鈦合金具有比強度高、抗疲勞性好、抗蝕性能優異、耐高溫、無磁無毒、彈性模量低等特點,被廣泛地應用于航空航天、海洋工程、生物醫用等領域,享有“太空金屬”和“海洋金屬”的美譽[1?5]。鈦合金最早的大規模應用于航空航天領域,目前已經發展成為航空航天飛行器的主要結構材料之一,隨著新一代航空航天飛行器向著高速?大型?結構復雜?低燃油的方向發展,在設計中要求使用綜合性能優異的輕質材料。

β 型鈦合金易鍛造,冷熱加工性能良好,與其他兩類鈦合金相比具有最高的比強度,在航空航天用大型鍛件有著廣闊的應用前景[6?8]。在實際的生產使用過程中,β 鈦合金仍存在著許多問題,一方面,合金中含有大量的合金元素,在熔煉過程中,易出現元素的偏析,尤其是 Fe 元素的偏析形成的“β 斑”,這種“β斑”還可能在鍛造和熱處理過程中產生,嚴重影響著合金組織性能[9];另一方面,高價的 Mo、V 等元素使得合金的生產成本增加,高濃度的合金元素也給合金的機加工帶來了一定的困難。盡管 β 鈦合金的強度很 高,但其塑性較低,斷裂韌性值普遍低于 α+β 型鈦合金[10?11],合金的強韌性匹配較差,許多合金只能滿足超高強鈦合金[12]的標準而無法達到高強高韌鈦合金的標準[13]。

鈦合金的組織性能與加工工藝之間有著密切的聯系,通過不同的熱機械處理能顯著提高合金的性能[14?15]。王濤等[16]對 TG6 合金熱模鍛件的研究發現,形變過程中 β→α 相變和微區變形的不均勻會導致合金鍛件組織的不均勻性,且這種組織的不均勻性不能通過熱處理制度被徹底消除。費躍等[17]研究了不同鍛造工藝對 Ti-Al-Mo-Cr-Zr 系鈦合金組織和性能的影響,結果表明合金經兩相區鍛造后獲得雙態組織,合金的強度和塑性較高,斷裂韌性較低;通過準 β 鍛造可獲得網籃組織,合金的強度和塑性較低,斷裂韌性較高。XU 等[18]發現,Beta C 合金在動態結晶區變形后,可通過適當的熱處理工藝對組織進行優化。李東等[19]對 Ti-Al-Fe-V-Cr-Zr 系合金的研究表明,合金在兩相區鍛造后,經(790 ℃,1 h,AC)+(550 ℃,2 h,AC)固溶時效處理,抗拉強度和伸長率分別為 1273 MPa和 11.0%,斷裂韌性達 83.8 MPa?m1/2,具有良好的強韌性匹配。本文作者研究了 Ti-Al-V-Mo-Cr-Zr-Nb-Fe系新型鈦合金 d 180 mm 鍛棒的組織性能,分析討論了熱處理工藝對 d 180 mm 鍛棒邊部、1/2R 和心部組織性能的影響,為該合金在航空航天大型鍛件的生產應用提供一定的參考。

1 、實驗

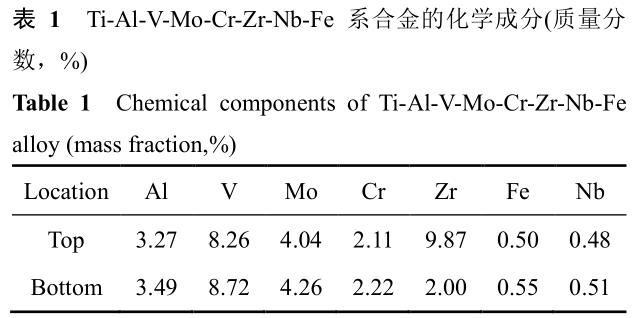

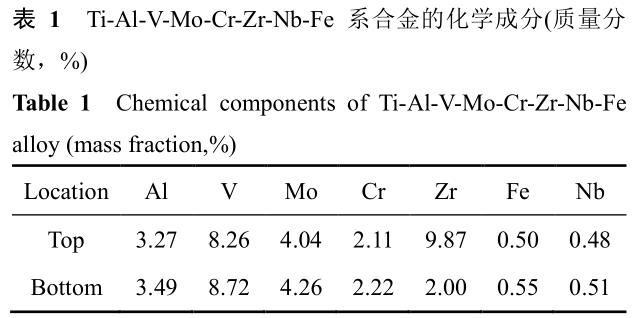

實驗材料為自主研發的 Ti-Al-V-Mo-Cr-Zr-Nb-Fe系新型鈦合金[20],采用真空自耗電弧爐進行 3 次熔煉獲得 50 kg 的鑄錠,其頭部和底部的化學成分見表 1。

由 β 穩定系數 Kβ 和鉬當量計算公式[21],確定該合金的Kβ=1.33,[Mo]eq=14.2,為近 β 型鈦合金。通過計算法確定該合金的相變點為 780 ℃。d 350 mm 的原始鑄錠在兩相區共進行 7 火次鍛造,始鍛溫度 1150 ℃,終鍛溫度 740 ℃,每火次均進行兩墩兩撥,鍛后空冷,最終獲得 d 180 mm 的鍛棒。

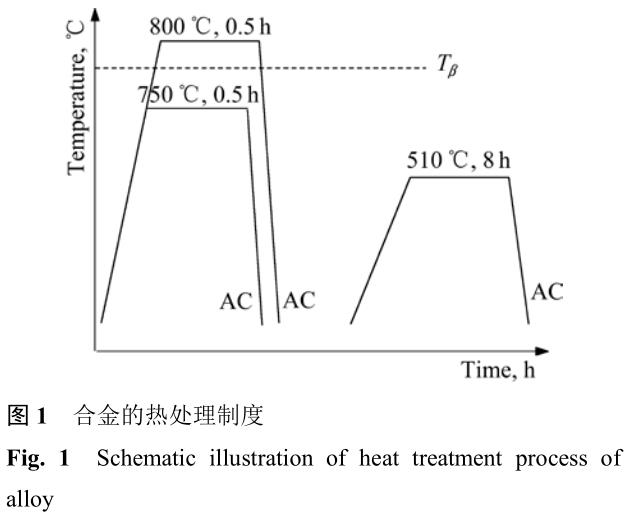

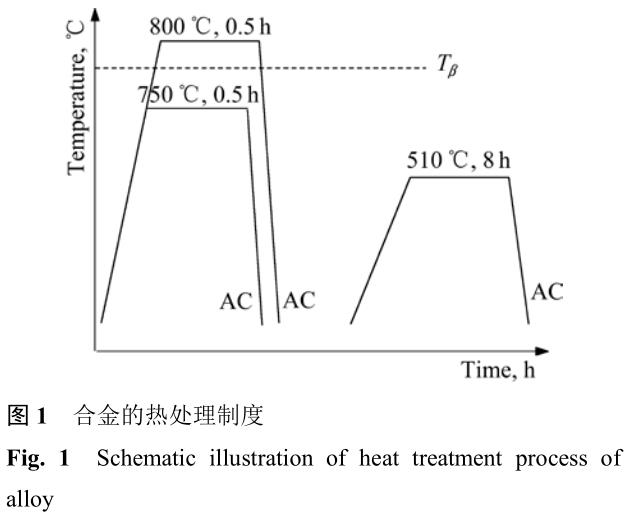

從實驗用鍛棒的邊部、1/2R、心部分別切取金相、室溫拉伸、平面應變斷裂韌度試樣,并進行固溶時效熱處理,具體的熱處理制度圖 1 所示。金相試樣經機械研磨、拋光、腐蝕后,分別在 OLYMPUS PMG3 倒置式顯微鏡和 JSM?6390 掃描電鏡上進行觀察分析。

固溶態試樣的腐蝕劑溶液配比為 V(HF):V(HNO3):V(H2O)=2:1:7,時效態試樣的腐蝕劑溶液配比為 V(HF):V(HNO3):V(H2O)=1:3:6。利用 401MVD 顯微硬度測試儀對試樣進行顯微硬度測試。按照 GB/T228?2002《金屬材料室溫拉伸試驗方法》在 INSTRON1185 萬能拉伸試驗機上進行力學性能的測試,選用標距 25 mm,直徑 5 mm 的標準試樣。按照 GB/T4161?2007《金屬材 料 平 面 應 變 斷 裂 韌 度KIC 試 驗 方 法 》 在INSTRON1185 萬能拉伸試驗機上進行平面應變斷裂韌度試驗,選用厚度為 12.5 mm 的縮比樣品。

2、 結果與分析

2.1 鍛態顯微組織及硬度分布

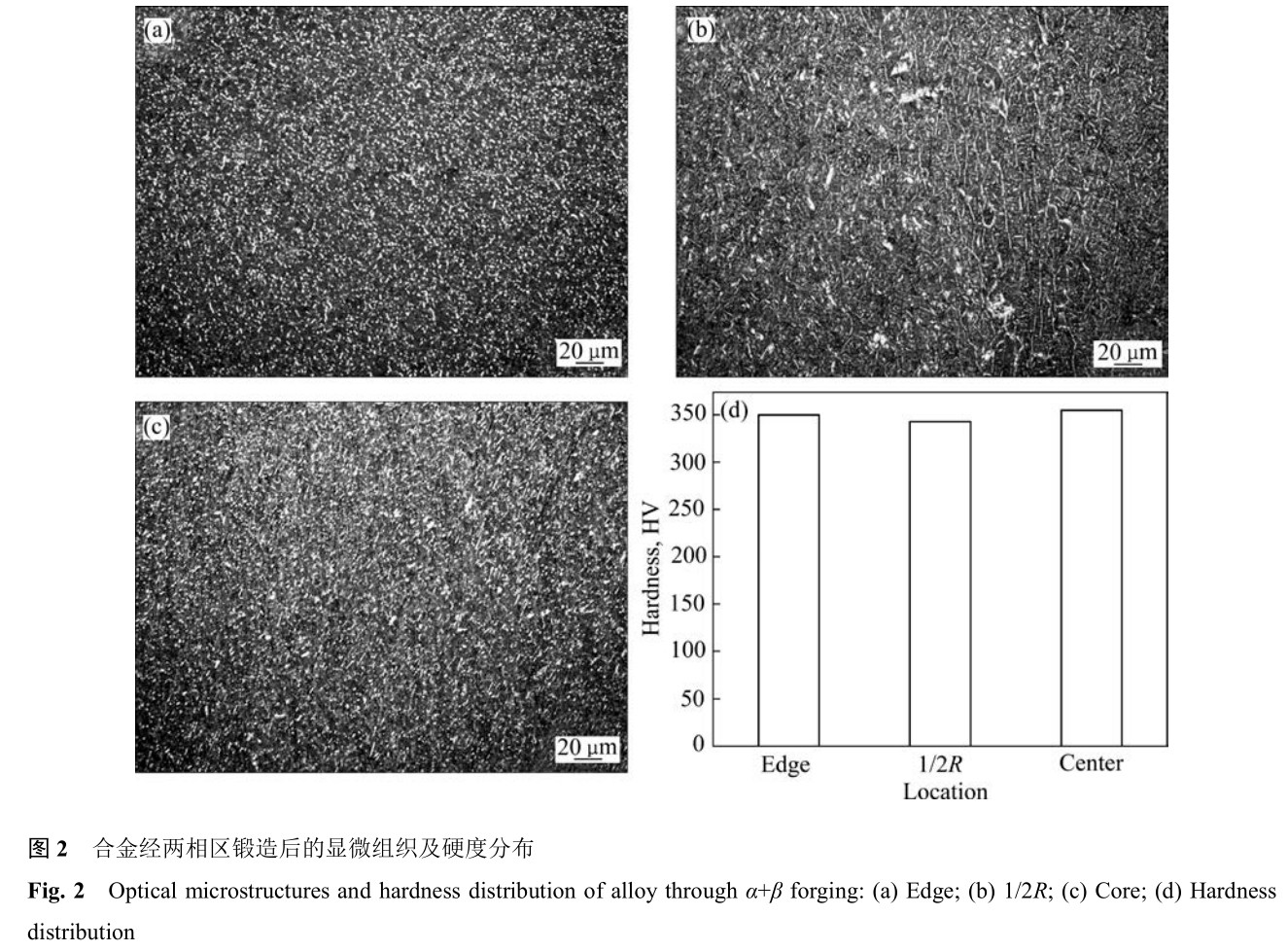

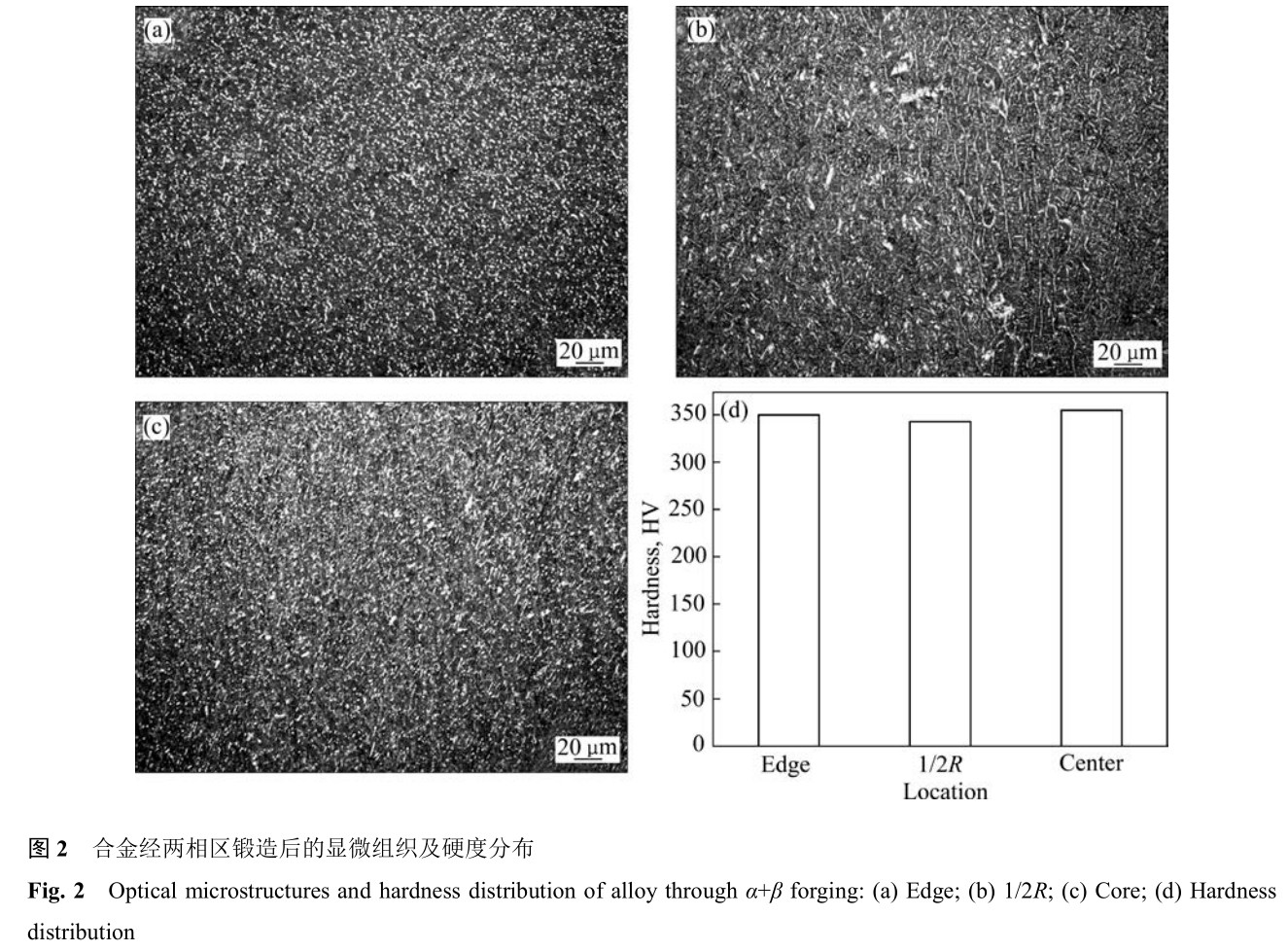

圖 2 所示為合金經兩相區鍛造空冷后的顯微組織及硬度分布。合金中 3 個不同位置的組織均為初生 α相(αp)和 β 相。其中,邊部和心部的 αp 呈等軸狀,均勻分布在 β 基體上;1/2R 處的 αp 呈等軸狀和長條狀,分布不均。原始鑄錠經兩相區多火次、大變形量鍛造后,β 晶粒已充分破碎,組織中已看不見 β 晶界。由圖 2(d)可知,合金經兩相區鍛造后邊部和心部的硬度高于 1/2R 處的硬度,但差值不是很大,這可能與合金組織中初生 α 相的形態不均有關。

2.2 熱處理后合金的顯微組織及硬度分布

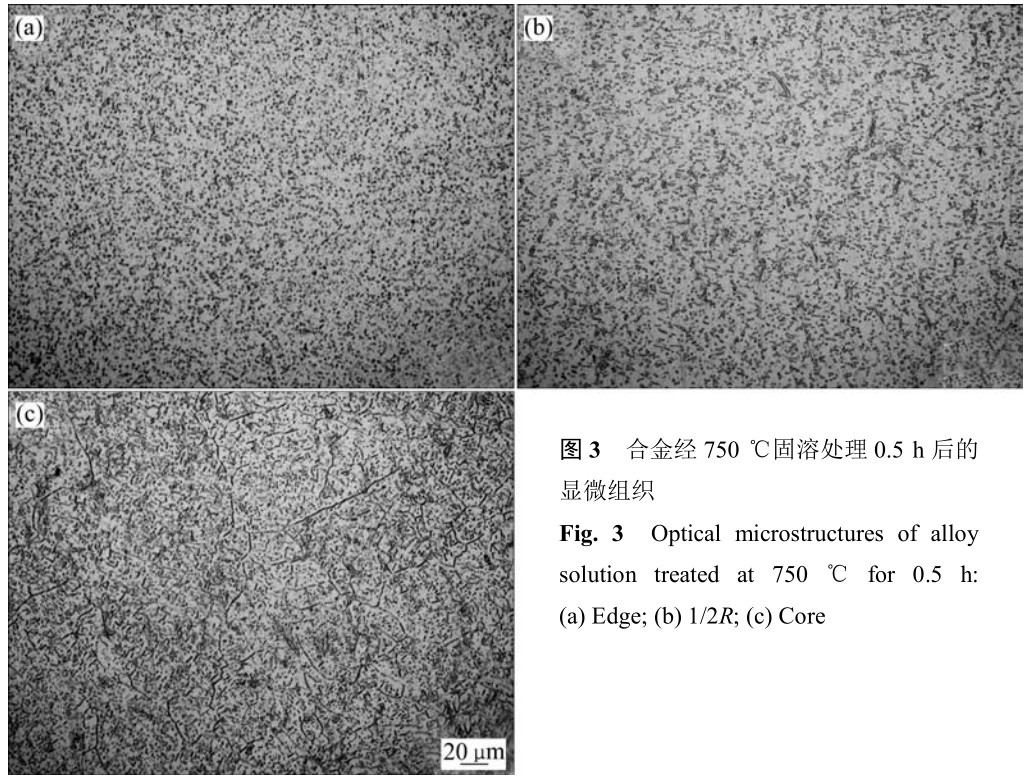

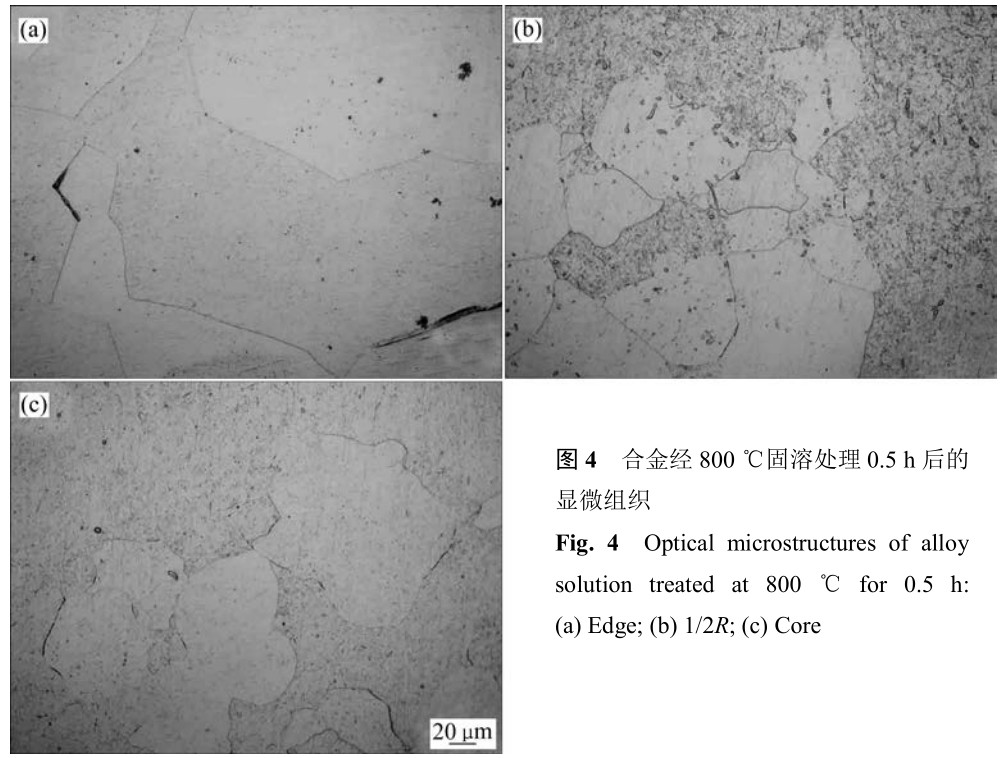

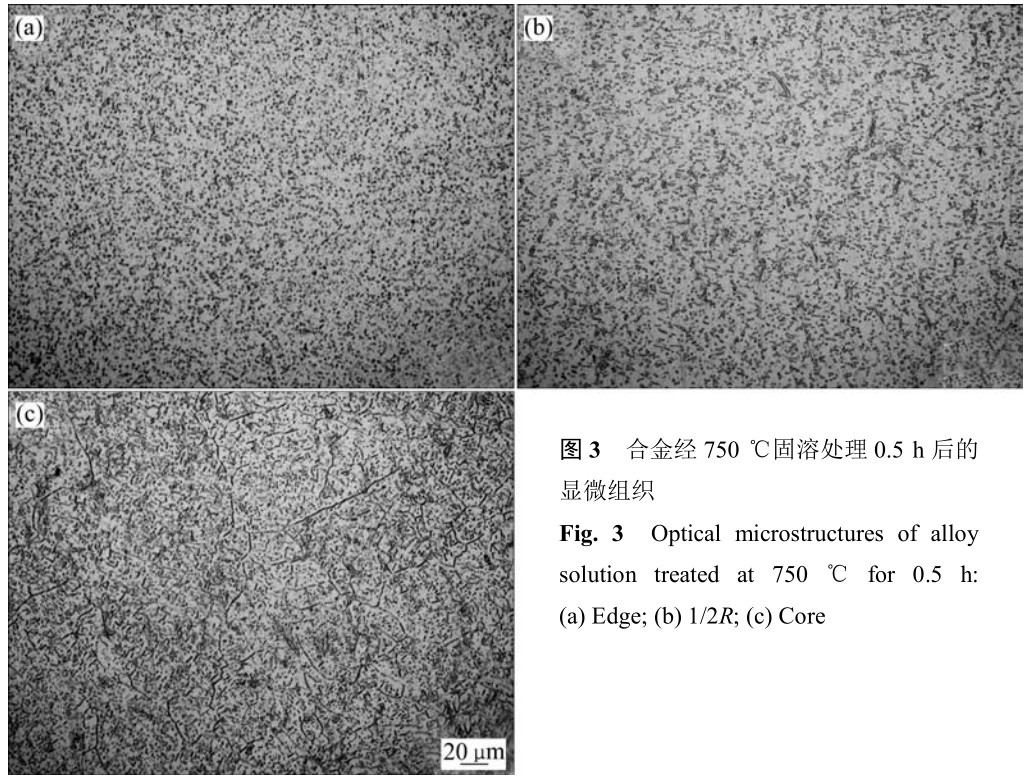

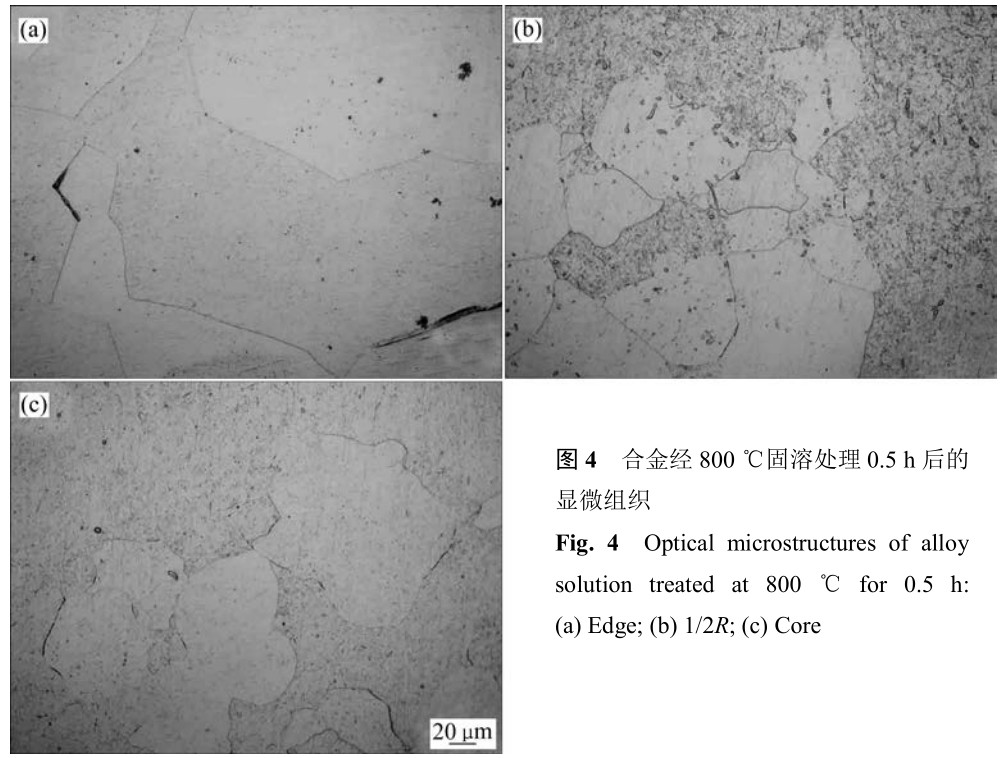

圖 3 所示為合金經(750 ℃、0.5 h、AC)固溶處理后的顯微組織。由于合金的加熱溫度低于相變點,組織中無相變行為發生,合金的組織為初生 α 相和 β 相。對比合金的鍛態組織(見圖 2),合金經 750 ℃固溶處理后的組織更均勻,初生 α 相的體積分數也略有降低。合金邊部和 1/2R 處的初生 α 相呈等軸狀,心部的初生α 相呈等軸狀和長條狀。圖 4 所示為合金經(800 ℃,0.5 h,AC)固溶處理后的顯微組織。當固溶溫度高于相變溫度時,合金發生了 α→β 轉變,組織由單一的 β 相組成。合金邊部組織中的 β 晶粒發生了完全再結晶,生成完整平直的晶界,β 晶粒的平均尺寸約為 165 μm;1/2R 處組織則表現為部分再結晶現象:發生完全再結晶的 β 晶粒具有完整的 β 晶界,平均晶粒尺寸為 100 μm,未發生再結晶的 β 相仍舊為變形組織,無明顯的 β 晶界;心部組織中只有少數的 β 晶粒發生了再結晶。合金 3 個位置的 β 晶粒發生了不同的再結晶現象,這可能與合金在鍛造過程中表面至心部加熱的不均勻而導致原始組織的不同有關。

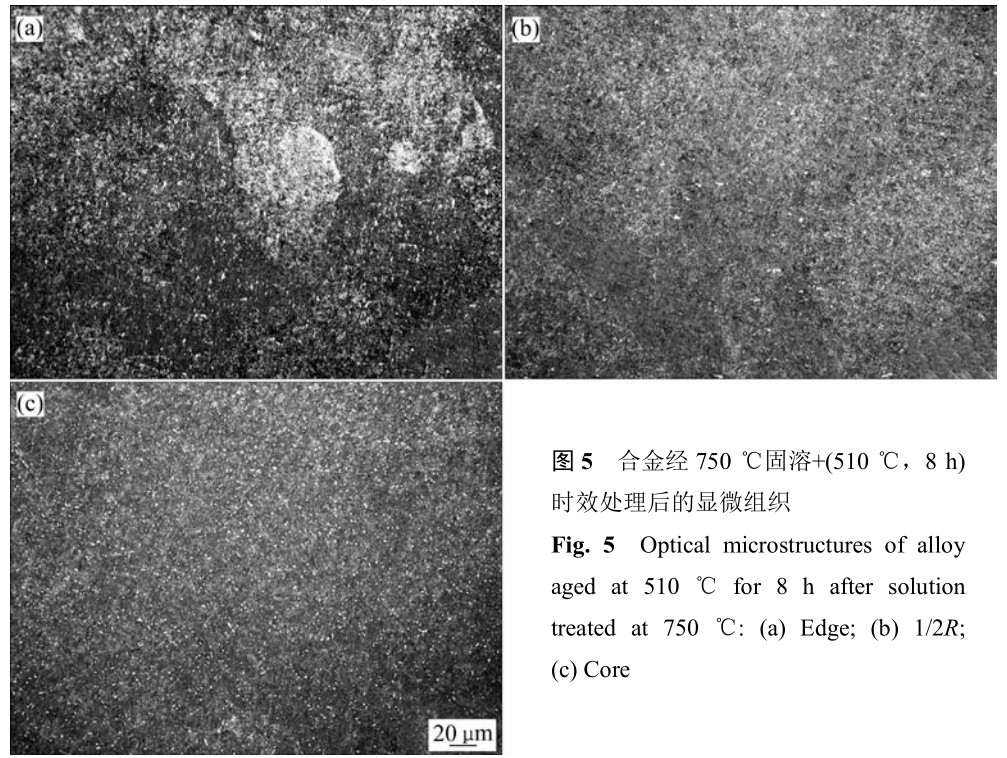

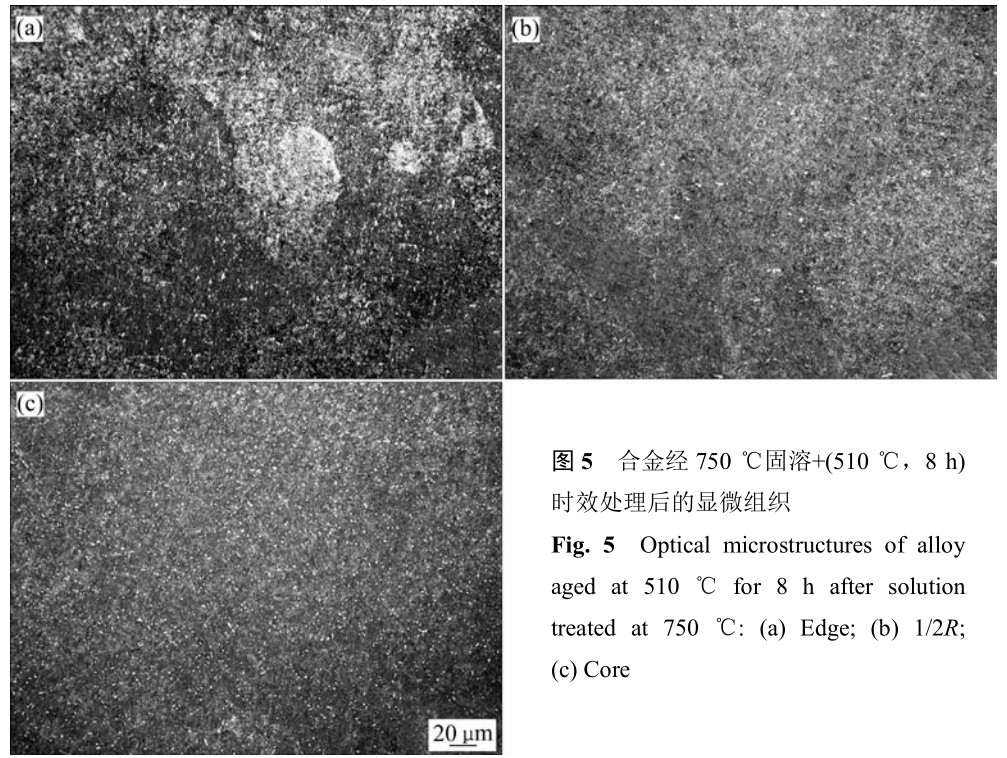

圖 5 所示為合金經(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶時效處理后的顯微組織。大量細小的次生 α 相密集地析出于 β 基體上,通過光學顯微鏡已無法辨別析出相的尺寸和形貌。圖 5(a)中出現了大面積的白色析出析出區域,ZENG 等[22]的研究表明,這種不均勻的白色區域為“β 斑”,往往在合金的時效過程中容易出現,主要由合金元素的偏聚造成,且這種“β斑”不利于合金最終的使用性能。合金 1/2R 和心部組織中“β 斑”現象不明顯,次生 α 相的析出較為均勻。

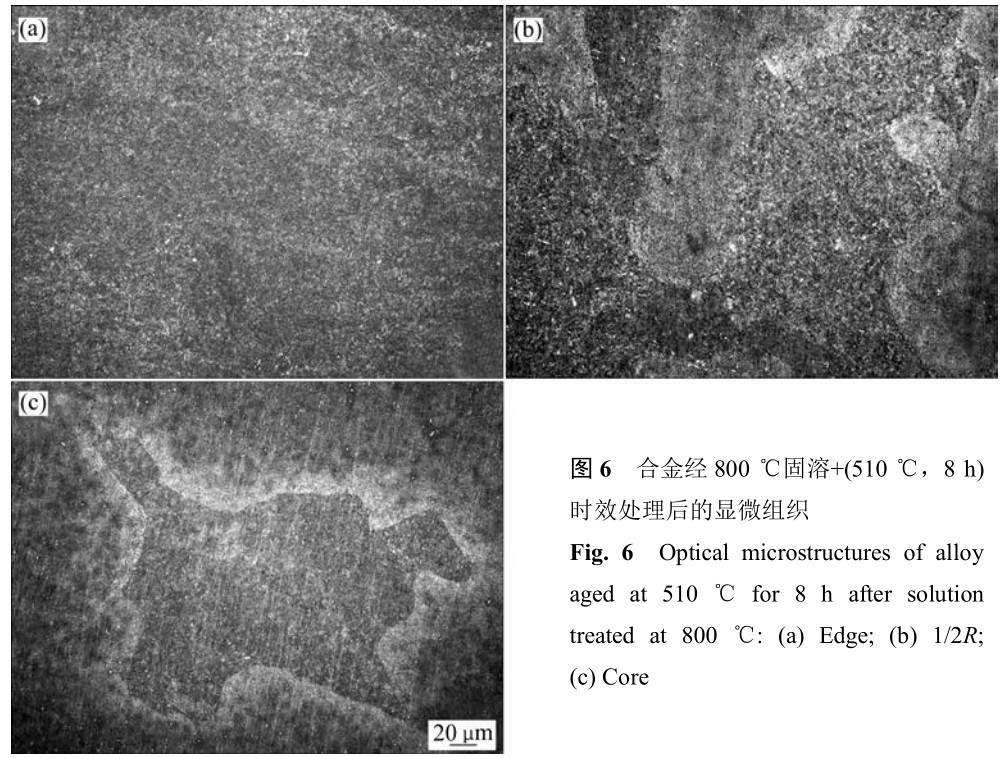

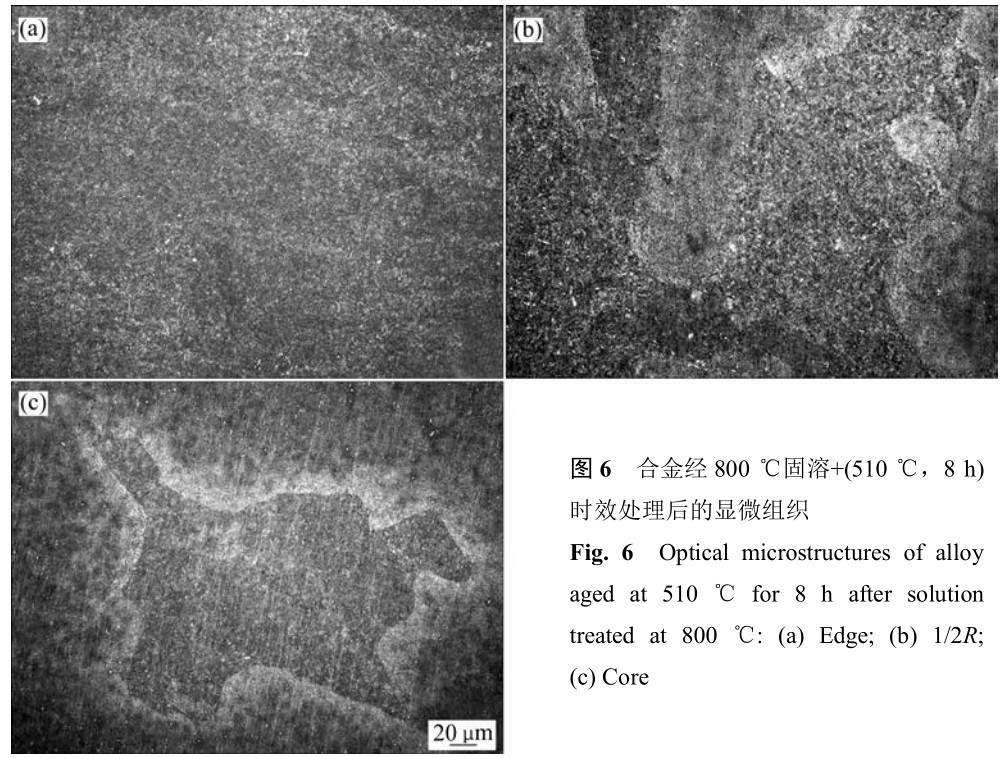

圖 6 所示為合金經(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶時效處理后的顯微組織。相比于圖 5,合金在 800 ℃固溶后經時效處理,次生 α 相的體積分數明顯增大,這是因為合金經 750 ℃固溶處理后,組織中含有的初生 α 相在一定程度上制約了次生 α 相的析出,而合金經 800 ℃固溶處理后,組織中無初生 α相,次生 α 相得到充分析出[23]。從次生 α 相的析出情況來看,合金邊部組織中次生 α 相的析出較均勻,1/2R和心部的次生 α 相析出不均勻,這種組織的不均勻性可能與合金在固處理后 β 晶粒的再結晶程度有關。由圖 4 可知,邊部組織的 β 晶粒發生了完全再結晶,晶粒內部的缺陷較少,次生 α 相可以均勻形核和生長,形成均勻的析出特性;在 1/2R 和心部的組織中,未再結晶的 β 相為高缺陷密度的變形基體,使得次生 α 相容易在缺陷較多的地方形核[24],最終形成了不均勻的析出特性。合金經固溶時效處理后的 SEM 像如圖 7 所示。

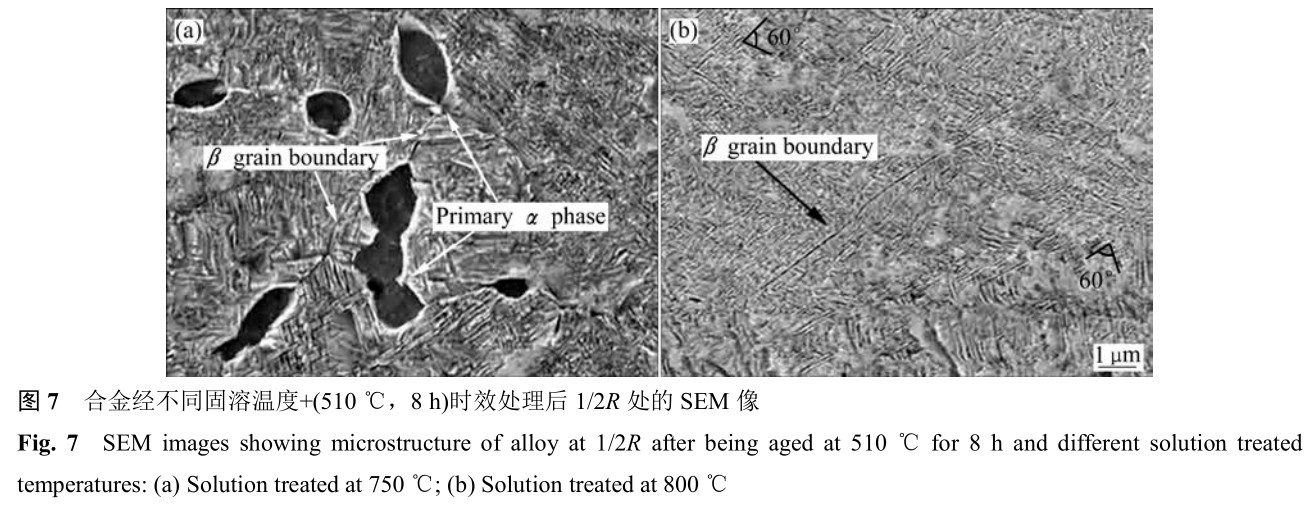

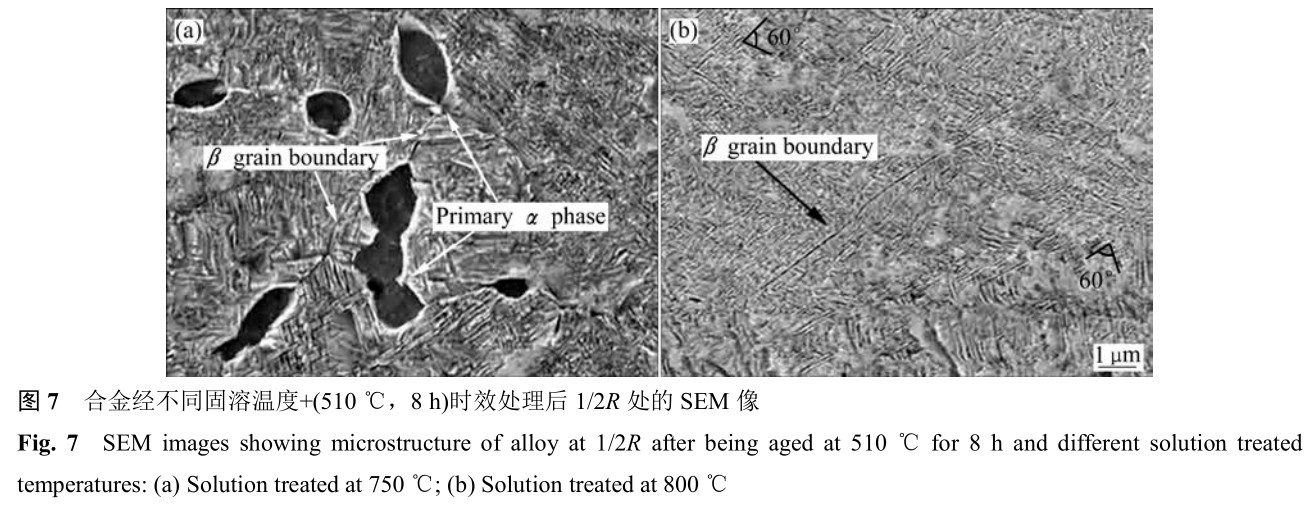

從圖 7(a)可看出,合金經 750 ℃固溶+(510 ℃,8 h)時效處理后組織中含有少量的初生 α 相呈等軸狀分布在β 晶界處,平均尺寸為 2 μm,體積分數約為 7%;針狀次生 α 相以相互平行或呈一定角度的形式密集地在β 基體上析出,平均尺寸為 1 μm。合金經 800 ℃固溶+(510 ℃,8 h)時效處理后組織中無初生 α 相(見圖7(b)),次生 α 相的析出表現出不均勻性:晶界附近的次生 α 相尺寸較為細小,平均尺寸為 0.4 μm,相互縱橫交錯;晶內的次生 α 相尺寸較大,平均尺寸為 1 μm,約呈 60°夾角相互交錯。

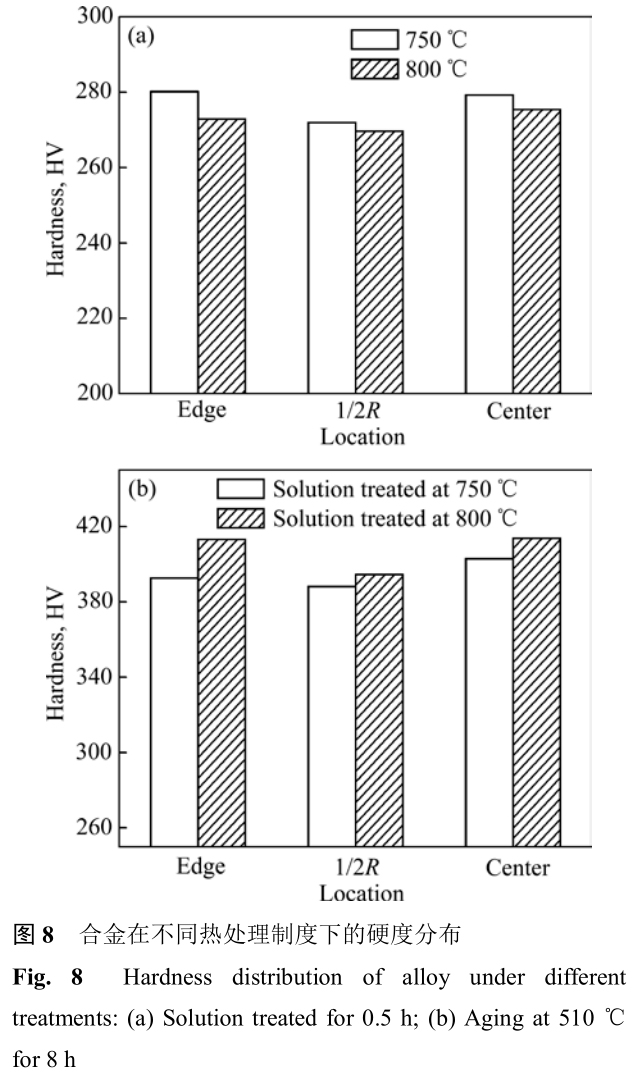

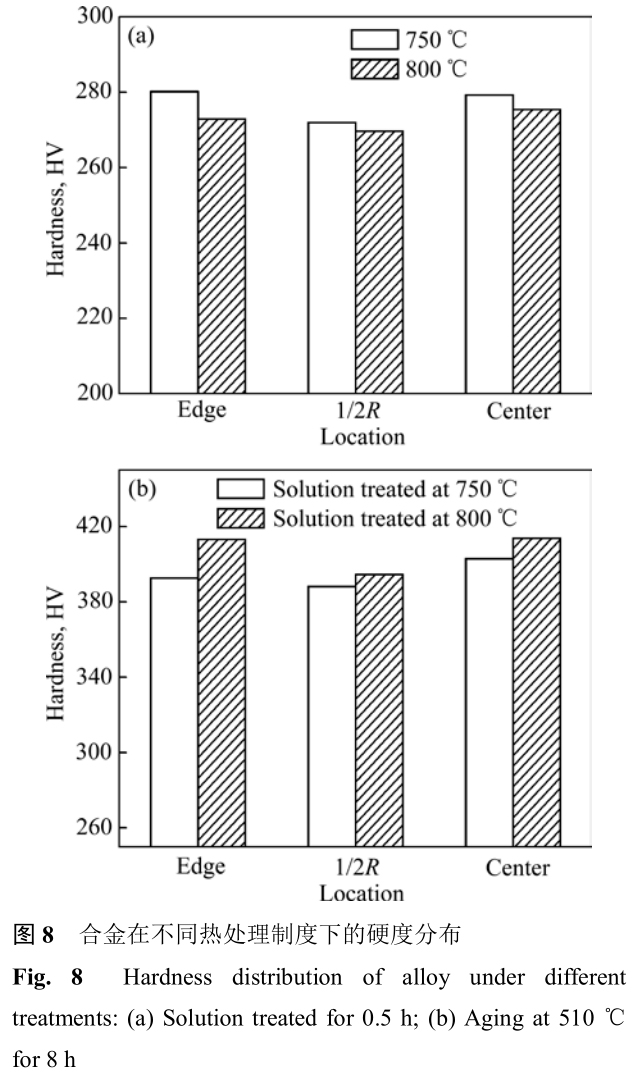

圖 8 所示為合金在不同熱處理制度下的硬度分布情況。合金經固溶處理后,組織中未有次生 α 相析出,軟相的初生 α 相無法起到析出強化的效果;合金經固溶時效處理后,組織中大量細小的次生 α 相具有顯著的強化效果,因此,固溶態合金的顯微硬度值約為270HV,要明顯低于時效態合金 400HV 左右的顯微硬度值。圖 8(a)表明,合金經 750 ℃固溶后的顯微硬度要高于 800 ℃固溶處理后的顯微硬度,這是因為合金在 750 ℃固溶后,組織中殘留的部分初生 α 相能對 β晶界起到釘扎作用,在一定程度上制約 β 晶粒的長大, 阻礙位錯的滑移[25],合金經 800 ℃固溶后,由于組織中無初生 α 相,β 晶粒的長大不受制約,位錯容易在晶界處開動。在相同的時效條件下,合金經 750 ℃固溶后的顯微硬度低于 800 ℃固溶處理后的顯微硬度(見圖 8(b)),這主要于次生 α 相的析出特性有關。由圖 7 可知,合金在 750 ℃固溶后經時效處理,組織中含有少量的初生 α 相,相比于次生 α 相,這種軟相的初生 α 相對合金的顯微硬度貢獻較小。另一方面,在相同的時效條件下,合金經 800 ℃固溶+時效處理后次生 α 相的體積分數更多,尺寸也更小,這種析出特 性有利于提高合金的顯微硬度。

2.3 力學性能

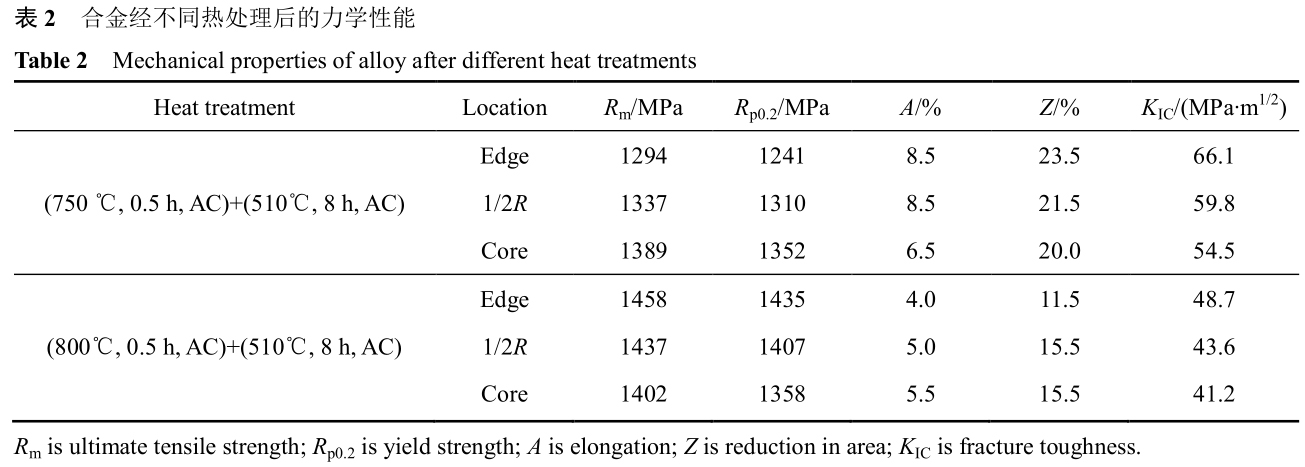

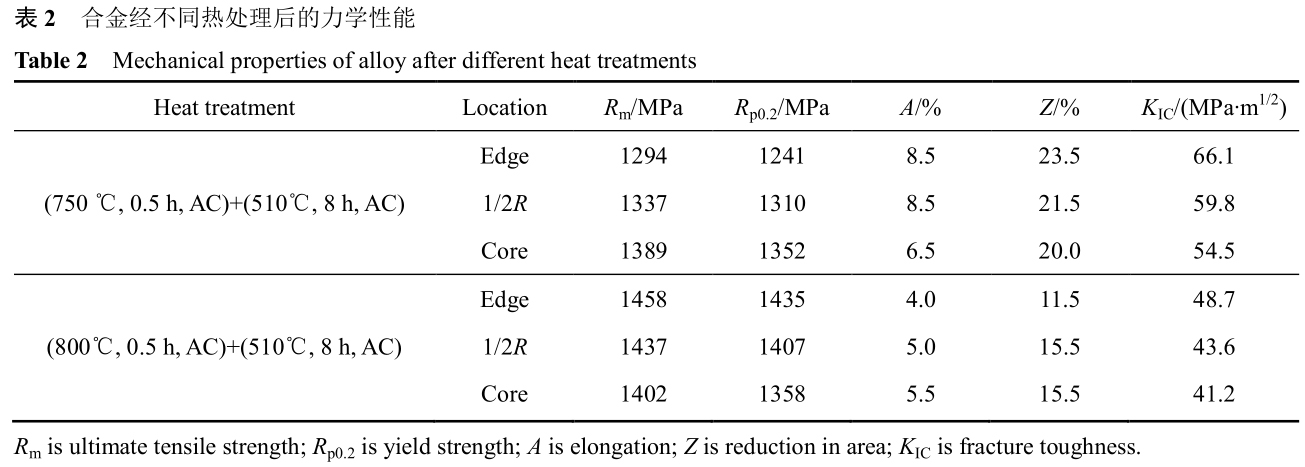

合金經不同熱處理后的力學性能如表 2 所列。在同一種熱處理參數下,合金中 3 個位置的力學性能不同,顯然這與組織的不均勻性有關。合金經(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)處理后,心部的抗拉強度最大,為 1389 MPa,1/2R 處的次之,邊部的抗拉強度(Rm)僅為 1294 MPa,屈服強度(Rp0.2)與抗拉強度的變化規律相一致,伸長率(A)和斷裂韌性的變化情況則與抗拉強度的相反。由圖 5 可知,心部組織中次生 α相的含量最多,析出最均勻,1/2R 和邊部的析出較為不均勻,存在“β 斑”現象,次生 α 相的含量也少于心部次生 α 相的含量,因此心部的強度最大。合金經(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)處理后強度的變化情況與上述情況略有區別,心部的抗拉強度最小,為 1402 MPa,1/2R 處的次之,邊部的抗拉強度最大,為 1458 MPa,這是因為在該熱處理條件下邊部組織中次生 α 相的分布較均勻,體積分數較大,1/2R 和心部組織的析出存在不均勻性(見圖 6)。屈服強度與抗拉強度的變化規律保持一致,伸長率和斷面收縮率的變化趨勢與抗拉強度的相反,值得注意的是,斷裂韌性值的變化情況與抗拉強度的相似。

從表 2 中可知,合金經(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)處理后3 個位置的平均抗拉強度為1340 MPa,經(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)處理后 3個位置的平均抗拉強度為 1445 MPa,造成兩者大小不等的原因主要與次生 α 相的析出特性有關:前者析出的次生 α 相的體積分數小,尺寸大,后者析出的次生α 相體積分數大,尺寸小(見圖 7),前者的時效強化效果小于后者的。合金經 750 ℃+(510 ℃,8 h)的組織中還存在少量的初生 α 相,其強化效果要遠低于次生 α相的。合金經 750 ℃+(510 ℃,8 h)處理后 3 個位置的平均斷裂韌性值為59.1 MPa?m1/2,高于800 ℃+(510 ℃,8 h)條件下的 44.5 MPa?m1/2。一方面,初生 α 相增大了裂紋尖端的塑性區尺寸,降低了裂紋擴展速率。另一方面,長寬比較大的針狀次生 α 相更容易使裂紋發生偏轉,增加裂紋路徑的曲折性,提高合金的斷裂韌性[26]。因此,在相同的時效條件下,合金經 800 ℃固溶+時效處理后的強度更大,750 ℃固溶+時效處理后的斷裂韌性更高。

2.4 斷口形貌

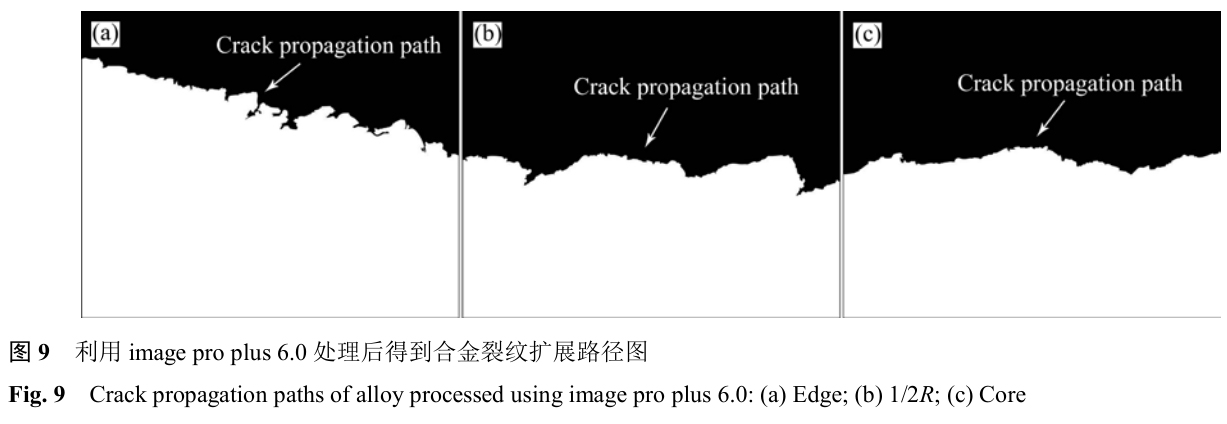

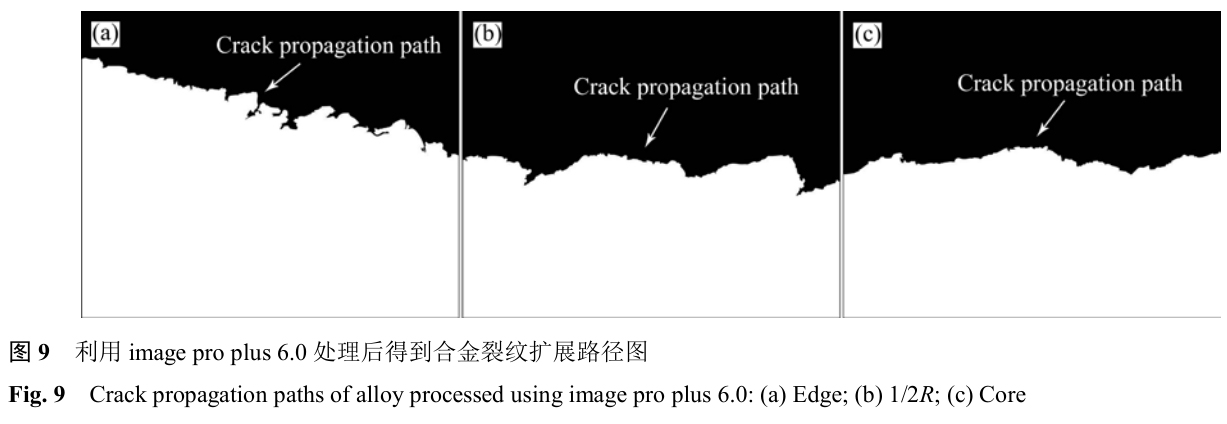

通常,β 鈦合金合金的強度和斷裂韌性呈反比關系,針對合金在(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶時效條件下出現的反常現象,需進一步對該狀態下的斷口組織進行觀察分析。合金經(800 ℃,0.5h,AC)+(510 ℃,8 h,AC)固溶時效后,利用 image proplus 6.0 軟件處理得到合金的裂紋擴展路徑如圖 9 所示。邊部的裂紋擴展路徑雖然沒有明顯的上下起伏,但裂紋路徑具有明顯的曲折性;1/2R 處的裂紋擴展路徑有明顯的上下起伏,但相比于圖 9(b),裂紋路徑的曲折程度不大;心部的裂紋擴展路徑沒有明顯的上下 起伏,裂紋路徑也最為平坦。裂紋擴展路徑的曲折性從一定程度上反映了合金斷裂韌性值的大小,裂紋擴展路徑越曲折,裂紋偏轉的越厲害,合金在斷裂過程中吸收的能量越多,斷裂韌性值越大[27]。因此,合金邊部的斷裂韌性值最大,1/2R 處的次之,心部的斷裂韌性值最小,與表 2 中的結果相一致。

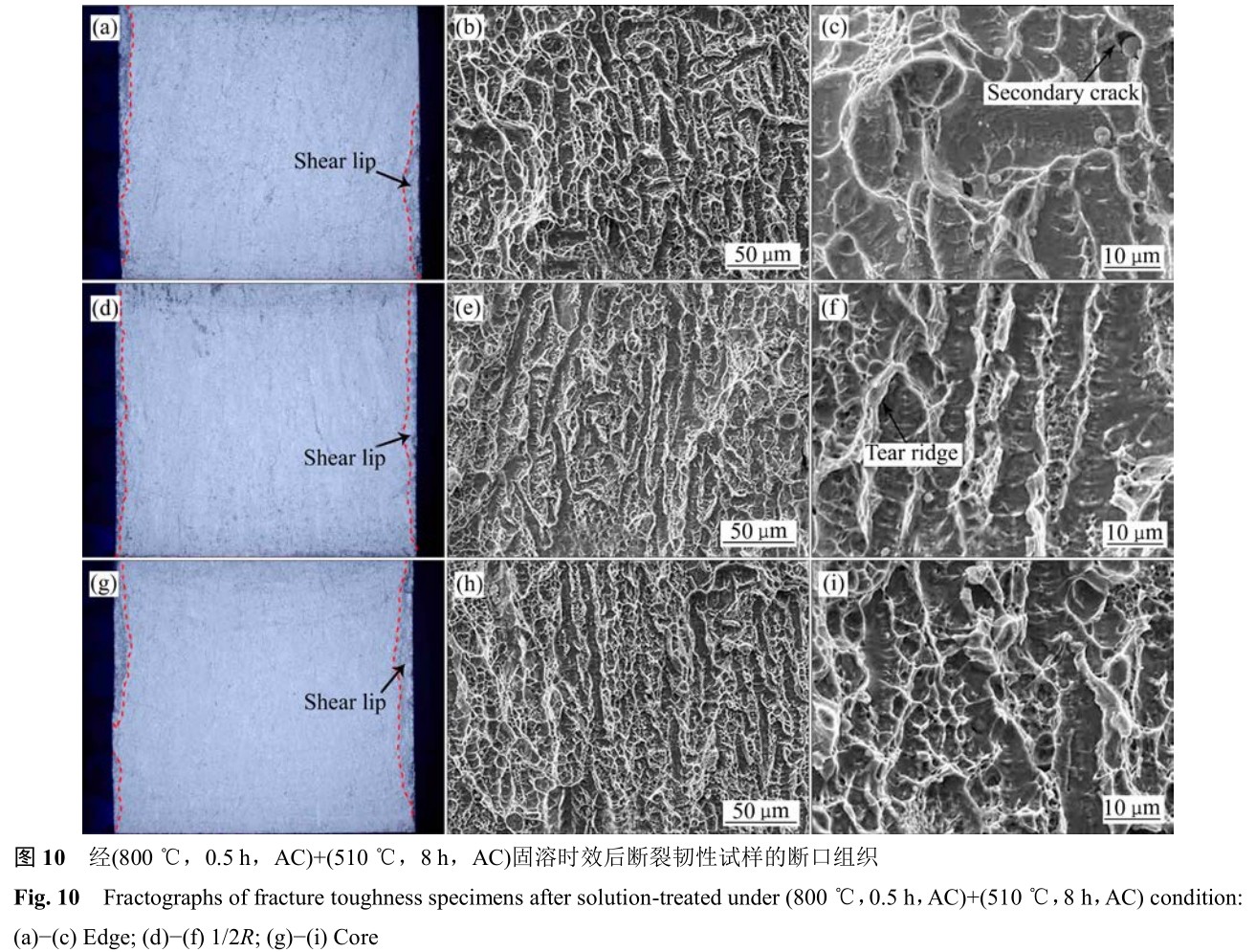

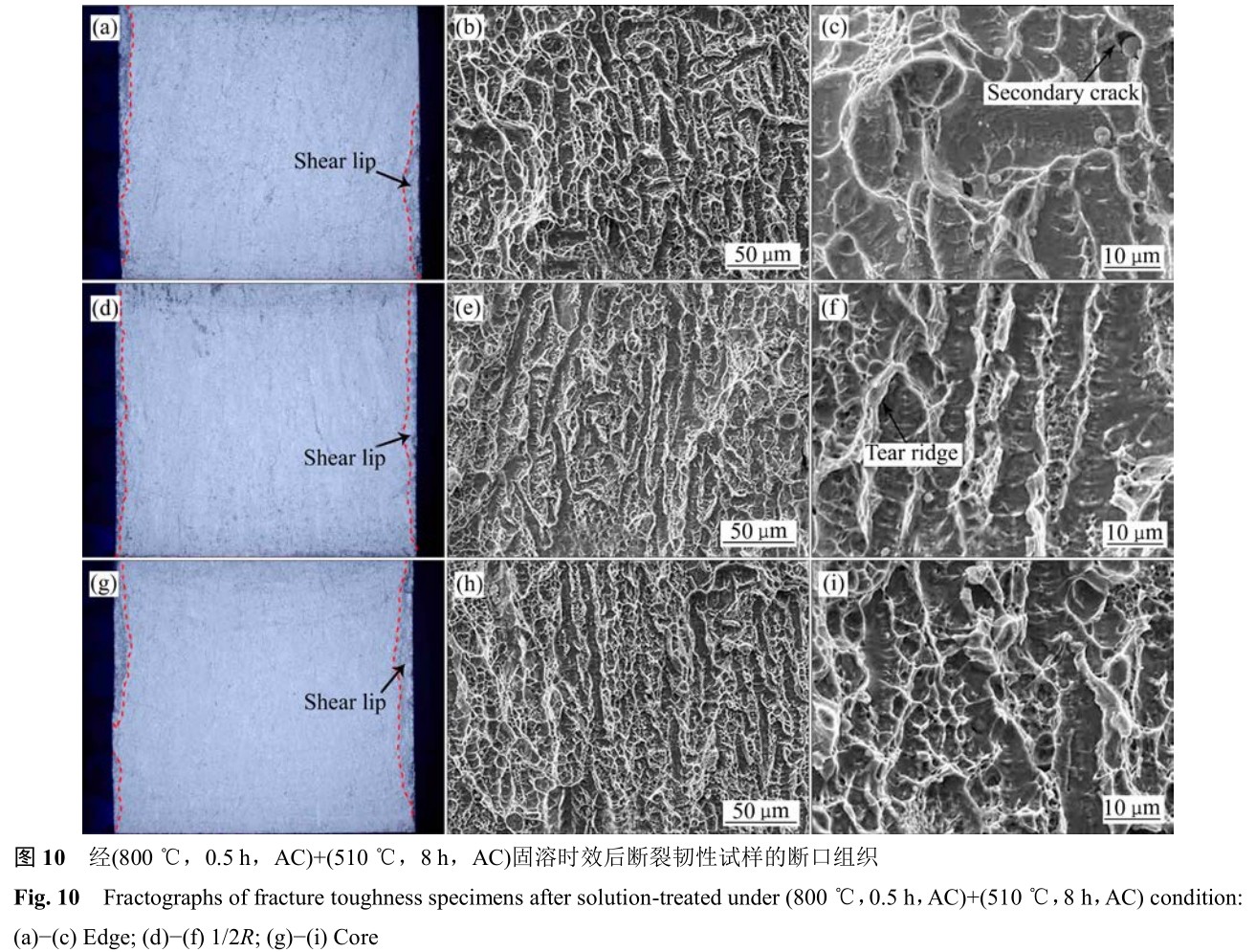

圖 10 所示為合金經(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶時效后的斷口組織。對比圖 10(a)、(d)和(g)可發現,邊部斷口的剪切唇面積最小,心部斷口的剪切唇面積最大。合金 3 個位置的低倍斷口掃描組織(見圖 10(b)、(e)和(h))均表現為被拉長的韌窩,在長條狀的韌窩中間夾雜著尺寸較小的等軸狀韌窩。3 個位置的韌窩的數量、大小、深淺程度沒有明顯的區別,但通過高倍斷口掃描組織,發現 3 個位置斷口組織之間還是有一定的差別。圖 10(c)中的韌窩尺寸較大,斷口表面還存在尺寸較小的次生裂紋;圖 10(f)中撕裂脊的高度明顯大于心部組織中的撕裂脊。由于邊部斷口組織中的韌窩尺寸略大于 1/2R 處和心部組織中的韌窩尺寸,且邊部組織中還存在次生裂紋,這使得裂紋在擴展過程中需要吸收更多的能量才能使材料發生斷裂,因此合金邊部的斷裂韌性值高于 1/2R 處和心部的斷裂韌性值,這于表 2 中的實驗結果相符。

合金在(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)條件下的斷口組織證明合金的斷裂韌性呈現邊部高?心部低的趨勢,而合金的強度出現異常現象可能與合金 3 個位置所取的拉伸試樣截面處次生 α 相的分布不均勻有關。另外由表 2 中的數據可知,合金在(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC) 固溶時效條件下,3 個位置之間的強度或斷裂韌性的差值較大,在(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC) 固溶時效條件下,3個位置之間的強度或斷裂韌性的差值較小,結合圖 5和圖 6,說明合金在相變點上固溶后再經時效處理, 組織的不均勻程度降低,即合金在相變點下固溶后再經時效處理對組織性能的不均勻性產生的影響更大。

3 、結論

1) 直徑 180 mm 鍛棒邊部和心部組織的初生 α 相呈等軸狀,1/2R 處的初生 α 相以等軸和長條狀兩種形態分布在 β 基體上,鍛態原始組織存在不均勻性。

2) 合金經 750 ℃固溶后,3 個位置的初生 α 相體積分數減少,分布不均勻;經 800 ℃固溶后組織為單一的 β 相,且 β 相發生了不同程度的再結晶。合金經750 ℃固溶+(510 ℃,8 h)時效后,大量的針狀次生 α相在 β 基體上析出,少量的初生 α 相殘留在 β 晶界處,析出相的分布不均勻,邊部和 1/2R 組織中出現“β 斑”現象;經 800 ℃固溶+(510 ℃,8 h)時效后,1/2R 和心部組織中次生 α 相的析出不均勻,β 晶界附近的次生 α相尺寸更小,分布更密集,晶內的次生 α 相尺寸較大,互成 60°夾角相互交錯。

3) 合金經(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶時效后,強度較低,斷裂韌性較高,1/2R 處的力學性能為 Rm=1337 MPa,A=8.5%,KIC=59.8 MPa?m1/2,達到高強高韌鈦合金的標準。

REFERENCE

[1]金和喜, 魏克湘, 李建明, 周建宇, 彭文靜. 航空用鈦合金研究進展[J]. 中國有色金屬學報, 2015, 25(2): 280?292.

JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015,25(2): 280?292.

[2]SCHWAB H, PALM F, K HN U, ECKERT J. Microstructure and mechanical properties of the near-beta titanium alloy Ti-5553 processed by selective laser melting[J]. Materials and Design,2016, 105: 75?80.

[3]ELIAS C N, FERNANDES D J, RESENDE C R, ROESTEL J.Mechanical properties, surface morphology and stability of a modified commercially pure high strength titanium alloy for dental implants[J]. Dental Materials, 2015, 31(2): e1?e13.

[4]MOCHIZUKI H, YOKOTA M, HATTORI S. Effects of materials and solution temperatures on cavitation erosion of pure titanium and titanium alloy in seawater[J]. Transactions of the Japan Society of Mechanical Engineers A, 2007, 262(5/6):522?528.

[5]劉奇先, 劉 楊, 高 凱. 鈦合金的研究進展與應用[J]. 航天制造技術, 2011(4): 45?48, 55.

LIU Qi-xian, LIU Yang, GAO Kai. Research progress and application of titanium alloys[J]. Aerospace Manufacturing Technology, 2011(4): 45?48, 55.

[6]曹春曉. 航空用鈦合金的發展概況[J]. 航空科學技術,2005(4): 3?6.

CAO Chun-xiao. General development situation of titanium alloys for aviation[J]. Aeronautical Science and Technology,2005(4): 3?6.

[7]黃張洪, 曲恒磊, 鄧 超, 楊建朝. 航空用鈦及鈦合金的發展及應用[J]. 材料導報, 2011, 25(1): 102?107.

HUANG Zhang-hong, QU Heng-lei, DENG Chao, YANG Jian-chao. Development and application of aerial titanium and its alloys[J]. Materials Review, 2011, 25(1): 102?107.

[8]趙丹丹. 鈦合金在航空領域的發展與應用[J]. 鑄造, 2014,63(11): 1114?1117.

ZHAO Dan-dan. Development and application of titanium alloys in the aviation[J]. Foundry, 2014, 63(11): 1114?1117.

[9]呂逸帆, 孟祥軍, 李世凱. TB6 合金 β 斑研究概述[J]. 稀有金屬材料與工程, 2008, 37(增刊 3): 544?547.

Lü Yi-fan, MENG Xiang-jun, LI Shi-kai. An overview of β fleck in TB6 alloy[J]. Rare Metal Materials and Engineering, 2008,37(S3): 544?547.

[10] 曲恒磊, 周 廉, 周義剛, 趙永慶, 曾衛東, 馮 亮, 李 輝,陳 軍, 張穎楠, 郭紅超. 高強韌鈦合金評述[J]. 稀有金屬快報, 2004, 23(10): 5?9.

QU Heng-lei, ZHOU Lian, ZHOU Yi-gang, ZHAO Yong-qing,ZENG Dong-wei, FENG Liang, LI Hui, CHEN Jun, ZHANG Ying-nan, GUO Hong-chao. Review of high-strength and high-toughness titanium alloys[J]. Rare Metals Letters, 2004,23(10): 5?9.

[11] PETERS J O, L TJERING G. Comparison of the fatigue and fracture of α+β and β titanium alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(11): 2805?2818.

[12] 商國強, 朱知壽, 常 輝, 王新南, 寇宏超, 李金山. 超高強度鈦合金研究進展[J]. 稀有金屬, 2011, 35(2): 286?291.

SHANG Guo-qiang, ZHU Zhi-shou, CHANG Hui, WANG Xin-nan, KOU Hong-chao, LI Jing-shan. Development of ultra-high strength titanium alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 286?291.

[13] 楊冬雨, 付艷艷, 惠松驍, 葉文君, 于 洋, 梁恩泉. 高強高韌鈦合金研究與應用進展[J]. 稀有金屬, 2011, 35(4): 575?580.

YANG Dong-yu, FU Yan-yan, HUI Song-xiao, YE Wen-jun,YU Yang, LIANG En-quan. Research and application of high strength and high toughness titanium alloys[J]. Chinese Journal of Rare Metals, 2011, 35(4): 575?580.

[14] 雷錦文, 曾衛東, 吳 歡, 杜予暄, 唐曉東, 庾高峰, 周義剛, 張 奕. 熱機械處理對 Ti-10V-2Fe-3Al 鈦合金組織和性能的影響[J]. 中國有色金屬學報, 2010, 20(S1): s602?s605.

LEI Jin-wen, ZENG Wei-dong, WU Huan, DU Yu-xuan, TANGXiao-dong, YU Gao-feng, ZHOU Yi-gang, ZHANG Yi. Effects of mechanical heat-treatment on microstructure and properties of Ti-10V-2Fe-3Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s602?s605.

[15] ZAFARI A, DING Y, CUI J, XIA K. Achieving fine beta grain structure in a metastable beta titanium alloy through multiple forging-annealing

cycles[J].Metallurgical and Materials Transactions A, 2016, 47(7): 3633?3648.

[16] 王 濤, 郭鴻鎮, 王彥偉, 姚澤坤. 熱處理對 TG6 合金熱模鍛件組織不均勻性的影響[J]. 中國有色金屬學報, 2010, 20(S1):s593?s597.

WANG Tao, GUO Hong-zhen, WANG Yan-wei, YAO Ze-kun.Effect of heat treatment on microstructural inhomogeneity of TG6 alloy hot die forgings[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s593?s597.

[17] 費 躍, 朱知壽, 王新南, 李 軍, 商國強, 祝力偉. 鍛造工藝對新型低成本鈦合金組織和性能影響[J]. 稀有金屬, 2013,37(2): 186?191.

FEI Yue,ZHU Zhi-shou, WANG Xin-nan, LI Jun, SHANG Guo-qiang, ZHU Li-wei. Influence of forging process on microstructure and mechanical properties of a new low-cost titanium alloy[J]. Chinese Journal of Rare Metals, 2013, 37(2):186?191.

[18] XU Xin, DONG Li-min, BA Hong-bo, ZHANG Zhi-qiang,YANG Rui. Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field[J].Transactions of Nonferrous Metals Society of China, 2016,26(11): 2874?2882.

[19] LI Dong, HUI Song-xiao, YE Wen-jun, LI Cheng-lin.Microstructure and mechanical properties of a new high-strength and high-toughness titanium alloy[J]. Rare Metals, 2016: 1?7.

[20] 王慶娟, 高 頎, 王快社, 王鼎春, 李獻民, 丁長勤, 楊 奇.一種多元合金復合強化高強鈦合金及其制備方法: 中國,ZL201310040063.5[P]. 2013?05?22.

WANG Qing-juan, GAO Qi, WANG Kuai-she, WANG Ding-chun, LI Xian-min, DING Chang-qin, YANG Qi.Multi-component alloy composite reinforced high-strength titanium alloy and preparation method thereof: China,ZL201310040063.5[P]. 2013?05?22.

[21] 毛小南, 張鵬省, 于蘭蘭, 袁少沖. BT22合金的成分設計和淬透性的關系研究[J]. 稀有金屬快報, 2006, 25(6): 21?26.

MAO Xiao-nan, ZHANG Peng-sheng, YU Lan-lan, YUAN Shao-chong. Relationship study between the component design and quenching degree for BT22 alloy[J]. Rare Metals Letters,2006, 25(6): 21?26.

[22] ZENG W D, ZHOU Y G. Effect of beta flecks on mechanical properties of Ti-10V-2Fe-3Al alloy[J]. Materials Science and Engineering A, 1999, 260(1/2): 203?211.

[23] LIHui-min, LI Miao-quan, LUO Jiao, WANG Ke. Microstructure and mechanical properties of heat-treated Ti-5Al-2Sn-2Zr-4Mo-4Cr[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 2893?2900.

[24] 張平輝, 李成林, 惠松驍, 王韋琪, 羊玉蘭. 固溶處理對Ti-6Cr-5Mo-5V-4Al 合金組織與性能的影響[J]. 稀有金屬,2011, 35(5): 639?643.

ZHANG Ping-hui, LI Cheng-lin, HUI Song-xiao, WANG Wei-qi, YANG Yu-lan. Effect of solution treatment on microstructure and tensile properties of Ti-6Cr-5Mo-5V-4Al alloy[J]. ChineseJournal of Rare Metals, 2011, 35(5): 639?643.

[25] WANG Zhen-guo, CAI Hai-jiao, HUI Song-xiao. Microstructure and mechanical properties of a novel Ti-Al-Cr-Fe titanium alloy after solution treatment[J]. Journal of Alloys and Compounds,2015, 640: 253?259.

[26] 鄒麗娜. 高強高韌 Ti-Al-Fe-V-(Mo,Cr)系合金顯微組織與力學性能研究[D]. 北京: 北京有色金屬研究總院, 2014.

ZHOU Li-na. Study on the microstructure and mechanical properties of Ti-Al-Fe-V-(Mo,Cr) system alloys[D]. Beijing:General Research Institute for Nonferrous Metals, 2014.

[27] SHI Xiao-hui, ZENG Wei-dong, SHI Chun-ling, WANG Hao-jun,JIA Zhi-qiang. The fracture toughness and its prediction model for Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy with basket-weave microstructure[J]. Journal of Alloys and Compounds, 2015, 632:748?755.

相關鏈接