- 2021-07-14 16:16:55 TC4鈦合金焊接的主要缺陷和修復方法

前言

隨著中國中冶產(chǎn)業(yè)多元化戰(zhàn)略發(fā)展的需要,發(fā)揮礦產(chǎn)資源、冶金建設、產(chǎn)品生產(chǎn)全產(chǎn)業(yè)鏈的優(yōu)勢作用,以中國中冶集團為投資主體,在河北省曹妃甸經(jīng)濟開發(fā)區(qū)投資建設中國中冶新材料生產(chǎn)基地。該項目建成后,將形成從原料到前驅體、正極材料、電池組裝、整車制造一條龍的產(chǎn)業(yè)鏈優(yōu)勢,實現(xiàn)全產(chǎn)業(yè)鏈融合。在生產(chǎn)鏈條上最重要的一個環(huán)節(jié)就是高鎳三元前驅體的制備,其生產(chǎn)工藝過程是采用的硫酸制備體系,要求生產(chǎn)系統(tǒng)具有較高的耐蝕性,在系統(tǒng)設備、管道中大量采用鈦及鈦合金材質制備。除成套供應的設備、儲罐、管道連接件外,在本項目中共涉及鈦材質管道共計18種,其中準820mm×5mm,φ1320mm×6mm管道為現(xiàn)場鈦、鋼復合管道,其余φ25mm×2mm,φ32mm×2.5mm,φ89mm×2.5mm,φ108mm×3mm,φ133mm×3mm,φ159mm×3.5mm,φ219mm×3.5mm,φ273mm×3.5mm為成品鈦制管道,共計兩千余米。

鈦及鈦合金材質的使用對高鎳三元材料的生產(chǎn)過程及生產(chǎn)線全周期壽命具有重大影響,焊接工作是施工過程中易發(fā)生材質失效的重要環(huán)節(jié),通過全面、系統(tǒng)地進行焊接性分析,有目的地進行焊接工藝評定,選擇、確定合理的焊接方法、焊接材料、焊接工藝參數(shù)及保證良好的施焊過程是焊接鈦及鈦合金前提,在確保焊接工程質量同時掌握相應非鐵金屬焊接相關技術也是本文的重點之一。

1、鈦及鈦合金理化性能

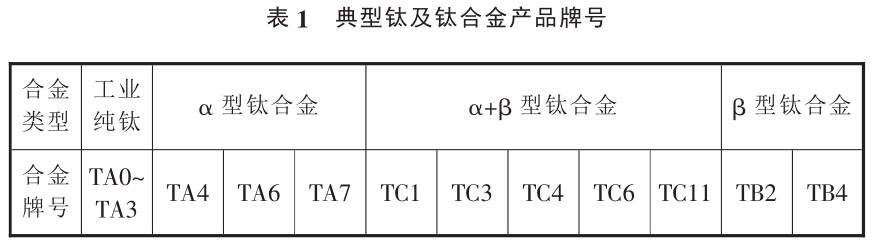

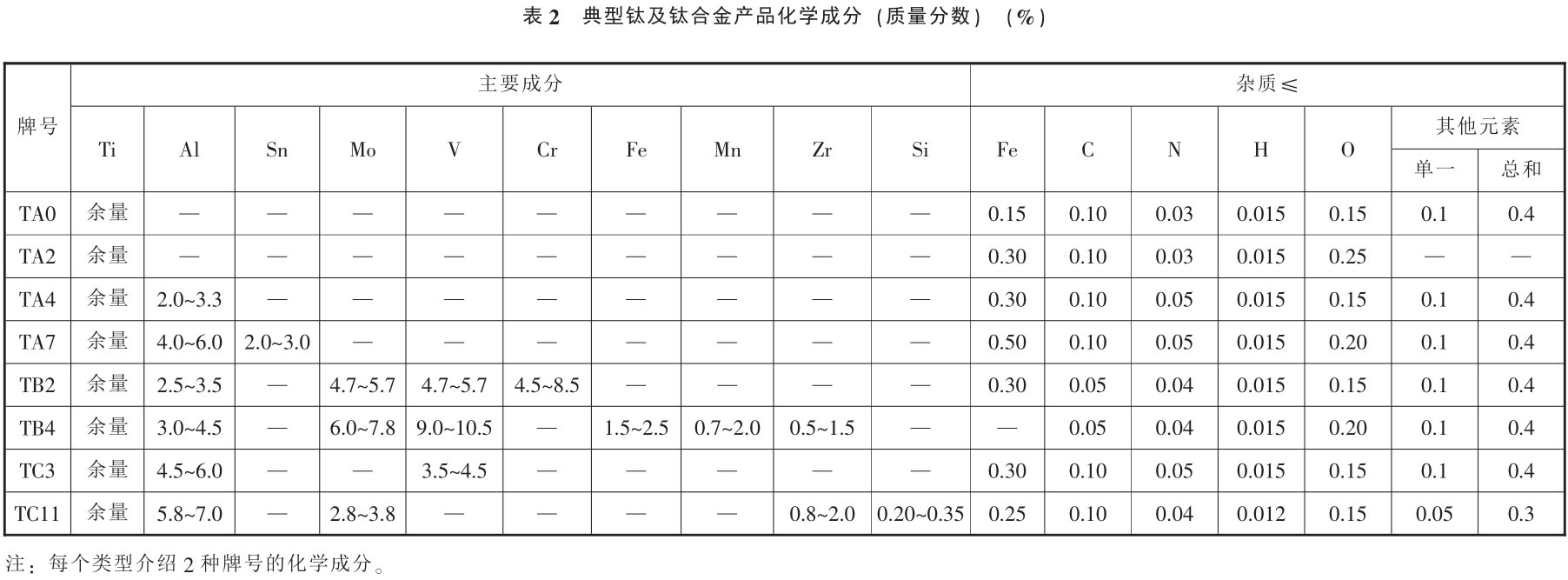

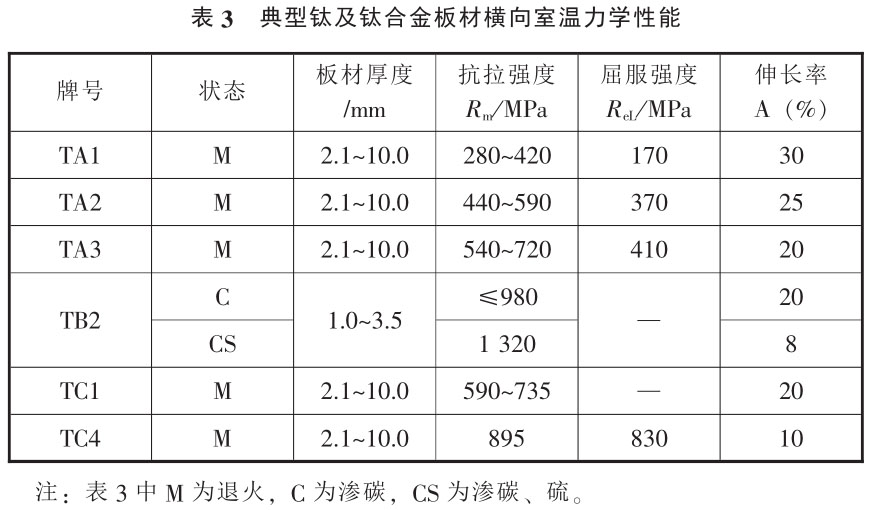

鈦及鈦合金根據(jù)其合金含量、種類及室溫組織的不同,可分為工業(yè)純鈦、α型鈦合金、α+β型鈦合金及β型鈦合金,其典型鈦及鈦合金產(chǎn)品牌號見表1,典型鈦及鈦合金產(chǎn)品化學成分見表2,典型鈦及鈦合金板材橫向室溫力學性能見表3。

(1)工業(yè)純鈦其具有熔點較高,一般熔點在1668℃以上,屈強比高的特點,并且在一般環(huán)境下具有很高的化學活性,純鈦金屬表面在自然條件下會形成一層穩(wěn)定而致密的氧化膜,由于氧化膜的存在,使純鈦具有對酸、堿溶液很高的耐蝕性能。工業(yè)純鈦中均含有一定的微量雜質,是工業(yè)純鈦強化的主要因素,隨著雜質的增多,工業(yè)純鈦的屈服強度、抗拉強度會有所提升,但伸長率會下降,具有良好的加工性能,存在明顯的加工硬化現(xiàn)象,沖擊韌性優(yōu)良,尤其具有良好的低溫沖擊韌性。

(2)α型鈦合金其基本性能與工業(yè)純鈦相同,是鈦合金的一種,其主要合金元素是鋁,即鋁元素溶入鈦中形成的α固溶體,提高了鈦合金的再結晶溫度,其耐熱性及力學性能也相應有所提高,鋁元素的加入也提高了氫在鈦的溶解度,降低了氫脆敏感性,鋁元素的上限溶入質量分數(shù)一般≤7%,過多會出現(xiàn)Ti3Al相,導致脆性。α型鈦合金具有金屬組織穩(wěn)定、焊接性能好、高溫強度高、塑韌性好、抗氧化能力強的特點,只能進行冷作強化。

(3)β型鈦合金在工業(yè)上使用的β型鈦合金在平衡狀態(tài)下均為α+β兩相組織,在空冷時可以將高溫狀態(tài)下的β相組織保持到室溫,得到全β相組織。可以看出β型鈦合金具有不穩(wěn)定性,但此類合金具有良好的加工性能,經(jīng)淬火時效處理后可得到很高的室溫強度,耐高溫性能差,也就不具備良好的焊接性能。

(4)α+β型鈦合金具有良好的綜合力學性能,強度高,可進行熱處理強化,壓力加工性能較好,中溫耐熱性能良好,但雙向組織結構不夠穩(wěn)定。

在α+β型鈦合金中具有α穩(wěn)定元素,也有β穩(wěn)定元素,使兩項固溶體同時強化,β固溶體的形成主要是改善合金的加工性能及賦于合金具有熱處理強化的能力,所以α+β型鈦合金的性能主要是由β固溶體決定的,形成β固溶體能力越強,固溶強化和穩(wěn)定能力越大,對性能改善也就越明顯。中冶新材料工程項目是采用的工業(yè)純鈦TA2材質的管線及板材,在對所涉及的材料進行焊接工藝確定前,對相關材料進行了理化分析與了解,并對相關設備制造單位及設計要求進行了認真的研究,對部分鈦材焊接工藝評定分析后,結合NB/T47014—2011標準重新對相應規(guī)格的TA2進行焊接工藝評定工作,通過TA2的焊接工藝評定對相關鈦合金材質的焊接性進行同步掌握。

2、焊接性分析

鈦及鈦合金的主要雜質元素為H,N,O,C,F(xiàn)e和Si等,雜質含量決定著鈦及鈦合金的理化性能,所以在焊接過程中應分析雜質元素對焊縫質量的影響,在焊接過程中加以有針對性地控制,從而得到等效焊接質量。

2.1H,N,O對焊接質量的影響

鈦及鈦合金在常溫情況下的耐蝕性及穩(wěn)定性是由于與氧化合形成的一層致密的氧化膜起作用的,而鈦及鈦合金在高溫狀態(tài)下對H,N,O具有很高的吸收能力,其中O,N元素與鈦及鈦合金形成間隙固溶體,隨著O,N含量的增加,鈦的強度會提高,但塑性會急劇下降。

H對鈦及鈦合金的影響主要表現(xiàn)在氫脆上,鈦與氫結合形成TiH2,分布于孿晶線與滑移面上,對鈦及鈦合金的力學性能產(chǎn)生影響,嚴重降低鈦金屬的韌性。

雖然鈦及鈦合金在常溫下具有很好的鈍化保護層,但在高溫情況下及在溫升過程中,鈦對H,O,N吸收會逐步加大。在自然環(huán)境中,對于氫、氧、氮的吸收初始溫度分別是250,400,650℃[1]。通過以上分析,在鈦及鈦金屬的焊接過程中,僅對熔池的保護是不能滿足焊接質量需要的,在焊接過程中除了對熔池保護外,還要針對焊縫溫度進行控制,使保護氣體能夠伴隨焊縫溫度降低到安全線以下,從而得到質量可靠的焊縫。

2.2Fe,C,Si元素對焊接的影響

Fe,C,Si對鈦及鈦合金的影響主要來自于施焊環(huán)境,工件表面處理、焊材、施工方法要求都會帶來一定的影響。C作為間隙型元素,起到彌散強化作用,能提高鈦及鈦合金的強度,同時也會降低其塑性,與Ti化合形成的TiC會使焊縫塑性急劇下降,在焊接應力作用下導致裂紋產(chǎn)生。Fe,Si作為置換性元素可以固溶于鈦金屬,也可以與鈦產(chǎn)生化合,形成化合物,當Fe,Si質量分數(shù)小于一個定值時,對鈦合金的耐蝕性有利,強化作用明顯,過高會起反作用。在復合板焊接過程中應注意工作面與過渡層的焊接材料選擇,避免鐵元素對工作面的影響,以保證工作面的耐蝕性能。

2.3易產(chǎn)生的焊接缺陷

鈦及鈦合金在焊接過程中最容易出現(xiàn)的焊接缺陷是焊接裂紋及氣孔。由于鈦及鈦合金含有極少的C,S,P等雜質,可能形成低熔點共晶體的幾率就會很少,在焊接過程中出現(xiàn)熱裂紋的現(xiàn)象也就相對降低。而H,N,O在焊接過程中由于保護不到位,會造成2種冷裂紋傾向,一是高N,高O情況下的脆化現(xiàn)象,在較大焊接應力作用下產(chǎn)生冷裂紋,并增大了缺口敏感性;二是由于焊接時氫在熔池和母材向熱影響區(qū)的擴散,而形成的集聚,析出的過程中形成化合物,增大脆性與組織應力,從而導致延遲裂紋。這2種裂紋的產(chǎn)生主要是在焊接過程中解決好焊縫的防護問題,防止3種氣體的侵入,在焊接過程中不僅要做好焊接熔池的防護,更要對焊縫溫度進行控制,讓焊縫在2000℃以下脫離保護,以減少H,O,N的作用。

3、焊接工藝過程確定

根據(jù)設計要求,鈦管具有一定結構強度及耐蝕性要求,在施工中應結合鈦及鈦合金導熱性差、比熱容低、焊接熱影響區(qū)容易過熱及化學活性大的特點,在焊接方法、焊接材料、焊接過程等環(huán)節(jié)加以控制。

3.1焊接方法的確定

根據(jù)鈦及鈦合金理化性能、冶金學特點,在選擇焊接方法時應重點解決鈦及鈦合金導熱性差、比熱容低及焊接影響區(qū)容易過熱的問題,并且在焊接過程中要解決鈦及鈦合金在高溫下化學活性高,易與H,O,N發(fā)生化學反應,造成焊縫區(qū)理化性能下降,不能滿足工程實施需要的問題,并結合施工現(xiàn)場的環(huán)境、條件等客觀因素,焊接方法以鎢極氬弧焊(GTAW)最為適宜。

3.2焊接材料選擇

結合強度、化學成分匹配相當?shù)暮附硬牧线x用原則,施焊后的焊縫強度不低于母材的強度要求,并滿足焊縫化學成分與母材保持同等水平,在介質管線工作中能達到使用要求,根據(jù)設計及相關的焊接規(guī)程要求選擇焊接材料,由于金屬熔焊的特殊熱循環(huán)特性,熔敷金屬在熔焊過程中會產(chǎn)生晶體結構的變化及合金元素的燒損。外部環(huán)境困素的影響,造成焊接區(qū)理化性能的降低,為減小其影響,在非鐵金屬及其合金在焊接材料選擇上一般會采用高一等級的焊接材料,尤其是在化學成分的控制上,在沒有成品焊材的情況下一般會采用更高純度的母材作為熔敷金屬。隨著我國工業(yè)技術水平的不斷發(fā)展,專用的焊接材料也不斷出現(xiàn),按設計要求采用即可。

本工程所用鈦材為TA2,按設計要求及相應的施工規(guī)范要求焊材選用ERTi2ELI,焊絲直徑根據(jù)焊接方法、母材厚度、坡口形式、焊縫位置以及熔敷效率來決定,筆者選用了φ1.6mm,φ2.5mm及φ3.2mm這3種規(guī)格,分別適用于板厚2~3mm,3~4mm,5~6mm。

4、焊接工藝評定

鈍鈦焊接是本公司首次接觸的非鐵金屬焊接,雖然設備廠家提供了相應焊接工藝并在施工現(xiàn)場進行指導作業(yè),在施工前對廠家提供的焊接工藝評定進行了分析,認為其有一定的技術缺陷,比如:其焊接工藝報告中明確焊接電源極性為DCEN(直流反接法),筆者認為會對純鈦焊接質量帶來影響,在焊接過程中會較易造成“鎢”污染。另外,從掌握技術、培養(yǎng)人材的工作角度考慮,也認為有必要對其按NB/T 47015-2011要求進行重新的焊接工工藝評定,以指導施工過程。

根據(jù)設計要求,焊接工藝評定根據(jù)NB/T 47014—2011《承壓設備焊接工藝評定》進行,試件須滿足標準規(guī)范的要求,覆蓋工程所涉及的所有母材厚度,并盡可能與施工現(xiàn)場環(huán)境接近,以保證焊接工藝的適用性。焊接工藝評定包括純鈦及鈦鋼復合板兩項,在焊接工藝評定過程中鈦及鈦合金材質應在無污染、無灰塵、無煙、無金屬粉塵和無鐵離子污染的潔凈專用環(huán)境內組裝、施焊。由于所涉及板厚小于6mm的薄板,焊接評定過程中一般不需要進行預熱及后熱處理。

4.1純鈦管焊接工藝評定

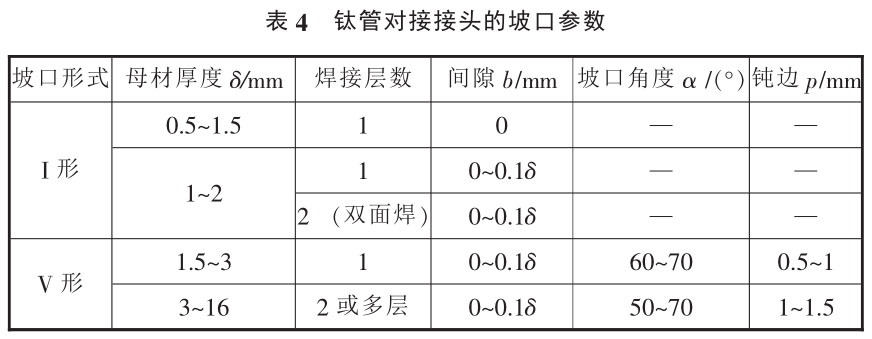

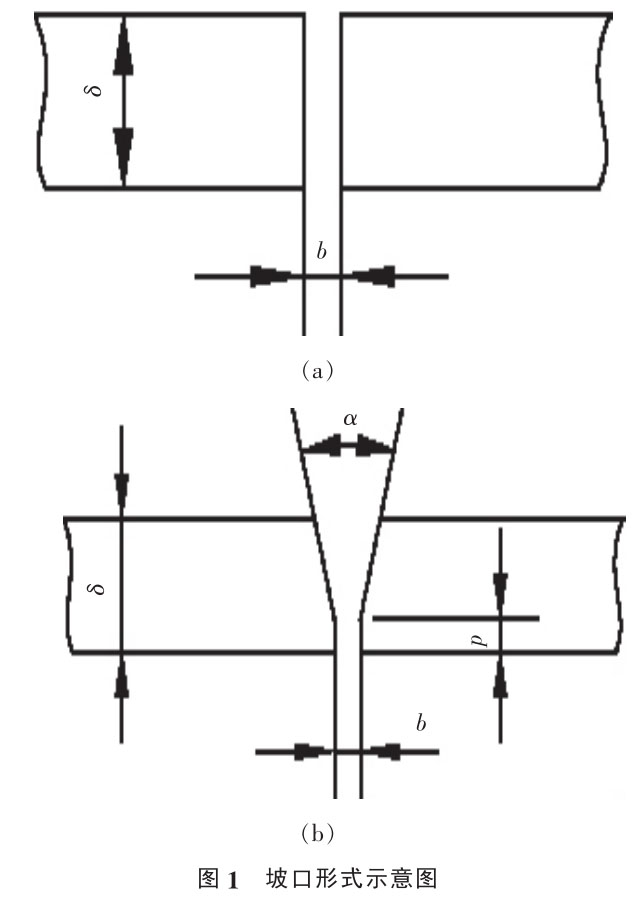

(1)母材坡口結合設計及焊接工藝要求,本工程中使用的鈦管對接接頭的坡口尺寸見表4,坡口形式如圖1所示。

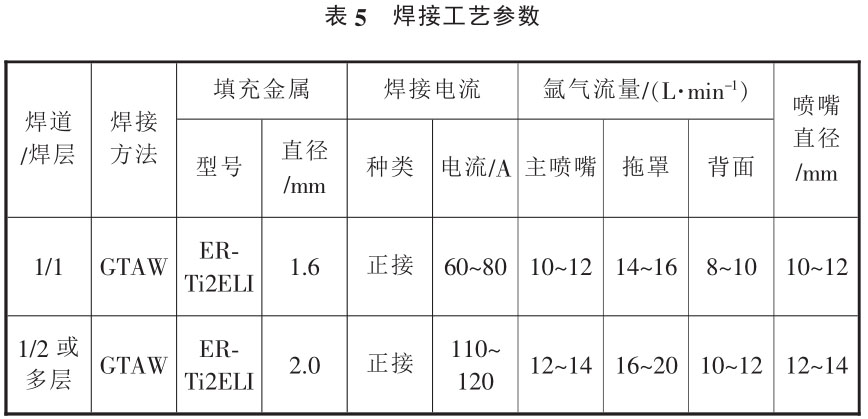

(2)焊接工藝參數(shù)焊接方法為鎢極氬弧焊(GTAW),鎢極選用鈰鎢極,直徑為2mm;焊材選用ERTi2ELI型焊絲,焊絲直徑2mm;焊接工藝參數(shù)見表5。

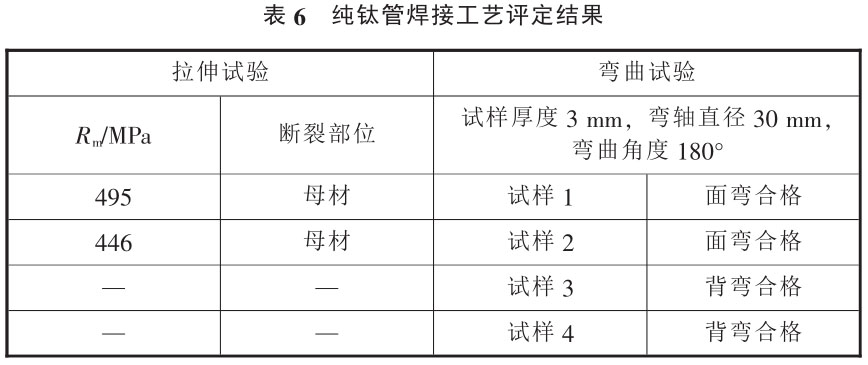

焊接試件、檢驗試樣、測定性能等各項試驗按照標準進行。對評價試板進行100%射線探傷,Ⅱ級合格,按照相關標準對試板進行拉伸和彎曲等力學性能試驗,純鈦管焊接工藝評定結果見表6。

4.2鈦鋼復合管焊接工藝評定

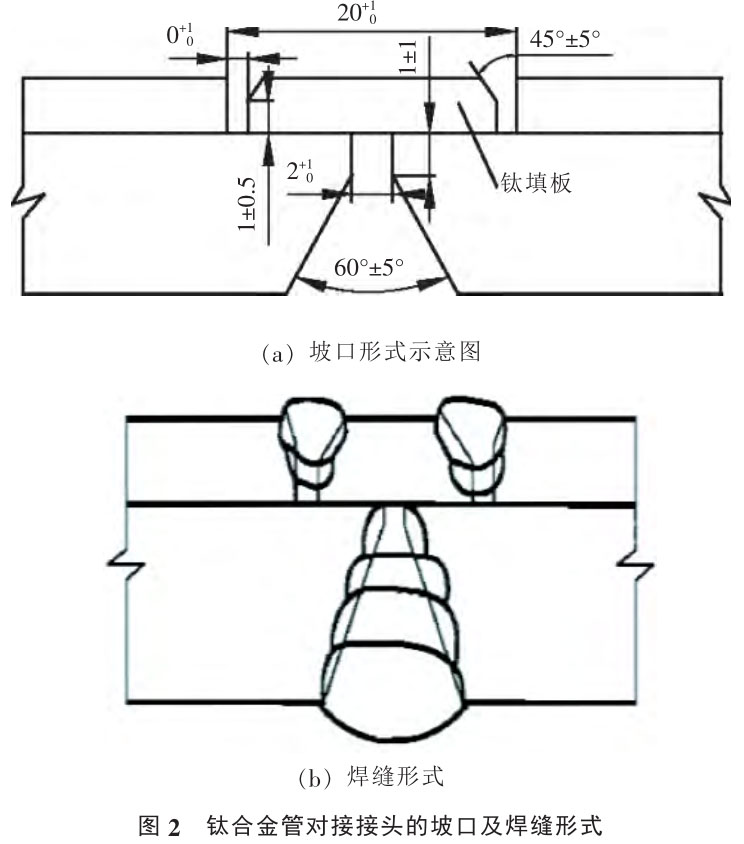

本工程直徑820mm以上具有耐蝕要求的管道均為鈦鋼復合管,且均為現(xiàn)場復合工藝制造,具有一定的實施難度,為保證施工質量,對其焊接工藝進行評定,鈦合金管對接接頭的坡口形式和尺寸如圖2所示。

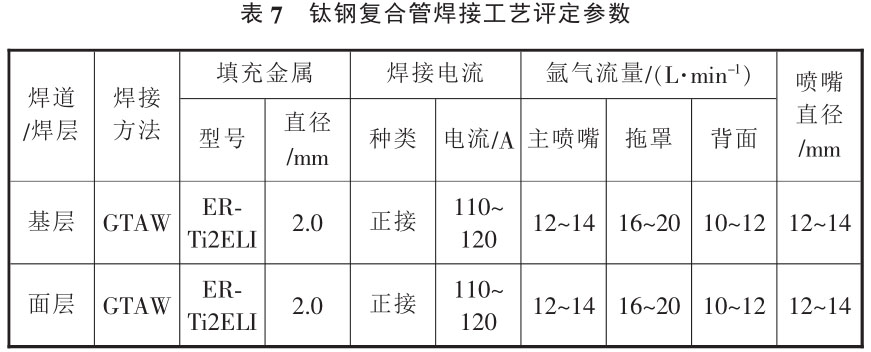

焊接方法:焊接采用鎢極氬弧焊(GTAW),鎢極選用鈰鎢極,直徑為2mm;焊材選用ERTi2ELI型焊絲(包括過渡焊縫),焊絲直徑2mm;對于鋼制管道的焊接不作說明。鈦鋼復合管焊接工藝評定焊接參數(shù)選擇見表7。

鈦鋼復合管進行現(xiàn)場焊接時,應嚴格遵守鈦、鋼之間不能熔化焊接的原則,先焊鈦管基層,以減少鐵元素對純鈦金屬的影響,由于鈦鋼復合時所采用的鈦板厚度較厚,會采用多層焊接的方法現(xiàn)場復合工作。為保證作業(yè)面的工作性能,在復合板焊縫完成后,也會附加1塊純鈦板條(鈦填板),來保證工作面的防腐蝕性能。

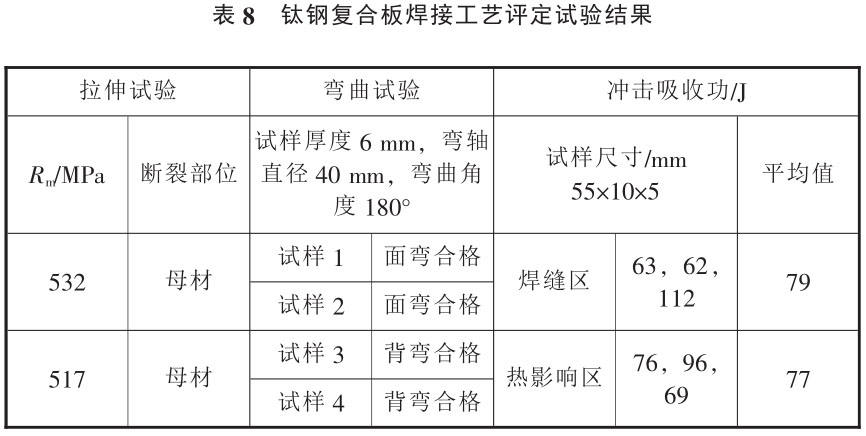

在基層焊接時應保證雙面成形,對于有缺陷的地方采用磨削法進行處理,保證純鈦板層的有效焊接厚度。檢查后進行基層和面層的焊接。鈦鋼復合板焊接工藝評定試驗結果見表8.

5、焊接過程控制

通過焊接工藝評定,對現(xiàn)場2種形式的純鈦焊接在焊接方法、焊接材料、焊接工藝參數(shù)進行了明確,解決了母材與焊材匹配性、焊接過程參數(shù)的適宜性問題,在現(xiàn)場正式焊接前,以焊接工藝評定為依據(jù),結合具體的施焊環(huán)境、結構形式、空間位置等因素制訂相應的焊接工藝指導書,以約束、指導施工人員按照要求施焊,可達到設計、標準、規(guī)范的焊接質量要求。在純鈦管及鈦鋼復合板焊接過程中除明確的焊接方法、焊接材料、焊接過程參數(shù)外,通過工程實踐,筆者認為焊前處理、定位焊縫、氬氣保護及焊縫溫度控制等工作是獲得高質量焊縫的重要環(huán)節(jié)。

5.1焊前處理

由于鈦及鈦合金具有很高的化學活性,并具有穩(wěn)定性極高的氧化膜,加之復雜的施工現(xiàn)場環(huán)境,均會對焊接質量造成影響。在施焊前應對焊縫進行凈化處理,去除坡口及其兩側表面的氧化層及其他附著物,露出金屬光澤,對坡口兩側各25mm范圍內的表面進行清理,尤其是油污、水分、有機物及固體雜質,保持焊縫周邊的清潔。

施焊前對焊絲的檢查也是必須的,應做到隨用隨取,保證焊絲的干燥、清潔。施焊前,焊工應對施焊環(huán)境進行確認,尤其是現(xiàn)場固定焊口的焊接,保證施焊環(huán)境的適宜性是完成高質量焊接的前提條件,達不到施焊條件的,應采取措施改善條件,達到施焊要求。

5.2定位焊縫

定位焊縫是確定構件位置、尺寸的焊縫,定位焊縫的長度尺寸與間距,根據(jù)焊件的板厚及約束作用的不同而不同。由于定位焊縫與正式焊縫的操作要求是一致的,而且同等重要,在工程實踐中,一般定位焊縫的長度不小于40mm,間距一般在300~500mm,板越薄,定位焊縫的間距也就越小,以增大約束力,保證焊接過程中,薄板不發(fā)生失穩(wěn)變形,影響焊接質量。在焊接前應檢查定位焊焊接質量,如引弧及弧坑位置有缺陷應提前清除,定位焊縫高度影響焊接質量的,應提前處理,達到適合的高度,以保證最終焊縫質量。在處理時應采用磨除法,采用碳化硅砂輪進行,用不銹鋼刷進行清理,保證焊縫周邊清潔。

5.3氬氣保護

氬氣保護是鈦及鈦合金焊接過程中最為重要的環(huán)節(jié),不只是氬氣的純度、壓力要符合要求,而且氬氣保護的位置也有很大差別,因為鈦及鈦合金在高溫不同溫度區(qū)間,與H,O,N會發(fā)生不同的化學作用,導致焊縫質量達不到使用要求,所以在工程實踐中,對焊接過程中焊縫正面、背面及完成焊道進行氬氣保護。

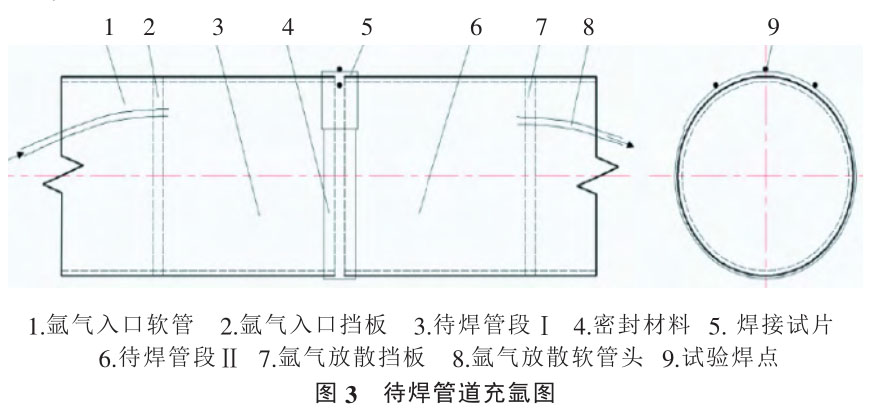

為保證氬氣的保護作用,在工程實踐中,筆者提出了根據(jù)鈦金屬在不同氣體介質中的顏色來確定氬氣的充盈度,提高了氬氣利用率,保證了焊縫質量,待焊管道充氬圖如圖3所示。

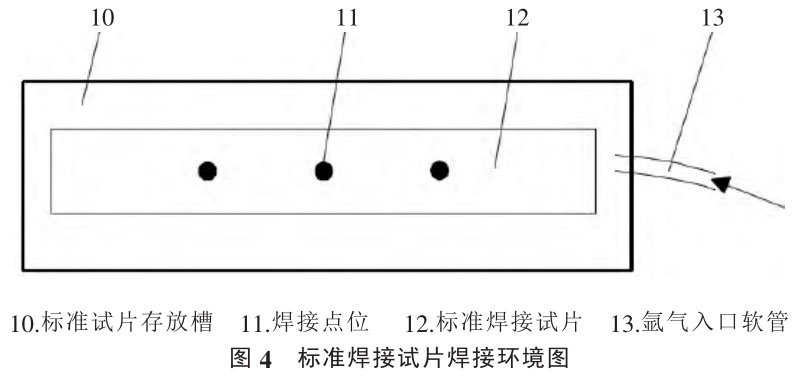

標準焊接試片焊接環(huán)境圖如圖4所示。在焊接過程中,改進、增加了拖罩的保護,在施焊過程中往往拖罩不能完全對已完成焊縫進行一定溫度區(qū)間的保護,為保證焊接質量,在過程中附加拖罩保護,以使焊縫在到達200℃以下得到氬氣保護,減小氣體介質對焊縫的影響。

5.4焊縫溫度控制

鈦及鈦合金焊接過程中氣體介質對焊接質量的影響是在一定的溫度區(qū)間發(fā)生作用的,為減小影響,在實施過程中對焊縫的各部分實際溫度進行控制,利用紅外溫度計在不同區(qū)域測量,以保證各氬氣保護區(qū)域達到安全溫度后脫離保護,從而得到質量可靠的焊縫。

6、結語

純鈦TA2焊接是本公司近年來第1次接觸的非鐵金屬焊接,為掌握非鐵金屬焊接工藝,從純鈦到鈦合金的理論學習、分析、焊接工藝評定、確定焊接工藝指導書入手,在施工實踐中積累經(jīng)驗,取得了良好的效果,也為相關領域的工作做了鋪墊,確定了工作路徑。

參考文獻:

[1]劉會杰.焊接冶金與焊接性[M].北京:機械工業(yè)出版社,2007.

[2]劉增文,孫俊峰,吳新章.火力發(fā)電廠凝汽器鈦管的焊接工藝及應用[J].河北電力技術,2006(4):14-15.

[3]國家能源局.NB/T47014—2011承壓設備焊接工藝評定[S].

[4]中國機械工程學會焊接學會.焊接手冊:第2卷:材料的焊接[M].3版.北京:機械工業(yè)出版社,2009.

[5]孫培洲.鈦合金管道焊接技術要點[J].化學工程與裝備,2016(8):218-220.

[6]孫文君,王善林,陳玉華,等.鈦合金先進焊接技術研究現(xiàn)狀[J].航空制造技術,2019,62(18):63-72.

作者簡介:賈海濤(1981—),男,天津市人,碩士,高級工程師,主要從事工程施工焊接技術研究與應用。

yongyiti.com

永益鈦手機網(wǎng)