1、前言

鈦合金由于具有比強(qiáng)度高、使用溫度范圍寬(-269℃~600℃)、抗腐蝕性好和良好的加工性能等,被廣泛應(yīng)用于航空航天及其發(fā)動(dòng)機(jī)結(jié)構(gòu)中。近幾年來(lái),世界鈦產(chǎn)業(yè)發(fā)展迅速,其中50%的市場(chǎng)份額屬于航空工業(yè)。中國(guó)鈦產(chǎn)業(yè)在最近的6年來(lái)也快速增長(zhǎng),其中海綿鈦(TitaniumSponge)和鈦材(TitaniumProducts)產(chǎn)量都達(dá)到10000t以上,創(chuàng)歷史新高,中國(guó)鈦產(chǎn)量占世界鈦產(chǎn)量的比例2004年以來(lái)一直名列第4位。但是,中國(guó)的鈦產(chǎn)品結(jié)構(gòu)不是很理想,化工和體育等用板材和管材占近50%左右,而航空用大棒材、鈦鍛件等半成品產(chǎn)量只占10%左右。

中國(guó)鈦產(chǎn)業(yè)近幾年來(lái)雖然得到了快速發(fā)展,但航空結(jié)構(gòu)用鈦合金產(chǎn)品(鈦鍛件和大棒材等半成品)只占10%左右,距離世界水平的50%差距甚遠(yuǎn)。所以,加強(qiáng)航空結(jié)構(gòu)用新型鈦合金材料技術(shù)及其應(yīng)用研究,提高航空結(jié)構(gòu)用鈦合金的加工技術(shù)和應(yīng)用水平,建立具有中國(guó)特色的航空結(jié)構(gòu)用鈦合金材料體系,是提高鈦合金在航空工業(yè)用量的重要推動(dòng)力和保障。本文從分析國(guó)內(nèi)外鈦合金產(chǎn)業(yè)結(jié)構(gòu)特點(diǎn)出發(fā),重點(diǎn)闡述航空結(jié)構(gòu)用新型鈦合金材料及熱工藝技術(shù)等方面的最新研究進(jìn)展。

2、航空結(jié)構(gòu)用新型鈦合金的研究進(jìn)展

中國(guó)40余年來(lái)一直致力于航空結(jié)構(gòu)用新型鈦合金方面的研究,已基本形成了航空結(jié)構(gòu)用鈦合金材料體系,滿足了航空結(jié)構(gòu)應(yīng)用的需要。目前,我國(guó)研究的鈦合金共有72個(gè)牌號(hào),其中,投入工業(yè)化應(yīng)用的鈦和鈦合金牌號(hào)有40多個(gè),象α或近α型鈦合金(TA1~TA28)共22個(gè),β或近β型鈦合金(TB2~TB9)共9個(gè),α-β型鈦合金(TC1~TC24)共24個(gè)等。

2.1飛機(jī)結(jié)構(gòu)用新型鈦合金研究

開展飛機(jī)結(jié)構(gòu)用新型鈦合金研究是提高飛機(jī)結(jié)構(gòu)鈦合金用量和應(yīng)用水平的重要保證。經(jīng)過(guò)幾十年的努力,中國(guó)已經(jīng)具備自主研發(fā)航空結(jié)構(gòu)用新型鈦合金的條件和能力。現(xiàn)在,中國(guó)已經(jīng)引進(jìn)了許多先進(jìn)的鈦合金熔煉與加工設(shè)備,例如,自動(dòng)稱重與混料系統(tǒng),5t~15t真空自耗熔煉爐,2400kW電子束冷床熔煉爐,2500/3000t和3500/4000t快鍛機(jī),1300t精鍛機(jī),以及先進(jìn)的棒線材自動(dòng)生產(chǎn)線等。

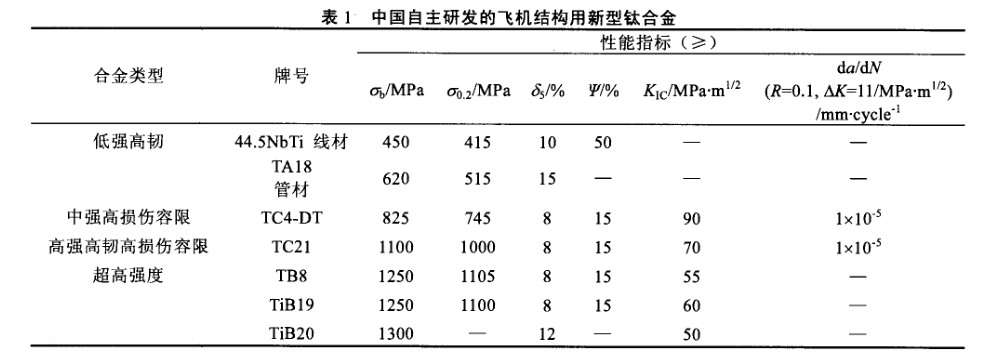

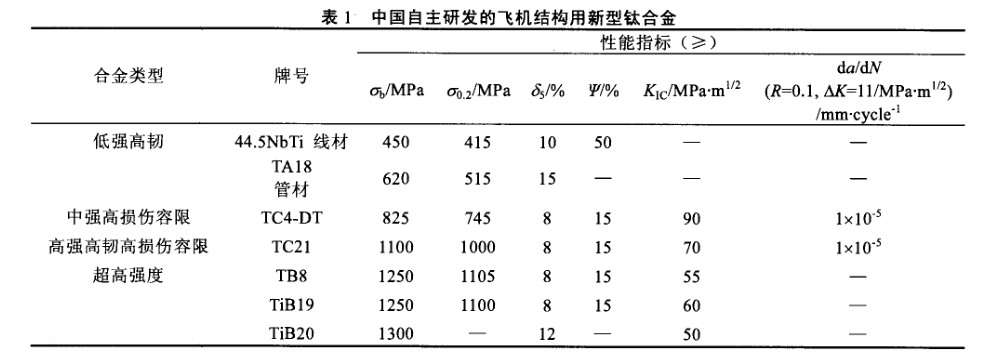

為了滿足飛機(jī)結(jié)構(gòu)用鈦合金的發(fā)展需要,近年來(lái),我國(guó)自主研發(fā)了幾種新型的結(jié)構(gòu)鈦合金材料,例如,低強(qiáng)高韌性的絲材鈦合金(NbTi)和管材合金(TA18),中強(qiáng)高韌高損傷容限型鈦合金(TC4-DT),高強(qiáng)高韌高損傷容限型鈦合金(TC21),1300MPa-2000MPa系列超高強(qiáng)度鈦合金(TB8、TiB19、TiB20)等,初步形成了具有中國(guó)特色的飛機(jī)結(jié)構(gòu)用新型鈦合金材料體系,奠定了新一代飛機(jī)結(jié)構(gòu)用鈦合金的應(yīng)用框架結(jié)構(gòu)(見(jiàn)表1)。

2.1.1TC21高強(qiáng)高韌高損傷容限鈦合金

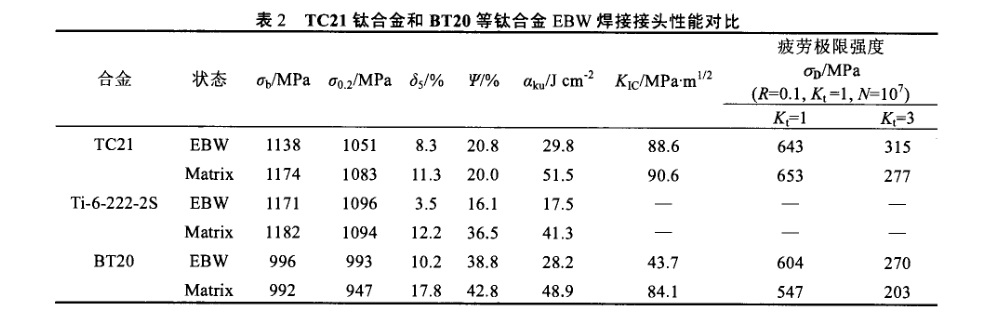

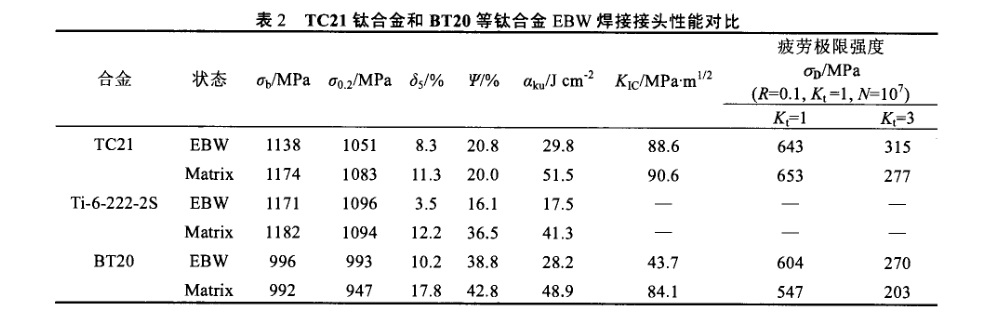

TC21鈦合金是具有我國(guó)自主知識(shí)產(chǎn)權(quán)的新型飛機(jī)結(jié)構(gòu)用鈦合金,目前該合金300mm以下大鈦棒材具備穩(wěn)定批量供應(yīng)的條件。TC21鈦合金具有高強(qiáng)度、高韌性、高可焊性、低da/dN等性能,其綜合力學(xué)性能比美F一22飛機(jī)應(yīng)用的Ti一6—22—22S(美)和蘇一27系列飛機(jī)廣泛應(yīng)用的BT20(俄)鈦合金更加優(yōu)異,特別是具有非常優(yōu)異的電子束焊接性能(見(jiàn)表2),適合于制造飛機(jī)大型整體框梁類重要承力構(gòu)件。

2.1.2TC4一DT中強(qiáng)高韌高損傷容限鈦合金

TC4一DT鈦合金是我國(guó)結(jié)合純凈化熔煉技術(shù)和新型的處理工藝技術(shù)而研發(fā)的新型中強(qiáng)度高損傷容限型鈦合金,該合金具有很高的韌性、低的疲勞裂紋擴(kuò)展速率(da/dN)、優(yōu)異的焊接性能、優(yōu)良的工藝性能和較低的成本等綜合性能,特別適合制造飛機(jī)大型整體框梁類重要承力構(gòu)件。目前,TC4一DT鈦合金300mm以下大棒材具備批量供應(yīng)的能力。

2.1.3 44.5NbTi低強(qiáng)高韌性線材鈦合金

Ti44.5Nb低強(qiáng)高韌性線材鈦合金是美國(guó)在航空航天產(chǎn)品中大量使用的鉚釘材料,在退火態(tài)具有較好的拉伸性能(441MPa~490MPa)、剪切強(qiáng)度(365MPa)和高的塑性(延伸率10%,斷面收縮率50%),適宜用于復(fù)合材料連接結(jié)構(gòu)的連接,與其它的航空鉚釘材料相比,比強(qiáng)度最高,在美國(guó)已淘汰了純鈦鉚釘,在航空航天產(chǎn)品中全部改用鈦鈮鉚釘。國(guó)內(nèi)某型號(hào)機(jī)在生產(chǎn)時(shí),復(fù)合材件的鉚接就采用了進(jìn)口的這種鈦鈮鉚釘,單機(jī)使用上千件。在其它型號(hào)機(jī)上仍采用純鈦鉚釘,性能低且不穩(wěn)定。西北有色金屬研究院早在20世紀(jì)60年代中期就開始了超導(dǎo)材料用NbTi合金的研究,并于70年代成功研制出了NbTi合金棒、NbTi單芯線和多芯線材,目前,正在開發(fā)新一代飛機(jī)用鉚釘緊固件(見(jiàn)圖1),以滿足航空用緊固件的需要。

2.2鈦合金新型加工技術(shù)研究

我國(guó)在結(jié)構(gòu)鈦合金新型加工技術(shù)方面積累了豐富的經(jīng)驗(yàn),通過(guò)加工工藝技術(shù)創(chuàng)新性的研究,不斷開發(fā)新型的制造技術(shù),提高了鈦合金的應(yīng)用水平,拓展了傳統(tǒng)鈦合金和新型鈦合金的應(yīng)用范圍,產(chǎn)生了巨大的技術(shù)和經(jīng)濟(jì)效益。

目前,發(fā)展最成熟和已經(jīng)在航空結(jié)構(gòu)件中得到應(yīng)用的新型鈦合金加工技術(shù)主要包括新型造和處理技術(shù)、等溫鍛造技術(shù)、激光快速成形技術(shù)、先進(jìn)焊接技術(shù)等。

2.2.1新型“準(zhǔn)β鍛造工藝”及在鈦合金飛機(jī)構(gòu)件上的應(yīng)用

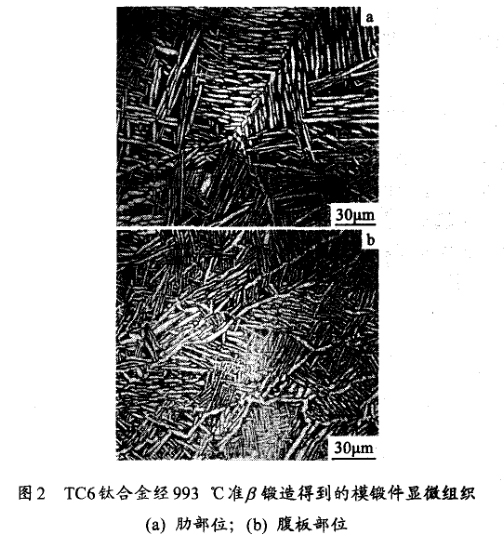

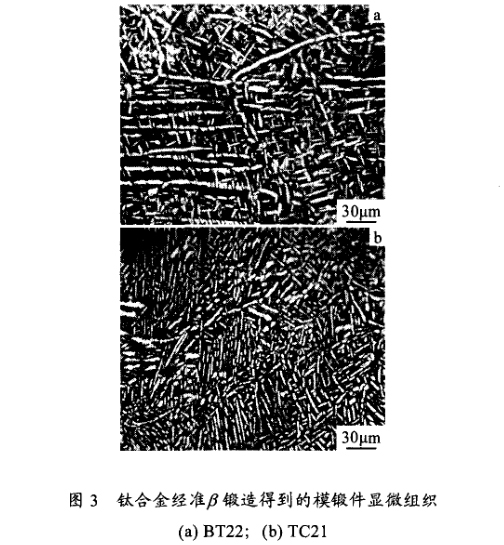

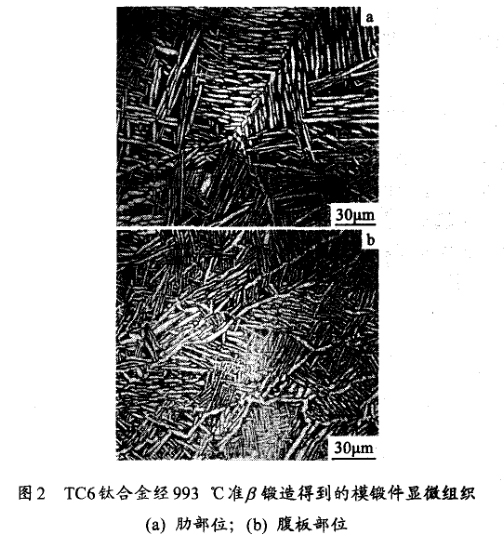

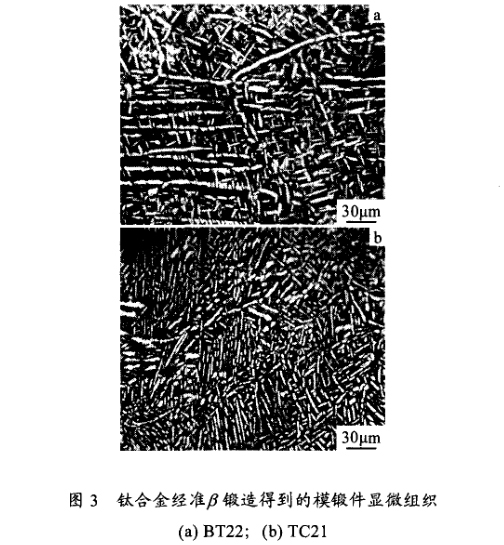

鈦合金構(gòu)件當(dāng)采用高溫鍛造工藝代替常規(guī)的α+β鍛造時(shí),由于變形溫度高、抗力小、易于成形、成品率高等特點(diǎn),在國(guó)內(nèi)外生產(chǎn)上受到高度的重視。同時(shí),高溫鍛造獲得的網(wǎng)籃組織正是大應(yīng)力高溫長(zhǎng)時(shí)間使用條件下的零件(如盤類零件)所希望得到的組織,也是高損傷容限長(zhǎng)壽命設(shè)計(jì)所需的高斷裂韌性、低疲勞裂紋擴(kuò)展速率(da/dN)的基本保證,在飛機(jī)結(jié)構(gòu)件的應(yīng)用方面具有廣泛的前景。但普通的艘造工藝由于生產(chǎn)控制難、組織與性能穩(wěn)定性差、特別是室溫塑性常常降低到不可接受的地步等原因,在實(shí)際生產(chǎn)中難以實(shí)施。為此,發(fā)展了一種新型的鈦合金“準(zhǔn)鍛造工藝”,通過(guò)控制鈦合金復(fù)雜構(gòu)件低倍組織和高倍顯微組織均勻性,從根本上解決了網(wǎng)籃組織塑性偏低的難題。該工藝可使普通時(shí)鈦合金獲得高塑性的網(wǎng)籃組織(見(jiàn)圖2),同時(shí)提高鈦合金的應(yīng)用水平,為損傷容限鈦合金的應(yīng)用奠定了技術(shù)基礎(chǔ)。該工藝已經(jīng)分別在中強(qiáng)度TC6(BT3-1)鈦合金、高強(qiáng)度TC18(BT22)鈦合金以及高強(qiáng)韌TC21鈦合金等實(shí)際構(gòu)件中得到了應(yīng)用(見(jiàn)圖3)。對(duì)TC6鈦合金,相比普通鍛造工藝、近β鍛造工藝,“準(zhǔn)β鍛造”工藝得到的模鍛件KIC提高25%以上,da/dN明顯降低,光滑疲勞極限提高14%以上。并且,經(jīng)準(zhǔn)β鍛造和普通退火處理后鍛件的KIC值和ak值都明顯高于常規(guī)鍛造得到的鍛件的KIC值和ak值,由此可以看出準(zhǔn)鍛造工藝較常規(guī)鍛造具有優(yōu)越性,而且通過(guò)普通退火鍛后熱處理可以獲得強(qiáng)度.塑性的最佳匹配。

2.2.2新型β熱處理工藝及在鈦合金飛機(jī)構(gòu)件上的應(yīng)用

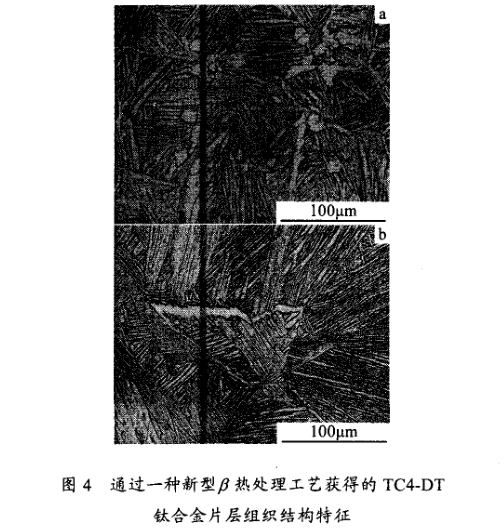

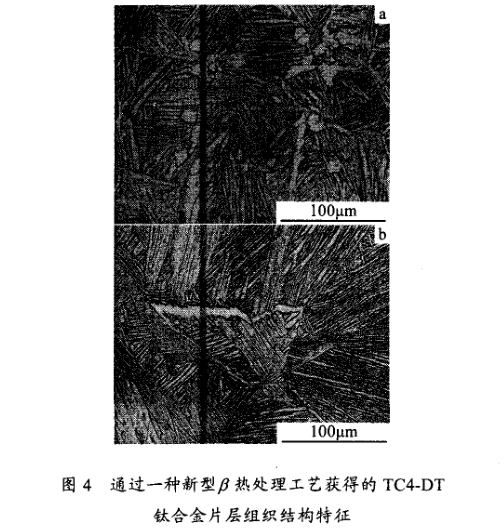

β熱處理工藝已經(jīng)被廣泛應(yīng)用于航空結(jié)構(gòu)鈦合金構(gòu)件中。通過(guò)熱處理工藝,可以提高鈦合金的損傷容限性能和高溫蠕變性能,所以在航空發(fā)動(dòng)機(jī)盤件以及飛機(jī)重要承力結(jié)構(gòu)件中都得到了應(yīng)用。例如,美F-22飛機(jī)上采用Ti-6AI-4VELI和Ti-6-22-22S合金制造的大型飛機(jī)框梁結(jié)構(gòu)件就是采用熱處理工藝來(lái)提高該兩個(gè)主干鈦合金的損傷容限性能的。同時(shí),熱處理工藝也被應(yīng)用到鈦合金鑄件中,以提高鈦合金鑄件的靜強(qiáng)度和疲勞性能。圖4為通過(guò)一種新型熱處理工藝獲得的TC4-DT鈦合金片層組織結(jié)構(gòu)特征。

此外,鈦合金的等溫鍛造技術(shù)這幾年發(fā)展也較迅速,上海寶鋼特鋼公司通過(guò)等溫鍛造技術(shù),成功的研制出了Ti-17鈦合金整體葉盤鍛件。鈦合金的激光快速成形技術(shù)(LRF)則是一種由高功率激光鍍覆技術(shù)與快速原型技術(shù)結(jié)合而成的金屬粉末熔化和直接沉積的新工藝J,該工藝特點(diǎn)是不需要模具、工裝夾具等硬件而在軟件驅(qū)動(dòng)下進(jìn)行柔性加工,生產(chǎn)周期短、成本低、近凈成形,特別適合大型復(fù)雜薄壁整體結(jié)構(gòu)件的制造,力學(xué)性能達(dá)到或超過(guò)鍛件的水平。此外,LFR工藝也被成功應(yīng)用于鈦合金和高溫合金鍛件或鑄件的損傷缺陷修復(fù)中。我國(guó)西工大、北航、清華大學(xué)等也在激光快速成形技術(shù)方面開展了廣泛的研究工作,其主要力學(xué)性能可達(dá)到鍛件的水平。

鈦合金的先進(jìn)焊接工藝技術(shù)包括自動(dòng)氬弧焊、電子束焊、摩擦焊(線性、慣性、攪拌)等技術(shù)在鈦合金整體化制造技術(shù)中得到了廣泛的應(yīng)用,例如,美F-22飛機(jī)中大量采用高效、性能穩(wěn)定的電子束焊接技術(shù),并獲得了較高的減重效果(例如,采用電子束焊接技術(shù)在大型前、后梁組合件中實(shí)現(xiàn)減重182kg)。如今,摩擦焊技術(shù)先在鋁合金中得以實(shí)現(xiàn),再進(jìn)一步推廣到鈦合金的盤一葉片結(jié)構(gòu)、飛機(jī)次承力構(gòu)件上,然后再推廣應(yīng)用到鈦合金的承力構(gòu)件上,這一過(guò)程還需要突破疲勞性能、變形控制等關(guān)鍵技術(shù)。

3、結(jié)論

1)近幾年中國(guó)鈦合金得到了快速的發(fā)展,中國(guó)已經(jīng)具備自主研發(fā)新型鈦合金的能力和條件。但我國(guó)鈦材結(jié)構(gòu)比例還不合理,航空航天用鈦材產(chǎn)量只占總量的10%左右,與世界的50%水平仍存在相當(dāng)?shù)牟罹唷?/p>

2)通過(guò)自主研發(fā)新型鈦合金材料,發(fā)展新型鈦合金在航空航天結(jié)構(gòu)件上的應(yīng)用,提高鈦合金的應(yīng)用水平,是增加鈦合金在航空航天工業(yè)領(lǐng)域的用量、縮短與世界發(fā)達(dá)國(guó)家差距的重要途徑和保障。

3)通過(guò)國(guó)家多年的立項(xiàng)研究,我國(guó)已經(jīng)自主研發(fā)了象44.5NbTi、TA18、TC4一DT、TC21、TB8和TiB19等飛機(jī)結(jié)構(gòu)用鈦合金,滿足了新一代飛機(jī)結(jié)構(gòu)材料的需要,逐漸擺脫“雜”、“亂”、“散”的局面,初步形成了飛機(jī)結(jié)構(gòu)用鈦合金材料體系。

4)新型的β鍛造和β熱處理技術(shù)、等溫鍛造技術(shù)、激光快速成形技術(shù)、先進(jìn)焊接技術(shù)等鈦合金加工與制造技術(shù)的應(yīng)用,在提高鈦合金構(gòu)件的性能的同時(shí),也促進(jìn)了鈦合金在航空航天領(lǐng)域的應(yīng)用水平和用量。

參考文獻(xiàn)

[1]ZhouLian.Ti一2007ScienceandTechnology[C],JapanKyoto,2007

[2]鄧炬.稀有金屬快報(bào)[J],2007,26(6):1

[3]趙永慶.鈦工業(yè)進(jìn)展『J],2005,22(4):1

[4]朱知壽,王慶如,鄭永靈鈦合金準(zhǔn)鍛造工藝[P】.中國(guó)專利:ZL01131237.8,2004

[5]ZhouYigang,ZengWeidong,YuHanqing.Ti一2003ScienceandTechnology[C],Germany:DGM,2003:l623

[6]朱知壽,周曉虎等稀有金屬材料與工程[J】,2005,34(Suppl31:537

[7]CanChunxiaoetalTitanium’99,ScienceandTechnology[C],Russia:StPt,1999

[9]SnowDB,BreinanEM,KearBH.ProcessFourthInterSympo[C].LA:AlaitorsPublishingDiv,1980:l89

[10]黃衛(wèi)東,楊海鷗,陳靖等.稀有金屬材料與工程【J】,2006,35(Suppl1):54

相關(guān)鏈接