TC11鈦合金屬于馬氏體型的α+β型熱強鈦合金����,其名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si��。它具有比強度高��,中溫性能好,耐腐蝕性能好,疲勞強度大等優點,且可熱處理強化,是制造航空發動機�����,高壓壓氣機盤以及葉片等的主要材料�����,也被用于制造飛機上的重要承力部件[1�����,2] 。合金內部組織決定了其最終的使用性能,合理的組織形貌組合可很大程度上改善材料的力學性能[3] 。本文通過設計不同的熱加工及熱處理工藝獲得了不同的顯微組織形貌��,研究分析了顯微組織對TC11鈦鍛件室溫拉伸性能的影響����。

1、試驗材料與方法

試驗用材料為西部鈦業有限責任公司生產的TC11鈦合金棒材����,相變點為1005℃~1010℃��。試驗用原材料通過不同的熱加工或熱處理工藝制取不同的顯微組織形貌,顯示金相組織所用腐蝕劑為10%HF+30%HNO3 +70%H2O,腐蝕后在Stemi2000型顯微鏡進行組織觀察,并利用Image-ProPlus軟件進行初生α相含量定量表征 ��;隨后進行室溫拉伸性能測試����,拉伸試樣按GB/T228-2002《金屬材料室溫拉伸試驗方法》加工成Φ5mm的標準試樣并在1185型材料試驗機上進行試驗��。

2��、試驗結果及討論

2.1 αp對TC11力學性能的影響

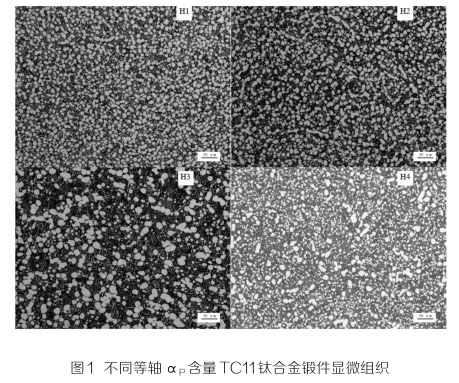

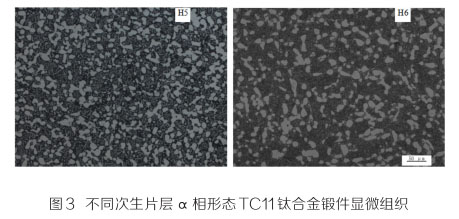

圖 1 為 不 同 等 軸 αp含 量 的 TC11 退 火 態 組 織,經Image-ProPlus軟件進行初生αp相含量定量表征�����,等軸αp相含量依次為 :44%��、39%��、32%、40%��。從圖1可以看 出��,H1�����、H2、H3初生αp相含量呈遞減趨勢 ��;H4等軸α p相含量與H2大致相當��,但其尺寸�����、分布存在差別。H2試樣內部αp晶粒尺寸均勻一致��,而H4試樣內部存在明顯的“雙 套組織”��,及存在兩種尺寸級別的等軸α晶粒����。

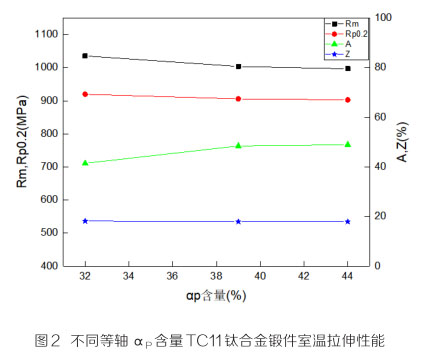

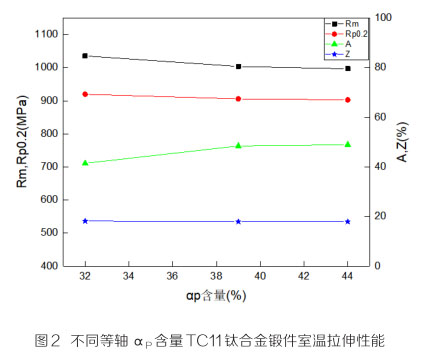

圖2給出了H1��、H2、H3三種TC11鈦鍛件室溫拉伸性能與等軸αp相含量的對應關系�����。由圖2可以看出��,隨著等軸αp相含量的增加�����,材料的強度降低����,塑性略微升高�����。這是由于隨著材料內部等軸αp相含量的增加��,β轉變體含量減少,致使α/β相界面含量下降����,對于位錯的釘扎作用減弱�����,降低了材料的強度,并提升了材料的塑性 ��;另外�����,隨著等軸αp含量的增加,材料內部的合金元素分配效應加劇,意味著此時β轉變體內部α片層的Al含量降低�����,導致β轉變體強度的下降��,進而導致整體強度的下降�����,而由于材料的塑性不受屈服行為的影響,主要取決于α晶團的大小。因此��,合金元素分配效應對于塑性的影響非常小[4]�����;最后��,隨著等軸αp相含量的增加,材料的變形協調性增加��,致使塑性略微增加��。這三者的綜合影響導致隨著等軸αp相含量的增加�����,材料的強度降低,塑性略微升高。

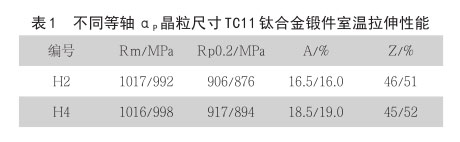

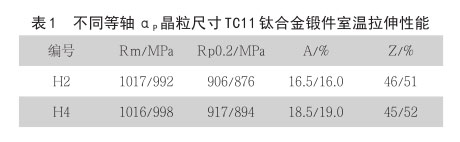

表1則給出了H2與H4的室溫拉伸性能比較。從表1可以看出��,H4試樣的屈服強度�����、延伸率明顯優于H2�����,抗拉強度及端面收縮率基本相當��。從顯微組織分析可知����,H4試樣的晶粒平均尺寸要小于H2試樣��,根據Hall-Petch公式 :σ=σ0 +kd^(-1/2)可知�����,平均晶粒尺寸越小����,材料的屈服強度越高�����。這是由于此時晶界的數量增加�����,導致位錯移動時的阻力增大,使得金屬的變形抗力增加 ;另一方面,平均晶粒尺寸的減小意味著晶粒數目的增加�����,致使材料的塑性變形可以分散到更多的晶粒內進行�����,使得材料的變形協調性上升,致使延伸率提高����。

2.2 次生片層α相對TC11力學性能的影響

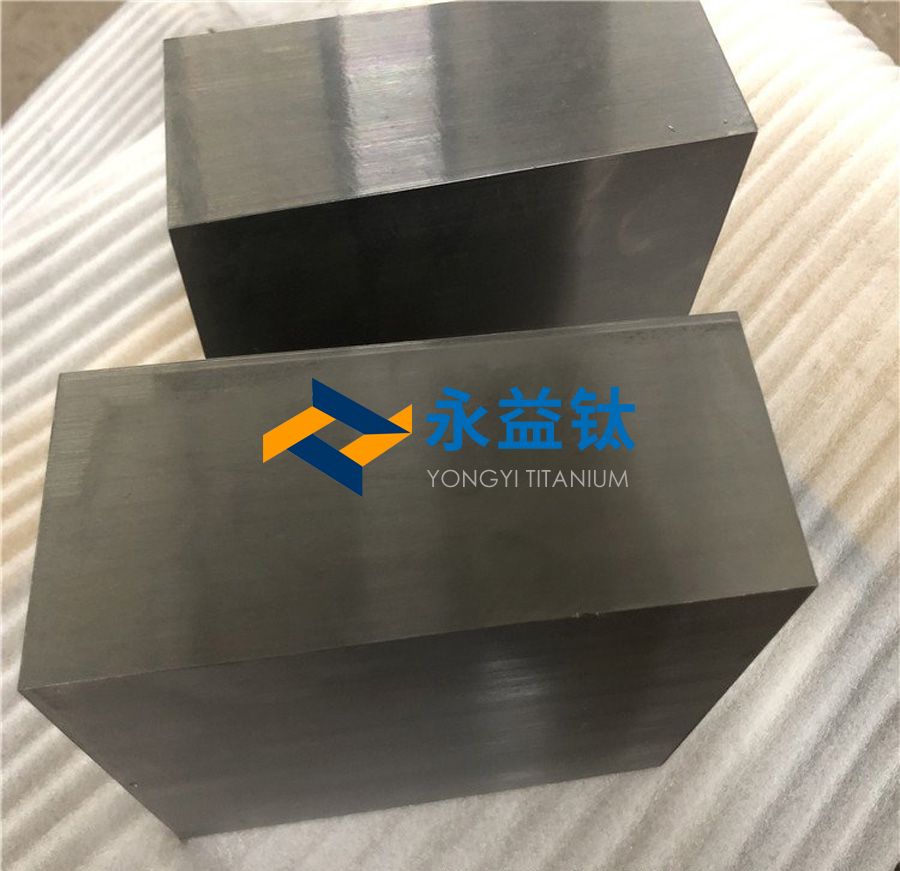

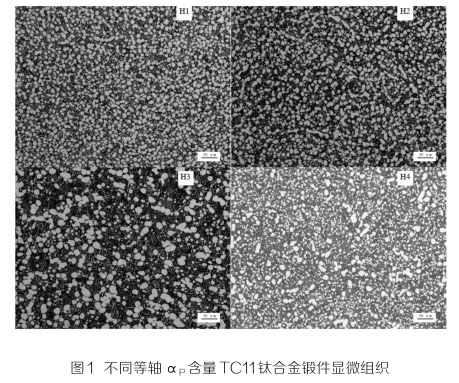

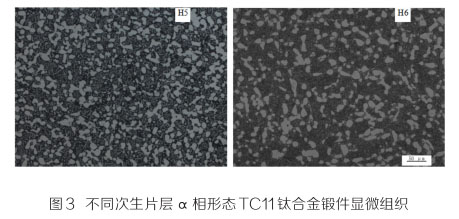

圖3中H5����、H6為同一退火溫度經不同冷卻介質冷卻后的顯微組織��。經Image-ProPlus軟件進行初生αp相含量定量表征��,αp相含量大致相當,約為30%����,晶粒尺寸約為14.8μm����。從圖3可以看出��,H5�����、H6試樣次生片層α相形態存在明顯差距,H5試樣中次生片層α相呈短棒狀����,長寬比較小 ��;H6試樣次生片層為細小的針狀,長寬比高于H5試樣����。

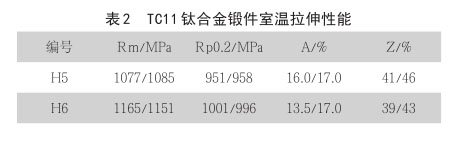

表2則給出了H4與H5的室溫拉伸性能比較。從表2可以看出,H6試樣的強度明顯優于H5試樣����,但其延伸率及斷面收縮率略有下降��。

在αp含量一定的情況下,β轉變體比例也隨之固定��。從幾何學角度來講�����,相同體積下��,球形表面積最小。隨著β轉變體內部α片層越脫離等軸狀��,即長寬比越大�����,意味著其表面積占比也越高����,相界面也隨之增加。相界面對于位錯的釘扎效應限制了位錯在晶粒內部的滑移����,導致了位錯移動時的阻力增大��,使得金屬的變形抗力增加,從而使得材料強度上升����,塑性下降����。

3��、結論

(1)隨著αp相含量的增加,材料的強度降低����,塑性略微升高 ����;等軸αp相平均晶粒尺寸的降低有利于提高材料的強塑性����。

(2)隨著次生片層α相長寬比升高,材料的強度上升、塑性下降��。

參考文獻

[1] 趙民權��,董?���。倘軠囟葘C11合金組織和性能的影響[J].金屬熱處理����,2015,40(04):139-141.

[2] 姚夢,劉勇�����,朱景川.TC11鈦合金雙重熱處理工藝設計[J].熱處理技術與裝備��,2016����,37(05):65-70.

[3] 顏茜�����,舒鑫柱,祝菲霞����,等.TC11鈦合金4種典型組織靜態力學性能對比研究[J].云南大學學報(自然科學版)�����,2016,38(01):99-104.

[4] J.C.Williams著.雷霆譯.鈦[M].北京 :冶金工業出版社����,2011.

相關鏈接