鈦鈮合金多為β 型鈦合金,廣泛使用的鈦鈮合金主要有Ti45Nb 及Nb47Ti。由于加入較多鈮元素,其晶體結構由密排六方結構轉變為體心立方結構,因此與其它鈦合金相比,具有一些優良的特性。例如良好的加工塑性、低溫超導性能,其次具有熱膨脹小、彈性模量低、成形性好等特點,這些特性使其應用于航空航天領域及超導行業。目前,Ti45Nb 合金作為飛機鉚釘材料應用已經非常普遍,該合金與其他合金復合,制成的雙金屬鉚釘已在空客和波音飛機上大量應用。Nb47Ti 合金主要用于制備超導線材料。

由于鈦鈮合金的鈮含量較多,鈮與鈦的熔點及密度均存在較大的差別,在熔煉過程中容易出現鈮不熔塊及富鈦斑等冶金缺陷。富鈦斑主要是因為鈦在液態鈮和固態鈮中的溶解度不同,在凝固過程中鈦元素不斷被排在熔池中形成相對高濃度區,隨著熔煉的進行熔池不斷的升高,導致鑄錠中心部位及中上部位鈦含量偏高,凝固后形成明顯的富鈦區。這些富鈦偏析冶金缺陷在熔煉過程中不可避免,在后期加工過程中如果不能很好的消除,遺留在成品當中,將會形成產品質量問題。由于鈦鈮合金中富鈦斑的形成相似,故本文以Ti45Nb 為代表,研究了鍛造加工及熱處理過程對富鈦斑的改善效果。

1 、試驗材料及方法

1.1 坯料制備

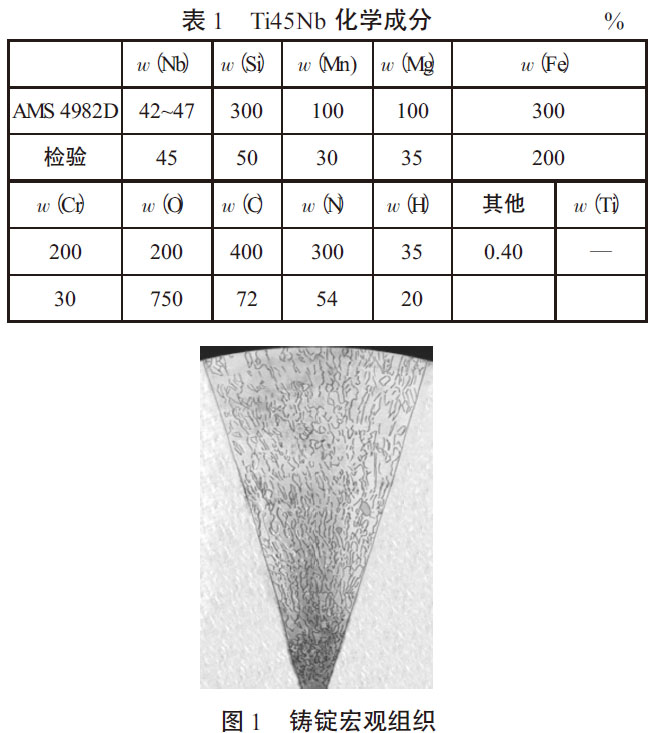

試驗所用的Ti45Nb 坯錠由寧夏德運創潤鈦業有限公司內部生產,坯料采用粒度為0.83~25.4 mm的1 級海綿鈦與鈮元素經過混布料,壓制電極塊,組合焊接制備電極,最后經3 次真空自耗電弧爐熔煉,制備規格為Φ600 mm×2 400 mm 鑄錠,鑄錠化學成分見表1。熔煉鑄錠經過探傷檢驗,保證內部無疏孔、縮孔、偏析、夾雜等缺陷。在鑄錠端面取金相進行分析,可以看出鑄錠鑄態組織中枝狀晶沿徑向分布,晶粒粗大,具有一般鑄錠組織的形態,見圖1。

1.2 試驗方案及檢測

鍛造試驗在16MN 快鍛機上進行,采用平砧進行鍛造,鍛造模具預熱至350~400 ℃。開坯鍛造采用天然氣爐加熱,采用防氧化玻璃粉進行保護,加熱溫度1 150 ℃。中間鍛造采用電阻爐進行加熱,加熱溫度900~1 100 ℃。成品鍛造加熱至800~900 ℃,所有終鍛溫度控制在700 ℃以上。出爐轉料時間控制在30 s 內,防止熱量損失。鍛造棒材規格為Φ100~200 mm,鍛造比控制在7 左右。

檢測試樣沿棒材端部100mm處切取,采用氫氟酸和硝酸的混合液進行腐蝕制備金相樣。采用Leica MM-6 金相顯微鏡觀察材料的顯微組織。采用SEM 對腐蝕樣品表面形貌進行觀測。采用EDS 對樣品微區的化學成分進行檢測。

2、 試驗結果及分析

2.1 鍛造加工對組織的影響

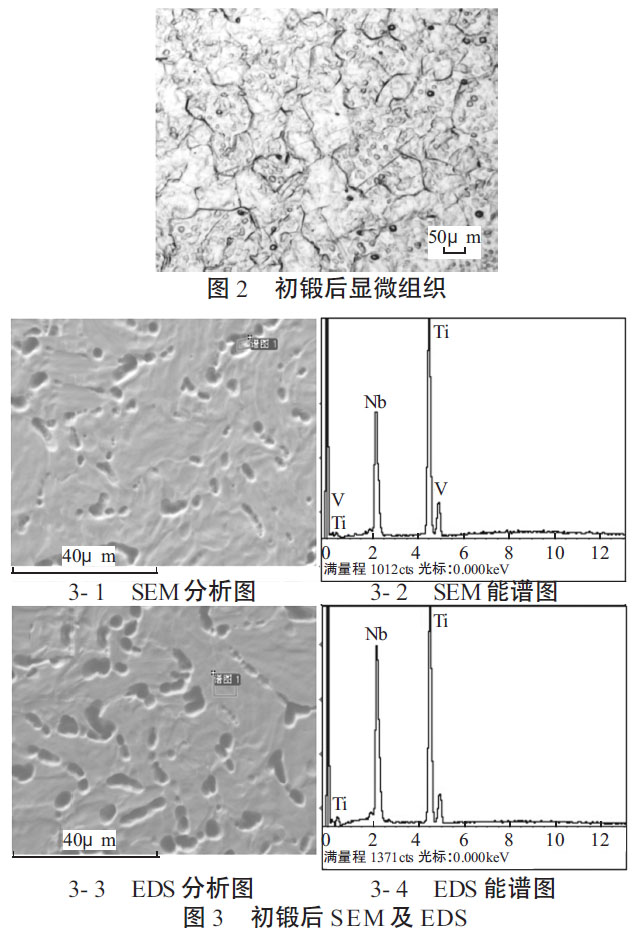

開坯鍛造通常具有高溫大變形的特點,開坯之后,顯微組織顯示鑄態組織得到有效的破碎,枝狀晶消失,如圖2 所示。從金相可以看出晶界和晶內存在明顯的黑色斑點,且數量較多。為了弄清楚這些黑斑產生機理,對這些斑點進行了進一步的分析,采用SEM 與EDS 對腐蝕后的試樣進行形貌及微區化學成分分析,分析表明,表面上存在較多的孔洞,這些 孔洞在晶界和晶內都有分布,其與金相照片上的黑色斑點相對應,如圖3-1,圖3-3 所示。

對這些孔洞及周邊部位做進一步的微區化學成分分析,發現周邊非孔洞區域的鈦鈮比例符合要求,而孔洞區域的鈦含量偏高,鈮的含量偏低,鈦鈮比例偏大,如圖3-2,圖3-4 所示。能判定這些孔洞就是富鈦區域,將它稱之為富鈦斑。由于鈮較鈦耐腐蝕,經過腐蝕劑腐蝕后表面形成孔洞。這些富鈦斑是由鑄錠中的富鈦區域經破碎后形成的。但是孔洞線度 小,分布分散,說明高溫大變形的開坯鍛造可以減小和分散鑄態的富鈦區域,對組織偏析有改善作用。

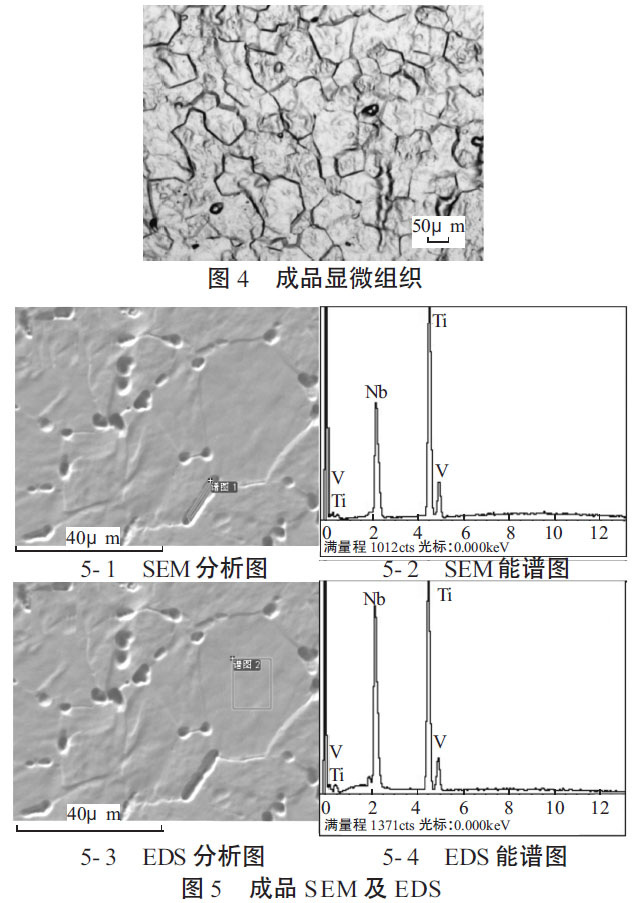

坯料經過兩次的鐓拔鍛造后拔長至成品,加工率為70%,對棒材成品進行取樣分析。腐蝕后的金相見圖4,此時的晶界較為明顯,并存在較多的亞晶界,部分區域晶界粗化,晶內黑斑相比減少很多。對試樣進一步的通過SEM 和EDS 進行分析,見圖5-1,圖5-3 從電鏡照片來看晶內孔洞在數量和尺度上均已減小,表明多次鍛造對富鈦斑有破碎消除作用。

而大多數的孔洞分布在晶界上,某些孔洞呈條狀分布于晶界,這說明經過鍛造晶粒變小再結晶時,富鈦斑有向晶界匯集的傾向。通過能譜分析,見圖5-2,圖5-4 孔洞處的鈦鈮含量比例偏小,晶內鈦鈮含量符合要求,孔洞處鈦鈮比例與鐓拔鍛造前的坯料相比,比例要略大一些,說明富鈦斑整體有所改善,不僅數量減少、而且成分差距也在縮小,這就說明了,多次鍛造可以對冶金偏析形成的富鈦斑具有有效的改善作用。并且經過鍛造后晶內的富鈦斑面積大大減少,多數聚集在晶界上或晶界附近。

2.2 均勻化熱處理對組織的影響

棒材采用均勻化熱處理,目的是利用原子的熱擴散消除這些富鈦偏析。試驗采用兩種熱處理溫度,分別為1100℃與1250℃,通過這種高低溫熱處理來研究熱處理溫度對富鈦斑的減弱及消除效果。兩種熱處理工藝的保溫時間均為12 h,整個過程采用氣體保護。

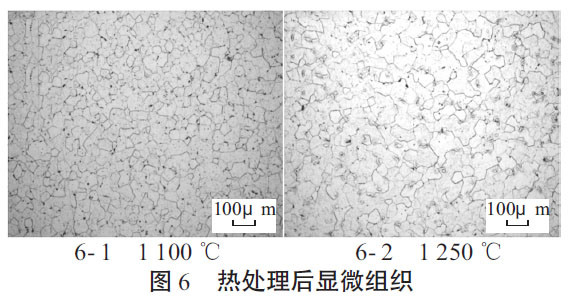

均勻化熱處理后棒材的金相組織如圖6 所示。

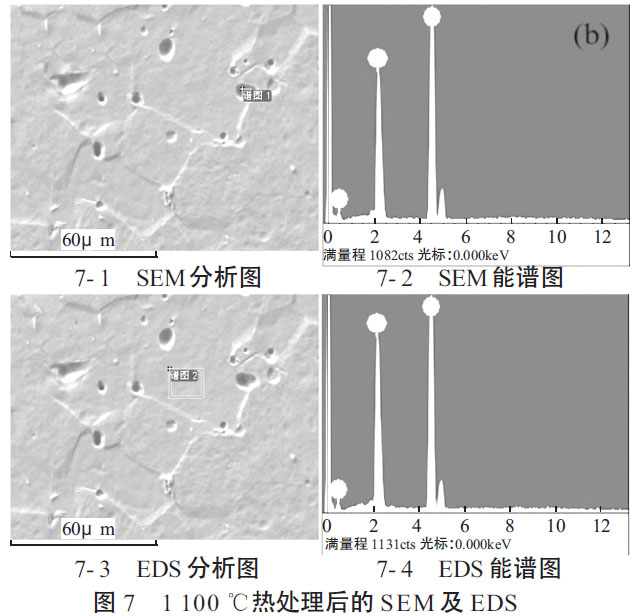

從圖中可以看出,相比熱處理前,處理后的黑斑明顯減小且減少。溫度較高的1 250 ℃退火工藝導致晶粒長大較為明顯,同時黑斑也較1100 ℃的要少一些。通過對1100℃的樣品進行SEM 及XPS 分析,從SEM 電鏡的照片上來看,孔洞數量減少,部分孔洞已經很淺,這表明相比退火之前,富鈦斑明顯減少,見圖7-1,圖7-3。結合能譜進一步分析孔洞內微 區化學成分及正常區域化學成分,見圖7-2,圖7-4。

由能譜可以看出孔洞里的鈦鈮比例仍較標準值偏低,但是與未退火之前相比有所增大,表明退火加速了原子的擴散,使區域組織趨于均勻化,而正常區域鈦鈮比例符合要求。

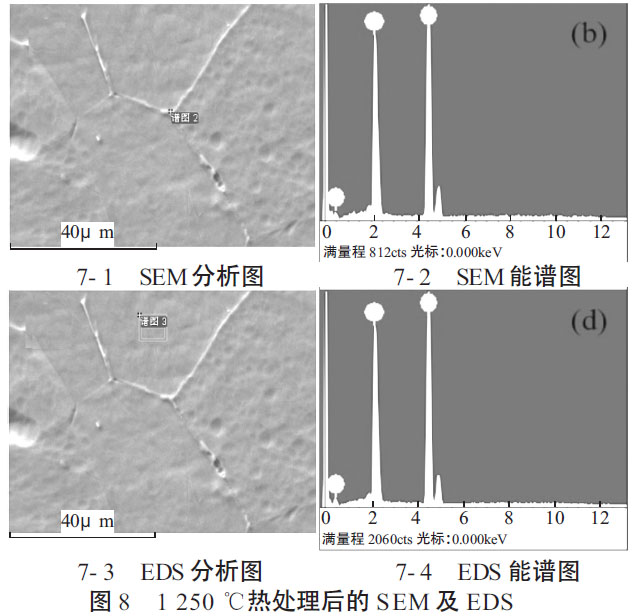

當均勻化熱處理溫度提升至1 250 ℃時,SEM照片顯示,富鈦斑幾乎全部消失,僅有很淺的孔洞遺留在表面上,見圖8-1,圖8-3。用能譜進一步分析其晶界和晶內的成分分布情況,見圖8-2,圖8-4。發現晶界和晶內的成分基本一致,而且鈦鈮含量的比例也符合標準值要求。與1100 ℃熱處理效果相比,富鈦斑有了顯著的改變,全部消失。這就說明溫度較高時均勻化熱處理對組織均勻有很大的改善作用。

當均勻化熱處理溫度提升至1 250 ℃時,SEM照片顯示,富鈦斑幾乎全部消失,僅有很淺的孔洞遺留在表面上,見圖8-1,圖8-3。用能譜進一步分析其晶界和晶內的成分分布情況,見圖8-2,圖8-4。發現晶界和晶內的成分基本一致,而且鈦鈮含量的比例也符合標準值要求。與1100℃熱處理效果相比,富鈦斑有了顯著的改變,全部消失。這就說明溫度較高時均勻化熱處理對組織均勻有很大的改善作用。

3、 結論

1)通過研究發現,鍛造對冶金偏析所形成的富鈦斑有破碎和改善的作用,隨著開坯鍛造及后續鍛造的進行,富鈦斑由大到小,由多到少,并且富鈦斑中鈦鈮含量比率不斷增大,有均勻化的趨勢。

2)鍛造之后的均勻化熱處理對富鈦斑有非常明顯的弱化作用,其中熱處理溫度為敏感性因素,當采用1 250 ℃退火12 h 后,棒材組織中的富鈦斑基本消失。

參考文獻

[1] 張喜燕,趙永慶,白晨光.鈦合金及應用[M].北京:化學工業出版社,2004.

[2] 莫畏.鈦[M].北京:冶金工業出版社,2008.[3] 張利軍,王幸運,郭啟義,等.鈦合金材料在我國航空緊固件中的應用[J].成型技術研究,2013(16):129-133.

[4] 日本鈦協會.鈦材料及應用[M].周連在,譯.北京:冶金工業出版社,2008.

[5] 梁芳慧,周廉.鈦和鈦合金生物活化研究現[J].稀有金屬材料與工程,2003,32(4):241-244.

[6] 肖紀美.材料的應用與發展[M].宇航出版社,1988:12.

無相關信息

yongyiti.com

永益鈦手機網