TC4鈦合金(名義成分為Ti-6Al-4V)是一種典型的α+β型兩相合金,其具有優(yōu)異的耐腐蝕性、強韌性以及高溫力學性能等眾多優(yōu)異特性,在航空發(fā)動機、海洋工程、化學工程等領(lǐng)域均得到了廣泛的應用,該合金也被稱為萬能鈦合金[1-2]。

TC4鈦合金的生產(chǎn)工藝主要有熔煉、鍛造、軋制等,目前TC4鈦合金軋制板材的應用十分廣泛[3-4]。韓盈等[5]研究了軋制工藝對TC4鈦合金板材織構(gòu)演變及組織和性能的影響,研究表明:順向軋制和換向軋制2種軋制工藝均會起到細化晶粒的作用,其中,板材經(jīng)順向軋制后,微觀組織中存在帶狀組織,α晶粒被拉長;板材經(jīng)換向軋制后,組織中晶粒破碎得更加均勻,經(jīng)退火處理后,形成大量等軸α晶粒;將2種軋制工藝進行對比,板材經(jīng)換向軋制后,其塑性較高,但強度較低。王偉等[6]研究了軋制火次對EB熔煉TC4鈦合金顯微組織、織構(gòu)和力學性能的影響,研究表明:軋制火次的增加使得鑄態(tài)組織中的原始粗大晶粒破碎,組織中的晶粒出現(xiàn)等軸化,并有細小的等軸α相形成,其小角度晶界增大,合金經(jīng)三火軋制后的小角度晶界增加了35.1%。

本文對不同軋制規(guī)格的TC4鈦合金板材進行分析和研究,探索出不同軋制厚度的TC4鈦合金板材組織與力學性能的對應關(guān)系,為實際生產(chǎn)提供參考。

1、試驗材料與方法

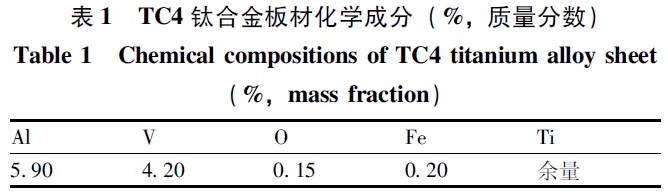

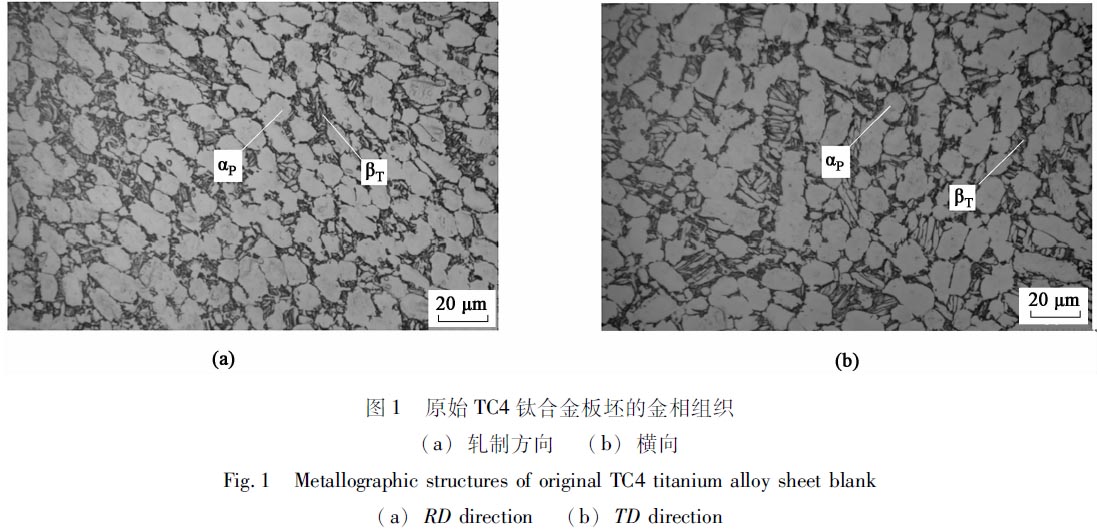

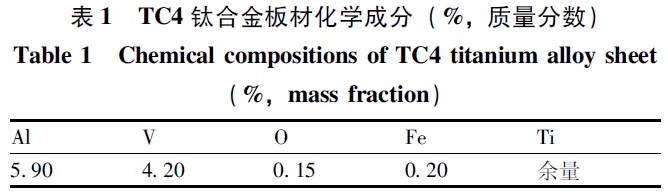

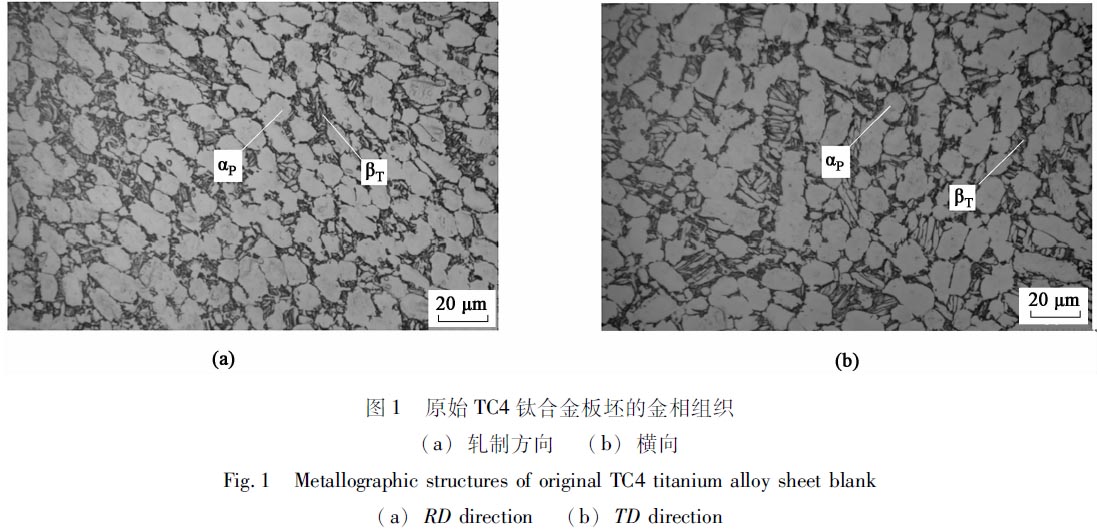

本試驗所選用的TC4鈦合金板坯的規(guī)格為250mm×1000mm×2000mm,通過隧道式天然氣加熱爐和輥底式電阻爐升溫加熱保溫處理后,在溫度為850~1020℃下,經(jīng)Ф900/Ф840mm×2450mm四輥可逆式熱軋機四火次軋制,第1火次軋制為開坯軋制,第1~3火次的軋制厚度分別為50.0、6.0和3.5mm,第4火次軋制為成品軋制,通過包覆疊軋技術(shù)將厚度為3.5mm的半成品TC4鈦合金板材經(jīng)3~9道次軋制為厚度為2.0、1.5、1.0和0.8mm這4種規(guī)格的TC4鈦合金板材,再對其進行780℃×2h退火處理,其具體成分見表1。TC4鈦合金板坯的原始金相組織如圖1所示,其縱向與橫向組織均為等軸組織,此組織以粗大初生α相(αp)為主,同時基體上存在細條狀的次生α相與由次生α相之間的殘余β相構(gòu)成的β轉(zhuǎn)變組織(βT)。

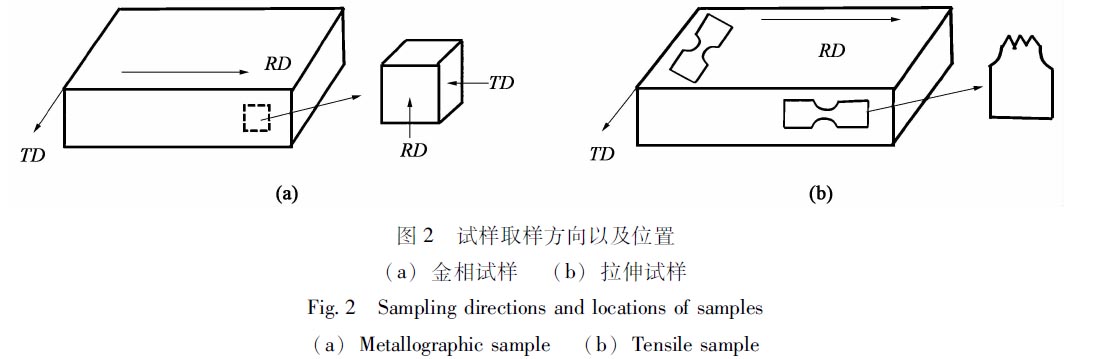

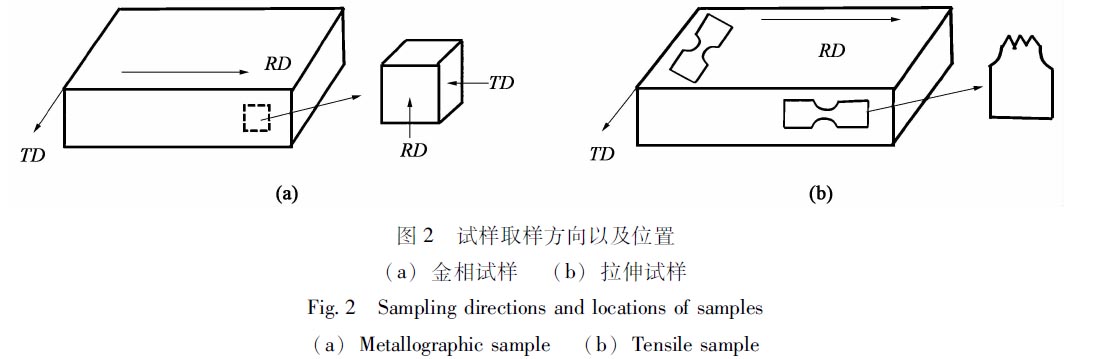

TC4鈦合金板材相變點測試執(zhí)行GB/T23605—2009[7]標準要求,使用金相法測得TC4鈦合金板材的相變點為995~1000℃。再將4種規(guī)格的TC4鈦合金板材進行切割加工,進行金相組織與室溫拉伸等性能測試。圖2為軋制TC4鈦合金板材的方向標記:軋制方向(RD向)和橫向(TD向),其中,圖2a為金相組織的取樣位置,圖2b為拉伸試樣取樣位置以及拉伸斷口觀察位置。使用OLYMPUS光學顯微鏡觀察TC4鈦合金板材金相組織,TC4鈦合金板材的室溫以及高溫拉伸測試使用INSTRON.5580萬能試驗機,使用Imagepro5測量組織中晶粒的直徑,使用Quanta型掃描電鏡觀察拉伸斷口的微觀形貌,每次測試取3組試樣,最后取平均值。

2、結(jié)果與討論

2.1金相組織

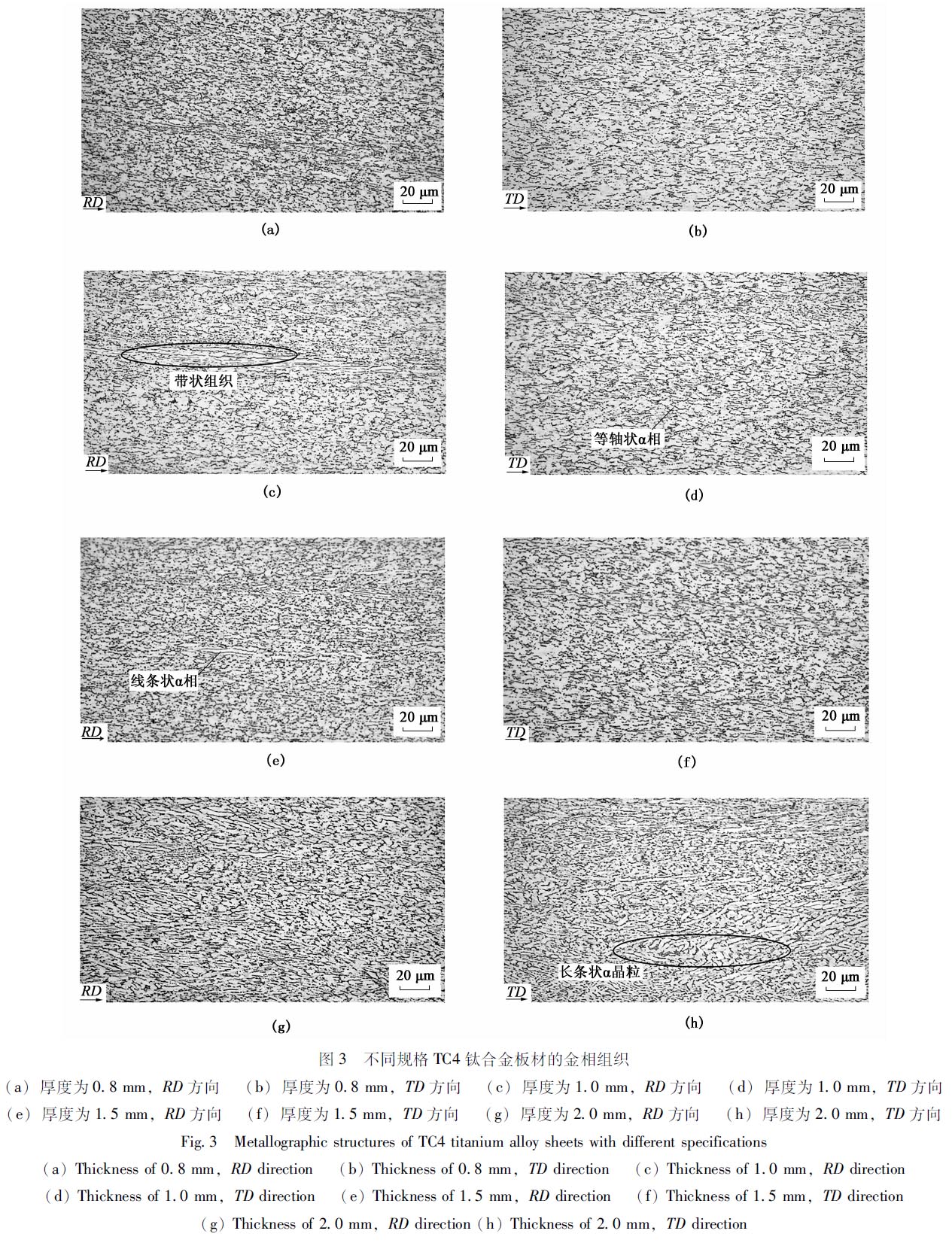

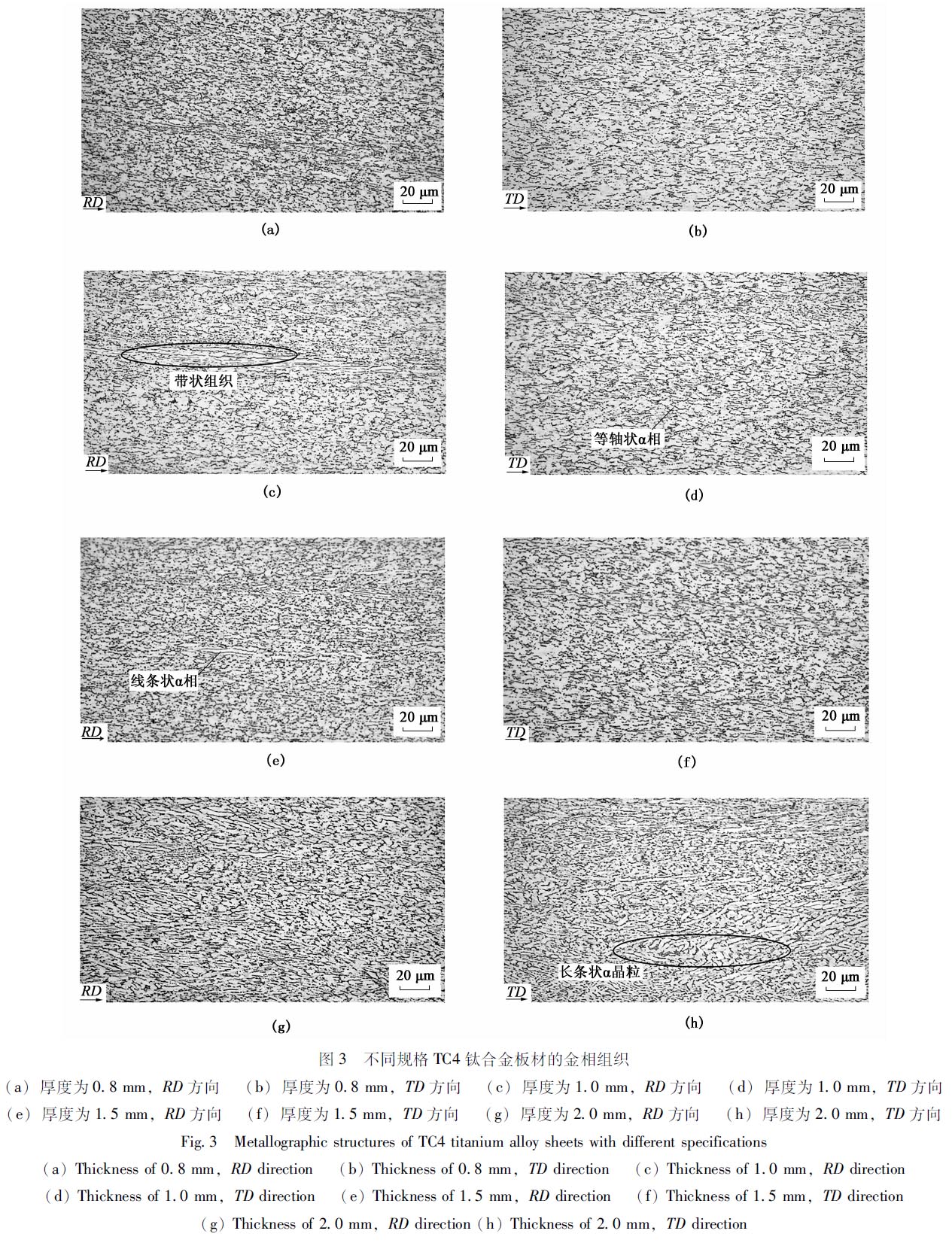

圖3為不同規(guī)格TC4鈦合金板材的金相組織。

由圖3可得,經(jīng)軋制及退火后的TC4鈦合金板材組織為α相與殘余β相組成的混合組織,不同厚度的TC4鈦合金板材的α相的形貌不同,呈現(xiàn)出線條狀、等軸狀以及細小團狀,殘余β相存在于各α相之間。與原始TC4鈦合金板材相比,經(jīng)軋制退火后,TC4鈦合金的晶粒細化明顯,且存在明顯的軋制跡象,這是由于TC4鈦合金板材的組織沒有產(chǎn)生完全動態(tài)再結(jié)晶所致。在厚度為0.8、1.0和1.5mm的TC4鈦合金板材的RD向組織中有大小晶粒交替在一起的帶狀組織,其中,厚度為1.0mm的TC4鈦合金板材中帶狀組織最為明顯,這是因為:在軋制過程中,TC4鈦合金板材的柱面和基面在進行滑移時,晶粒的排列取向不發(fā)生改變,僅會繞著c軸(c軸為由橫向(TD)傾向法向(ND)且靠近法向(ND),產(chǎn)生較強的基面織構(gòu))進行轉(zhuǎn)動,但錐面滑移與之不同,其會導致晶粒產(chǎn)生傾斜現(xiàn)象,而傾斜會使組織中的晶粒產(chǎn)生再結(jié)晶或旋轉(zhuǎn)。而厚度為20mm的TC4鈦合金板材中帶狀組織并不明顯,其α晶粒被明顯拉長,呈長條狀且不均勻地分布在組織中。4種規(guī)格的TC4鈦合金板材TD向組織中均以細小的等軸α晶粒為主,金相組織中并未發(fā)現(xiàn)明顯的帶狀結(jié)構(gòu)組織。

TC4鈦合金板材的RD與TD向組織中均存在大量的細小α晶粒,說明TC4鈦合金板材的受力狀態(tài)在軋制過程中發(fā)生了改變,原始TC4鈦合金板坯中的晶粒并非沿著某固定方向進行扭轉(zhuǎn),導致形變區(qū)域的儲存能以及位錯密度增加,為組織中晶粒的形核提供了大量驅(qū)動能,導致TC4鈦合金板材在退火過程中容易產(chǎn)生再結(jié)晶,使得組織中產(chǎn)生的大量的細小等軸α晶粒[8]。這與王牛俊等[9]對不同加工條件下TC4鈦合金板材組織的研究結(jié)果一致,即軋制工藝對組織中的晶粒有細化作用。

2.2拉伸性能

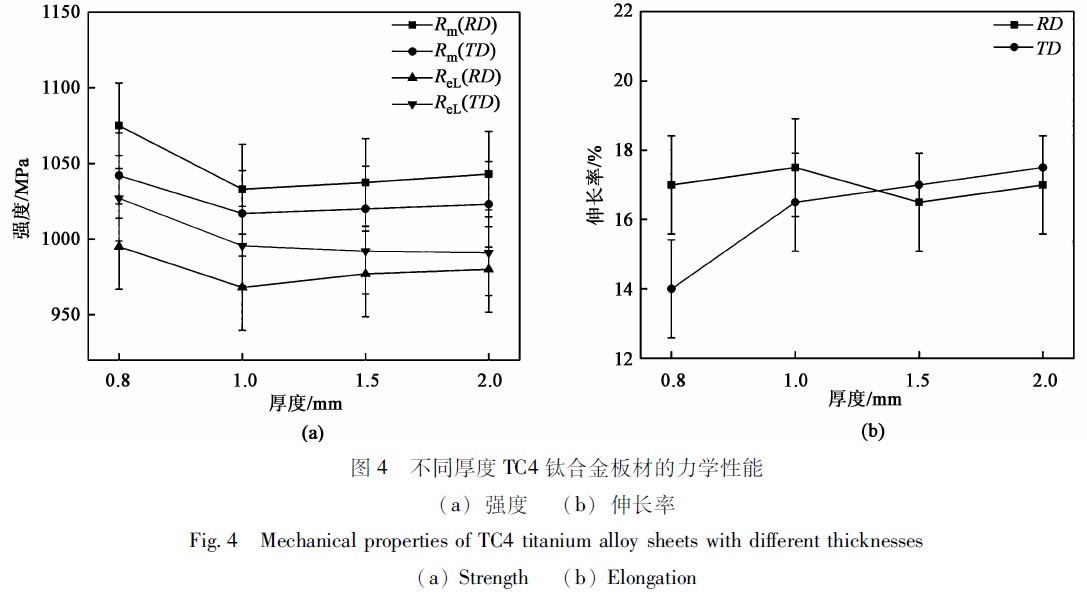

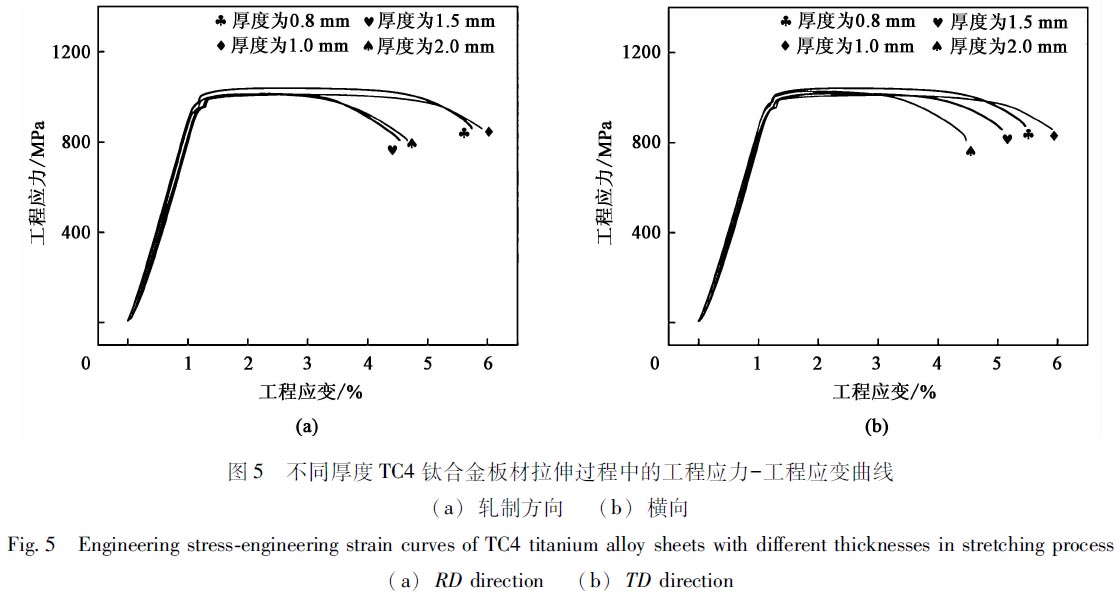

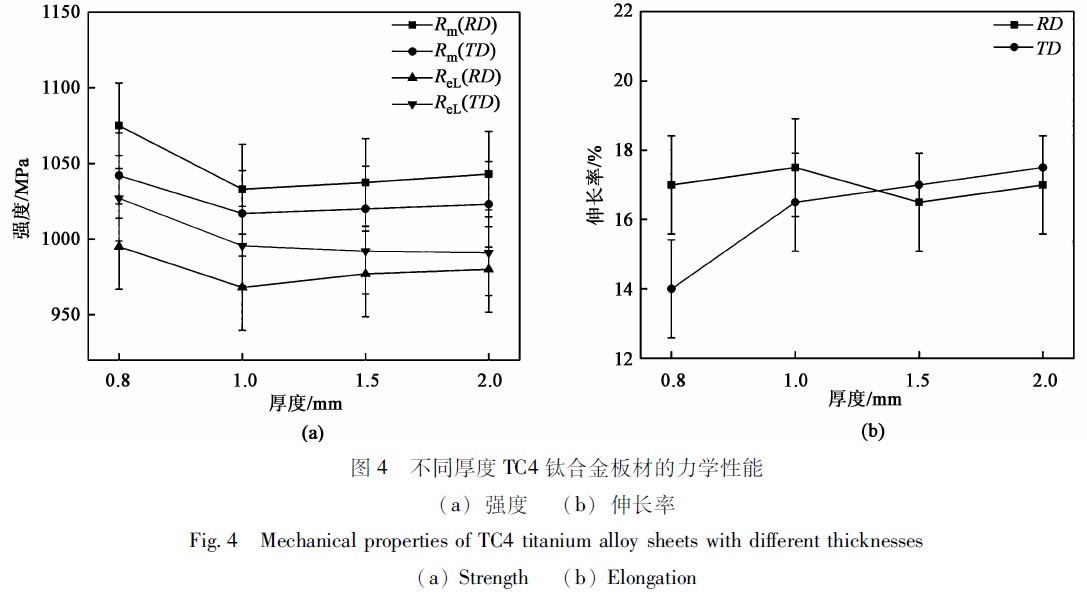

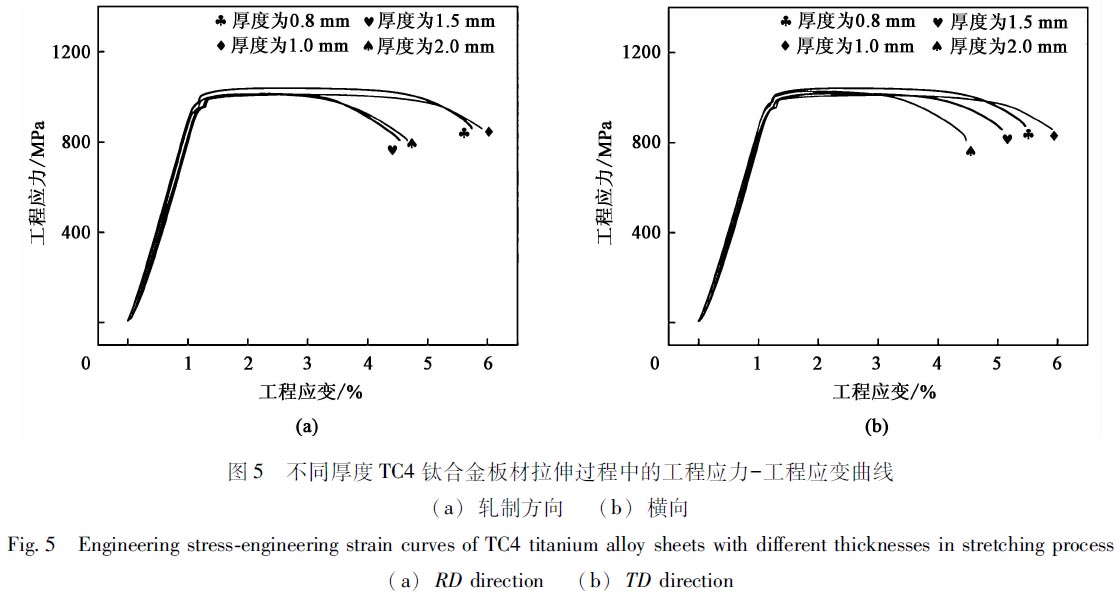

圖4為不同厚度TC4鈦合金板材的力學性能,圖5為不同厚度TC4鈦合金板材拉伸過程中的工程應力-工程應變曲線。由圖4和圖5可知,隨著厚度的增加,TC4鈦合金板材強度總體呈現(xiàn)出先降低再趨于穩(wěn)定的趨勢,而塑性呈現(xiàn)出先升高再趨于穩(wěn)定的趨勢。不同規(guī)格TC4鈦合金板材的強度較低而塑性較高,這是因為:退火會使板材在軋制過程中產(chǎn)生加工硬化以及位錯密度降低的現(xiàn)象,從而使軋制應力得到充分釋放。當厚度為0.8mm時,TC4鈦合金板材的強度最大,最大抗拉強度Rm為1075MPa、最大屈服強度ReL為1027MPa,而塑性方面,不同規(guī)格TC4鈦合金板材的伸長率A大致相同,最大值為17.5%。

TC4鈦合金板材在室溫拉伸過程中,當拉應力沿界面擴展遇阻礙時,微裂紋擴展過程中形成的位錯會在α/β相界面上造成塞積,在位錯塞積力和裂紋尖端作用力的共同作用下,α/β相的片層內(nèi)會有微孔洞形成,此時微裂紋擴展以微小孔聚合的方式進行,最終導致斷裂[10]。而厚度為08mm的TC4鈦合金板材的強度較大,這是由于TC4鈦合金板材軋制過程中的變形量較大,內(nèi)部點陣畸變較大,形成的儲存能更多,從而會有較多的再結(jié)晶形核位置,晶粒更加細小,在拉伸過程中細小晶粒對位錯運動的阻礙作用更強,位錯在細小晶粒區(qū)域被阻塞并形成位錯塞積群,必須施加更大的外力才可使位錯再次開動,導致TC4鈦合金板材的強度較高[11]。

由圖4可知,4種規(guī)格TC4鈦合金板材經(jīng)軋制退火后沿RD與TD方向的強度與塑性均有一定差值,其中0.8mm的TC4鈦合金板材最為明顯,其抗拉強度Rm的最大差值為33MPa,屈服強度ReL的最大差值為32MPa,而伸長率A幾乎相同,最大值差值為3%,說明4種規(guī)格TC4鈦合金板材具有一定程度的各向異性。

4種規(guī)格的TC4鈦合金板材沿RD方向的抗拉強度較高,同時還具有良好的塑性,主要是因為:

軋制導致晶粒細化,細小的晶粒會提高晶界總面積,而晶界強度在室溫條件下大于晶內(nèi)強度,并能夠阻礙位錯進行滑移,進而提高抗拉強度,在TC4鈦合金板材斷裂時會使裂紋擴展方向發(fā)生偏轉(zhuǎn),增加裂紋擴展路徑,使其伸長率升高。同時,TC4鈦合金板材沿RD方向的屈服強度低于TD方向,這是由于在進行拉伸時,TC4鈦合金板材RD方向的拉應力與{0001}晶面形成較小的夾角,組織中滑移系容易開動,導致TC4鈦合金板材的屈服強度下降,隨后在斷裂過程中會產(chǎn)生加工硬化和位錯交集現(xiàn)象,致使TC4鈦合金板材具有較低屈服強度的同時具有較高的抗拉強度。在拉伸方向為TD向時,拉應力與{0001}晶面之間的夾角較大,滑移系難以開動,需較大外力來開動滑移系,導致TC4鈦合金板材的屈服強度增加,在發(fā)生屈服后,組織中更容易產(chǎn)生應力集中現(xiàn)象,導致TC4鈦合金板材的抗拉強度降低[12-13]。

2.3斷口形貌

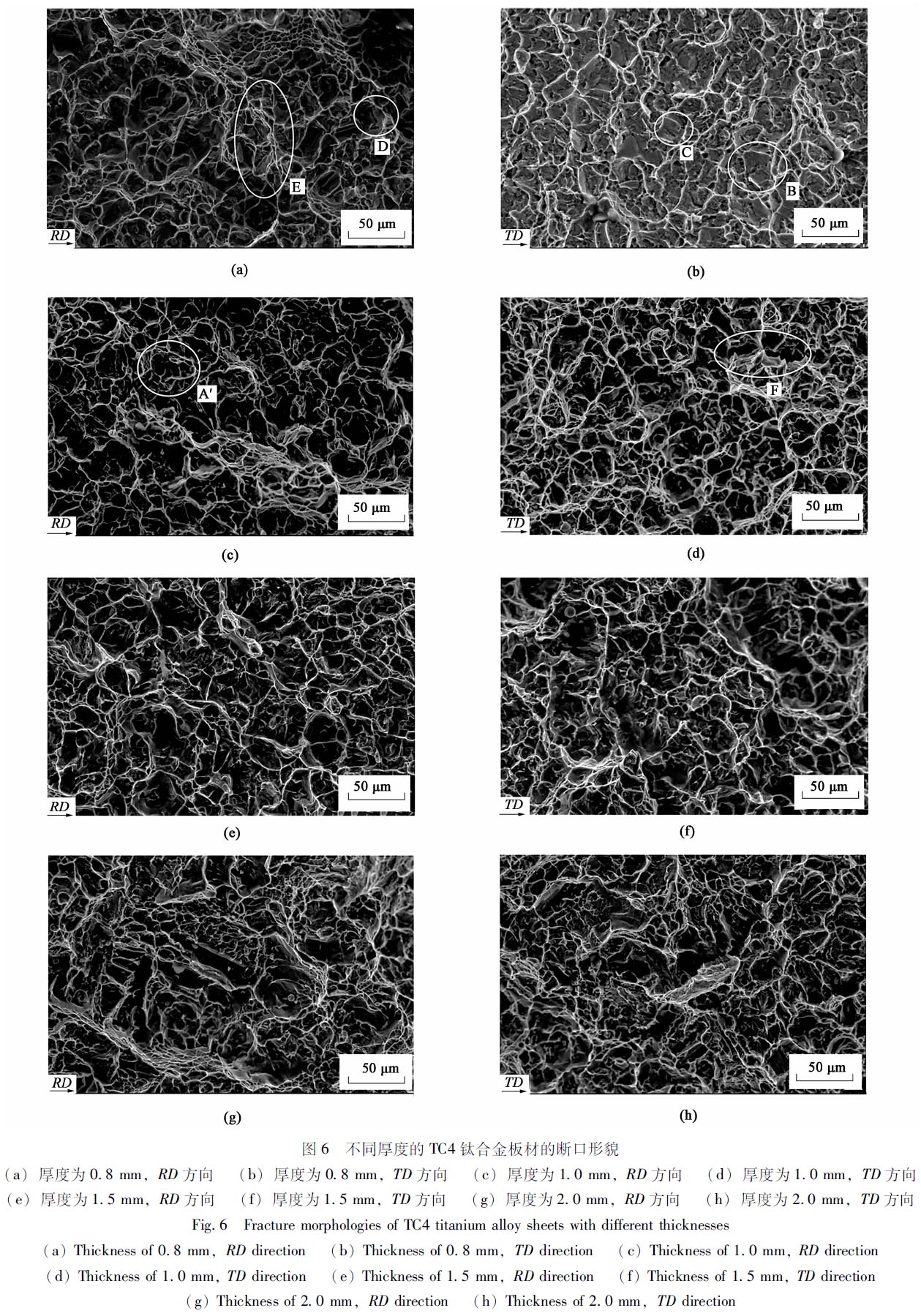

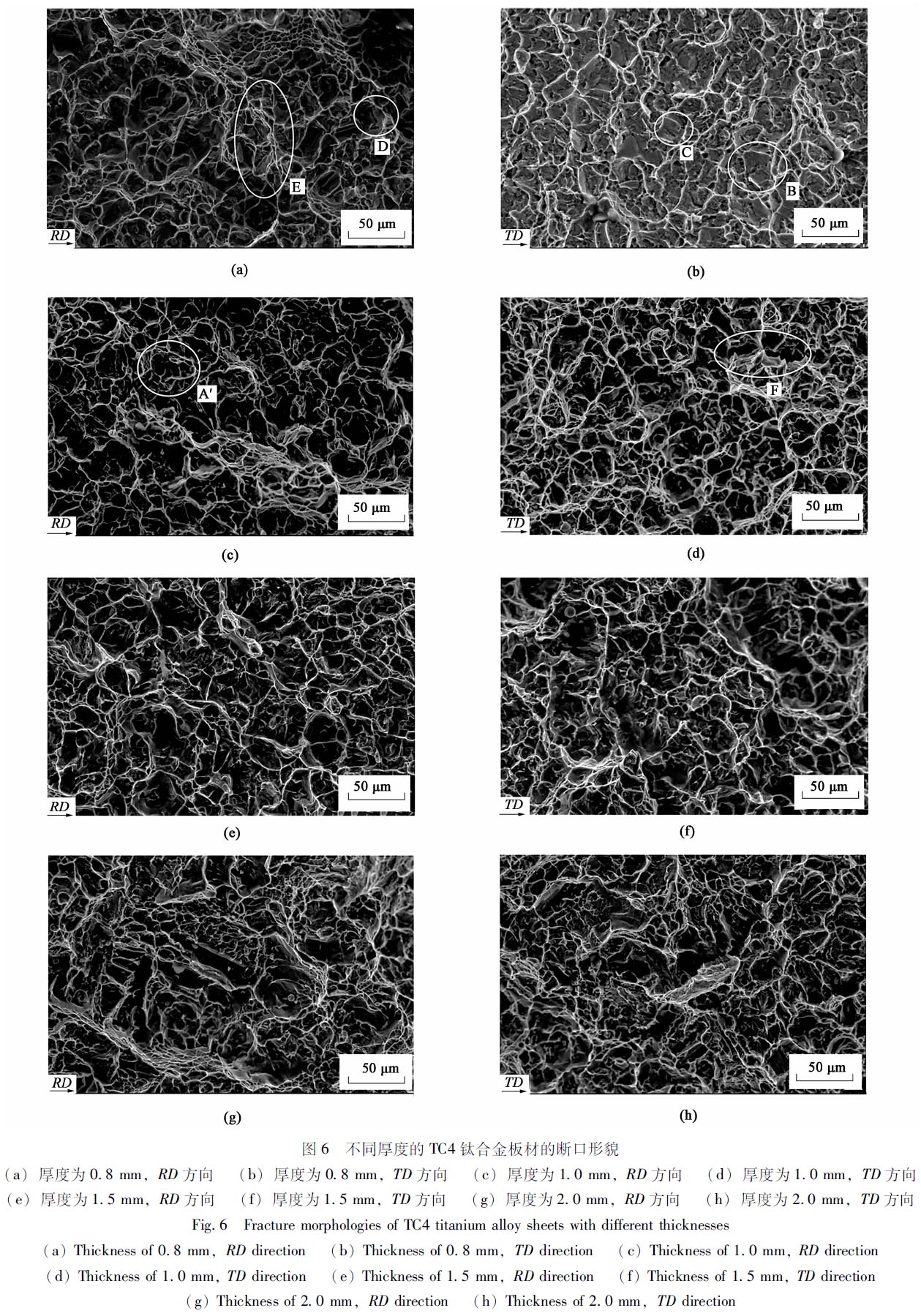

圖6為不同規(guī)格TC4鈦合金板材拉伸后的微觀斷口形貌,其微觀斷口形貌大致相同,均以韌窩為主,形貌均為等軸韌窩(位置A′),較大的韌窩中有少量小韌窩分布其中,具有明顯的韌性斷裂特征,宏觀表現(xiàn)為具有較大的伸長率。韌窩的形成是由于合金內(nèi)部組織以等軸α相作為微孔形成的核心源,隨后經(jīng)過微孔形核、長大以及聚合等方式使合金組

織有微裂紋產(chǎn)生并擴散、斷裂,在微孔聚合長大過程中韌窩逐漸長大[14]。合金的塑性通常由韌窩的深淺和大小決定,當韌窩深且大時,合金具有良好的塑性,當韌窩淺且小時,合金的塑性較差。

當TC4鈦合金板材厚度為0.8mm時,其RD方向(圖6a)和TD方向(圖6b)除具有大量韌窩外,還有一定數(shù)量的小平面(位置B),具有圓潤且光滑的底部,并有微小的空洞存在,以及較銳利的棱邊,同時韌窩內(nèi)部還有大量特別細小的微裂紋(位置C和位置D),說明施加拉應力后,裂紋在組織中擴展時的尖端應力較大,導致裂紋在向前擴展時,也向垂直于主裂紋擴展的方向延伸,形成二次裂紋,從而增加了裂紋擴展的曲折性,導致合金的強度增加、塑性降低。同時,在圖6a所示斷口形貌中還有一定數(shù)量的撕裂棱(位置E),撕裂棱的出現(xiàn)表明強度增大而塑性降低,此與TC4鈦合金板材的宏觀拉伸性能一致。當TC4鈦合金板材厚度為1.0mm時,TD方向(圖6d)的斷口形貌中有空洞存在(位置F),這是因為:組織中晶粒十分均勻細小,試樣在拉伸過程中,組織內(nèi)的裂紋擴展時會遇到大量細小α晶粒,產(chǎn)生應力集中現(xiàn)象,裂紋若繼續(xù)擴展,擴展方向會發(fā)生偏轉(zhuǎn),其沿著α/β晶界交界處進行,在此位置形成空洞,導致塑性下降。當TC4鈦合金板材厚度為1.5和2.0mm時,其RD方向和TD方向的斷口形貌基本相同,無明顯差異,說明TC4鈦合金板材的力學性能接近,差異性較小。

由圖6可得,在RD方向,當TC4鈦合金板材厚度較厚時(1.5和2.0mm),斷口微觀形貌由大量韌窩組成,當厚度較薄時(0.8mm),由于變形量的增加,斷口微觀形貌中出現(xiàn)撕裂棱以及微裂紋,這意味著TC4鈦合金板材的強度增加、塑性降低。

TD方向的變化趨于與RD方向類似,均為隨著TC4鈦合金板材厚度的變薄,斷口由單一的韌窩形貌向韌窩與其他形貌并存的方向發(fā)展,區(qū)別之處為當TC4鈦合金板材厚度較薄時,RD方向的斷口形貌以韌窩、微裂紋和撕裂棱為主,而TD方向的斷口形貌以韌窩、微裂紋和空洞為主。

3、結(jié)論

(1)經(jīng)軋制及退火后的TC4鈦合金板材組織為α相與殘余β相組成的混合組織,α相形貌呈現(xiàn)出線條狀、等軸狀以及細小團狀等,與原始板材相比,經(jīng)軋制退火后,TC4鈦合金板材晶粒細化明顯,且存在明顯的軋制跡象。

(2)TC4鈦合金板材強度總體呈現(xiàn)出隨著厚度的增加先降低再趨于穩(wěn)定的趨勢,而塑性呈現(xiàn)出先升高再趨于穩(wěn)定的趨勢。當厚度為0.8mm時,TC4鈦合金板材的強度最大,最大的抗拉強度Rm為1075MPa、最大的屈服強度ReL為1027MPa。而塑性方面,不同規(guī)格TC4鈦合金板材的伸長率A大致相同,最大值為17.5%。4種規(guī)格TC4鈦合金板材經(jīng)軋制退火后沿RD與TD方向的強度與塑性均有一定差值,說明此4種規(guī)格TC4鈦合金板材具有一定程度的各向異性。

(3)不同規(guī)格TC4鈦合金板材拉伸后的斷口形貌均以韌窩為主,具有明顯的韌性斷裂特征,其中厚度為0.8mm的TC4鈦合金板材沿TD方向的斷口形貌中除具有韌窩形貌外,還具有一定數(shù)量的小平面,韌窩內(nèi)部還存在有大量特別細小的微裂紋。

參考文獻:

[1] 吳晨,馬保飛,肖松濤,等.航天緊固件用TC4鈦合金棒材固溶時效后的組織與性能[J].金屬熱處理,2021,46(11):166-169.

WuC,MaBF,XiaoST,etal.MicrostructureandpropertiesofTC4titaniumalloybarsforaerospacefastenersaftersolutionandag.ing[J].HeatTreatmentofMetals,2021,46(11):166-169.

[2] 王瑤,李永剛,李文輝,等.深冷處理對TC4鈦合金滾磨光整加工性能的影響[J].稀有金屬,2021,45(11):1289-1298.

WangY,LiYG,LiWH,etal.EffectofcryogenictreatmentontherollingfinishingperformanceofTC4titaniumalloy[J].Chi.neseJournalofRareMetals,2021,45(11):1289-1298.

[3] 徐凱華,劉海軍,閆江鵬,等.熱等靜壓態(tài)TC4鈦合金在多道次熱壓縮變形中的組織演變[J].塑性工程學報,2021,28(7):150-156.

XuKH,LiuHJ,YanJP,etal.MicrostructureevolutionofhotisostaticTC4titaniumalloyduringmulti.passhotcompressionde.formation[J].JournalofPlasticityEngineering,2021,28(7):150-156.

[4] 李洪波,王琳,田鋒,等.TC4鈦合金薄壁筒形件反擠壓成形及微觀組織演化[J].塑性工程學報,2021,28(10):19-26.

LiHB,WangL,TianF,etal.ReverseextrusionformingandmicrostructureevolutionofTC4titaniumalloythin.walledcylindri.calparts[J].JournalofPlasticityEngineering,2021,28(10):19-26.

[5] 韓盈,余偉,董恩濤,等.軋制工藝對TC4合金板材織構(gòu)演變及組織和性能的影響[J].稀有金屬材料與工程,2021,50(10):3585-3590.

HanY,YuW,DongET,etal.Effectofrollingprocessontextureevolution,microstructureandpropertiesofTC4alloysheet[J].RareMetalMaterialsandEngineering,2021,50(10):3585-3590.

[6] 王偉,宮鵬輝,史亞鳴,等.軋制火次對EB熔煉TC4鈦合金顯微組織、織構(gòu)和力學性能的影響[J/OL].中國有色金屬學報:1-18[2022-05-07].http://kns.cnki.net/kc.ms/detail/43.1238.

TG.20211025.1612.005.htmlWangW,GongPH,ShiYM,etal.Effectofrollingtimesonmi.crostructure,textureandmechanicalpropertiesofEBmeltingTC4titaniumalloy[J/OL].TheChineseJournalofNonferrousMet.als:1-18[2022-05-07].http://kns.cnki.net/kcms/detail/43.1238.TG.20211025.1612.005.html

[7] GB/T23605—2009,鈦合金β轉(zhuǎn)變溫度測定方法[S].

GB/T23605—2009,Methodforβtransustemperaturedetermina.tionoftitaniumalloys[S].

[8] BarnettMR,KestensL.Formationof{111}and{111}texturesincoldrolledandannealedIFsheetsteel[J].ISIJInternational,1999,39(9):923-929.

[9] 王牛俊,羅乾偉.TC4鈦合金板不同加工條件下組織對比研究[J].材料開發(fā)與應用,2017,32(4):95-100.

WangNJ,LuoQW.ComparativestudyonmicrostructureofTC4titaniumalloyplateunderdifferentprocessingconditions[J].Devel.opmentandApplicationofMaterials,2017,32(4):95-100.

[10]安震,李天麒,王琛,等.Ti555211鈦合金片層組織拉伸過程裂紋擴展的SEM原位觀察[J].稀有金屬材料與工程,2019,48(3):853-858.

AnZ,LiTQ,WangC,etal.In.situSEMobservationofcrackpropagationinlamellarmicrostructureofTi555211titaniumalloyduringtensileprocess[J].RareMetalMaterialsandEngineer.ing,2019,48(3):853-858.

[11]朱新杰,范群波,余洪,等.Ti.4.5Mo.5.1Al.1.8Zr.1.1Sn.2.5Cr.2.9Zn鈦合金的動態(tài)力學性能及失效研究[J].稀有金屬材料與工程,2020,49(4):1235-1241.

ZhuXJ,FanQB,YuH,etal.Researchondynamicmechan.icalpropertiesandfailureofTi.4.5Mo.5.1Al.1.8Zr.1.1Sn.2.5Cr.2.9Zntitaniumalloy[J].RareMetalMaterialsandEngineering,

2020,49(4):1235-1241.

[12]劉清華,惠松驍,葉文君,等.不同組織狀態(tài)TC4ELI鈦合金動態(tài)力學性能研究[J].稀有金屬,2012,36(4):517-522.

LiuQH,HuiSX,YeWJ,etal.Dynamicmechanicalproper.tiesofTC4ELItitaniumalloywithdifferentmicrostructure[J].ChineseJournalofRareMetals,2012,36(4):517-522.

[13]Nasiri.AbarbekohH,EkramiA,Ziaei.MoayyedAA,etal.Effectsofrollingreductiononmechanicalpropertiesanisotropyofcommerciallypuretitanium[J].Materials&Design,2012,34(11):268-274.

[14]張虎.熱處理工藝對新型高強β鈦合金組織和性能的影響[D].西安:西安建筑科技大學,2013.

ZhangH.EffectofHeatTreatmentProcessonMicrostructureandPropertiesofNewHighStrengthβTitaniumAlloy[D].Xi′an:Xi′anUniversityofArchitectureandTechnology,2013.

相關(guān)鏈接