1、引言

TA5是一種α型鈦合金,除含有4%的A1元素外,還加入了0.005%的B元素,這樣可細化晶粒并提高彈性模量。此合金強度中等,塑性較差,焊接性能和耐腐蝕性良好,可制作板材、棒材和鍛件,是海洋環境下理想的結構材料。目前己廣泛應用于制備船舶制造業的各類機械部件[1-2]。

國內對TA5鈦合金板材熱處理工藝的研究已做了大量的工作,而對于TA5鈦合金板材的冷加工工藝的研究較少,本實驗通過對TA5板材冷軋加工過程及其性能的研究,確定了TA5板材冷軋加工的基本工藝參數。

2、實驗方法

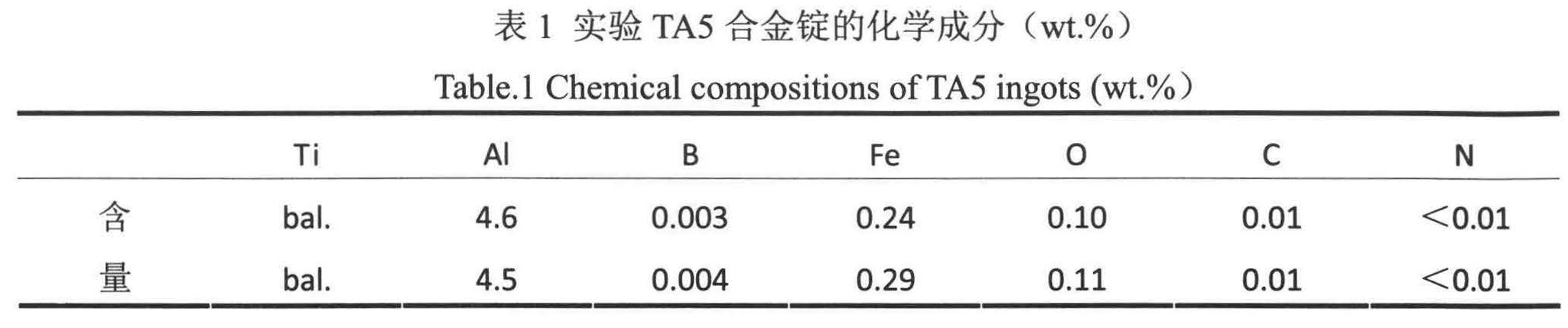

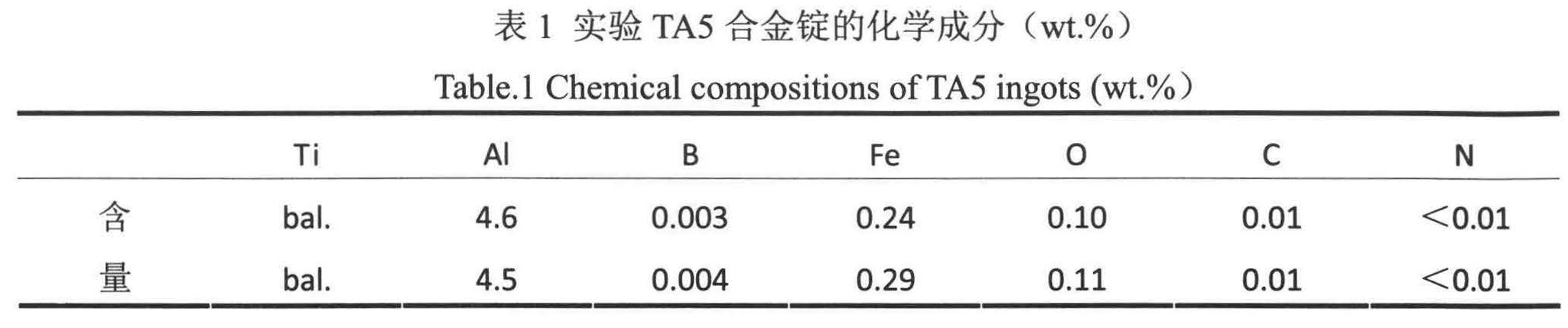

實驗用TA5鈦合金鑄錠是經真空自耗電弧爐三次熔煉得到,其β轉變溫度為990~1000℃,具體化學成分如表1。鑄錠經β相區開坯,α+β兩相區成品鍛造加工成板坯。板坯通過β轉變溫度以上熱軋開坯,α+β兩相區軋制得到厚度6.2mm,寬度為1030mm的板材。板材經中間退火和酸洗后,進行冷軋加工硬化實驗。加工率達到5%時,從板材頭部切250mm長實驗料一塊,余下板材繼續軋制,后續加工率每增加10%時,從板材頭部切250mm長實驗料一塊,如此反復軋制、取樣,直至板材表面出現裂紋無法繼續軋制為止。然后將切下的不同加工變形量的250mm實驗材料進行測試,分別測試實驗板的厚度、寬展、邊裂、組織和力學性能。

本實驗顯微組織在Axiovert200MAT光學顯微鏡上觀測,力學性能在Instron5885拉伸試驗機上進行測試。

3、結果討論

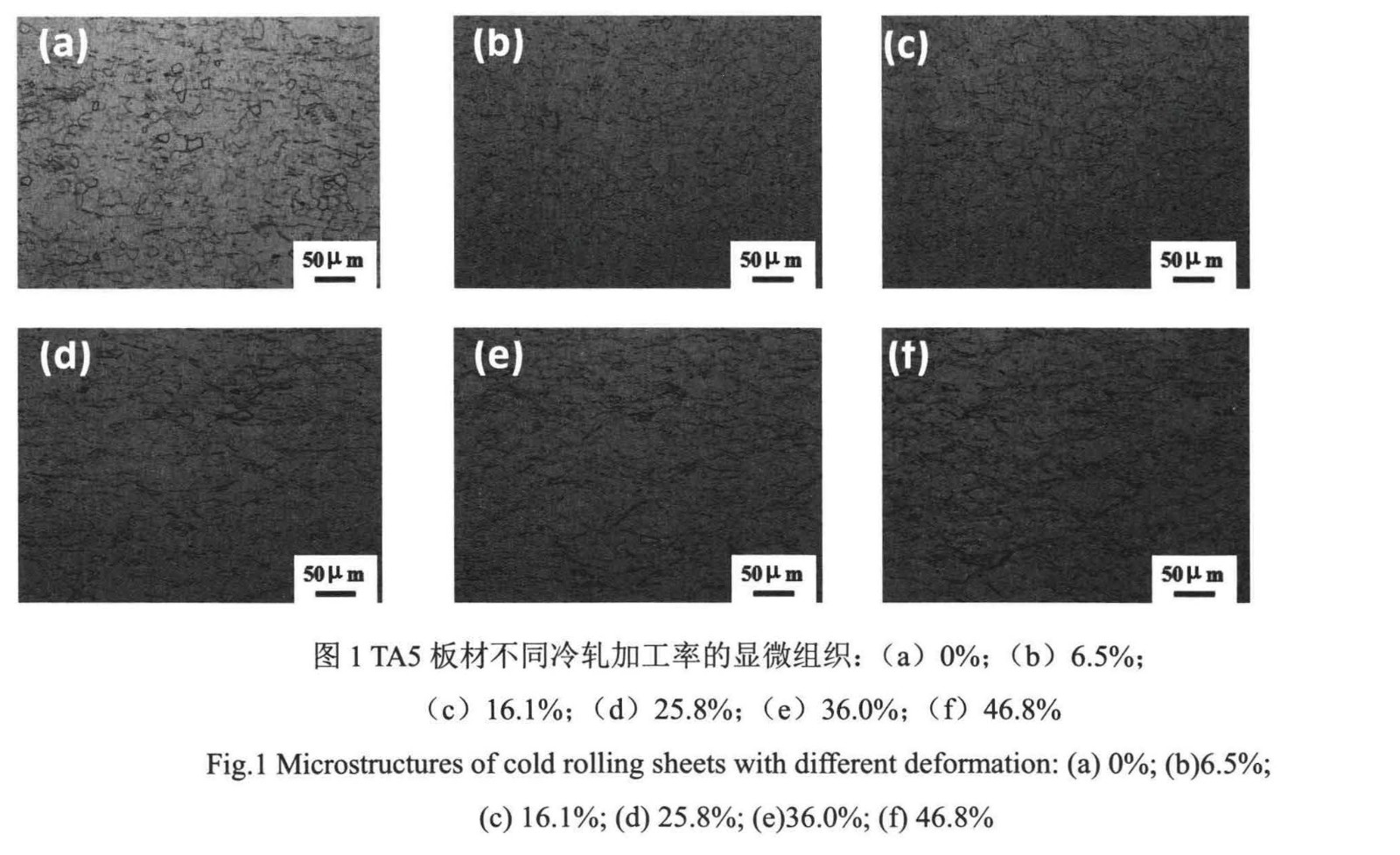

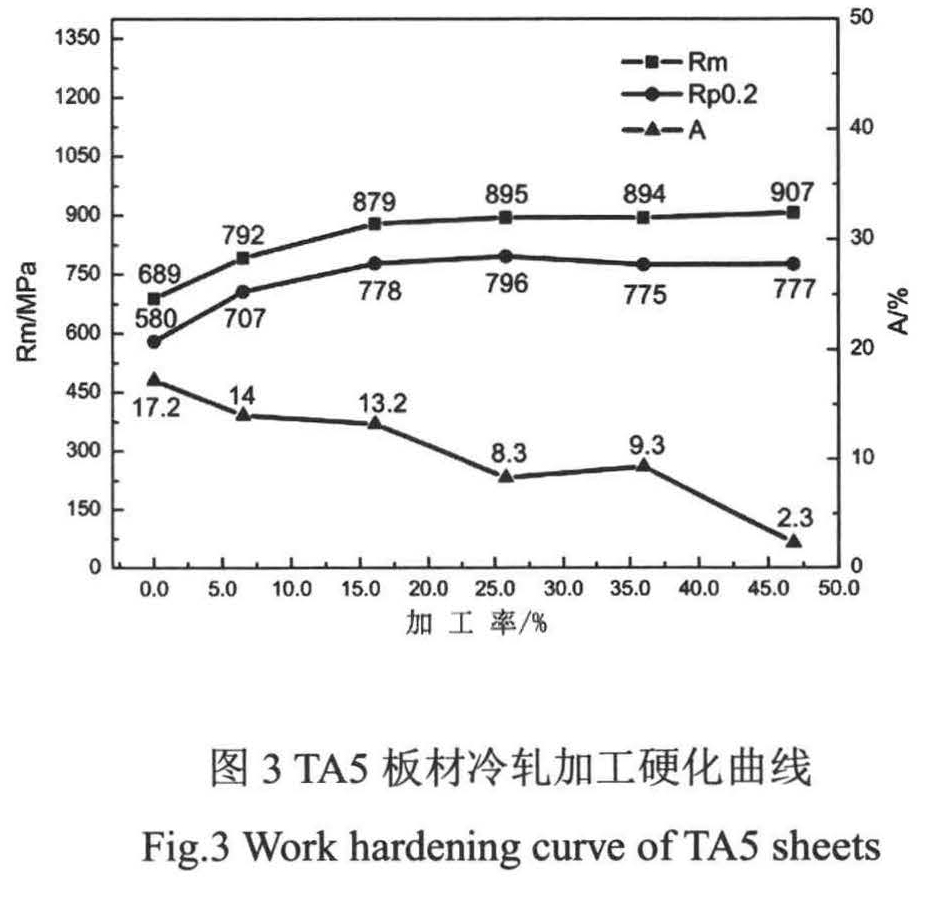

3.1 冷軋加工率對TA5板材組織的影響

圖1為TA5板材經過不同冷軋加工率軋制后的顯微組織,(a)是板材冷軋變形前經790℃保溫60min中間退火態的組織,主要由等軸α相組成,α拉長晶粒較少,平均晶粒尺寸為12.5μm。圖l(b)~(f)為冷加工組織,隨著加工率的增加,在軋制力的作用下,α晶粒沿著軋制方向逐漸拉長,且拉長趨向逐漸明顯。如圖(b)(C),軋制變形量較小,板內組織變形不均勻,局部有未變形和小變形cc晶粒,這些晶粒內的位錯密度小,形變儲能小。當加工率達到25.8~46.8%時,如圖1(d)、(e)和(f),發生明顯塑性變形,板內組織逐漸纖維化,晶粒破碎明顯。

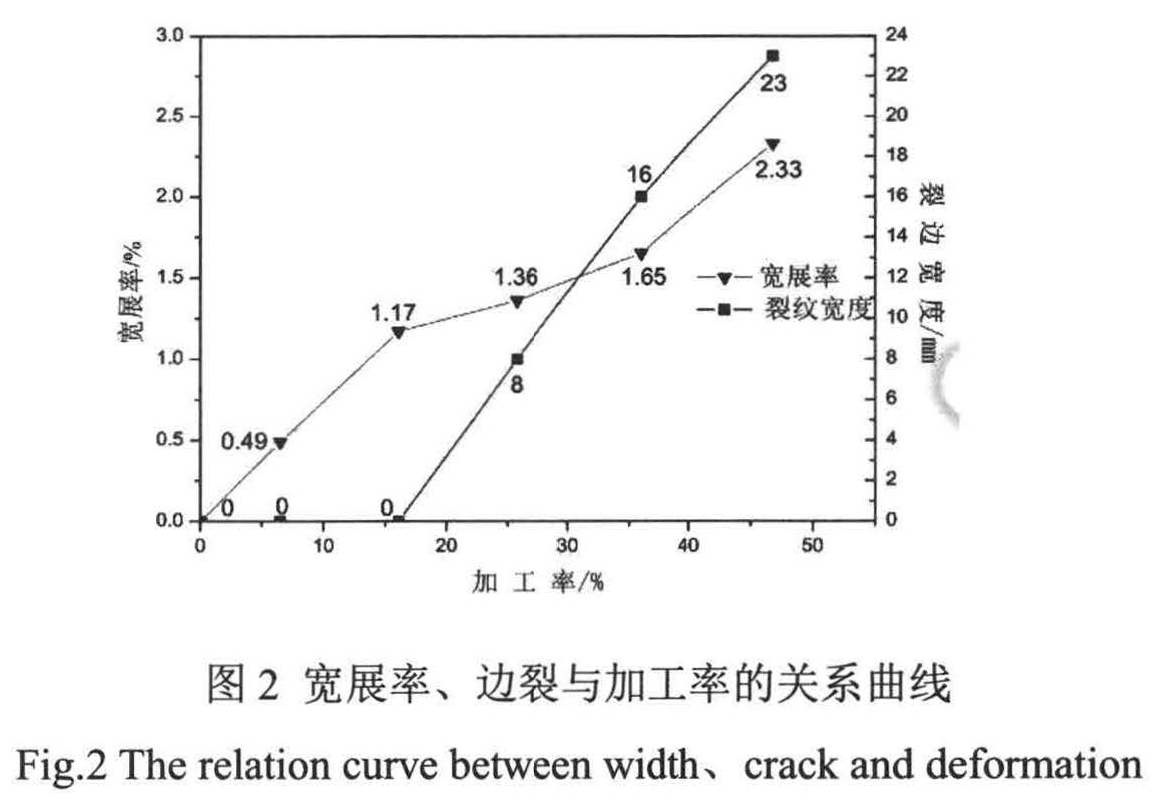

3.2冷車加工率對TA5板材寬展和邊裂的影響

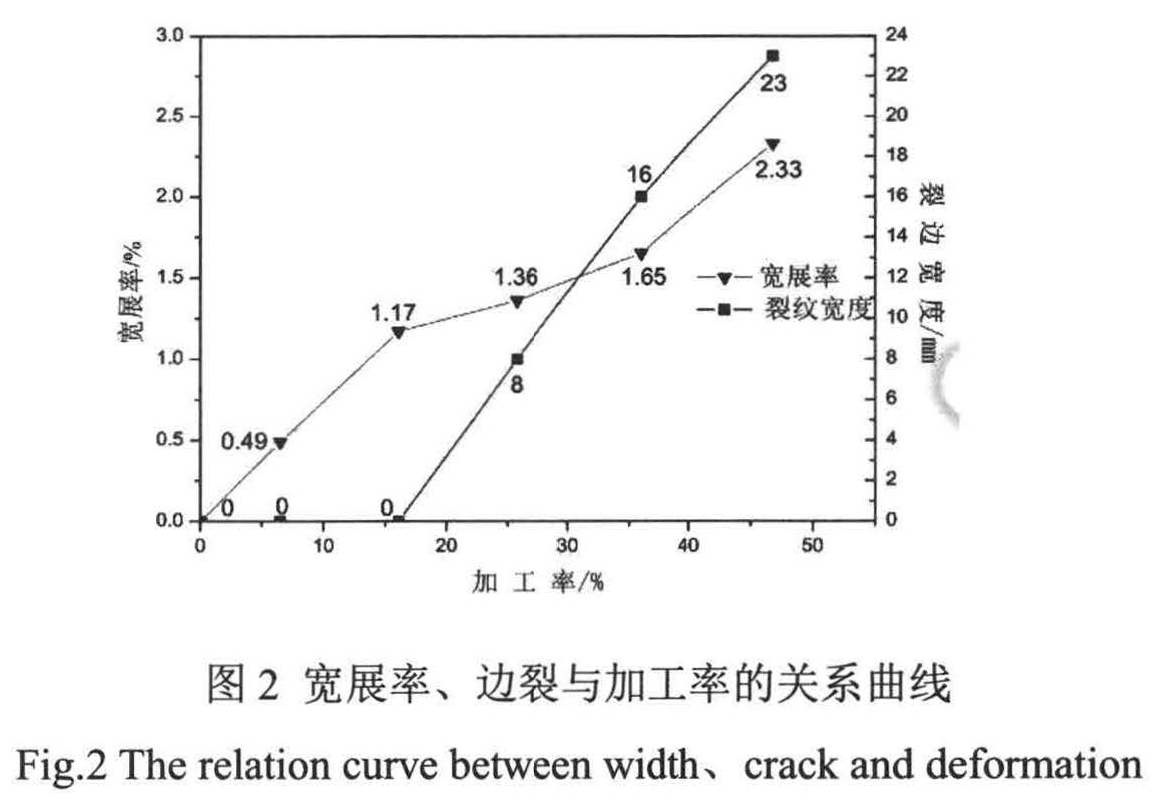

圖2為TA5板材冷軋過程中的寬展變化,板材原始寬度1030mm。從圖中可以看出TA5板材冷軋寬展率較小,寬展率與加工率成正比,加工率為46.8%時,寬展率為2.33%。加工率達到25.8%左右時,板材邊部便開始出現裂紋,并隨著加工率的增加,裂紋逐漸擴展,當加工率達到46.8%時,邊部裂紋長度達到23mm。此曲線為TA5板材冷軋尺寸設計提供了參考依據。

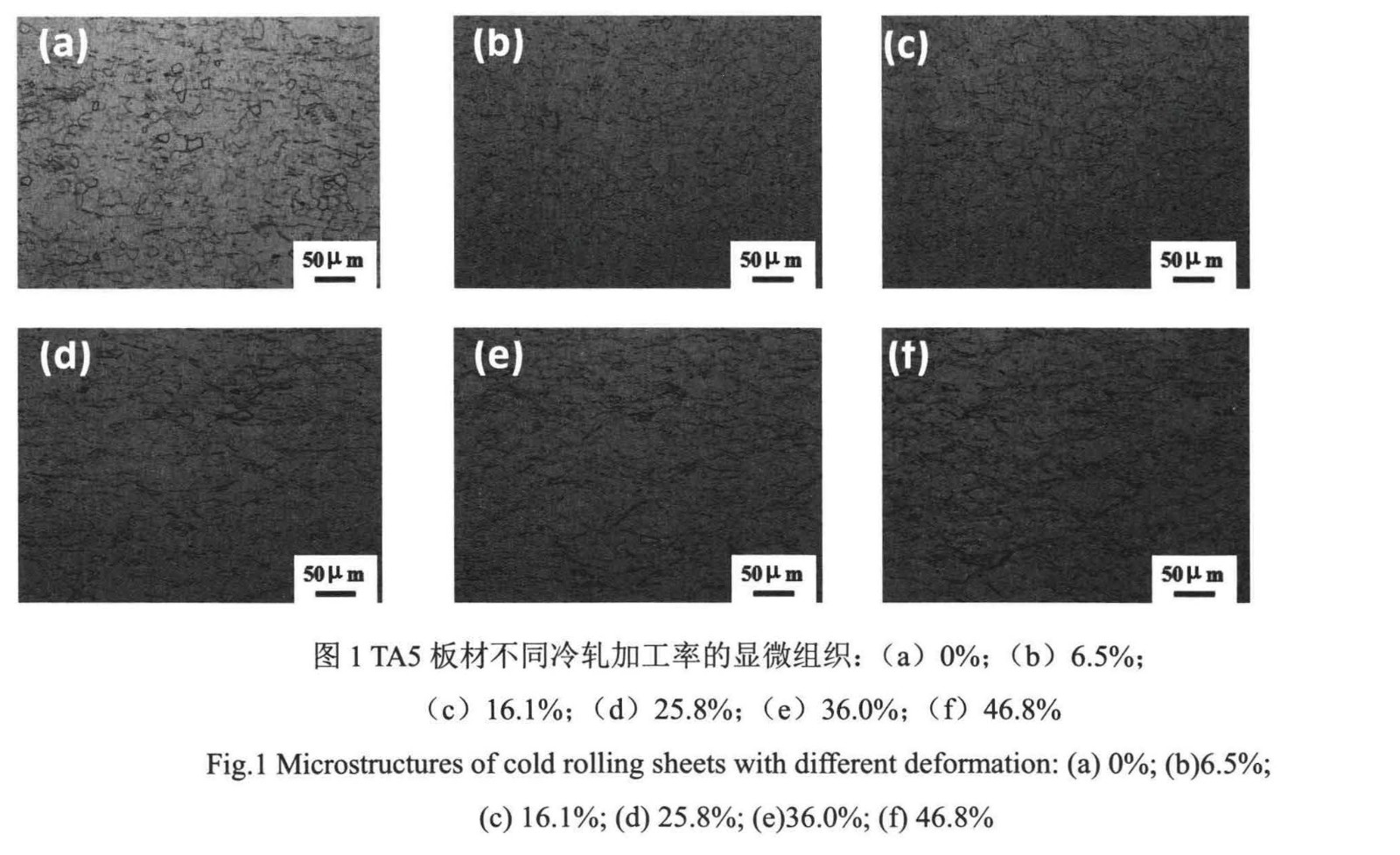

3.3 TA5板材的冷軋加工硬化曲線

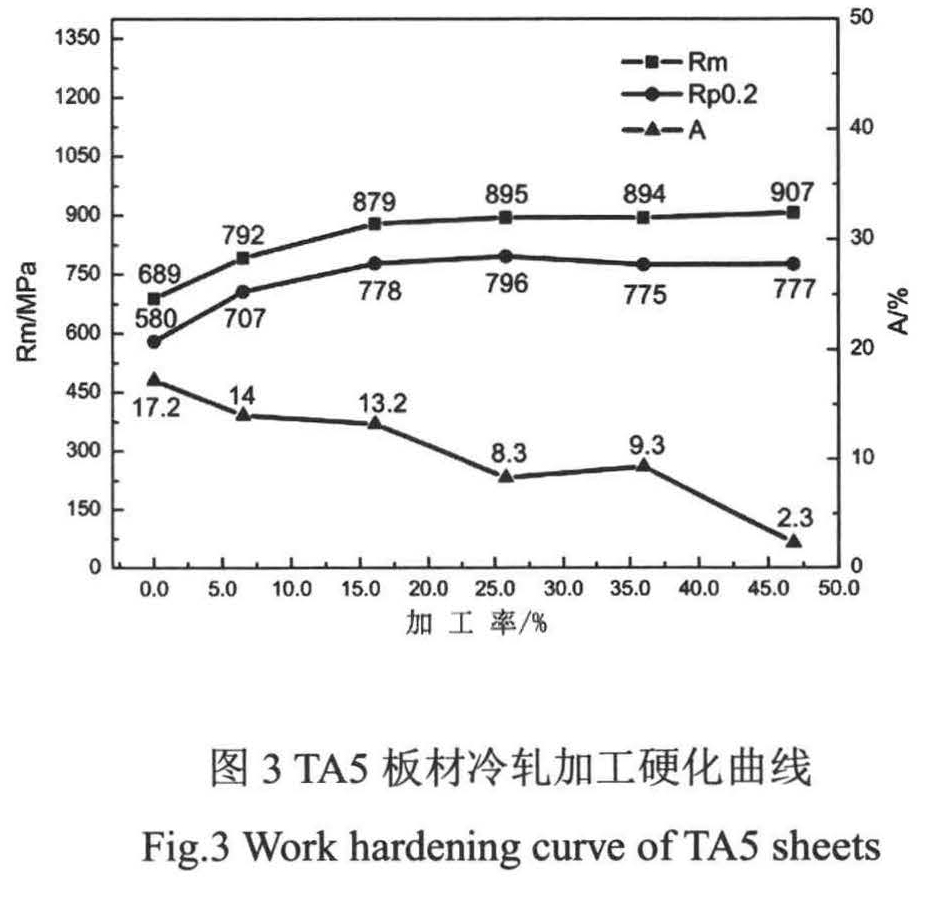

圖3為TA5板材的冷軋加工硬化曲線,從圖中可以看出:(1)抗拉強度和屈服強度隨著加工率增加而增加,而延伸率逐漸下降,這主要是由于隨著冷軋加工率的增加,位錯密度增加,加工硬化加劇【3】。當加工率達到16.1%左右時,抗拉強度和屈服強度曲線趨于水平,說明進入難變形階段;(2)TA5鈦合金板材冷軋加工率達到46.8%時,板材表面出現微裂紋,發生脆性斷裂,無法繼續加工。

結合不同加工率TA5板材組織和加工硬化曲線,可以看出:TA5板材冷軋變形率達到25.8%時晶粒己完全破碎,組織均勻,同時,板材邊部開始出現裂紋,并隨著加工的深入,裂紋逐漸向板材內部延伸,當加工率達到46.8%時,板材發生脆性斷裂。綜上,TA5板材冷軋加工率應控制在25.8--36.0%。

4、結論

(1)TA5板材最大冷軋加工率可達到46.8%,冷軋加工率達到46.8%時,寬展率為2.33%。

(2)TA5板材冷軋加工率應控制在25.8。36.0%比較合理,既能達到細化晶粒的目的,又能合理控制板材邊部裂紋。

參考文獻

【1】孫建科.我國船用鈦合金研究、應用與發展【J】,北京:金屬學報,2002,38:33-36.

【2】稀有金屬材料加工手冊編寫組.稀有金屬材料加工手冊【M】.北京:冶金工業出版社,1984:47l_479.

【3】Swann,P.R.Electron Microscopy and Strenth ofCrystals[J],Interscience New York,1963:132.

相關鏈接