- 2023-03-01 06:27:10 TA2鈦板室溫拉伸方法及速率對試驗結果的影響

- 2023-02-15 05:23:56 定制航空化工用TA2鈦板 鈦桶 鈦棒 按圖紙批量生產

- 2023-02-04 21:22:05 現貨供應TA2工業鈦板 熱軋冷軋 最小厚度0.3mm薄鈦板

由于工業純鈦具有較好的綜合性能和優異的耐蝕性能,使它成為許多工業部分不可缺少的結構材料。如果是在水中,它可以在短時間里和氧發生反應,在其表面形成致密的氧化膜,使鈦產生良好的耐腐蝕性。鈦表面鈍化膜具有很強的自愈再生能力,即使在機械磨損的情況下也能快速生成新的氧化膜,完全滿足鈦在一般條件下的耐腐蝕要求。使得爆炸 ~ 軋制 ~ 鈦鋼復合板成為電廠煙囪內襯鋼筒的首選材料。

1、 工業純鈦TA2的性能特點

1.1 物理性能

鈦呈銀白色,熔點高,導熱性差,線膨脹系數小,電阻率大。相對于其他金屬材料而言,鈦的密度小、強度高[1-3]。

鈦的密度,僅為鐵的 57.4%,銅的 50.7%。鈦合金的硬度性質最大的一部分應用在常用工業合金中,使用率是不銹鋼的3.5 倍,鋁合金的 1.3 倍,鎂合金的 1.7 倍。

1.2 化學性能

鈦化學性質活潑,與氧有很強的親和力,室溫下潔凈的表面也會迅速形成穩定而堅韌的氧化膜。鈦的化學活性隨著溫度的提高而增強,在高溫下氧化膜的厚度將增加。溫度高于 648℃時,抗氧化能力急劇下降。鈦在固態狀態下可吸收氣體,加熱至 300℃時,就開始吸收氫。加熱至 400℃時,可以吸收氧[4]。在 600℃時可吸收氮。當鈦中氣體元素增加后,其強度也會顯著增加,而塑性急劇下降,所以氫、氧、氮是鈦的有害元素。

2 、焊接性分析

2.1 化學成分和力學性能

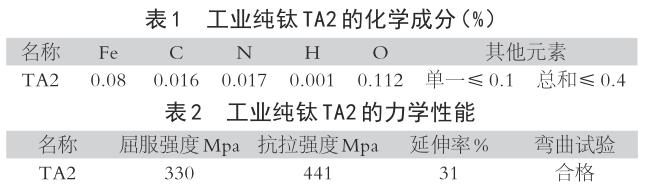

TA2 的化學成分和力學性能數據可以由寶雞市永益鈦制品有限公司的材質證明得知,分別見表 1 和表 2 所示,TA2 批號為 :20158-4。

2.2 鈦TA2 的焊接特點

2.2.1 焊接接頭晶粒易粗化

TA2 特殊的物理性能決定了在焊接時容易出現焊接接頭組織粗化,從而造成塑性和韌性降低[5,6]。因此在焊接時對熱輸入要嚴格控制,一般宜采用小電流,快速焊。

2.2.2 焊接接頭脆化

TA2 容易受氣體等雜質污染而脆化。然而,隨著溫度的升高,鈦吸收氧、氮和氫的能力顯著提高,加熱至 300℃時,就開始吸收氫。加熱至 400℃時,可以吸收氧。在 600℃時 可吸收氮[7]。氫會導致鈦的塑性和韌性降低,導致氫脆。溫度越高,鈦的氧化膜會變得多孔,在鈦中形成硬化層,降低鈦的塑性。因此,在焊接過程中應妥善保護溫度在 400℃以 上的熔池、焊縫及熱影響區 ( 包括背面 )。

2.2.3 焊接裂紋

氫是冷裂紋形成的主要原因。在擴散過程中,氫會從固溶體中析出 TiH。TiH 析出過程會產生較大的體積變化和較大的內應力[8]。為了避免冷裂紋的出現,有必要著重預防氫 的危害。在設計焊接工藝時,可以通過控制氫、氮等雜質元素來減少裂紋。

2.2.4 氣孔

在 TA2 焊接中氣孔串是最常見的缺陷之一。主要作用是降低焊接接頭的疲勞強度[9]。孔隙度可以把接頭疲勞強度降低至少一半。鈦焊接接頭的氣孔有三部分 :冶金反應產生的氣孔、外部空氣進入時形成的氣孔和油水分解產生的氣孔。①焊接前由于清洗不到位,有些焊絲油會附著在鈦表面,這種情況是造成氣孔的主要原因。在焊絲加工過程中產生的殘馀潤滑劑,在拋光過程中產生的殘馀磨料顆粒的斷裂,以及,長期運作過程中很容易有殘馀水分附著在焊接槽的附近,久而久之而容易形成氣孔。②氫。氫主要來源是由于焊絲中氫的含量過高、溝槽和空氣中的水分。改善措施 :

焊絲選用含氫量低的,工作中采取措施有效避免水污染和空氣污染。同時更為重要對氣孔的數量有影響的兩個因素 :第一,不同的焊接方法。一般情況,氬鎢弧焊產生的氣孔相對 電子束焊接更少。第二,焊接工藝參數。焊接參數、固定焊接工藝、氣體純度、焊縫冷卻速度等都影響氣孔的形成[10]。

2.2.5 焊接變形

低碳鋼的雙倍彈簧模量才能達到鈦的彈性模量。導熱系數是鋼的 1/4,銅的 1/23,鋁的 1/3。所以才焊接過程中,它會產生很大的焊接變形。冷卻后的鈦回彈性大,約為不銹鋼 的兩倍,焊接矯正困難。因此,在焊接過程中,有必要解決在如果防止焊接變形這一問題,可以從優化焊接工藝、工件配裝兩方面入手[11]。此外,焊接前定位焊接和鈦的約束可以有效地減小焊接后的角變形和彎曲變形。

3、 焊接工藝

3.1 焊接方法

鎢極氬弧焊 GTAW 適用于厚度在 3mm 以下的鈦及鈦合金的焊接,母材厚度小于 2mm 的 I 形坡口對接接頭可不加焊絲進行焊接。考慮到現場實際情況,鎢極氬弧焊GTAW 是最佳選擇。

3.2 焊接材料

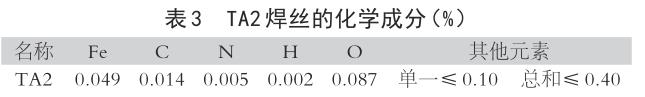

選用焊絲的成分要和被焊母材相近,雜質越少越好 ;因此根據 TA2 的性能特點和目標產品煙囪鋼內筒內襯的性能要求,再結合煙囪鋼內筒內襯的化學成分和力學性能,選用寶雞萬德公司金屬有限公司根據 GB/T3623-2007 生產的直徑為 2.0mm 的焊絲,其的化學成分如表 3 所示,焊絲的證書編號 :20170216-01。

3.3 焊前準備

由于現場施工時,所有焊接接頭均為 T 型接頭,結合現場實際情況,選用 T 型接頭進行工藝評定試驗。焊前清理包括機械清理、化學清理。①機械清理 :針對難以進行化學清 理的表面污染。②化學清理 :對于較薄的氧化膜,可以采用酸洗工藝,酸洗后用水沖洗、干燥。

3.4 焊接工藝參數

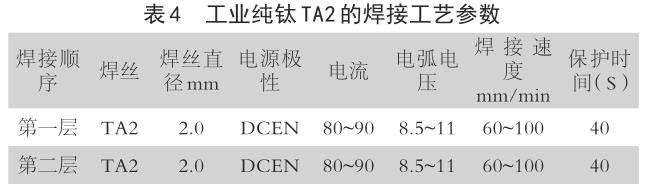

焊接時過大的焊接電流和焊接電壓將造成焊接接頭晶粒粗化,并且過大的焊接熱輸入提高焊接變形的風險;因此,一般宜采用小電流,快速焊。過小的焊接電流和焊接電壓到時有利于降低焊接熱輸入,但是熱輸入過小又嚴重影響生產效率。因此,焊接時適宜的焊接工藝參數尤為重要,具體如表 4 所示。

4、 試驗結果

4.1 外觀

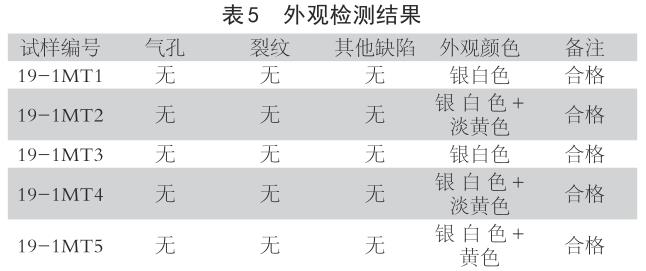

根據 ASME 第Ⅸ卷中的 QW-462.4(a)對焊接試件切割成 5 個試樣,5 個試樣的外觀檢測情況見表 5。

4.2 宏觀金相

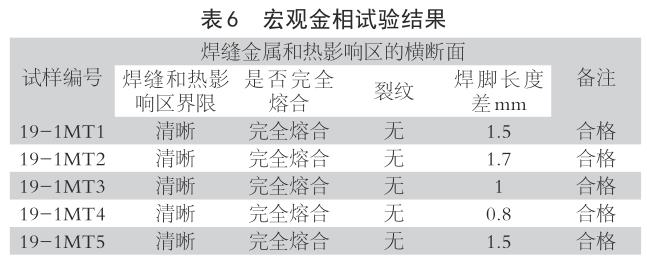

把 5 個試樣根據 ASME 第Ⅸ卷中的 QW-183 的要求進行了宏觀金相試驗(見表 6)。

4.3 試驗結果分析

(1)5 個試樣的外觀顏色為銀白色、淡黃色和黃色 ;結果合格。

(2)5 個 試 樣 的 焊 縫 金 屬 和 熱 影 響 區 橫 斷 面 完 全 熔合、無裂紋,且焊腳長度差均不大于 3mm,宏觀金相滿足ASME 第Ⅸ卷中的 QW-183 的要求,結果合格。

5、 結論

工業純鈦 TA2 的焊接過程,一定要控制好機械清理 ~化學清理 ~ 焊接環境控制 ~ 焊接工藝參數 ~ 保護氣體保護時間這五個環節。這些環節每一個都特別重要,缺一不可。

在某電廠煙囪鋼內筒爆炸 ~ 軋制 ~ 鈦鋼復合板施工實踐中,從以上五個環節著手,嚴格控制施工工藝,工業純鈦 TA2 的焊接取得了很好的效果。

參考文獻:

[1]張喜燕,鈦合金及其應用,北京 :化學工業出版社,2005.

[2]Myers J R,林永新,鈦及鈦合金的腐蝕特性和應用 [J],稀有金屬材料與工程,1985,(05):48 ~ 55.

[3]王安安,樊愛民,龍晉民等,鈦合金腐蝕行為的研究 [J],昆明工學院學報,1995,(02):75 ~ 80.

[4]黃魁元,鈦及鈦合金在酸性介質中的腐蝕及緩蝕劑 [J],石油與天然氣化工,1996,(01):47 ~ 51.

[5]張延生,孟慶林,工業純鈦牌號的對照和選材 [J],鈦工業進展,1994,(05) :23 ~ 27.

[6]孟慶林,周明科,我國鈦及鈦合金標準的現狀與分析 [J],鈦工業進展,1999,(01):1 ~ 8.

[7]司玉光,工業純鈦的焊接缺陷原因分析與預防措施 [J],裝備制造技術,2012,(07) :193 ~ 194.

[8]齊嶸,淺論鈦管道焊接 [J],化工設計,2006,(04):20 ~ 24.

[9]凌堃,焊接熱輸入對鈦材焊接接頭性能的影響 [J],焊接技術,2011,(04) :29 ~ 31.

[10] 鄧勇強,焊接變形的影響因素與控制措施綜議 [J],科技資訊,2012,(23) :108.

[11] 牛玉宏,論鈦的焊接性及工業純鈦的現場焊接[J],焊接技術,2001(9):62.

yongyiti.com

永益鈦手機網