引言

鈦及鈦合金因具有比強度和熱強度高,良好的塑性、韌性、高低溫性能以及優異耐腐蝕性和生物相容性等優點[1],在航空航天制造、石油化工、船舶、海洋開發、電工電力和生物醫學等領域得到廣泛應用[2-4]。工業純鈦薄板在焊接過程中容易產生變形,此外極易與空氣中各種成分發生反應,產生脆性相大大降低焊接接頭的塑性和韌性,嚴重降低焊接接頭質量[5-7]。目前主要使用鎢極氬弧焊、等離子弧焊、激光焊和電子束焊等焊接方法來對工業純鈦進行焊接研究,相對于其他焊接方法,激光焊接具有能量集中、焊縫成形好、焊后變形小、生產效率高等顯著優勢,完全滿足現代焊接構件高精度和高效率要求,其焊接接頭質量高,在鈦及其合金領域發展迅速[7-8]。目前激光焊接工藝參數對鈦及其合金焊縫成形及組織性能研究較多,但對其系統研究及其焊縫耐蝕性研究相對較少。

本文針對 0.5 mm TA1 鈦合金超薄板激光焊接關鍵參數(焊接速度、激光功率)進行深入研究,探討了不同焊接參數對焊縫微觀組織演變規律的影響,并闡明了其對焊縫力學性能和耐蝕性的作用機制。研究結果為工業純鈦 TA1 在工業生產中提高生產效率提供理論支撐,同時為其激光焊接生產與工藝參數的制定及推廣應用提供理論及技術支撐。

1 、試驗材料及方法

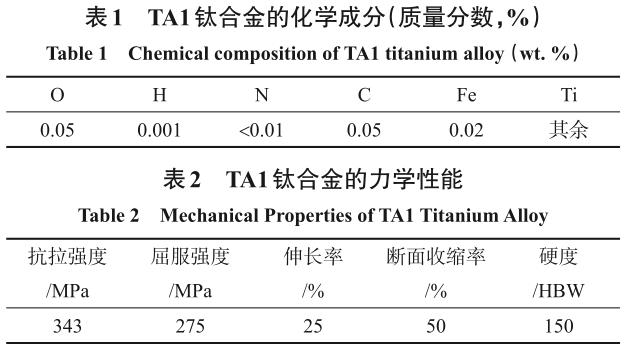

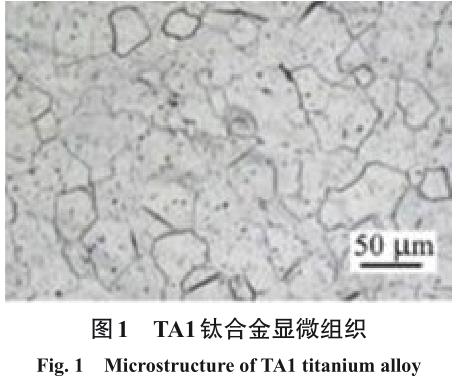

試驗材料為退火狀態下30 mm×50 mm×0.5 mm的工業純鈦TA1板材,化學成分見表1,力學性能見表2。母材顯微組織主要為單一等軸α相,晶粒大小一致,均勻分布,如圖1所示。

使用 YLS-4000 光纖激光器進行激光焊接試驗,該激光器最大輸出功率為 4 kW,最小輸出功率為 400 W,光纖芯徑為 200μm,工作波長 1070 nm。

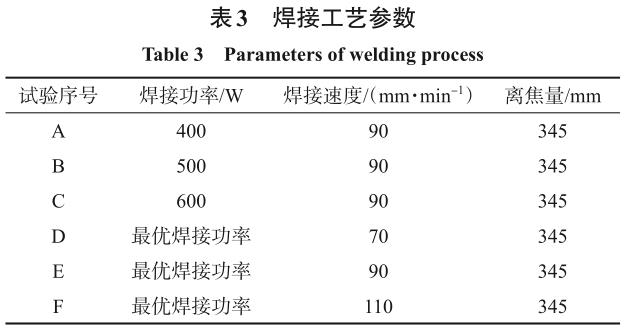

激光焊接過程中,焦距設定為 400 mm,準直器長度為160 mm。焊接方式采用對接焊,為防止焊接區域氧化,采用純度為99.9%的氬氣作為保護氣體,正面保護氣體流量 15~20 L/min,尾部保護氣體流量為10~15 L/min,并在背部使用襯墊進行保護。在保持焊接速度恒定的情況下,通過調整焊接功率,選擇綜合性更好的焊接功率。進一步在此焊接功率下,通過改變焊接速度,對焊縫性能進行了詳細研究,相關數據如表3所示。

2 、結果與分析

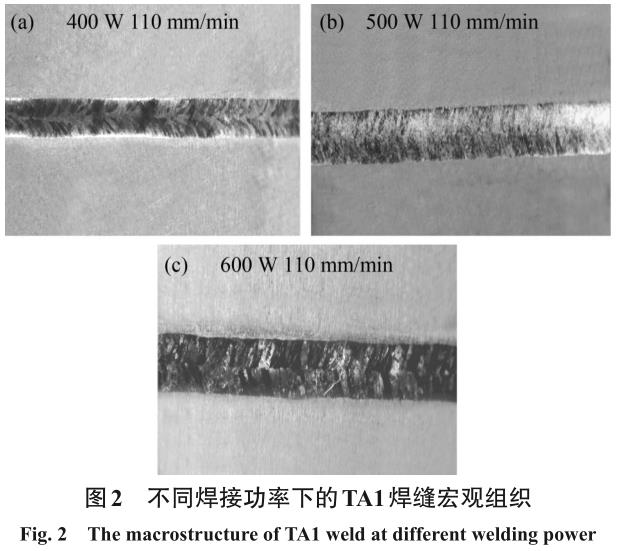

圖 2 為采用 XTL-165 系列體視顯微鏡觀察到的不同功率下所獲 TA1 焊縫宏觀形貌。當焊接速度及其他工藝參數保持不變時,激光功率對焊縫熔寬有顯著影響。由圖可知,隨著激光功率的增加,縫寬度逐漸增加,這是單位面積內熔化的TA1量不斷增加所致。

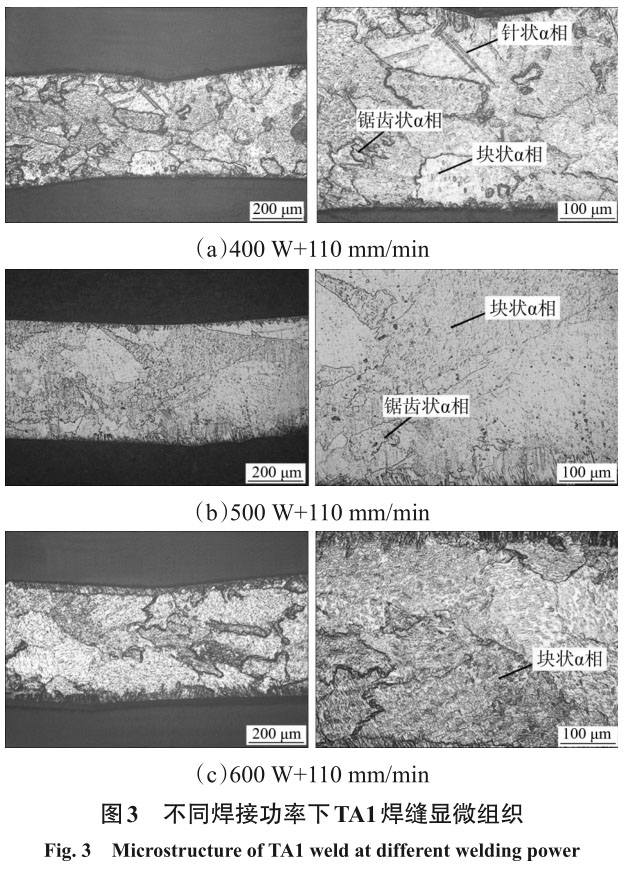

圖 3 為對應圖 2 焊縫的顯微組織。由圖可知,隨著焊接功率增加,晶粒尺寸越來越大。這是因為焊接功率增加,熱輸入加大,材料在高溫下的停留時間延長,為α相晶粒的生長提供了更多的時間,最終形成較大的晶粒[9-10]。當焊接功率為 400 W 時(見圖 3a),晶粒細小且界限分明,便于分析和觀察母材、熱影響區及焊縫區的位置和形貌。然而,TA1鈦合金純度高且雜質含量少,且易在機械拋光過程中產生形變和孿晶,這些孿晶是晶體中的一種特殊缺陷結構,會干擾正常的顯微組織觀察。在HAZ的中間部分,組織較為粗大,這是由于激光焊能量集中、熱輸入大以及 TA1 鈦合金散熱速度慢,從而促進了晶粒的進一步生長。此外,距離焊縫越近的區域,晶粒尺寸越大,而熱影響區范圍相對較小,約為1 mm,這一現象體現了激光焊接能量集中、熱影響區小的優點。右圖為焊縫區域放大圖,焊縫區存在明顯的塊狀α相、鋸齒狀α相及少量的針狀α相。這是因為材料散熱差、冷卻速度不一致導致高溫 β 相在快速冷卻過程中轉變成鋸齒狀α相和針狀α相。

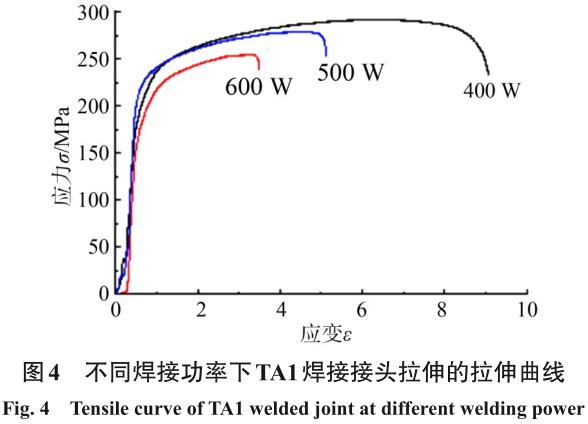

圖4為對應激光功率的TA1焊接接頭拉伸測試應力-應變曲線。由圖可知,隨著焊接功率的增加,接頭的抗拉強度呈現下降趨勢,分別為293.5 MPa、278.5 MPa 和 249.5 MPa。焊接功率為 400 W 時,接頭斷裂于母材,這是因為母材區域顯微組織大多為等軸 α 相,這些等軸 α 相在拉伸過程中易發生位錯運動且 α 相數量較多,使得母材區域具有較好的塑性。在受到拉伸力時,母材區域會發生塑性變形形成頸縮,最終導致母材區域發生斷裂;由于激光焊接能量高而集中,且冷卻速度較快,導致焊縫和熱影響區存在大量鋸齒狀 α 相及少量針狀 α 相,對焊縫及熱影響區的晶粒起到強化作用,其次焊縫為平行于軋制的焊接,導致其抗拉強度低于焊縫[11]。焊接功率為 500 W 時,接頭斷裂于熱影響區。這是因為在較高的焊接功率下,熱影響區長時間處于過熱狀態,導致晶粒長大變粗。一般來說,晶粒越細,晶界之間的交錯越緊密,連接也更牢固[11],這有利于提高焊接接頭的強度和塑性。同時,細晶粒也有助于將塑性變形均勻分布在晶粒之間,減少內應力,從而增強焊接接頭的性能。然而,在500 W功率下,熱影響區中的針狀 α 相和鋸齒狀 α 相數量減少,導致該區域的強度顯著降低,拉伸時在熱影響區發生斷裂。當焊接功率為 600 W 時,焊接接頭斷裂仍然在熱影響區,這是因為過大的熱輸入導致晶粒粗化。綜上,功率為400 W的焊接試樣拉伸強度最高,隨著激光功率的增加,熱輸入的增加導致焊接接頭粗晶脆化,大大降低接頭的拉伸強度。

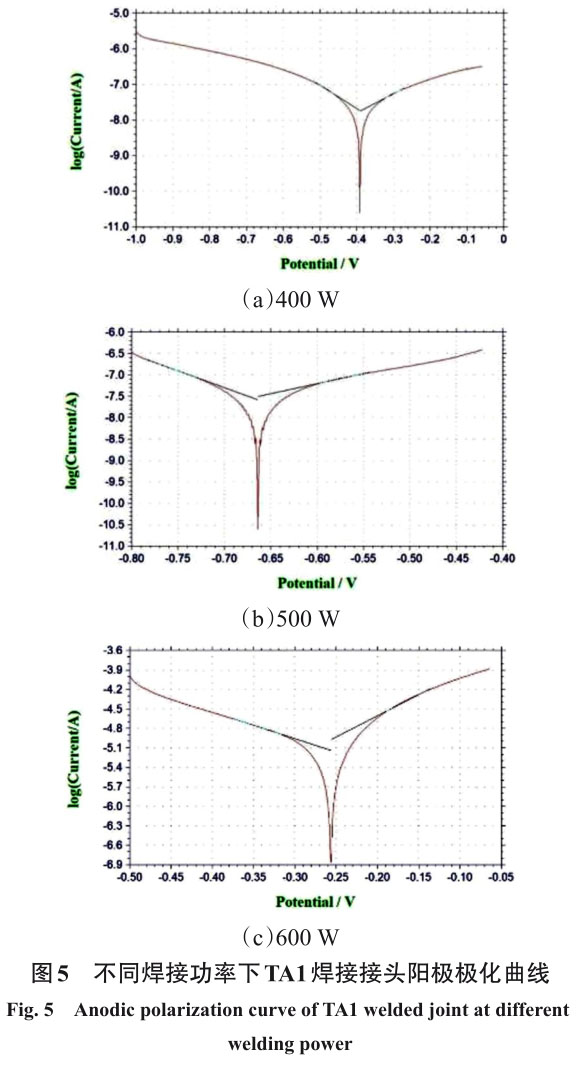

基于三電極電化學測試系統,通過電化學腐蝕方法,研究不同焊接功率下TA1焊接接頭的耐腐蝕性能變化,如圖 5 所示。試驗模擬了 TA1 鈦合金在海水中的腐蝕行為,其中陽極發生化學反應導致Ti失去電子變為Ti4+,陰極H+得到電子析出氫氣[12-13]。

通過比較接頭的腐蝕電流密度和阻抗大小來評判各功率下焊接接頭抗腐蝕能力。

腐蝕電流密度的大小反映了腐蝕速率的快慢,電流密度越小,材料的耐腐蝕性越好。由圖5可知,400 W 的接頭腐蝕電流密度最小,600 W 的腐蝕電流密度最大。而阻抗與此相反,400 W 的 TA1 焊接接頭更耐腐蝕。這是因為焊接功率小,熱輸入小,晶粒會越細小,晶內缺陷數量減少,參與腐蝕活性點的數量也隨之減少;其次,熱輸入越小,溫度越低,母材熔化量少,組織越均勻,焊接接頭內部形成原電池概率下降,試樣耐腐蝕性能越好。同時,在以上參數中可以發現,當焊接功率超過500 W,抗腐蝕性能會急劇下降。為了保證生產效率,最終確定了500 W的焊接功率來進行焊接速度參數的確定。

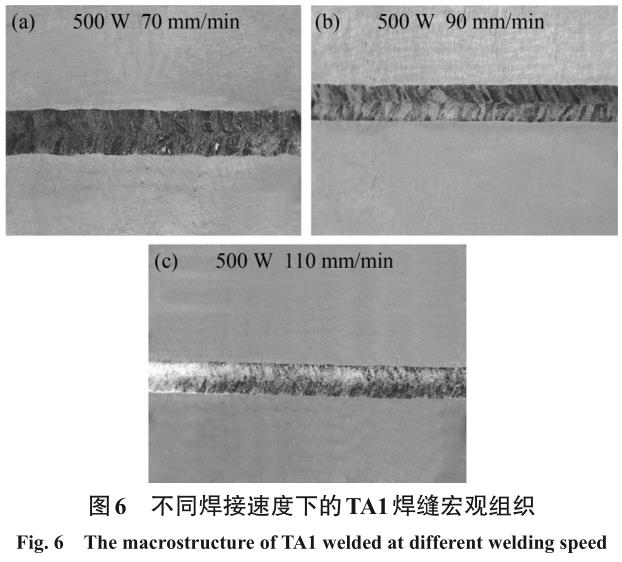

圖 6 為 500 W 激光功率下、不同焊接速度所獲焊縫宏觀形貌。由圖6可知,隨著焊接速度的提高,焊縫寬度逐漸減小,焊縫邊界趨于平直,焊縫表面組織逐漸細化。焊接速度越小,晶粒生長方向與熔池運動方向的夾角越小,晶粒主軸彎曲程度越大;焊接速度越快,夾角越大,晶粒主軸幾乎垂直于焊縫中心。這是由于晶粒沿溫度梯度較大方向生長,在垂直于熔池邊界方向溫度梯度最大[14-15]。當冷卻速度最快方向與晶粒最易生長方向一致時,最有利于晶粒生長,晶粒可以生長到熔池中心,形成粗大的柱狀晶體,焊縫中心形成等軸晶。一般情況下,由于等溫曲線呈現彎曲狀態,曲線上每一點法線方向不斷變化,晶粒的生長方向也隨之變化,從而形成彎曲的柱狀晶體。

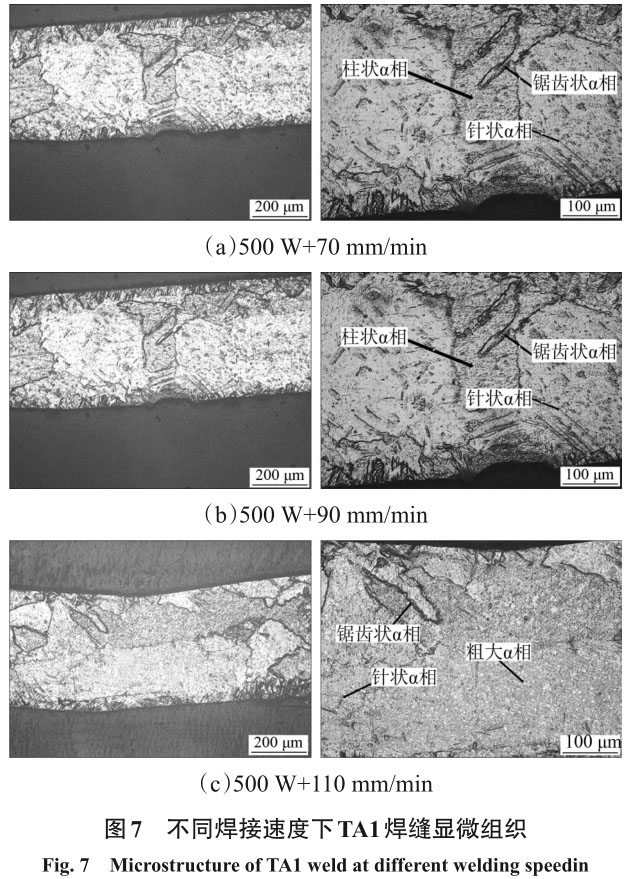

圖 7 為 500 W 激光功率、不同焊接速度下 TA1合金焊縫微觀組織。由圖7a可知,焊縫由粗大的柱狀和塊狀α晶粒、鋸齒狀α晶粒及少量針狀α晶粒組成。熱影響區與母材有明顯的交界,該區域中晶粒形狀不規則,多為鋸齒狀晶。從圖中可知,焊縫中心存在一個弧坑,這是由于激光焊接的高功率密度和大熱輸入導致熔池中的金屬蒸氣大量逸出,推動熔池表面金屬向兩側移動,冷卻凝固時兩側金屬未能及時回流,從而在焊縫中心形成凹陷。由圖7b可知,焊縫中心由粗大α晶粒和鋸齒狀α晶粒組成,有少量針狀 α 晶粒分布,焊縫與熱影響區之間無明顯交界。熱影響區與母材之間的界限清晰,HAZ內部分是較為粗大α晶粒和大量鋸齒狀α晶粒。在圖7c所示焊縫中,塊狀α晶粒尺寸明顯減小,鋸齒狀和針狀 α 晶粒分布較多,HAZ 組織相對細小。α 晶粒尺寸及形態受焊接參數的影響,在不同焊接速度下,焊接的熱輸入不同,焊縫組織中塊狀 α 晶粒和鋸齒狀α晶粒的大小會發生改變。激光焊接過程是一個快速加熱和快速冷卻凝固結晶過程,柱狀晶在此條件下沿著熔合線向焊縫中心快速發展,組織結晶方向與最大溫度梯度方向相一致。對比圖7中焊縫晶粒的尺寸可知,隨著焊接速度的增大,晶粒尺寸逐漸減小,這是因為焊接速度的增加導致焊縫熱輸入顯著降低,沒有足夠能量支撐晶粒長大。同時,圖7a焊縫上部缺口也表明在焊接功率不變的情況下,當焊接速度較小時,由于熱輸入過大,容易在焊縫處產生焊接缺陷。

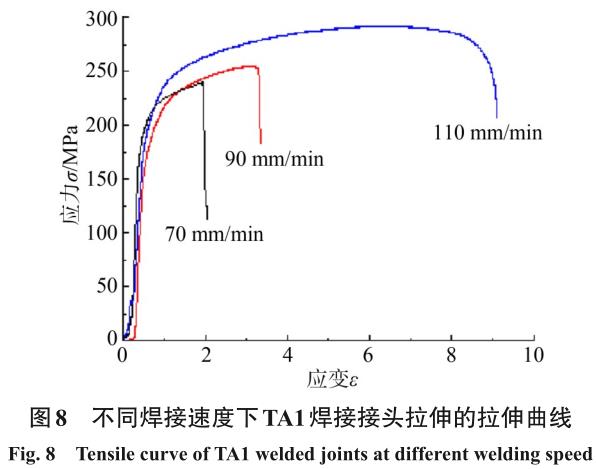

圖 8 是 500 W 激光功率、不同焊接速度下 TA1接頭拉伸試樣的室溫拉伸曲線。由圖可知,當焊接速度為 70 mm/min、90 mm/min、110 mm/min 時抗拉強度分別為 240.3 MPa、255.8 MPa、285.5 MPa。斷裂位置分別位于HAZ、HAZ、母材。這表明,在焊縫完全熔透且無缺陷的情況下,隨著焊接速度的增加,接頭的抗拉強度逐漸增大。且110 mm/min焊接速度下試樣的延伸率更高,這是因為較低的焊接速度導致較大的熱輸入,使焊縫在高溫停留時間較長,熔池過熱,促進了 β 鈦晶粒的快速生長,并在冷卻過程中形成粗大的 α 晶粒,這些粗大晶粒導致材料的脆化,從而降低其力學性能,使得在拉伸過程中更容易發生斷裂。隨著焊接速度的增大,線能量減小,晶粒逐漸細化,由于細晶強化,細化的晶粒在受到拉力作用時,塑性變形分散到更多的晶粒內進行。并且晶粒越細小,晶界面積越大,晶界曲折程度越高,位錯滑移至晶界前被晶界阻擋,使得塑性變形無法傳播到相鄰晶粒中,裂紋擴展困難[16-17]。

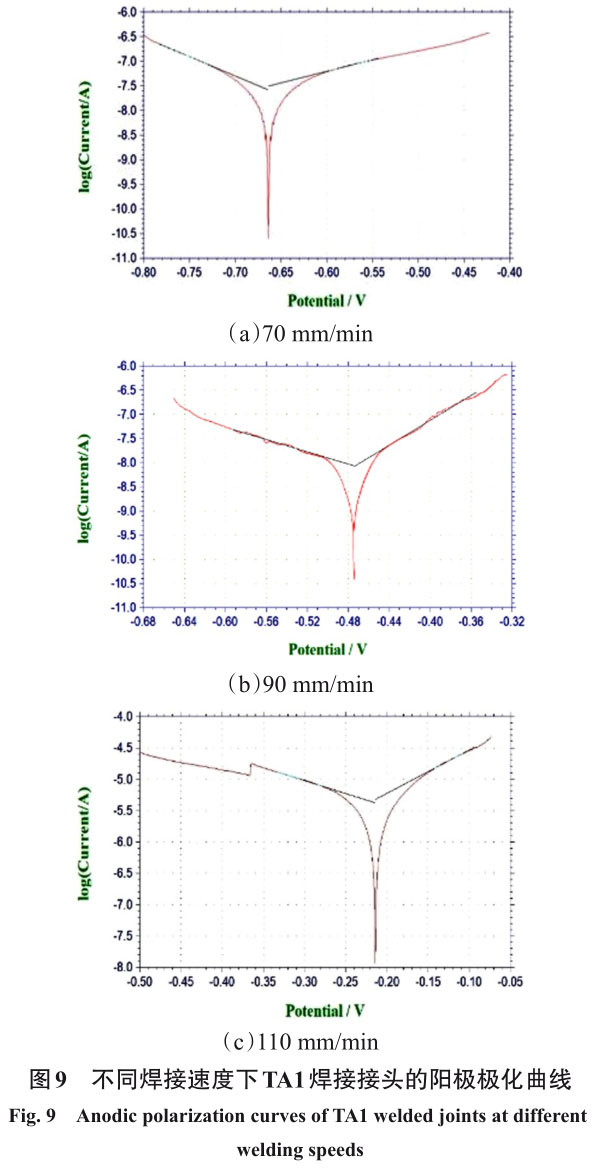

圖 9 為 500 W 激光功率、不同焊接速度下 TA1焊接接頭陽極極化曲線。由圖可知,各曲線均無明顯鈍化區間。隨著焊接速度增加,腐蝕電位逐漸增大,表明接頭的耐腐蝕性能逐漸增強,焊接速度為110 mm/min 時接頭的耐腐蝕性能最好。盡管焊接速度為 90 mm/min 接頭腐蝕速率最小,110 mm/min的腐蝕速率最大,但從整體來看腐蝕速率區別不大。這是由于鈦材本身具有良好的耐蝕性,且激光焊接能量集中,對母材影響較小,所以焊后接頭依然保持較好的耐腐蝕性能[18]。

3 、結論

(1)結合生產效率和焊接接頭性能,本研究確定了本次的優化工藝參數:激光功率為500 W,焊接速度為110 mm/min。

(2)TA1 焊接接頭抗拉強度隨著焊接功率的增大不斷下降,激光功率為 400 W 時抗拉強度為293.5 MPa,此時焊縫區組織為粗大α晶粒、鋸齒狀α晶粒和少量針狀α晶粒,熱影響區組織構成為粗大α晶粒和不規則鋸齒狀α晶粒,并且由于焊接功率小,熱輸入小,晶粒會越細小,晶內的缺陷數量會減少,參與腐蝕活性點的數量也隨之減少,故 400 W 下TA1激光焊焊接接頭更耐腐蝕。

(3)TA1焊接接頭在焊接速度為70 mm/min時,焊接接頭焊縫中心顯微組織為粗大α晶粒和少量針狀 α 晶粒,當焊接速度為 110 mm/min 時,抗拉強度為 285.5 MPa,焊縫中心顯微組織為針狀 α 晶粒;接頭熱影響區的顯微組織均為粗大α晶粒和不規則鋸齒狀α晶粒;隨焊接速度增大,焊接接頭晶粒尺寸減小,抗拉強度增大,耐腐蝕性能最佳。

參考文獻:

[1] 王曉敏,董尚利,周玉. 工程材料學[M]. 黑龍江:哈爾濱工業大學出版社,2005:170-179.

[2] 黃瑞生,方乃文,武鵬博,等 . 厚壁鈦合金熔化焊接技術研究現狀[J].電焊機, 2022, 52(06):10-24.

HUANG R S, FANG N W, WU P B, et al. Research status of thick-walled titanium alloy fusion welding technology[J]. Electric Welding Machine,2022,52(06):10-24.

[3] 白威,李大東,李軍,等 . TA1 中厚板電子束焊接頭組織及力學性能[J]. 電焊機, 2017, 47(02):31-35.

BAI W, LI D D, LI J, et al. Microstructure and me‐chanical properties of electron beam welded joint of TA1 plate[J].Electric Welding Machine,2017,47(02):31-35.

[4] 李興宇,李芳,華學明,等 . 工業純鈦 TA2 板激光焊接工藝[J]. 電焊機,2018, 48(07):27-32.

LI X Y,LI F,HUA X M,et al. Laser welding technol‐ogy of industrial pure titanium TA2 plate[J]. Electric welding machine, 2018,48(07):27-32.

[5] 梁春雷,李曉延,鞏水利,等 . TC4 鈦合金薄板激光焊接頭疲勞性能研究[J]. 材料工程, 2006(4):48-51.

LIANG C L,LI X Y,GONG S L,et al. Study on Fa‐tigue Property of Laser Welded Joints of TC4 Titanium Alloy Sheet[J]. Journal of Materials Engineering, 2006 (4):48-51.

[6] 程東海,黃繼華,楊靜,等. 激光疊焊接頭顯微組織及力學性能分析[J]. 焊接學報,2009,30(03):85-88.

CHENG D H,HUANG J H, YANG J, et al. Micro‐structure and mechanical properties analysis of laser lap welding joint[J]. Transactions of The China Welding Institution, 2009,30(03):85-88.

[7] Behzad F,Wayne S F,Gladius L,et al. A Review on Melt-Pool Characteristics in Laser Welding of Metals [J]. Advances in Materials Science and Engineering,2018. https://doi.org/10.1155/2018/4920718.

[8] Carvalho S M,Baptista C A R P,Lima M S F. Fatigue in laser welded titanium tubes intended for use in air‐craft pneumatic systems[J]. International Journal of Fa‐tigue,2016,90:47-56.

[9] 劉浩東,胡芳友,戴京濤,等. 超聲跨態處理對TC4鈦合金激光焊縫組織與硬度的影響[J]. 稀有金屬材料與工程,2018,47(2):624-629.

LIU H D,HU F Y,DAI J T,et al. Effect of Ultrasonic Vibration on Microstructure and Hardness of TC4 Tita‐nium Alloy Laser Welding Joints[J]. Rare Metal Mate‐rials and Engineering,2018,47(2):624-629.

[10] Zhu Y P,Li C Y,Zhang L Y. Corrosion resistance and antibacterial activity of different zones in TA2 weld‐ment by TIG welding[J]. Rare Metals,2014,39:1449-1456.

[11] Lu W,Shi Y,Lei Y,et al. Effect of electron beam weld‐ing on the microstructures and mechanical properties of thick TC4-DT alloy[J]. Materials & Design,2012,34:509-515.

[12] Neo T K,Chai J,Gilbert J L, et al. Mechanical proper‐ties of titanium connectors[J]. International Journal of Prosthodontics, 1996, 9(4):379.

[13] 陳錫源, 陳俐, 常明, 等 . SP700 鈦合金激光焊的焊縫成形與性能分析[J]. 焊接學報, 2018, 39(6):121-125.

CHEN X Y,CHEN L,CHANG M,et al. Study on weld shaping and joint properties for SP700 titanium alloy of laser welding[J]. Transactions of The China Welding Institution,2018,39(6):121-125.

[14] 方乃文,黃瑞生,龍偉民,等. 填充金屬對TC4鈦合金激光填絲焊接頭組織性能影響[J]. 稀有金屬材料與工程,2023,52(5):1725-1736.

FANG N W, HUANG R S, LONG W M, et al. Effect of Filled Metal on Microstructure and Properties of TC4 Titanium Alloy Laser Filled Wire Welded Joint[J]. Rare Metal Materials and Engineering, 2023,52(5):1725-1736.

[15] Yang X Y,Chen H,Zhu Z T,et al. Stress corrosion be‐havior of narrow-gap rotating laser welding of thick Al-Mg alloy joint[J].International Journal of Modern Physics B, 2020,34:2040062.

[16] 周洋,孔諒,王敏,等. 鈦及鈦合金焊接接頭腐蝕性能研究現狀[J].電焊機, 2018, 48(07):46-50+75.

ZHOU Y, KONG L, WANG M, et al. Research status of corrosion properties of welded joints of titanium and titanium alloys[J]. Electric Welding Machine, 2018,48(07):46-50+75.

[17] SindoKoua,閆久春,楊建國,等 . 焊接冶金學[M]. 北京:高等教育出版社,2012.

[18] Zhang K,Liu M,Lei Z,et al. Microstructure Evolution and Tensile Properties of Laser-TIG Hybrid Welds of Ti2AlNb-Based Titanium Aluminide[J]. Journal of Materials Engineering and Performance,2014,23(10):3778-3785.

無相關信息

yongyiti.com

永益鈦手機網