鈦及鈦合金以其優異的耐腐蝕性、高強度和輕質特性,在航空航天、化工、醫療等領域得到了廣泛應用[1]。其中,TA1純鈦箔材具有良好的塑性加工性能和焊接性能,因其薄而均勻的特點,在電子、新能源等領域具有廣闊的應用前景[2]。然而,在鈦箔材的冷軋過程中,由于材料本身的特性和工藝參數的復雜性,往往容易出現板型和尺寸精度問題,嚴重影響了產品使用性能要求。

拉矯工藝作為一種重要的后續處理手段,通過對鈦箔材施加一定的拉伸和矯直力,能夠有效改善其板型、表面質量和尺寸精度。拉矯工藝的基本原理是利用拉伸力和矯直力的作用,使鈦箔材在拉伸過程中產生塑性變形,從而消除冷軋過程中產生的殘余應力和表面不平整現象。因此,研究TA1冷軋鈦箔材的拉矯工藝,對于提高鈦箔材的產品質量、降低生產成本、推動其廣泛應用具有重要意義。

1、試驗材料及拉矯工藝

本次試驗所采用的材料為TA1冷軋鈦箔材,規格為0.25m×500m×Lmm。在20輥650mm森吉米爾軋機上,經多道次冷軋加工,從0.6mm厚度鈦箔材精軋到0.25mm,堿洗脫脂后進行在線退火處理,在線退火溫度750~780℃,速度12~15m/min。

本次采用的拉矯設備為23輥拉矯機,拉矯張力設定30~50kN,控制拉伸變形量在0.6%~0.8%,拉矯過程采用的拉矯速度為50~60m/min。

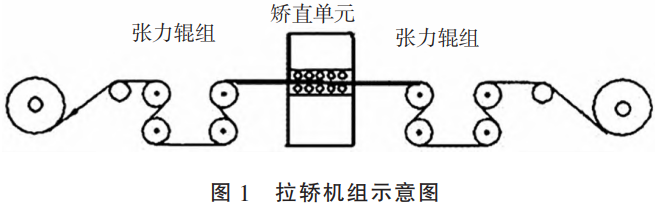

23輥冷拉伸彎曲矯直機如圖1所示,通過23輥拉伸彎曲矯直機可以有效地矯直鈦箔材的板型,經前后2組S輥使鈦箔材承受一定的張力,同時采用小直徑工作輥正反交替彎曲帶材,拉伸應力與彎曲應力疊加,使帶材不等長縱向組織在全厚度上同時塑性延伸拉長,彈性收縮后在全寬度上保持相同長度,從而減小或基本消除導致板型不良的帶材應力,從而獲得較高的平直度。

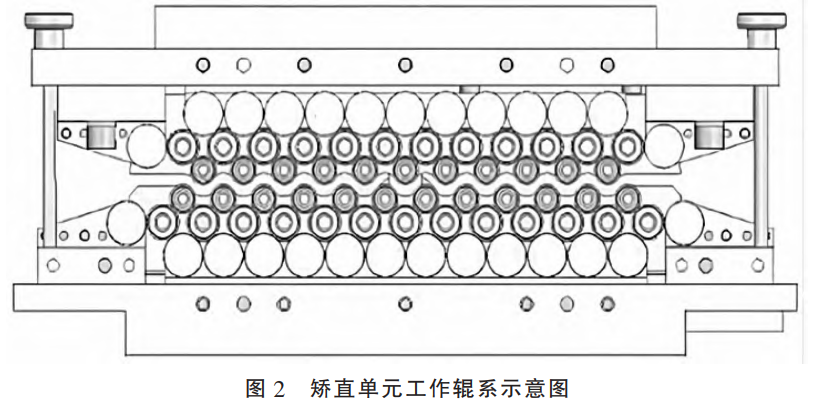

拉轎機上下轎直輥之間的縫隙是可以調節的,如圖2所示。可根據被矯鈦箔材的材質、厚度、板型等不同選擇不同的輥縫,可調節轎直張力T、轎直輥齒合量h、延伸率等參數達到較高的平直度。

2、拉矯對鈦箔材板型、表面變化的影響

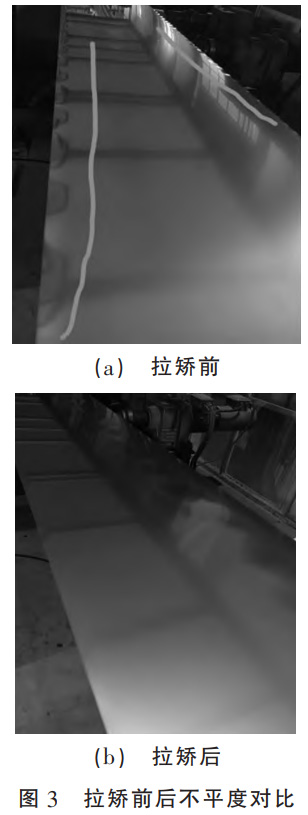

2.1拉矯前后鈦箔材板型的變化

拉矯前后0.25mm鈦箔材的板型前后如圖3所示,從圖3(a)中可以看出,鈦箔經20輥冷軋,堿洗脫脂后,成品在線退火溫度750~780℃,速度12~15m/min后,鈦箔材兩邊存在明顯的單波浪,波浪高度10~15mm/m。從圖3(b)中可以看出,在拉矯設備為23輥拉矯機上進行拉矯,拉矯張力設定30~50kN,控制拉伸變形量在0.6%~0.8%,拉矯過程采用的拉矯速度為60m/min。拉矯前0.25mm鈦箔兩側存在較大的邊浪,經過拉矯后,邊部呈平直狀態,邊浪消失的板型小于等于2mm/m。根據拉矯原理,在鈦箔拉矯過程中,通過對鈦箔材施加一定的拉伸和矯直力,使鈦箔材在拉伸過程中產生塑性變形,從而消除冷軋過程中產生的殘余應力和板面不平整的現象。所以,經23輥拉矯機上拉矯后,0.25mm厚度的鈦箔材,因軋制過程不均勻變形引起單邊浪,再經過退火后,軋制變形引起的內部應變力,得到消除和回復,材料表現出的現象,退火后邊浪變得更加明顯。通過拉矯,材料二次內部應力達到平衡,即通過塑性變形的拉伸和矯直,材料的板面變得平整,邊浪得到改善。

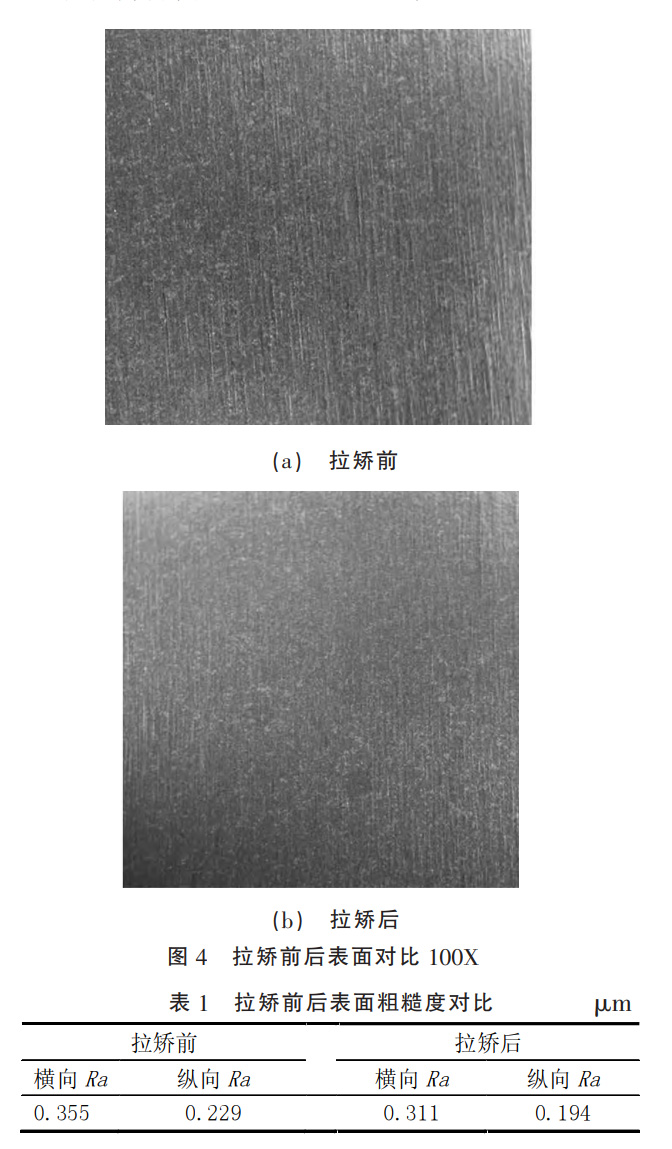

2.2拉矯前后對鈦箔材表面粗糙度的影響

TA1厚度0.25mm鈦箔材在23輥拉矯機拉矯后,在100X金相顯微鏡進行觀察,拉矯前后表面形貌有明顯變化。圖4所示為厚度0.25mm鈦箔材拉矯前后表面形貌,對比分析,圖4(a)中可以看出,放大100X觀察拉矯前鈦箔材表面有著明顯軋制流線條紋,而經23輥拉矯后,相比拉矯前鈦材表面明顯變得光潔一些,經拉矯軋制紋明顯減輕,表面更加平整,拉矯可以使鈦箔材表面變得更光潔一致(圖4(b))。鈦箔材在拉矯機前后張力輥張力的作用,材料同時受到了縱向拉矯力和彎曲應力的作用,使得材料表面產生微小變形,消除軋制變形過程形成軋制表面“微小山峰”形貌,進一步得到了削減和消除,因此,在100X金相顯微鏡觀察后表面變得更加光潔一致。

表1為拉矯前后表面粗糙度測量結果,相比于拉矯前橫縱向的表面粗糙度有明顯降低,材料通過拉矯機矯直單元有輕微的壓下量變形,矯直輥削減了材表面的“微小山峰”,表面粗糙度Ra得到明顯改善。對比鈦箔材橫向粗糙度實測值發現,拉矯前和拉矯后,橫向平均Ra值由0.355μm變為0.311μm,縱向平均Ra值由0.229μm變為0.194μm。從橫縱測量的結果可以得出,材料軋制表面橫縱粗糙度通過拉矯輕微變形后,表面粗糙度降低,表面質量得到了改善。

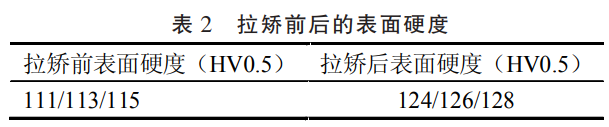

2.3拉矯前后對表面硬度的影響

厚度0.25mmTA1拉矯前后的表面硬度值測量對比分析見表2,拉矯前材料表面硬度HV0.5值為111、113和115,結果表明材料通過成品退火,在線退火溫度750~780℃,速度12~15m/min后,材料發生恢復再結晶,因軋制變形引起的加工硬化效果完全消除,在拉矯前變形呈明顯單波浪(波浪高度10~15mm/m),從圖3(a)可以看出。鈦箔材的拉矯工藝相當于材料的二次冷軋變形加工硬化過程,通過測量拉矯后材料表面硬度值HV0.5為124、126和128,相比拉矯前材料表面的硬度值略有提高,材料的強度和塑性變化不大(見表2)。

3、拉矯對鈦箔材組織及力學性能的影響

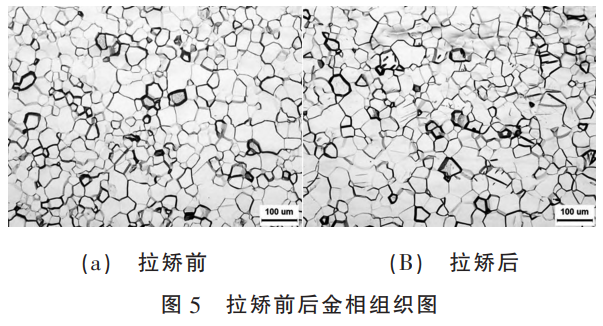

3.1拉矯對鈦箔材顯微組織的影響

圖5為拉矯前后的厚度0.25mm鈦箔材顯微組織,鈦箔經20輥冷軋,堿洗脫脂后,成品在線退火溫度750~780℃,速度12~15m/min熱處理后,材料發生再結晶恢復現象,晶粒并發生長大。在100X金相顯微組織觀察,拉矯前材料成品退火平均晶粒尺寸31.8μm(圖5(a)),在23輥拉矯機上拉矯,拉矯后厚度0.25mm鈦箔材,在100X金相顯微組織觀察,拉矯后材料成品退火平均晶粒尺寸30.2μm(圖5(b))。對比分析,拉矯前后材料平均晶粒尺寸沒有明顯的變化,主要是由于材料拉矯變形量較小,拉矯變形按延伸率不超過0.8%的參數設定,材料臨界拉矯變形后,材料內部晶粒未達到變形條件,故在0.8%拉矯變形條件下,材料內部組織基本未沒有發生變化。

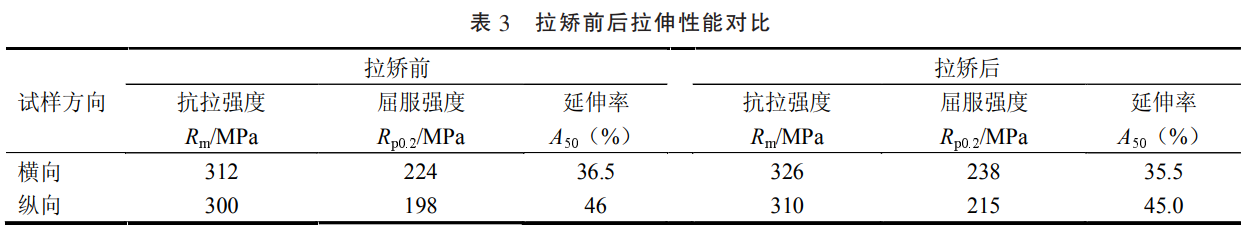

3.2拉矯對鈦箔材拉伸性能的影響

厚度0.25mmTA1拉矯前后的拉伸性能對比分析見表3,材料通過成品退火,在線退火溫度750~780℃,速度12~15m/min后,材料發生恢復再結晶,因軋制變形引起的加工硬化效果完全消除,拉矯前材料測量的橫向拉伸強度Rm值為312MPa,屈服強度Rp0.2值為224MPa,延伸率A50為36.5%,測量的縱向拉伸強度Rm值300MPa,屈服強度Rp0.2值為198MPa,延伸率A50為46%。拉矯后材料橫向和縱向的抗拉強度測量結果比較接近,抗拉強度Rm范圍為300~312MPa。縱向屈服強度Rp0.2值比橫向的略低,延伸率A50比橫向高9.5%。結果表明,在線退火溫度750~780℃,速度12~15m/min,成品退火材料發生恢復再結晶,材料成品橫、縱拉伸性能基本恢復軋制變形前狀態,橫縱屈服強度差異,是因鈦箔材卷式單向軋制變形,造成晶粒取向的各向異性(圖5(a))。在23輥拉矯機上拉矯,拉矯張力設定30~50kN,控制拉伸變形量在0.6%~0.8%,拉矯過程采用的拉矯速度為50~60m/min厚度0.25mm,鈦箔材抗拉強度Rm和屈服強度Rp0.2值略有提高,延伸率基本無變化。

4、結論

1)設定合理的拉矯矯直工藝參數,不僅可以改善成品純鈦箔單邊浪板型問題,同時經過拉矯直輕微變形,還可以降低表面粗糙度,使表面質量得到提高。

2)成品退火純鈦箔材輕微拉矯前后,材料內部平均晶粒尺寸大小基本不變。

3)在線退火的純鈦箔材,經過輕微的拉矯變形矯直工藝后,純鈦箔材硬度、強度略有提高,延伸率A50基本變化不大。

參考文獻:

[1]李偉,李爭顯,劉林濤,等.氫燃料電池中鈦雙極板研究進展[J].鈦工業進展,2018,35(6):10-15.

[2]溫方明,李渤渤,陶會發,等.精密鈦箔帶材制備及應用[J].材料開發與應用,2021,36(2):58-61.

無相關信息

yongyiti.com

永益鈦手機網