近年來,隨著增材制造技術(shù)的普及和應(yīng)用,金屬增材制造技術(shù)作為增材制造領(lǐng)域的一個重要分支,在制造領(lǐng)域大放異彩,并迅速發(fā)展[1-2]。金屬增材制造是以高能束(激光、電子束、電弧等)為加熱源,金屬粉末/絲材為原料,輔助計算機三維數(shù)據(jù)模型,直接制造新型金屬構(gòu)件的技術(shù)方法,特別適合小批量、個性化、形狀復(fù)雜零件的制造。

隨著航空領(lǐng)域使用要求和設(shè)計水平的不斷提高,新型航空飛行器不斷向性能高、壽命長、成本低、可靠性好等方向發(fā)展,航空零件逐漸趨于結(jié)構(gòu)復(fù)雜化和整體化。金屬增材制造由于其加工周期短、材料利用率高、設(shè)計更自由等優(yōu)勢,能夠滿足航空零件制造的低成本、短周期需求,在航空制造領(lǐng)域得到了廣泛的應(yīng)用。金屬增材制造技術(shù)是滿足現(xiàn)代航空零件快速低成本研制的重要手段,同時也是滿足航空超規(guī)格、復(fù)雜金屬結(jié)構(gòu)制造的關(guān)鍵技術(shù)之一[3]。

1 、典型金屬增材制造技術(shù)及其應(yīng)用

金屬增材制造技術(shù)在多年的發(fā)展中形成了多種工藝,在航空領(lǐng)域中應(yīng)用較為廣泛的主要有選區(qū)激光熔融技術(shù)(Selective Laser Melting,SLM)[4]、激光熔化沉積技術(shù)(Laser Melting Deposition,LMD)[5]、電子束熔化成形技術(shù)(Electron Beam Melting,EBM)[6,9]、電子束自由成形制造技術(shù)(ElectronBeam Freeform Fabrication,EBF)[7,9]、電弧增材制造技術(shù)(Wire and Arc Additive Manufacturing,WAAM)[8]及其他高能熱源或復(fù)合熱源的快速成形技術(shù)等,下文將對這幾種增材制造方式進行簡要說明。

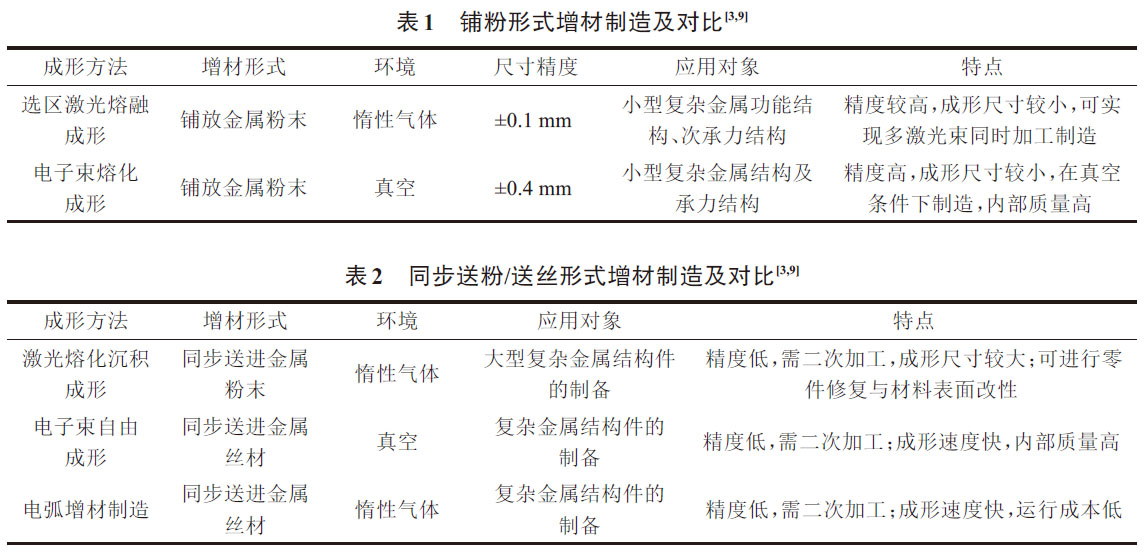

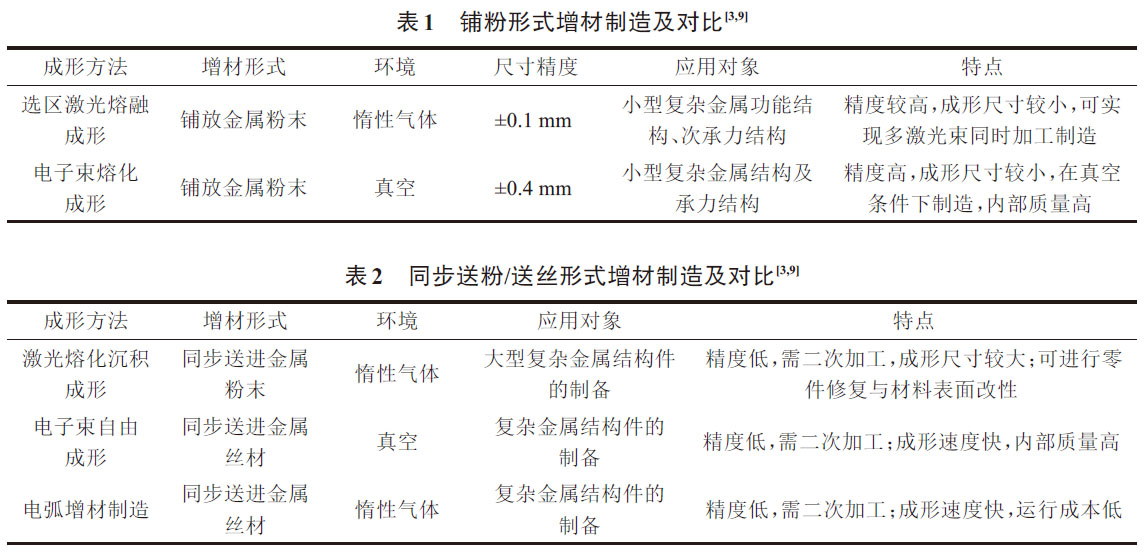

按增材形式,主要分為鋪放金屬粉末和同步送粉/送絲兩種增材制造方式。表1 和表2 分別進行了成形方式、應(yīng)用對象和特點等的歸納和對比。

1.1 選區(qū)激光熔融技術(shù)(SLM)

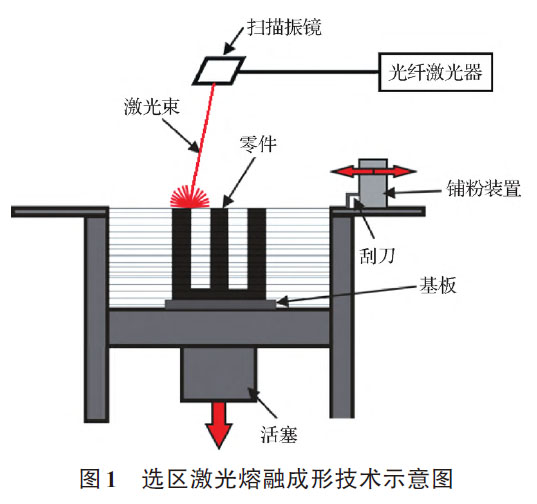

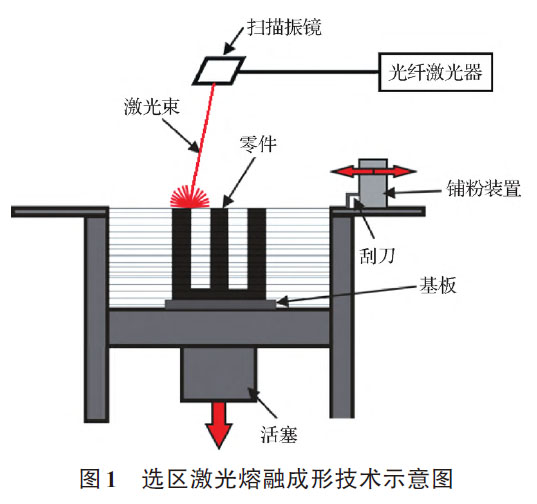

選區(qū)激光熔融技術(shù)是通過專業(yè)計算機軟件對零件三維數(shù)模進行分層切片,形成截面輪廓信息后,利用高能激光束逐層選擇性燒結(jié)金屬粉末,凝固堆積零件實體的制造方式,技術(shù)原理如圖1 所示。

SLM加工精度較高,只需表面規(guī)整處理,特別適合直接成形小、中型精密復(fù)雜典型構(gòu)件[10]。

1995 年,德國Fraunhofer 研究所首次提出SLM技術(shù),經(jīng)過不斷的技術(shù)研究,在2002 年成功利用SLM技術(shù)制造出了材料致密、成形度高、性能優(yōu)良的金屬零件,并進行了商業(yè)推廣。相對其他金屬增材制造技術(shù),SLM技術(shù)較為成熟,且已研制出商用設(shè)備。其中德國的EOS、SLM Solution、ConceptLaser 公司、英國的Reinishaw 公司等都研制了各種

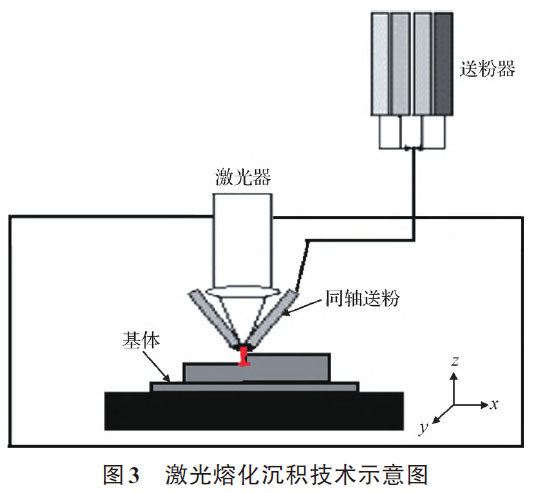

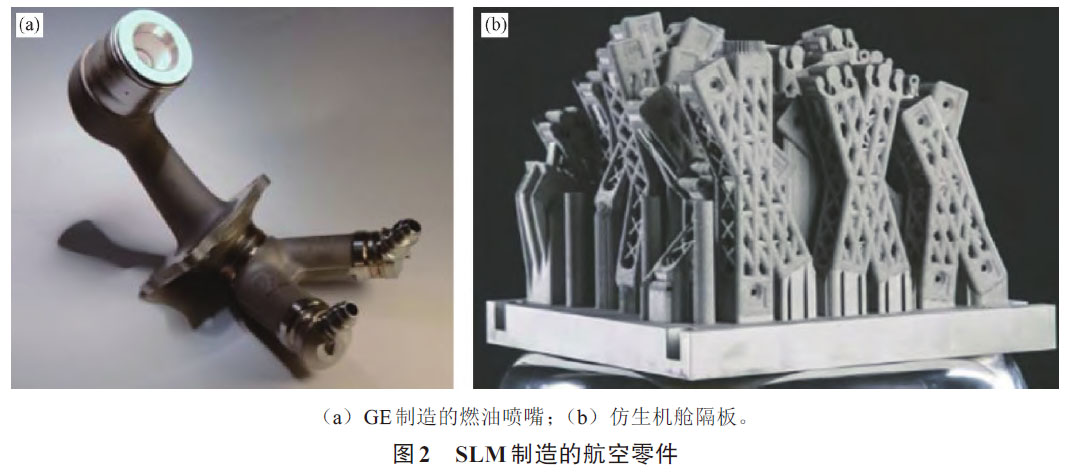

不同尺寸的SLM成形設(shè)備。目前在航空領(lǐng)域,英國的BAE、Roll-Royce、Airbus 公司,美國的Boeing、Lockheed Martin、GE公司等,都投入大量的人力、財力進行SLM成形技術(shù)的研究工作,制造了包括航空發(fā)動機燃油噴嘴、發(fā)動機低壓渦輪、渦輪進氣口等多種復(fù)雜航空零件。SLM技術(shù)能使這些原來由多個部件組裝的零件整體成形,大大節(jié)省了質(zhì)量、加工工時和制造成本。如圖2(a)所示,GE 公司采用SLM技術(shù)生產(chǎn)的燃油噴嘴,生產(chǎn)周期較原來縮短了2/3,生產(chǎn)成本降低了50%[9]。同時,新型航空結(jié)構(gòu)對輕量化及特殊功能結(jié)構(gòu)有著迫切的需求,SLM技術(shù)都能實現(xiàn)類似結(jié)構(gòu)的生產(chǎn)。Airbus 公司對A320 飛機鈦合金鉸鏈支架進行拓?fù)鋬?yōu)化設(shè)計,采用SLM技術(shù)制造的零件減重60%以上,還能滿足疲勞測試強度要求[9,11,18]。空客的飛機隔離艙依據(jù)創(chuàng)成式建模方式,采用Scalmalloy 生物結(jié)構(gòu),用SLM 技術(shù)制造復(fù)雜網(wǎng)格結(jié)構(gòu),最大限度的減少了材料的使用[2,12],如圖2(b)所示。國內(nèi)的西北工業(yè)大學(xué)、華中科技大學(xué)等的研究水平也已接近世界前列,不但制造了如航空支架、格柵、吊掛等的多種復(fù)雜異形航空結(jié)構(gòu)零件,還實現(xiàn)了材料的成形工藝、幾何尺寸和力學(xué)性能的全面提高,使這些零件的使用性能都能達(dá)到航空設(shè)計要求,并已實現(xiàn)批量的裝機應(yīng)用[13]。

1.2 激光熔化沉積技術(shù)(LMD)

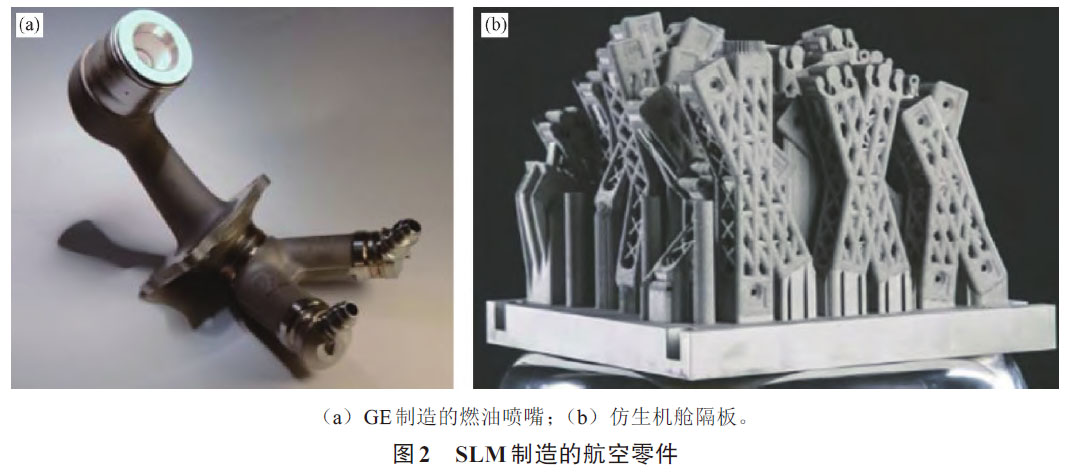

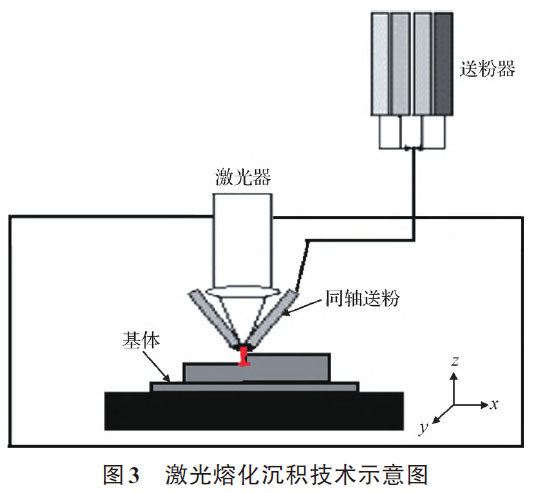

20 世紀(jì)90 年代,致密金屬零件的激光熔化沉積技術(shù)在西方發(fā)達(dá)國家迅速發(fā)展[14],其示意圖如圖3所示。激光熔化沉積技術(shù)采用激光作為能量源,按照軟件生成的加工路徑,同步送粉并逐層熔化金屬粉末,快速凝固逐層堆積成零件毛坯,后續(xù)僅需少量機加。

美國、德國、瑞士、英國等國的研究機構(gòu)都開展了高性能航空金屬零件的激光熔化沉積研究。美國Optomec Design 公司與美國Sandia 國家實驗室合作,最早推出了基于激光熔化沉積技術(shù)的商業(yè)化設(shè)備。目前,美國DM3D、RPM Innovations、德國Trumpf、DMG Mori、法國BeAM、日本MHI、韓國InssTek 等都開發(fā)了相關(guān)設(shè)備[15]。激光熔化沉積技

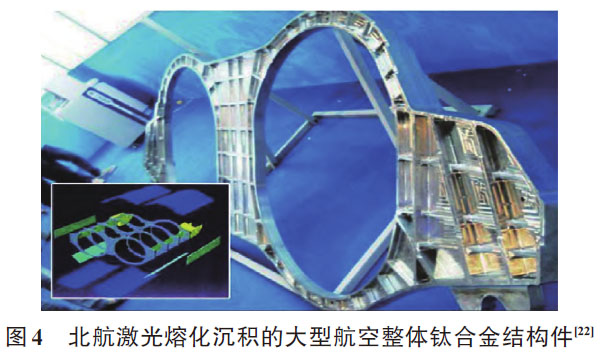

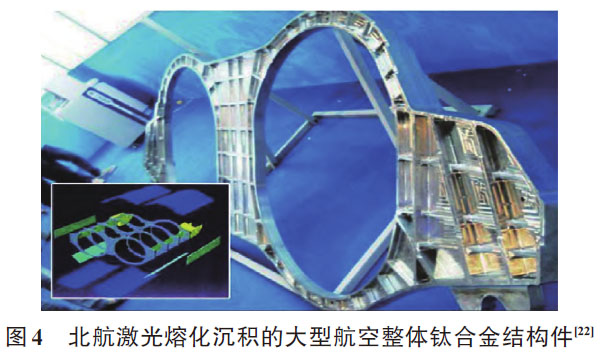

術(shù)可靈活加工制造航空零部件,比如美國GE 公司和英國TWI 制造了壓氣機葉片鈦合金進氣邊、大型整體框梁結(jié)構(gòu)件等。美國AeroMet 公司為F/A-18E/F 驗證機試制了飛機鈦合金發(fā)動機艙推力梁、機翼翼梁等,F(xiàn)-22 戰(zhàn)斗機機翼接頭等次承力結(jié)構(gòu)件,構(gòu)件疲勞強度達(dá)到設(shè)計要求,實現(xiàn)了裝機應(yīng)用[16]。美國Sandia 國家實驗室,開展了鈦合金、不銹鋼、高溫合金等的激光熔化沉積成形技術(shù)研究,其成形零件的塑性和強度均高于鍛件水平[17]。另外,該技術(shù)還能應(yīng)用其熔覆沉積功能進行零件修復(fù),美國軍方最先將激光修復(fù)技術(shù)實用化,主要用于修復(fù)整體葉盤、鈦合金支架、鈦合金框梁、航空發(fā)動機渦輪以及重要的武器裝備等[5]。美國的AeroMet 公司采用激光成形技術(shù)完成了F15 戰(zhàn)斗機中鈦合金機翼梁的檢修,使檢修周期縮短為1 周[18];美國Optomec Design公司應(yīng)用LMD技術(shù)對T700 海軍飛機渦輪葉盤和葉片的磨損部位進行修復(fù),修復(fù)后性能滿足使用要求[19];瑞士的洛桑理工學(xué)院采用激光熔化沉積技術(shù)修復(fù)航空發(fā)動機單晶渦輪葉片等[20]。我國已經(jīng)用激光熔化沉積和修復(fù)制造了多種鈦合金大型復(fù)雜關(guān)鍵金屬零件,在多種型號飛機中實現(xiàn)裝機應(yīng)用,解決型號研制“瓶頸”問題[21]。其中,西北工業(yè)大學(xué)激光熔化沉積的鈦合金中央翼緣條,為C919 國產(chǎn)大飛機的研制提供了技術(shù)儲備,助力成功首飛。北京航空航天大學(xué)用激光熔化沉積技術(shù)制造的飛機大型鈦合金關(guān)鍵結(jié)構(gòu)件如圖4 所示,獲得2012 年度“國家技術(shù)發(fā)明獎一等獎”。

1.3 電子束熔化成形技術(shù)(EBM)

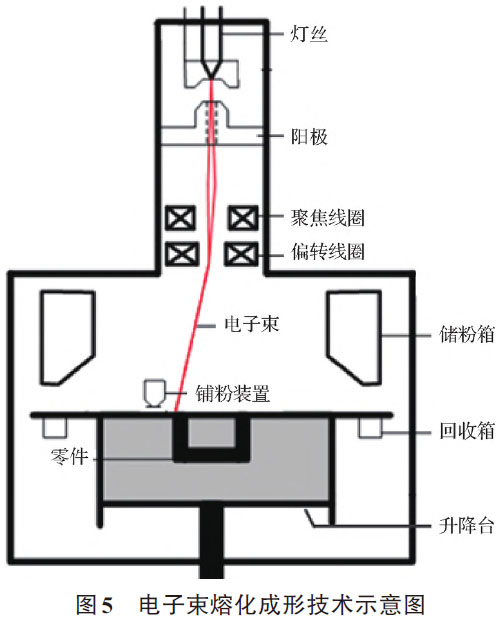

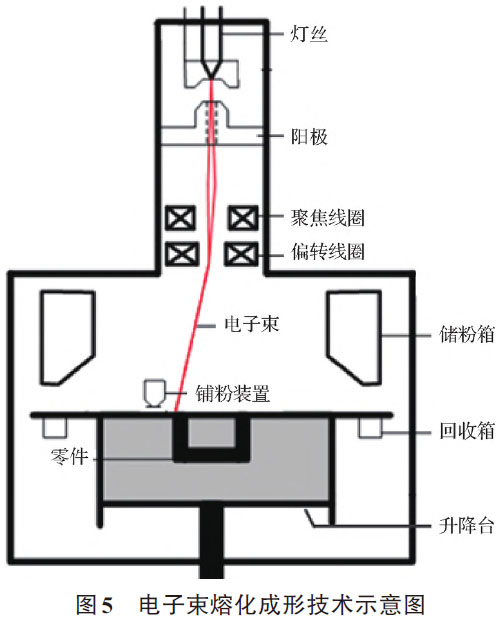

電子束熔化成形技術(shù)的成形機理與選區(qū)激光熔融技術(shù)相似,不同的是前者是在真空條件下,以電子束為能量源[23],如圖5 所示。相比于SLM 和LMD技術(shù),電子束熔化成形具有能量利用率高、加工材料廣泛、無反射、加工速度快、真空環(huán)境無污染、零件內(nèi)部質(zhì)量較高和成形殘余應(yīng)力小等優(yōu)點,而且在活性和脆性難加工金屬復(fù)雜零部件的制造方面具有無可比擬的優(yōu)勢,適合成形高性能復(fù)雜金屬結(jié)構(gòu)功能一體化零件[24]。

20 世紀(jì)90 年代,瑞典Arcam 公司最早開展了EBM成形設(shè)備的研究,并于2001 年申請了基于電子束進行粉床選區(qū)熔化逐層制造零件的國際專利[24-25]。目前,Arcam公司以制造EBM設(shè)備為主,產(chǎn)品已經(jīng)商用并兼顧成形技術(shù)開發(fā)。電子束熔化成形技術(shù)在航空領(lǐng)域得到了廣泛的應(yīng)用和認(rèn)可,在金屬零件成形精度、效率、成本及零件性能方面有獨特的優(yōu)勢。美國Boeing、CalRAM 公司、GE 旗下的意大利Avio 公司等針對航空發(fā)動機噴管、承力支座、起落架零件、發(fā)動機葉片等開展了大量研究,部分的零件已批量應(yīng)用[26]。新型的航空飛機,常應(yīng)用EBM技術(shù)成形TiAl 基金屬間化合物和鈦合金材料,代替?zhèn)鹘y(tǒng)的鎳基高溫合金,來達(dá)到減重的目的。

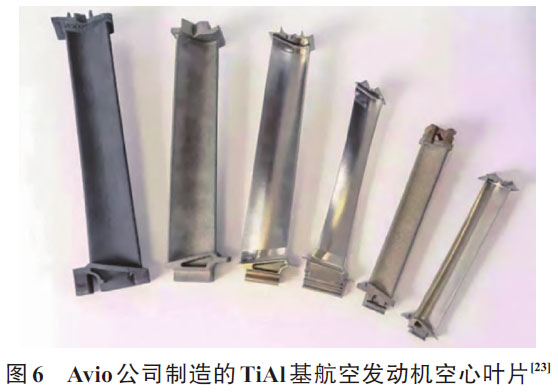

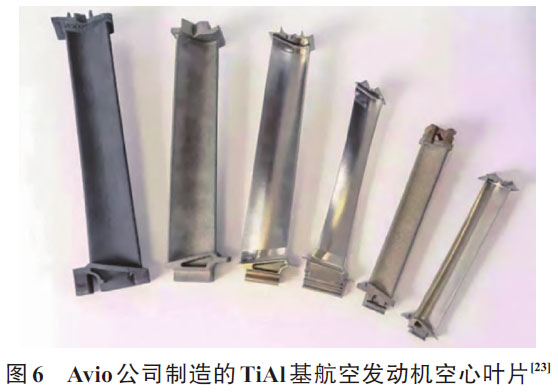

Avio 公司應(yīng)用EBM技術(shù)成形脆性的TiAl 基材料,制造了結(jié)構(gòu)復(fù)雜的發(fā)動機空心渦輪葉片,如圖6 所示,已在新一代的航空發(fā)動機上應(yīng)用,質(zhì)量約為傳統(tǒng)鎳基高溫合金葉片的一半,每葉片的平均制造時間僅為7 h,大量減少燃油消耗[27-29]。針對電子束選區(qū)熔化技術(shù)的開發(fā)應(yīng)用,國內(nèi)的清華大學(xué)和西北有色金屬研究院等研制了相應(yīng)的成形設(shè)備,開發(fā)了用于EBM技術(shù)的多種金屬粉末,克服了零件成形過程中的粉末吹粉、球化現(xiàn)象和翹曲變形等問題,并制造了航空發(fā)動機增壓渦輪部件和鈦合金葉輪等。

1.4 電子束自由成形制造技術(shù)(EBF)

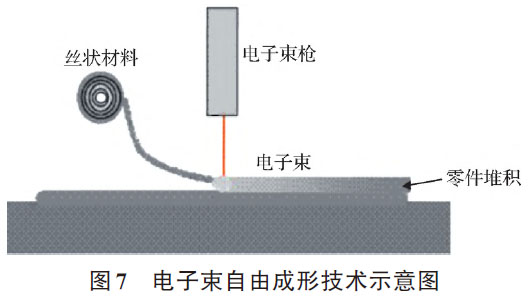

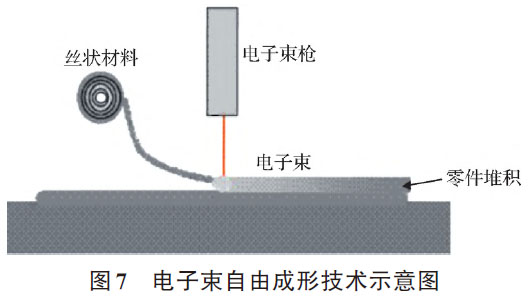

電子束自由成形制造技術(shù)是利用高能量的電子束在真空條件下轟擊金屬絲材,使其熔化并按照規(guī)劃的路徑逐層凝固堆積,形成具有致密冶金結(jié)合的金屬零件或毛坯[3],如圖7 所示。電子束自由成形技術(shù)相對于鋪粉和送粉增材制造技術(shù)來說,具有沉積效率高(最高可達(dá)15 kg/h),內(nèi)部質(zhì)量好,成形零件應(yīng)力小等優(yōu)點,但成形精度相對較低。可應(yīng)用于

電子束自由成形的航空線材有鈦合金、鋁合金、不銹鋼和鎳基合金等。

電子束自由成形制造思想最初由美國麻省理工V. R. Dave 等提出[30],美國航空航天局蘭利研究中心進行開發(fā),蘭利中心應(yīng)用EBF 技術(shù)制造典型的航空航天用鈦合金零件,并且研制了相應(yīng)的成形設(shè)備,美國Sciaky 公司將電子束自由成形設(shè)備實現(xiàn)商用化。Sciaky 公司將質(zhì)量控制和層間實時成像與傳感系統(tǒng)結(jié)合,能夠精確感知和調(diào)整金屬沉積。這種技術(shù)使Sciaky 公司能制造零件性能優(yōu)良、結(jié)構(gòu)形狀一致的增材零件。

Sciaky 公司還聯(lián)合Lockheed Martin 公司等應(yīng)用EBF 技術(shù)高速打印了大型鈦合金航空結(jié)構(gòu)零件,如圖8 所示。Lockheed Martin 公司還選定了F-35 飛機的襟副翼梁,準(zhǔn)備用電子束熔絲沉積成形代替鍛造,預(yù)期零件成本降低30%~60%[31]。國內(nèi)雖與國外存在一定的研究差距,但北京航空制造工程研究所等科研機構(gòu)奮起直追,不但獨立研發(fā)了國內(nèi)首臺

電子束自由成形設(shè)備,還應(yīng)用多種牌號鈦合金制備了大量的航空零件和試驗件,并在國內(nèi)實現(xiàn)了裝機應(yīng)用[3]。

1.5 電弧增材制造技術(shù)(WAAM)

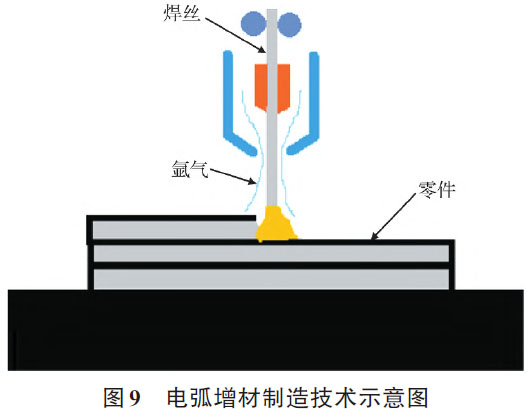

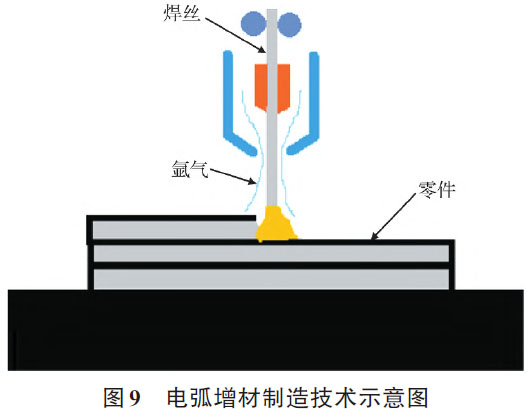

電弧增材制造是以金屬絲材為原料,通過電弧提供熱源熔化絲材,并逐層堆積從而形成金屬復(fù)雜結(jié)構(gòu)零件毛坯的近凈成形技術(shù),如圖9 所示。具有沉積效率高(沉積鈦和鋁合金可達(dá)1 kg/h,沉積不銹鋼和高強鋼可達(dá)4 kg/h)、力學(xué)性能好、能量消耗低、綠色環(huán)保等優(yōu)點,因此,非常適合沉積制造大型復(fù)雜金屬結(jié)構(gòu)零件[33]。

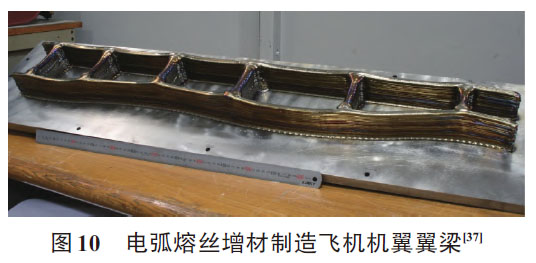

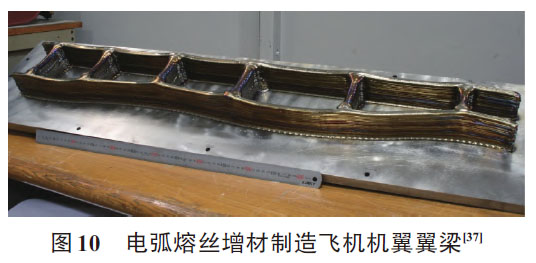

電弧增材制造思想始于20 世紀(jì),美國人Baker利用電弧堆焊成形制造3D 打印花瓶和花籃。德國、美國、英國等發(fā)達(dá)國家隨后開展了相關(guān)的研究,在計算機控制、自動化焊接和材料工藝等方面都有較高的提高和突破。開展電弧增材制造技術(shù)研究的機構(gòu)包括英國克蘭菲爾德大學(xué)、挪威的Norsk Titanium公司等。目前,克蘭菲爾德大學(xué)開展了大量應(yīng)用于航空領(lǐng)域的鋁合金和鈦合金WAAM技術(shù)研究,采用WAAM技術(shù)制造的2219 和2024 鋁合金經(jīng)過熱處理后,克服了氣孔和熱裂紋的影響,性能超過了同成分的鍛件水平[34]。同時,采用層間碾壓可以抑制TC4 柱狀晶生長,改變碾壓工藝參數(shù),可以使晶粒得到細(xì)化[35-36]。Norsk Titanium公司主要從事開發(fā)商業(yè)化的WAAM設(shè)備,并且該技術(shù)已經(jīng)取得了美國聯(lián)邦航空管理局(FAA)TRL8 級認(rèn)證[37]。英國著名航空發(fā)動機公司羅爾洛伊斯與克蘭菲爾德大學(xué)焊接工程中心開展合作,制造成形了Inconel 718飛機發(fā)動機模擬零件、鈦合金機翼翼梁和起落架外翼肋等零件,圖10 為克蘭菲爾德大學(xué)制造的Ti6Al4V 合金機翼翼梁。近年來,電弧增材制造技術(shù)逐漸引起了國內(nèi)科研機構(gòu)的重視,華中科技大學(xué)、哈爾濱工業(yè)大學(xué)、首都航天機械有限公司等單位都相應(yīng)開展了鋁合金和鈦合金的電弧增材制造研究,開發(fā)了超聲波輔助電弧增材制造等新工藝,并沉積制造了航空航天用支座、框梁等典型復(fù)雜結(jié)構(gòu)零件[37]。

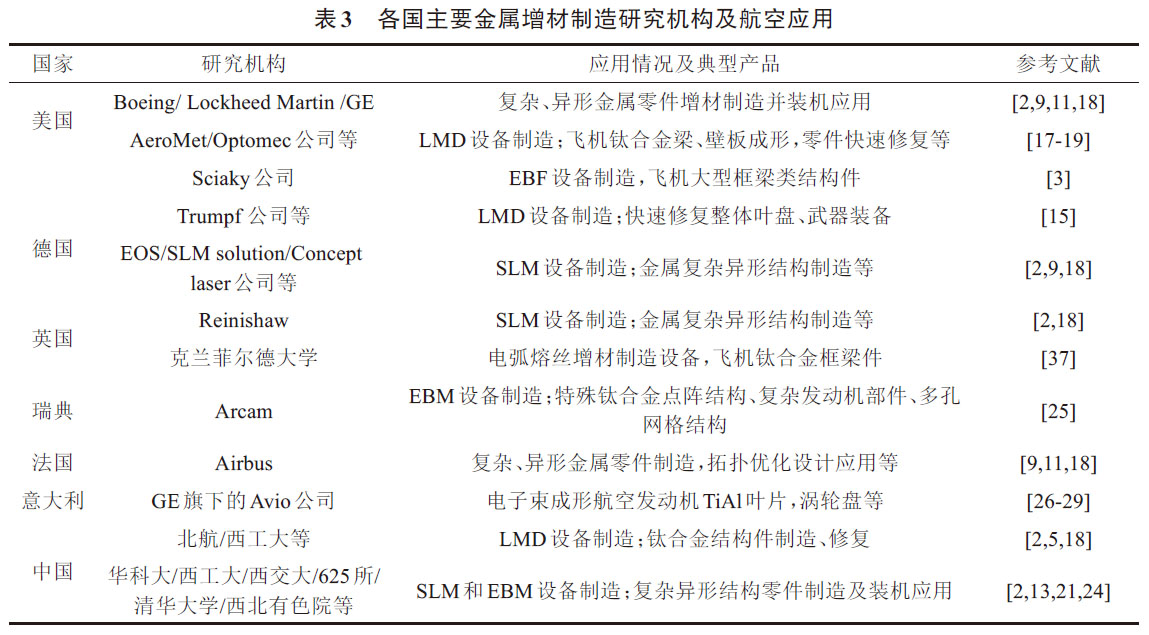

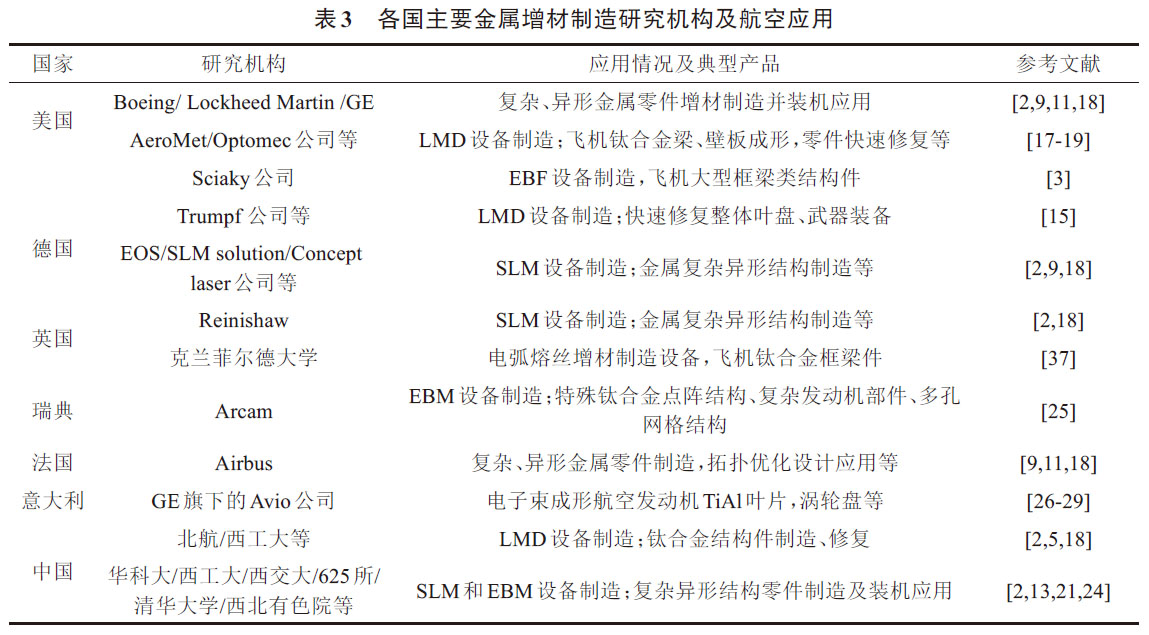

目前,世界各大著名航空公司等都大力發(fā)展和應(yīng)用金屬增材制造技術(shù)。比如Boeing 公司已經(jīng)在無人機,F(xiàn)-18、F-22 戰(zhàn)斗機上應(yīng)用了增材制造技術(shù);Lockheed Martin 公司也將要在F-35 上應(yīng)用多達(dá)900多種的增材制造零件;Airbus 公司開展了集成機翼計劃,并且致力于結(jié)構(gòu)設(shè)計引領(lǐng)增材制造技術(shù)發(fā)展;美國GE公司收購了Morris 公司和Avio 公司,擁

有數(shù)百臺金屬增材制造設(shè)備,開展了大量關(guān)于增材制造技術(shù)的研究實驗[9]。根據(jù)上文,總結(jié)了各國研究機構(gòu)在航空領(lǐng)域應(yīng)用金屬增材制造的情況,如表3 所示。

2、金屬增材制造技術(shù)對航空制造業(yè)發(fā)展的重要性

金屬增材制造支撐、助推航空制造業(yè)快速發(fā)展,主要體現(xiàn)在支撐創(chuàng)新設(shè)計、復(fù)雜異形結(jié)構(gòu)制造、快速研制和缺陷修復(fù)等4 個方面,并具有巨大的應(yīng)用前景。

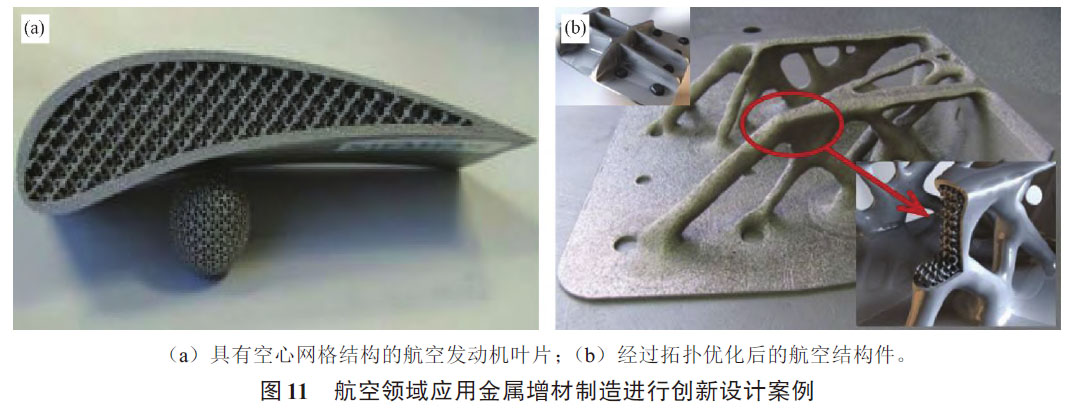

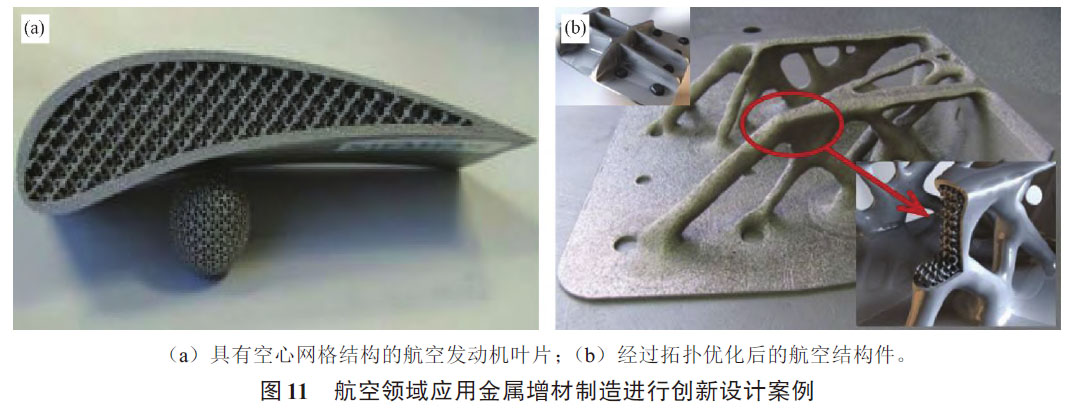

(1)支撐創(chuàng)新設(shè)計:多年以來,在航空制造領(lǐng)域內(nèi)制造能力決定設(shè)計結(jié)構(gòu)已經(jīng)成為制造業(yè)不可逾越的“潛規(guī)則”,優(yōu)秀的設(shè)計方案因為制造能力不滿足而不能實現(xiàn)的情況時有發(fā)生。理想化的最優(yōu)結(jié)構(gòu),最輕質(zhì)量,最小成本的結(jié)構(gòu)設(shè)計通常只能存在于三維建模當(dāng)中,導(dǎo)致最優(yōu)化結(jié)構(gòu)設(shè)計多年來鮮有重大突破。因此尋找一種真正意義上的柔性制造方法,為航空構(gòu)件的設(shè)計制造理念插上自由翱翔的翅膀具有重大的劃時代意義。金屬增材制造技術(shù)突破傳統(tǒng)制造的瓶頸,不受零件復(fù)雜程度限制,設(shè)計出即可制造出,零件設(shè)計可依據(jù)“功能最優(yōu)化”原則開展,可實現(xiàn)航空零件的輕量化制造、點陣結(jié)構(gòu)制造和多部件整體制造等[38-40]。圖11 為采用金屬增材制造的具有空心網(wǎng)格結(jié)構(gòu)的航空發(fā)動機葉片和經(jīng)過拓?fù)鋬?yōu)化后的航空結(jié)構(gòu)件。金屬增材制造使這些優(yōu)化的設(shè)計方案得以實現(xiàn),達(dá)到減少航空材料使用量,降低制造時間和成本的作用。

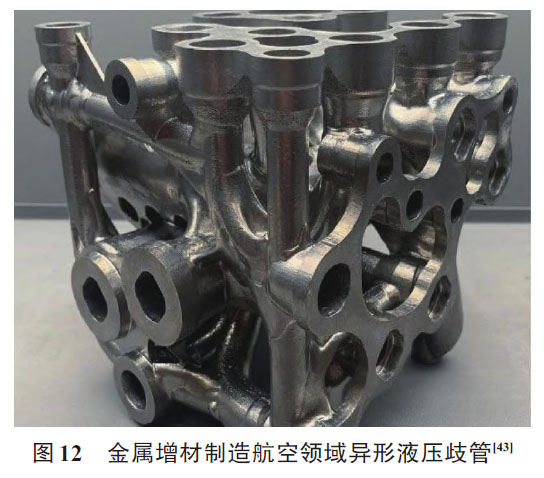

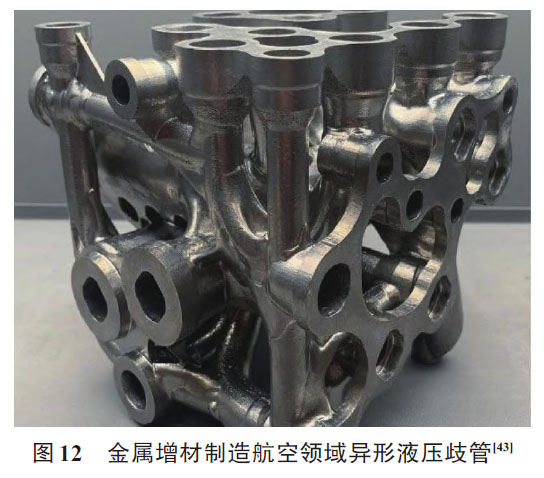

(2)復(fù)雜異形結(jié)構(gòu)制造:復(fù)雜構(gòu)件通常外形復(fù)雜,整體工藝剛性較差,同時對力學(xué)性能也要求很高,導(dǎo)致采用傳統(tǒng)加工制造技術(shù)制備成形非常困難。采用鑄造技術(shù),盡管可以滿足成形需求,但是性能通常都不太理想,難以滿足先進飛機關(guān)鍵承力件的設(shè)計要求。采用鍛造技術(shù),整體制造航空零件則成形難度大,后續(xù)需要大量的機械加工,總體生產(chǎn)制造周期非常長。而增材制造不受零件外形輪廓和復(fù)雜程度約束,成形零件的強度也能夠基本滿足航空零件的設(shè)計要求[41-42]。另外,一些需多個部件配合的航空零件,增材制造可以整體一體成形,因此減小了機械配合帶來的零件磨損和應(yīng)力集中現(xiàn)象。圖12 為英國制造技術(shù)中心MTC采用電子束熔化成形技術(shù)整體成形的航空航天復(fù)雜異形液壓歧管,采用增材制造技術(shù)顯著減少了零件的整體質(zhì)量,提高了液體流動效率,減少了泄露風(fēng)險。

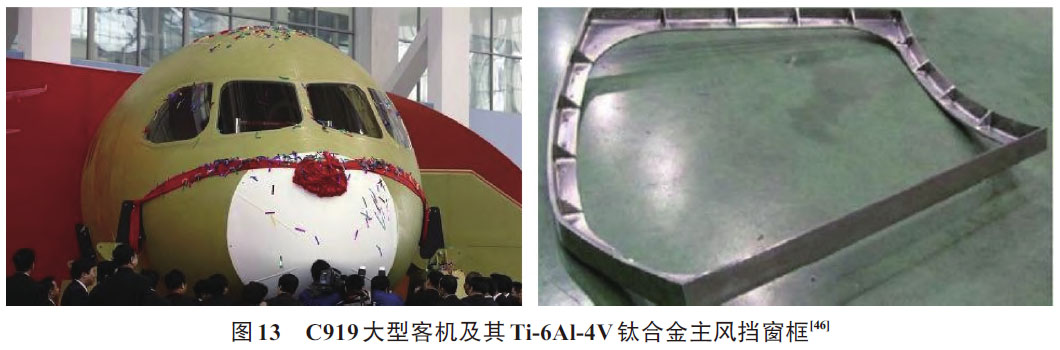

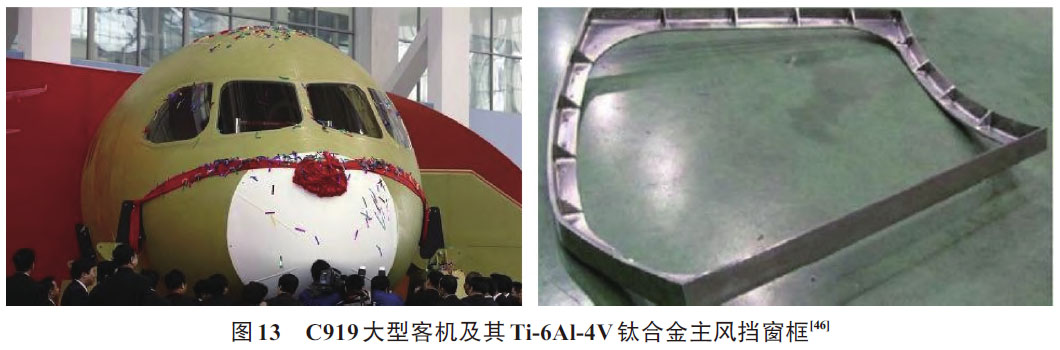

(3)實現(xiàn)產(chǎn)品快速研制:增材制造技術(shù)是一項制造周期短、成形效率高、無需模具、近凈成形、可實現(xiàn)數(shù)字化快速制造的先進技術(shù),能夠直接根據(jù)數(shù)模快速成形一體化制造多材料、高性能的航空航天難加工復(fù)雜構(gòu)件,具有快速響應(yīng)的優(yōu)勢。現(xiàn)代新型飛機為減輕機體質(zhì)量和提高機體壽命,常采用大型整體金屬結(jié)構(gòu)。傳統(tǒng)的鍛造輔助機械加工制造方式,即使花費高昂的模具費和較長的制造周期也難以滿足新研機型的研制需求[44]。金屬增材制造在研制過程中無需模具,大大降低研制成本,解決了航空航天構(gòu)件快速研制的急迫技術(shù)問題。圖13 為C919 大型客機及其Ti-6Al-4V 鈦合金主風(fēng)擋窗框,原始制造周期2 年(歐洲公司),需要200 萬美元模具費。北航利用激光增材制造技術(shù)僅55 天就制造完成該部件,并已經(jīng)實現(xiàn)裝機驗證應(yīng)用[5,45]。由此可見,為保證研制速度,同時適應(yīng)研制階段設(shè)計不斷更改、試驗方案需要驗證的情況,新型飛機研制急需增材制造這種無模具制造技術(shù)。

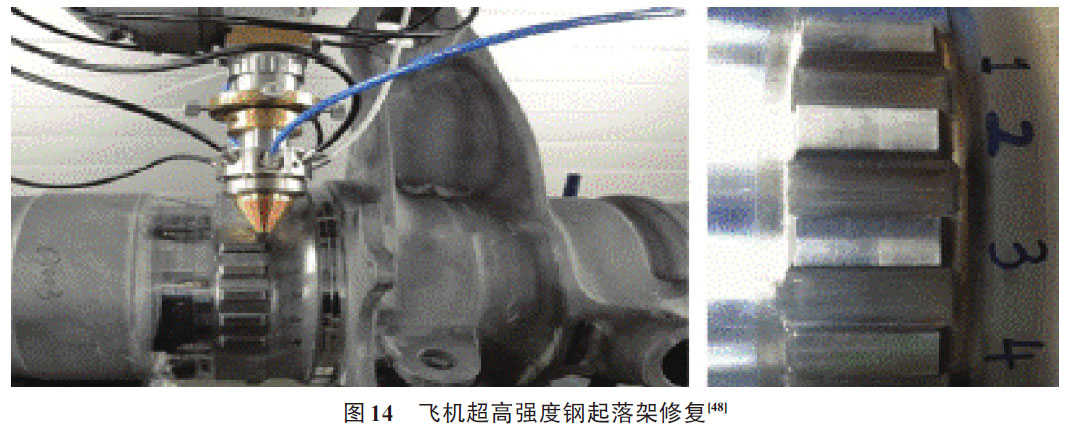

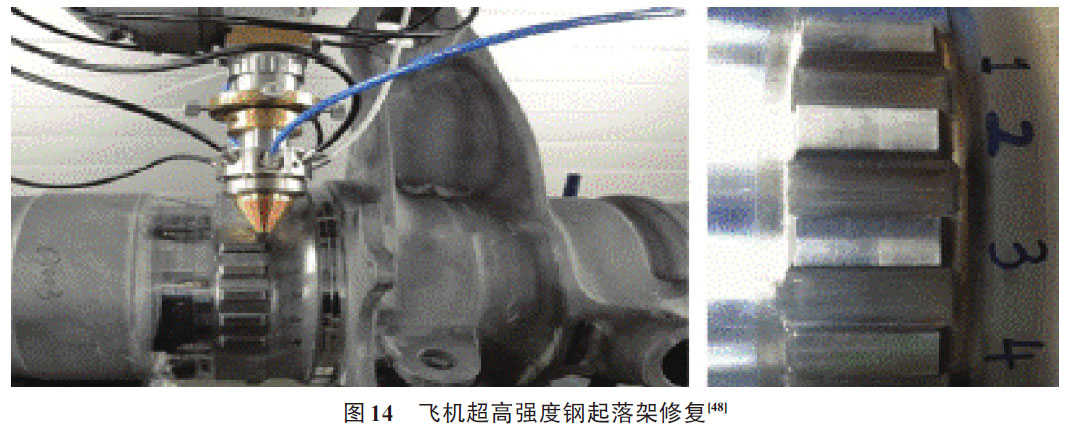

(4)零件修復(fù):航空航天結(jié)構(gòu)件不斷大型化、整體化,零件價值高,如飛機整體鈦合金框僅毛坯就數(shù)百萬,在加工過程中,常常因為銑刀掉刀產(chǎn)生失誤造成報廢,造成巨大的經(jīng)濟損失。還有的飛機零件在使用和服役過程中因承受較大載荷而產(chǎn)生磨損和腐蝕等缺陷,應(yīng)用LMD 技術(shù)都可以得到快速修復(fù)。采用激光修復(fù)損傷加工缺陷,對于航空航天企業(yè)來說是提高經(jīng)濟效益的重要手段。隨著激光修復(fù)技術(shù)的發(fā)展,現(xiàn)在已經(jīng)成功應(yīng)用于形狀更加復(fù)雜、工作環(huán)境和可靠性要求更高的航空零件上,如大型鈦合金框梁、接頭結(jié)構(gòu)件,發(fā)動機葉片、葉盤,鎳基合金高壓渦輪,不銹鋼起落架等的修復(fù)[47]。其中,北京航空材料研究院采用激光修復(fù)技術(shù),針對第三代戰(zhàn)機、伊爾76 飛機的超高強度鋼起落架、不銹鋼軸頸、鈦合金襟翼滑軌等承力構(gòu)件開展修復(fù)研究工作,修復(fù)的部分零件已經(jīng)通過裝機評審和應(yīng)用[48]。

如圖14 所示,經(jīng)過修復(fù)的伊爾76 飛機超高強度鋼起落架,修復(fù)后狀態(tài)良好,已經(jīng)獲得批量應(yīng)用。

3 、結(jié)論與展望

金屬增材制造技術(shù)改變了傳統(tǒng)的制造方式,能夠直接、快速制造金屬結(jié)構(gòu)功能零件,尤其對難加工復(fù)雜異形結(jié)構(gòu)的制造具有巨大優(yōu)勢,在國內(nèi)外航空制造加工領(lǐng)域得到了迅速發(fā)展,對我國航空工業(yè)的發(fā)展具有重要的價值和意義。

為了推進增材制造技術(shù)在航空領(lǐng)域的深入應(yīng)用,促進協(xié)作交流,我國航空領(lǐng)域更應(yīng)該對金屬增材制造技術(shù)投入大量技術(shù)創(chuàng)新和資金支持,并在以下方面進行籌備:

(1)推進“產(chǎn)學(xué)研結(jié)合”,從原材料、設(shè)計、制造、檢測等全方面入手,形成航空領(lǐng)域面向增材制造的全流程技術(shù)體系。拓展金屬增材制造技術(shù)在航空制造領(lǐng)域的應(yīng)用范圍,延伸產(chǎn)業(yè)鏈,提高產(chǎn)業(yè)化程度;

(2)加強金屬增材制造設(shè)備和材料、工藝等基礎(chǔ)機理和科學(xué)問題研究,制定與完善相關(guān)標(biāo)準(zhǔn)規(guī)范。進而降低成本、提高成形精度和性能、增加材料種類和使用范圍,最終提升航空產(chǎn)品的性能和服役時間;

(3)從航空制造領(lǐng)域設(shè)計的源頭出發(fā),在滿足航空零件性能和服役條件的情況下,實現(xiàn)功能性優(yōu)先的設(shè)計,使金屬零件向輕量化和整體化方向發(fā)展,設(shè)計引領(lǐng)并推動增材制造技術(shù)不斷突破和發(fā)展。

參考文獻(xiàn):

[ 1 ] 劉銘, 張坤, 樊振中. 3D打印技術(shù)在航空制造領(lǐng)域的應(yīng)用進展[J]. 裝備制造技術(shù), 2013,(6):232.

[ 2 ] 顧東東, 張紅梅, 陳洪宇, 等. 航空航天高性能金屬材料構(gòu)件激光增材制造[J]. 中國激光, 2020,47(5):1.

[ 3 ] 鞏水利, 鎖紅波, 李懷學(xué).金屬增材制造技術(shù)在航空領(lǐng)域的發(fā)展與應(yīng)用[J].航空制造技術(shù), 2013,(13):66.

[ 4 ] Kumar S, Selective Laser Sintering/Melting[J]. ComprehensiveMaterials Processing, 2014,10:93.

[ 5 ] 王華明. 高性能大型金屬構(gòu)件激光增材制造:若干材料基礎(chǔ)問題[J]. 航空學(xué)報, 2015,35(10):2690.

[ 6 ] Murr L E, Gaytan S M. Electron Beam Melting[J]. ComprehensiveMaterials Processing, 2014,10:135.

[ 7 ] Taminger K M B, Hafley R A. Electron Beam Freeform Fabrication:A Rapid Metal Deposition Process[C]//Proceedings ofthe 3rd Annual Automotive Composites Conference. Troy:Societyof Plastics Engineers, 2003:1.

[ 8 ] WANG F D, Williams S, Colegrove P, et al. Microstructure andMechanical Properties of Wire and Arc Additive ManufacturedTi-6Al-4V[J]. Metallurgical and Materials Transactions A,2013,44:968.

[ 9 ] 林鑫, 黃衛(wèi)東. 應(yīng)用于航空領(lǐng)域的金屬高性能增材制造技術(shù)[J]. 中國材料進展, 2015,34(9):684.

[ 10 ] 柳朝陽, 趙備備, 李蘭杰, 等. 金屬材料3D打印技術(shù)研究進展[J]. 粉末冶金工業(yè), 2020,30(2):83.

[ 11 ] SHI G H, GUAN C Q, QUAN D L, et al. An aerospace bracketdesigned by thermo-elastic topology optimization and manufacturedby additive manufacturing[J]. Chinese Journal of Aeronautics,2020,33(4):1252.

[ 12 ] 周偉民, 夏張文, 王涵, 等. 仿生增材制造[J]. 微納電子技術(shù),2018,55(6):438.

[ 13 ] 黃衛(wèi)東. 材料3D 打印技術(shù)的研究進展[J]. 新型工業(yè)化, 2016,6(3):53.

[ 14 ] 張安峰, 李滌塵, 盧秉恒. 激光直接金屬快速成形技術(shù)的研究進展[J]. 兵器材料科學(xué)與工程, 2007,30(5):68.

[ 15 ] 楊膠溪, 柯華, 崔哲, 等. 激光金屬沉積技術(shù)研究現(xiàn)狀與應(yīng)用進展[J]. 航空制造技術(shù), 2020,63(10):14.

[ 16 ] Arcella F G, Froes F H. Producing titanium aerospace componentsfrom powder using laser forming[J]. Journal of Metals,2000,52(5):28.

[ 17 ] Lewis G K, Schlienger E. Practical considerations and capabilitiesfor laser assisted direct metal deposition[J]. Materials andDesign, 2000,21(4):417.

[ 18 ] 林鑫, 黃衛(wèi)東. 高性能金屬構(gòu)件的激光增材制造[J]. 中國科學(xué):信息科學(xué), 2015,45(9):1111.

[ 19 ] 朱忠良, 趙凱,郭立杰, 等. 大型金屬構(gòu)件增材制造技術(shù)在航空航天制造中的應(yīng)用及其發(fā)展趨勢[J]. 電焊機, 2020,50(1):1.

[ 20 ] 劉業(yè)勝, 韓品連, 胡壽豐, 等. 金屬材料激光增材制造技術(shù)及在航空發(fā)動機上的應(yīng)用[J]. 航空制造技術(shù), 2014(10):62.

[ 21 ] Abbott D H, Arcella F G. Laser forming titanium components[J]. Advanced Materials and Processes, 1998,153(5):29.

[ 22 ] 楊強, 魯中良, 黃福亨, 等.激光增材制造技術(shù)的研究現(xiàn)狀及發(fā)展趨勢[J]. 航空制造技術(shù), 2013,(13):66.

[ 23 ] 冉江濤, 趙鴻, 高華兵, 等. 電子束熔化成形技術(shù)及應(yīng)用[J]. 航空制造技術(shù), 2016,(12):26.

[ 24 ] 湯慧萍, 王建, 逯圣路, 等. 電子束熔化成形技術(shù)研究進展[J].中國材料進展, 2015,34(3):225.

[ 25 ] 郭超, 張平平, 林峰, 等. 電子束選區(qū)熔化增材制造技術(shù)研究進展[J]. 工業(yè)技術(shù)創(chuàng)新, 2017,4(4):6.

[ 26 ] 宋文濤, 李曉光, 曲伸, 等. 增材制造技術(shù)在航空發(fā)動機中的應(yīng)用展望[J]. 航空制造技術(shù), 2014(增刊):16.

[ 27 ] 王忻凱, 王乾俸. 增材制造及其航空航天領(lǐng)域的發(fā)展現(xiàn)狀[J].中小企業(yè)管理與科技, 2015,(35):230.

[ 28 ] GE 考慮3D 打印波音最新777X 客機發(fā)動機部件[EB/OL].[2014-8-7]. http://www. 3dimperial. com/imperial/front/news/informationView/

smallCategoryId/2/id/5036.

[ 29 ] 郭超, 張平平, 林峰. 電子束選區(qū)熔化增材制造技術(shù)研究進展[J]. 工業(yè)技術(shù)創(chuàng)新, 2017,4(4):6.

[ 30 ] Dave V R, Matz J E, Eager T W. Electron beam solid freeformfabrication of metal parts[C]//Proceedings of the solid freeformfabrication symposium, East Hart-ford, USA: Pratt & Whitney,1995:64.

[ 31 ] Lockheed Martin and Sciaky, Inc. Enter mentor-protege agreementwith initial focus on electron beam manufacturing of F-35parts[EB/OL]. [2011-10-30]. https://www. prnewswire. com/news-releases/lockheed-martin-and-sciaky-inc-enter-mentorprotege-agreement-with-initial-focus-on-electron-beam-manu ‐

facturing-of-f-35-parts-134752438.

[ 32 ] 關(guān)橋. 焊接/連接與增材制造(3D打印)[J]. 焊接, 2014(5):1.

[ 33 ] Willams S W, Martina F, Addison A C, et al. Wire+arc additivemanufacturing[J]. Materials science and technology,2016,32(7):641.

[ 34 ] Martina F, Mehnen J, Williams S W, et al. Investigation of thebenefits of plasma deposition for the additive layer manufacturing of Ti-6Al-4V[J]. Journal of Materials Processing Technology,2012,212(6):1377.

[ 35 ] BAI J Y, FAN C L, LIN S, et al. Mechanical properties and fracturebehaviors of GTA-additive manufactured 2219-Al after an especial heat treatment[J]. Journal of Materials Engineering andPerformance, 2017,26(4):1808.

[ 36 ] GU J L, DING J L, Williams S W, et al. The effect of interlayercold working and post-deposition heat treatment on porosity in additively manufactured aluminum alloys[J]. Journal of MaterialsProcessing Technology, 2016,23(4):26.

[ 37 ] 李權(quán), 王福德, 王國慶, 等. 航空航天輕質(zhì)金屬材料電弧熔絲增材制造技術(shù)[J]. 航空制造技術(shù), 2018,61(3):74.

[ 38 ] Heinz A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Scienceand Engineering A, 2000, 280:102.

[ 39 ] 胡娟, 高銀濤, 冒浴沂, 等. 激光粉末床熔融金屬制件孔隙缺陷研究現(xiàn)狀[J]. 粉末冶金工業(yè), 2021,31(6):87.

[ 40 ] Panesar A, Abdi M, Hickman D, et al. Strategies for functionally graded lattice structures derived using topology optimisation for additive manufacturing[J]. Additive Manufacturing, 2018(19):81.

[ 41 ] HUANG W D, LIN X. Research progress in laser solid formingof high-performance metallic components at the state key laboratory of solidification processing of China[J]. 3D Printing andAdditive Manufacturing, 2014(1):156.

[ 42 ] 吳文恒, 張亮, 盧林. 選區(qū)激光熔化成形Al 系高熵合金的研究進展[J]. 粉末冶金工業(yè), 2021,31(4):1.

[ 43 ] Part-1-深入剖析為增材制造而重新設(shè)計的航空航天液壓歧管[EB/OL]. [2021-9-30]. https://www. sohu. com/a/493030990_274912.

[ 44 ] Bourell D L, Rosen D W, Leu M C. The roadmap for additive manufacturing and its impact[J]. 3D Printing and Additive Manufacturing,2014,(1):6.

[ 45 ] 胡曉睿. 增材制造技術(shù)在國防領(lǐng)域的應(yīng)用[J]. 全球縱覽,2010,8(4):40.

[ 46 ] 張訊, 葛建彪. 激光增材制造技術(shù)在民機復(fù)雜結(jié)構(gòu)上的應(yīng)用及研究[J]. 應(yīng)用激光, 2018,38(6):1022.

[ 47 ] Tancogne-Dejean T, Spierings A B, Mohr D. Additively-manufactured metallic micro-lattice materials for high specific energy absorption under static and dynamic loading[J]. Acta Materialia,2016, 116:14.

[ 48 ] 楊愛民, 秦仁耀, 張國棟, 等. 飛機金屬零件焊接及增材制造修復(fù)研究與應(yīng)用現(xiàn)狀[J]. 電焊機, 2021,51(8):79.

相關(guān)鏈接