引言

鈦合金因其具有強度高、密度低、耐高溫、導熱性和抗疲勞性好等優點,尤其是具有良好的耐腐蝕性能,被廣泛應用于高性能熱交換技術領域。微通道換熱技術是一種利用微通道傳熱特性和結構特性,提高工質換熱能力的強化換熱技術。經過近多年的發展,微通道換熱技術已經成功在航空航天、微電子、汽車工業、能源化工等多個行業得到推廣和應用[1-3],液冷板作為微通道換熱技術領域一個衍生的技術產品,在上述領域中的需求也日益增多。因此,開展液冷板技術領域中關鍵技術的深入研究,對微通道換熱技術的發展和應用意義重大。

國內外許多研究者在TC4鈦合金的真空釬焊的技術領域進行了大量研究,馬天軍等[4]對TC4鈦合金真空釬焊的釬焊工藝、釬料的選擇及TC4鈦合金真空釬焊技術的未來發展方向進行了研究,得出工件的表面質量、釬料成分及性能、釬料的安放位置以及正確選擇釬焊工藝參數對一些精密薄壁及細長結構的TC4鈦合金真空釬焊質量影響較大。吳欣等[8]對TC4鈦合金真空釬焊的釬料進行了研究,得出銀基釬料有較好的潤濕性和一定的機械性能,是釬焊鈦合金的優質材料。陳永盛等[6]對微通道液冷板的焊接進行工藝分析,對釬料加工精度進行控制,實現釬料余量的精準控制,解決了微通道液冷板真空釬焊流道堵塞等焊接缺陷的問題。趙仁祥[7]通過分析微通道液冷板的結構特點及技術要求,對焊接方法、焊接工藝進行研究,采用過渡材料與接頭設計解決了真空釬焊的焊接性能差,一次焊接成功率低的技術難題,滿足了釬焊縫密封性要求,又有效避免了釬料流入液冷板的流道中。夏良俊等[8]采用Ag-28Cu釬料對TC4鈦合金進行了真空釬焊試驗,利用金相顯微鏡、掃描電鏡及能譜儀對焊接接頭的微觀組織進行了研究,得出隨著釬焊溫度的提高和保溫時間的延長,擴散區及界面層的厚度增加,過高的工藝參數會導致釬料流失從而使釬焊焊縫的寬度降低。JunG等[9]通過采用Ag-Cu合金釬料釬焊鈦合金,研究了其顯微組織和力學行為,得出銀基釬料具有合適的熔點,釬料的流動性較好且焊縫有良好的韌性。Lee等[10]采用Zr-Ti-ni-Cu-Be合金作為釬料在低溫的情況下對鈦合金進行釬焊,釬焊后的質量較好,得出釬料有較好的潤濕性和一定的機械性能,是釬焊鈦合金比較好的材料。

Gussone等[11]采用Ag-28Cu釬料對鈦合金進行了釬焊,釬料充分熔化,與母材釬焊良好,研究其釬焊接頭的界面反應和斷裂行為,得出AG-Cu基釬料在鈦合金真空釬焊過程中表現出優良的焊接性能。綜上所述,很多研究者針對TC4鈦合金的真空釬焊技術領域進行了研究,然而對于微通道技術領域的薄壁細長結構的TC4鈦合金真空釬焊技術鮮有報道。為此,本研究對薄壁細長結構的TC4鈦合金真空釬焊進行了研究,主要探討高、低溫Ag-Cu基釬料在薄壁TC4鈦合金液冷板與流槽結構件真空釬焊過程中的焊接性能,揭示高

溫釬料和低溫釬料對真空釬焊焊接質量的影響,以期為微通道技術領域薄壁細長結構的真空釬焊技術提供參考依據。

1、材料與方法

1.1尺寸參數

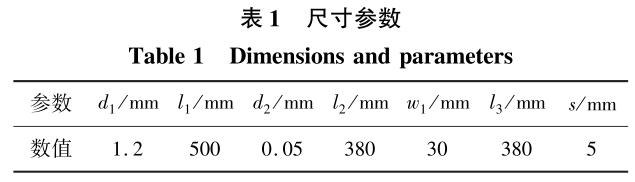

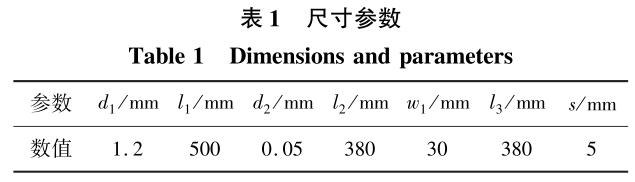

TC4鈦合金薄壁液冷板、流槽結構件和釬料的尺寸參數如表1所示。其中:d1為TC4鈦合金液冷板厚度;L1為TC4鈦合金液冷板長度;d2為金屬箔片式釬料厚度;L2為金屬箔片式釬料長度;w1為流槽結構件寬度;L3為流槽結構件長度;s為流槽結構件內部槽間距。流槽結構件主要是控制液冷板內介質的流入流出。

1.2真空釬焊的工藝方法

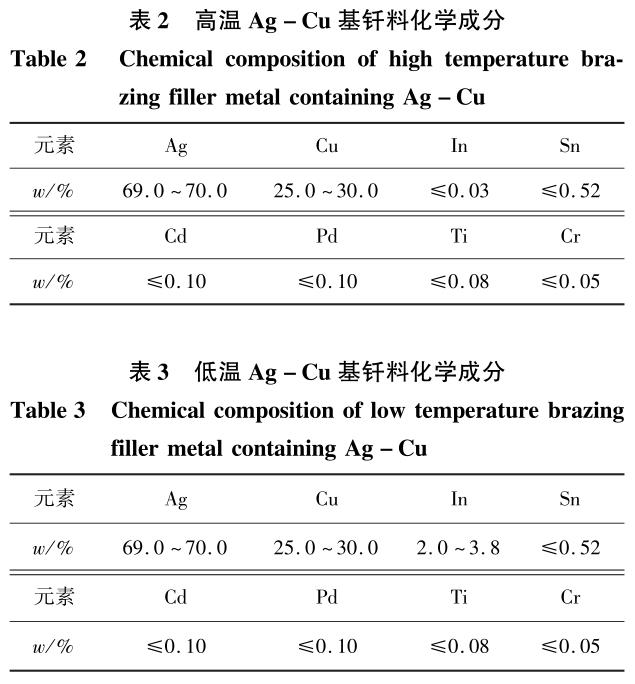

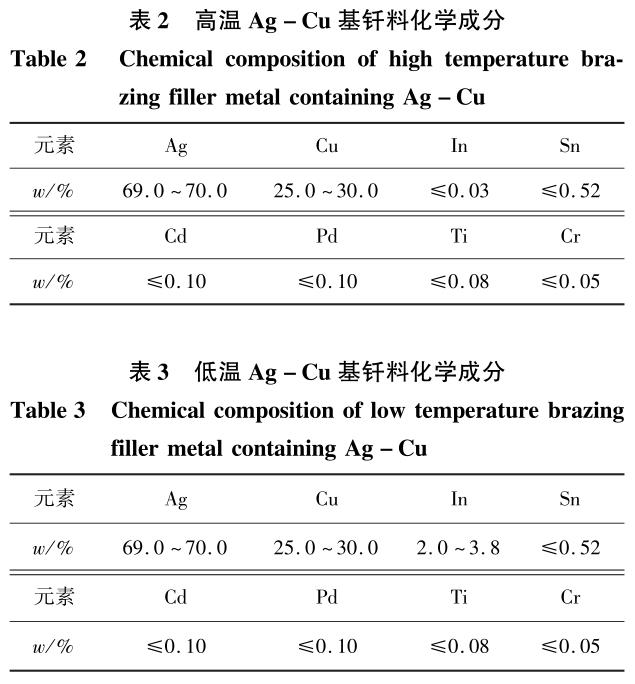

考慮到薄壁TC4鈦合金液冷板與流槽結構件屬于細長結構,且釬料結構是根據流槽結構件結構特征剪裁,真空釬焊的過程中容易產生釬焊焊縫填充不好、一次焊接成功率低的問題,采用高、低溫Ag-Cu基釬料以及加石墨塊配重的工藝方案進行真空釬焊。高溫Ag-Cu基釬料化學成分如表2所示。高溫Ag-Cu基釬料采用箔片式的銀銅鈦釬料。低溫Ag-Cu基釬料化學成分如表3所示,低溫Ag-Cu基釬料采用箔片式的銀銅銦鈦釬料。通過采用兩種不同化學成分的金屬箔片式釬料加石墨塊的方式對液冷板和結構件進行真空釬焊,并結合其釬焊后的焊縫對比查看,對比其焊接后的焊縫質量,從而分析出Ag-Cu基的銀銅鈦釬料和銀銅銦鈦釬料對焊縫質量的影響,進而獲得最適合的釬料。

1.3真空釬焊前處理

薄壁TC4鈦合金液冷板與流槽結構件都需要進行除油和酸洗,以保證液冷板與流槽結構件表面干凈,有利于后續真空釬焊過程中釬料達到熔融狀態的流動,進而保證真空釬焊焊縫的質量,通過定位銷將液冷板、釬料片和結構件固定、裝配好。

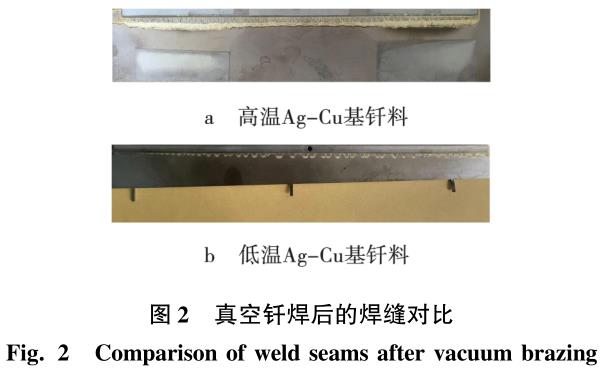

1.4真空釬焊

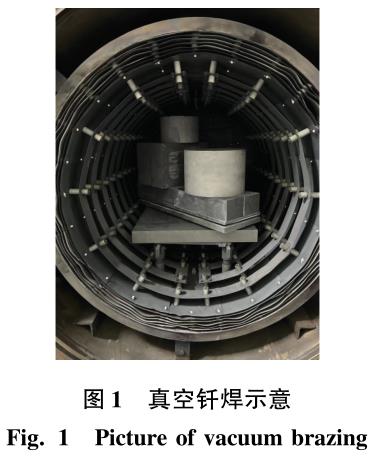

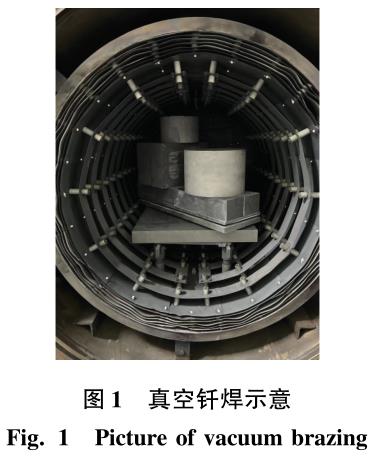

考慮到金屬箔片式釬料比較薄,容易發生變形翹曲,影響釬焊焊接質量,采用加裝石墨塊進行配重的工藝方案進行真空釬焊,真空釬焊爐采用沈陽真空技術研究所的臥式釬焊真空爐,型號為VAF380-380-600,極限真空度≤8×10-4Pa。

1.5真空釬焊后的焊縫對比

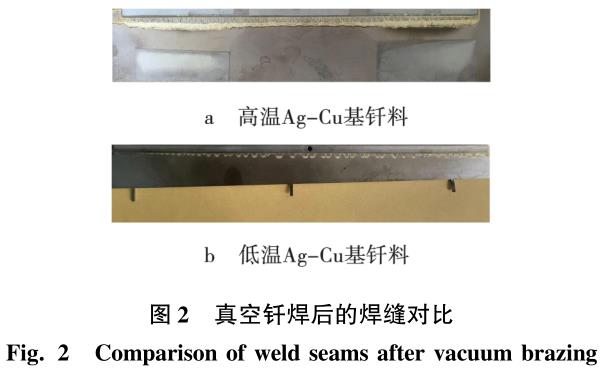

采用高溫箔片式銀銅鈦加石墨配重的工藝方案

真空釬焊后的薄壁TC4鈦合金液冷板與流槽結構件焊縫,如圖2a所示,采用低溫箔片式銀銅銦鈦加石墨配重的工藝方案真空釬焊后的薄壁TC4鈦合金液冷板與流槽結構件焊縫,如圖2b所示。

從圖2可以看出,采用高溫箔片式銀銅鈦釬料加石墨配重真空釬焊的工藝方案的薄壁TC4鈦合金液冷板與流槽結構件焊縫均勻,釬料的流動穩定性好,而采用低溫箔片式銀銅銦鈦釬料加石墨配重真空釬焊的工藝方案的薄壁TC4鈦合金液冷板與流槽結構件焊縫不均勻,釬料的流動穩定性較差,存在漏焊現象。根據真空釬焊后的焊縫對比可以得出,高溫Ag-Cu基釬料即銀銅鈦釬料的流動、填充性能明顯優于低溫Ag-Cu基釬料銀銅銦鈦釬料,且焊接穩定性更好。

1.6焊縫微觀金相

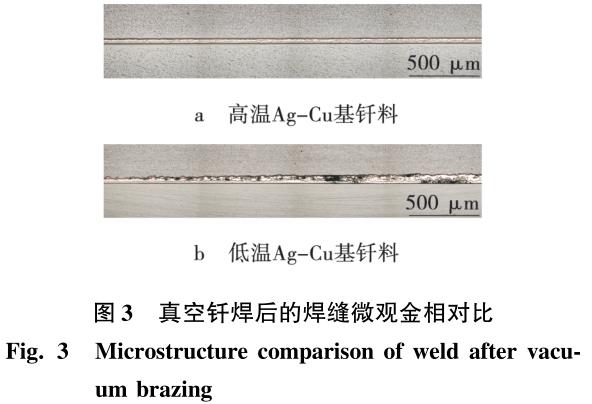

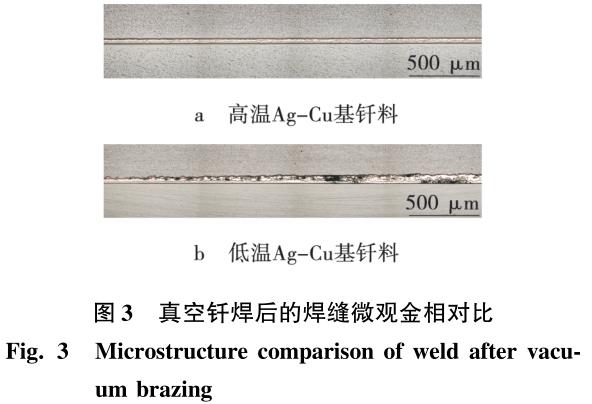

為檢驗焊縫的焊接質量,對高、低溫Ag-Cu基釬料真空釬焊焊縫進行了微觀金相取樣,檢驗面平行于釬焊焊縫長度方向,試樣經研磨、拋光、HF-HNO3-H2O溶液侵蝕后,置于金相顯微鏡下觀察。高溫Ag-Cu基釬料真空釬焊焊縫的試樣低倍形貌如圖3a所示,低溫Ag-Cu基釬料真空釬焊焊縫的試樣低倍形貌如圖3b所示。

從圖3可以看出,高溫Ag-Cu基釬料真空釬焊焊縫在金相顯微鏡下觀察的低倍形貌中空洞較少,金屬互化物較薄且均勻;低溫Ag-Cu基釬料真空釬焊焊縫在金相顯微鏡下觀察的低倍形貌中空洞較多,金屬互化物較厚且不均勻,進而得出高溫Ag-Cu基釬料真空釬焊焊縫質量明顯優于低溫Ag-Cu基釬料真空釬焊焊縫質量。

2、試驗驗證

2.1試驗原理

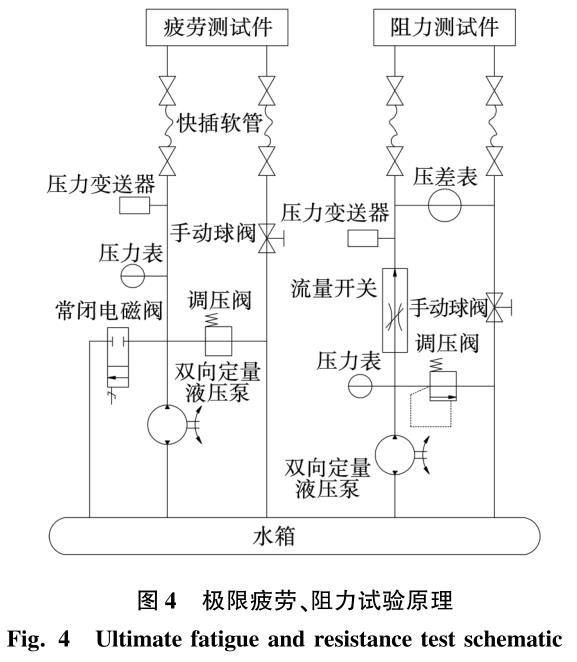

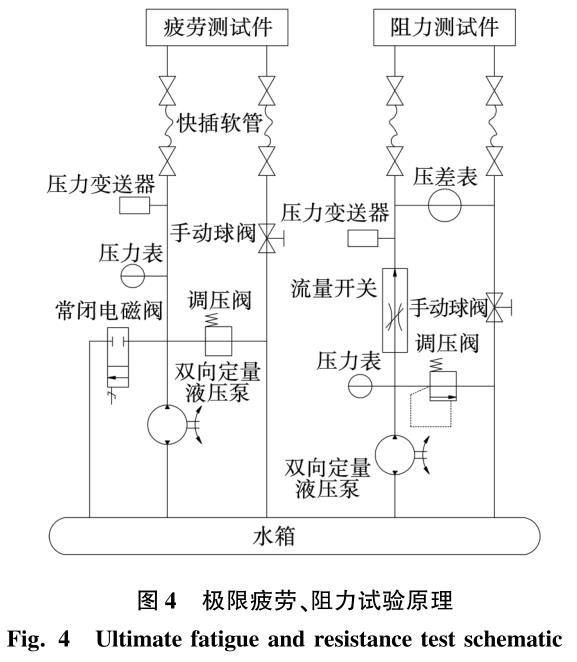

通過檢測液冷板的極限疲勞壽命、流動阻力和極限耐壓強度,以驗證液冷板的焊接質量。疲勞測試件由2條快插軟管接入疲勞試驗機,疲勞試驗機由水泵提供壓力源,調壓閥橋接在進出口管線上,用以控制系統壓力,水泵出口端設有常閉式電磁閥用以控制疲勞試驗的循環次數,進口軟管前端設有壓力變送器和壓力表。阻力試驗機與疲勞試驗機公用一個水箱,由水泵提供壓力源,流量開關控制流量,調壓閥橋接在進出口管線上,用以控制系統壓力,流量開關出口端設有壓力變送器和壓力表,阻力測試件由兩條快插軟管接入阻力試驗機,壓差表與阻力測試件并聯設置,檢測流動阻力。極限疲勞、阻力試驗原理如圖4所示。

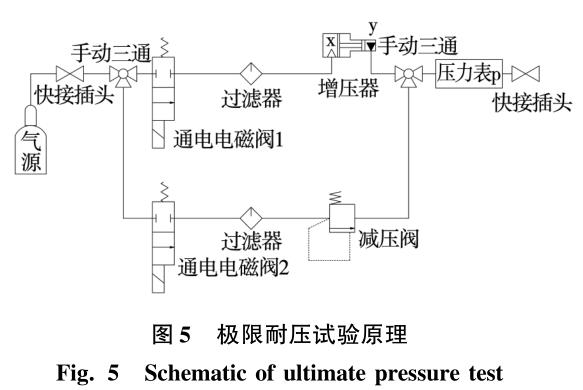

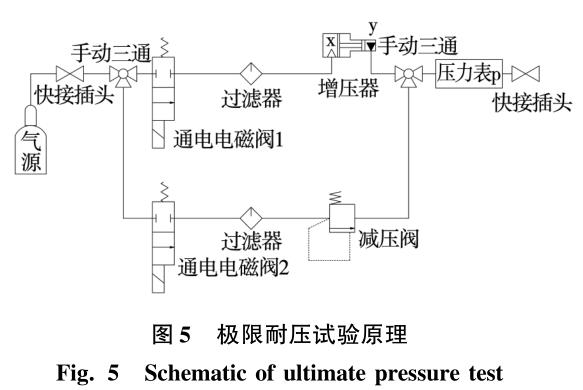

極限耐壓試驗的氣壓試驗機需配置外部氣源,由高壓上氣路和低壓下氣路組成。由手動三通確定使用上氣路或下氣路,由電磁閥控制氣路的通斷,氣路內設有過濾器,以提高氣源潔凈度,上氣路設有增壓器,最高可將氣路壓力調整至2MPa,下氣路設有減壓閥,可將氣源壓力調整到指定值,氣壓試驗機出口處設有壓力變送器。極限耐壓試驗原理如圖5所示。

2.2試驗過程

通過搭建性能測試系統對真空釬焊后的鈦合金液冷板進行現場性能測試,包括極限耐壓能力測試、極限疲勞強度測試和流動阻力測試,進一步驗證其焊接質量,以確保液冷板可以安全使用。性能檢測如圖6所示。

極限疲勞壽命的測試過程為:先清理測試件表面水漬,將快插接頭連接至零件,并連接好管路;打開回水閥后再啟動疲勞試驗電機,待管路內氣泡排凈后,關閉回水閥;設定疲勞壓力上限0.8MPa、疲勞次數2000次、間隔時間8s,并啟動疲勞試驗;觀測零件焊縫處是否有肉眼可見的水滴,如有,則停止試驗,否則,待已試

驗次數增大到2000次后停止試驗。流動阻力的測試過程為:先檢測測試系統在1.8L/min流量下的流動阻力,再將零件連入測試系統,在1.8L/min流量下測定阻力,兩次測定阻力相減后,即為零件流動阻力。

極限耐壓能力的測試過程為:將快插接頭連接至零件,并連接好管路;將測試件置于水中,并逐漸進行加壓;清理零件在入水過程中產生的氣泡,并觀測水中是否有新的氣泡出現,逐漸加壓至1MPa,如加壓過程中有連續出現的氣泡,則停止加壓;零件在水中保壓30min,觀測零件焊縫處是否出現氣泡;保壓期間,零件上無連續出現的漏點,且表面未出現無法清除的氣泡,則認為零件通過極限耐壓試驗。

2.3試驗結果

極限耐壓能力測試過程中,高溫Ag-Cu基釬料釬焊的液冷板測試件在1MPa下,觀測測試件焊縫處沒有出現氣泡,壓力表示數穩定,無明顯變化;低溫Ag-Cu基釬料釬焊的液冷板測試件在1MPa壓力下,測試件焊縫處有出現連續氣泡,壓力表示數不穩定,明顯變化。極限疲勞強度測試過程中,高溫AG-Cu基釬料釬焊的液冷板測試件經歷2000次0.8MPa反復升壓,測試件焊縫處沒有肉眼可見的水滴,測試件未發生損壞;低溫Ag-Cu基釬料釬焊的液冷板測試件經歷2000次0.8MPa反復升壓,焊縫處出現連續可見的水滴,測試件

發生損壞。流動阻力測試過程中,高、低溫Ag-Cu基釬料釬焊的液冷板測試件在1.8L/min流量下的流動阻力均不大于0.3MPa,均滿足設計輸入要求的流阻壓降。

3、結論

(1)薄壁TC4鈦合金液冷板與流槽結構件這類細長結構真空釬焊過程采用釬料以及加石墨塊配重的工藝方案,高溫Ag-Cu基釬料銀銅鈦釬料的真空釬焊后的焊縫質量無論在宏觀還是微觀上都明顯優于低溫Ag-Cu基釬料銀銅銦鈦釬料的真空釬焊后的焊縫質量。

(2)通過檢測其極限耐壓強度、極限疲勞壽命和流動阻力,更進一步驗證了采用高溫Ag-Cu基釬料和低溫Ag-Cu基釬料真空釬焊后的TC4鈦合金液冷板與流槽結構件焊接質量,采用高溫Ag-Cu基釬料銀銅鈦釬料真空焊接的TC4鈦合金液冷板與流槽結構件焊接的焊縫均勻、焊接穩定性更好。

(3)本研究對薄壁細長結構的TC4鈦合金真空釬焊進行了深入研究,為微通道技術領域薄壁細長結構的真空釬焊技術提供了參考依據。

參考文獻:

[1]葛洋,姜末汀.微通道換熱器研究及應用現狀[J].化工進展,2016,38(1):10-18.

[2]康盈,柳建華,張良,等.微通道換熱器的研究進展及其應用前景[J].低溫與超導,2012,40(6):48-48.

[3]谷家揚,魏世松,景寶金,等.緊湊高效微通道換熱器流動與換熱特性研究進展[J].江蘇科技大學學報,2020,34(6):42-49.

[4]馬天軍,康慧,曲平,等.TC4合金真空釬焊的發展[J].焊接技術,2004,33(8):4-6.

[8]吳欣,朱穎,康慧,等.TC4合金真空釬焊的研究[J].航空制造技術,2004,33(9):67-69.

[6]陳永盛,金恒林,陶亞平,等.微通道冷板釬焊成形流道堵塞缺陷控制研究[J].焊接技術,2019,48

(9):112-114.[7]趙仁祥.高效散熱微通道液冷冷板焊接技術及成形工藝研究[J].電子機械工程,2008,24(4):33-36.

[8]夏良俊,秦優瓊,唐賢鋒.釬焊工藝參數對TC4鈦合金釬焊接頭組織及性能的影響[J].熱加工工藝,2019,48(18):171-173.

[9]JunGGL.MicrostructureandmechanicaLbehaviorofaTitanium-to-stainLesssteeLdissimiLarJointbrazedwithAg-CuaLLoyfiLLerandanAginterLayer[J].MateriaLsCharacterizaTion,2017,129:98-103.

[10]LeeJG,ChoiYH,LeeJK.Low-temperaturebrazinGoftitani-umbytheappLicaTionofaZr-Ti-ni-Cu-BebuLkmetaLLic

GLassaLLoyasafiLLer[J].IntermetaLLics,2010,18:70-73.

[11]GussoneJ,KasperovichG,HaubrichJ,etaL.InterfaciaLreac-TionsandfracturebehaviorofTiaLLoy-Ag28CubrazinGJoints:infLuenceofTitaniumaLLoycomposiTion[J].MetaLs,2018,8(10):830.

相關鏈接