TC4鈦合金具有高比強度、較寬的工作溫度范圍和優異的耐腐蝕性能,是制造航空發動機壓氣機盤、葉片等

的首選材料之一[1]。航空發動機葉片的工作條件極為復雜和苛刻,需承受巨大的氣動應力、離心應力和溫

度負荷作用[2],因而對葉片用鈦合金棒材的顯微組織和力學性能提出了很高的要求,如GJB494A-2008《航空發動機壓氣機葉片用鈦合金棒材規范》要求葉片用TC4鈦合金棒材的初生α相含量不低于25%。

超聲波探傷

檢驗是航空航天領域鈦合金原材料驗收的基本要求,部分原材料訂貨標準中對探傷的要求也十分苛刻,如

GJB494A-2008要求轉子葉片用棒材探傷雜波水平不大于0.8mm-12dB。國內學者對鈦合金顯微組織與超聲探

傷雜波的對應關系進行了研究[3-7],發現探傷雜波的高低不僅與組織中α相和β相的含量及尺寸大小有關

,還與組織的均勻性、織構等密切相關。因此,在鈦合金研制和生產過程中,除組織和常規性能外,對超聲

探傷雜波水平也應重點關注。

目前,國內制造葉片用TC4鈦合金棒材的熱加工工藝主要有精鍛和軋制,但對2種加工方式下TC4鈦合金棒材

組織和性能(包括超聲探傷雜波)的綜合對比研究較少。為此,對比分析了精鍛和軋制2種加工方式下葉片用

TC4鈦合金棒材的組織與性能,并研究了精鍛溫度和變形量對棒材組織與性能的影響,以期為優化熱加工工

藝,制備滿足GJB494A-2008要求的葉片用TC4鈦合金棒材提供參考。

1、實驗

1.1實驗材料

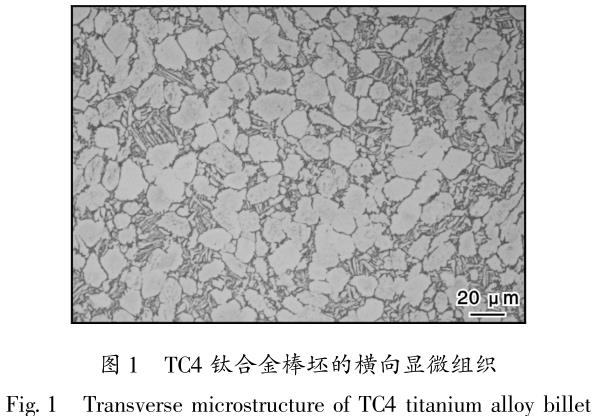

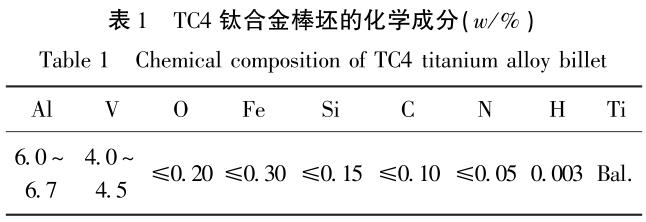

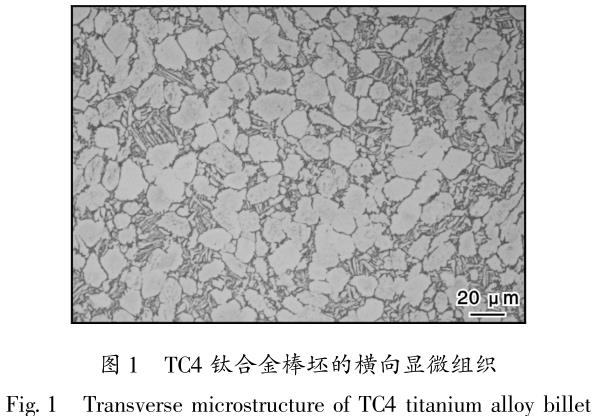

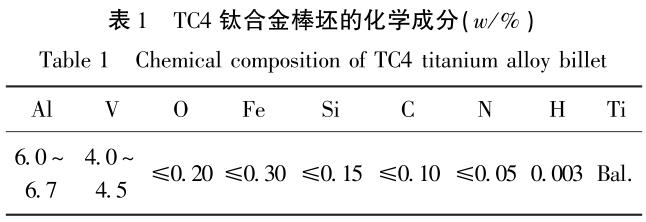

實驗材料為經3次真空自耗電弧熔煉(VAR)+多火次墩拔鍛造制備的φ95mmTC4鈦合金棒坯。棒坯β相轉變溫

度為995℃,化學成分如表1所示。棒坯橫向組織由初生等軸α相和β轉變組織組成,為典型的雙態組織,初

生等軸α相含量超過65%,如圖1所示。

1.2方法與設備

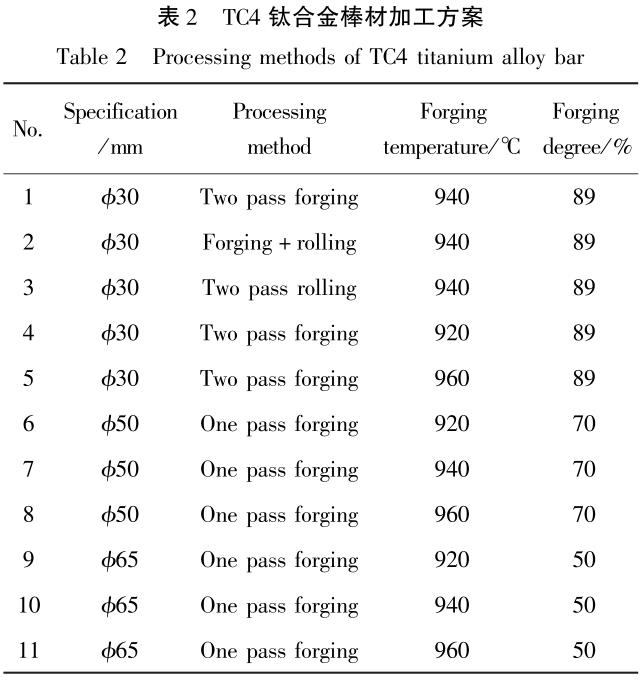

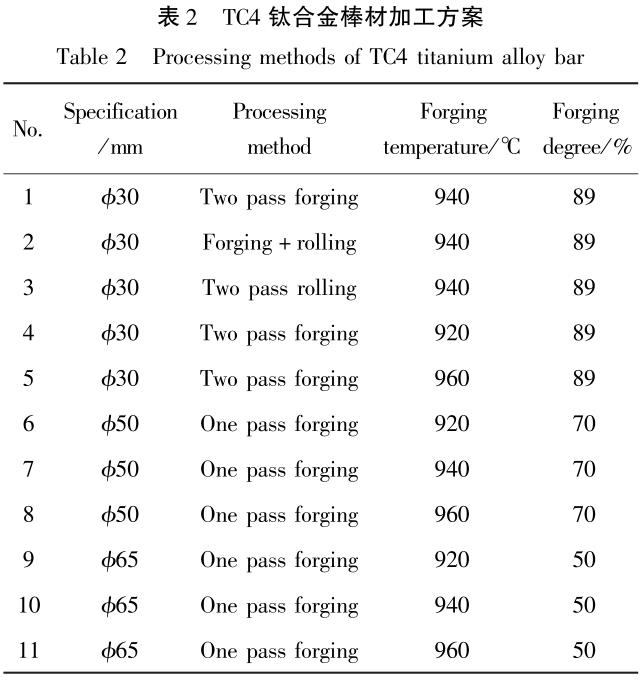

將φ95mmTC4鈦合金棒坯切割成等長度的棒料,按照表2方案進行鍛造試驗:①在940℃分別進行兩火精鍛、一

火精鍛+一火軋制和兩火軋制,得到規格為φ30mm的成品TC4鈦合金棒材(中間道次規格均為φ55mm);②分

別在920、960℃進行兩火精鍛試驗,得到規格為φ30mm的成品TC4鈦合金棒材;③分別在920、940、960℃進

行一火精鍛試驗,得到規格分別為φ50、φ65mm的成品TC4鈦合金棒材。

沿成品TC4鈦合金棒材橫向R/2處

切取金相試樣和力學性能試樣。金相試樣經磨拋后用腐蝕劑(HF、HNO3、HH2O體積比為1∶3∶6)浸蝕,采用

蔡司AxioVert Al倒立式顯微鏡觀察顯微組織,利用Image-proplus5.0圖像軟件分析初生α相含量,每個試

樣至少觀察5個視場,取平均值。力學性能試樣經800℃/1.5h/AC退火后,采用ZwickZ 330試驗機進行室溫拉

伸性能測試,采用ZwickZ 100試驗機進行高溫拉伸性能測試,采用ZwickRMT-D10(100kN)試驗機

進行高溫持久性能和蠕變性能測試。采用USPC7100型探傷儀進行水浸超聲探傷檢驗,探頭為ISS/G/C10

MHZ,φ0.8mm平底孔。

2、結果與分析

2.1精鍛和軋制棒材的組織與性能對比

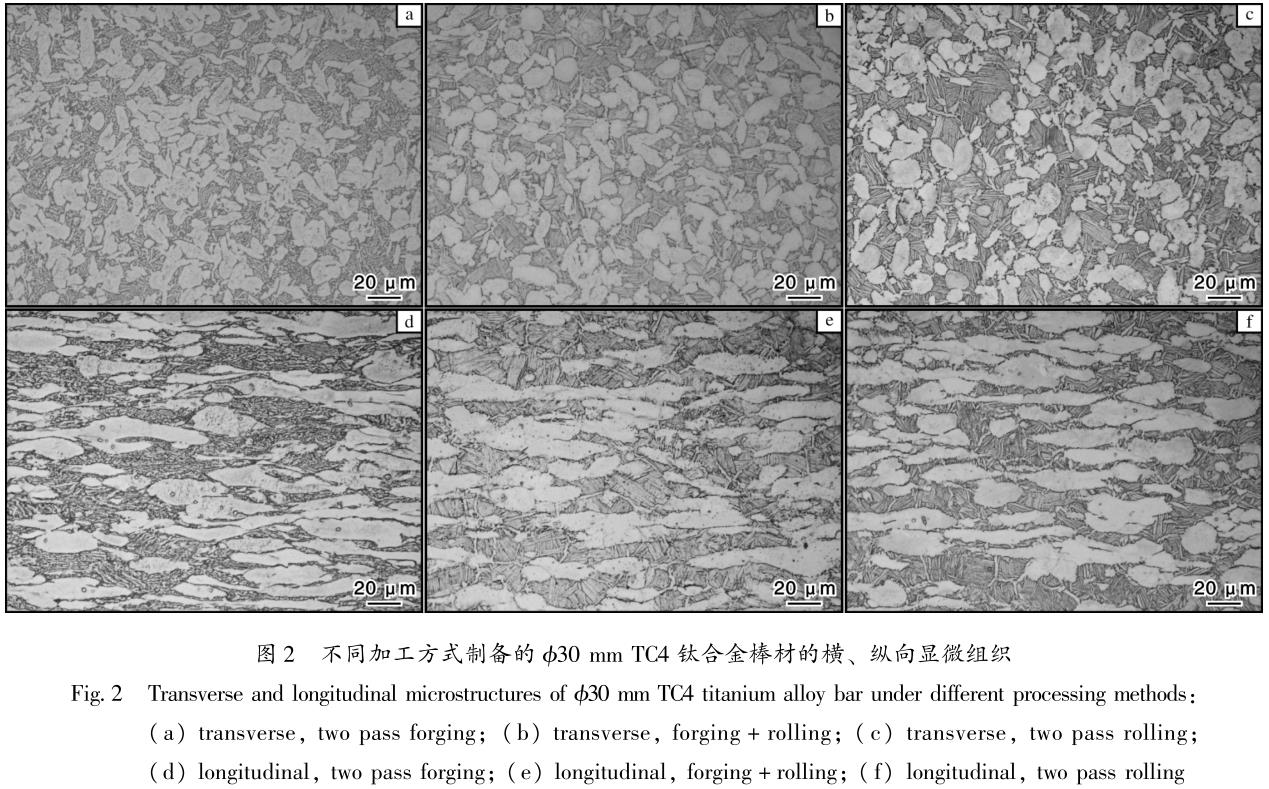

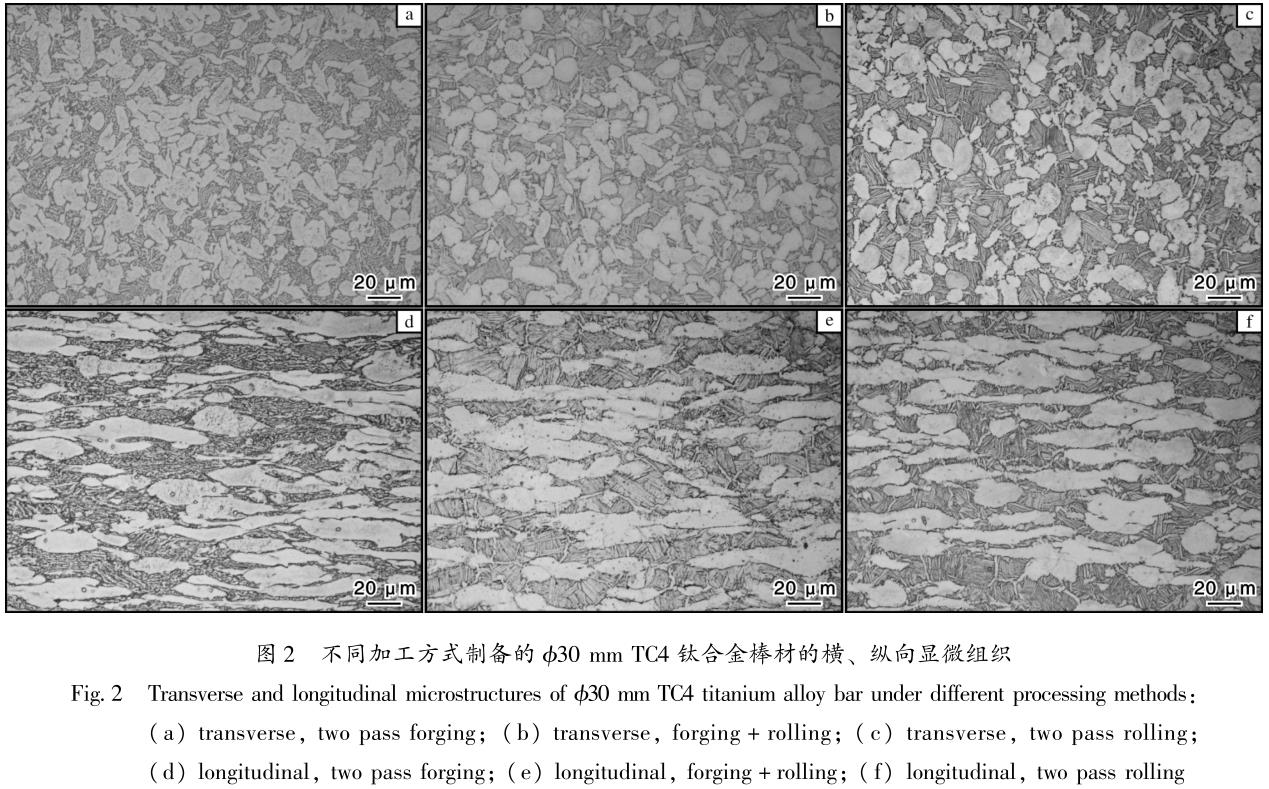

圖2是在940℃分別進行兩火精鍛、一火精鍛+一火軋制和兩火軋制后得到的φ30mmTC4鈦合金棒材的橫、縱

向顯微組織。從圖2可以看出,棒材均為典型的雙態組織,但不同加工方式獲得的棒材α相含量、形態、尺

寸及分布存在一定差異。兩火精鍛棒材的初生α相含量約為65%,縱向α相拉長明顯,精鍛+軋制和兩火軋

制棒材的初生α相含量較低,分別約為55%和45%,但縱向等軸性更好。這是因為在相同的加熱溫度下,精

鍛棒材較軋制棒材變形時間長,鍛造過程中發生了明顯的溫降,而軋制棒材變形時間短、溫升明顯,實際變

形溫度高于精鍛棒材,導致軋制棒材縱向初生α相的等軸化程度更高。此外,精鍛棒材的次生α相多呈碎點

狀或扭曲的條狀分布,而軋制棒材的次生α相多呈平直的長條狀分布,這是由2種加工方式的特點決定的。

精鍛變形道次間的持續時間長,兩道次變形間隙會析出少量的次生α相,次生α相在下一道次的鍛造過程中

會發生破碎,進而多呈碎點狀或扭曲的條狀分布,如圖2a、2d所示。而軋制變形速度快,組織中的次生α

相主要是在軋制變形結束后,在冷卻過程中從β晶界、α/β相界或β晶粒內高能缺陷處形成的,且多呈平

直的集束狀分布,如圖2B、2e所示。與精鍛+軋制工藝相比,兩火軋制工藝的溫升更為明顯,導致成品組

織中初生等軸α相的含量較精鍛+軋制工藝更少,但次生α相的厚度更大,如圖2c、2f所示。

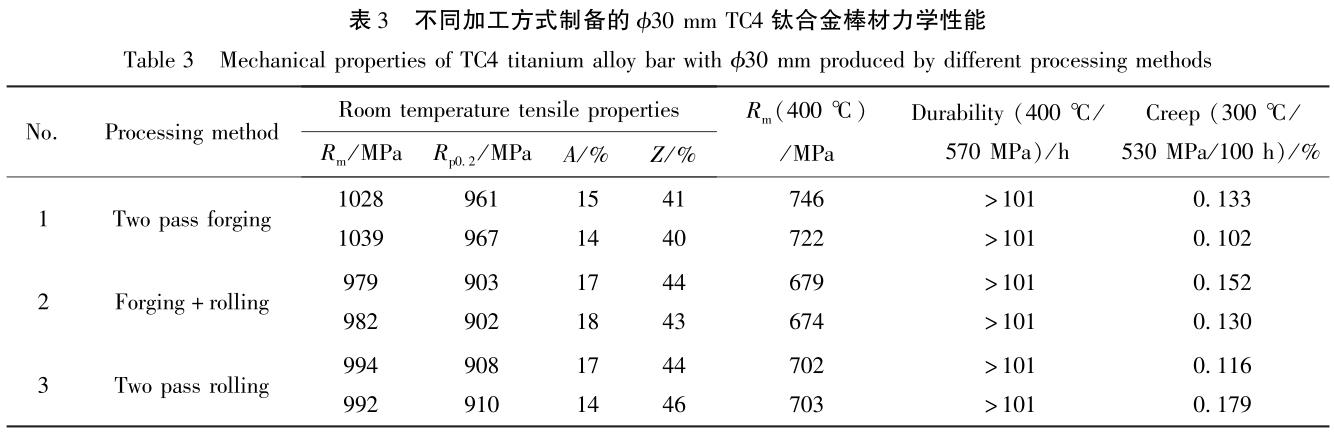

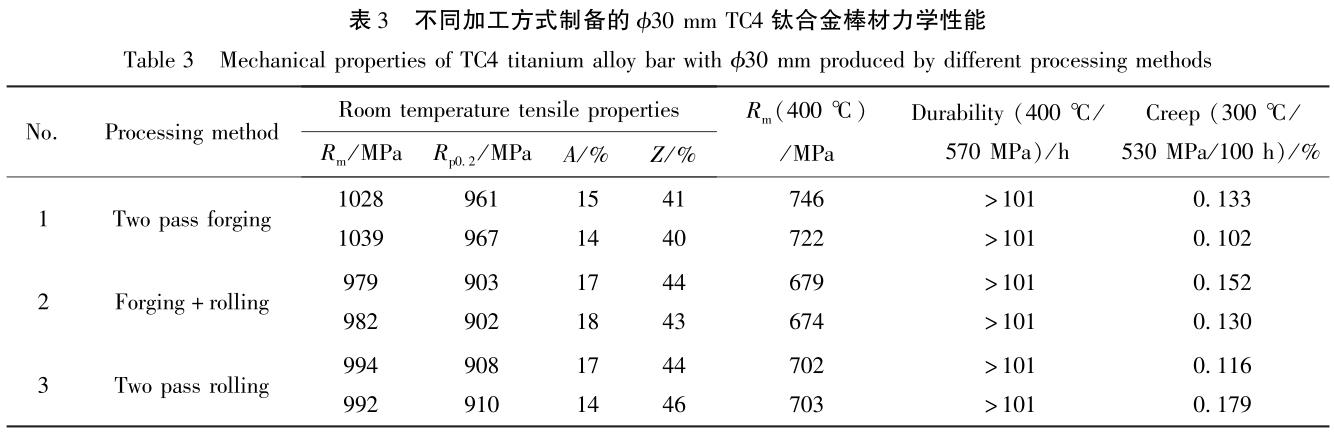

兩火精鍛、

一火精鍛+一火軋制和兩火軋制的φ30mmTC4鈦合金棒材經800℃/1.5h/AC退火后的室溫拉伸、高溫拉伸、高

溫持久和蠕變性能見表3。從表3可以看出,在相同熱處理條件下,精鍛和軋制棒材的室溫拉伸塑性、高溫持

久和蠕變性能差異較小,但精鍛棒材的室溫強度和高溫強度明顯高于軋制棒材。這是因為精鍛棒材的初生α

相含量略高于軋制棒材,且次生α相多呈碎點狀或扭曲的條狀分布,晶粒細小,阻礙了位錯運動,起到了細

晶強化的作用。

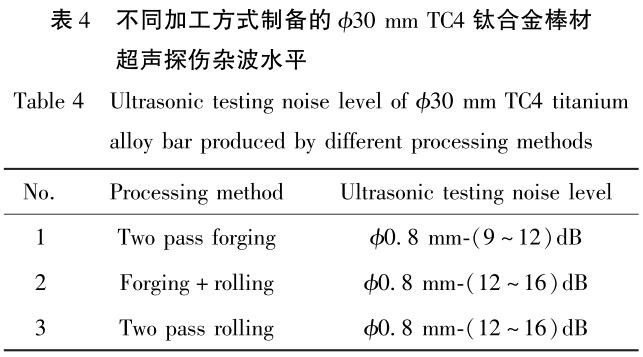

表4是在940℃分別進行兩火精鍛、一火精鍛+一火軋制、兩火軋制后得到的φ30mmTC4鈦合

金棒材的超聲探傷雜波水平。

從表4可以看出,兩火精鍛棒材的探傷雜波水平為φ0.8mm-(9~12)dB,精鍛+軋制、兩火軋制棒材的探傷雜

波水平均為φ0.8mm-(12~16)dB,小于兩火精鍛棒材。這是因為軋制棒材初生α相含量低,次生α相的集束

尺寸增加,相界面取向差減小,組織更加均勻,故探傷雜波水平低。從圖2也可以看出,精鍛棒材的等軸α

相分布不均勻,存在α相聚集現象,導致超聲波信號散射加劇,探傷雜波水平高于軋制棒材。

從以上組織、

性能和超聲探傷雜波水平的分析可知,精鍛和軋制方式制備的棒材各有特點,除超聲探傷雜波水平稍高外,

精鍛棒材的室溫強度和高溫強度優勢明顯。因此,為進一步提高TC4鈦合金精鍛棒材的組織與性能匹配,開

展了精鍛溫度和變形量對TC4鈦合金棒材組織與性能的影響研究。

2.2精鍛溫度和變形量對組織與性能的影響

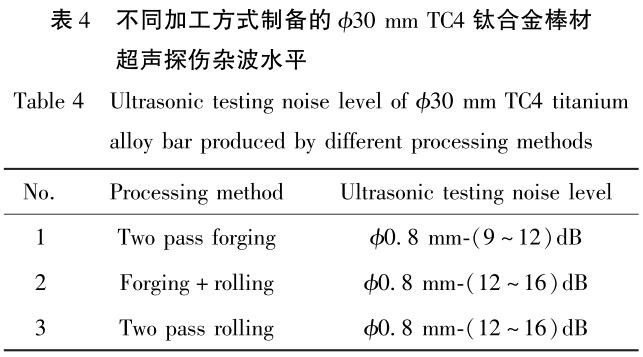

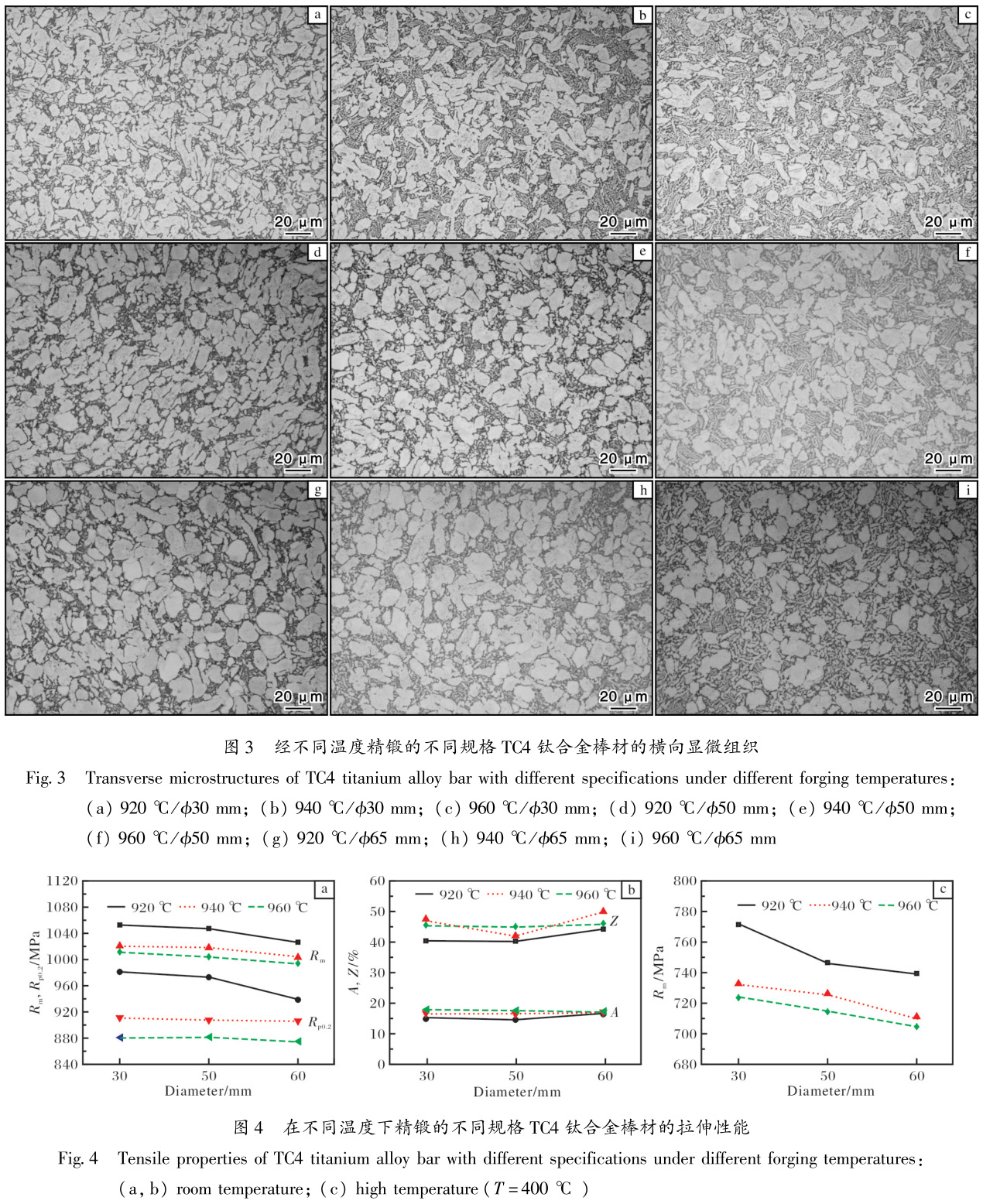

圖3是按照表2精鍛方案,在不同溫度下精鍛得到的φ30、φ50、φ65mmTC4鈦合金棒材的顯微組織。從圖3可

以看出,隨著精鍛溫度的升高,棒材初生α相含量從920℃精鍛時的約80%降低到940℃精鍛時的約65%,當

精鍛溫度繼續提高到960℃時初生α相含量不足50%,但碎點狀或扭曲的條狀α相含量逐漸增多。這是因為

精鍛溫度的升高加劇了初生α相轉變[8],使鍛造過程中形成的碎點狀或扭曲的次生α相更多。從圖3還可以

看出,對于相同規格的TC4鈦合金棒材,精鍛溫度越高,初生α相的分布越均勻。相同變形溫度下,精鍛變

形量越大,棒材組織越細小,α相發生扭曲和聚集的不均勻現象也更為明顯。

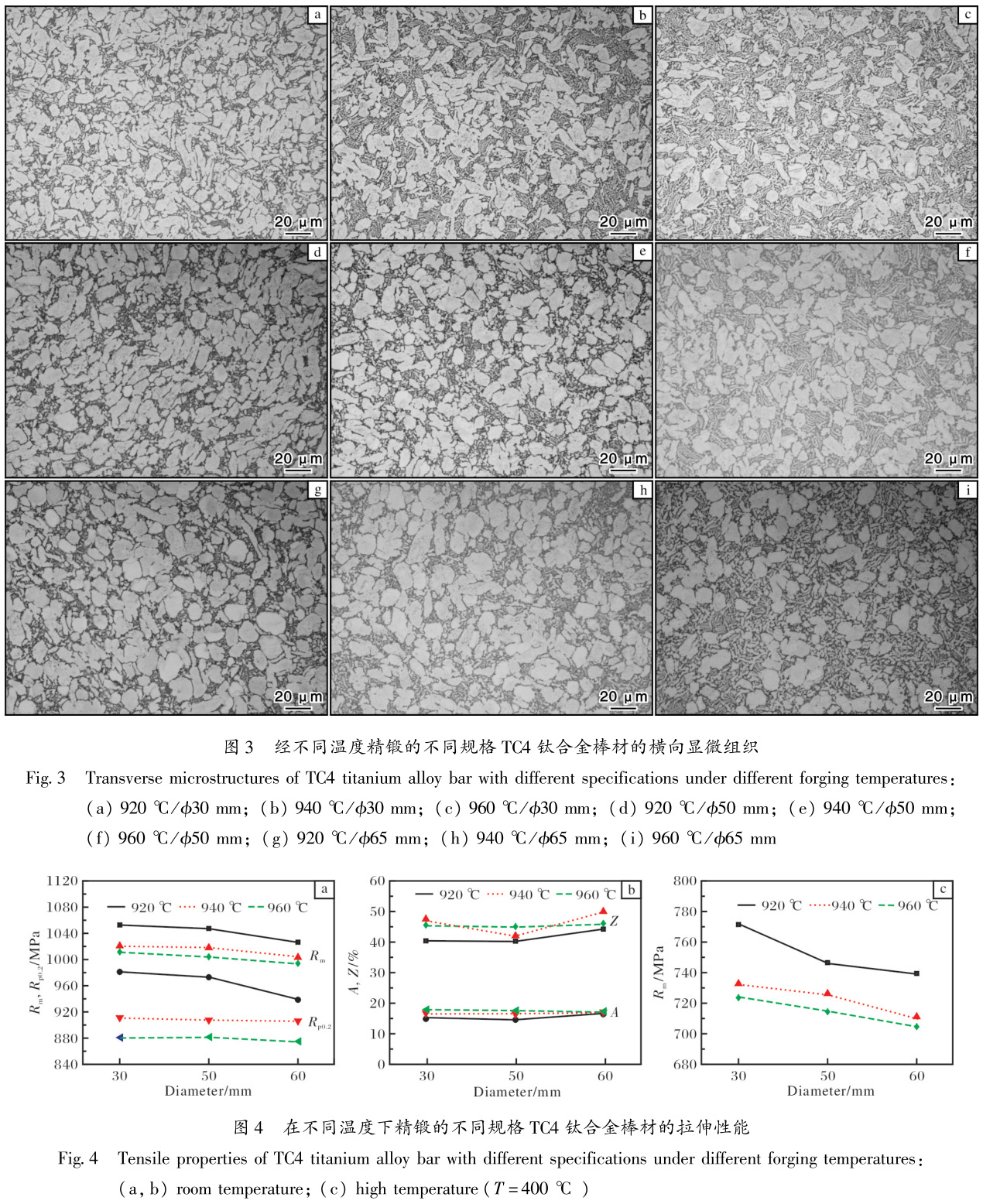

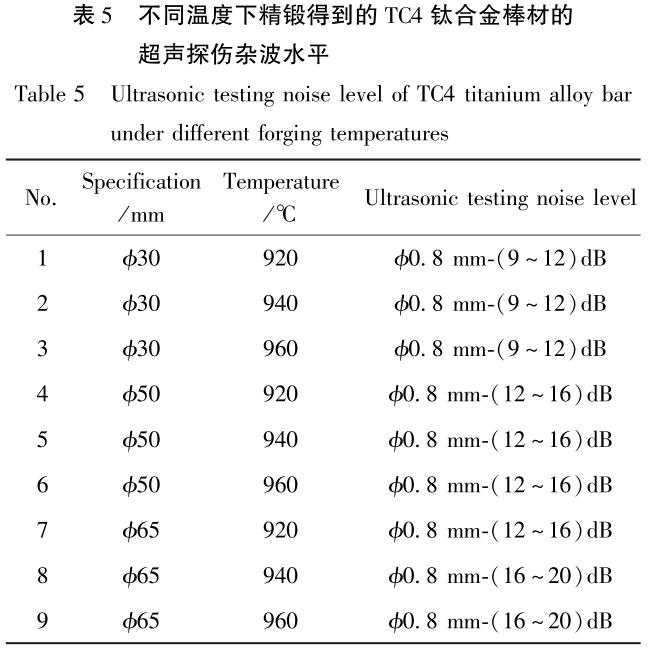

圖4是在不同溫度下精鍛得到

的不同規格TC4鈦合金棒材經800℃/1.5h/AC退火后的室溫拉伸和高溫拉伸性能。從圖4a、4c可以看出,精鍛溫度越低、變形量越大,棒材的室溫拉伸和高溫拉伸強

度也越高,這與組織中初生α相和次生α相的含量和形態有關。經920℃精鍛后的φ30mm棒材,初生α相含

量高,次生α相破碎明顯且多呈碎點狀分布,其室溫拉伸和高溫拉伸強度最高。隨著精鍛溫度的升高,初生

等軸α相的含量逐漸減少,呈碎點狀或扭曲條狀的次生α相含量逐漸提高,但在800℃/1.5h/AC退火條件下

,次生α相的形貌并未發生明顯變化,因此影響棒材室溫拉伸和高溫拉伸強度的主要因素還是初生等軸α相

的含量。在相同的精鍛溫度下,精鍛變形量越大,晶粒尺寸越小,

棒材累積的位錯密度越高,對應的強度也越高。此外,精鍛溫度和變形量對TC4鈦合金棒材的塑性影響并不

明顯,如圖4B所示。

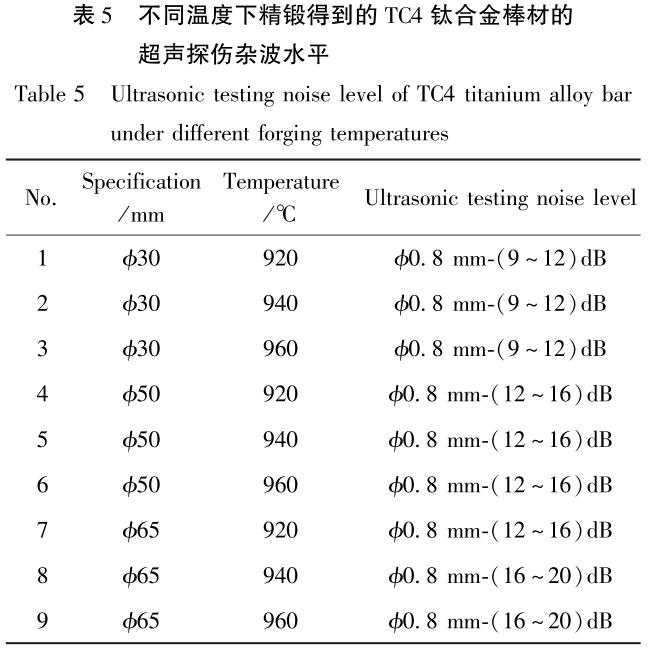

表5是在不同溫度下精鍛得到的不同規格TC4鈦合金棒材的超聲探傷雜波水平。從表5可

以看出,920~960℃精鍛的φ30mmTC4鈦合金棒材的探傷雜波水平為φ0.8mm-(9~12)dB,φ50mm棒材的探傷

雜波水平為φ0.8mm-(12~16)dB,可見相同精鍛溫度下φ50mm棒材的探傷雜波水平低于φ30mm棒材。920℃

精鍛的φ65mmTC4鈦合金棒材探傷雜波水平為φ0.8mm-(12~16)dB,但當精鍛溫度提高到940℃和960℃時,

探傷雜波水平都降低到φ0.8mm-(16~20)dB,說明相同規格的TC4鈦合金棒材,隨著精鍛溫度的提高,探傷

雜波水平逐漸降低,而精鍛溫度一定時,變形量越大,TC4鈦合金棒材的探傷雜波水平越高。這是因為超聲

波探傷雜波的變化與TC4鈦合金棒材組織中初生α相和次生α相的含量、尺寸和分布情況均有關。精鍛溫度

越高,精鍛變形量越小,TC4鈦合金棒材初生α相的含量低且等軸性好,次生α相的含量高且片層較平直,

整體組織均勻性越好,超聲波探傷時信號散射越小,雜波水平越低。

從以上分析結果可知,隨著精鍛溫度的升高,TC4鈦合金棒材的探傷雜波水平逐漸減小。但精鍛溫度的提高

會導致初生α相含量降低(會對成品葉片的疲勞性能產生不利影響[9]),室溫拉伸和高溫拉伸強度下降。因

此,針對葉片用TC4鈦合金棒材,當精鍛溫度為940℃時,棒材的探傷雜波水平可以達到φ0.8mm-9dB以下,

初生α相含量可以達到65%左右,性能保持在較高水平,整體組織、性能匹配較好。

3、結論

(1)與軋制工藝相比,精鍛工藝制備的TC4鈦合金棒材室溫拉伸和高溫拉伸強度優勢明顯,但超聲探傷雜波水

平稍高。

(2)隨著精鍛溫度升高,TC4鈦合金棒材的初生等軸α相含量逐漸減少,室溫拉伸和高溫拉伸強度下降,但超

聲探傷雜波水平逐漸減小。隨著精鍛變形量增大,棒材晶粒尺寸逐漸減小,室溫拉伸和高溫拉伸強度逐漸提

高,但組織均勻性變差,超聲探傷雜波水平增大。

(3)精鍛溫度選用940℃時,TC4鈦合金棒材的組織和性能匹配較好。

參考文獻

[1]陶春虎,劉慶瑔,劉昌奎,等.航空用鈦合金的失效及其預防[M].2版.北京:國防工業出版社,2013.

[2]蔡建明,曹春曉.航空發動機鈦合金材料與應用技術[M].北京:冶金工業出版社,2021.

[3]張永紅,李永春,曹凱.TC4鈦合金板材雙晶探頭超聲波檢測[J].宇航材料工藝,2012,42(5):72-75.

[4]宋韋韋,李本江,宋增金,等.TA15鈦合金顯微組織對超聲探傷底波衰減的影響[J].鈦工業進展,2021

,38(3):35-40.

[5]佟健,邰文彬,黨永豐,等.鈦合金棒材典型冶金次生缺陷超聲波探傷波形特征分析[J].鈦工業進展,

2018,35(4):40-43.

[6]李華,馬英杰,邱建科,等.TC4鈦合金顯微組織對超聲波探傷雜波水平的影響[J].稀有金屬材料與工程

,2013,42(9):1859-1863.

[7]郭凱,杜博生,周中波,等.熱處理對TC11鈦合金棒材超聲波探傷的影響[J].熱加工工藝,2018,47

(14):152-154.

[8]SunSD,ZonGYY,ShanDB,etal.HotdeformationBehavioran

dmicroStructureevolutionofTC4titaniumalloy[J].TranS

actionSofNonferrouSMetalSSocietyofChina,

2010,20(11):2181-2184.

[9]劉慶瑔.航空發動機鈦合金葉片制造技術及失效分析[M].北京:航空工業出版社,2018.

相關鏈接