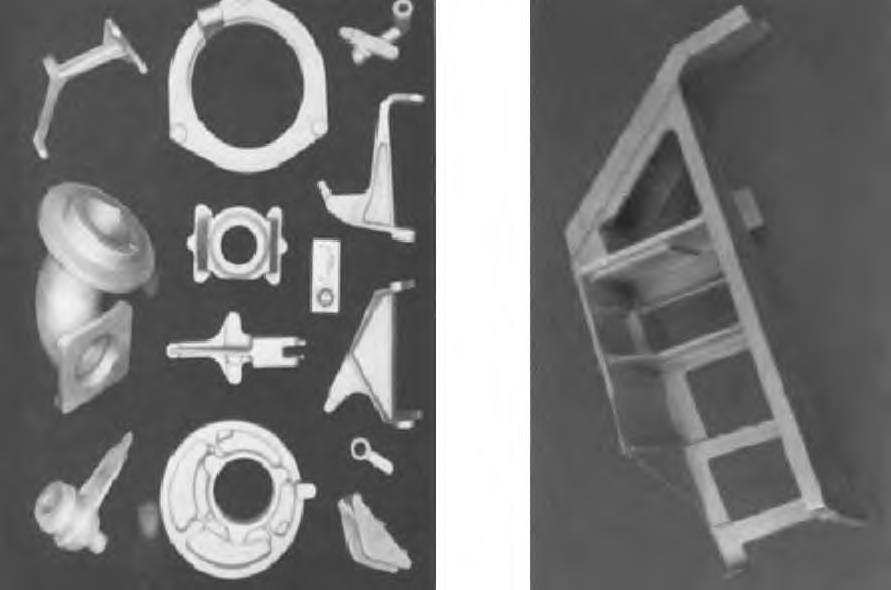

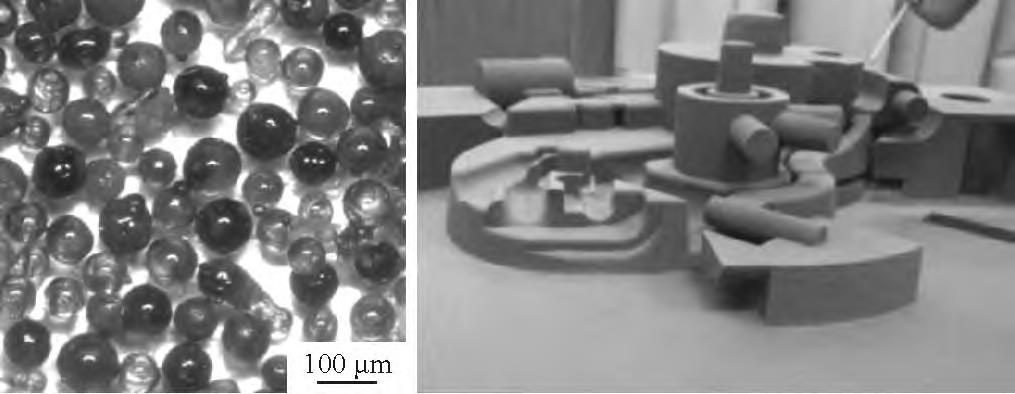

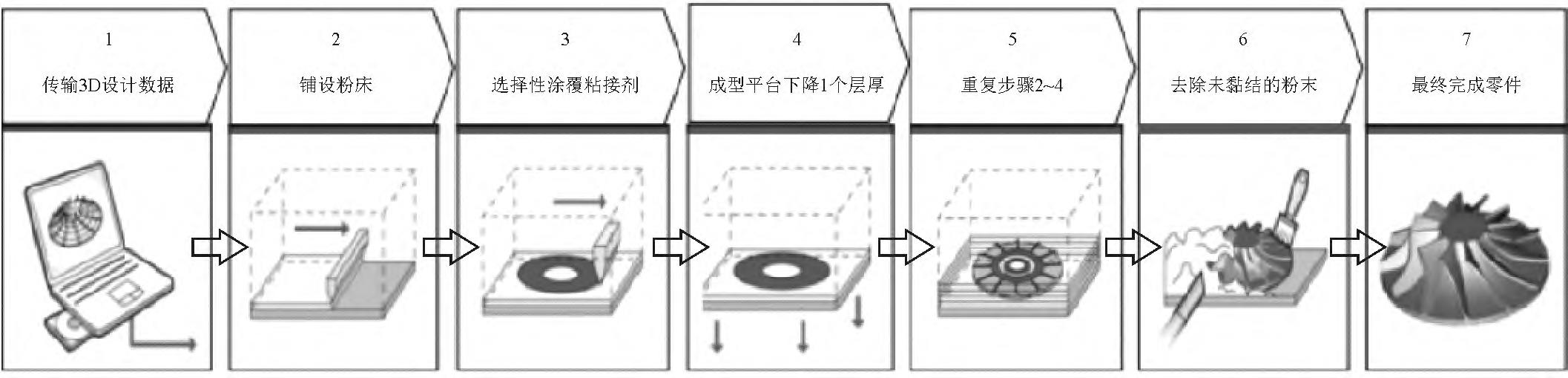

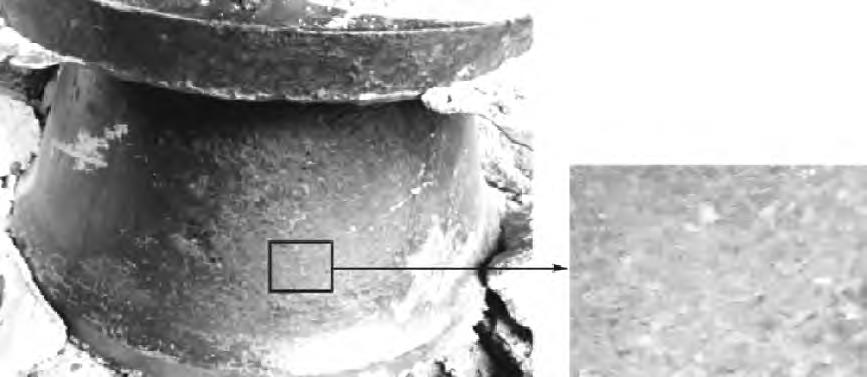

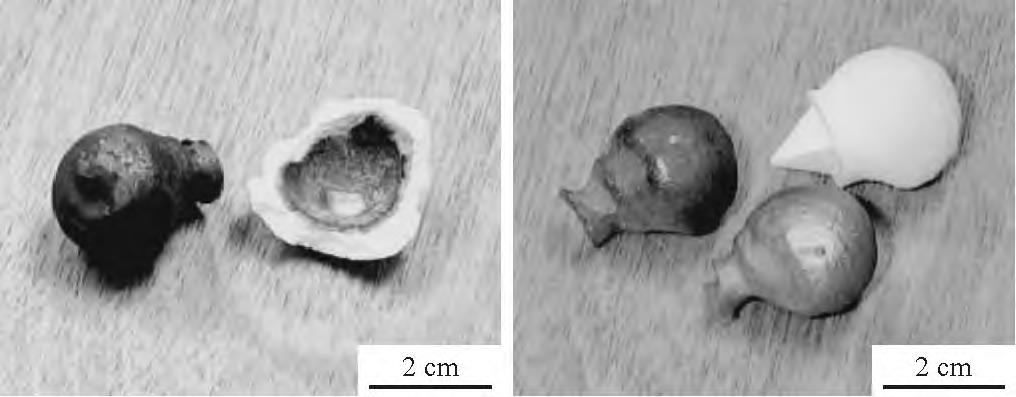

鈦和鈦合金因其比強度高、密度低、熱導率低、抗高溫氧化能力強和優異的耐腐蝕等性能,被廣泛應用于現代國防、航空航天、海洋船舶、化工設備等制造領域中,尤其是在航空航天工業領域,被譽為正在崛起的“第三金屬”、“智能金屬”,是重要的戰略金屬材料。隨著裝備制造領域的快速發展,對鈦合金關鍵零部件的尺寸精度、可靠性以及本體性能的要求日益嚴苛[1-2]。近年來,為適應鈦合金鑄件復雜、薄壁及精密化的研制需求,鈦合金石墨型鑄造、金屬型鑄造、熔模精密鑄造、砂型鑄造等工藝得到了不斷改進與發展,但仍存在一定的局限性。其中,石墨鑄型激冷能力強,熔融鈦液在石墨鑄型中冷卻速度較快,造成澆不足、冷隔、流痕及微裂紋等缺陷,而且存在嚴重的滲碳現象,對鈦合金鑄件表面產生嚴重影響,很大程度上限制了鈦合金石墨型鑄造技術的進一步發展[3-4]。鈦合金金屬型鑄造中金屬鑄型無透氣性,型腔中氣體在金屬液充填時無法有效排出,會形成氣阻,造成澆不足,氣體侵入鑄件產生氣孔,極大地影響了鑄件的性能。另外,金屬鑄型往往還要配合耐火涂料使用,試驗條件嚴苛,國內外關于鈦合金金屬型鑄造的研究也鮮有報道[5-6]。另外,由于鈦合金的流動性較差,一般需要采用外力輔助的離心鑄造或反重力鑄造技術,其中離心鑄造可以增加鈦合金熔體的充型能力,因此,大部分高性能的鈦合金精鑄件采用熔模精密鑄造結合離心鑄造技術生產[7-8]。作為一種先進的近凈成形工藝,鈦合金熔模精密鑄造工藝主要被用于生產航空航天領域所需的復雜薄壁精密鑄件。典型的小尺寸精密鑄件和飛機機體用精密鑄件等表現為鑄件尺寸精度高[(100±0.1)mm]、表面粗糙度可達Ra3.2~6.3μm,鑄件性能優異,這也奠定了精密鑄造在鈦合金鑄造中的主導地位。圖1為通過熔模鑄造制備的小型鈦合金精密件和某飛機機體用薄壁ZTC4合金精鑄件。

圖 1 熔模鑄造制備的鈦合金小型精密件和飛機機體用薄壁 ZTC4 合金鑄件 [9 - 10]

Fig. 1 Small precision parts oF titanium alloybyinvestmentcasting and thin - walled ZTC4alloycastings ForaircraFt airFrames[9 - 10]

然而,鈦合金熔模鑄造工藝在模料、模樣制備、面層耐火材料和黏結劑選擇方面還存在一定的技術問題,尤其是制備周期長、工藝流程繁瑣、鑄件尺寸不能太大、鑄件冷卻速度較慢等,這不僅會增加鈦合金鑄件的生產成本,還會限制鈦合金的進一步應用,因此有必要發展其他的鈦合金鑄造方法[9-13]。

相比于熔模精密鑄造,鈦合金砂型鑄造具有可制備大型鑄件以及成本低、效率高等優勢,目前工程上有取代部分精鑄件以及從簡單鑄件到復雜鑄件制備的需求。

但是目前鈦合金傳統砂型鑄造依然存在一定的局限性,這是因為熔融的鈦合金具有很高的化學活性,幾乎可以與所有的耐火材料反應,熔融鈦與鑄型的相互作用會使鑄件表面形成污染層,極大地影響鑄件的表面品質和性能[14]。而且傳統砂型鑄造方法難以快速制備復雜異形整體砂芯,也無法保證鑄型的尺寸精度,這些技術問題限制了鈦合金砂型鑄造的發展。因此,開發一種制造成本低、生產周期短、尺寸精度高的鈦合金快速制造成形工藝成為關注焦點。3D打印技術可直接制備砂型/芯,可以節約時間、降低成本,且不受零件的復雜程度限制,因此將3D打印制備復雜砂型及砂芯技術應用在鈦合金鑄造中得到了廣泛關注。

1、鈦合金傳統砂型鑄造工藝現狀

相對于制作周期長、鑄造尺寸受限的熔模精密鑄造,砂型鑄造更適合于制備中大型厚壁鑄件,且其成本低、生產靈活性大、適用范圍廣,更為環保經濟。目前,鈦合金砂型鑄造所采用的鑄型耐火材料有鋯砂、鋁礬土砂、莫來石、石英砂等,結合水玻璃、硅酸乙酯、硅溶膠等高溫黏結劑,同時在耐火材料中添加不同輔助材料,以提高砂型的品質,極大地推動了鈦合金砂型鑄造的發展。然而,由于鈦合金性質非常活潑,在熔煉與澆注過程中極易與常規鑄型耐火材料發生不同程度的交互反應,影響鑄件的表面品質。因此,鈦合金澆注用砂型/芯必須嚴格控制其發氣量以及涂層惰性化,且需要一定的高溫強度。目前制備鈦合金鑄造用砂型/芯的難點在于砂型/芯在800℃以上烘烤溫度時,整體強度較低,無法進行耐火涂層焙燒,尤其不能滿足鈦合金因流動性較差,所需的外力輔助澆注(如真空離心澆注、低壓澆注等)強度要求。因此,鈦合金砂型鑄造工藝對造型用耐火材料、砂型/芯表面涂覆的涂料和砂型強度均有很高的要求。目前國內外對于鈦合金砂型鑄造工藝的研究較少。

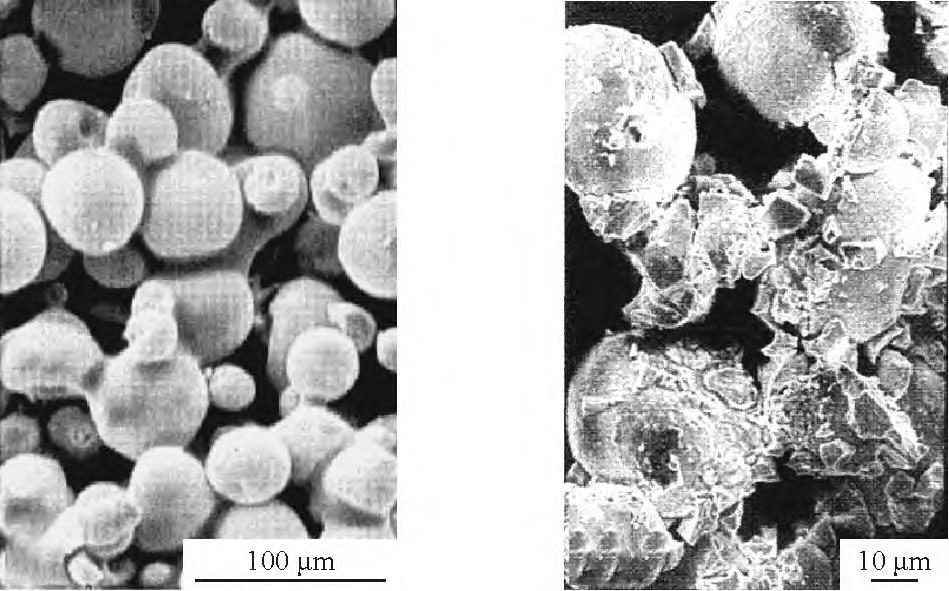

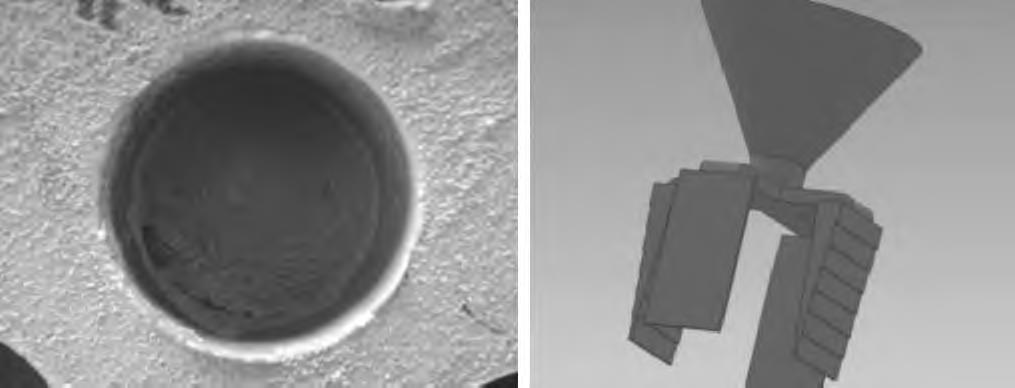

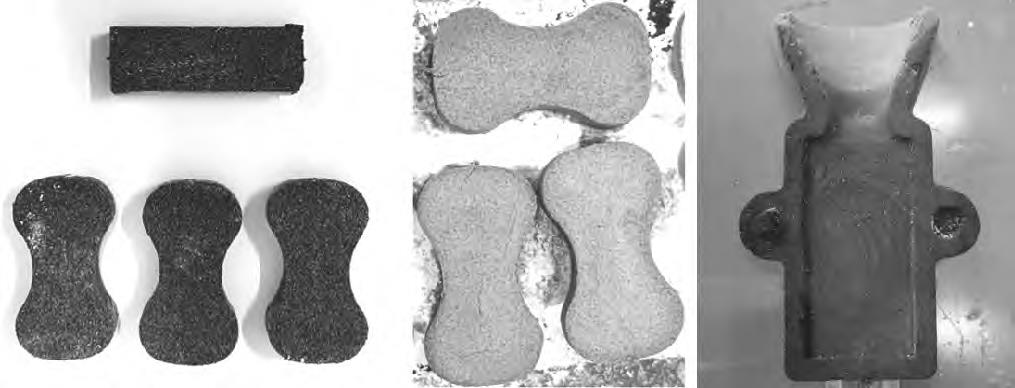

鋯砂(ZrSiO4)是常用的鈦鑄造耐火材料之一,具有熔點高、良好的流動性、相對較高的電導率和更好的尺寸穩定性。目前鋯砂模具已廣泛應用于鑄鐵和其他有色金屬鑄造領域,對厚壁優質鑄件有良好的效果。研究發現,水玻璃黏結劑鋯砂砂型,具有一定的高溫強度和良好的潰散性,不僅能夠承受高溫熔融鈦的沖擊作用,而且鈦熔體與砂型間界面反應較弱,得到的鑄件表面的富氧層較少,因此是一種比較好的鈦合金砂型鑄造方法[15-17]。此外,增加鋯砂中ZrO2的含量,能有效減少鈦鑄件表面的污染。圖2為手工搗實制備的水玻璃粘結劑鋯砂鑄型和澆注得到的典型鈦合金鑄件。McDeavittSM等[18]選用鋯砂和橄欖石砂作為耐火材料,以膨潤土為粘結劑,采用搗實特種砂型工藝,成功制備出砂型澆注的鈦合金鑄件,見圖3。可以看出,鑄件表面品質良好無明顯缺陷。結果表明,橄欖石砂型僅適合用來生產小型鑄件,而鋯砂砂型可用于澆注大型鈦合金鑄件,這表明鋯砂是一種具有廣闊開發前景的鈦合金鑄型材料。

( a )水玻璃黏結劑鋯砂鑄型 ( b )澆注的典型鈦合金鑄件

圖2水玻璃黏結劑鋯砂鑄型和澆注的典型鈦合金鑄件 [15]

Fig. 2 Zirconium sand mold oF sodium silicate binder andtypical pouring titanium alloycastings[15]

( a )鋯砂砂型澆注的鈦合金鑄件 ( b )橄欖石砂型澆注的鈦合金鑄件

圖3兩種不同砂型澆注的鈦合金鑄件 [18]

Fig. 3 Titanium alloy castings poured by diFFerent sand moulds[18 ]

王崢[19]、吳東輝[20]在BT20鈦合金砂型鑄造與熔模鑄造的對比研究中,選用鋯砂作為耐火材料,水玻璃為粘結劑,結合ZrO2涂料為惰性涂層,制備了鋯砂砂型;選用ZrO2陶瓷型殼結合復合粘結劑制備熔模型殼,最后進行鋯砂砂型和熔模型殼的鈦合金澆注試驗,均成功澆注出階梯板狀BT20鈦合金鑄件,并著重研究了

不同壁厚和不同熱處理方式對階梯板狀鈦合金鑄件的界面反應、組織和力學性能的影響。結果發現,相比于熔模型殼,結合ZrO2涂層的鋯砂鑄型表面擴散反應層厚度最小,且鋯砂砂型中的BT20鈦合金散熱條件優于熔模型殼,因此得到的鈦合金鑄件組織也更為細小。同時,鋯砂砂型鑄造BT20合金鑄態下強度較熔模鑄造BT20合金高,在壁厚為10mm處,二者抗拉強度相差42.4MPa,這說明在某些情況下砂型鑄造能有效彌補熔模鑄造的不足。郭迎慶等[21]研究了一種鈦合金鑄造用覆膜鋯砂砂型的制備方法,選取化學性質穩定、耐高溫的硅酸鋯粉末作為耐火材料,再攪拌混合樹脂、偶聯劑、六亞甲基四胺水溶液,在制備的砂型鑄型表面滲透噴涂一層Y2O3與釔溶膠混合液,防止因熔融鈦在鑄造成形時與鋯砂鑄型材料發生界面反應產生缺陷。該方法制備的鑄型具有較佳的力學性能,最終澆注出的鈦合金鑄件表面平整、尺寸精度高、金屬成形性優良,但國內目前還缺少后續的相關實際工程應用報道。

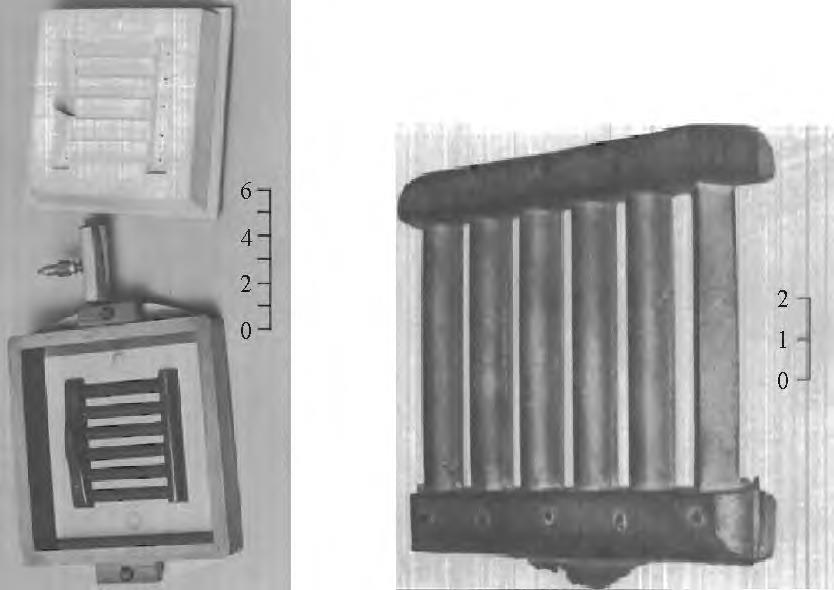

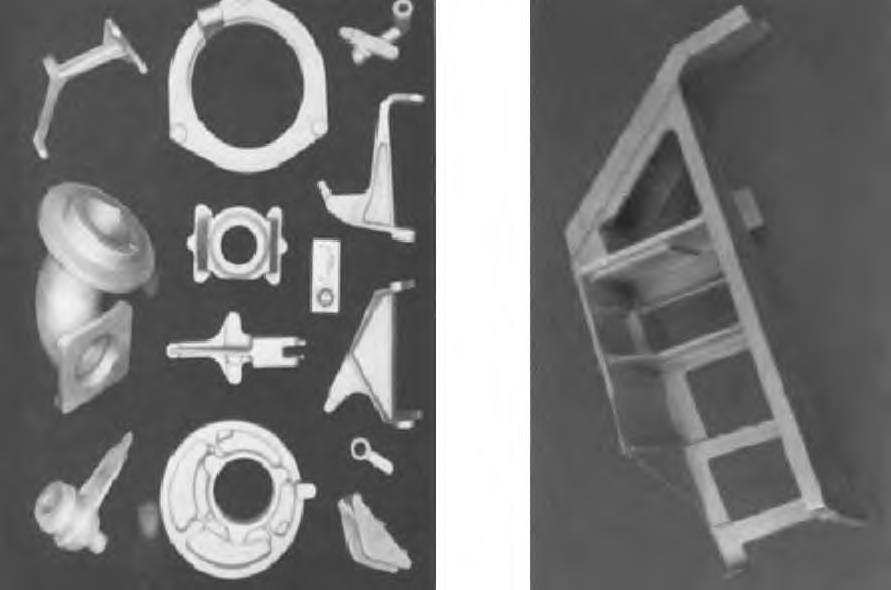

圖4為鈦合金泵體鑄造用砂型鑄型。除鋯砂外,鋁礬土和莫來石也可以用于鈦合金砂型鑄造的耐火材料。

圖 4 鈦合金泵體鑄造用砂型鑄型 [22]

Fig. 4 Sand mold For titanium alloy pumpbody casting[22]

肖強偉等[22-24]選用鋁礬土混合物作為耐火材料,配合硅溶膠無機粘結劑,制備特種砂型,并選用Y2O3料漿作為耐火面層材料,對鑄型工作表面進行噴涂處理,以提高鑄型表面惰性和抗熱沖擊性能,最終制備了成形完整,表面品質好,化學成分和力學性能均滿足指標的大型鈦合金泵體鑄件。但鑄件尺寸存在偏差且鑄件內部存在少量縮孔,還需經過熱處理、熱等靜壓技術或其他組合后處理工藝來提高鑄件品質。整體上,該砂型鑄造工藝適用于大型鈦合金鑄件的制造。

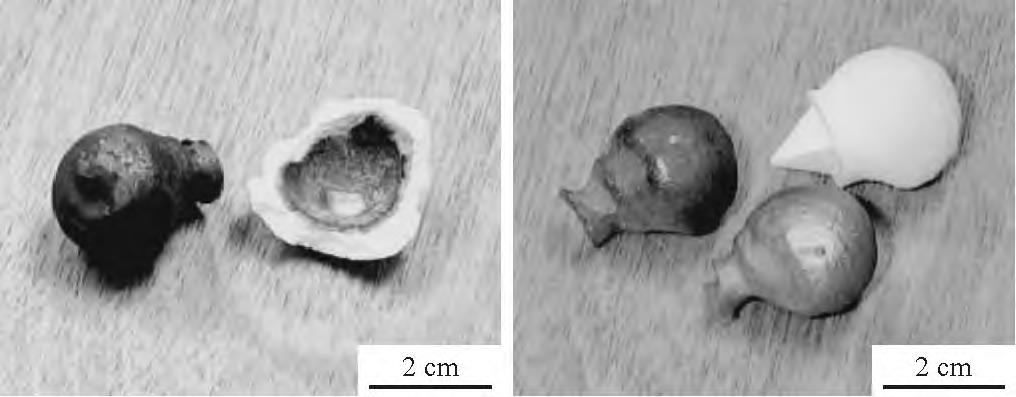

王濤亮等[25]以莫來石為主要造型材料,惰性材料作為面層材料制備復合砂型,用真空凝殼爐熔煉澆注,成功制備了鈦合金殼體鑄件。結果表明,鑄件表面無化學粘砂,經X射線檢查發現,鑄件內部無裂紋、夾渣缺陷。鑄件的化學成分、力學性能均達到標準要求。該工藝與石墨型鑄造工藝相比,鑄件表面和內部品質得到明顯改善,鑄造成本降低近50%。圖5為澆注鈦合金用的砂型砂芯和澆注后鑄件實物圖。可以看出,鈦合金砂型鑄造可成功澆注出符合要求的大型鈦合金鑄件,鈦合金砂型鑄造與熔模鑄造表現出較好的互補性。通過采用更多的耐火材料種類和發展改性硅溶膠、磷酸鹽等高溫無機粘結劑,同時更具經濟性,鈦合金砂型鑄造將成為鈦合金鑄件的主要鑄造方法之一。

圖 5 砂型、砂芯實物圖和澆注后鑄件實物圖 [25]

Fig. 5 Product oF sand mold or sand core andcastings aFter pouring[25]

1. 下型 2. 上型 3. 型芯 4. 附鑄試樣砂型

2、基于3D打印的鈦合金精密鑄造技術

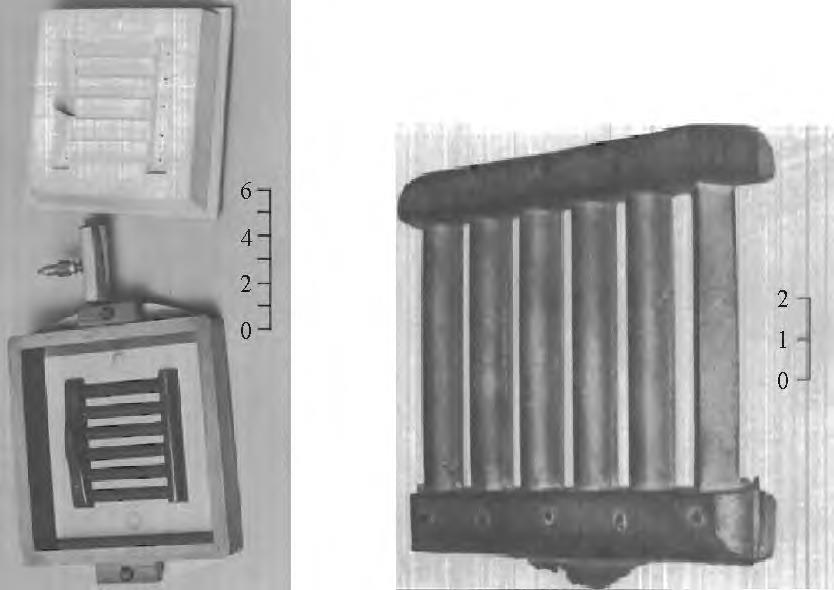

隨著鑄造行業的轉型發展,3D打印技術已經可以成熟應用于制造鑄造用砂型。目前快速砂型的主要制造工藝有激光選區燒結(SelectivelaSerSintering,SLS)和三維打印(tHreeDiMenSionalPrinting,3DP)。

通過3D打印技術直接成形鑄造砂型/芯可節約時間、降低成本,具有無模制造、響應速度快、設計自由度大、可制備任意復雜形狀,砂型與砂芯整體一體化制造,以及成形砂型的尺寸精度高等特點。砂型經過處理后可直接澆注金屬液,可以快速得到所需鑄件,顯著提升了復雜鑄件的快速制造速度和水平。將3D打印制備復雜砂型及砂芯技術應用在鈦合金鑄造中,能減少繁瑣的步驟且不需要特定的模具和其他輔助工具,已逐步發展成復雜結構鑄型制備的一種重要手段,且與普通的砂型鑄造具有很好的互補性,具有較好的工程意義和科學研究價值。

2.1基于SLS的鈦合金砂型鑄造技術

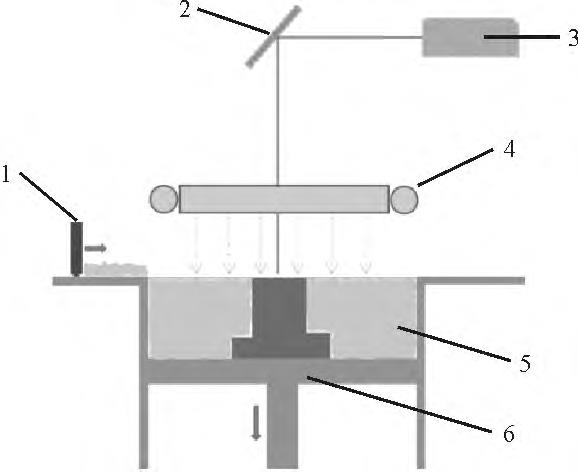

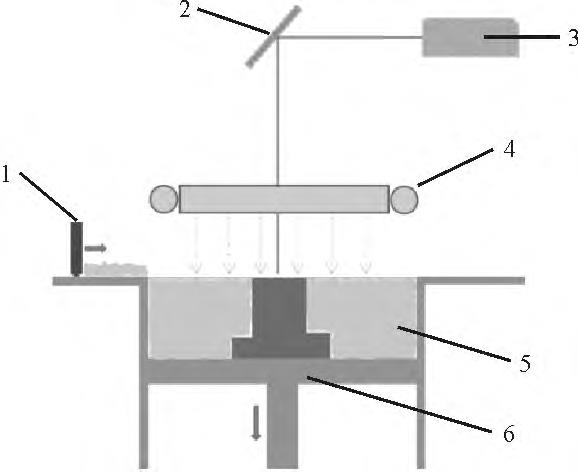

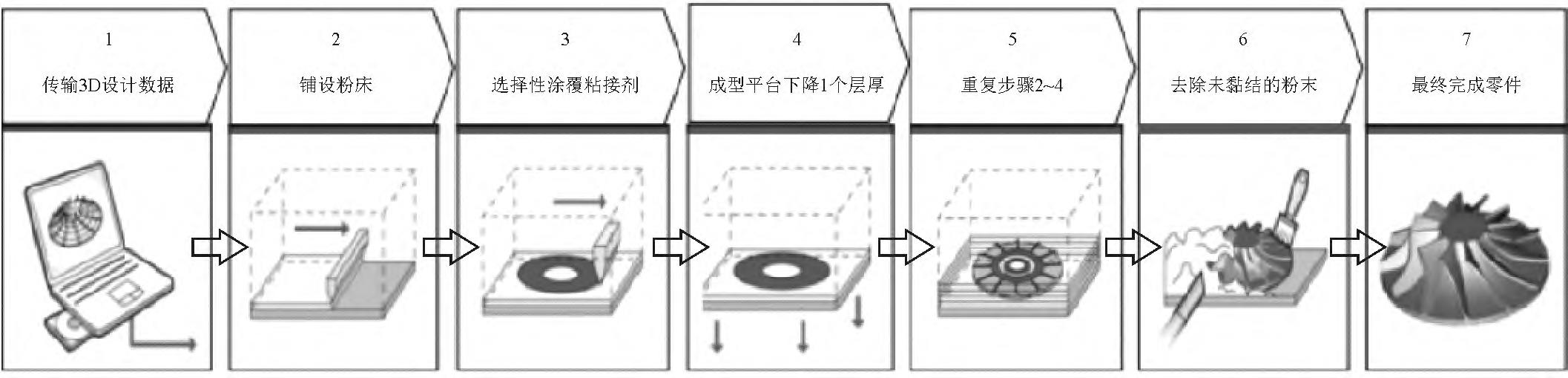

通過SLS技術直接成形砂型、砂芯,具有響應速度快、制造周期短、靈活性高、穩定性好、砂型與砂芯一體化制造及可制造出任意復雜形狀等優點,能大幅提升大型復雜鑄件的快速試制和制造水平。該技術在航空航天及汽車等領域解決一些關鍵鑄件的生產展現出巨大潛力,其工作原理見圖6。首先通過專用軟件對零件的三維caD模型進行分層切片處理,生成Stl文件,文件中保存著各層截面的輪廓信息。然后采用鋪粉裝置將粉末材料平鋪在工作臺上,再利用激光束的熱作用,根據輪廓數據對目標區域內的粉末進行燒結,每燒結完一層后工作臺根據截片厚度下降相同高度,鋪粉筒將粉末鋪平后繼續下一層掃描,未掃描到的地方則是松散的粉末并起到支撐和保護作用,如此反復層層燒結直至最終完成,經過清粉、修磨、后處理等工藝即獲得所需制件[26-27]。相比于3DP工藝,SLS工藝能使用更多種類的材料,利用率和成形精度也比大部分3DP打印技術要高。

圖6 SLS工作原理圖

Fig. 6 Mechanism diagram oF SLS

1. 鋪粉筒 2. 鏡面 3. 激光束 4. 加熱器 5. 粉末 6. 工作臺

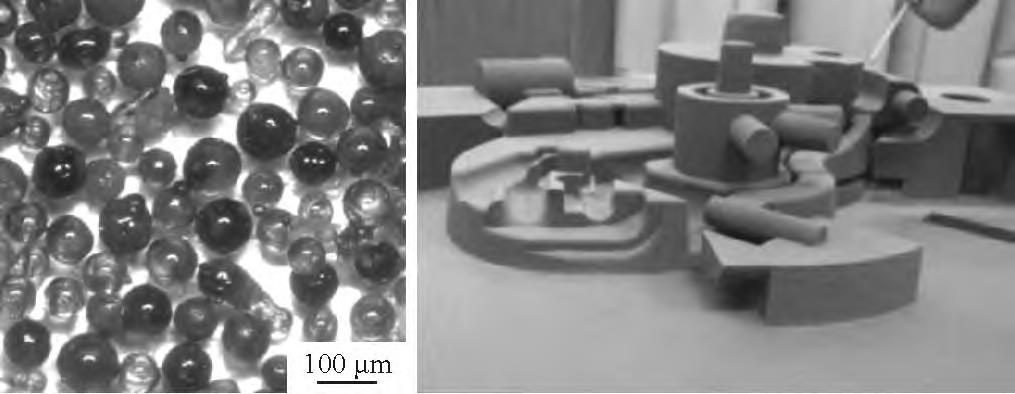

careYSrPr等[28]將覆膜砂作為燒結材料,并直接將覆膜砂材料通過SLS技術制備鑄造用砂型/芯。美國DtM公司最先開發出了酚醛樹脂覆膜砂材料,并成功將其用于SLS覆膜砂型/芯成形,已用于航空、汽車工業領域等復雜鑄件的生產。孫忠良等[29]使用eoSintS700系統制造的樹脂砂型,也已用于復雜鑄件的生產。此外,國內外在基于SLS的快速砂型制造的工藝參數上也做了大量研究,如通過調控不同激光功率、掃描速度和光斑直徑等SLS工藝參數以及不同后處理的工藝參數,從而獲得表面品質好,性能滿足澆注要求的砂型/芯,推動了SLS技術在無模快速鑄造領域的發展[30-33]。目前,SLS成形砂型/芯技術還主要應用在鑄鋁、鑄鋼及鑄鐵等材質的零件生產。史玉升等[34]利用覆膜樹脂硅砂直接燒結砂型/芯,成功澆注出摩托車氣缸體、汽缸蓋和渦輪等鑄件。王鵬程等[35]以輪形鑄件為例“反求”精鑄型殼模型,對直接燒結的覆膜樹脂砂型后處理,最終成功澆注了鑄鋁、鑄鐵和鑄鋼件,為單件、小批量復雜鑄件生產提供了一種快速、低成本的數字化先進制造方法。楊勁松等[36]通過對比分析多種鑄造工藝方法,最終選用SLS成形技術直接制備出復雜液壓閥體的砂型/芯,并成功澆注出內腔流道光滑且尺寸合格的閥體鑄鐵件。梁小文等[37]采用選區激光燒結直接制備整體砂芯,并采用低壓鑄造成形,獲得了冶金品質好的復雜曲面油箱接管鋁鑄件,實現了薄壁鋁鑄件

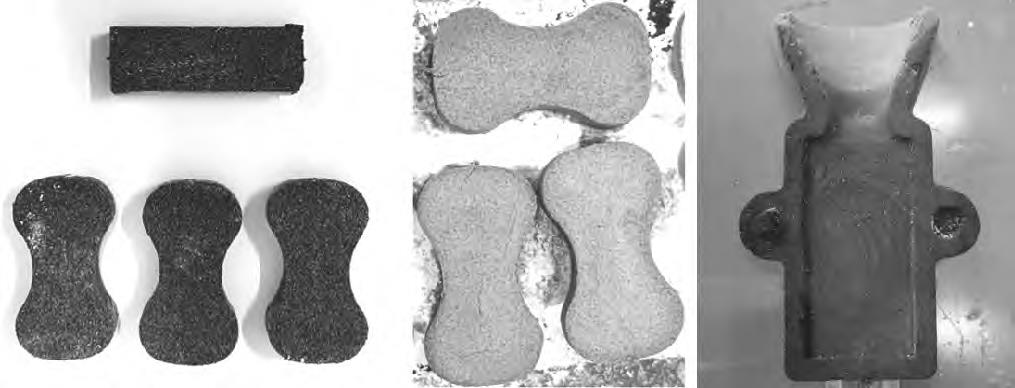

油管的精密砂型快速鑄造,滿足了使用要求。李偲偲等[38]研究了基于SLS覆膜砂型、砂芯的鎂合金快速鑄造工藝,通過在覆膜砂中加入阻燃劑抑制鎂合金在澆注時的氧化燃燒,實現了鎂合金鑄件的近凈成形,推動了利用覆膜砂進行SLS成形技術在鎂合金鑄造領域的應用。圖7為適用于SLS技術的不同粒度搭配的超細砂和采用SLS技術制備的結構復雜的典型一體化砂型砂芯。可以看出,打印的砂型與多個砂芯一體化組合,不僅能實現砂型內部的精確定位,還能保證整個砂型的尺寸精度。

圖 7 適用于 SLS 技術的不同粒度搭配的超細砂和 SLS制備的一體化復雜砂型及砂芯 [37]

Fig. 7 Ultra - Fine sand with diFFerent particle sizes suitableFor SLS technology and integrated complex sand or coreprepared by SLS[37]

相比于傳統造型技術,目前SLS制備砂型/芯大部分都是采用石英砂與有機粘結劑的逐層打印快速成形,故制備的砂芯初強度偏低、樹脂含量高,經后固化處理的砂型/芯發氣量大,砂型熱強度不高,而且由于熔融鈦具有很高的化學活性,鑄造成形時極易與常規鑄型材料發生界面反應,導致鈦鑄件表面產生較厚的氧化層、粘砂、表面夾雜及氣孔等一系列的鑄造缺陷,因此SLS制備砂型/芯難以直接澆注高溫化學性質活潑的鈦合金,這些因素限制了SLS覆膜砂型/芯在鈦合金鑄造中的應用。鈦合金鑄造用砂型/芯應具有較高的熱強度、較低的膨脹系數以及較高的化學惰性,以保證鈦合金鑄造過程不發生鑄型嚴重開裂,同時防止化學活性較高的熔融鈦合金與耐火氧化物發生劇烈的化學反應[39-40]。因此,研究適合于鈦合金鑄造的SLS用的砂型材料和制備工藝,對于推廣SLS快速成形技術在鈦合金鑄造領域的應用有著積極作用。

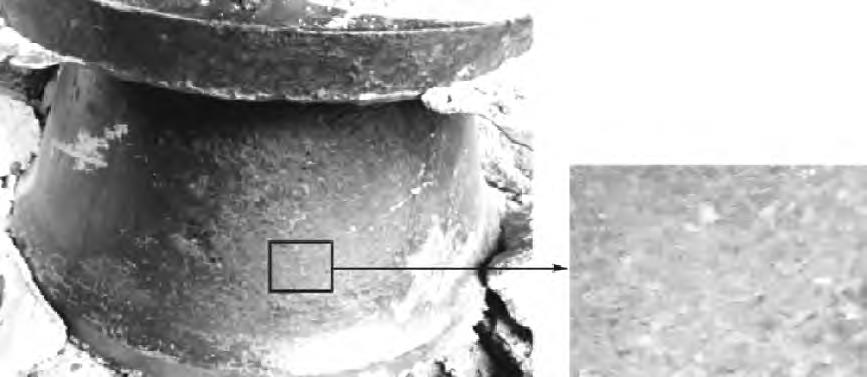

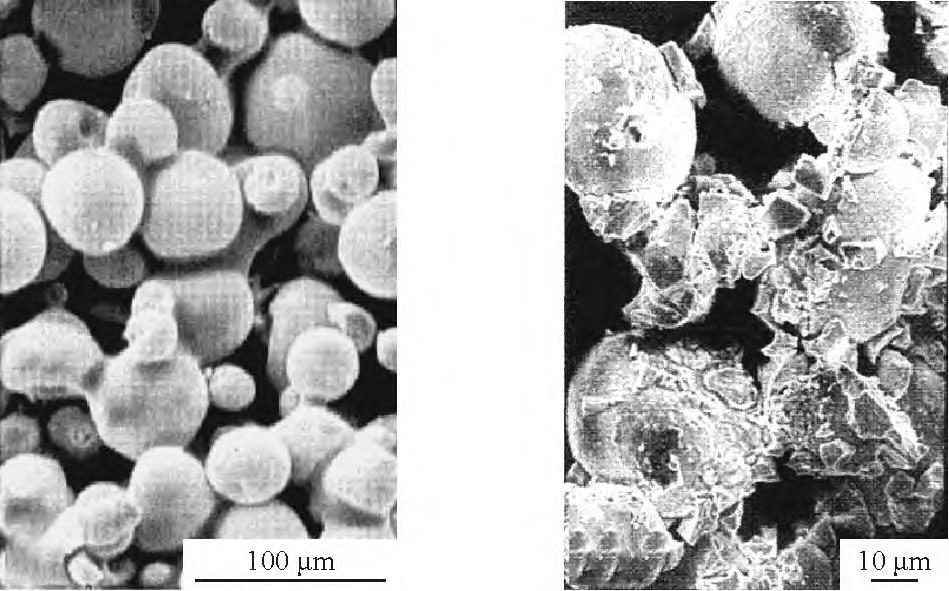

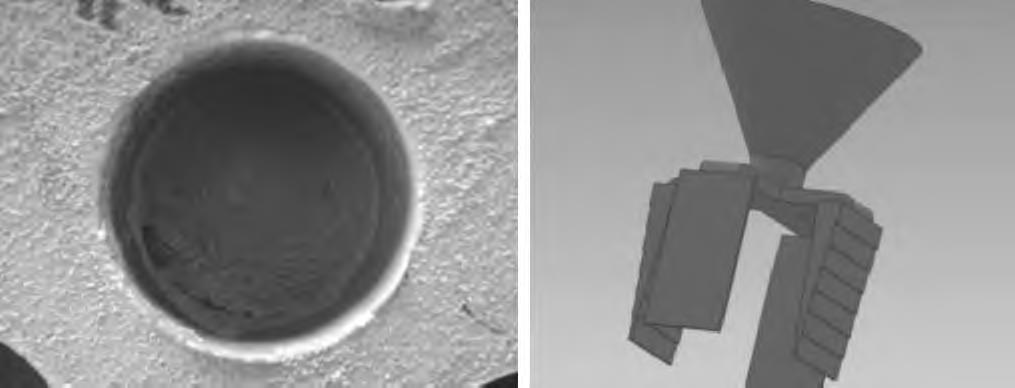

為了更好地解決一些復雜鈦合金關鍵鑄件的制備問題,研究者進行了大量基于SLS技術的鈦合金鑄造用砂型/芯的無機粘結劑浸滲和焙燒工藝研究。Harlannr等[41-42]選用ZrO2粉末與共聚物混合作為耐火材料,采用甲基丙烯酸甲酯和甲基丙烯酸丁酯混合液(摩爾比為80:20)對ZrO2粉末進行覆膜,其中黏結劑含量占30%,并采用燒結層厚為127μm、激光掃描間距為76μm、燒結速度為40.6cM/S、激光功率為5W的工藝進行SLS砂型制備。對制備后的砂型進行鋯溶膠的浸滲和燒結,在500℃下使黏結劑發生裂解,然后進行1500℃×10H的高溫燒結處理。圖8為SLSZrO2+體積分數為30%共聚物條件下制備的試樣經燒結后的形貌和浸滲鋯溶膠并經過高溫焙燒后的砂型形貌。從圖8a可以看到,大部分砂粒表面附著黏結劑,并通過砂粒間的黏結劑聚合,從而具備一定的強度。從圖8b可以看到,試樣經過1400℃×8H高溫焙燒后,共聚物黏結劑燒蝕,浸滲鋯溶膠在氧化鋯顆粒間形成橋接,取代共聚物形成的橋接,從而提高了砂型的強度。

圖 8 SLS 燒結后( ZrO 2 + 體積分數 30% 共聚物)砂型形貌和 ZrO 2 +浸滲ZrO 2 [41]

Fig. 8 Morphologies oF sand mold and zirconia+impregnatedzirconia aFter SLS sintering[41]

( a )髖關節鑄件及砂型 ( b )吹砂后的髖關節鑄件

圖 9 制備的砂型模具及澆注后的鈦合金鑄件 [42]

Fig. 9 Prepared sand mold and titanium alloy castingaFter pouring[42 ]

圖9為制備的砂型模具及澆注后的鈦合金鑄件。可以看出,得到的鈦鑄件表面品質較好,性能滿足要求,這證明了通過激光選區燒結技術生產復雜形狀的鈦合金鑄件用砂型,具有一定的可行性,且不需要特定的模具或輔助工具蠟模。趙開發[43]、梁小文等[44]選用鋯砂為原砂材料,酚醛樹脂為黏結劑,結合SLS和鈦合金砂型鑄造的特點,快速制備了覆膜鋯砂砂型,并選用Y2O3制備涂層進行純鈦的SLS鋯砂砂型澆注試驗。圖10為純鈦鑄件表面宏觀圖和SeM圖,最終得到的鈦鑄件輪廓清晰、表面品質較好,呈光亮灰黑色。從圖10b可以看出,鑄件表面僅局部有凹坑及球狀凸起,界面反應層僅約3μm,初步探討了SLS鋯砂砂型表面與鈦合金鑄件的界面反應機理,表明SLS砂型澆注鈦合金金屬的可行性,但其相關研究僅圍繞著單一黏結劑展開研究,缺少對無機黏結劑和其他耐火材料如硅砂、寶珠砂等在覆膜砂領域的研究。另外,該研究仍僅停留在制備簡單小件的實驗室研究階段,成本太高,若要澆注大型復雜鈦合金鑄件還需進行進一步深入研究。

圖10 SLS制備的砂型澆注的純鈦鑄件表面SEM 形貌 [43]

Fig. 10 SEM morphologies oF pure titanium castingsprepared by SLS[43 ]

梁培[26]、朱佩蘭[45]研究了基于SLS的雙黏結劑覆膜砂,發現單獨以nH4H2PO4粉末作為無機黏結劑,提高其含量及改變SLS燒結工藝參數均無法使顆粒黏結成形。而在樹脂含量為2%的覆膜砂中,添加少量的nH4H2PO4可大幅降低覆膜砂的發氣量。在雙黏結劑條件下,將后處理溫度增加到210℃時,其固化強度可達到2.02MPa,可充分發揮樹脂和nH4H2PO4的黏結性能。但試驗中未對制備的砂型進行高溫焙燒,無法保證其具有較好的高溫強度和制備的砂型能否成功應用于鈦合金鑄造。進一步研究表明,將原砂、覆膜砂與一定含量的不同無機粘結劑及偶聯劑等其他輔助材料充分混合后制備標準試樣或簡單鑄型,經過低溫和高溫焙燒(>1000℃)后,試樣和鑄型還能有較高的強度(3MPa左右)且表面品質較好[46-47]。同時,對添加某種輔助材料并經過后固化的覆膜砂標準試樣進行無機黏結劑的真空浸滲,經過充分自干并高溫焙燒(>1000℃)后,試樣同樣具有一定的強度且表面質量較好。結果表明,在高溫條件下無機黏結劑取代有機黏結劑能為砂型提供高溫強度,鑄型強度滿足鈦合金澆注要求。

圖11為經過高溫焙燒后的不同工藝試樣和簡單鑄型。

圖11經過高溫焙燒后的不同工藝試樣和簡單鑄型

Fig. 11 Specimens and simple casting mold under diFFerentprocesses aFter high temperature roasting

2.2基于3DP的鈦合金砂型鑄造

3DP打印黏結成形、噴墨沉積,也被稱為粘合噴射(BinDerJetting)、噴墨粉末打印(inKJetPowDerPrint-ing)。該工藝屬于“液體噴印成形”。20世紀90年代末,eDereri等[48]發明了噴墨砂型3D打印技術。該技術主要用來研發高端鑄造產品和復雜單件的小批量制造。噴墨砂型3D打印(3DP)是一種砂型/芯數字化無模制造新技術,相比于激光選區燒結工藝,該技術效率高、透氣性好、成本低,可以和傳統樹脂砂鑄造工藝完全兼容。另外,相比于傳統鑄造模式,噴墨砂型3D打印技術簡化了鑄造工藝流程,縮短了產品生產周期。同時,制備的砂型具有強度高、結構復雜、存放時間長、潰散性能優良等特點,從而降低生產成本。噴墨砂型3D打印的工作原理見圖12。系統先在工作臺上鋪一層粉(預混好固化劑的砂粒);噴墨打印頭根據caD數據生成的截面形狀在粉床上噴出黏結劑,打印出一個截面;工作臺面一個層厚(砂型層厚)為0.2~0.4mm;然后系統不斷重復上述步驟,直到完成所有截面的打印;最后固化的砂型從工作缸中取出,去除未固化的多余粉末,得到最終所需的砂型[49-50]。

圖 12 噴墨砂型 3D 打印的工作原理示意圖 [49]

Fig. 12 Schematic diagram oF working principle oF inkjet sand 3Dprinting

[49 ]

目前,國內外3DP工藝廣泛應用于生產鋁合金、鑄鋼、鑄鐵件。SHanggH等[51]、KangJ等[52]提出了一種殼桁架砂模鑄型,并通過黏結劑噴墨3D打印技術制備。該殼桁架砂模將砂殼與支撐、加固砂桁架結構相結合,可以在模具的特定位置調整冷卻條件,實現鑄件的快速均勻冷卻,提高生產效率,減少鑄件的變形和殘余應力。此外,殼桁架砂模所需的砂量相比于傳統砂型鑄型減少,最終澆注得到合格的a356鋁合金鑄件。

楊永泉等[53]通過噴墨3D打印工藝,成功試制出四缸發動機鑄鐵缸體鑄件,且鑄件質量滿足要求,砂型潰散性能優良。

但是該工藝在鈦合金鑄造領域還有一定的技術難題,主要是噴墨3D打印工藝大多采用有機黏結劑,澆注高溫鈦液的過程中會產生很大的發氣量,因此無法直接進行澆注,而且噴墨3D打印的砂型/芯高溫性能較差,無法保證在對砂型涂覆耐火涂層并進行高溫焙燒后還能有一定的強度。此外,熔融狀態下的鈦合金非常活潑,鈦合金液會和除惰性氣體外的其他氣體發生劇烈反應,甚至發生爆炸,同時會和鑄型表面發生不同程度的反應,形成界面污染層,極大影響鈦合金鑄件的表面質量和性能,這些因素極大地限制了基于噴墨3D打印鈦合金鑄造工藝發展。為了解決發氣量問題和提高砂型高溫強度,研究者對無機黏結劑的噴墨砂型3D打印工藝展開了多項研究。RaMaKriSHnanr等[54]研究了一種基于無機硅酸鈉黏結劑體系的噴墨砂型3D打印工藝,通過對其黏結機理的探究發現,砂粒之間的硅酸鈉黏合劑首先經過初步水解,水解后的黏結劑可以潤濕周圍的砂粒,形成黏結橋,也可以通過物理脫水硬化。

水解和硬化過程的特性顯著地影響了打印制件的性能,也可以通過改變噴墨砂型3D打印工藝參數來調整這些特性。MeetU等[55]、MitraS等[56]在對噴墨砂型3D打印技術研究中發現,降低燒結層的厚度和增加黏結劑含量能夠提高砂型的抗拉強度,但同時降低了表面質量,層厚效應明顯。另外,固化處理工藝也影響砂

型的性能,通過對3DP砂型進行100℃×2H后固化處理,能夠有效避免樹脂交聯衰退、發氣量過大以及砂型斷裂,從而提高砂型的強度;液相蒸發和黏結劑收縮顯著影響透氣性,通過質量損失測試可以評估液相蒸發速率,進而分析固結過程中砂型透氣性和強度變化機制。

邢金龍等[57]研究了一種噴墨砂型3D打印芯用雙組分熱硬化無機粉末黏結劑材料。結果表明,用該材料打印生產的砂型發氣量較低,強度滿足要求,打印生產時揮發性有機物排放量低,對打印頭的損傷較小。雖然噴墨砂型3D打印技術在傳統金屬液澆注過程中的發氣量問題和提高砂型高溫強度方面得到了有效解決,但要成功將該技術應用于鈦合金鑄造還需考慮選擇合適的耐火材料以及與砂型結合性好且耐高溫的惰性涂層,以減少鈦合金液與鑄型間的界面反應。

目前國內外將3DP工藝成功應用于鈦合金鑄造的報道和工程實際應用較少,RaviS等[58]選用硅砂為耐火材料,配合呋喃樹脂黏結劑,通過3DP技術制備了硅砂模具,并涂覆新開發的涂層,澆注鈦合金得到了質量合格的鈦鑄件。結果表明,使用快速成形技術制備硅砂模具并涂覆有效的耐火涂層,如水基氧化鋁涂層,可以很大程度上降低熔融鈦與鑄型間的界面反應,從而減少鈦鑄件的表面缺陷。這表明將3DP打印技術與鈦合金鑄造結合的新型快速鑄造技術有降低制備鈦鑄件成本的潛力,并增加其在其他應用領域中的使用可能性。圖13為涂覆氧化鋁涂層的3DP硅砂模具和澆注的楔形鈦鑄件示意圖。

圖13涂覆氧化鋁涂層的3DP硅砂模具和澆注的楔形鈦鑄件示意圖 [58]

Fig. 13 Schematic diagram oF 3DP silica sand mold coatedwith Al 2 O 3 and wedge titanium casting[58 ]

金天拾等[59]提出了一種噴墨黏結三維打印砂型鈦合金鑄造工藝,采用新型的工藝思路,首先對3DP制備的砂型進行真空浸滲形成結合層,經過干燥處理后,再對型腔結合層涂覆惰性材料涂料,形成過渡層和面層,經過高溫焙燒后在將燒結的砂型置于真空澆注機中進行鈦合金澆注。該方法不僅能夠無模化生產任意復雜度的砂型,還可用于鈦合金快速鑄造,且鈦合金鑄造過程安全、穩定、無隱患,生產效率高、成本低。但該方法對涂料性能要求較高,工程實際應用也較少。

作為一種新型砂型/芯數字化無模制造新技術,噴墨砂型3D打印工藝生產的砂型、砂芯透氣性好、砂型強度高、潰散性能好、鑄件質量優良,但仍然存在3D打印的材料及無機黏結劑的種類有限等問題,因此尚未廣泛應用于鈦合金鑄造領域中。若能將硅溶膠、水玻璃等高溫無機黏結劑直接應用于噴墨砂型3D打印,并解決打印設備對無機黏結劑的適用性問題,則該技術能在鈦合金鑄造領域得到更大的突破,具有廣闊的應用前景。綜上,采用SLS和3DP成形砂型/芯技術來發展鈦合金的砂型鑄造,在砂型/芯的結構設計自由度、復雜結構制造和整體砂型砂芯等方面,具有顯著的優勢。但目前3D打印在鈦合金砂型鑄造中還面臨著一些技術問題,需要進一步研究。

3、展望

隨著航空航天、國防軍工等領域對鈦合金鑄件的尺寸和性能要求越來越高,鈦合金砂型鑄造會成為繼鈦合金熔模精密鑄造后又一種主流鈦合金鑄造工藝,尤其是在結合3D打印技術后。基于3D打印技術的新型鈦合金快速砂型鑄造工藝可以實現快速、復雜及大型精密鑄件的鑄造,在一定程度上彌補鈦合金熔模精密鑄造的不足,極大地推動了鈦合金鑄造工藝的發展。但鈦合金鑄造用砂型砂芯的關鍵制備技術還有待深入研究。

(1)從微觀角度對型砂材料進行設計,進一步探索其他合適的耐火材料,降低原材料成本;通過添加新的加工助劑和燒結助劑,調節其加入含量和種類搭配,實現對砂型/芯的性能有效調控。

(2)多學科合作開發適合于3D打印砂型/芯的無機黏結劑,進一步提高砂芯的室溫和高溫強度。

(3)針對目前鈦合金用砂型/芯存在的裂紋、開裂、變形等問題,可從砂芯后處理-埋砂高溫焙燒的特點出發,通過在型砂材料中引入低熔點有機樹脂或其他燒結助劑,利用高溫焙燒時有機樹脂燒蝕形成的孔隙,來改善砂型的透氣性和退讓性,進而減少甚至避免砂型/芯的開裂、變形,從而獲得高尺寸精度、良好表面品質的砂芯。

(4)重點研究鈦合金砂型/芯在低溫、高溫焙燒過程中耐火材料和黏結劑的顯微組織和物相演變規律,解決耐火材料-有機樹脂向耐火材料-無機黏結劑轉變過程中存在的界面黏結強度和砂型變形等控制難題。

(5)開發適用于大中型砂型/芯的無機黏結劑浸滲工藝與裝備,及研制適合于3D打印砂型/芯的惰性耐火涂層,進一步改善減少砂型/芯與鈦合金之間的界面反應層。

(6)針對目前鈦合金砂型鑄造需高溫焙燒工序,開發無需高溫焙燒的鈦合金砂型鑄造技術。

4、結語

目前,采用傳統鈦合金砂型鑄造方法存在鑄型的制作工序仍較繁瑣,以及耐火材料和可選的黏結劑種類不多等問題,同時,其制備的鈦合金鑄件表面粗糙度和尺寸精度與熔模精密鑄造相比仍有提升的空間,在一定程度上限制了鈦合金鑄件的推廣和廣泛應用。采用3D打印技術直接成形制備鈦合金鑄造用砂型/芯,具有制備周期短、靈活性高、穩定性好、可一體化制備復雜異形砂型/芯等優點,能有效促進大型復雜鑄件的快速試制和提升制造水平,在解決航空航天及汽車等領域一些關鍵鑄件的生產上展現出巨大潛力。因此,進一步開展適合于鈦合金砂型/芯的3D打印是今后鈦合金鑄造發展的方向和研究重點。將3D打印技術和傳統鑄造方法合理結合的優勢在于:二者互補性好,可以縮短研發周期,實現快速復雜件的試制,以及單件、小批量生產,從而提高生產效率,降低生產成本。二者結合甚至可以局部替代部分熔模精密鑄造或其他高精密鑄造技術,成為新產品試制、小批量生產的一種主要鈦合金成形方法。

尤其是對于一些結構復雜的鈦合金鑄件,3D打印技術將會給鈦合金鑄造行業的發展帶來巨大的推動力。

參考文獻

[1]李毅,趙永慶,曾衛東.航空鈦合金的應用及發展趨勢[J].材料導報,2020,34(S1):280-282.

[2]呂冬蘭.鈦合金在民用飛機上的應用及發展趨勢[J].世界有色金屬,2018(5):230-231.

[3]劉艷磊,孟磊,周含宣.大型復雜鈦合金底座鑄造工藝研究[J].熱加工工藝,2022(19):69-72

[4]朱廣.低成本鈦及鈦合金鑄件生產方法的研究[J].中國材料科技與設備,2012(6):71-75.

[5]郭景杰,盛文斌,賈均.鈦合金金屬型鑄造工藝研究現狀[J].特種鑄造及有色合金,1999(S1):129-131.

[6]姜延亮,劉鴻羽,馬志毅,等.鈦合金金屬型鑄造工藝研究[J].鑄造,2016,65(5):454-458.

[7]歷長云,吳士平,郭景杰,等.立式離心鑄造熔體充填量的研究與模擬[J].特種鑄造及有色合金,2006(2):61-62,80-82.

[8]HUMPHreYSnJ,McBriDeD,SHevcHenKoDM,etal.MoDellinganDvaliDation:caStingoFalanDtialalloYSingravitYanDcentriFugalcaStingProceSSeS[J].aPPlieDMatHeMaticalMoDel-ling,2013,37(14-15):7633-7643.

[9]eYlonD,FroeSFH,garDinerrW.DeveloPMentSintita-niuMalloYcaStingtecHnologY[J].JoM,1983,35(2):35-47.

[10]張美娟,南海,鞠忠強,等.航空鑄造鈦合金及其成型技術發展[J].航空材料學報,2016,36(3):13-19.

[11]KlotZUe,legnerc,BUllingF,etal.inveStMentcaStingoFtitaniuMalloYSwitHcalciuMzirconateMoulDSanDcrucibleS[J].tHeinternationalJournal of aDvanceDManuFacturingtecHnologY,2019,103(1):343-353.

[12]肖樹龍,陳玉勇,朱洪艷,等.大型復雜薄壁鈦合金鑄件熔模精密鑄造研究現狀及發展[J].稀有金屬材料與工程,2006(5):678-681.

[13]蘇鵬,劉鴻羽,趙軍,等.鈦合金熔模鑄造型殼制備技術研究現狀[J].鑄造,2012,61(12):1401-1404.

[14]劉鴻羽,劉時兵,史昆,等.我國鈦合金與鑄型材料界面反應研究現狀[a].第十二屆全國鑄造年會暨2011中國鑄造活動周[c].廣州,2011.

[15]PaigeJi,cliteSPg,HenrYJl.ti-6al-4valloYcaStingSPrePareDinZirconSanDMolDSanDtHeeFFectoFHotiSoStaticPreSSing[r].USDePartMentoFtHeinterior,BureauoFMineS,1984.

[16]BUrrUSJM,彭規錦.砂型鑄造鈦和鋯鑄件[J].特種鑄造及有色合金,1983(4):65-54.

[17]SaHarl,JacoBKt.caStingoFtitaniuManDitSalloYS[J].De-FenceScienceJournal,1986,36(2):121-141.

[18]McDeavittSM,BillingSgW,inDacocHeaJe.interFacialreactionSoFzirconiuManDzirconiuM-alloYliquiDMetalSwitHberYlliaatelevateDteMPeratureS[J].JournaloFMaterialSScience,2002,37:3765-3776.

[19]王崢.砂型鑄造及熔模鑄造BT20鈦合金界面反應研究[D].哈爾濱:哈爾濱工業大學,2013.

[20]吳東輝.砂型鑄造與熔模鑄造BT20鈦合金組織與力學性能研究[D].哈爾濱:哈爾濱工業大學,2013.

[21]郭迎慶,王龍,陸娜.一種鈦合金鑄造用覆膜鋯砂砂型的制備方法:中國,cn106238674a[P].2016-12-21.

[22]肖強偉,范世璽,紀志軍,等.大型鈦合金泵體的特種砂型鑄造工藝研究[J].精密成形工程,2018,10(3):60-64.

[23]肖強偉,范世璽,趙瑞斌,等.一種鈦及鈦合金鑄造用砂芯及其制備方法:中國,cn109365756a[P].2019-02-22.

[24]肖強偉,王德季,范世璽,等.一種高惰性的砂型鑄型及其制備方法、應用:中國,cn114054670a[P].2022-02-18.

[25]王濤亮,李萬印,楊瑩,等.鈦合金砂型鑄造工藝研究[J].鑄造技術,2019,40(12):1294-1297.

[26]梁培.選區激光燒結用覆膜砂的制備及其成形工藝研究[D].南昌:南昌航空大學,2012.

[27]朱佩蘭,徐志鋒,余歡,等.無模精密砂型快速鑄造技術研究進展[J].特種鑄造及有色合金,2013,33(2):136-140.

[28]careYSrPr,KernSKJ,SorovetZt.euroPean Direct shell SanD core and MolDMaKingRaPiDPrototYPingProceSS[a].oneHunDreDFirStannualMeeting oftHeaMericanFounDrYMen’SSo-cietY[c].roSeMont,1997.

[29]孫忠良,洪軍,盧秉恒,等.基于Sla的快速精鑄技術研究現狀[J].鑄造技術,2008,29(6):814-817.

[30]楊力,史玉升,沈其文,等.選擇性激光燒結覆膜砂芯成形工藝的研究[J].鑄造,2006,55(1):20-22.

[31]QUaDriniF,Santol.SelectivelaSerSintering of reSin-coateDSanDS-PartⅠ:tHelaSer-Materialinteraction[J].JournaloFManu-FacturingScienceanDengineering,2009,131(1):0110041.

[32]caSalinog,DeFiliPPiSlac,lUDovicoaD,etal.aninveStigationoFraPiDPrototYPingoFSanDcaStingMolDSbYSelectivelaSerSintering[J].JournaloFlaSeraPPlicationS,2002,14(2):100-106.

[33]SongJl,liYt,DengQl,etal.raPiDPrototYPingManufac-turingoFSilicaSanDPatternSbaSeDonSelectivelaSerSintering[J].JournaloFMaterialSProceSSingtecHnologY,2007,187:614-618.

[34]史玉升,黃樹槐,蔡道生,等.基于粉末材料快速成形的復雜零件和模具制造技術[J].航空制造技術,2006(4):30-33.

[35]王鵬程,肖軍杰,李進福.基于SLS的無模砂型制造工藝研究[J].鑄造,2008,57(2):117-121.

[36]楊勁松,沈其文,余立華,等.選擇性激光燒結復雜液壓閥體砂型/芯及澆注工藝[J].鑄造,2006,55(12):1227-1231.

[37]梁小文,徐志鋒,饒江華,等.基于SLS整體砂型的薄壁鋁鑄件的快速成形[J].特種鑄造及有色合金,2017,37(2):225-228.

[38]李偲偲,徐志鋒,張永才,等.ZM2鎂合金鑄件的SLS覆膜砂型鑄造工藝研究[J].特種鑄造及有色合金,2014,34(11):1225-1228.

[39]蘇彥慶,郭景杰,賈均.鑄型材料對鈦鋁金屬間化合物的污染研究[J].航空材料學報,1999(4):11-15.

[40]SaHarl,JacoBKt,MiSrarDK,etal.MetalMoulDreac-tionSDuringcaStingoFtitaniuMinzirconSanDMoulDS[J].tranSac-tionSoFtHeaMericanFounDrYMen'SSocietY,1990,98:253-260.

[41]Harlannr,BoUrellD,BeaManJ.titaniuMcaStingMolDSviaSelectivelaSerSintering[a].internationalSoliDFreeForMFabricationSYMPoSiuM[c].auStin:USa,1998.

[42]Harlannr,BoUrellDl,BeaManJJ,etal.titaniuMcaStingSuSinglaSer-ScanneDDataanDSelectivelaSer-SintereDzirco-niaMolDS[J].JournaloFMaterialSengineeringanDPerForMance,2001,10(4):410-413.

[43]趙開發.基于SLS覆膜鋯砂砂型的鈦合金快速鑄造工藝研究[D].南昌:南昌航空大學,2015.

[44]梁小文,徐志鋒,趙開發,等.基于SLS的鋯砂砂型與鈦合金鑄件界面反應研究[J].特種鑄造及有色合金,2017,37(5):518-521.

[45]朱佩蘭.覆膜砂型/芯激光快速成形關鍵技術及應用研究[D].南昌:南昌航空大學,2013.

[46]李珅,肖強偉,徐志鋒,等.一種基于3D打印的鈦合金鑄造用砂型/芯的制備方法:中國,cn115837445a[P].2023-03-24.

[47]肖強偉,李珅,南海,等.一種鈦合金砂型鑄造用型砂配制及其復合砂型/芯的選區激光燒結成形方法:中國,cn115945641a[P].2023-04-11.

[48]eDereri,HocHSMannr,MacHanJ.a3DPrintProceSSForinexPenSivePlaSticPartS[a].internationalSoliDFreeForMFab-ricationSYMPoSiuM[c].auStin:USa,1995.

[49]林凱強,孟慶文,張景豫.鑄造3D噴墨打印砂型尺寸精度測量評定方法研究[J].中國鑄造裝備與技術,2020,55(1):28-31.

[50]王愛輝,金天拾.噴墨3D打印鑄造行業應用及優勢[a].第七屆全國地方機械工程學會學術年會暨海峽兩岸機械科技學術論壇[c].海南文昌,2017.

[51]SHanggH,KangJ,Dengc,etal.3D-PrinteDSHell-truSS-SanDMolDForaluMinuMcaStingS[J].JournaloFMaterialSProceSS-ingtecHnologY,2017,250:247-253.

[52]KangJ,SHanggUanH,Dengc,etal.aDDitiveManuFac-turing-DrivenMolDDeSignForcaStingS[J].aDDitiveManuFacturing,2018,22:472-478.

[53]楊永泉,劉文輝,金天拾.噴墨砂型三維打印技術在發動機缸體試制上的應用[a].中國鑄造活動周[c].鄭州,2014.

[54]RaMaKriSHnanr,grieBelB,volKW,etal.3DPrintingoFinorganicSanDMoulDSForcaStingaPPlicationS[J].aDv.Mater.reS.,2014,1018:441-449.

[55]MeetU,tHarMalingaMS,MoHaMeDe.3DPrintingForraPiDSanDcaSting-areview[J].JournaloFManuFacturingProceS-SeS,2017,29:211-220.

[56]MitraS,caStroaD,ManSoriMe.ontHeraPiDManu-FacturingProceSSoFFunctional3DPrinteDSanDMolDS[J].JournaloFManuFacturingProceSSeS,2019,42(6):202-212.

[57]邢金龍,張宏凱,張茜.3D噴墨打印砂型/芯用雙組分熱硬化無機粉末粘結劑材料的研究[J].鑄造,2019,68(12):1394-1398.

[58]RaviS,tHielJ.tHreeDiMenSionalPrinteDMolDSFortitaniuMcaStingaPPlicationS[a].118tHMetalcaStingcongreSS[c].coloM-bo,SrilanKa,2014.

[59]金天拾,劉鳴.一種噴墨粘接三維打印砂型鈦合金鑄造工藝:中國,cn110280717a[P].2019-09-27.

相關鏈接