全球航空業將保持強勁增長的勢頭,據空客預測,到2035年航空市場對新增飛機的需求將帶來超過5萬億美元的投資。而為了降低燃料消耗和減少碳排放,減重成為飛機制造商關注的核心問題。鈦合金材料由于具有獨特的高強度-重量比性能,最早應用于航空工業部門,用在航空器的多個部件,如起落架、發動機部件、彈簧、襟翼導軌、氣動系統管道和機身部件等。航空工業對鈦合金材料的性能提出了越來越高的要求,如高強度-重量比,高抗氧化性能,斷裂韌性、耐腐蝕性能、疲勞強度和抗蠕變性能[1] 。

航空業已成為鈦合金最大用戶,美國的鈦材主要應用于航空航天領域,約占使用總量的60%。在美國戰斗機的更新換代中,鈦合金和復合材料的使用比例不斷上升,第五代戰斗機F-35用鈦量達到27%,F-22戰機用鈦量則高達41%,其中發動機的葉輪、盤、葉片、機匣、燃燒室筒體和尾噴管等均為鈦合金材料制造[2,3] 。

本文按材料顯微組織類型,對國外開發的航空航天領域鈦及鈦合金主要牌號、應用及發展趨勢進行了介紹和分析。

1、α型鈦合金及應用

α合金包括工業純鈦(Commercially Pure,簡稱CP)及只含α穩定元素和/或中性元素的鈦合金[1,4] 。

1.1 工業純鈦

工業純鈦主要由密排六方晶體(HCP)α相構成,同時由于源自海綿鈦原料殘存雜質或人為添加帶來的Fe元素,工業純鈦中還含有少量的(<5%)的β相,按拉伸強度按240-550MPa 分 4 個 牌 號 (ASTM 標 準 中 G1、G2、G3 和G4),牌號越高其中可以發揮間歇固溶強化的氧濃度越高,因此強度也越高[5] 。

CP鈦主要用于要求具有良好的耐腐蝕性和焊接性能,但對強度要求不高的領域。在航空領域,CP鈦主要用于機翼前緣除冰系統的空氣加熱管,機艙環境控制系統管道,液壓管道以及各種夾持和支架裝置。

1.2 鈦合金Ti-5Al-2.5SnELI

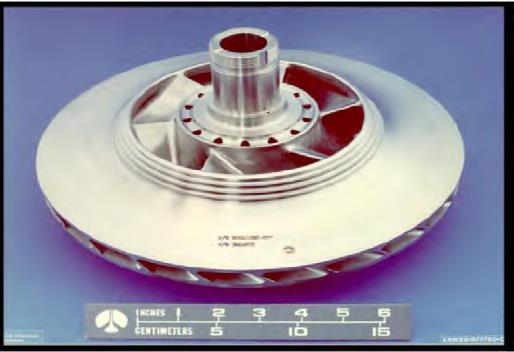

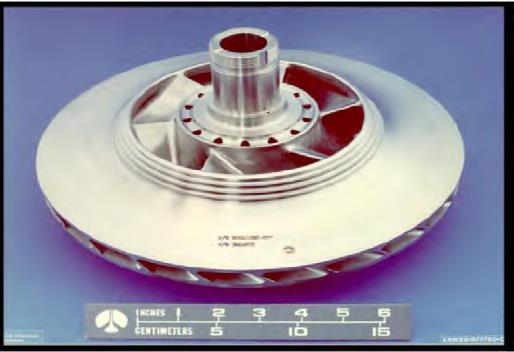

另一類α型鈦合金含有α穩定元素Al和中性合金元素Sn,目的是獲得比CP更高的強度。航空領域最常見的α型鈦合金包括Ti-5Al-2.5Sn ELI (Extra low interstitial,超低間歇),由俄羅斯和美國開發,俄羅斯牌號為BT5-1。該合金是在普通鈦合金Ti-5Al-2.5Sn基礎上,通過降低間歇元素含量,顯著提升其在極低溫下的強度和韌性,在20K(-250℃)低溫條件下仍具有良好的韌性和較低的熱導率[6] ,主要用于低溫容器、低溫管道以及液體火箭發動機渦輪油泵葉輪,如圖1所示。

圖1 航天飛機主發動機使用的Ti-5Al-2.5Sn油泵葉輪[5]

2、近α型鈦合金及應用

這類合金主要含Al、Sn和Zr以及少量(不超過重量2%)低擴散率β穩定元素,如Mo或Nb、V及Si(不超過0.5%)。加入Mo或Nb可在室溫下穩定少量被保留的β相,以起到某種強化作用。

近α型鈦合金在室溫下強度不如α+β或β合金,但具有優越的抗高溫蠕變性能,由于在高溫下仍可保持足夠強度,這一點對于高溫應用尤為重要。

航空業最常見的近α型鈦合金主要牌號包括Ti-3-2.5、Ti-6-2-4-2S、Ti-1100、IMI834以及BT-36。

(1)Ti-3Al-2.5V(Ti-3-2.5)。Ti-3Al-2.5V是 美 國 開發的一種近α型鈦合金,在室溫和高溫下強度比純鈦高出20%~50%,適用于飛機和發動機液壓和燃油等管路系統。在波音,除驅動主起落架的起落架艙液壓管道外,飛機的所有液壓管道均采用Ti-3-2.5。航天飛機上的大量油壓管路采用Ti-3Al-2.5V合金無縫管做配管,能使管路減重40% [7,8] 。

(2)Ti-6Al-2Sn-4Zr-2Mo-0.08Si(Ti-6-2-4-2S)。由于近α型鈦合金抗高溫蠕變強度優于α+β合金,在現代發動機中,壓氣機葉片使用兩種材質,前級葉片燃氣溫度低于300℃,材質為Ti-6-4,其余末級材質采用高蠕變強度合金Ti-6-2-4-2S,可以在高達540℃下使用。70年代,美國RMI (Reactive Metals Inc)通過添加Si元素,開發了使用溫度超過500℃的Ti-6242S合金,采用細化β晶粒控制針狀組織的方法,實現了合金疲勞強度和蠕變強度兼顧,使之在565℃下具有高強度、高剛度、抗蠕變和好的熱穩定性,廣泛應用于渦輪發動機部件[4] 。圖2為3-9級鈦合金壓氣機轉子。

圖2 波音747發動機7級單體壓氣機轉子,前5級為Ti-6-4合金,后兩級Ti-6-2-4-2S [5]

(3)Ti-1100 (Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si-0.7O2-0.2Fe)。Ti-1100近α高溫鈦合金是Timet為滿足新型航空發動機對高溫鈦合金高抗蠕變性能和高斷裂韌性的需求,而在20世紀80年代研制的,該合金實際上是Ti-6242Si的發展型,其使用溫度達可593℃ ,目前已用于美國萊康明發動機公司(LYCOMING)的T55-712型發動機[9,10] 。

(4)Ti-5.8Al-4Sn-3.5Zr-0.5Mo-0.7Nb-0.35Si-0.06C(IMI834)。IMI834 是 英 國 勞 斯 萊 斯 公 司 (Rolls-Royce,歐洲最大的航空發動機企業)研制的發動機用高溫合金,工作溫度可達600℃。目前,一般認為它是已投入工業生產的最高溫近α鈦合金。834合金主要用于航空發動機環件、壓氣機輪盤及葉片。

(5)Ti-6.2Al-2Sn-3.6Zr-0.7 Mo-0.1Y-5.0W-0.15Si(BT36)。BT36是俄羅斯于1992年研制成功的一種使用溫度在600-650℃的鈦合金,該合金在BT18Y的基礎上用5%的高熔點W代替1%Nb,W的加入對合金的室溫強度、蠕變和持久性有明顯的改善,提高了合金的熱穩定性[11] 。

3、α+β合金及應用

α+β合金是迄今為止應用最廣泛的鈦合金。其具有更高含量的(4-6%)β元素,因此與近α型鈦合金相比,其β相含量更高,可以通過熱處理獲得更高的強度。主要強化機制包括在室溫下保留亞穩β相,通過淬火到室溫從原始β相生成馬氏體。通過對含有亞穩β相的合金進行時效處理,可以在該區域生成片狀α,這樣可以在盡可能減少塑性損失的情況下提高強度。

最常用的α+β合金是Ti-6Al-4V(Ti-6-4),其他航空用α+β合金包括Ti-6Al-6V-2Sn(Ti-662),Ti-6Al-2Sn-2Zr-2Mo-2Cr-0.2Si(6-2-2-2-2S),IMI550(Ti-4Al-2Sn-4Mo-0.5Si)。

(1)Ti-6Al-4V(Ti-6-4)。Ti-6-4是應用最廣泛的鈦合金材料,具有良好的綜合性能,常在退火態下使用,最低拉伸強度896MPa(130ksi)。

Ti-6-4屬于可熱處理強化鈦合金,具有較好的焊接性能、成形性和鍛造性能,是機身結構件使用的主要鈦合金,同時用于制造噴氣發動機壓縮機葉片、葉輪以及起落架和結構件,緊固件,支架,飛機附件,框架,桁條結構、管道。

(2)Ti-6Al-6V-2Sn(Ti-662)。Ti-662 拉 伸 強 度1030MPa,屈服強度970MPa,強度高于Ti-6-4,耐腐蝕性能優異,焊接和加工性能中等,用于飛機機身、火箭發動機、核反應堆部件,近年在石油鉆井上應用增多[12,13] 。

(3)Ti-6Al-2Sn-2Zr-2Mo-2Cr-0.2Si(6-2-2-2-2S)。6-2-2-2-2S由RMI在1970年代開發,具有優異的強度、斷裂韌性、高溫性能,以及良好的加工性能和焊接性能,適用于厚型結構件。用于機身、機翼、發動機結構件[14] 。該合金強度高,在退火態的強度1068MPa,經固溶強化和時效,可達到最大強度1241MPa,并具有較大的損傷容限,廣泛用于戰斗機結構件,如美國空軍F-22 Raptor戰斗機[15,16] 。

(4)Ti-4Al-2Sn-4Mo-0.5Si (IMI550)。IMI550 由英國帝國金屬公司(IMI)研制,拉伸強度達1100MPa,屈服強度達940MPa,使用溫度達到400℃,用于機身和發動機結構件[17] 。最早作為抗蠕變合金用于勞斯萊斯飛馬和奧林匹斯(Rolls Royce Pegasus and Olympus)發動機,后來又用于歐洲民用和軍用飛機機身,如美洲虎(Jaguar)、狂風(Tornado)和空客(Airbus)。

4、β合金及應用

β合金是強度最高的鈦合金,拉伸強度可達1240MPa。在經過快速冷卻后仍可在室溫下保留100%的亞穩β相。通過運用不同的時效溫度和時間,可以控制某個合金β相基體中α相析出的大小和比例,從而獲得比α+β合金更高的強度,選定適宜的時效溫度和時間可以獲得不同的性能。除了少數例外,β合金不用于高溫應用,因為一般情況下,隨著溫度的升高,β合金的強度會比近α和α+β合金下降更快,并且不如近α型鈦合金那樣具有抗蠕變性能。

β合金主要用于強度要求較高的結構件,如飛機起落架,從波音777開始,已在多款新型大型商用飛機上應用。波音777和787采用β合金的其他構件包括襟翼滑軌、彈簧、輔助動力單元支柱(APU Strut)、滅火罐、夾子和托架以及排氣管。

用于航空的β合金包括Ti-10V-2Fe-3Al、Ti-5Al-5Mo-5V-3Cr、Ti-15V-3Cr-3Al-3Sn、Ti-6Al-2Sn-4Zr-6Mo、Ti-5Al-2Sn-2Zr-4Mo-4Cr、Ti-3Al-8V-6Cr-4Mo-4Zr、Ti-35V-15Cr和Ti-15Mo-2.7Nb-3Al-0.2Si。

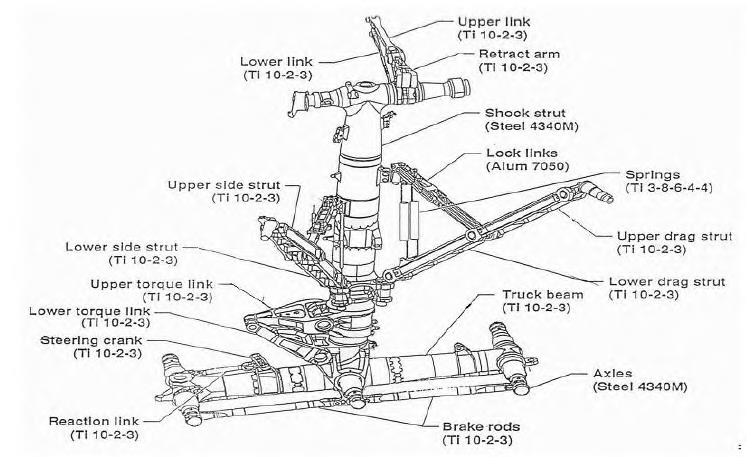

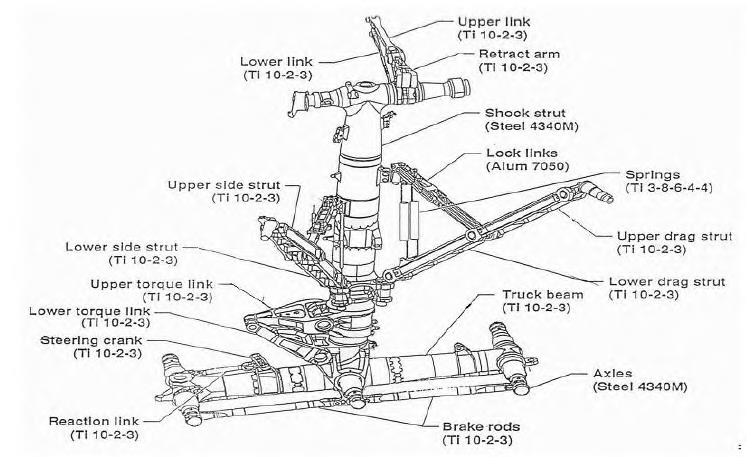

(1)Ti-10V-2Fe-3Al(Ti-10-2-3)。Ti-10V-2Fe-3Al(Ti-10-2-3)合金是由美國Timet公司、Boeing公司、Wyman-Gordon于20世紀70年代共同研制的高強近β合金,成功應用于飛機起落架主承重梁、機翼和轉軸等關鍵結構件[18] 。該合金經過在波音757上試用后,獲批正式用在波音777的起落架上,如圖3所示。此后,空客也使用Ti-10-2-3用作A380飛機的起落架。

圖3 波音777起落架結構,該機型是首次使用鈦合金起落架的商用飛機[5]

(2)Ti-5Al-5Mo-5V-3Cr (Ti-5553)。Ti-5553 合金是由俄羅斯上薩爾達(VSMPO)與歐洲空客公司聯合研制的一種新型高強高韌近β鈦合金,其名義成分為Ti-5Al-5Mo-5V-3Cr-1Zr,比Ti-10-2-3合金強度稍高(大約1240MPa),經熱處理后,抗拉強度可超過1500MPa,有一定加工性能優勢,淬透性更佳。特別適用于制造大規格承力構件,如機翼/吊掛接頭、起落架/機翼接頭以及起落架等零件。波音新型787飛機起落架大部分部件使用Ti-5553合金,空客A350-1000的起落架部件也使用該合金[19,20] 。

(3)Ti-15V-3Cr-3Sn-3Al(Ti-15-3-3-3)。Ti-15-3-3-3是美國70年代研制成功的亞穩定β型鈦合金。經800℃ 30minAC+540℃ 8hAC處理,室溫拉伸強度達1100MPa,延伸率仍在9%以上。該合金具有優良的壓延性、冷成形性和焊接性能,是一種理想的航空構件材料[21] 。

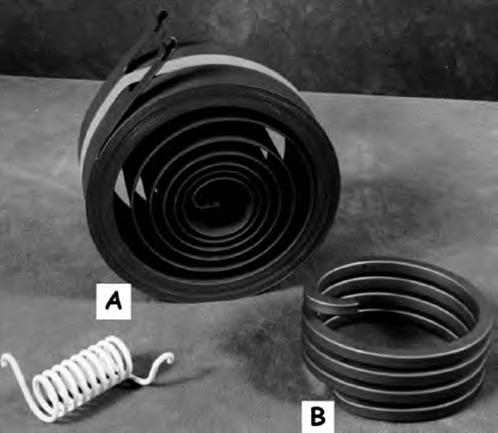

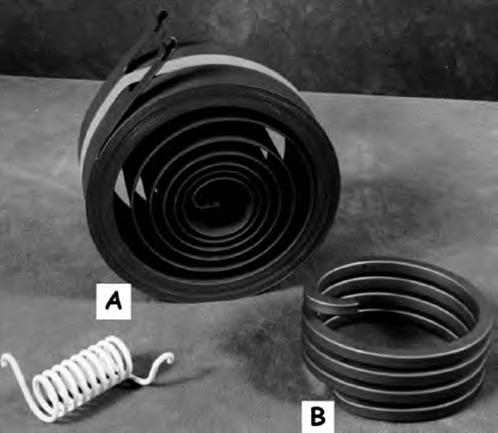

主要用作機身結構件和航空緊固件,還可用來制作彈簧,如圖4所示。用β鈦合金代替鋼質彈簧可以獲得70%的減重。

圖4 鈦制飛機彈簧[5]

注 :彈簧A是用Ti-15-3-3-3鈦帶制作的艙門平衡時鐘彈簧。彈簧B是用β-C鈦絲制作的螺旋彈簧,用作T-45教練機啟動桿動力單元彈簧。

(4)Ti-6Al-2Sn-4Zr-6Mo (Ti-6-2-4-6)。Ti-6-2-4-6是美國Timet公司在20世紀60年代開發的一種高Mo含量的高溫鈦合金,具有耐高溫性能(使用溫度在420℃)、良好的強度、耐腐蝕、焊接及加工性能。該合金在固溶時效或雙重退火后的低周疲勞強度明顯高于相應的Ti-6Al-4V合金,同時具有較高的高溫蠕變強度和瞬時強度,可制造渦輪發動機壓氣機盤件和葉片[22] 。

(5)Ti-5Al-2Sn-2Zr-4Mo-4Cr(Ti-17)。Ti-17 是美國通用電氣公司在70年代初期開始研究與開發的β型合金,強度高、韌性好,室溫下屈服強度為1137~1166MPa,抗拉強度為1196~1235MPa,延伸率為8%以上。同時具有良好的抗裂紋生長/疲勞性能和斷裂韌性。主要用作一些新研制強度要求較高的大型飛機發動機風扇盤和氣壓機盤。美國通用電氣公司和Wyman Gordon公司采用Ti-17合金制造了發動機用盤件和直升飛機轉子卡軸。日本神戶制鋼所也開始研制該合金并用于制造發動機盤件[23] 。

(6)Ti-3Al-8V-6Cr-4Mo-4Zr(β-C)。β-C 是1969年美國RMI公司開發的亞穩β鈦合金。該合金含有更多的固溶體,拉伸強度可達到1240 MPa,由于強度高,其塑性和容損性能(斷裂韌性和疲勞裂紋生長速率)低于α+β合金,因此不常用于關鍵承重部件,通常用作飛機彈簧、緊固件、連接件及導彈部件。

研究表明,將少量C(0.1%)加入β-C,在時效前進行一定的冷變形,可以加快時效期間α相析出,同時減少晶界α(GBα)形成,并促使晶粒細化,可以在獲得高達1500MPa強度的同時,保持較好的延性[24] 。

(7)Ti-35V-15Cr(Alloy C)。只有一種真正的(穩定)β合金具有有限的商業應用價值,這就是Alloy C,名義成分為Ti-35V-15Cr-0.05C,由普·惠(Pratt and Whitney公司,美國最大的兩家航空發動機制造公司之一)開發。由于β穩定合金含量相當高,因此Alloy C在服役溫度下β相不會像普通β合金那樣分解成α+β相。該合金室溫拉伸性能1071MPa,屈服強度1023 MPa,延伸率14.7,蠕變溫度540℃,由于具有防火(不燃燒)性能,而被普·惠用作軍用發動機的排氣系統[25] 。而其他鈦合金在高質量流速下(比如噴氣發動機氣流),會發生燃燒,供燃燒的“燃料”就是幾乎所有鈦合金中都必不可少的鈦和鋁。

(8)Ti-15Mo-2.7Nb-3Al-0.2Si(β-21S)。β-21S(Ti-15Mo-2.7Nb-3Al-0.2Si) 是 TIMET 開 發 的一種超高強度新型β合金。該合金強度高,塑性好,通過熱處理,時效到很高的強度水平(抗拉強度>1450MPa),塑性仍保持在Ti-1023的水平。β-21S在加工和使用期間具有顯著的抗氧化性能,更適合加工成薄板。β-21S比其它β合金能承受更高的溫度,長時間工作溫度可達540℃[26] 。

由于具有更好的耐高溫性能,這種合金可以用作航空發動機尾椎,如圖5所示,此處噴口暴露于發動機尾氣。用β-21S代替鎳基合金可以大幅度減輕噴口和尾椎的重量。

圖5 裝配波音-777發動機β-21S尾椎[5]

5、鈦鋁合金及應用

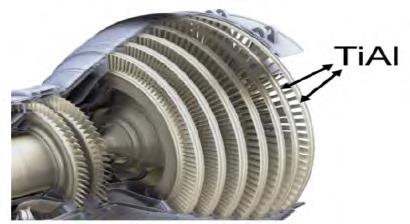

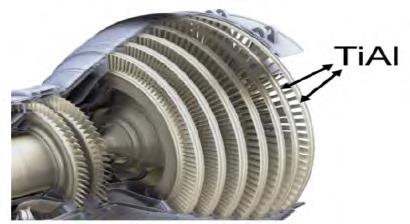

鈦鋁合金,比近α型鈦合金具有更好的耐高溫性能。鈦鋁合金有多種金屬間化合物,主要有Al含量較少的Ti 3 Al(α2)和Al含量較多的TiAl (?)兩種。其中?合金耐高溫能力達到725℃,高于常規鈦合金的工作溫度。目前已有?合金用于發動機制造,在商用飛機發動機中用作低壓渦輪葉片,如圖6所示。

圖6 用?合金制作747發動機低壓渦輪轉子葉片[5]

目前波音787的GEnx發動機以及空客A-320NEO和波音737MAX的CFM LEAP發動機最后兩級低壓渦輪(LPT)工作葉片均釆用?合金Ti-48Al-2Nb-2Cr制造。

使用這種合金使GEnx發動機每級葉片減重約90kg。2006年美國GE公司使用Ti-48Al-2Nb-2Cr合金作為在GEnx發動機中第6、7級低壓渦輪葉片。這是鈦鋁合金首次大規模進入實際關鍵結構件的應用[27] 。圖7為用?合金制造的GEnx發動機低壓渦輪轉子。

圖7 用?合金制造的GEnx發動機最后兩級低壓渦輪轉子葉片[5]

6、結語

對美歐航空航天鈦及鈦合金牌號的梳理分析表明,近年來國外開發的高溫鈦合金、低溫鈦合金、高強高韌β型鈦合金、阻燃鈦合金和損傷容限型鈦合金在航空航天領域得到了廣泛應用,代表了航空航天高性能鈦合金材料的發展方向。

(1)高溫鈦合金。20世紀50年代開發的高溫鈦合金以美國開發的Ti-6Al-4V合金為代表,其適應溫度為300-350℃[28] 。后來開發的高溫鈦合金以近α型為主,以美國開發的Ti-6-2-4-2S、Ti-1100,英國開發的IMI834以及俄羅斯開發的BT-36為代表,使用溫度高達600℃。高溫鈦合金以其優良的熱強性和高的比強度,在航空發動機中獲得了廣泛的應用。高溫鈦合金的另一個發展趨勢是鈦鋁合金,即以鈦鋁為基礎的Ti 3 Al (α2)和TiAl (?)金屬間化合物,其中?合金耐高溫能力達到725℃。鈦鋁合金成為未來航空發動機及飛機結構件最具競爭力的材料。

(2)低溫鈦合金。一些鈦和鈦合金在低溫和超低溫下仍能保持其原有的機械性能。美國對于低溫鈦合金的研究主要集中于α型Ti-5Al-2.5Sn ELI以及α+β型鈦合金Ti-6Al-4V ELI [6] ,通過降低間歇元素含量,兩種鈦合金在20K極低溫度下保持良好的強度和韌性,用于低溫容器、低溫管道以及液體火箭發動機葉輪。

(3)高強鈦合金。高強度鈦合金一般指抗拉強度在1,000MPa以上的鈦合金,國外高強鈦合金研發主要以美國和俄羅斯為主。β合金是強度最高的鈦合金,目前代表國際先進水平并在航空領域獲得實際應用的高強度鈦合金主要為β型鈦合金,如美國Ti-10-2-3、Ti-15-3-3-3和β-21S,俄羅斯Ti-5-5-5-3-1等,主要用于強度要求較高的結構件,如飛機起落架以及機身等部件。

(4)阻燃鈦合金。為解決航空發動機用鈦合金材料的“鈦燃燒”問題,以滿足高推重比發動機的需要,美國和俄羅斯從20世紀70年代開始就開展阻燃鈦合金的研制。阻燃鈦合金主要包括兩個合金系 :美國的Ti-V-Cr系Alloy C(T-35V-15Cr);俄羅斯的Ti-Cu-Al系BTT-1、BTT-3 [3] 。其中Alloy C是一種穩定β型阻燃鈦合金,具有較高的室溫和高溫強度,良好的蠕變強度,優異的疲勞強度和冷成形性,已成功應用于F119發動機的高壓壓氣機機匣、導向葉片和矢量尾噴管。

(5)損傷容限鈦合金。為了滿足新型飛機對材料比強度、抗疲勞性能、裂紋擴展性能、斷裂韌性、壽命期成本等綜合性能的要求,國外已研制出高斷裂韌性和低裂紋擴展速率的

損傷容限型鈦合金,以美國開發的α+β型合金Ti-6Al-4V ELI及Ti-6-2-2-2-2S為代表。Ti-6Al-4V ELI為中強損傷容限鈦合金,Ti-6-2-2-2-2S為高強損傷容限鈦合金,在美國F-22戰斗機得到大量應用[29] 。

參考文獻:

[1] S a n i A . S a l i h u , Y . I . S u l e i m a n , A . I . E y i n a v i .Classification,Properties and Applications of titanium and its alloys used in automotive industry-A Review[J].American Journal of Engineering Research,2019,8(8):92-98.

[2] 李毅,趙永慶,曾衛東.航空鈦合金的應用及發展趨勢[J].材料導報,2020,34(專輯35):280-282.

[3] 黃天娥,范桂彬,閆海,等.航空用鈦合金材料及鈦合金標準發展綜述[J].航空標準化與質量,2010,3:30-33.

[4] 王志輝.Ti62421S高溫鈦合金組織性能的研究[D].中南大學,2010.

[5] James C.Williams,Rodney R.Boyer.Opportunities and Issues in the Application of Titanium Alloys for Aerospace Components[J].Metals 2020,10,705:1-22.

[6] 許愛軍,萬海峰,梁春祖,等.低溫鈦合金材料應用現狀及發展趨勢[J].精密成形工程,2020,12(6):145-156.

[7] 張旺峰,李艷,王玉會,等.Ti-3Al-2.5V鈦合金管材研究進展[J].材料導報A,2011,25(12) :133-137.

[8] 謝群良,汪建林,浦家燁,等.Ti-3Al-2.5V鈦合金異型管的研制和應用[J].上海鋼研,1999,6 :26-31.

[9] 崔文芳,洪權,劉春明,等.Ti-1100/0.1Y高溫合金等溫熱壓縮變形行為[J].東北大學學報(自然科學版),2003,6 :572-575.

[10] 楊先安.先進的高溫鈦合金Ti-1100[J].材料工程,1990,1 :46-47.

[11] 黃張洪,曲恒磊,鄧超,等.航空用鈦及鈦合金的發展及應用[J].材料導報A,2011,25(1) :102-107.

[12] Matthew J.Donachie.Titanium:A Technical Guide,2nd Edition[M].ASM International,Metals Park,2000:1-369.

[13] 朱寶輝,曾衛東,陳林,等.固溶時效工藝對Ti-6Al-6V-2Sn鈦合金棒材組織及性能的影響[J].中國有色金屬學報,2018,28(4) :677-684.

[14] SA Tamirisakandala,Manish Kamal.Ti-6Al-2Sn-2Zr-2Mo-2Cr Alloy for High Strength Aerospace Fasteners[C].The 14th World Conference on Titanium,MATEC Web Conf.321(2020):1-5.

[15] 勞金海.顯微組織對Ti-6Al-2Sn-2Mo-2Zr-2Cr-Si合金斷裂性能的影響[J].上海鋼研,2004,(01) :58-59.

[16] 王鎬.航空用Ti-6-22-22S合金[J].鈦工業進展,1998(6):5.

[17] 劉廣發,張衡,毛友川,等.軋制溫度對IMI550鈦合金棒材組織和力學性能的影響[J].材料開發與應用,2015,30(2):42-47.

[18] 商國強,朱之壽,寇宏超,等.熱軋變形對Ti-10V-2Fe-3Al合金組織和性能的影響[J].材料熱處理學報,2013,34(03) :108-113.

[19] VSMPO.An update on properties and applications for Ti-5Al-5Mo-5V-3Cr[R].International Titanium Association,Scottsda le,2005:1-26.

[20] 韓雙.Ti55531鈦合金熱變形行為研究[D].燕山大學,2018.

[21] 傅 作 義 .Ti-15V-3Cr-3Sn-3Al 合 金 研 究 [J]. 稀 有 金 屬 ,1992,6 :443-448.

[22] 雷錦文,天云,賴運金,等.固溶溫度對Ti6246鈦合金組織與性能的影響[J].金屬熱處理,2015,40(3) :133-135.

[23] 楊麗芳,新型發動機用Ti-17合金[J].材料工程,1992,S1 :178-180.

[24] Cao,S.;Zhou,X.;Yang,Y.;Lim et al.C.V.S A strong and ductile Ti-3Al-8V-6Cr-4Mo-4Zr(Beta-C)alloy achieved by introducing trace carbon addition and cold work[J].Scripta Mater,2020,178:124―128.

[25] Geping Li,Dong Li,Yuyin Liu,et al.Microstructure and Mechanical ProPerties of Ti-35V-15Cr-0.05C Nonburning Titanium Alloy[J].J.Mater.Sci.Technol.,1998,14(5) :411-414.

[26] 彭益群.一種新的超高強度鈦合金β-21S[J].鈦工業進展.1993,6 :41-43.

[27] 趙俊才.合金化對Ti-48Al-2Cr-2Nb合金顯微組織和力學性能的影響[D].湘潭大學,2015.

[28] 田永武,朱樂樂,李偉東,等.高溫鈦合金的應用及發展[J].熱加工工藝,2020,49(8) :16-20.

[29] 熊柏青,惠松驍.損傷容限鈦合金研究進展[J].稀有金屬材料與工程,2005,34(S3):130-132.

相關鏈接