1 、引言

鈦合金具有機械強度高、耐熱性好、耐腐蝕性強等特點,從 20世紀 60年代開始,各種型號的鈦合金逐漸應用在航空發動機上。如 Ti-64主要用于風扇及低壓壓氣機,Ti-6246可用于低壓壓氣機后段和高壓壓氣機前段高負荷零件上,IMI-834 可用于壓氣機最后一級鈦零件,Ti-6242用于低壓壓氣機后段和高壓壓氣機前段的所有零件 [1] 。近年來,隨著軍用航空發動機對高推重比的不斷追求,鈦合金的使用比例不斷提高。美國推重比 8 一級的 F404 發動機上鈦合金用量為25%,推重比10一級的F119發動機上鈦合金用量達39%。但鈦合金在特定環境下有容易著火燃燒的致命缺點。航空發動機上因鈦合金著火燃燒事件很多,如 F100、F404 和 RB211 等發動機都發生過非常嚴重的鈦火事故。鈦合金燃燒速度非常快(一般鈦合金機件的燃燒蔓延時間從開始到結束共計 4~20 s),采用滅火措施顯然來不及。為此,必須采取鈦火防護措施,避免鈦火發生。美國、俄羅斯和英國等對鈦火防護技術進行了大量研究,開展了大量試驗驗證,并建立了相應的試驗平臺。

本文從鈦合金在航空發動機中的應用入手,對產生鈦火故障的原因進行分析,并結合發動機上典型鈦火故障,總結了鈦火防護設計技術,詳細闡述了鈦火防護技術的試驗驗證方法和目的。

2、 鈦火產生原因及后果

航空發動機上鈦火產生的原因,主要是由于摩擦,如斷片、碎片,散失的螺釘、螺帽和外來物等進入燃氣流道中,卡在轉子與靜子之間,造成鈦制零件的相互摩擦;轉子軸承和支撐零件損壞,使轉子相對靜子發生軸向和徑向移動,造成鈦制零件相互摩擦;由于結構設計不合理,轉子與靜子之間間隙過小,造成轉子葉片與機匣內環摩擦等。其次是氣動加熱,壓氣機喘振和失速會引起發動機中氣流反向流動,從燃燒室后段返回的氣流溫度很高,一般在鈦的燃點以上,這會引起壓氣機鈦合金葉片起火。美國曾對發生的鈦火事件進行過統計,其中由高壓壓氣機工作葉片故障引起鈦火的比例為 22.5%,由渦輪故障引起鈦火的比例為20%[2] 。

當發動機上發生鈦火時,對于高壓壓氣機轉子,中間級的前幾級有可能出現嚴重的葉尖摩擦現象;后幾級葉型后燃燒產物增加,葉尖和尾緣上可能會有非持續燃燒或熔化現象,燃燒產物或殘渣堆積在葉型后部;中間級的工作葉片可能會大面積燃燒,其后所有葉型全部燒毀。對于高壓壓氣機靜子,中間級的前幾級因向前偏斜,導致靜子葉片緣板出現摩擦;后幾級靜子葉片后因有燃燒產物堆積,在葉片尾緣處產生非持續燃燒現象,尾緣兩側堆積有燃燒產物或殘渣;中間級后所有靜子葉片全部燒毀;正對中間級前機匣 360°過熱,輕微燃燒;中間級機匣過熱,有鈦熔化現象;所有引氣管線全被燒穿,氣流攜帶熔化鈦從后總管流向前總管,導致管路徹底熔化。高壓壓氣機發生鈦火后,會在燃燒室燃油噴嘴處堆積很多燃燒產物,火焰筒因流動不規則導致燃燒、開裂和變形。鈦火會使渦輪進口導葉由于大量金屬堆積而變形,某些堆積物下方還有熱變形。

由此可見,高壓壓氣機上發生鈦火,不但會燒毀全部的鈦合金葉片,還會將機匣、整流葉片、葉盤、軸等其它非鈦合金材料零件燒毀,甚至導致燃燒室火焰筒、渦輪葉片等出現不同程度損傷,壓氣機上各種連接管線等也會損壞[2,3] 。

3、 典型鈦火故障

鈦火故障是發動機上最危險的故障。上世紀70~80 年代,很多發動機(軍用或民用發動機)的高壓壓氣機發生過鈦火故障。

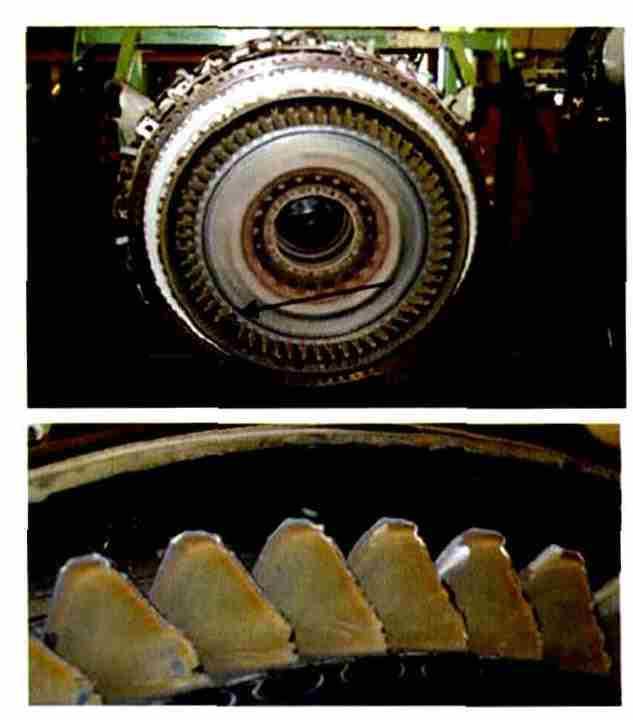

普惠公司F100發動機在臺架試車時,發動機運轉到最大狀態時發生鈦合金燃燒,壓氣機完全燒毀,且整個發動機被燒得面目全非。GE公司F404發動機在 1987年發生 4起鈦火,造成 4架 F/A-18飛機墜毀。英國羅·羅公司 RB211-524G2-T 發動機,在累計飛行13 922 h和1 395個循環后發生了鈦火,分解后發現,第1級高壓壓氣機轉子葉片出現脫落,所有葉片均有不同程度的損傷,對其它部件也造成了破壞。圖1顯示了這次鈦火故障造成的后果 [4] 。

圖1 RB211-524G2-T發動機鈦火故障后部分形貌

Fig.1 Working blade of RB211-524G2-T completely fell off after titanium fire

普惠公司 PW4000在適航取證過程中進行包容試驗時,由于斷裂的風扇葉片引起高壓壓氣機喘振,造成壓氣機第 1級轉子葉片的葉尖,將直接裝在鈦制機匣上的封嚴環磨穿,并與鈦機匣摩擦引發鈦火,且后竄的火焰還將后幾級轉子葉片部分燒熔。

1977~1988 年間,蘇聯的 NK-8、NK-86、D-30和 AI-25 等發動機發生過 30 多起鈦火事件。原因是葉片卡在轉子與靜子之間、轉子止推軸承損壞、轉子與靜子相互碰磨等。

典型的鈦火事件還有很多,如:飛馬發動機在試飛中壓氣機工作葉片與機匣相互碰磨引發鈦火,飛機墜毀;CF6發動機一年之內曾發生過 14起鈦火事故。在沒有更好的材料取代鈦合金在航空發動機上應用的情況下,鈦合金在未來很長時間內仍然是重要的航空材料。為此,必須研究鈦火防護技術,保證鈦合金在發動機和飛機上的安全應用。

4 、航空發動機中的鈦火防護技術

從設計思路上講,以下 4 種鈦火防護設計方法較為有效。

(1) 加裝摩擦條設計。在轉子與機匣之間及封嚴件上加裝摩擦條,可防止鈦制轉子葉片接觸鈦制機匣,同時能避免太多能量堆積在鈦表面,進而限制鈦層溫度。早在上世紀 60 年代末,美國就在 F101發動機上采用了該方法。該發動機設計之初,就在9級高壓壓氣機部件上考慮了防鈦火措施,除第6級外,所有高壓壓氣機轉子流道外沿加裝可拆卸內襯環(作用與摩擦條相同),防止轉子葉片葉尖與機匣內壁接觸碰磨,盡可能減小摩擦損傷,以降低鈦火發生概率。F119 發動機采用了在機匣上加裝摩擦條的方法。摩擦條要設計得易磨,且只能摩擦到某種厚度,太深的摩擦可能會穿透、磨掉或熔化掉摩擦條,使鈦材料裸露。摩擦條可采用幾種不同的材料,范圍從在低溫區填充人造橡膠到高溫區噴涂金屬涂層、粘結材料和鋼。

(2) 采用防護涂層,主要是阻燃涂層。阻燃涂層的工作原理是盡量避免鈦合金件之間相互接觸碰磨,阻止熱量向基體傳播。但阻燃涂層的阻燃作用,受其材料成份、工作環境及阻燃涂層與基體材料內部組織結構匹配的限制。有些阻燃涂層會隨著工作環境溫度和壓力的升高,逐漸失去阻燃作用。為此,阻燃涂層材料必須具有良好的導熱性、抗氧化性、粘結性、與基體的兼容性、工藝性,易磨耗性和低的摩擦系數。阻燃涂層通常噴涂在機匣內壁、鼓筒和轉子葉尖等區域。噴涂方法一般采用物理氣相沉積法、化學氣相沉積法及常規電鍍方法等。

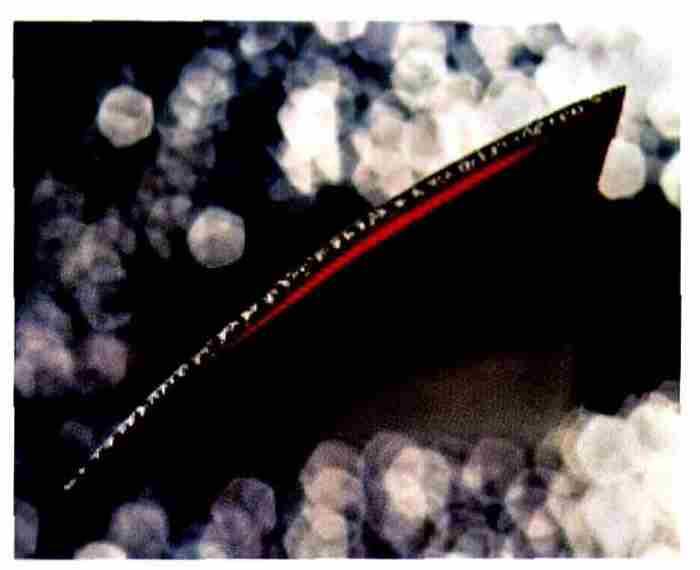

這種鈦火防護技術在 F119、AL-31F、EJ200(圖2)等多種發動機上都得到了很好應用。

圖2 EJ200上涂有氮化硼涂層的鈦制葉片

Fig.2 Boron nitrides coated on titanium blades of EJ200

除了阻燃涂層外,有時還在這些抗摩擦元件上噴涂易磨削涂層。如 CFM56發動機,在高壓壓氣機機匣內環上加裝了防止摩擦的鋼制襯套和防火隔圈,隔圈上噴涂有易磨削涂層。

(3) 間隙設計技術。設計間隙時,從兩方面考慮減少摩擦的可能性。一是在某些允許的情況下,適當加大轉子葉尖與靜子間的徑向間隙,降低轉子葉片與機匣內環發生摩擦的概率;二是適量加大轉子葉片與整流葉片間的軸向間隙,減少因喘振和失速導致的轉子、整流葉片碰撞。但這種方法會降低壓氣機效率和喘振裕度,需合理設計。

(4) 采用機匣處理措施,特別是在機匣上開斜槽以防止熱膨脹和失速。

以上鈦火防護設計方法,在航空發動機設計之初就應充分考慮,這樣才能降低鈦合金著火概率,減少燃燒傳播,消除機匣燒穿隱患,從設計理念上把鈦火防護技術融入到設計過程中。此外,更換材料也是 一 種 有 效 的 鈦 火 防 護 方 法,如 F404-GE-400、CFM56-3和 NK-86等發動機都采用過,但會增加重量 [5~7] 。

5、 鈦火防護技術的試驗驗證

鈦火防護技術試驗驗證是防鈦火設計最重要的環節。如 EJ200 發動機設計時,采用了防鈦火涂層。為確認這種防鈦火方法的有效性,通過在該發動機上進行鈦火包容試驗予以了驗證。

鈦火防護技術的試驗驗證,可在能模擬發動機工況的鈦火試驗平臺或直接在發動機上進行。試驗驗證大綱中還要考慮選擇合理的鈦合金點火方法和熄滅方法,及鈦火后果處理和評估方法等。通常,選擇小型風洞作為鈦火防護技術試驗驗證平臺,因為在小型風洞中可模擬氣流在壓氣機中的環境壓力、溫度和速度,并可深入了解旋轉部件的性能。鈦火防護技術試驗驗證最重要的一點,是試驗條件(試驗所需溫度、壓力及空氣流量)的組織。美國空軍研究實驗室的鈦火試驗設備,采用活塞式壓氣機供氣,在空氣供給時,壓力可通過開關活門的反饋控制器維持在額定值,流量可通過位于控制室中的遠程控制器調節,所需溫度則通過高溫爐加熱得到。試驗驗證時還需要確定鈦合金的點火方法。鈦合金的點火方法,有激光點火、摩擦點火、金屬液滴點火、電火花點火、等離子點火和機械沖撞點火等。美國在阻燃鈦合金試驗驗證時通常采用激光點火法,俄羅斯則采用摩擦點火法。穩態試驗中通常采用機械沖撞點火法。下面以烏克蘭 AI-25發動機為例,具體闡述如何開展鈦火防護技術的試驗驗證。

AI-25發動機是在上世紀60年代研制的渦扇發動機,其零部件材料中,鈦合金所占比例約為 70%,占發動機總重的 30%,以該發動機為平臺進行防鈦火方法試驗驗證非常具有代表性。該發動機設計時,主要通過合理設計徑向間隙的方法來防止鈦火,所以在鈦火再現試驗時,主要針對間隙進行控制。

如該發動機工程圖上的間隙值為 3.6 +1.23-1.53 mm,試驗時將其 8級高壓壓氣機最后幾級的間隙選為最小,約為 0.8 +0.2 mm,以此來驗證間隙設計對防鈦火的有效性。驗證試驗采用摩擦點火的方式。為組織轉子與靜子摩擦,專門設計一種裝置,并將其安裝在高壓壓氣機的滾珠軸承上。轉靜子摩擦裝置可通過應變傳感器對運行中的發動機的轉子位移進行測量,并能同時保證轉子行程不超過3 mm [8] 。

為防止外涵機匣被燒穿,機匣上涂抹維克辛特有機硅密封劑У-4-21成份的涂層,涂層厚度約為 2mm。為確定高壓壓氣機部件鈦火產生的時刻,及對發動機靜子零件熱狀態進行連續監控,在燃燒室外涵機匣上布置熱電偶,對高壓壓氣機后空氣溫度、燃燒室3號加強筋平面上溫度和渦輪后空氣溫度進行測量。

鈦火再現試驗時,發動機先在慢車狀態工作一段時間,然后加速到 92.8%壓氣機轉子最大轉速,啟動高壓壓氣機轉子軸向位移裝置。當發動機工作響聲改變后,尾噴管噴出火焰,發動機發出爆聲。這時開始采集高壓壓氣機中元件著火的相關數據。數據顯示,高壓壓氣機后溫度階躍性升高到1 300℃,燃燒室中溫度急劇升高到1 075℃,高壓壓氣機后空氣壓

力急劇降低,高壓壓氣機轉子轉速下降,振動水平增大。鈦火產生瞬間,尾噴管中有火舌噴出。

試驗結束后,分解發動機,結果證實轉靜摩擦裝置有效,鈦合金制造的高壓壓氣機零件發生燃燒,是由于高壓壓氣機第 8級轉子盤后端面與第 8級導向器內圈接觸碰摩所致。鈦火導致的后果有:①高壓壓氣機第8級導向器、內環和內擴壓器全部燒毀;②高壓壓氣機第8級轉子與第8級導向器內環碰摩處,盤端面燒壞和工作葉片榫頭燒焦;③火焰筒頭部和

火焰穩定器頭部局部燒毀;④火焰筒頭部之間的燃燒室外機匣局部燒毀;⑤輪轂碰摩處后篦齒上端邊緣篦齒燒毀;⑥高壓渦輪工作葉片所有帶冠緣板全部斷裂,葉身變形;⑦渦輪機匣下端燒壞并熔化;⑧噴涂維克辛特有機硅密封劑У-4-21的機匣下端,大約5%面積上涂層厚度一半處發生熱結構熱變形,剩余一半涂層和其它位置密封膠情況良好。

通過在 AI-25 發動機上進行鈦火再現試驗,進一步驗證了合理設計高壓壓氣機上的徑向間隙和軸向間隙是防鈦火的有效措施。另外,還驗證了鈦合金葉片邊緣加厚、降低變應力值,提高徑向止推軸承潤滑系統和冷卻系統的可靠性,不成對采用鈦合金(如采用鋼和鎳基合金作壓氣機機匣、導向器葉片材料)等,也可有效防止鈦火發生。

6、 結束語

防鈦火設計最好在航空發動機設計之初就充分考慮,這樣可避免以后換材料、修改設計等帶來的增重和效率下降等不利因素。鈦火防護設計方法的試驗驗證非常復雜,但它是能夠確認防鈦火方法有效性的最直接手段。AI-25發動機上進行的鈦火試驗充分表明,可在真實發動機上再現鈦火過程,核實鈦火原因和驗證鈦火防護方法。EJ200發動機上的包容試驗也表明,鈦火防護設計是阻止鈦火燒穿機匣的最有效措施。這些實例充分說明了鈦火防護技術試驗驗證的重要性,只有通過試驗驗證的防鈦火措施才是最有效的防鈦火措施,用在發動機上才安全可靠。

參考文獻:

[1] Esslinger J. Titanium in Aero Engines[R]. 2007.

[2] Strobridge T R,Moulder J C,Clark A F. Titanium Com?bustion in Turbine Engines[R]. NBSIR 79-1616,1979.

[3] Fox E,Duane G. Investigation of Titanium Combustion Characteristics and Suppression Techniques[R].AFAPL-TR-75-73,1981.

[4] Examination of an RB211-524G-T Turbofan Engine Com?pressor Failure[R]. Boeing Inc,2002

[5] 黃 旭,曹春曉,馬濟民,等. 航空發動機鈦燃燒及阻燃鈦合金[J]. 材料工程,1997,42(8):11—15.

[6] 霍武軍,孫護國. 航空發動機鈦火故障及防護技術[J].航空科學技術,2002,14(4):31—34.

[7] Charles W E. Review of Titanium Application in Gas Tur?bine Engines[R]. ASME GT2003-38862,2003.

[8] Михайленко А Н,Прибор Т И. Экспериментальное исследование особенностей применения титановых сплавов в компрессорах ГТД[J]. Авиационно-космическая техника и технология,2007,(10):66—69.

無相關信息

yongyiti.com

永益鈦手機網