- 2024-05-22 19:23:59 航天耐高溫鈦合金零件3D打印質量優化研究

1、鈦合金精密零件加工難點

1.1鈦合金材料難加工

鈦合金材料性能特殊,其熔點較高、硬度較大,且激活能大,而且組織結構較復雜,材料硬度過高或過低都不利于加工,導致其加工難度較高。當鈦合金材料布氏硬度(HB)大于350時,已無法使用普通切削工具對其進行切削;當鈦合金材料布氏硬度(HB)小于350時,切削工具作業時又會發現粘連現象。

1.2切削溫度高

鈦合金材料的導熱系數在不銹鋼和高溫合金之間,比高溫合金高,但比不銹鋼要低。TC4的導熱系數為0.019,當切削作業時,會產生大量的切削熱,切削熱積聚在一起形成了更高的切削溫度。切削溫度最高可以達到1000t左右。

1.3零件易變形

零件在加工過程中容易發生變形。鈦合金材料特殊,其加工過程中稍不注意便會出現各種變形的現象,材料變形之后其各項功能將不能正常發揮,性能變差,嚴重影響材料使用,造成浪費,成本增加。

1.4零件易出現過定位

鈦合金精密零件定位基準是由四段圓弧構成,這種定位會使得材料在加丁.過程中定位偏差,出現過定位的情況。一旦發生過定位,將會嚴重影響材料的加工精度。

2、精密零件加工工藝及加工過程規劃

2.1加工工藝方法

為了更好地加工鈦合金圓形構件,首先,通過粗車加工零件兩端的外形,并且單邊預留0.5mm的余量。但是考慮到鈦合金材料在加工中由于溫升而出現變形,因此加工過程中必須采用切削液進行冷卻處理。其次,通過半精車加工零件,當零件冷卻后,再使用90°的外圓刀將零件的基準外圓加工成型,為了避免加工中出現外力導致的變形,需采用軟夾固定零件外形,并且采用微米杠桿表予以校正,保證加工中圓跳動達到0.005mm以內,由于加工無法一次到位,所以要保證單邊余量在0.1~0.2mm。最后,對零件進行精車,通過前面兩步加工,毛坯已經大致成型,精車將零件的余量完全切削,然后鏜孔、銑削等,保證零件的尺寸和精度要求。精車中還要進一步校正零件外形,控制加工尺寸精度在0.005mm以內[1-3]。

2.2加工過程規劃

2.2.1工步規劃與刀具選用

在粗車階段,可以首先采用四刃直柄立銑刀將毛坯料銑削處理,得到初步零件輪廓,然后再使用橫槽車刀進一步加工處理得到零件輪廓尺寸。在半精車過程中,要選擇成型精度好及切削穩定的球頭銑刀。另外,加工中盡量不選用大直徑刀具,在粗加工中可以采用φ12mm的立銑刀,但是在半精車中則需要采用φ10mm的球頭銑刀。于鈦合金的導熱系數小、彈性模量低,所以非常難加工,在加工中可以通過涂層改善,如可以運用抗氧化性和抗黏結性較好的硬質鈦合金涂層材料。

2.2.2選擇合理的刀具角度及切削方向

對帶有錐度的零件加工時,銑削過程可以采用以下兩種軌跡進行:第一是跟隨特征;第二是螺旋軌跡。這兩種加工刀具路徑策略可以清晰地觀察到刀具移動軌跡,方便控制。其中跟隨特征也就是圓弧分層銑削,是通過分層切削的方式進行加工,先沿著型面完成一層,然后調整高度,再加工下一層;螺旋加工軌跡是刀具自某點下刀,然后沿著螺旋軌跡連續加工[4]。

2.2.3合理地選擇夾具定位和夾緊方式

本次加工的鈦合金零件是一種曲面回轉體,夾具設計長度不能超過10mm,可以通過對稱固定,采取四段圓弧來消除過定位問題。壓板同樣采取四段,中間消氣避免加工的四個孔位提升定位的精度和避免出現加工受力后的彈性擠壓形變影響。

2.2.4采用合理的切削用量

在加工中,計算好加工切削量,由于加工過程是一個動態過程,刀具與零件加工中會引起振動,要預留一定的余量,避免加工切削時由于振動導致的加工變形。

2.2.5定位基準采用慢走絲精加工工序

另外,通過上述規劃可知,零件定位精度會直接影響加工精度,所以在加工中要保證零件的定位不變,則需在基準加工中選用慢走絲加工方式,保證切削力在允許的范圍內,即通過控制外力作用來避免加工變形,使得零件加工尺寸精度具有一致性。

2.2.6采用真空熱處理方式改善加工性能

另外,為了解決熱變形的問題,在加工前,可以通過真空熱處理對加工性能進行改善,并且消除熱處理時的氧化問題。具體操作為:粗車之后,對零件輪廓進行真空熱處理,處理溫度為750處理時間在1h左右;在半精車中,為了提高零件組織強度,可以半精車之后,再將零件進行真空處理,處理溫度和處理時間分別為600℃和1h,確保零件表面不會被氧化,從而提高加工性能,消除零件內應力。

2.3零件加工可行性驗證

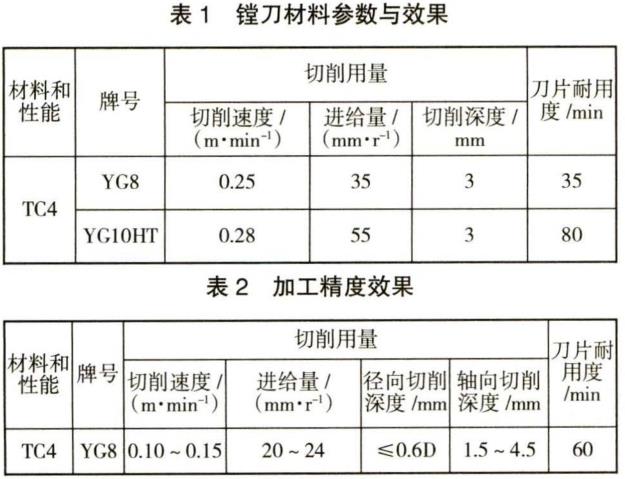

本文通過對多批次的鈦合金零件進行加工試驗,嚴格按照上述規劃方案,同時控制好機床銑削的“三要素”,杜絕加工中刀具振動,避免機床與零件共振,從而達到消除加工切削時的零件變形問題。表1和表2分別為加工鏜刀材料及銑削面的加工精度效果。

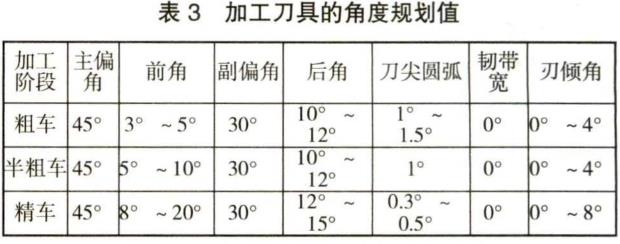

在對鈦合金零件反復加工摸索中,根據不同的加工階段,經過嘗試得到了表3的加工刀具角度值,對于鈦合金精密零件加工,對鏜刀角度的合理規劃可以降低切削刀具本身與加工零件的摩擦,有利于延長刀具的壽命。另外,在加工中及時添加乳化液和冷卻切削液等,保證零件表面不會污染和氧化,同時能及時除掉刀尖的切削屑堆積,降低切削區的溫度。

另外,鈦合金材料還具有較大的親和力,切削時產生的屑不容易脫落,使得這些碎屑黏在刀具上,即所謂的黏刀現象,然后再加工中極容易導致刀具磨損,時間一長,刀具將無法使用。本文在加工工藝分析中,提出來的粗車和半精車采用真空熱處理操作對加工的毛坯零件進行處理,可以大幅度改善鈦合金零件的切削加工性能,同時能提高刀具的使用壽命。在精車之前,同樣要對基準端面進行修正操作,根據加工零件的精度要求,認真校正,保證基準孔的定位尺寸精度。

裝夾采用的四段小圓弧可以保證定位精度滿足加工要求,避免過定位問題,還可以減少零件彈性形變。待零件加工完成后,還要進行三個循環的熱處理,以穩定材料組織,熱處理的溫度和時間分別為50~60t、1.5~2.0h;穩定尺寸的熱處理溫度和時間為90℃和3h。經過加工分析,可以得到合格率為96%的鈦合金精密零件。

3、結論

在對鈦合金精密零件進行加工時,要首先根據零件的情況選擇合適的刀具,并根據相關情況規劃好切削要素,從而最大限度地降低零件變形的可能性,進而幫助提高鈦合金精密零件在加工過程中的質量。加工過程中,要進行真空熱處理,嚴格按照三個階段的步驟和要求,進而消除加工過程中的應力。

另外,要對定位基準進行把控,盡量采用線切割精加工的方式,從而避免切割過程中出現定位偏差。除此之外,熱處理三個循環的工藝方法能降低零件加工過程中的變形程度,提高材料加工的精密度和質量,提升零件加工的合格率,自此,零件加工合格率至少在95%。

參考文獻

[1]鄭會龍.鈦合金類零件數控精密加工工藝探討(二)[J].航空精密制造技術,2005(5):55-56.

[2]平波.鈦合金圓弧榫齒高效精密加工技術研究[D].南京:南京航空航天大學,2015.

[3]邵曉寒,李昱.TC4鈦合金空氣導管精密成形加工工藝研究[J].中國新技術新產品,2018(1):62-63.

[4]王彩霞.張軍妮.一種鈦合金細長軸零件的加工工藝研究[J].機床與液壓,2011(10):36-38.

yongyiti.com

永益鈦手機網