鈦合金具有比強度高、耐高溫、耐腐蝕、線膨脹系數低、生物相容性好等特點,因此被廣泛用于航空航天、能源化工和核工業等領域[1]。不銹鋼是應用最廣泛的傳統結構材料,其力學性能優異、生產使用成本較低。

鈦合金/不銹鋼復合構件不但能充分利用鈦合金與不銹鋼兩種材料的優點,還可以很好地滿足現代裝備制造業結構減重和材料性能多樣化的要求。由于鈦合金和不銹鋼在熔點、線膨脹系數、比熱容、熱導率等物理性能方面存在明顯的差異,鈦合金和不銹鋼在焊接過程中容易出現受熱不均和內應力過大等問題,并且鈦合金和不銹鋼直接連接容易形成多種金屬間化合物,如TiFe、TiFe2等,導致接頭呈現較高的脆性,難以形成可靠的連接[2]。

目前,研究廣泛的激光增材制造技術可分為選區激光熔化技術(SLM)和激光直接能量沉積技術(LDED)[3]。

相比于選區激光熔化技術(SLM),LDED技術可根據構件的結構特點,激光頭可精確靈活地進行空間曲面運動,適用的范圍更廣。越來越多的研究采用LDED技術來解決鈦合金/不銹鋼異種金屬連接難題。Yang等人[4]采用LDED技術,將316L不銹鋼與Ti6Al4V直接進行連接,研究結果表明,將鈦合金和不銹鋼直接連接會在界面處產生強烈的反應區,生成大量的TiFe金屬間化合物,采用較大的激光功率和較小的掃描速度會促進鈦合金與不銹鋼之間的元素擴散,在較短的時間內,不銹鋼側形成了大量的長條形β-Ti以及TiFe金屬間化合物。目前LDED技術用于鈦合金/不銹鋼連接尚在起步階段,對于增材制造缺陷控制及元素擴散行為缺少系統深入的研究。

因此,基于上述研究現狀,針對Ti-4Al-2V鈦合金/321不銹鋼異種金屬復合結構,文章采用V/Cr中間層,開展LDED增材制造工藝試驗,對異種金屬復合構件進行缺陷控制及元素擴散行為研究,通過工藝參數優化,獲得成形良好的異種金屬復合構件,為鈦合金/不銹鋼異種金屬連接的應用奠定技術基礎。

1、實驗材料與方法

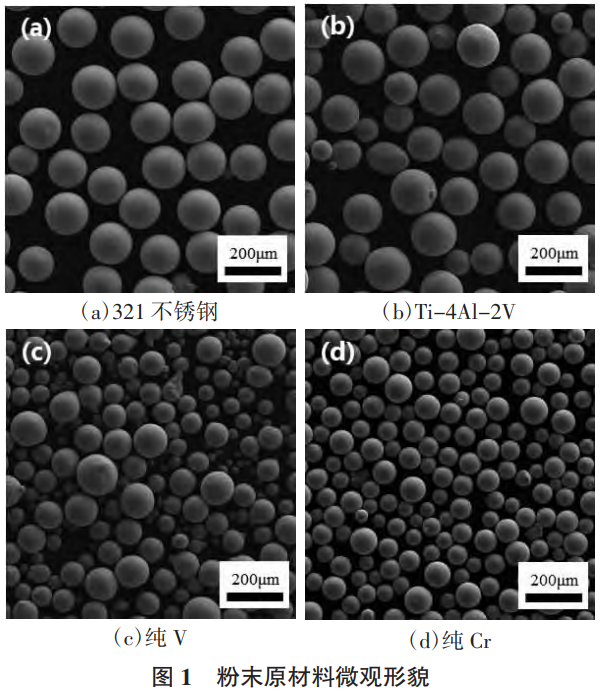

如圖1所示,采用粒徑為53~150μm的321不銹鋼粉末、Ti-4Al-2V粉末、純V粉末及純Cr粉末作為試驗原材料,純金屬粉末的純度≥99.9%。

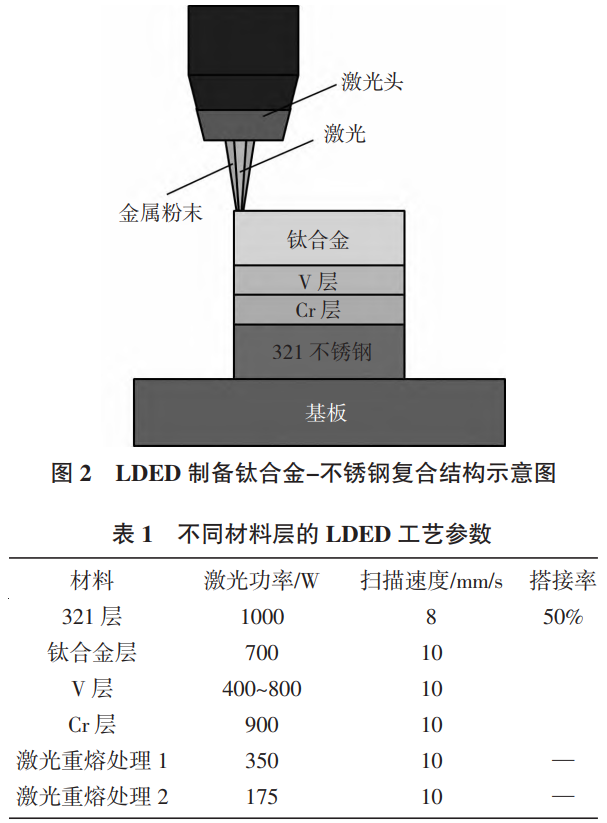

試驗用LDED成形設備由FL020C型光纖激光器、六軸KR30HA機器人等系統組成,輸出功率最高可達2000W,激光光斑直徑為2mm,LDED試驗示意圖,如圖2所示。試驗前對粉末進行烘干處理,使用砂紙打磨并用酒精清潔基板,去除其表面污染物,試驗在含氧量低于50ppm的氬氣環境中進行。不同材料層的LDED工藝參數,如表1所示。打印完成后采用電離雙束掃描電子顯微鏡及其配套的EDS儀進行復合結構微觀組織表征及元素擴散分析,采用XRD衍射儀對復合結構進行微區物相分析。

2、實驗結果及討論

2.1激光功率對中間層缺陷的影響

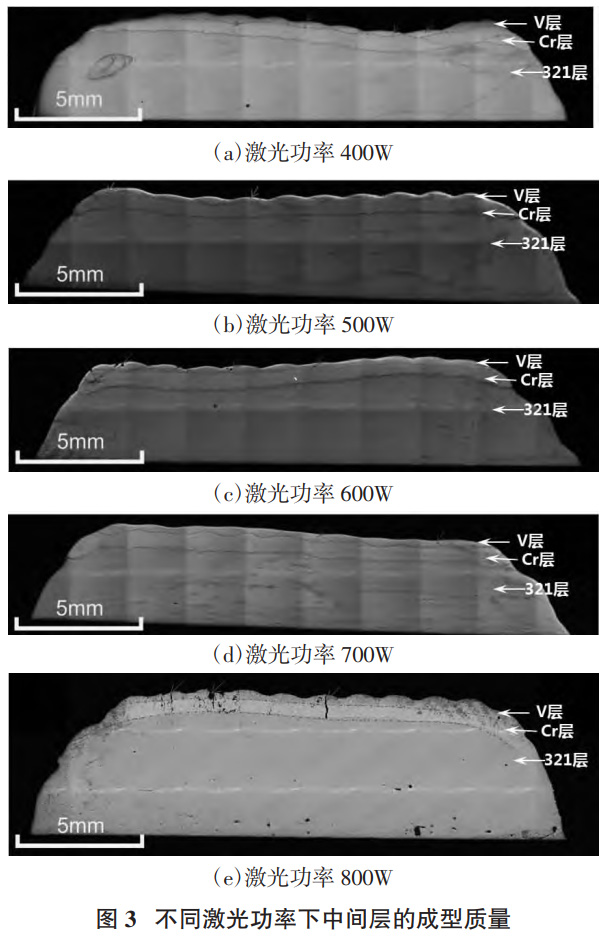

LDED具有快速熔化快速凝固的特點,增材過程中粉末中的氣體或保護氣體進入了熔池,熔池快速冷卻時氣體來不及逸出從而形成了氣孔缺陷。氣孔通常形狀規則,尺寸較小,呈球形或類球形。為了盡可能消除未熔合及氣孔缺陷,在LDED前應對粉末進行烘干處理,在LDED過程中應適當增大激光功率,以保證足夠的熱輸入及熔池存在時間,利于氣體逸出[5]。在321不銹鋼/Cr/V復合結構中采用不同激光功率制備V層,研究不同激光功率對中間層缺陷的影響。

當激光功率為400W時,V層上有一些微小的裂紋以及未熔孔,復合結構相鄰兩層的界面結合良好,無明顯缺陷,如圖3(a)所示。當激光功率為500W時,V層存在裂紋缺陷,并且存在微小的孔洞,如圖3(b)所示。當激光功率為600W時,V層裂紋減少,孔洞數量也有所減少,如圖3(c)所示。當激光功率為700W時,V層質量較好,該工藝下缺陷數量最少,僅有一些微小孔洞,V/Cr結合界面處成型良好,如圖3(d)所示。當激光功率為800W時,Cr與V中間層上面出現了一條貫穿裂紋,還出現一些密集的孔隙如圖3(e)所示。由于沉積V層800W的激光功率較高,增材過程中中間層的熱應力較大,冷卻后中間層出現了開裂的現象。通過開展激光功率對中間層缺陷的影響研究,沉積V層的最優功率為700W。

2.2打印順序對中間層缺陷的影響

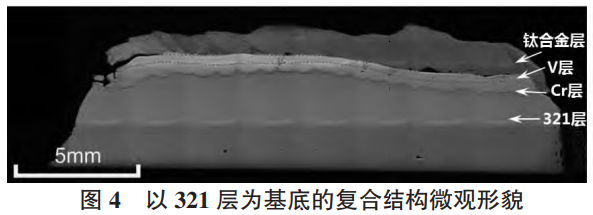

以321不銹鋼→Cr→V→鈦合金的打印順序制備了異種金屬復合結構。采用SEM對復合結構進行了微觀組織表征,如圖4所示。

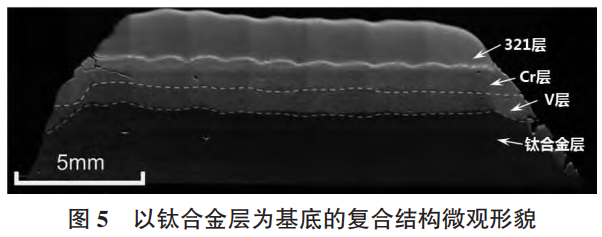

結果表明,鈦合金在V層上的成型質量較差,界面處存在較多的大尺寸孔洞,復合結構邊緣出現了開裂的現象,同時V/Cr中間層中也存在微孔缺陷。采用鈦合金→V→Cr→321不銹鋼的打印順序制備了異種金屬復合結構,各層打印的工藝參數,如表1所示。采用SEM對復合結構進行了微觀組織表征,如圖5所示。結果表明,復合結構的整體成型質量較好,V/Cr中間層存在少量的氣孔缺陷,復合結構Cr層的邊緣處存在裂紋。調整打印順序后,以鈦合金作為基底層的復合結構的成型質量得到了較好地改善。通過開展打印順序對中間層缺陷的影響研究,采用鈦合金→V→Cr→321不銹鋼的打印順序為最優成形順序。

2.3激光重熔對中間層缺陷的影響

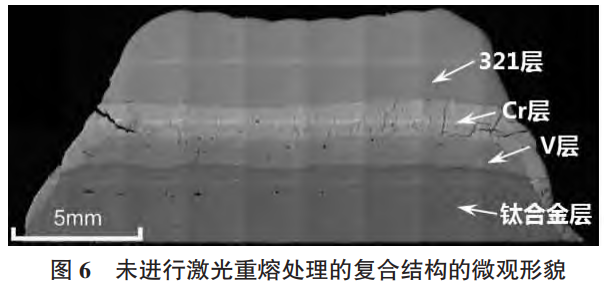

激光重熔的作用是在打印過程中對復合結構進行預熱,減小打印過程中復合結構的溫度梯度,降低冷卻速度,在一定程度上釋放熱應力,從而避免裂紋的產生。本文采用鈦合金→V→Cr→321不銹鋼的打印順序,各層打印的工藝參數如表1所示(V層激光功率為700W),在沉積完V層之后立即進行一次激光重熔處理(處理1),在沉積Cr層之前對V層再進行一次激光重熔處理(處理2)。圖6展示了未進行激光重熔處理的復合結構,結果顯示Cr層垂直裂紋較多,且在兩側均出現開裂現象,V層存在一些孔洞缺陷,復合結構中間層的成型質量較差。

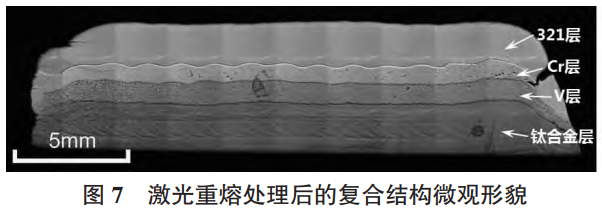

圖7展示了兩次激光重熔處理后(處理1+處理2)的復合結構。在激光重熔后,Cr層中的垂直裂紋幾乎消除,V層未見孔洞缺陷,復合結構整體的成型質量較好。結果表明,激光重熔處理有利于消除中間層中的裂紋及氣孔缺陷,可以有效地解決復合結構的成型質量問題。通過開展激光重熔對中間層缺陷的影響研究,對V層進行激光重熔為最優打印策略。

2.4復合結構元素擴散行為研究

鈦合金中的Ti元素會和不銹鋼中的Fe元素易形成TiFe、TiFe2等脆性金屬間化合物,在冷卻過程中,又會因鈦合金與不銹鋼的線膨脹系數不匹配而導致接頭中形成較大內應力,在內應力的作用下,硬脆的金屬間化合物易開裂形成裂紋,從而嚴重降低復合結構的成型質量。為避免脆性金屬間化合物的形成,本文以V、Cr為中間層,研究不同中間層厚度的復合結構元素擴散行為。

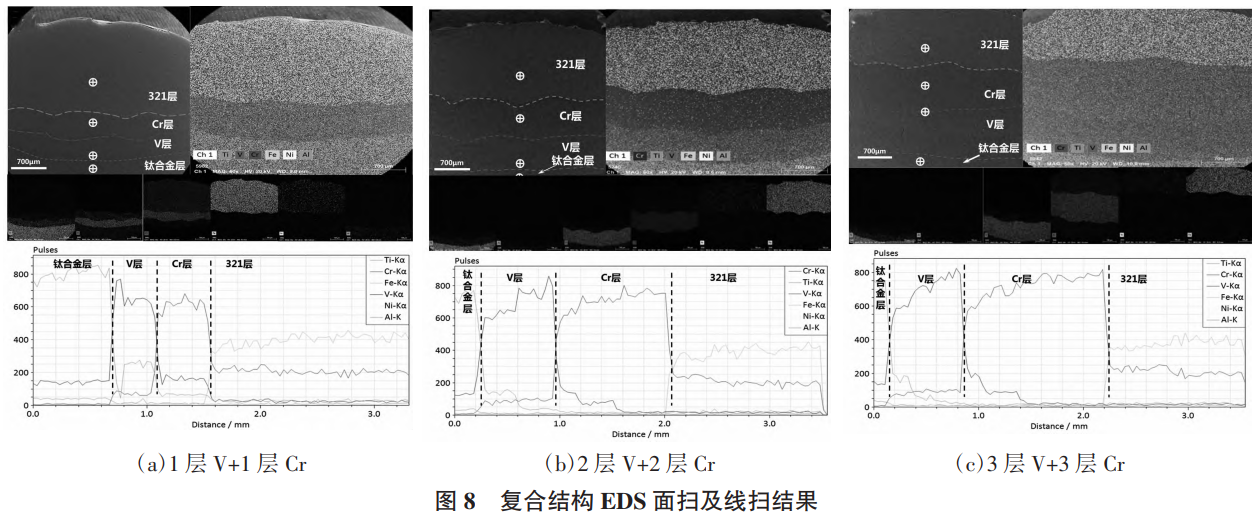

圖8(a)(b)(c)分別展示了1層V+1層Cr、2層V+2層Cr、3層V+3層Cr復合結構的EDS結果。3種復合結構的EDS面掃及線掃結果均表現出元素分布的梯度變化現象,復合結構相鄰兩層之間存在一定的元素擴散現象。由圖8(a)可知,在V層及Cr層中存在較多的Ti元素,說明1層V+1層Cr中間層結構對于Ti元素的阻隔效果有限。由圖8(b)可知,Ti元素在V層及Cr層中有少量的擴散,2層V+2層Cr中間層結構對Ti元素有一定的阻隔效果。由圖8(c)可知,在V層及Cr層中幾乎觀察不到Ti元素,說明3層V+3層Cr中間層結構對Ti元素的阻隔效果較好。

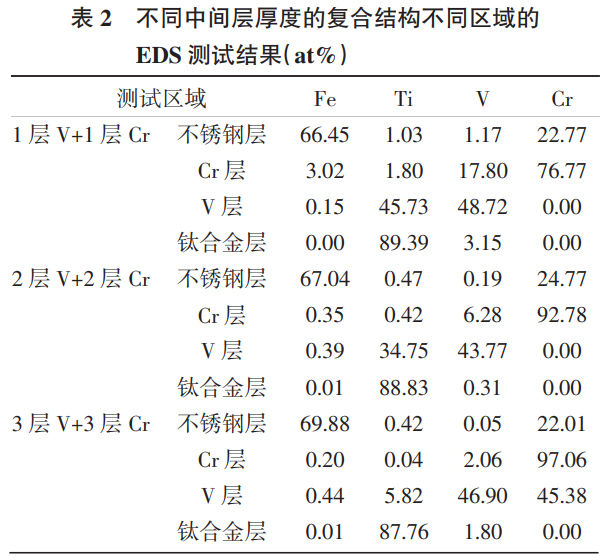

表2匯總了3種不同厚度中間層的復合結構的點掃結果,點掃區域選取如圖8(a)(b)(c)所示。在1層V+1層Cr的復合結構中,Cr層中Ti元素原子百分比為1.80%,不銹鋼層中Ti元素原子百分比為1.03%;2層V+2層Cr的復合結構中,Cr層中Ti元素原子百分比為0.42%,不銹鋼層中Ti元素原子百分比為0.47%;3層V+3層Cr的復合結構中,Cr層中Ti元素原子百分比為0.04%,不銹鋼層中Ti元素原子百分比為0.42%。結果表明,中間層的厚度越大,對于復合結構中的Ti、Fe元素擴散的阻隔效果越明顯。

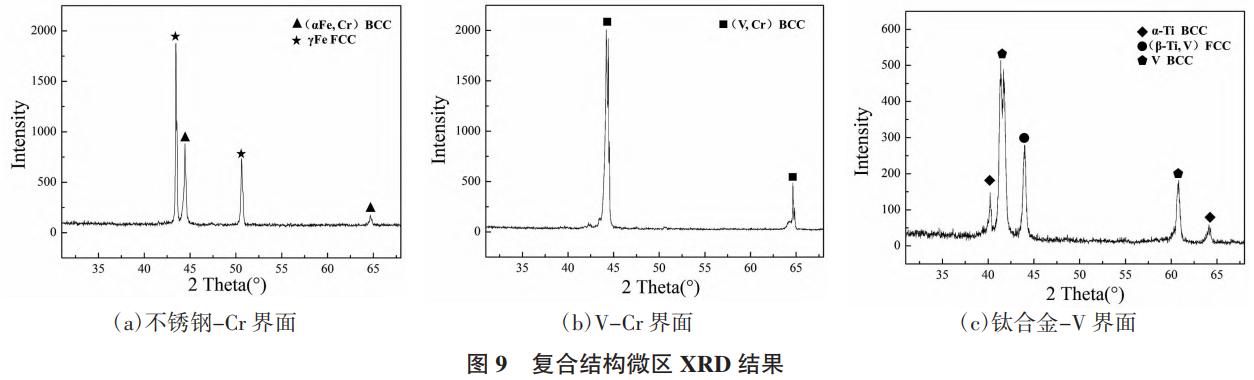

采用微區XRD對2層V+2層Cr復合結構試樣的不銹鋼-Cr界面,V-Cr界面,鈦合金-V界面進行了物相分析,測試區域面積為0.5mm×0.5mm,如圖9所示。結果表明,在不銹鋼-Cr界面上檢測到(αFe、Cr)和γFe的衍射峰,(αFe、Cr)是Fe與Cr形成的固溶體,為BCC結構,γFe為奧氏體FCC結構。在V-Cr界面上檢測到(V,Cr)固溶體的衍射峰。在鈦合金-V界面上檢測到αTi、純V以及(β-Ti,V)的衍射峰。由于鈦合金與321不銹鋼之間添加了V/Cr作為中間層,在復合結構中檢測到大量的固溶體,微區XRD結果表明,復合結構沒有觀察到Ti-Fe金屬間化合物。因此,當V層及Cr數量各為2層時,可以有效地阻隔Ti元素擴散至321不銹鋼層,避免脆性金屬間化合物的生成。

3、結論

(1)隨著激光功率的增加,復合結構的V層中的裂紋及孔洞缺陷先減少后增加,當沉積V層的激光功率為700W時,復合結構中間層的成型質量最佳。

(2)通過改變復合結構的打印策略,打印順序從321不銹鋼→Cr→V→鈦合金調整為鈦合金→V→Cr→321不銹鋼,復合結構的成型質量得到較好地改善。

(3)對復合結構進行兩次激光重熔處理,降低打印過程中的溫度梯度,減小冷卻速率,消除了中間層中的裂紋及氣孔缺陷,有效地解決了復合結構的成型質量問題。

(4)復合結構元素分布為梯度變化,相鄰各層之間存在元素擴散現象,中間層厚度越大,對Ti、Fe元素擴散的阻隔效果越明顯。微區XRD結果表明,復合結構中沒有觀察到脆性相,當V層及Cr層各為2層時,可以有效地阻隔Ti元素擴散至不銹鋼層,避免脆性金屬間化合物的生成。

(5)文章的研究結果為LDED技術制備鈦合金/不銹鋼異種金屬復合結構提供實驗數據及理論基礎,更有利于進一步促進鈦合金/不銹鋼異種金屬復合結構的推廣和應用。

參考文獻

[1]彭昂,毛振東.鈦合金的研究進展與應用現狀[J].船電技 術,2012,32(10):57-60.

[2]宋庭豐,蔣小松,莫德鋒,等.不銹鋼和鈦合金異種金屬焊接研究進展[J].材料導報,2015,29(11):81-87.

[3]楊膠溪,柯華,崔哲,等.激光金屬沉積技術研究現狀與應用進展[J].航空制造技術,2020,63(10):14-22.

[4]Jia linYang,Xing Li,Han boYao,et al.Interfacial Features of Stainless Steel/Titanium Alloy Multi-metal Fabricated by Laser Additive Manufacturing [J].Acta Metallurgica Sinica(English Letters),2022,35(8):1357-1364.

[5]李洪強.鈦/鋼連接梯度接頭的電子束粉末增材制造工藝研 究[D].南京:南京理工大學,2018.

無相關信息

yongyiti.com

永益鈦手機網