引言

TA32鈦合金是在TA12鈦合金的基礎上研制的一種新型近α型高溫鈦合金,其塑性和抗蠕變性能優良,在航空發動機加力燃燒室筒體和巡航導彈彈體中均有應用,是一種很有應用潛力的耐高溫鈦合金[1-3]。TA32鈦合金在常溫下的塑性較差,一般采用熱成形工藝對其進行加工[4],因此開展TA32鈦合金高溫流變行為的研究對其成形工藝方案的制定及數值模擬具有重要的意義。

目前,對于近α型高溫鈦合金的高溫變形行為已進行了大量的研究,且主要集中在高溫流變行為和本構模型方面。研究表明,溫度和應變速率的變化均會對近α型鈦合金的高溫流變應力產生影響[5-7],并提岀了多種高溫本構模型用于描述近α型鈦合金的高溫變形行為。HAJARI等兇基于雙曲正弦型Arrhenius模型建立了T1-6242S鈦合金的高溫本構模型,但模型中未包含應變的影響,僅能對流變曲線的特定點進行預測,具有一定的局限性。PENG等[9]分別采用雙曲正弦型Arrhenius模型和人工神經網絡方法描述Ti60合金的高溫流變行為,對比發現基于人工神經網絡方法建立的本構模型能更好地表征該合金的高溫流變行為,但該模型缺乏物理意義,外推能力較弱。肖寧斌等購、申發蘭等[10]采用Grosman方程分別建立了BTi6431S、TA15鈦合金的高溫本構模型,能較好地預測合金塑性變形段的流變行為。

目前,國內對TA32鈦合金的研究主要集中在組織性能及成形工藝方面M,而在高溫變形行為方面的研究較少。為此,作者采用高溫拉伸試驗研究TA32鈦合金的高溫流變行為,并基于修正的Hooke定律和Grosman方程建立了相應的高溫流變本構模型,為TA32鈦合金熱成形工藝的制定及數值模擬提供依據。

1、試樣制備與試驗方法

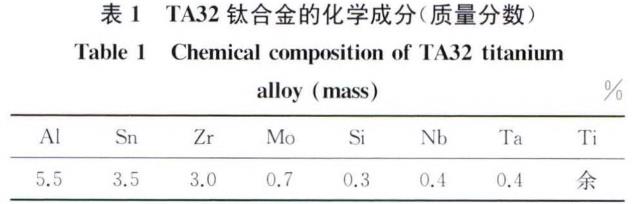

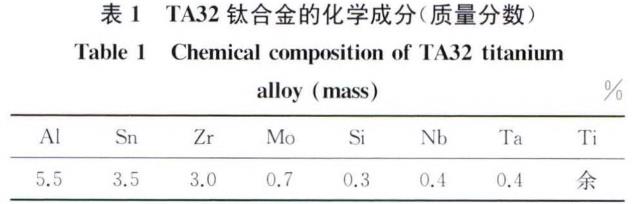

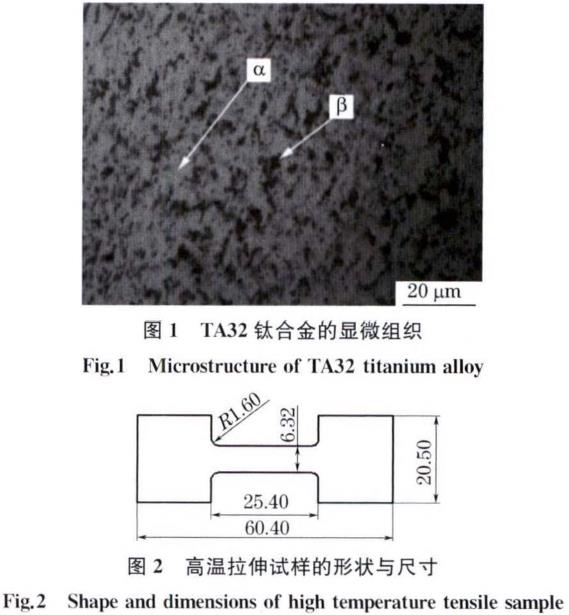

試驗材料選用寶雞鈦業股份有限公司生產的1.5mm厚TA32鈦合金板,其化學成分如表1所示,顯微組織如圖1所示。由圖1可以看出,TA32鈦合金的組織由大量白色a相和黑色等軸β相組成.為典型的近α型組織。

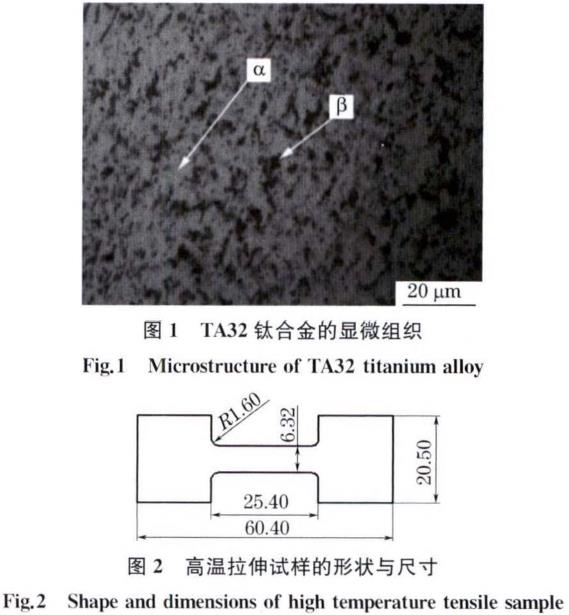

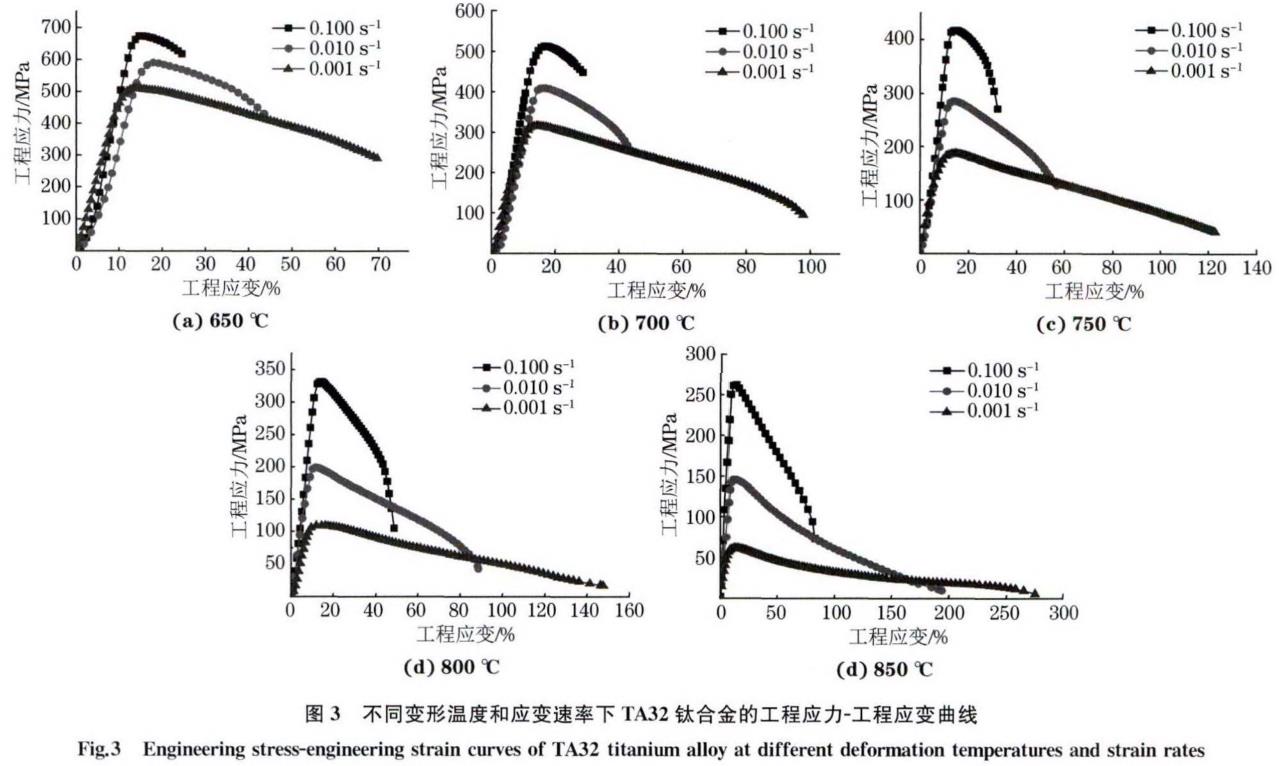

在試驗合金板上截取如圖2所示的高溫拉伸試樣,在試樣表面噴涂氮化硼高溫氧化劑.防止高溫氧化吸氫;根據GB/T4338-2006,在UTM5504X型電子萬能試驗機上進行等應變速率拉伸試驗,變形溫度分別為650,700,750,800,850°C,應變速率分別為0.100,0.010,0.001s-1。

2、試驗結果與討論

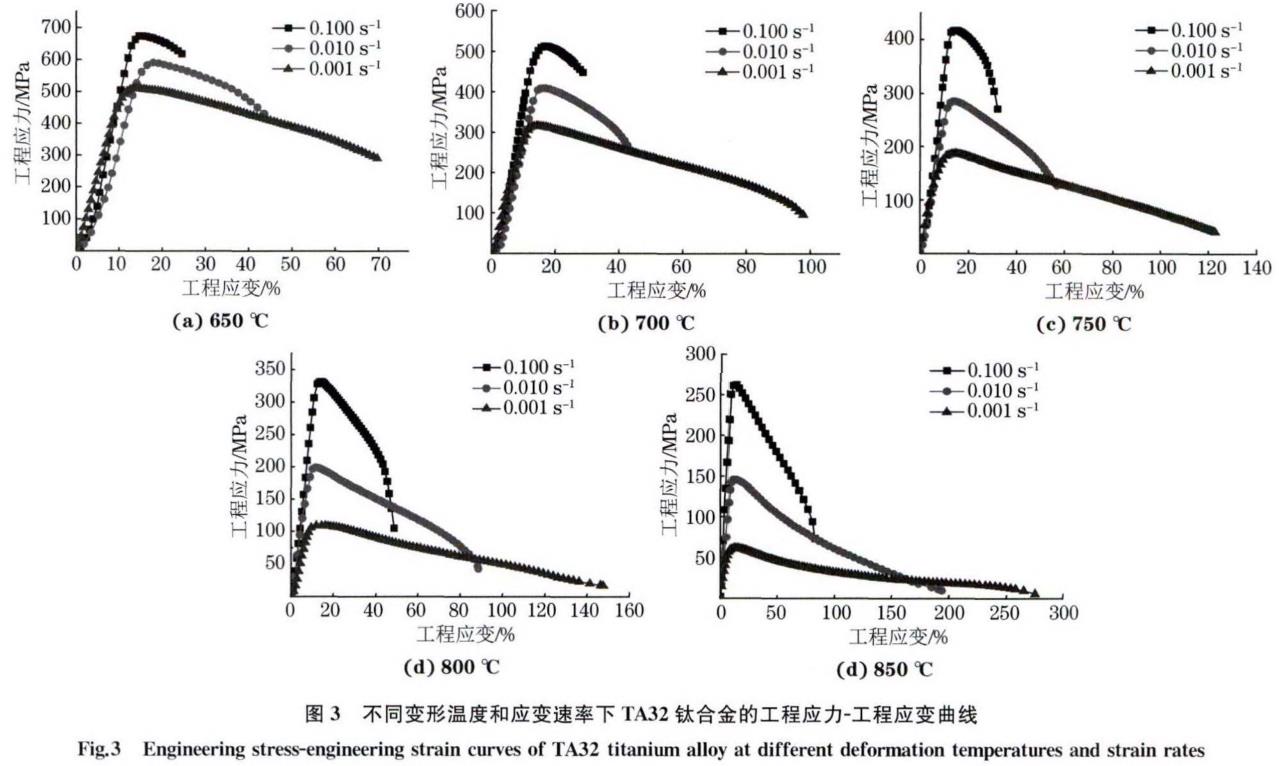

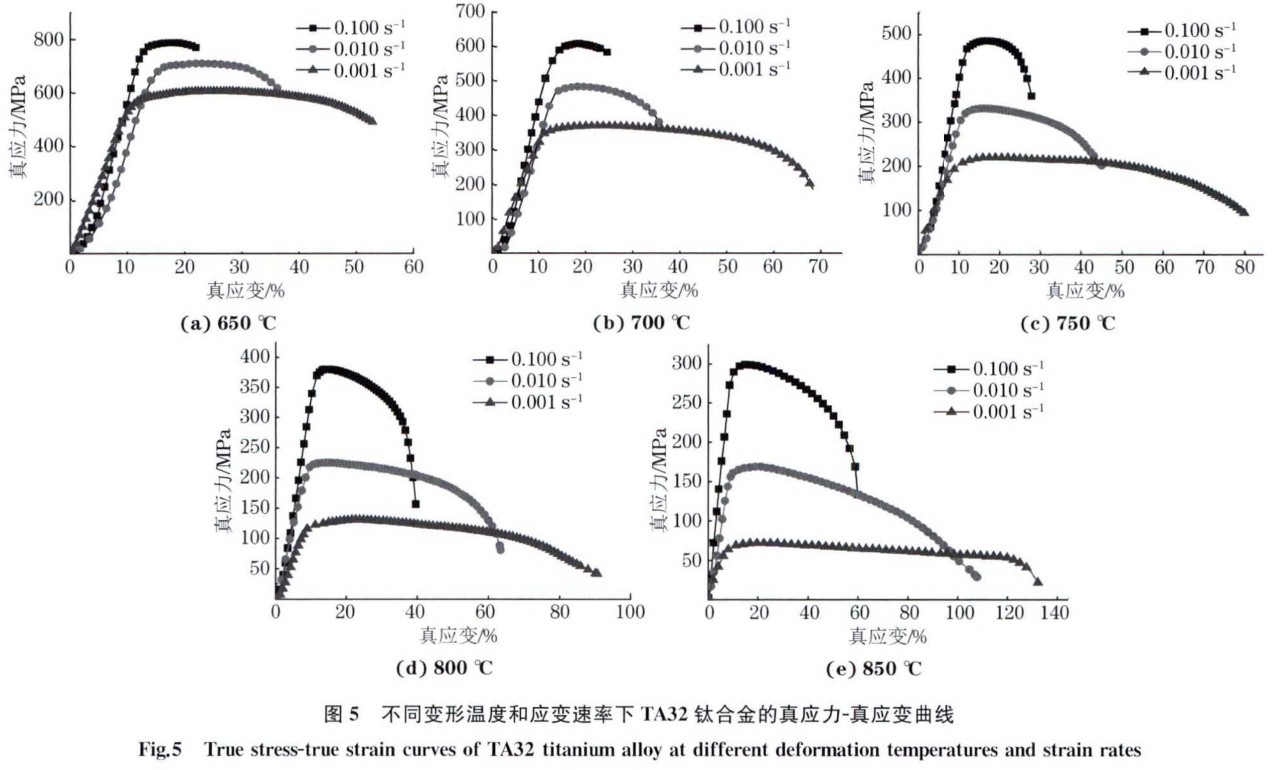

由圖3可知:TA32鈦合金的流變應力受變形溫度和應變速率的影響顯著,變形溫度的升高和應變速率的降低均會使流變應力減小;在變形初期,合金加工硬化作用明顯,導致流變應力快速增加,在達到峰值應力后則開始出現流動軟化現象,流變應力緩慢降低直至試樣斷裂;隨著應變速率的降低和溫度的升高,峰值應力降低,流動軟化階段變長;在變形溫度為850°C、應變速率為0.001s-1條件下,TA32鈦合金的峰值應力降低至60MPa左右,伸長率為275.3%,其流動軟化階段近乎為一條水平線,表現出超塑性現象。

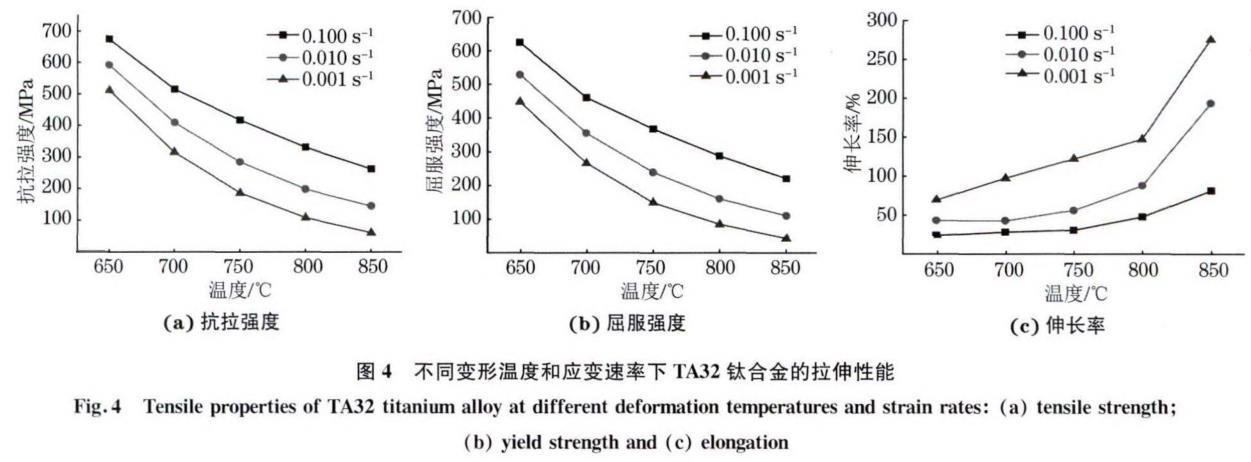

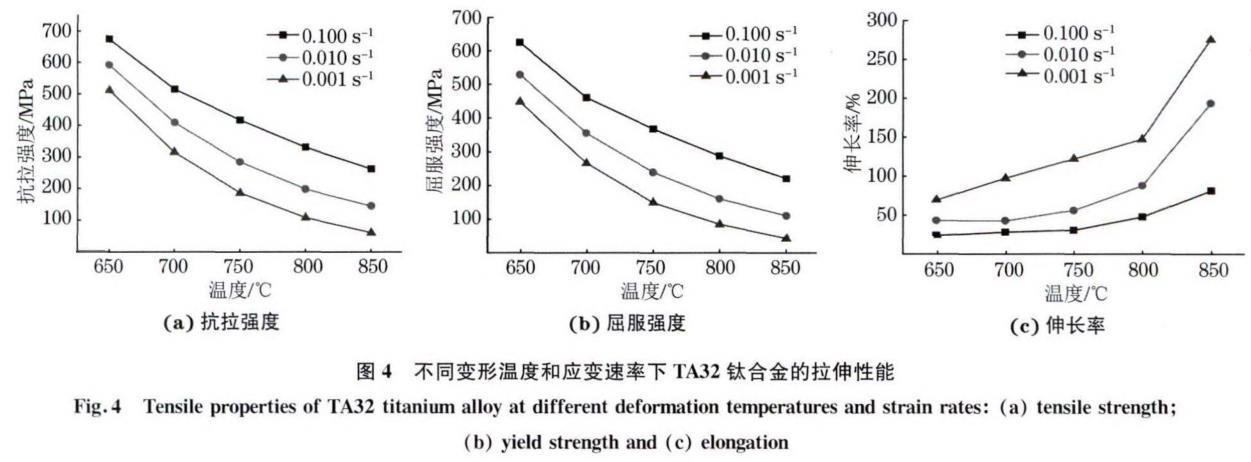

由圖4可以看出:在相同變形溫度下,TA32鈦合金的抗拉強度和屈服強度均隨著應變速率的減小而降低,伸長率則隨之增加;在相同應變速率下,抗拉強度和屈服強度隨著變形溫度的升高而降低,而伸長率則增加;當應變速率為0.001s-1、變形溫度從650°C升高到850°C時,TA32鈦合金的抗拉強度由607.2MPa降至72.1MPa,伸長率則由70%增至275%;當變形溫度為850°C、應變速率由0.100s-1下降到0.001s-1時.抗拉強度由299.8MPa降至72.1MPa.伸長率由82%增至275%。可見,TA32鈦合金的高溫拉伸變形行為具有溫度和應變速率敏感性。在溫度650°C、應變速率0.100s-1條件下,TA32鈦合金的抗拉強度為680MPa,約為常溫抗拉強度的80%,該合金仍具有較高的強度,這與其成分中添加的鈕、規元素的作用有關[14]。當溫度由750°C升至850°C時,TA32鈦合金伸長率的增長幅度和強度的下降幅度均較明顯,說明在該溫度范圍內,合金的塑性較好,其在加工時對模具產生的磨損較小,因此該合金適合在750-850°C溫度范圍內進行熱成形加工。

3、本構模型的建立及試驗驗證

3.1模型的建立

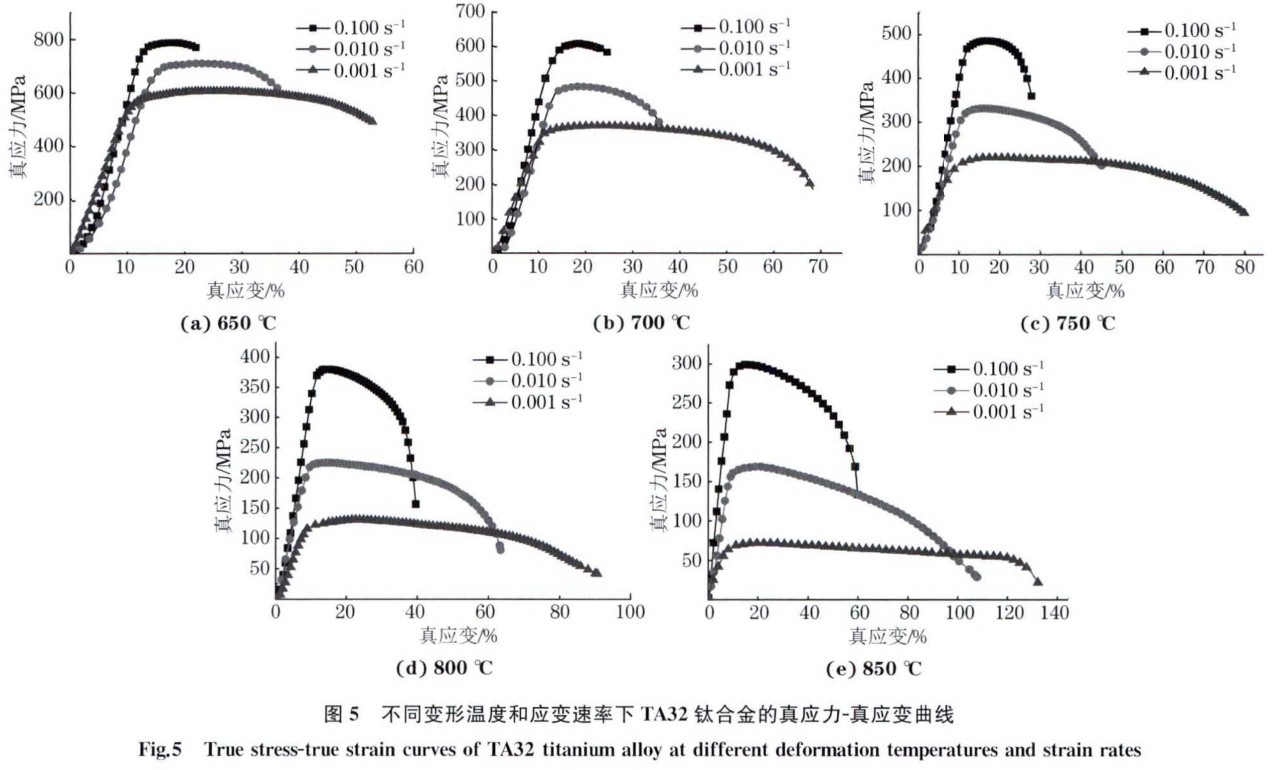

不同拉伸條件下TA32鈦合金的真應力-真應變曲線如圖5所示,其彈性階段和塑性階段可分別采用修正的Hooke定律和Grosman方程來描述,具體的表達式如下。

彈性階段:

塑性階段:

式中:σe,σp分別為彈性階段和塑性階段的流變應力;ε,ε'分別為應變與應變速率;E為彈性模量;T為變形溫度;m為應變速率敏感系數;n,n1心均為應變硬化指數;C為強化系數。

其中,E,C,m,n和n1均與應變速率、變形溫度有關,因此需要對這5個參數進行擬合。

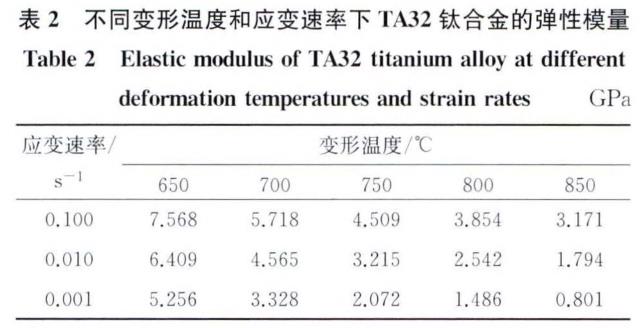

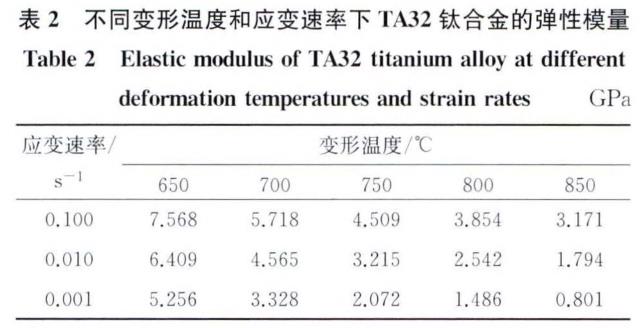

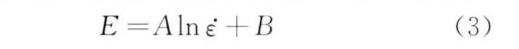

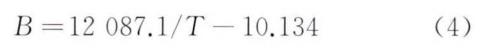

3.1.1參數E的擬合采用最小二乘法對圖5中各曲線的彈性變形階段進行擬合,計算得到不同變形溫度和應變速率下的彈性模量,結果如表2所示。

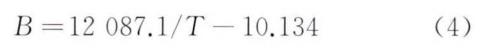

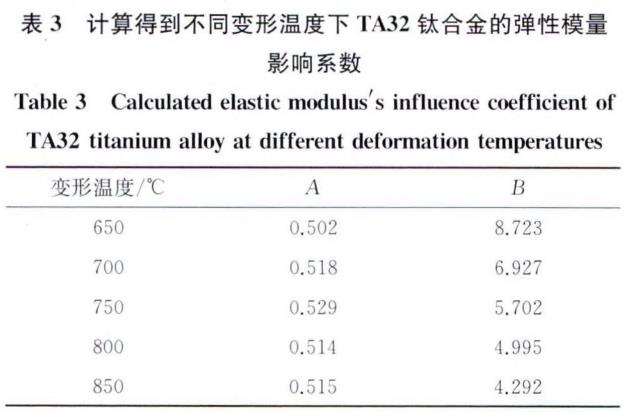

由表2可以看出,彈性模量與變形溫度、應變速率有關,其關系式[11]可表示為式中:A.B分別為應變速率、變形溫度對彈性模量的影響系數。

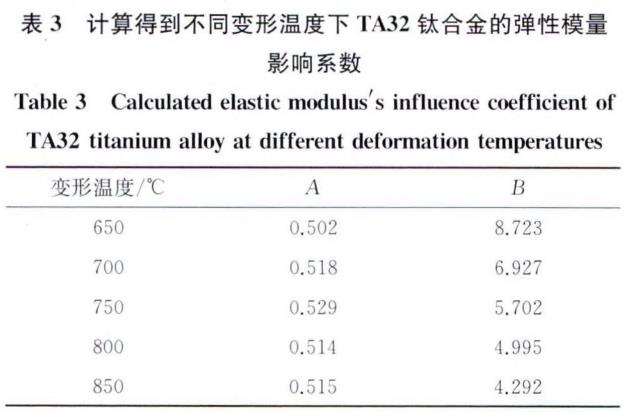

經計算得到的A,B列于表3中。

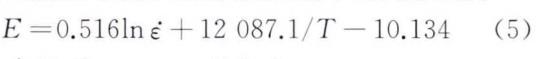

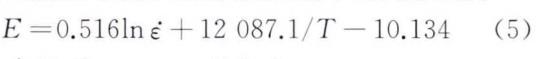

由表3可知,影響系數A受變形溫度變化的影響較小,B則隨變形溫度的升高而減小。B與變形溫度的倒數呈線性關系,經線性擬合得

將A的平均值及擬合得到的B代入式(4),可得到彈性模量與變形溫度、應變速率的關系式為

3.1.2參數C,n,n1,m的擬合

由式(1)可知,在均勻塑性變形階段,當ε—定時,m可表示為

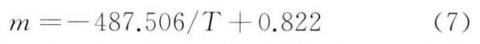

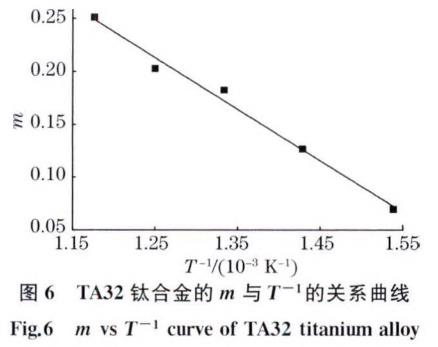

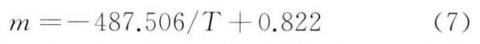

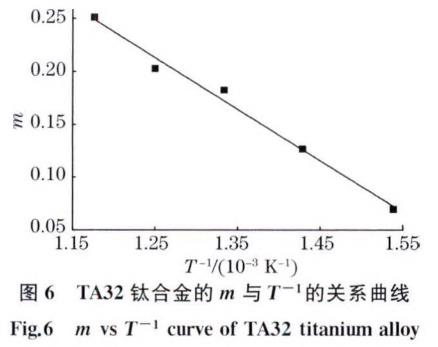

取ε為0.2時不同變形溫度和應變速率下的真應力,采用最小二乘法對不同變形溫度下的Inσ與lnε'進行擬合,從而得到不同變形溫度下的m。由圖6可以看出,加與變形溫度的倒數呈線性關系,其關系式可表示為

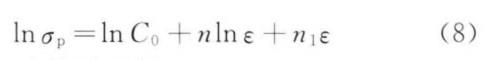

令Cε'm=C0,代入式(2),等號兩邊取自然對數可得

對式(8)求偏導可得

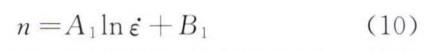

取真應力-真應變曲線的均勻塑性變形階段的數據進行線性回歸分析.得到不同變形溫度、應變速率下的n。n受變形溫度和應變速率的影響,其關系式可表示為

式中:A1,B1分別為應變速率、變形溫度對n的影響系數。

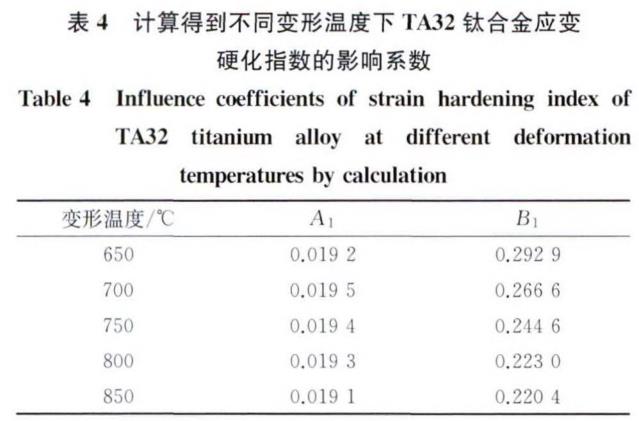

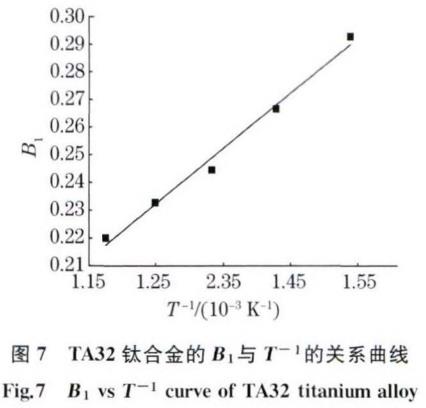

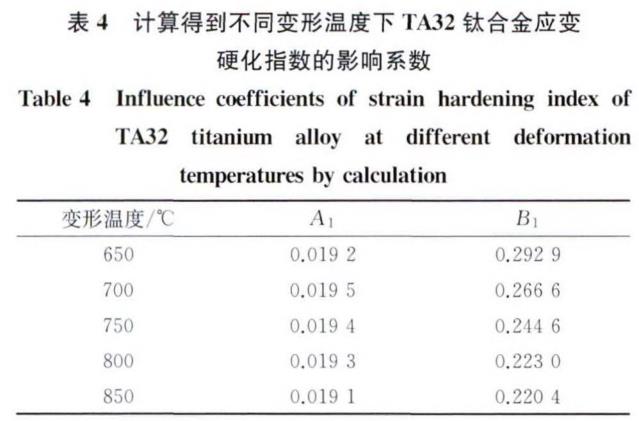

對n進行線性擬合,得到參數A1,B1列于表4中。

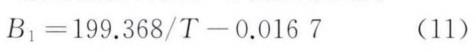

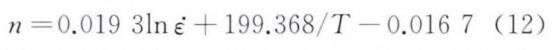

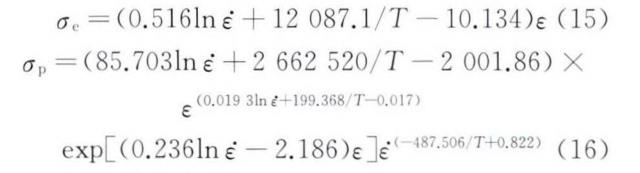

由表4可知.A1基本不變,而B1與變形溫度的倒數呈線性關系,如圖7所示。采用最小二乘法對B1和T-1進行擬合,得到B,的關系式為

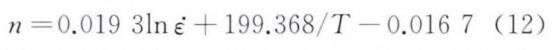

將式(11)代入式(10)得到

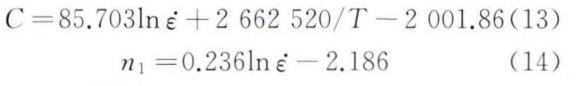

將計算得到的加m,n代入式(2),然后對真應力-真應變曲線進行擬合,得到TA32鈦合金在不同條件下的C0和n1。采用同樣的方法可得C和n1的表達式為

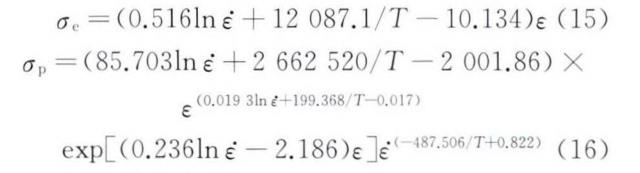

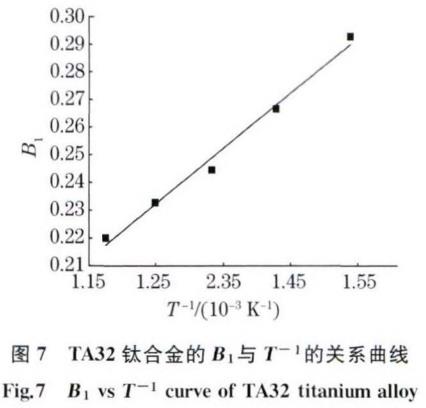

將上述得到的E,C,n,n1,m關系式代入式(1)和式(2)中.則TA32鈦合金在變形溫度為650?850°C、應變速率為0.100~0.001s-1條件下的本構模型可表示為

3.2模型的試驗驗證

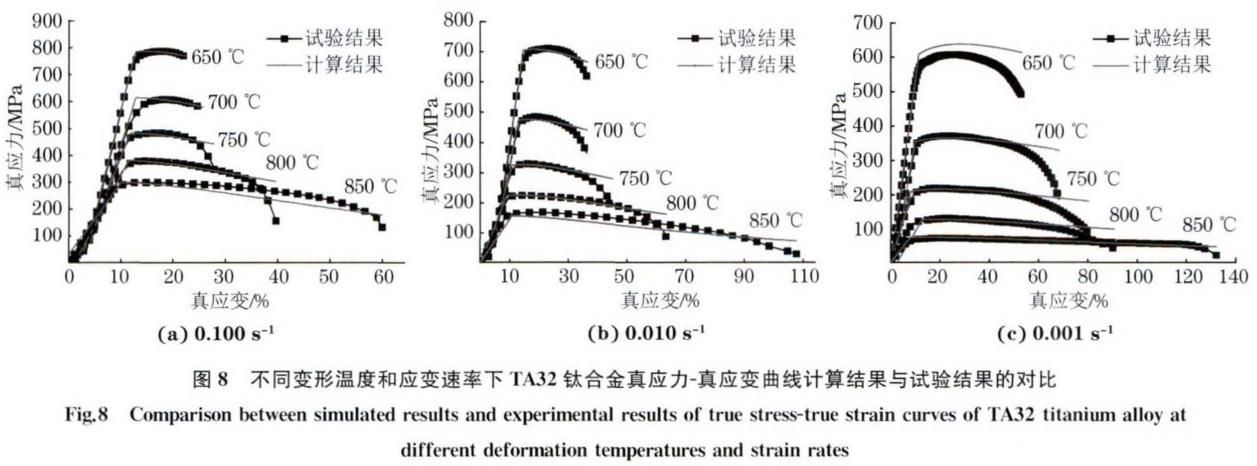

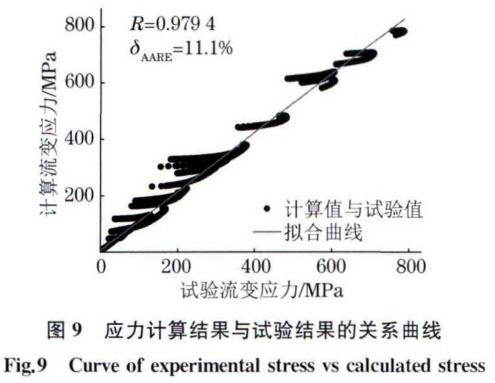

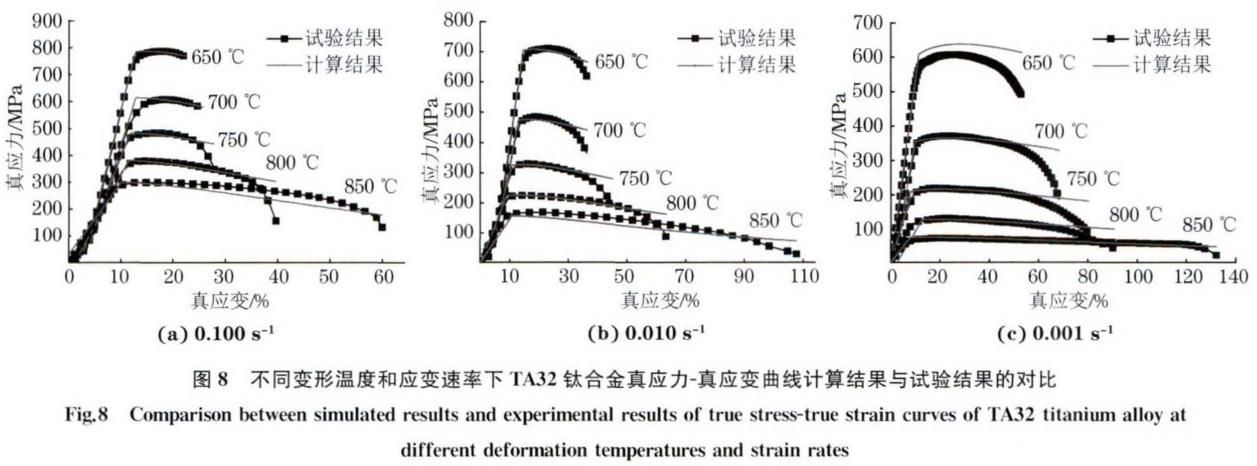

將變形溫度、應變速率、真應變代入式(15)和式(16),得到TA32鈦合金的真應力-真應變曲線計算結果,并與試驗結果進行對比。由圖8可以看出,在彈性階段和塑性穩態流變階段的計算結果與試驗結果基本吻合,但因塑性均勻變形階段的取點數量較少,導致該階段的計算結果和試驗結果存在一定的偏差。

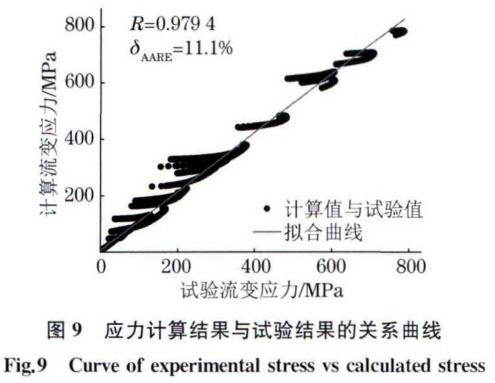

將由本構模型和試驗方法得到的應力分別標示Hooke定律和Grosman方程建立的本構模型的相在同一坐標系中.如圖9所示,計算得到采用修正關系數R和平均相對誤差分別為0.9794和11.1%?由此可見,所建立的高溫流變本構模型能夠較好地描述TA32鈦合金的高溫拉伸變形行為,可以用于TA32鈦合金高溫變形行為的數值模擬及預測。

4、結論

(1)在變形溫度650-850°C、應變速率0.100?0.001s-1條件下,TA32鈦合金的流變應力受變形溫度和應變速率的影響顯著,變形溫度的升高和應變速率的降低均會使流變應力減小。

(2)在相同變形溫度下,合金的抗拉強度和屈服強度隨著應變速率的減小而降低,伸長率則增加;在相同應變速率下,抗拉強度和屈服強度隨著變形溫度的升高而降低,而伸長率則隨之增加;在變形溫度650°C、應變速率0.100s-1條件下,合金的抗拉強度為680MPa,約為常溫抗拉強度的80%,合金仍具有較高的強度;當溫度由750°C升至850°C時,合金伸長率的增長幅度和強度的下降幅度均較明顯,塑性較好。

(3)采用建立的1A32鈦合金板的高溫流變本構方程計算得到的真應力-真應變曲線與試驗結果基本吻合,其相關系數和平均相對誤差分別為0.9794和11.1%,該本構模型可較好地描述TA32鈦合金的高溫拉伸變形行為。

參考文獻:

[1]蔡建明.弭光寶,高帆.等.航空發動機用先進高溫鈦合金材料技術研究與發展[J].材料工程,2016,44(8):1-10.

[2]PETERSM.KUMPFERTJ,WARDCH.etal.TitaniumalloysforaerospaceapplicationsCJ].AdvancedEngineeringMaterials,2010,5(6):419-427.

[3]王清江,劉建榮,楊銳.高溫鈦合金的現狀與前景[J].航空材料學報,2014,34(4):1-26.

[4]ODENBERGEREL.ConceptsforhotsheetmetalformingoftitaniumaUoys[D].Lulea:LuleaUniversityofTechnology,2009.

[5]東費鵬,于秋穎,方爽?等.TA7鈦合金高溫流變行為研究EJ1航空材料學報,2015,35(1):13-19.

[6]JIAW,ZENGW,ZHOUY,etal.High-temperaturedeformationbehaviorofTi60titaniumalloy[J].MaterialsScience&Engineering:A,2011,528(12):4068-4074.

[7]NIUY,HOUH.LIM.etal.HightemperaturedeformationbehaviorofanearalphaTi600titaniumalloy[J].MaterialsScience&Engineering:A,2008,492(1/2):24-28.

[8]HAJARIA,MORAKABATIM,ABBASISM,etal.Constitutivemodelingforhigh-temperatureflowbehaviorofTi-6242Salloy[J].MaterialsScience&Engineering:A.2016,681.

[9]PENGW,ZENGW?WANGQ,etal.Comparativestudyonconstitutiverelationshipofas-castTi60titaniumalloyduringhotdeformationbasedonArrhenius-typeandartificialneural

networkmodelsEJ].MaterialsandDesign.2013,51(5):95-104.

[10]肖寧斌,陳明和,曹亞強.不同溫度和應變速率下BTi6431S新型鈦合金流變應力行為[J].南京航空航天大學學報,2012,44(增刊1):121-123.

[11]申發蘭,陳明和,馮建超.TA15合金高溫應力松弛和流變應力行為[J]?宇航材料工藝,2013,43(3):114-119.

[12]徐凱,韓維群,賽音,等.TA12A高溫鈦合金超塑性工藝參數試驗研究口1鍛壓技術,2016,41(7):51-56.

[13]杜予晅,郝芳,雷錦文,等.鍛造工藝對TA12A鈦合金組織性能的影響規律研究[J].鍛壓技術,2015,40(8):124-127.

[14]呂健.Ta的添加及熱處理制度對7715D鈦合金組織和性能的影響[D].上海:上海交通大學,2010.

相關鏈接