- 2023-09-26 13:14:57 增材制造和鍛造TC11鈦合金結構件激光焊接頭組織與力學性能

- 2023-08-19 17:28:38 海洋工程用鈦合金結構件的相關制備技術概述

引言

鈦合金材料作為一種輕合金材料,在航空航天領域應用廣泛,具有比強度高、耐腐蝕、熱能力優秀等特點但鈦合金亦是一種典型的難加工材料,切削加工過程中切削溫度高、回彈大,極易發生加工硬化,對切削刀具與切削工藝均提出了極高的要求血。本文針對航空航天鈦合金結構件加工的工程問題,開展了切削刀具與切削工藝的研究,最終保證切削加工順利完成。

1、加工對象與刀具選擇

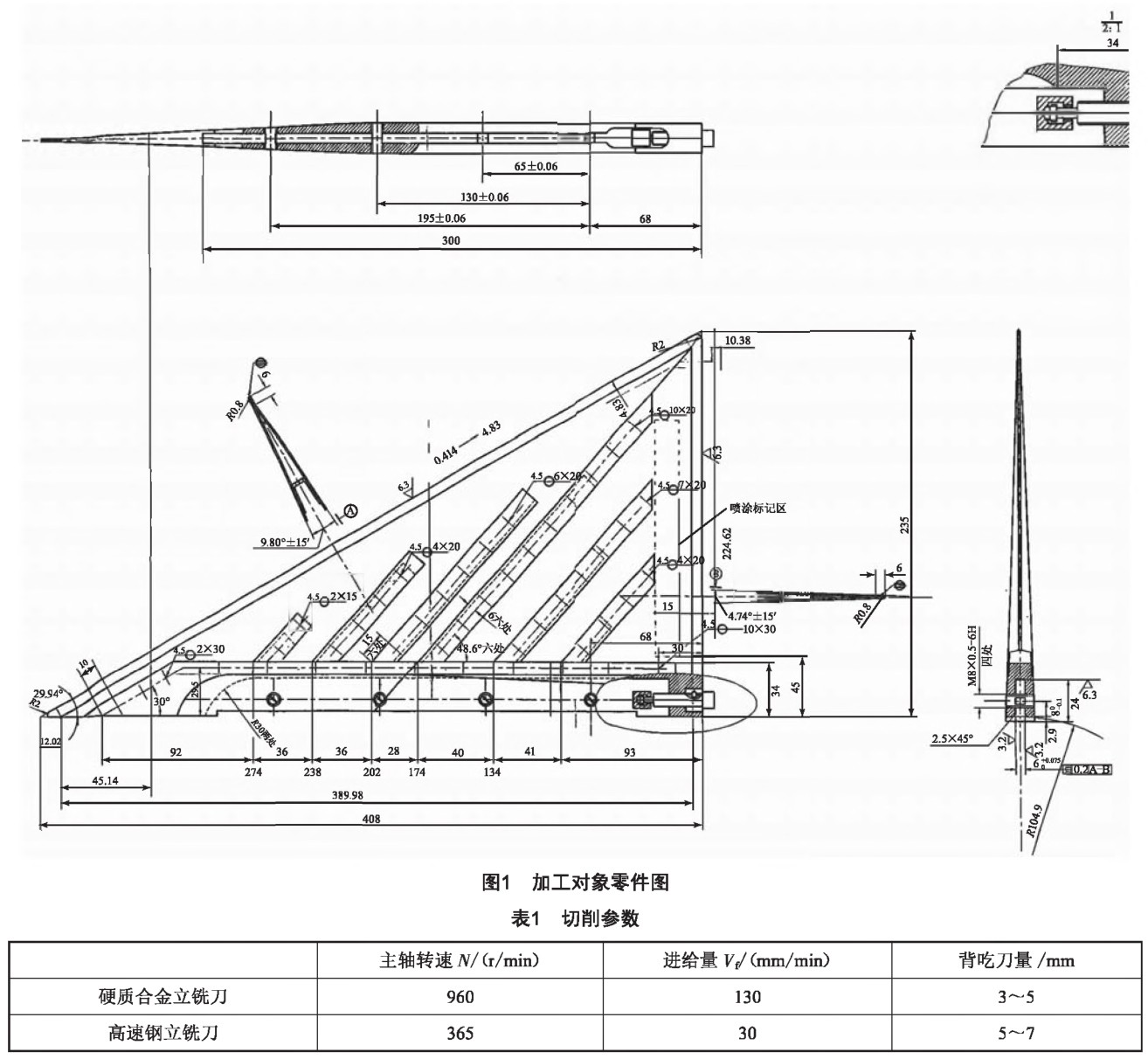

鈦合金結構件翼面裝配弧面及定位槽的銑削加工成型零件圖如圖1所示,加工材料為TC4鈦合金。基于該結構件的復雜形狀以及鈦合金材料不佳的切削性能,對夾具系統做出了改進。在本文的工藝優化措施下,切削質量顯著提高,且加工效率有效提升。

1.1鈦合金刀具材料的選擇

鈦合金切削加工過程具有如下特點:

(1) 變形系數小。切屑在前刀面上具有較大的滑動摩擦的路程,導致刀具易磨損。

(2) 切削溫度高。鈦合金導熱系數小且切屑與前刀面的接觸路徑短,切削熱容易在切削區和切削刃附近的一個較小區域內不斷累積,使該區域溫度保持在一個較高的程度。在其他切削條件不變的前提下,其切削溫度可比45號鋼高出一倍以上。

(3) 工藝系統剛度要求高。切屑與前刀面之間的小距離接觸使得單位切削力增大,更易出現崩刃現象。鈦合金自身彈性模量也小,加工過程中回彈現象明顯,不僅容易導致刀具進一步損耗,也容易出現振動現象,影響最終的加工質量,需要提高整個加工系統的剛度以抵抗變形。

(4) 加工硬化明顯。鈦合金材料具有較高的活性,高切削溫度下更是如此,其表面極易與空氣反應形成各種硬脆層,而加工時的塑性形變會進一步導致表面的硬化。綜合作用下,刀具壽命嚴重縮短,且最終加工件疲勞性能表現不佳。

(5) 硬質合金刀具易磨損。硬質合金可用于加工鈦合金材料,但是由于鈦合金對硬質合金的化學親和性強,在加工過程中形成的高溫高壓條件易使刀具出現粘結磨損問題。

針對鈦合金結構件上述特點,切削刀具材料最終選用硬質合金或高速鋼。根據刀具材料的不同,對具體工藝結構參數做出如下修正:硬質合金刀具,首先需要考慮切削工件與鈦合金之間的親和反應,故排除YT類硬質合金刀片,選擇YG6類硬質合金刀片。另外,為提高切削刃強度和改善散熱條件,銑刀前角y控制在0°~5°,后角α控制在4°~10°,刀尖圓弧半徑控制在0.5 mm。同時,硬質合金銑刀切削參數應按以下原則選用:切削速度選擇Vc=60m/min,進給量控制在Vf=130mm/min。

當選用高速鋼刀具時,切削速度Vc=6~30m/min,進給量控制在Vf=20~60mm/min。冷卻液使用大量的極壓乳化液,具有潤滑好、冷卻效果佳的優點。

1.2加工工藝過程

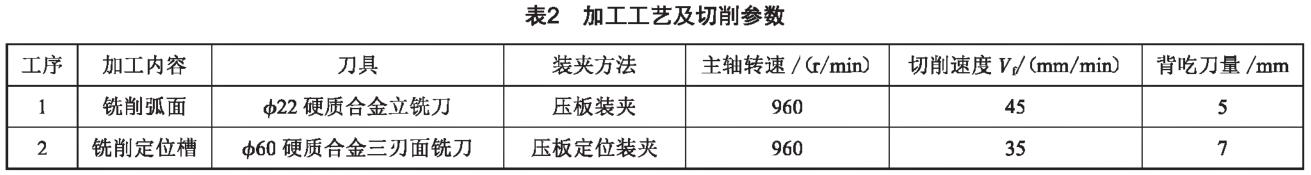

為提高整個夾具系統剛度,減小刀具的懸伸距離,以避免切削過程易產生的振動現象,最終工藝參數如表1所示。

2、改制刀具

2.1硬質合金立銑刀的改制

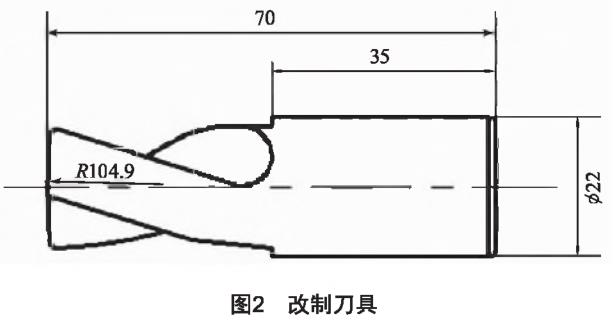

按加工鈦合金結構件翼面的弧面要求,翼面弧面與鈦合金結構件外殼弧面相吻合(圖1,R104.9)。傳統加工手段為通用的臥式鎮床,但生產效率偏低(每日僅能加工4~5件),難以滿足目標基本生產需求[4]。本文提出了一種新的加工手段,選擇銑削方法加工弧面R104.9,以銑代鏜,最終加工效率提高了5倍以上。而該方法需要對銑刀做出優化改進,如圖2所示,同時需要對工藝路線進行修正。

2.2帶柄硬質合金三面刃盤銑刀

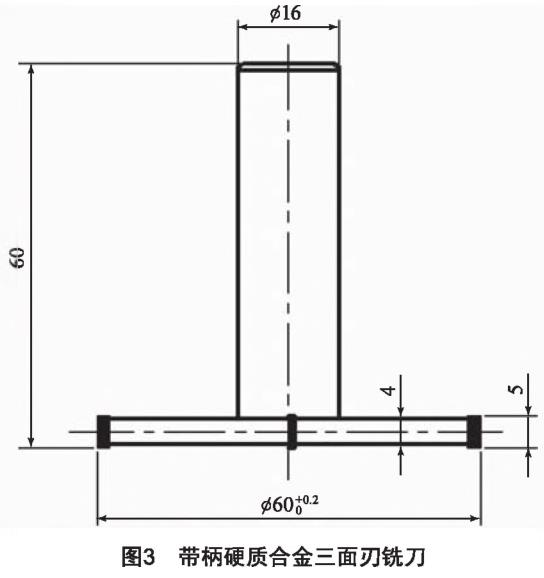

翼面定位槽的加工,槽深21.1 mm,槽長280 mm,槽寬(6+0.075) mm,該槽用于翼面與鈦合金結構件艙體的裝配定位,須保證槽底尺寸R30[5]。為了滿足加工要求,自制的帶柄硬質合金三面刃銑刀如圖3所示,刀柄直徑16mm,銑刀直徑(60+0.2)mm,厚度5 mm,刀頭的材料選擇YG類,銑刀前角γ=3°,,后角α=8°,刀尖圓弧半徑為0.5mm,最終滿足了尺寸R30的精度要求。

3、自制夾具

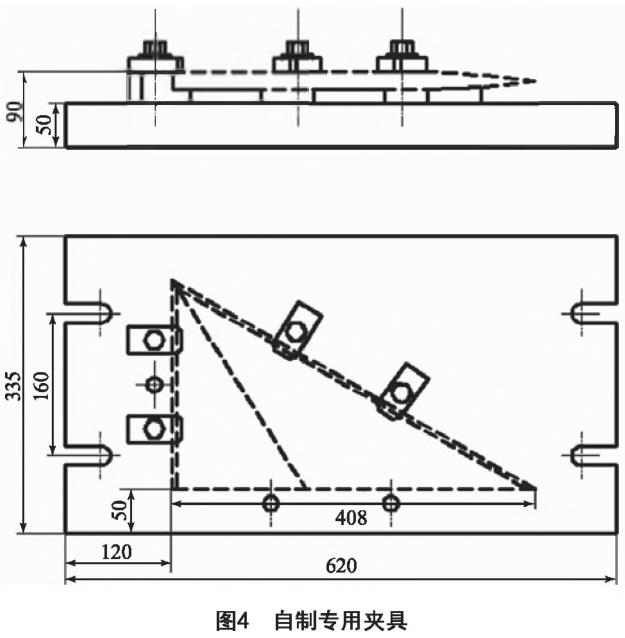

由于翼面結構件的兩側面為兩傾斜復雜型面,選用的常規夾具無法有效裝夾,需要設計一款針對性的專用夾具。針對該現狀,本文自制了專用夾具,如圖4所示。

基本設計要求為:強度、剛度和穩定性均需要提升,以保證夾具系統在加工過程中可以承受較大的力[6];進一步增大夾具系統的安裝面,以周邊接觸作為最佳接觸選擇。適用于銑床的夾具為保持定位,會選取定位鍵與自身平臺具有特定形狀的槽進行配合。定向鍵與夾具體配合多采用H7/h6,定位鍵與特定形狀槽(通常為T形槽)配合的部分預留出一定部分的余量進行修 配,以保證最終的安裝精度,或通過在夾具正常使用時,使定位鍵的某一面與平臺特定形狀槽接觸,抵消安裝間隙。銑床夾具通常配有特殊設計的耳座,以螺栓連接的方式保證整個加工系統的緊密連接氏〕。加工工藝及切削參數如表2所示。

4、銑床調整、裝夾校正后進行銑削加工

根據圖紙中給出的指標,銑頭與工作臺面之間的不垂直度是影響最終加工件制造精度的一個關鍵因素。經測量,立銑頭與工作臺面不垂直度誤差為0.1/300 mmo經計算調整后修正了立銑頭角度,二者之間的不垂直度誤差控制在0.02/300mm以內。選用百分表校正圖4中408 mm長底邊的兩端點,保證其平行于工作臺面,安裝4塊壓板后,最終工件保持緊密接觸狀態以進行銑削加工。加工過程中,采用杠桿表不斷測量修正,使得6 mm槽與20 mm不對稱度滿足要求,控制在0.03 mm以內。槽寬和408mm長底邊基準面的不對稱度數值達標后,最終加工的零件的實測值可達到圖紙中給出的具體數值。

5、結語

目標零件存在較多的不規則結構,同時曲面的存在對裝夾提出了更高的要求。根據圖紙目標需求,公差標準要求高,而鈦合金材料特殊的加工難點使得部分型腔結構難以加工,常規刀具無法使用。本文針對這些問題,對夾具進行了針對性優化設計,選擇了合適的刀具材料并改進了刀具結構,最終對機床夾具和工藝路線進行調整后,實現了難加工型腔的順利制造,同時精度公差指標亦滿足圖紙目標需求。針對傳統方法加工效率低的問題,本文提出的以銑代鎮的加工方法有效提高了加工效率。

[參考文獻]

[1] 呂娜.基于ABAQUS有限元仿真的硬質合金刀具磨損機制研究[J].機床與液壓,2021,49 (4): 164-16&

[2] 孫玉晶,孫杰,李劍峰.鈦合金銑削加工刀具磨損有限元預測分析[J].機械工程學報,2016,52 (5): 193-201.

[3] 王曉琴,艾興,趙軍,等.硬質合金刀具銑削T16A14V時刀具磨損及切削力研究[J].制造技術與機床,2008(2) : 102-105.

[4] 賈建國.淺圓弧的銑削加工及誤差分析[J].機械工藝師,1990(7):16-17.

[5] 成大先.機械設計手冊(第3卷)[M], 5版.北京:化學工業出版社,2008

[6] 田培棠,石曉輝,米林.夾具結構設計手冊[M].北京:國防工業出版社,2011.

[7] 劉玉珠,趙田子,王娟.高效銑削刀具在批量殼體加工中的應用[J].工具技術,2014,48⑸:77-78

[8] 羅晨,王欣,蘇春,等.基于案例推理的夾具設計案例表示與檢索[J].機械工程學報,2015 (7) : 136-143.

作者簡介:余大章(1968—),男,浙江寧波人,技師,研 究方向:鈦合金工藝。

yongyiti.com

永益鈦手機網