序言

TC11是一種α+β型熱強鈦合金�,由于其良好的耐腐蝕性�����、熱穩定性�、抗蠕變性和高強度而被應用于航空發動機的壓氣機盤���、葉片�、環形件和緊固件中[1-4],而鈦合金高昂的原材料成本限制了其應用范圍。選區激光熔化(selectivelasermelting���,SLM)技術利用激光逐層熔化金屬粉末,能夠實現復雜幾何外形金屬零件的近凈尺寸成形[5-7],具有成形精度高���、試樣表面質量好、適應性強、材料利用率和制造效率高等一系列優點[8-9]�����。另外�,SLM一般在惰性氣氛艙或真空環境條件下進行,能夠避免金屬零件受到空氣的污染�����,十分適合于鈦合金零件的建造[10]���。

SLM技術可建造的零件尺寸受限于氣氛艙和真空艙室的體積���,無法實現超大幾何尺寸零部件一體成形�,可能需要通過焊接技術實現SLM零件間的連接。另外,SLM零件在實際應用過程中可能需要與鍛造基體進行連接。然而�,鈦合金SLM試樣的組織特征是粗大的原始β柱狀晶粒�,內部由細小的馬氏體α相組成[11-13]���,與鍛造鈦合金的組織存在明顯差異�,影響其焊接性能。

有關學者已經開展了增材制造鈦合金的焊接性能研究。Chen等人[14]研究了40mm厚激光沉積TC11合金電子束焊接接頭的組織和力學性能,結果表明,焊縫組織為細小的針狀馬氏體α′,增材制造基體組織為片層狀α相���,因此�����,焊縫的顯微硬度高于基體�����,且拉伸試驗的斷裂位置均出現在基體處�。另外�,原始β晶粒存在明顯的建造織構,建造方向的拉伸試樣抗拉強度高于水平方向的拉伸試樣�。同樣�,TC4作為α+β型鈦合金�����,是目前應用最廣泛�����、研究最充分的鈦合金。Yu等人[15]研究了不同工藝下TC4激光焊接接頭的力學性能,結果表明�����,選區激光熔化TC4(TC4-SLM)/TC4-SLM焊縫與TC4-SLM/鍛造TC4(TC4-R)焊縫的顯微硬度�����、強度和疲勞裂紋擴展速率接近�����。Xu等人[16]開展了電子束焊接方向對增材制造TC4(TC4-AM)/TC4-R接頭性能的影響研究�,結果表明,拉伸試樣斷裂位置均在增材試樣處���,且水平方向增材制造與鍛造鈦合金的焊接接頭強度高于建造方向增材與鍛造鈦合金的強度。Sun等人[17]研究了TC4-AM/TC4-R激光焊接接頭的力學性能�,結果表明���,TC4-AM/TC4-R合金激光焊接接頭的力學性能取決于增材制造TC4合金的性能���。另外�����,焊接方向與電子束熔化TC4建造方向的夾角由0°增加至45°時,接頭斷后伸長率由9.0%降低至6.0%���。Qin等人[18]研究了電子束熔化TC4合金摩擦焊接頭的微觀組織和力學性能,結果表明���,與增材TC4基體粗大的柱狀晶粒不同,焊縫為等軸α晶粒�;基體的抗拉強度和斷后伸長率分別為1046MPa±13MPa和10.0%±1.0%���,接頭抗拉強度和斷后伸長率分別為1034MPa±9MPa和13.0%±1.0%�。

目前的研究主要集中于增材制造/鍛造鈦合金焊接接頭的微觀組織和力學性能�����,鍛造/鍛造鈦合金焊接接頭和增材制造/增材制造鈦合金焊接接頭微觀組織和力學性能的差異需開展深入研究�����。因此,開展了TC11-R/TC11-R�,TC11-AM/TC11-AM和TC11-AM/TC11-R的激光焊接�����,結合電子背散射衍射技術表征了焊接接頭不同位置組織�����,并對比研究了不同焊接接頭的微觀組織�����、顯微硬度和抗拉強度,為鈦合金增材件與鍛造件的應用提供理論和數據支撐�。

1���、試驗方法

1.1試驗材料

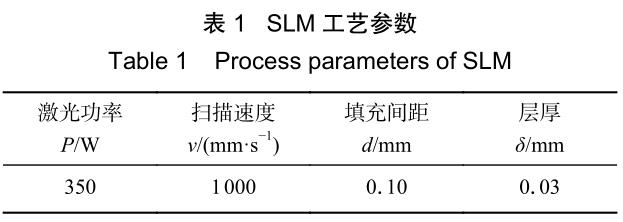

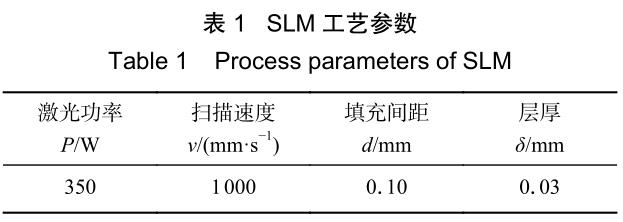

利用SLM-260型選區激光熔化設備增材制造尺寸為100mm×50mm×1.6mm的TC11合金試樣���,激光波長為1070nm�����,光斑直徑為60μm�。SLM工藝參數如表1所示�����。

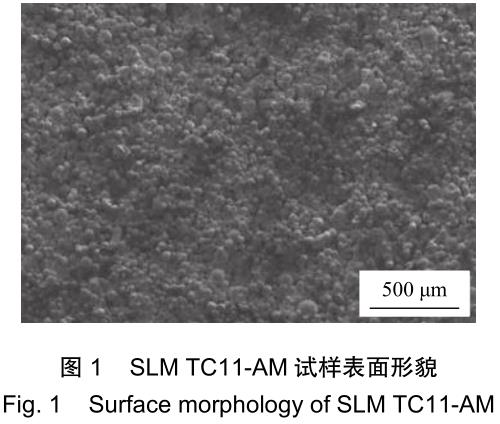

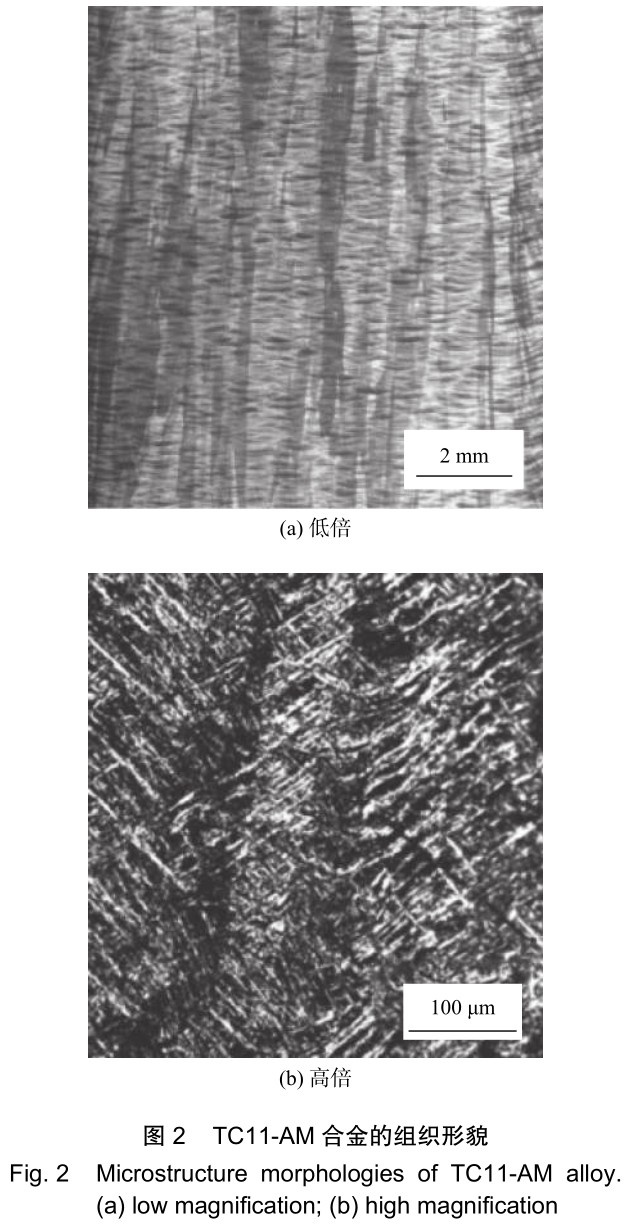

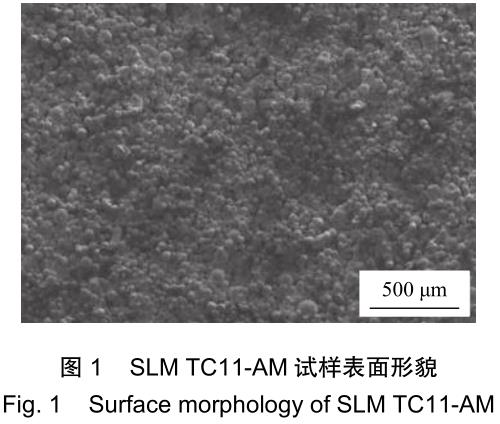

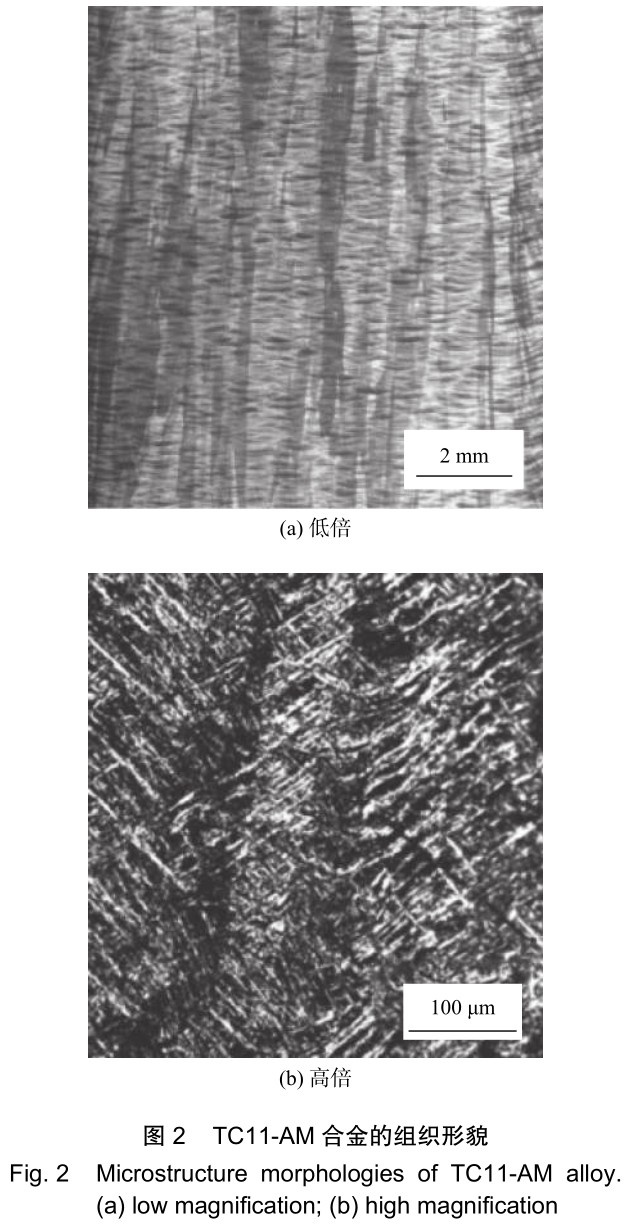

SLMTC11試樣���,即增材試樣的致密度為99.7%�����,試樣表面形貌如圖1所示�����,表面存在大量部分熔化的TC11粉末�,表面不平度為49.06μm�����。其組織特征是粗大的原始β柱狀晶粒�����,內部由相互交叉的細小馬氏體α′組成,如圖2所示。

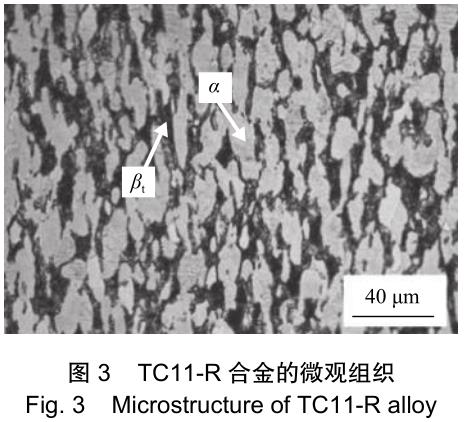

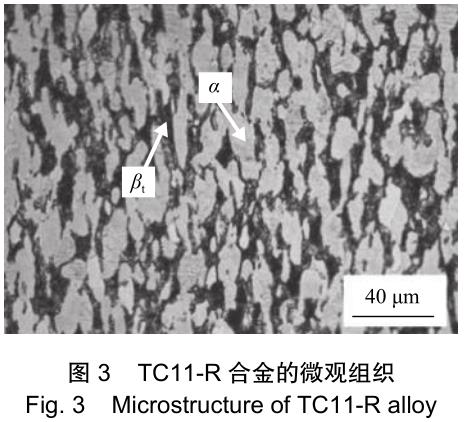

鍛造TC11合金的微觀組織為典型的等軸組織�,由等軸α相和轉變β組織組成如圖3所示�����。

增材制造和鍛造TC11合金的力學性能如表2所示。SLM增材制造TC11合金抗拉強度為1691MPa,斷后伸長率為5.0%。相比鍛造TC11合金�,強度提高了15.2%�����,塑性降低了50.0%。

1.2試驗步驟

采用由IPG-8000型光纖激光器、ABB6軸機器人和局部惰性氣體保護裝置組成的激光焊接系統�����,激光波長為1070nm�,光斑直徑為200μm。利用砂紙和酒精打磨�、清洗焊接坡口���。TC11-R/TC11-R接頭、TC11-AM/TC11-AM接頭和TC11-AM/TC11-R接頭采用激光焊工藝參數���,即激光功率為1022W、焊接速度為15mm/s���、離焦量為0mm。

焊后利用電火花線切割機切取金相試樣���。試樣經過不同顆粒度的砂紙打磨和SiO2拋光液拋光后,利用keller試劑(HF∶HNO3∶H2O=1∶3∶10)腐蝕���。使用ZEISSObserver。Z1m型光學顯微鏡表征焊接接頭的微觀組織�����。使用掃描電子顯微鏡(scanningelectronmicroscope,SEM)和牛津HKL-Channel5數據采集軟件進行電子背散射衍射(electronbackscattereddiffraction,EBSD)試驗�����。將試樣置于溫度為20℃���,且25V的電壓下在由6%高氯酸�、30%正丁醇和64%甲醇組成的電解液中電拋光40s。將處理好的試樣進行EBSD數據采集和數據分析試驗�����,步長為0.5μm�����。

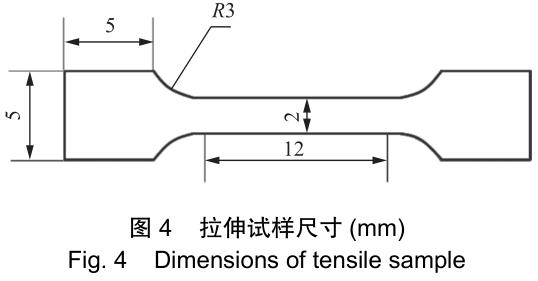

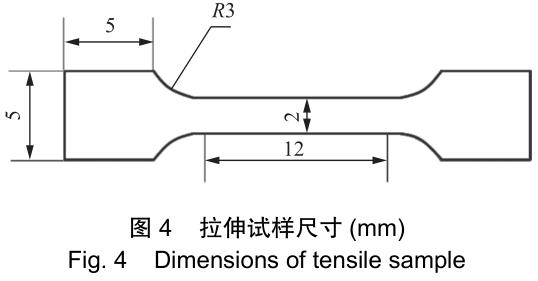

在XHVT-1000Z型顯微硬度計上進行維氏硬度試驗���,加載載荷為5N�,加載時間為10s�����,加載速度為30μm/s。利用電火花線切割機切取拉伸試樣���,拉伸試樣尺寸如圖4所示。根據標準GB/T2651—2008《焊接接頭拉伸試驗方法》在Instron萬能試驗機上進行拉伸試驗�,拉伸速率為0�。2mm/min�。為了保證數據的準確性,每組拉伸試驗切取3個試樣�����,結果取其平均值�����。利用超聲波清洗斷口30min后使用SU8230型掃描電子顯微鏡觀察拉伸試樣斷口形貌���。

2�、試驗結果與分析

2.1組織特征

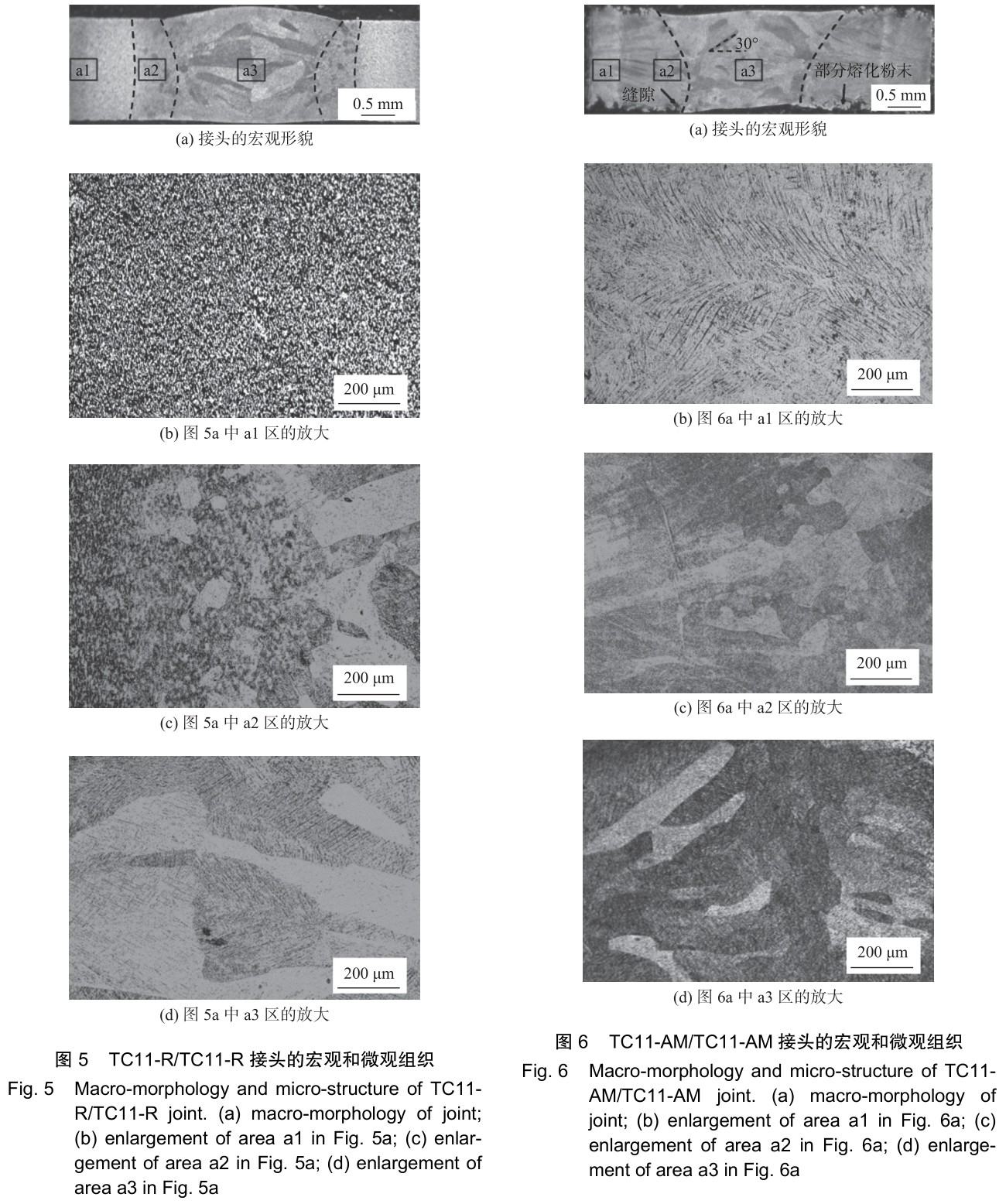

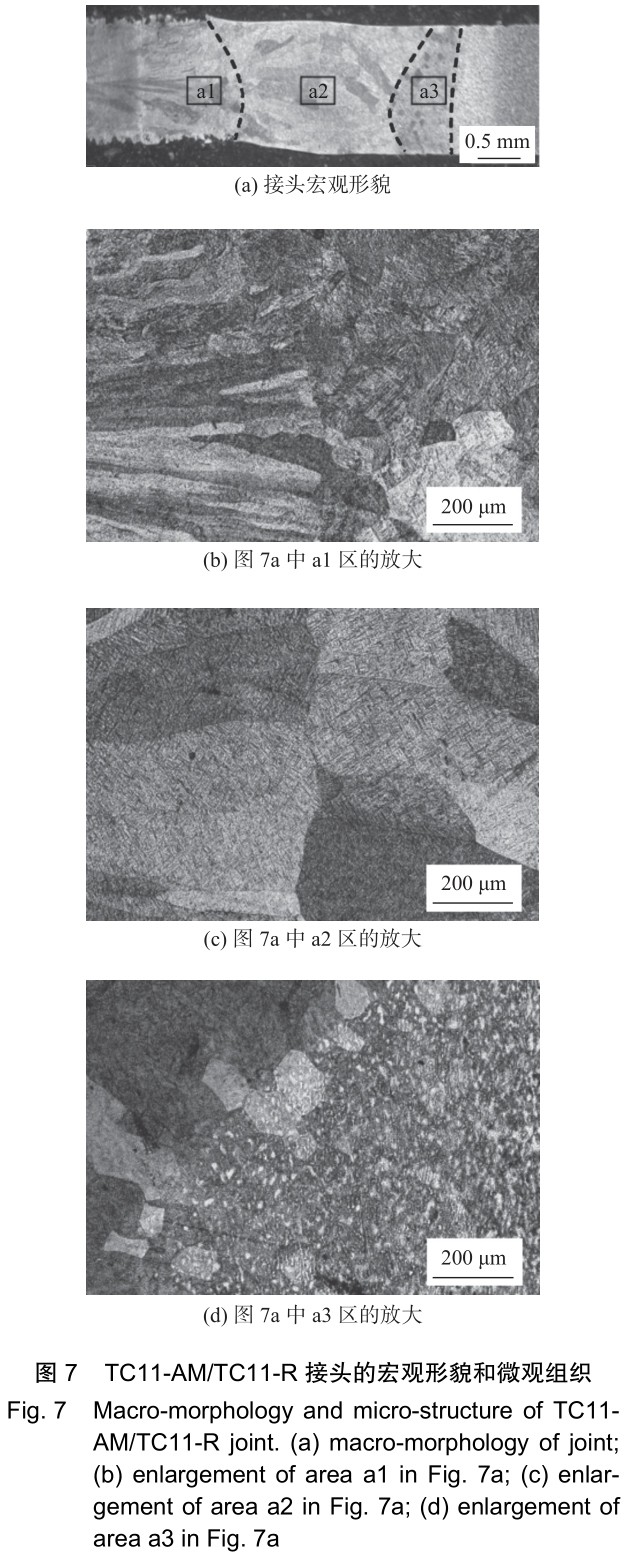

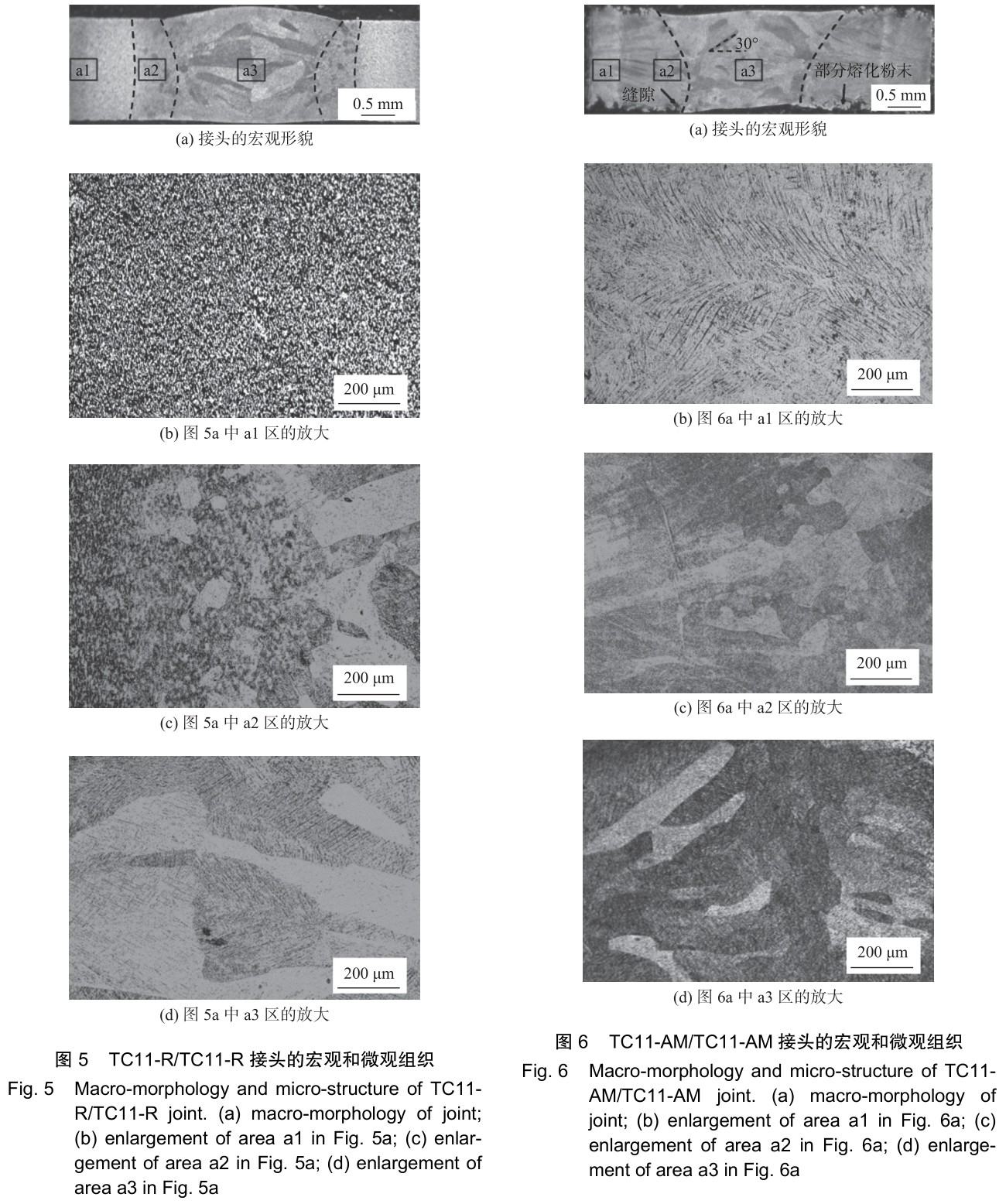

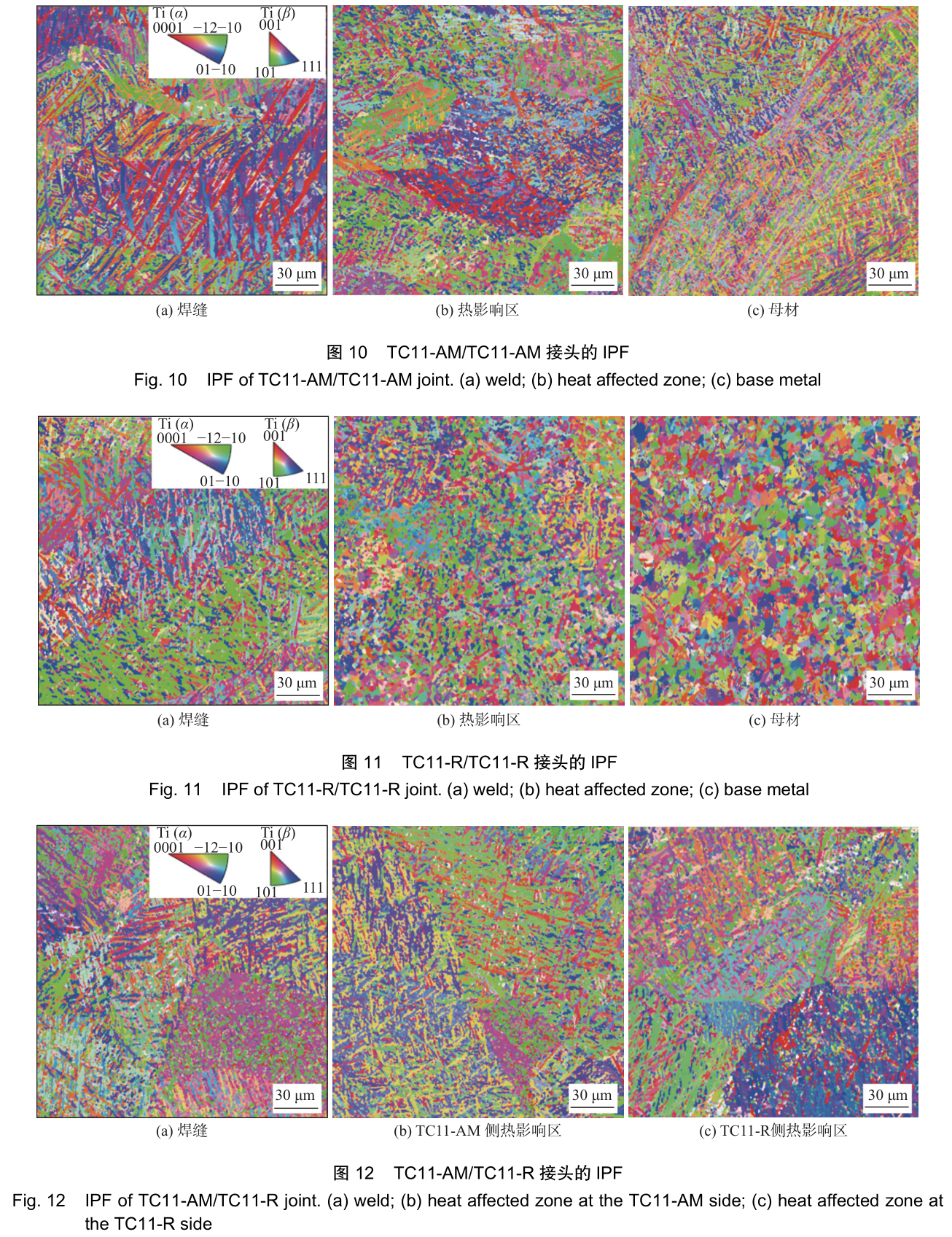

圖5���、圖6和圖7分別為TC11-R/TC11-R接頭���、TC11-AM/TC11-AM接頭和TC11-AM/TC11-R接頭TC11合金焊接接頭組織���。從圖5a接頭橫截面可以明顯分辨出焊縫區和熱影響區���,其寬度分別約為2.0mm和0.8mm�����。焊縫區微觀組織為粗大的柱狀晶粒,柱狀晶以母材為基體,沿著最佳散熱方向�,即垂直于焊接方向聯生生長�、競爭結晶(圖5c)���,晶粒內部為相互交錯的細小針狀馬氏體α′�����。由于熱影響區散熱條件良好���,冷卻過程中形成等軸β晶粒�����,這些等軸晶粒為焊縫區域晶粒的生長提供了形核基點[15]。圖6a為TC11-AM/TC11-AM接頭橫截面宏觀形貌,可以根據原始β晶粒尺寸明顯的區分出焊縫區域���,但熱影響區并不明顯。由于增材制造TC11試樣表面存在大量分布不均勻的部分熔化粉末,粉末中間存在縫隙�����,這導致焊接接頭外貌出現起伏�,因此焊接接頭出現明顯的不對稱現象。

TC11-AM/TC11-AM接頭焊縫微觀組織與TC11-R/TC11-R接頭類似���,晶粒以熱影響區晶粒為基體向焊縫中心生長�,熱影響區出現了等軸晶粒�。圖7a為TC11合金TC11-AM/TC11-R激光焊接頭宏觀形貌,接頭的增材部分區域組織特征與圖6a特征類似�,鍛造TC11部分區域組織特征與圖5a特征類似���。增材部分和鍛造部分的焊縫組織特征沒有明顯差異,說明母材的原始組織特征對焊縫組織無明顯的影響。

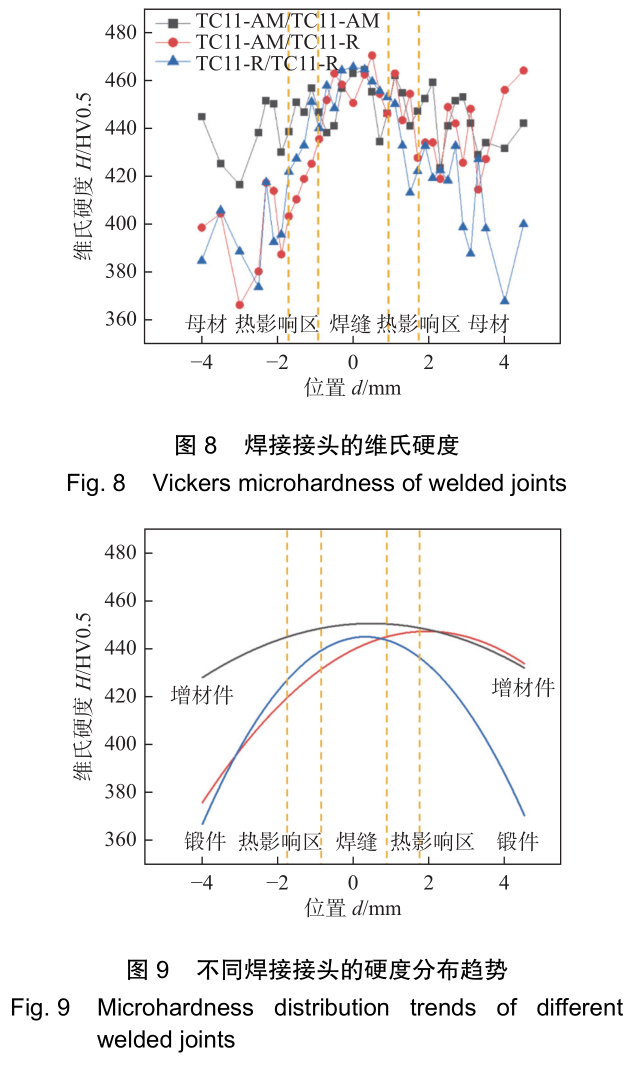

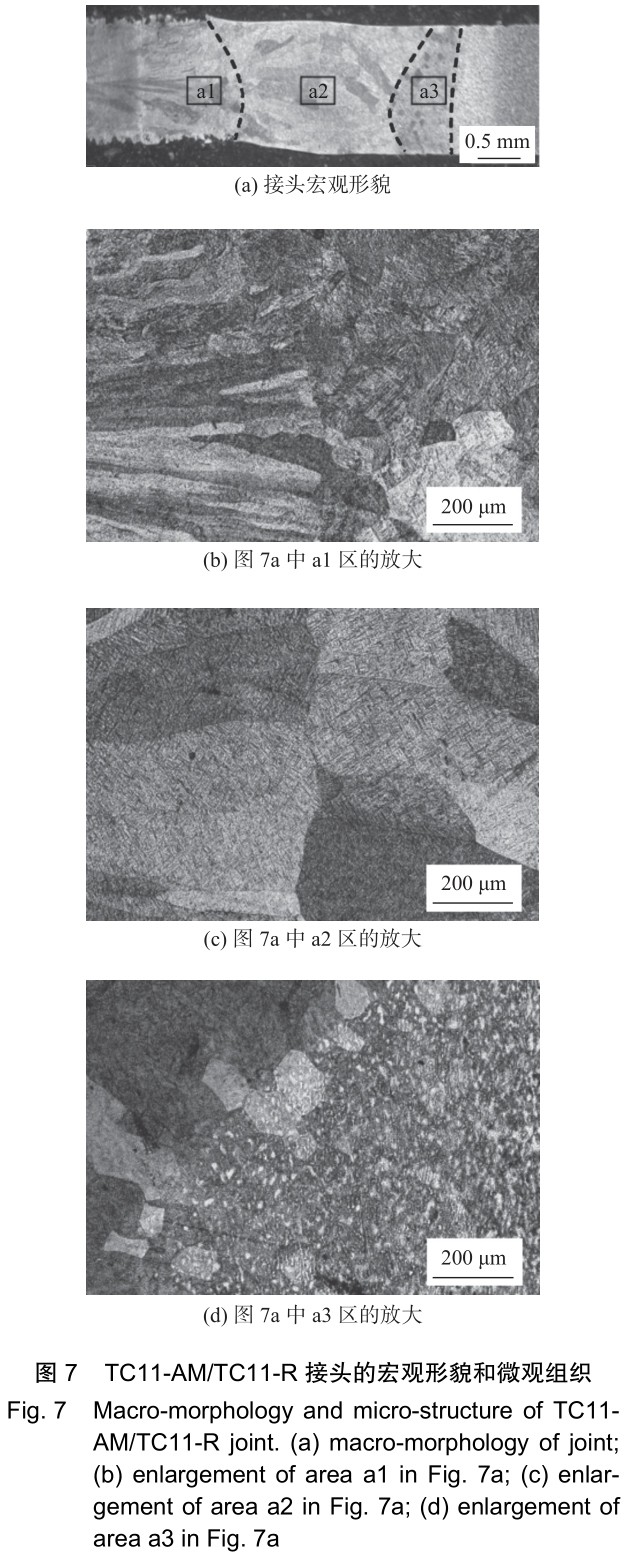

2.2顯微硬度

圖8為不同焊接接頭的維氏硬度。為了更加清晰地分辨不同接頭維氏硬度分布的趨勢�����,利用多項式擬合接頭顯微硬度�,如圖9所示。TC11-AM/TC11-AM接頭不同區域維氏硬度分布較為均勻,焊縫和熱影響區維氏硬度均值分別為449HV和450HV,相比母材分別增加了2.6%和3.0%�����。TC11-R/TC11-R接頭不同區域維氏硬度存在明顯差異�����,焊縫和熱影響區維氏硬度均值分別是457HV和434HV�,相比母材分別增加了16.0%和10.2%�����。TC11-AM/TC11-R接頭中���,增材側和鍛造側焊縫維氏硬度值分別為452HV和457HV�,差異不明顯�����,說明母材的原始組織狀態不影響焊縫的微觀組織和力學性能�。

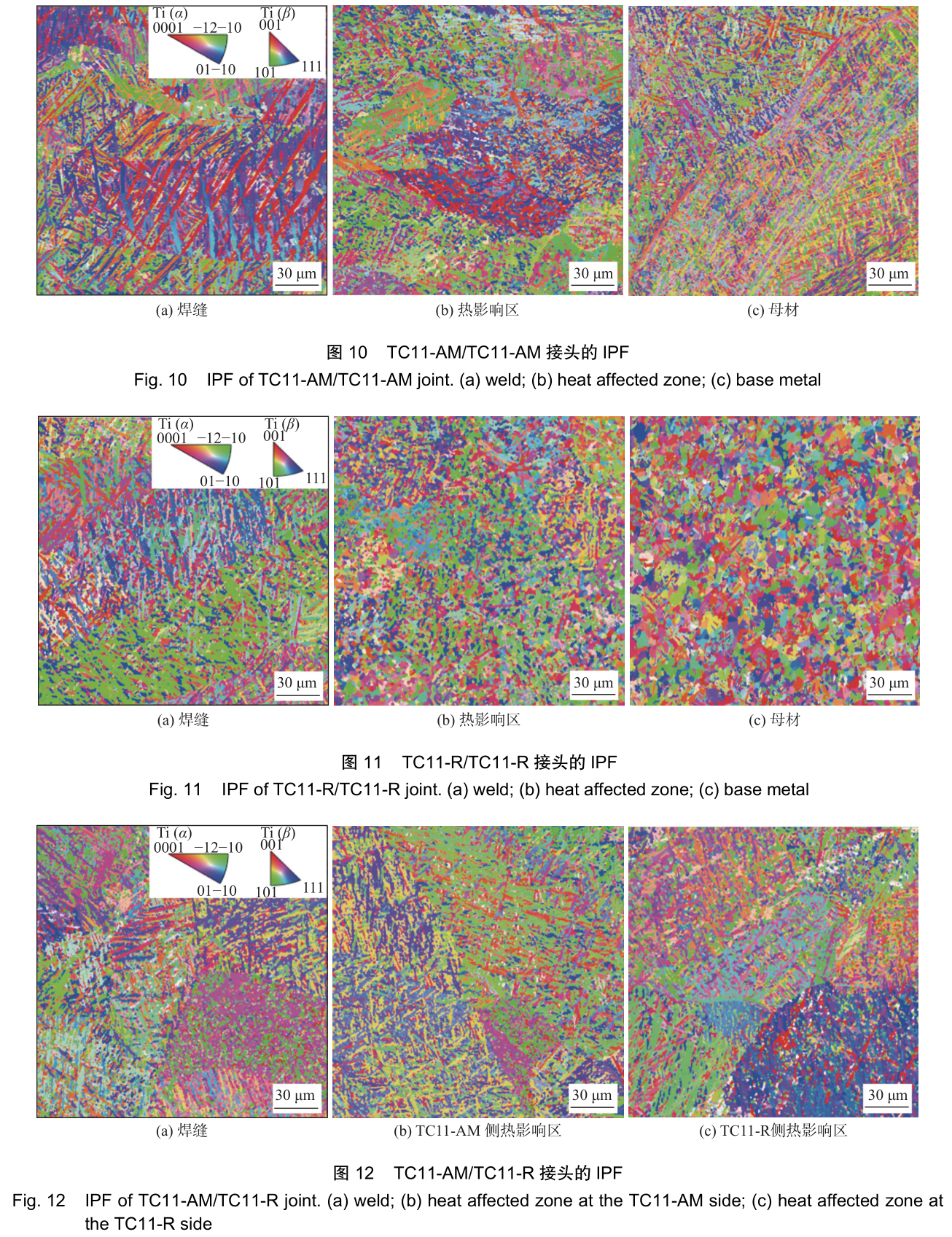

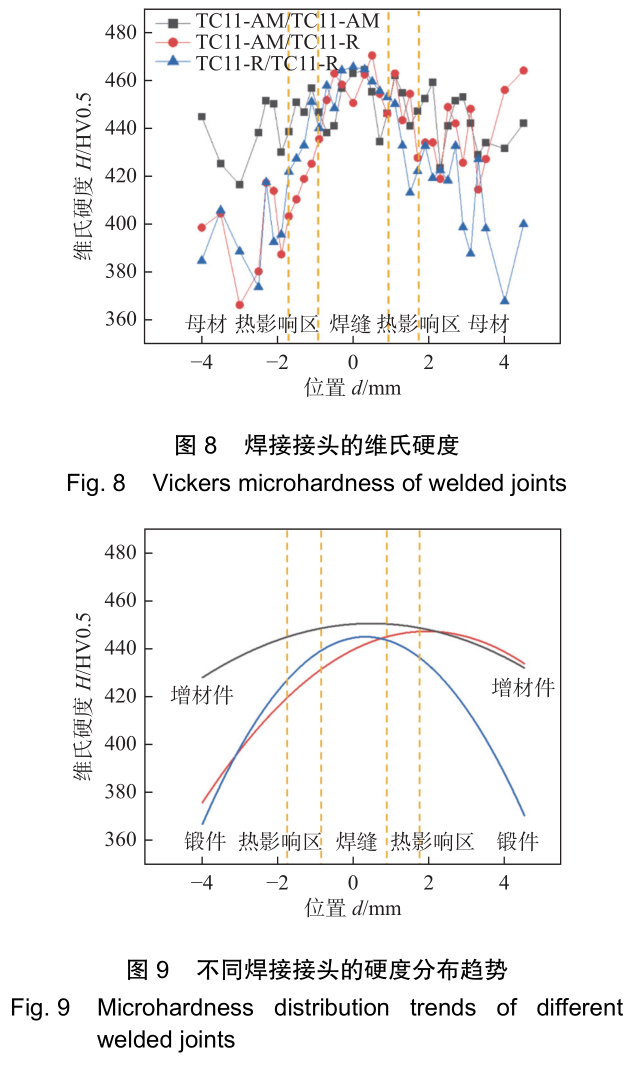

圖10為TC11-AM/TC11-AM接頭不同區域組織反極圖(IPF)�。母材、熱影響區和焊縫區域α相的平均寬度分別是1.34,1.38μm和1.21μm。相比母材�,焊縫區域α′相寬度降低了9.7%�����,這是因為增材試樣的α′相受到后續沉積層的反復熱處理�,導致α′相長大[19]。焊縫內更加細小的α′相增加了維氏硬度�����。熱影響區維氏硬度的增加是α′相內位錯密度增加引起的���,母材�����、熱影響區和焊縫中α′相的幾何必要位錯密度分別是3.34×1014�����,3.46×1014m?2和3.26×1014m?2。這可能是因為熱影響區組織不均勻�����,冷卻過程中較大的應力導致內部位錯密度增加�。圖11為TC11-R/TC11-R接頭不同區域IPF。母材�、熱影響區和焊縫區域α′相的平均寬度分別是18�����。31,8�。70μm和1�。18μm�����。焊縫區存在大量過飽和固溶體���,針狀馬氏體α′相引起固溶強化�。另外���,相比母材中的等軸α相���,α′相尺寸小���、位錯密度高�����。熱影響區作為焊縫和母材的過渡區域���,存在一定數量的針狀馬氏體α′相�����,使其硬度值升高。圖12為TC11-AM/TC11-R接頭不同區域IPF���。焊縫區中α′相的平均寬度為1.23μm,增材制造TC11一側熱影響區中α′相的平均寬度為1.39μm�����;鍛件TC11一側熱影響區中α′相的平均寬度為7.94μm���;增材和鍛造側熱影響區維氏硬度值分別為438HV和415HV�����,母材的原始組織狀態是影響熱影響區組織和性能的重要因素。

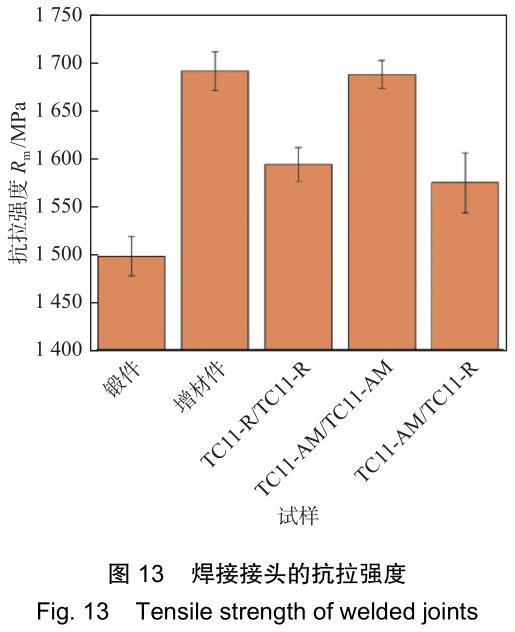

2.3拉伸性能

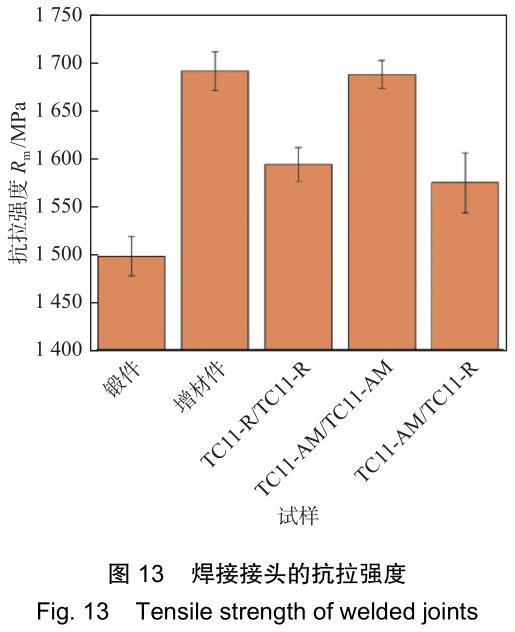

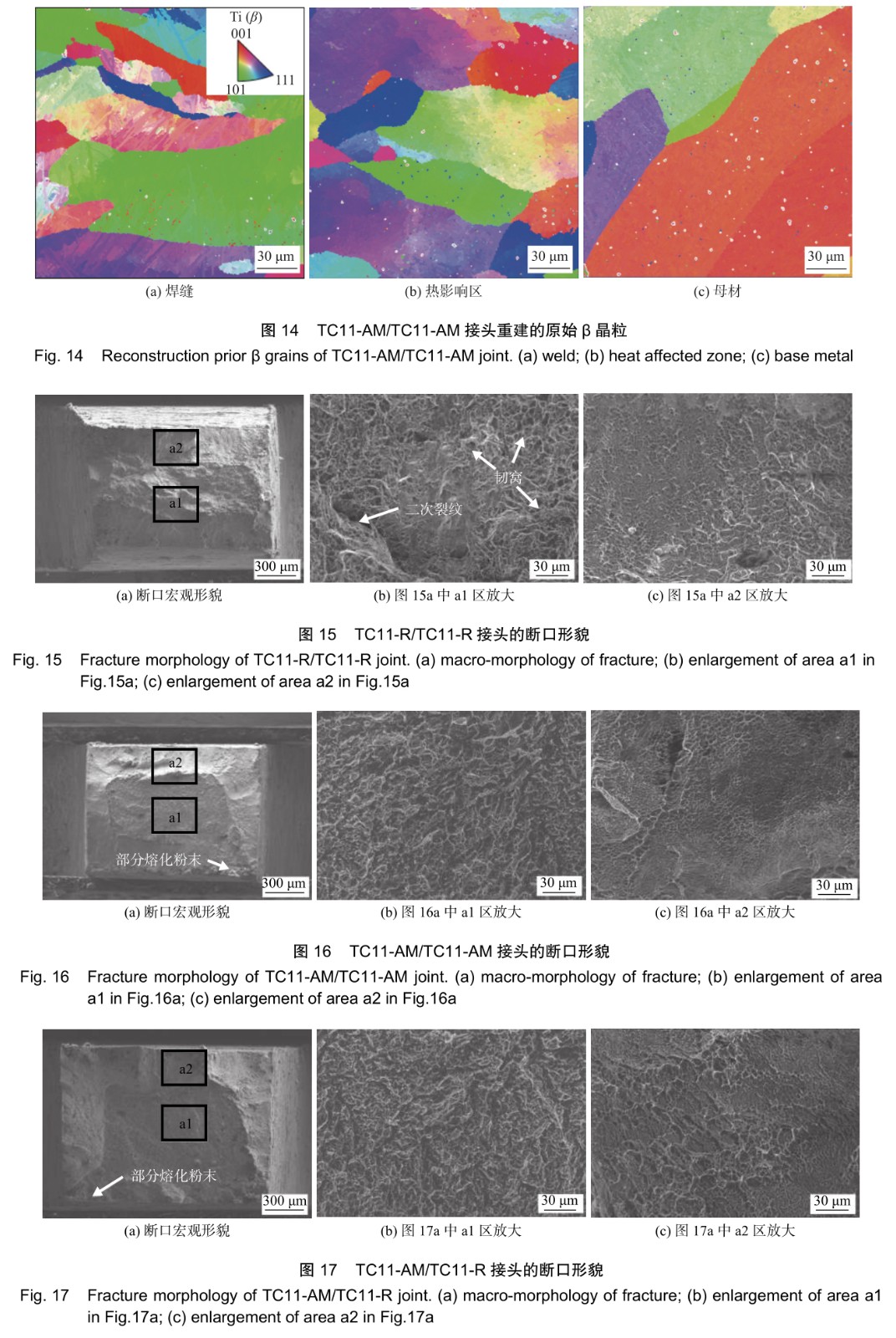

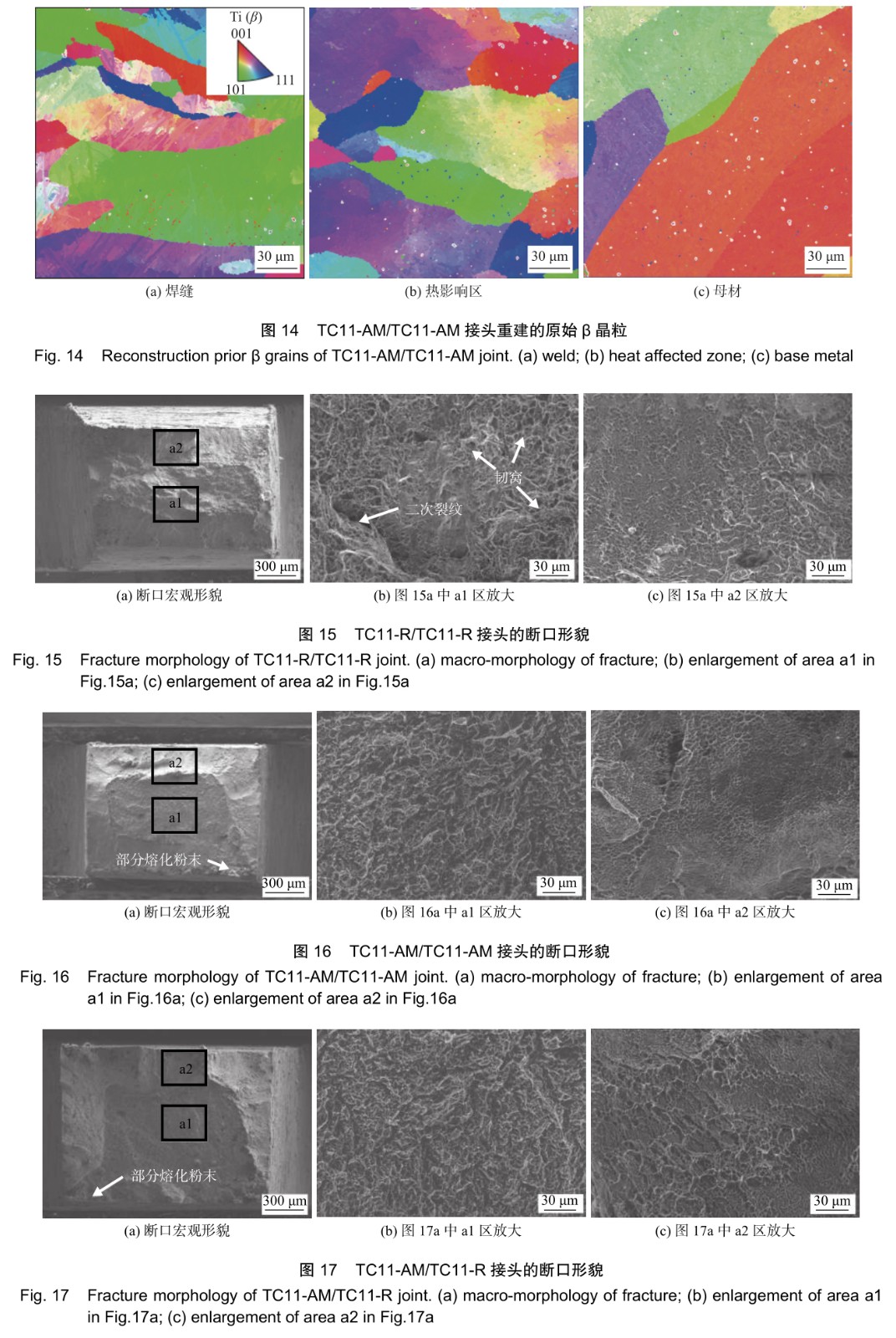

圖13為TC11合金激光焊接接頭抗拉強度。TC11-R/TC11-R接頭的抗拉強度均值為1593MPa���,斷裂在母材位置;相比母材,接頭的抗拉強度增加了6.3%;TC11-AM/TC11-AM接頭其中一個拉伸試樣的抗拉強度為1710MPa�����,斷于焊縫位置���,另外兩個拉伸試樣的抗拉強度分別是1660MPa和1692MPa���,斷裂在母材位置���;接頭的抗拉強度均值為1687MPa�,與增材件母材抗拉強度(1691MPa)差異不明顯,說明增材件母材強度和焊縫強度相當�����。焊縫中馬氏體α′相尺寸更小�����,能夠一定程度上強化焊縫�����。但是焊縫中的原始β晶粒更加粗大,接頭不同區域微觀組織根據伯格斯關系重建的原始β晶粒如圖14所示,焊縫�����、熱影響區和母材的原始β晶粒寬度分別是48.5�����,32.9μm和21.3μm,母材區域原始β晶界更多�����,晶界能夠起到強化作用。因此�,在更細小的馬氏體α′相和更粗大的原始β晶粒的共同作用下�,焊縫強度與母材強度接近�����;TC11-AM/TC11-R接頭抗拉強度均值為1575MPa���,斷裂均發生在增材母材位置�����。相比TC11-R/TC11-R接頭和TC11-AM/TC11-AM接頭,強度分別下降了1.2%和6.6%。

圖15、圖16和圖17為不同接頭的斷口形貌�,斷口可以分為纖維區和剪切唇區[20]�。在纖維區和剪切唇區能夠觀察到大量的韌窩���,展現了韌性斷裂特征�����。相比纖維區���,剪切唇區域的韌窩小且淺�。TC11-R/TC11-R接頭試樣的韌窩尺寸更大�����、更深,同時在纖維區發現了二次裂紋(圖15b)���。另外,TC11-R/TC11-R接頭為斷裂在母材的試樣�,出現了明顯

的頸縮�,說明鍛造TC11合金良好的塑性變形能力���。相比TC11-AM/TC11-R接頭的纖維區(圖17b)�����,TC11-AM/TC11-AM接頭纖維區中的韌窩小且淺(圖16b)�����。在TC11-AM/TC11-AM接頭斷裂在增材母材部分的試樣上發現了部分熔化粉末,如圖16a所示���,這些位置可能會是應力集中區域,拉伸過程中可能成為裂紋萌生點�,造成綜合力學性能下降�����。另外,在TC11-AM/TC11-R接頭拉伸試樣斷口上也發現部分熔化粉末(圖17a)���。

3、結論

(1)TC11-AM/TC11-AM���,TC11-R/TC11-R和TC11-AM/TC11-R3種接頭焊縫區均無明顯氣孔缺陷。母材的組織狀態對焊縫微觀組織無明顯影響�,均為粗大的柱狀晶粒,晶粒內部為相互交叉的馬氏體α′相;母材為TC11-AM時�,試樣表面的粉末間存在縫隙���,會導致焊接接頭外貌出現起伏和不對稱現象�;母材的組織狀態直接影響焊接接頭熱影響區等軸晶粒的尺寸�����,母材為TC11-AM時�����,熱影響區等軸晶粒尺寸更大�。

(2)母材的組織狀態顯著影響焊接熱影響區的力學性能�����,對焊縫的力學性能影響不明顯��。因此TC11-AM/TC11-AM焊縫與TC11-R/TC11-R焊縫維氏硬度接近,而熱影響區域維氏硬度差異明顯��。由于TC11-AM/TC11-R接頭中不同區域微觀組織存在明顯差異����,拉伸過程中試樣整體協調變形能力差,導致接頭強度最低��。3種接頭形式的拉伸試樣均展現了韌性斷裂特征����,斷裂面均發現大量韌窩。

參考文獻

[1]Banerjee D, Williams J. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844 ? 879.

[2]Li M Q, Liu X M, Xiong A M. Prediction of the mechanical prop-erties of forged TC11 titanium alloy by ANN[J]. Journal of Mater-ials Process and Technology, 2002, 121: 1 ? 4.

[3]席 明 哲 , 呂 超 , 吳 貞 號 , 等 . 連 續 點 式 鍛 壓 激 光 快 速 成 形TC11 鈦合金的組織和力學性能 [J]. 金屬學報, 2017, 53(9):1065 ? 1074.

Xi Mingzhe, Lyu Chao, Wu Zhenhao, et al. Microstructures and mechanical properties of TC11 titanium alloy formed by laser rap-id forming and its combination with consecutive point-mode for-ging[J]. Acta Metallurgica Sinica, 2017, 53(9): 1065 ? 1074.

[3]高佳麗, 黃雪玲, 郝云波, 等. 激光熔覆沉積 TC11 鈦合金基板應力預測和微觀組織研究 [J]. 有色金屬材料與工程, 2022,43(3): 1 ? 8.

Gao Jiali, Huang Xueling, Hao Yunbo, et al. Study on stress pre-diction and microstructure of TC11 titanium alloy substrate de-posited by laser cladding[J]. Nonferrous Metal Materials and En-gineering, 2022, 43(3): 1 ? 8.

[5]Mohammed M T, Semelov V G, Sotov A. SLM-built titanium ma-terials: great potential of developing microstructure and proper-ties for biomedical applications: a review[J]. Materials ResearchExpress, 2020, 6(12): 122006.

[6]趙洋洋, 林可欣, 王穎, 等. 基于位錯模型的增材制造構件疲勞裂紋萌生行為 [J]. 焊接學報, 2023, 44(7): 1 ? 8.

Zhao Yangyang, Lin Kexin, Wang Ying, et al. Fatigue crack initi-ation behavior of additive manufacturing components based on dislocation model[J]. Transactions of the China Welding Institu-tion, 2023, 44(7): 1 ? 8.

[7]Yin Yan, Zhang Yuan, Dong Kaiji, et al. The development of 3Dprinting technology and the current situation of controlling de-fects in SLM technology[J]. China Welding, 2020, 29(3): 9 ? 19.

[8]Nickels L. AM and aerospace: an ideal combination[J]. MetalPowder Report, 2015, 70(6): 300 ? 303.

[9]Zhou C S, Wu F Y, Dan T, et al. Effect of subcritical-temperature heat treatment on corrosion of SLM SS316L with different pro-cess parameters[J]. Corrosion Science, 2023, 218: 111214.

[10]Jiang J, Ren Z, Ma Z, et al. Mechanical properties and microstruc-tural evolution of TA15 Ti alloy processed by selective laser melt-ing before and after annealing[J]. Materials Science & Engineer-ing: A, 2020, 772(9): 138742.

[11]Cai C, Wu X, Liu W, et al. Selective laser melting of near-α titani-um alloy Ti-6Al-2Zr-1Mo-1V: Parameter optimization, heat treat-ment and mechanical performance[J]. Journal of Materials Sci-ence & Technology, 2020, 57(22): 51 ? 64.

[12]Chaolin T, Fei W, Shang S, et al. Progress and perspectives in laser additive manufacturing of key aeroengine materials[J]. Inter-national Journal of Machine Tools and Manufacture, 2021, 170:103804.

[13]Xu W, Chao C, Lei Y, et al. Enhanced mechanical properties of Ti-6Al-2Zr-1Mo-1V with ultrafine crystallites and nano-scale twins fabricated by selective laser melting[J]. Materials Science &Engineering: A, 2018, 738: 10 ? 14.

[14]Chen X, Zhang J, Cheng X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium al-loy thick plate[J]. Vacuum, 2018, 151: 116 ? 121.

[15]Yu H, Li F, Yang J, et al. Investigation on laser welding of select-ive laser melted Ti-6Al-4V parts: Weldability, microstructure and mechanical properties[J]. Materials Science & Engineering: A,2018, 712: 20 ? 27.

[16]Xu M, Chen Y, Zhang T, et al. Microstructure evolution and mechanical properties of wrought/wire arc additive manufactured Ti-6Al-4V joints by electron beam welding[J]. Materials Charac-terization, 2022, 190: 112090.

[17]Sun Y Y, Wang P, Lu S L, et al. Laser welding of electron beam melted Ti-6Al-4V to wrought Ti-6Al-4V: Effect of welding angle on microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2019, 782: 967 ? 972.

[18]Qin P T, Damodaram R, Maity T, et al. Friction welding of elec-tron beam melted Ti-6Al-4V[J]. Materials Science & Engineering:A, 2019, 761: 138045.

[19]Thijs L, Frederik V, Craeghs T, et al. A study of the microstruc-tural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia, 2010, 58(9): 3303 ? 3312.

[20]Lin J, Lv Y, Guo D, et al. Enhanced strength and ductility in thin Ti-6Al-4V alloy components by alternating the thermal cycle strategy during plasma arc additive manufacturing[J]. Materials Science & Engineering: A, 2019, 759: 288 ? 297.

第一作者:王猛����,博士,高級工程師����;主要從事固體火箭發動機殼體增材制造研究�����;Email: 861488696@qq.com.

相關鏈接