- 2024-08-16 22:39:28 增材制造鈦合金的微銑削加工試驗

- 2024-01-31 11:37:25 鈦鍛件組織不均勻性對新型近β鈦合金組織與力學性能的影響

- 2023-11-02 20:48:08 鈦鍛件廠家談固溶時效處理對新型超高強鈦合金組織和力學性能的影響

- 2023-01-27 13:28:42 增材制造鈦合金棒材激光噴丸組織及熱穩定性研究進展

鈦合金由于其高比強度、良好的抗疲勞性和優異的耐腐蝕性,被廣泛應用于航空航天、汽車和生物醫學等領域[1-3]。由于低溫α-Ti屬于密排六方結構,因此鈦合金在室溫下的塑性變形能力有限。鈦合金構件的主要制備工藝是鑄造+整體模鍛,這就需要重型鍛造設備和大型模具,而且材料切削可達80%,生產周期長、制造成本高[4-5]。新興的增材制造技術具備極強的近凈成形復雜外形金屬構件的能力,可以明顯提高材料利用率并縮減生產周期與成本[6-7]。近年來,增材制造在鈦合金構件制造中的應用受到廣泛關注。然而,增材制造(包括激光[8]、電子束[9]、電弧[10]、等離子弧[11]熱源)鈦合金凝固熔池的高溫度梯度和外延生長特點會產生貫穿多個沉積層的粗大初生β柱狀晶組織。此外,在快速冷卻條件下,高溫β相還會轉變成不同形態的α相,包括馬氏體α′、馬氏體α″、針狀α、針狀次生α、晶界α以及魏氏組織,這些α相都具有脆性特征,容易形成裂紋。粗大β柱狀晶和脆性α相的存在會導致打印鈦合金構件存在高度各向異性和力學性能惡化[12-13]。目前,向熔池中引入超聲[14]或者合金化元素[15]、層間引入大塑性變形[16]以及后熱處理[17]對增材制造鈦合金進行微觀組織改性是常用的方法。其中,添加合金元素進行原位合金化是改性鈦合金微觀結構最有效的方法之一。這是因為合金元素具有調節α相和β相區間范圍,影響α→β相轉變溫度的特性,從而決定鈦合金的終態微觀結構。其次,合金元素還將對增材制造鈦合金熔池凝固過程產生明顯影響。熔池凝固過程中的關鍵參數包括形核臨界過冷度、固液界面前沿成分過冷度和有效成核粒子間平均間距[18],是控制晶粒大小的關鍵因素。成分過冷區的發展速率受生長限制因子Q的控制[Q=mc(k?1),其中m為液相線斜率;c為溶質濃度;k為溶質分配系數]。

Q值越大,成核數量越多,晶粒越細小。在增材制造過程中,熔池中高溫度梯度極大減小了成分過冷區的范圍,使得電弧增材制造鈦合金難以獲得精細組織結構,而采用合金化方式引入特定溶質元素可以有效解決這一問題。到目前為止,已經報道的合金化元素有B、C、Si和Cr等[19],這些元素表現出促進電弧增材制造鈦合金獲得理想精細組織的巨大潛力。本研究結合電弧增材制造技術,簡要介紹電弧增材制造工藝原位引入合金化元素的途徑方法,分析非金屬與金屬合金化元素對電弧增材制造Ti-6Al-4V合金組織性能的影響,進一步對電弧增材制造高性能鈦合金的成分設計提出展望,以期為電弧增材制造鈦合金提供參考。

1、電弧增材制造(WAAM)鈦合金原位合金化方法

1.1 涂料法

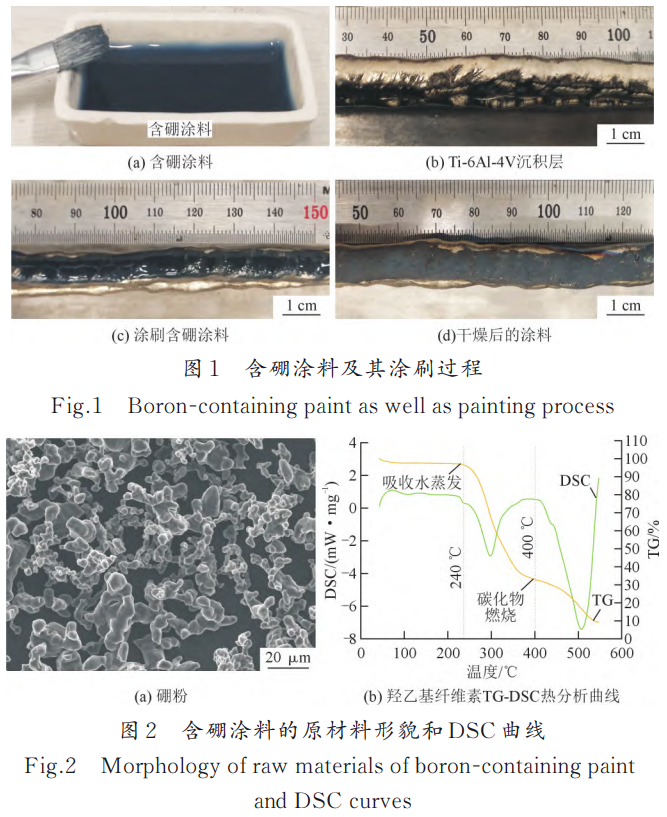

由于B元素與Ti具有良好的化學親和力,可以生成TiB相并形成清晰的界面,因此已被廣泛研究[20]。為了將B元素引入熔池,BIRMINGHAMMJ等[21]在沉積Ti6Al-4V合金薄壁構件過程中,每一沉積層冷卻過程中在沉積層表面涂刷含硼涂料,硼粉在下一沉積層電弧的重熔作用下實現硼粉在熔池的原位合金化。YANGZW等[22]公布了一種有機溶劑羥乙基纖維素,可以增加水溶液的黏稠度,溶解的羥乙基纖維素還能促進硼粉的懸浮與分散以及在涂料干燥后黏合硼粉與沉積層。圖1為在電弧增材制造Ti-6Al-4V合金中用到的含硼涂料以及涂刷過程。首先將干燥的硼粉投入質量分數為2%的羥乙基纖維素的水溶液中并適度攪拌分散硼粉,為使硼粉充分分散在涂料中,通過超聲振動分散聚集的硼粉。涂料涂刷在沉積層表面后,進行烘干,涂料中的水分揮發,羥乙基纖維素將硼粉黏合在沉積層表面。特別是羥乙基纖維素在240℃下即開始脫水失重,溫度升高至400℃時,羥乙基纖維素開始發生燃燒生成CO2和水蒸氣,當溫度達到600℃時,羥乙基纖維素基本消失,其加熱失重曲線見圖2。因此在電弧增材制造過程中,無論是沉積層的間接加熱還是掃描電弧的直接加熱,羥乙基纖維素在熔池鋪展覆蓋之前已經發生分解消失。

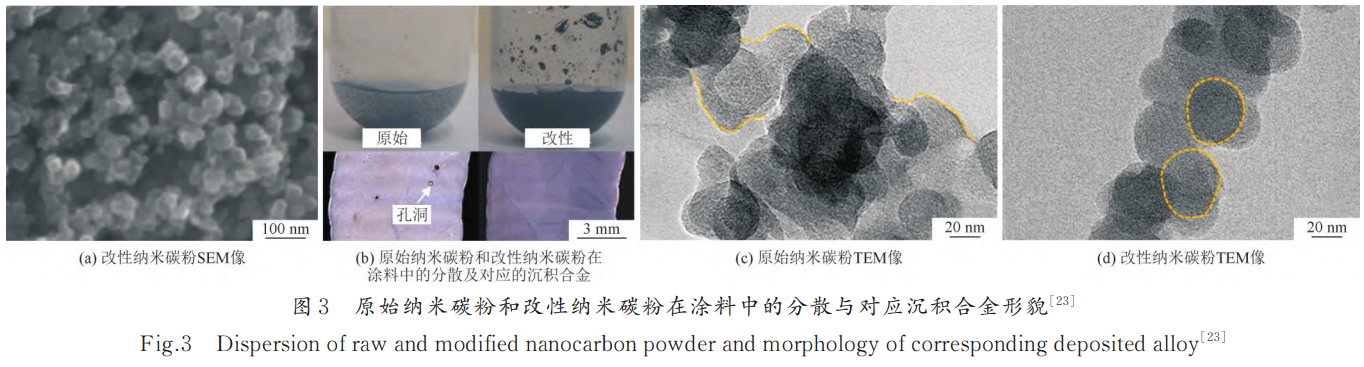

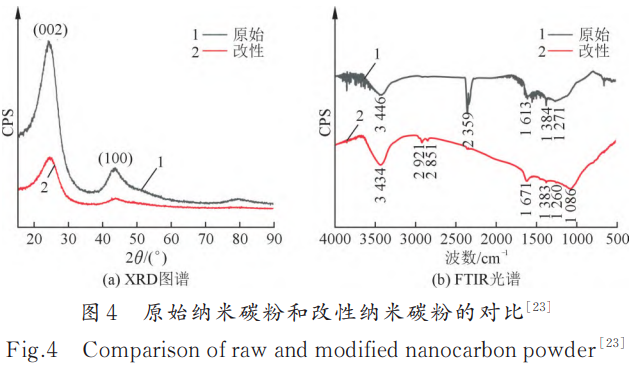

當使用納米碳粉作為碳源進行原位碳合金化時,由于納米碳粉具有高的比表面積,其在涂料中發生明顯團聚,這導致在沉積Ti-6Al-4V合金中納米碳粉團聚的位置出現孔洞,見圖3。為了提高納米碳粉在涂料中的分散性,更好地通過涂刷實現原位合金化,產生無缺陷的沉積結構件,姚興中[23]采用硝酸水熱處理法對原始納米碳粉進行改性,即在超聲波和磁力攪拌的輔助下,將原始的納米碳粉加入到濃硝酸中,同時在90℃水浴下進行煮沸,之后把納米碳粉洗滌至中性并進行干燥處理,用于電弧增材制造的原位合金化。改性納米碳粉在涂料中分散性良好,在溶液中沒有出現團聚現象,見圖3b。通過分析原始納米碳粉和改性納米碳粉的TEM形貌可知,硝酸水熱處理制備出的改性納米碳粉在涂料中的分散性良好,適用于電弧增材制造鈦合金的原位合金化工藝。圖4為原始納米碳粉和改性納米碳粉的XRD圖譜與傅里葉變換紅外光譜。可以看出,硝酸水熱處理后,改性納米碳粉的結構并未發生改變,而是在改性納米碳粉表面產生了含氧官能團,比如在在1086cm?1波數處,出現與C-O和-NO3官能團有關的新吸收峰。另外,在3434cm?1波數處的O-H吸收峰增強,說明了改性納米碳粉表面的親水性增強,存在著更多的親水性含氧官能團,如O-H,C-O和-NO3,這也是改性納米碳粉在有機涂料中分散性增強的原因。

1.2 預置箔片法

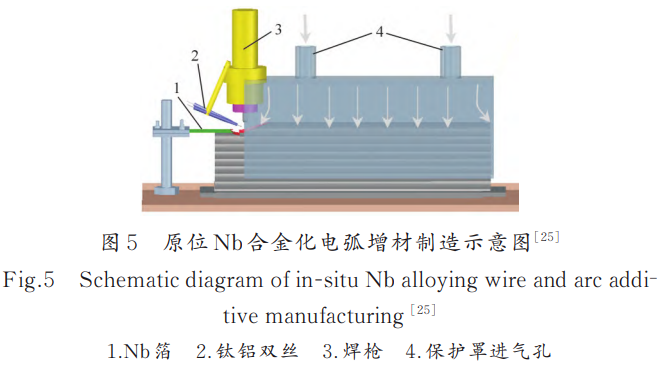

涂料法只適用于B、C等輕質的非金屬元素的原位合金化,而當引入高含量的金屬元素時,由于金屬元素粉末密度大,會在涂料中直接沉降,無法通過涂刷在沉積層表面以及凝固熔池中獲得均勻分布,從而影響沉積鈦合金的性能[24]。此外,金屬元素添加量較高,在每一沉積層所使用的有機物涂料(羥乙基纖維素溶液)的質量也會增加,這將明顯增加涂料烘干時間與層間停留時間,還會增加向電弧增材制造鈦合金中引入O、H、N等雜質元素的風險。針對這一問題,YANGZW等[25]首次開發了在沉積層表面預置金屬箔片的方法,實現高含量金屬元素的原位合金化工藝流程。圖5為通過在沉積層上預置Nb箔向Ti-6Al合金中引入高含量Nb元素的試驗平臺示意圖。通過控制預置Nb箔的寬度和厚度,可以有效調整添加Nb元素的含量。裁切好的Nb箔通過專用卡具固定在沉積層表面。當下一沉積層的電弧熱源掃描過Nb箔,Nb箔發生熔化進入熔池,在熔池運動中和Ti元素、Al元素發生均勻混合。重復上述過程即得到設計成分鈦合金樣件。預置箔片法很好解決了高添加量金屬元素的合金化引入問題,但受限于熔池熱量有限,金屬元素的添加量有限,過多添加則會導致金屬箔片無法完全熔化,從而在沉積合金中產生元素富集而影響合金性能。

1.3 焊絲法

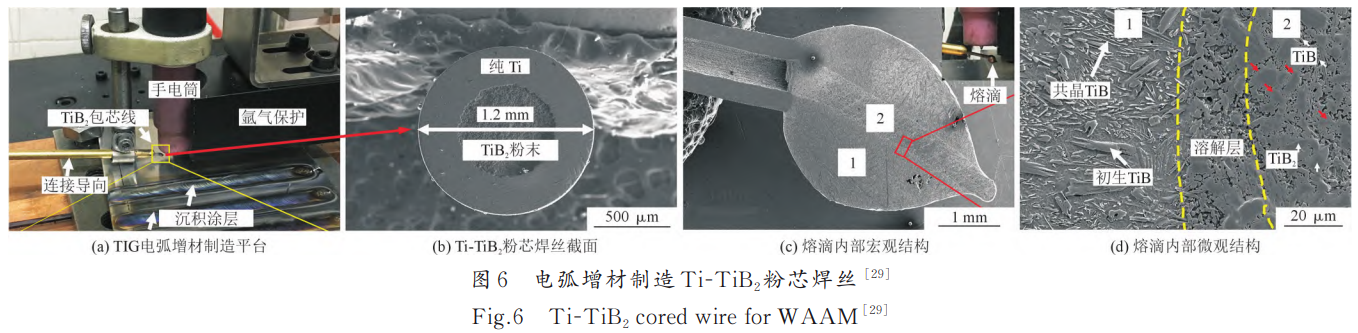

焊絲法包含兩種:一是采用同時送進商用雙絲進行元素混合,如林三寶等[26]采用同時送進Al-Zn-MgCu和Al-Mg-Sc雙絲材制備了Al-Zn-Mg-Cu-Sc鋁合金,合金中原位生成的Al3Sc相限制了沉積鋁合金柱狀晶的生長。WANGJ等[27-28]在使用純Ti絲和純Al絲原位合成TiAl合金的基礎上,使用Ti-6Al-4V絲材代替純Ti絲向沉積TiAl合金中引入第三元素V,制備了Ti-45Al-2.2V金屬間化合物合金,V元素的添加消除了枝晶間γ相,大大提高了合金的顯微硬度和力學性能。雙絲材配比的方法可以根據相對送絲速度計算出合金成分,而且可以借助調整相對送絲速度進行成分調控,但是合金化程度依然受限于商用焊絲的種類。第二種是直接進行新成分絲材的開發,BAOY等[29-30]通過自制TiB2內芯的鈦合金粉芯絲材進行TiB增強的TC4涂層的熔敷以提高涂層的耐摩擦磨損性能。粉芯焊絲的截面形貌見圖6。顯微組織分析結果表明,大部分TiB2顆粒被電弧熔化,其余部分在熔池中通過原位反應完全溶解。采用粉芯焊絲進行合金化,元素添加量可以精確控制,合金成分設計自由度高,但是制造難度大,制造周期也相對較長。

2、原位合金化元素對WAAM鈦合金組織性能的影響

2.1 非金屬元素B、C、Si對電弧增材制造鈦合金組織性能的影響

2.1.1 B元素對電弧增材制造鈦合金組織性能的影響

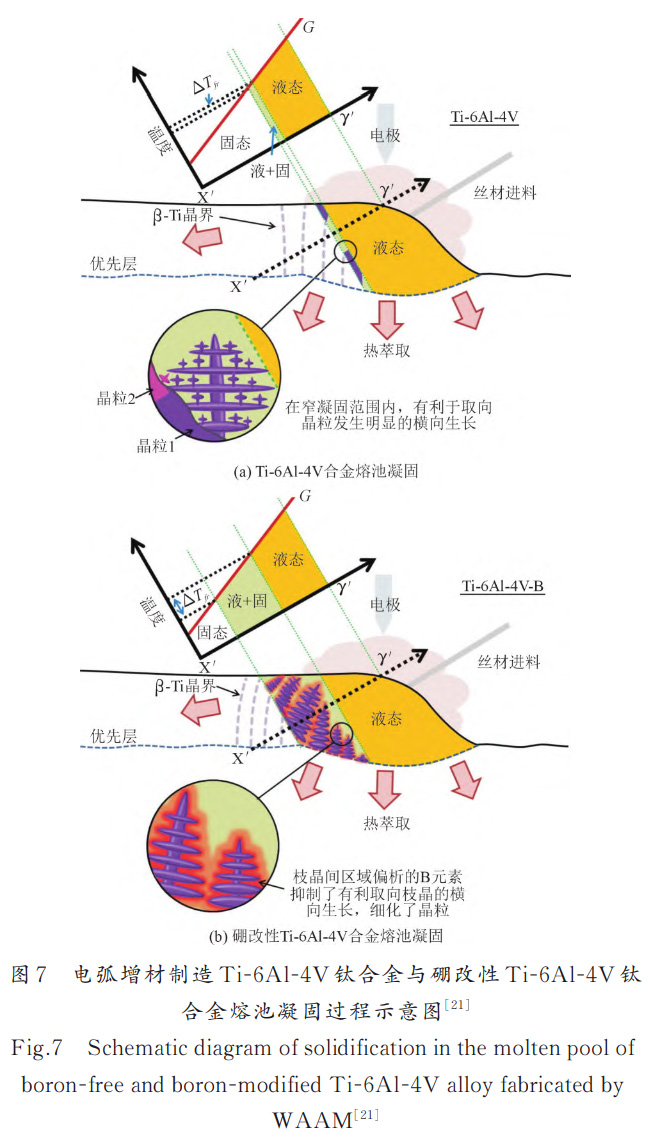

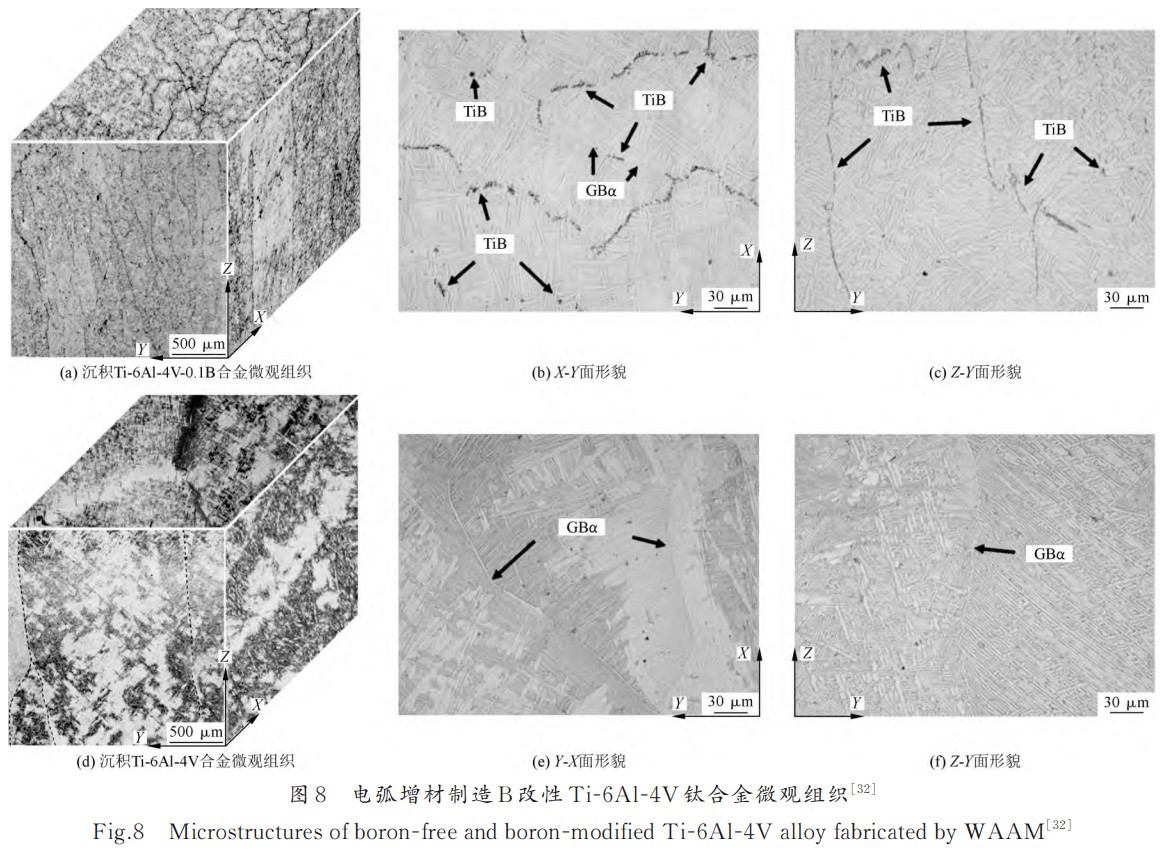

B具有較大的生長限制因子,還會與Ti發生反應原位合成微/納尺度的增強相抑制晶粒生長,被認為是鈦合金晶粒細化的有效元素。BIRMINGHAMMJ等[21]在GTAW(Gastungstenarcwelding)電弧沉積Ti-6Al-4V合金中采用涂料法引入0.13%的B。研究表明,添加B后,初生β晶粒依然為柱狀晶,但是晶粒寬度降低。同時晶界α相消失,晶界α相一直被認為是對鈦合金塑性變形過程不利。盡管在B改性沉積Ti6Al-4V合金中觀察到原位生成的TiB相,初生β晶粒的細化依然被認為是B提高了過冷度,擴大了固液凝固區間,樹枝狀晶粒基部和兩側富硼溶質的橫向排斥限制了橫向生長,并為相鄰樹枝狀晶粒的生長提供了機會,其作用機理見圖7。與之相似,XUEAT等[31]在激光定向能量沉積Ti-6Al-4V合金添加質量分數最高為0.25%的B,初生β柱狀晶粒轉變為局部等軸晶粒,降低了晶界α相的比例。由于激光熔池體積較小,在凝固組織中觀察到均勻分布的TiB晶須。拉伸測試分析表明B添加增加了沉積Ti-6Al-4V合金的抗拉強度和屈服強度,但是塑性降低。這是因為TiB的存在減小了位錯的滑移距離,沉積合金塑性降低。CHENR等[32]采用焊絲法將0.1%的B熔鑄到Ti-6Al-4V合金中再直接拉拔成絲材,在GTAW電弧增材制造工藝下沉積Ti-6Al-4V-B合金,微觀組織見圖8。可以看出,在Ti-6Al-4V-0.1B合金中添加0.1%的B后,初生β晶粒的寬度由1~3mm急劇細化到約300μm,且沉積Ti6Al-4V-0.1B合金由等軸組織構成,并在晶界處可以觀察到均勻分布的TiB晶須。推測電弧增材制造沉積Ti-6Al-4V-0.1B合金的抗拉強度提高,沉積合金的塑性降低。

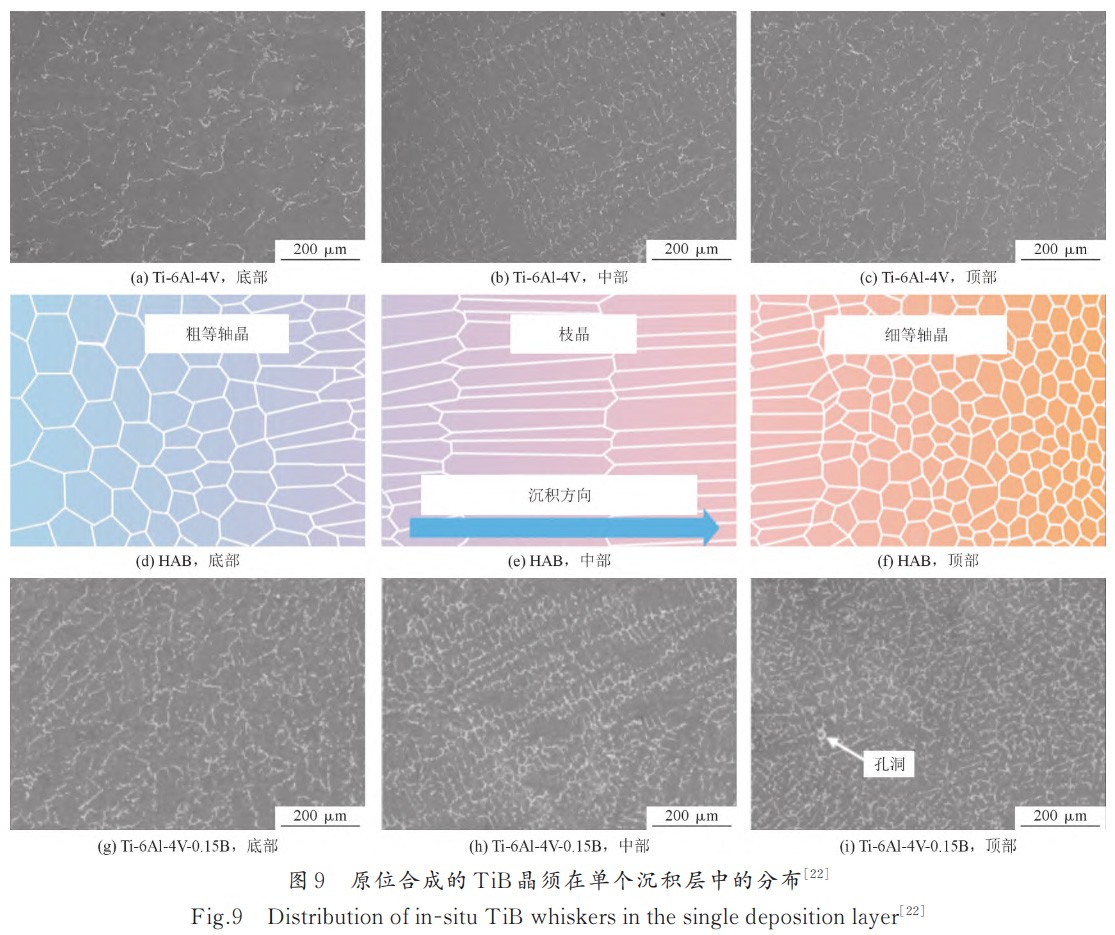

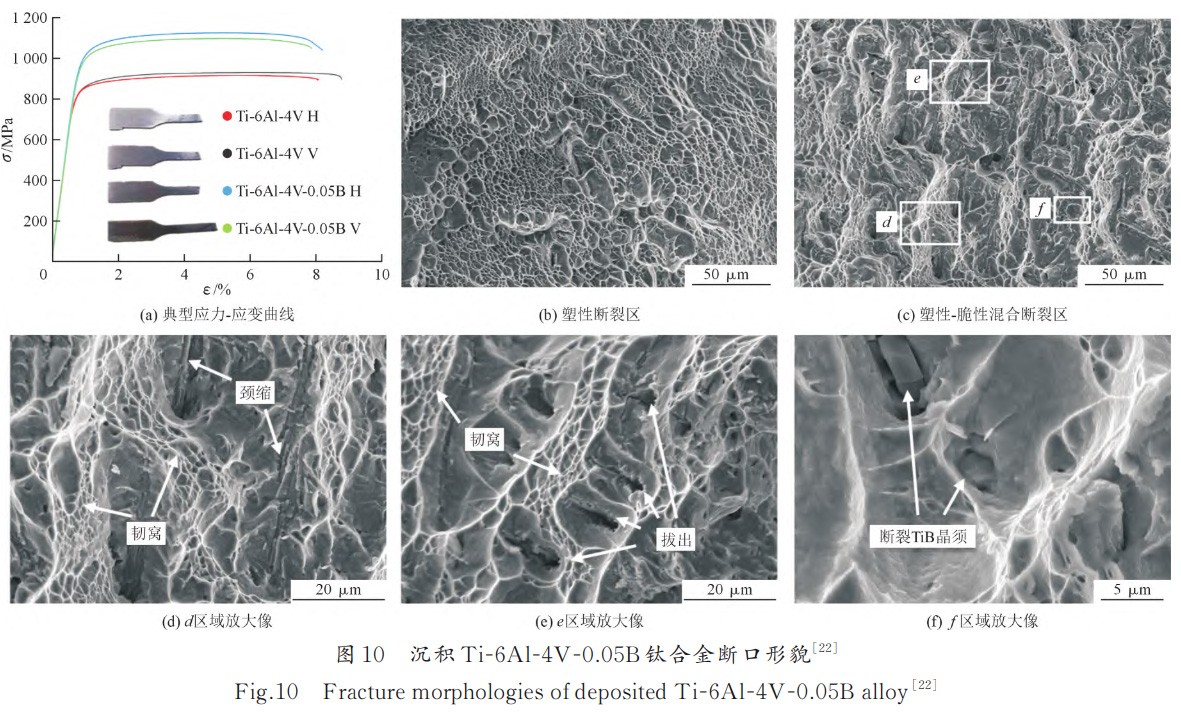

YANGZW等[22]在CMT(Coldmetaltransfer)電弧增材制造Ti-6Al-4V合金采用涂料法引入0.15%的B,由于CMT電弧熔池體積較大,高度方向可達6mm。由于B元素的溶質分配系數大于1,在熔池凝固過程中,B被不停地排到剩余液相中,與Ti發生原位反應生成TiB晶須,從而在凝固熔池尺度沿高度方向出現貧TiB區域和富TiB區域,見圖9。在單沉積層的上部為富TiB區域,凝固組織為細化的等軸晶粒,而在中部的貧TiB區域,凝固組織依然為柱狀晶組織。由于底部區域是對前一沉積層的重熔,B含量發生變化,凝固組織為較粗的等軸組織。將單沉積層微觀組織放大到整體沉積試樣,將會沿著沉積方向觀察到循環梯度分布的TiB晶須改性的沉積Ti-6Al-4V合金組織結構。室溫拉伸測試結果表明,當B添加量為0.05%時,水平方向和垂直方向的平均抗拉強度分別為1089MPa和1077MPa,比直接沉積的Ti-6Al-4V合金均提高了17%,伸長率保持在8%左右,沒有明顯降低。圖10為沉積Ti-6Al-4V-0.05B合金拉伸斷口形貌,可以觀察到塑性斷口和塑性-脆性混合斷口。在塑性-脆性復合斷口區,出現韌窩和TiB晶須造成的脆性斷裂區。此外,雖然TiB晶須附近的區域為脆性斷裂,但是由于合成的TiB數量較少,斷裂試樣的斷口依然以塑性韌窩為主。與Ti-6Al-4V合金相比,Ti-6Al4V-0.05B合金的伸長率并沒因引入梯度循環分布TiB晶須而降低。合金強度提高而塑性沒有降低的原因可以分為:①單個沉積層中TiB晶須從底部到頂部逐漸增多,貧TiB晶須區域具有良好的塑性,而富TiB晶須區域有利于提高強度,避免了較軟的純鈦合金過早頸縮而斷裂;②B的加入顯著細化了增材制造鈦合金的初生β晶粒以及α板條,抑制了連續晶界α相的形成,從而提高合金的強度和塑性;③沉積合金中形成的TiB晶須數量很小,TiB晶須附近的脆性斷裂區無法相互連接,裂紋擴展仍需要通過塑性的鈦基體。

2.1.2 C元素對電弧增材制造鈦合金組織性能的影響

C元素同樣是生長限制因子較高的元素之一。

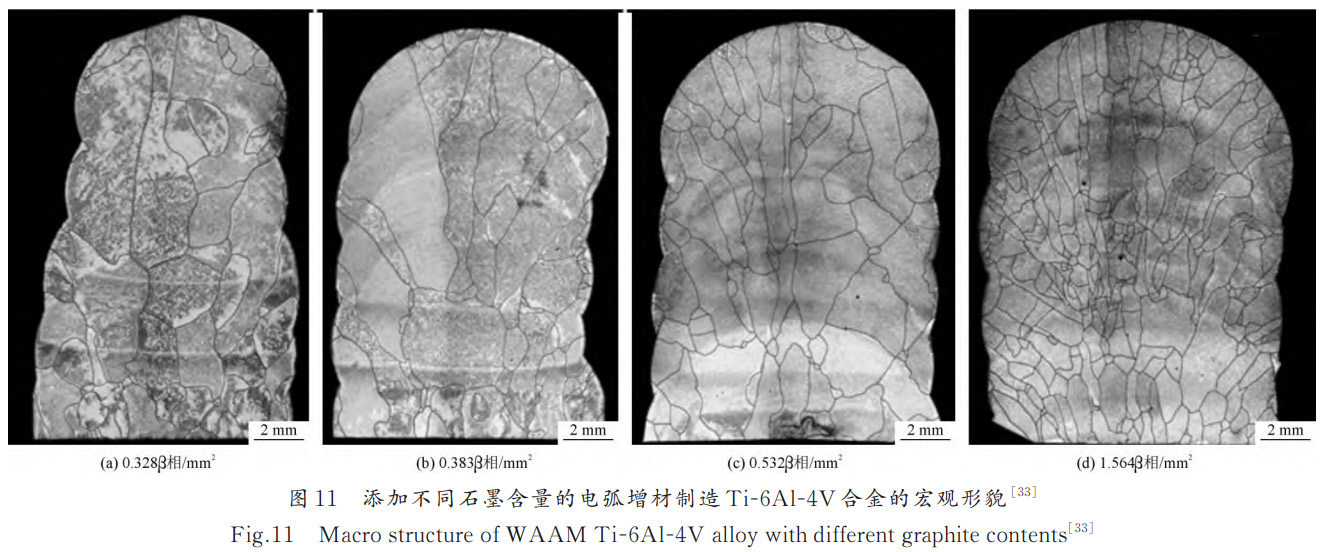

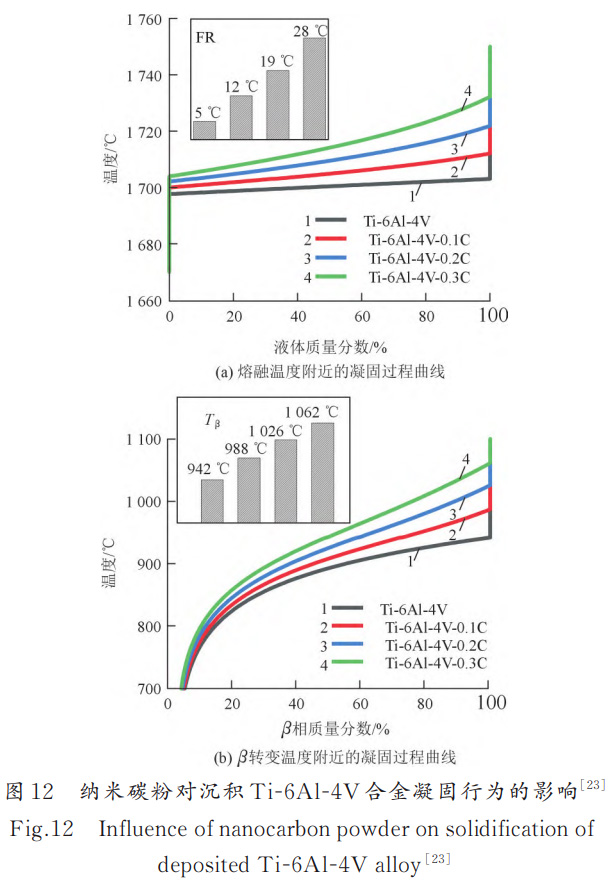

MEREDDYS等[33]利用涂料法在電弧增材制造Ti6Al-4V鈦合金過程中添加了不同含量的石墨粉末(低于共晶濃度0.4%),結果證明了在增材制造鈦合金過程中C元素的添加改變了鈦合金的凝固過程。當C含量低于共晶點時,凝固過程中C元素發生偏析,產生成分過冷,細化柱狀β-Ti晶粒,見圖11。在0.1%的石墨添加量下,增材制造鈦合金的力學性能提升,隨著石墨粉末添加量進一步增大,沉積合金的性能下降。而在其他工藝中添加微量C元素調控鈦合金微觀組織和力學性能的相關報道中,WANGDD等[34]使用真空感應熔煉工藝,通過添加微量C(0.014%)制備了少量原位針狀TiC沉淀的Ti-13V-11Cr-3Al鈦合金鑄錠,結果證明了微量TiC的產生有效地改善了動態塑性。YAB等[35]通過鑄造工藝向鈦合金中添加了0.2%多壁碳納米管(MWCNTs),制備出TiC/Ti-6Al-4V復合材料,原位反應析出的細小TiC顆粒均勻分散在鈦合金基體中,力學性能得到改善。LISF等[36]通過粉末冶金和熱擠壓的工藝方法在鈦合金中引入了兩種C源,分別是微量碳納米管(VGCF)和石墨(Gr)。結果表明,當碳納米管和石墨的含量從0.1%提高至0.4%,復合材料的力學性能得到顯著提高。與石墨(Gr)相比,在添加同等含量情況下微量碳納米管(VGCF)的鈦合金復合材料的抗拉強度和屈服強度提升明顯。姚興中[23]基于Scheil-Gulliver模型計算了添加不同含量納米碳粉對沉積Ti-6Al-4V合金凝固行為的影響。發現當Al和V元素含量分別固定為6%和4%,添加納米碳能夠擴大Ti-6Al-4V合金的凝固溫度范圍(FR),計算結果見圖12。沉積Ti-6Al-4V合金具有非常窄的凝固范圍(約為5℃)。較窄的凝固范圍導致初生β柱狀晶粒從沉積層形核并快速凝固,容易形成粗大的柱狀β晶粒。但是在增材制造過程中較窄的凝固溫度范圍是有助于減少在凝固過程中的裂紋擴展和微觀偏析。添加0.3%的納米碳粉后,沉積Ti-6Al-4V合金的凝固溫度范圍增大到28℃,相比較未添加納米碳粉的沉積Ti6Al-4V合金的凝固溫度范圍擴大了5.5倍。沉積合金中凝固溫度范圍擴大,在固/液界面處產生成分過冷,促進了沉積鈦合金的CET轉變。

2.1.3 Si和O元素對電弧增材制造鈦合金組織性能的影響

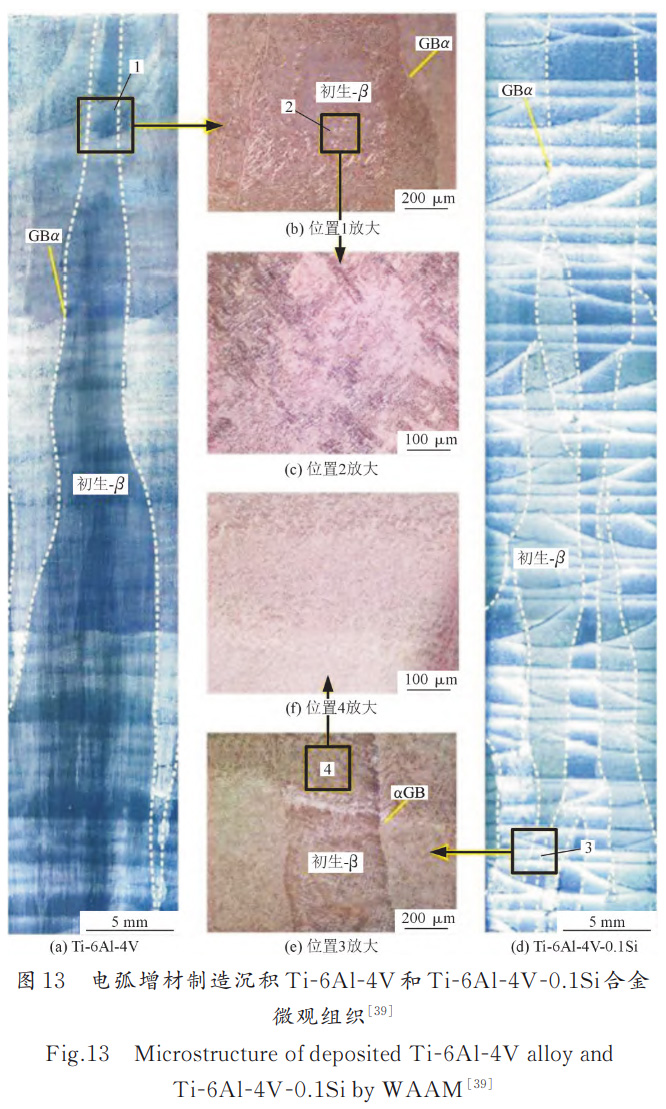

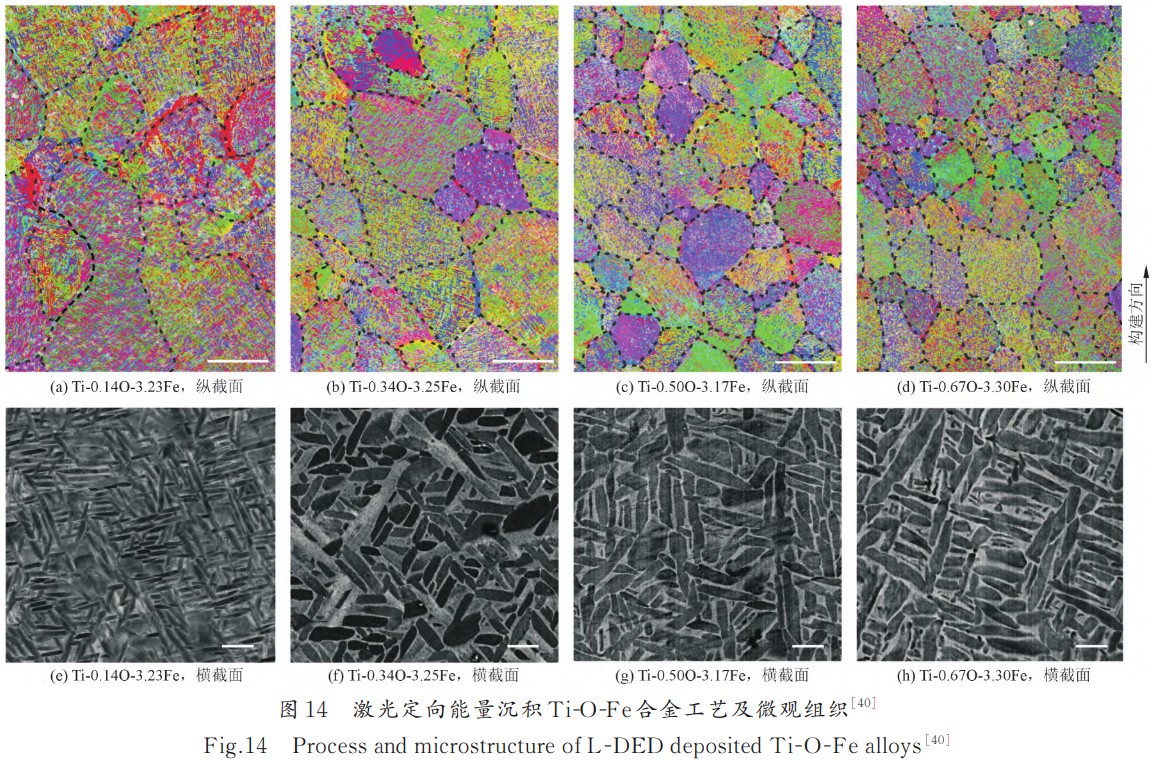

目前關于通過Si和O元素合金化調控增材制造鈦合金的報道相對較少。鑄造Ti-Si合金認為Si是可以和B相媲美的生長限制元素,可以細化鑄態鈦合金晶粒,而且當Si含量超過1.33%時,Si會與Ti反應生成Ti5Si3相充當形核質點[37-38]。CHENZW等[39]采用絲材法在Ti-6Al-4V-0.1Si合金中加入0.1%的Si,基于GTAW電弧增材制造沉積了Ti-6Al-4V合金,其微觀組織見圖13。結果表明,添加Si可以細化初生β晶粒,初生β晶粒的寬度從Ti-6A-4V合金的3~6mm急劇下降至Ti-6Al-4V-0.1Si合金的1.5~3mm。同時α相板條厚度降低,在WAAMTi-6Al-4V-0.1Si試樣中,連續的晶界α相被打斷。力學性能測試表明添加0.1%的Si沉積Ti-6Al-4V的抗拉強度提高了約100MPa,在塑性上各向異性明顯降低,并實現了抗拉強度和延展性的平衡。在鈦合金中,相對于Al元素,O對于α相的強化更明顯;對于α相的穩定作用也更強,而且在凝固過程中限制初生β晶粒的生長是Al元素的40倍。然而,這些效應又導致O作為主要的α相穩定劑,在變形過程中O與位錯的強烈相互作用使得鈦合金發生脆化。SONGTT等[40]設計了一系列的Ti-O-Fe鈦合金,并開展了增材制造工藝試驗,在寬泛的工藝窗口中,獲得了一類新型高強度、韌性好的Ti-(0.35~0.50)O-3Feα-β雙相鈦合金(應變為9.0%~21.9%,極限應力為1034~1194MPa),微觀組織見圖14。沉積Ti-O-Fe鈦合金優異的性能組合源于以下幾點:①初生β晶粒轉變為等軸態,其中分布著精細的α-β層狀結構;②O和Fe分別在強化α相(幾乎不含Fe)和β相(含約30%Fe,幾乎不含O);③這些合金中相鄰α片層之間的擇優錯位配置。在這些因素中,O和Fe分別強化α相和β相產生納米尺度的異質分區結構,導致沉積鈦合金同時存在高強度的富氧α相和高韌性的富鐵β相。

2.2 金屬元素Cr、Sn、Ni、Cu、Nb對電弧增材制造鈦合金組織性能的影響

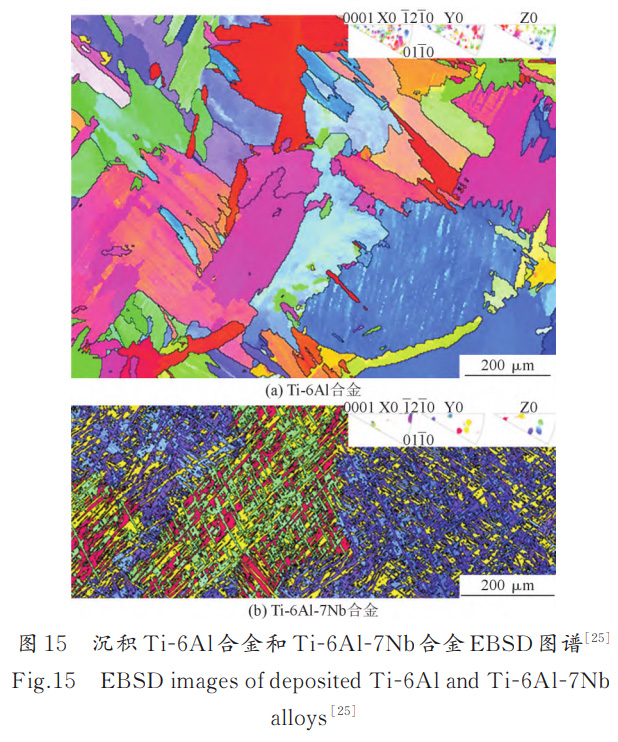

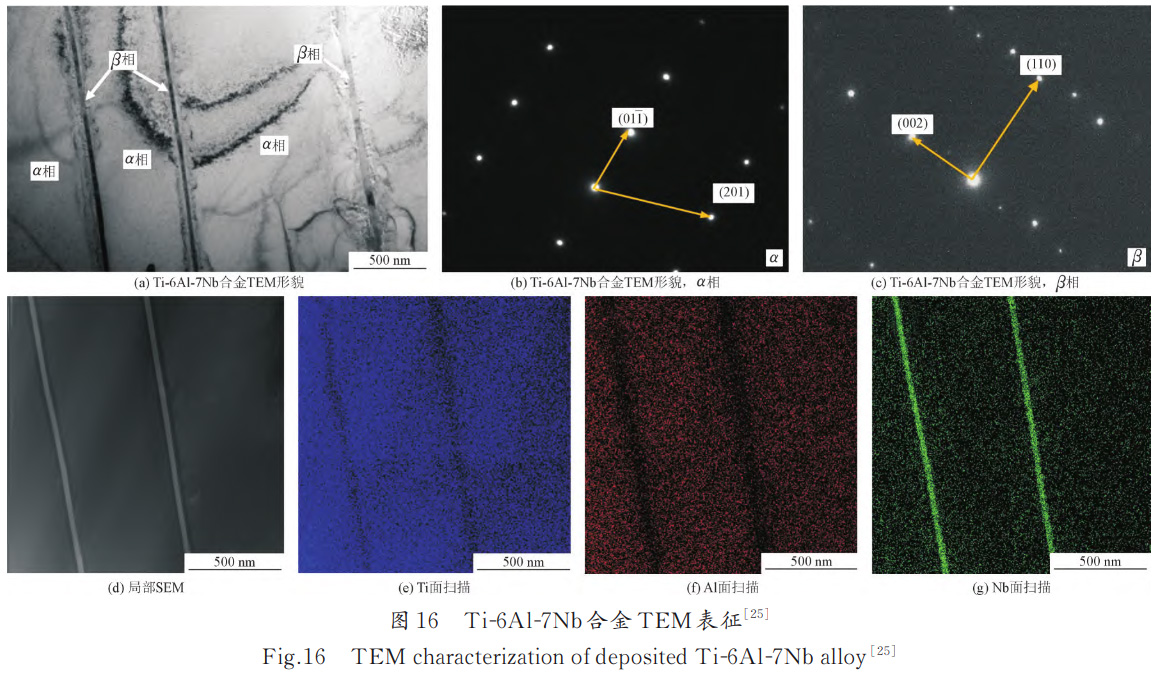

最近的研究表明,在電弧增材制造過程中向鈦合金成分中添加特定的金屬元素可以顯著改善合金的微觀結構,從而提高其力學性能。ZHUOYM等[41]采用涂料法向電弧增材制造TC17鈦合金中引入2%的Sn和4%的Cr。結果表明,添加Sn顆粒后,在沉積層中仍可以觀察到貫穿多個沉積層的粗大β柱狀晶。然而,加入Cr粉末后,粗大的β柱狀晶粒生長受到抑制,形成了等軸晶粒。不同區域柱狀β晶粒平均寬度的結果顯示,添加2%的Sn沉積鈦合金的柱狀β晶粒平均寬度遠大于添加4%的Sn或2%的Sn+4%的Cr沉積鈦合金柱狀β晶粒平均寬度。而且隨著沉積高度的增加,添加2%的Sn沉積鈦合金的柱狀β晶粒的平均寬度明顯增加,這是因為Sn元素不產生形核顆粒或者產生大成分過冷;而Cr元素的添加在固/液界面前沿產生了成分過冷,沉積鈦合金中粗大柱狀β晶粒的生長受到限制,并形成了部分等軸晶粒。HANJ等[42-43]以Ti-6Al-4V絲材和純Ni/純Cu焊絲為原料,通過控制焊絲的送絲速度,采用雙絲電弧增材制造技術原位合金化制造出新型Ti-6Al-4V-7.5Ni/Ti-6Al-4V-8.5Cu合金。微觀組織分析表明,添加適量的Ni或者Cu元素促進了從初生β柱狀晶粒到等軸晶粒的轉變,初生β晶粒和α板條明顯細化。在α-Ti和β-Ti之間形成了尺度范圍為20~120nm的納米級Ti2Ni/Ti2Cu相。Ni或者Cu引起的固溶強化、Ti2Ni/Ti2Cu相引起的沉淀強化和晶粒細化共同促進了Ti-6Al-4V-7.5Ni/Ti-6Al-4V-8.5Cu成分強度的提高。其中,Ti-6Al-4V-7.5Ni的平均抗拉強度為1012MPa,比Ti-6Al-4V高了26.5%。YANGZW等[25]采用預置Nb箔法,向雙絲電弧增材制造Ti-6Al合金引入Nb元素來代替有生物毒性的V元素制備新型的生物鈦合金。圖15為直接沉積Ti-6Al合金和Ti-6Al-7Nb合金微觀組織的EBSD譜圖。可見添加Nb元素后,沉積鈦合金的α板條得到充分的細化(平均晶粒尺寸由675μm降低至18μm)。沉積合金的橫向和縱向力學測試結果顯示,Ti-6Al合金的橫向和縱向拉伸試樣抗拉強度接近(為670MPa和642MPa),塑性都比較低,約為4.2%。而Ti-6Al-7Nb合金橫向和縱向抗拉強度分別為910MPa和875MPa,對應塑性分別為7.26%和6.21%,沉積合金的強度和塑性協同提高。圖16為沉積Ti-6Al-7Nb合金的透射分析結果。可以看出,Ti-6Al-7Nb合金由α相和納米級寬度的β相雙相板條交替構成,而且在β相區域Nb元素含量非常高(19.95%)。因此,Nb元素通過影響溶質分配系數而具有較大的生長限制因子Q,這也可能是Nb促進晶粒細化的原因。

3、結論與展望

(1)電弧增材制造鈦合金的原位合金化方法主要有涂料法、預置箔片法、焊絲法。涂料法適用于合金化元素含量低的非金屬元素,但是合金元素添加量無法精準控制;預置箔片法和焊絲法適用于高添加量的金屬元素,也便于實現添加量的精準控制。涂料法和預置箔片法為電弧增材制造鈦合金成分的靈活設計和低成本研制提供一種簡便高效的途徑。

(2)鈦合金的合金化元素主要包括β相穩定元素和

α相穩定元素,添加β相穩定元素會增大相圖中β相區間,降低α→β轉變溫度。β相穩定元素的生長限制因子Q數值適中,但是在β相中具有高固溶度,對增材制造鈦合金起到強烈的固溶強化和細晶強化效應,有利于實現鈦合金強度和塑性的協同提升。反之,α相穩定元素會增大低溫α相區間,升高α→β轉變溫度。α相穩定元素具有高的長限制因子Q,但是在β相中固溶度較低,易于在晶界生成化合物,同時明顯細化β晶粒和α板條組織,起到沉淀強化和細晶強化作用,在明顯提高增材制造鈦合金強度的同時帶來塑性下降。近年來,通過異質結構設計和同時添加β相和α相穩定元素可以進一步實現鈦合金強度和塑性的協同提升。

(3)盡管原位合金化在電弧增材制造鈦合金方面取得了一定進展,但仍面臨諸多挑戰。首先,建立不同牌號鈦合金的有效合金元素種類及其含量的數據庫任重道遠。其次,合金化元素對電弧增材制造鈦合金強度和塑性的影響規律缺乏理論指導;再次,目前的研究主要聚焦在單一合金化元素,多元素是否存在協同作用及其影響機制需要進一步探索。最后,缺乏合金化元素添加對電弧增材制造鈦合金疲勞、腐蝕、氧化等相關性能的綜合評價。

參考文獻

[1] ZHANG L C, YANG C. Titanium Alloys: Formation, Character? istics and Industrial Applications[M]. New York: Nova Science Publishers, 2013.

[2] VEIGA C, DAVIM J P, LOUREIRO A J R. Properties and appli? cations of titanium alloys: A brief review[J]. Reviews on Advanced Materials Science, 2012, 32(2):133-148.

[3] KHORASANI A M, GOLDBERG M, DOEVEN E H, et al. Tita? nium in biomedical applications-properties and fabrication: A review[J]. Journal of Biomaterials and Tissue Engineering, 2015, 5(8):593-619.

[4] FROES F H, GUNGOR M N, IMAM M A. Cost-affordable tita? nium: the component fabrication perspective[J]. JOM, 2007, 59:28-31.

[5] GIBSON I, ROSEN D W, STUCKER B. Additive Manufacturing Technologies Rapid Prototyping to Direct Digital Manufacturing[M]. Springer, New York, 2010.

[6] SARRAF M, GHOMI E R, ALIPOUR S, et al. A state-of-theart review of the fabrication and characteristics of titanium and its alloys for biomedical applications[J]. Bio-design Manufacturing, 2021(5):371-395.

[7] QIAN M, BOURELL D L. Additive manufacturing of titanium alloys[J]. JOM, 2017, 69(12):2 677-2 678.

[8] WEI H L, CAO Y, LIAO W H, et al. Mechanisms on inter-track void formation and phase transformation during laser powder bed fusion of Ti-6Al-4V [J]. Additive Manufacturing, 2020, 34: 101 221.

[9] ALAGHMANDFARD R, CHALASANI D, HADADZADEH A, et al. Dynamic compressive response of electron beam melted Ti6Al-4V under elevated strain rates: Microstructure and constitutive models[J]. Additive Manufacturing, 2020, 35:101 347.

[10] H?NNIGE J R, COLEGROVE P A, AHMAD B, et al. Residual stress and texture control in Ti-6Al-4V wire + arc additively manu? factured intersections by stress relief and rolling[J]. Materials Design, 2018(150):193-205.

[11] LIN J, GUO D, Lü Y, et al. Heterogeneous microstructure evolu? tion in Ti-6Al-4V alloy thin-wall components deposited by plasma arc additive manufacturing [J]. Materials Design, 2018,157:200-210.

[12] LEWANDOWSKI J J, SEIFI M. Metal additive manufacturing: A review of mechanical properties[J]. Annual Review Materials Research, 2016,46:151-186.

[13] BEESE A M, CARROLL B E. Review of mechanical properties of Ti-6Al-4V made by laser-based additive manufacturing using pow? der feedstock[J]. JOM, 2016, 68(3):724-734.[14] MALAKI M, DING H. A review of ultrasonic peening treatment[J]. Materials Design, 2015,87:1 072-1 086.

[15] SONG M, ZHOU R, GU J, et al. Nitrogen induced heterogeneous structures overcome strength-ductility trade-off in an additively manufactured high-entropy alloy[J]. Applied Materials Today, 2020,18:100 498.

[16] DUARTE V R, RODRIGUES T A, SCHELL N, et al. Hot forg? ing wire and arc additive manufacturing (HF-WAAM)[J]. Additive Manufacturing, 2020,35:101 193.

[17] QIU C, ADKINS N J E, ATTALLAH M M. Microstructure and tensile properties of selectively laser-melted and of HIPed lasermelted Ti-6Al-4V[J]. Materials Science and Engineering, 2013, A578:230-239.

[18] ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufactur? ing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576:91-95.

[19] ALIPOUR S, MORIDI A, LIOU F, et al. The trajectory of addi?tively manufactured titanium alloys with superior mechanical proper? ties and engineering microstructures[J]. Additive Manufacturing, 2022, 60: 103 245.

[20] MA X Z, XIANG Z L, MA M Z, et al. Effect of trace boron addi? tion on microstructures, textures, mechanical properties and fracture behaviors of near α titanium alloy[J]. Materials Science and Engi? neering, 2020, A772(20):138 749.

[21] BERMINGHAM M J, KENT D, ZHAN H, et al. Controlling the microstructure and properties of wire arc additive manufactured Ti6Al-4V with trace boron additions[J]. Acta Materialia, 2015, 91:289-303.

[22] YANG Z W, FU L Q, WANG S L, et al. Balance of strength and plasticity of additive manufactured Ti-6Al-4V by forming TiB whis? kers with cyclic gradient distribution[J]. Additive Manufacturing, 2021(39): 101 883.

[23] 姚興中 . 原位合金化調控電弧增材制造 TC4 合金組織與性能[D].天津:天津大學, 2023.

[24] HUANG W, ZHANG Y M, BAO S X, et al. Desalination by capacitive deionization process using nitric acid-modified activated carbon as the electrodes [J]. Desalination, 2014, 340:67-72.

[25] YANG Z W, LIU Q, WANG Y, et al. Fabrication of multielement alloys by twin wire arc additive manufacturing comnined with in-situ alloying[J]. Materials Resaearch Letters, 2020, 8(12):477-482.

[26] 林三寶, 董博倫, 蔡笑宇, 等 . 雙絲電弧增材制備 Al-Mg-Zn-CuSc鋁合金工藝與組織性能[J]. 焊接學報 . 2022, 43(11):36-42.

[27] WANG J, PAN Z, WEI L, et al. Introduction of ternary alloying element in wire arc additive manufacturing of titanium aluminide intermetallic[J]. Additive Manufacturing, 2019, 27:236-245.

[28] WANG J, PAN Z, MA Y, et al. Characterization of wire arc addi? tively manufactured titanium aluminide functionally graded material: Microstructure, mechanical properties and oxidation behavior[J]. Materials Science and Engineering, 2018, A734:110-119.

[29] BAO Y, HUANG L, AN Q. Wire-feed deposition TiB reinforced Ti composite coating: Formation mechanism and tribological proper? ties[J]. Materials Letters, 2018, 229:221-224.

[30] BAO Y, HUANG L, AN Q, et al. Metal transfer and microstruc? ture evolution during wire-feed deposition of TiB/Ti composite coat? ing[J]. Journal of Materials Processing Technology, 2019, 274:116 298.

[31] XUE A T, LIN X, WANG L L, et al. Influence of trace boron addition on microstructure, tensile properties and their anisotropy of Ti6Al4V fabricated by laser directed energy deposition[J]. Materi? als Design, 2019, 185:107 943.

[32] CHEN R, TAN C W, YU Y, et al. Modification of α -phase of wire+arc additive manufactured Ti-6Al-4V alloy with boron addi? tion [J]. Materials Characterization, 2020, 169:110 616.

[33] MEREDDY S, BERMINGHAM M J, KENT D, et al. Trace car? bon addition to refine microstructure and enhance properties of additive-manufactured Ti-6Al-4V[J]. JOM, 2018, 70:1 670-1 676.

[34] WANG D D, FAN Q, GONG H C, et al. Effect of trace carbon on the dynamic compressive properties in the as-cast Ti-13V-11Cr-3Al alloy[J]. Intermetallics, 2020, 123:106 818.

[35] YA B, ZHOU B W, YANG H S, et al. Microstructure and mechanical properties of in situ casting TiC/Ti-6Al-4V composites through adding multi-walled carbon nanotubes[J]. Journal of Alloys and Compounds, 2015, 637:456-460.

[36] LI S F, SUN B, IMAI H, et al. Powder metallurgy titanium metal matrix composites reinforced with carbon nanotubes and graphite[J]. Composites, 2013, A48:57-66.

[37] BERMINGHAM M J, MCDONALD S D, DARGUSCH M S, et al. The mechanism of grain refinement of titanium by silicon[J]. Scripta Materialia, 2008, 58:1 050-1 053.

[38] ZHU J, KAMIYA A, YAMADA T, et al. Effect of silicon addi? tion on microstructure and mechanical properties of cast titanium alloys[J]. Materials Transactions, 2001, 42(2):336-341.

[39] CHEN Z W, PENG Y, ZHANG X Y, et al. Influence of trace sili? con addition on microstructure and properties of Ti-6Al-4V fabri? cated by wire arc additive manufacturing[J]. Journal of Materials Research and Technology, 2023, 23:1 347-1 359.

[40] SONG T T, CHEN Z B, CUI X Y, et al. Strong and ductile titanium-oxygen-iron alloys by additive manufacturing[J]. Nature, 2023, 618:63-68.

[41] ZHUO Y M, YANG C L, FAN C L, et al. Effects of trace Sn and Cr addition on microstructure and mechanical properties of TC17 titanium alloy repaired by wire arc additive manufacturing [J]. Jour? nal of Alloys and Compounds, 2021, 888: 161 473.

[42] HAN J, ZHANG G Y, CHEN X, et al. Fabrication and study of innovative Ni-added Ti-6Al-4V through directed energy deposition[J]. Materials Science and Engineering, 2022, A856:143 946.

[43] HAN J, ZHANG G Y, CHEN X, et al. High strength Ti alloy fab? ricated by directed energy deposition with in-situ Cu alloying [J]. Journal of Materials Processing Technology, 2022, 310:117 759.

yongyiti.com

永益鈦手機網