1 、引言

鈦合金攻絲為半封閉式切削,鈦合金的彈性模量小,在攻絲過程中產(chǎn)生較大的回彈,使絲錐與零件接觸面積增大,造成了很大的摩擦扭矩,攻絲時切屑細小不易卷曲,排屑困難[1],往往造成絲錐被咬住、扭斷等惡性事故[2],本文提出解決鈦合金攻絲問題的關鍵是減小攻絲時絲錐與零件的接觸面積,選擇合理的絲錐幾何參數(shù)及結構,保證鈦合金零件攻絲的質量。

2 、鈦合金攻絲的難點

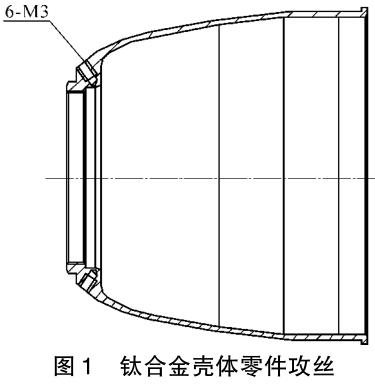

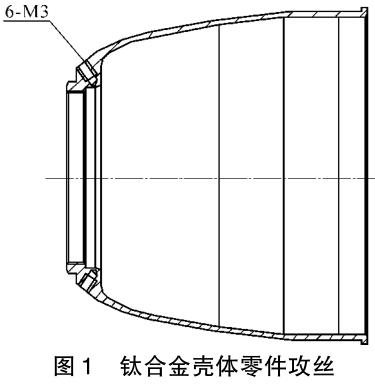

鈦合金零件攻絲時由于切削區(qū)溫度高,絲錐的齒背與被加工零件的螺紋接觸面積大,絲錐攻絲時應力大,容屑面積小,切屑不易排出,使絲錐磨損嚴重,絲錐參數(shù)不易控制,造成零件變形大,切削液選擇不當,易使鈦合金發(fā)生化學反應生成 TiO2、TiN 等脆硬層,降低了零件疲勞強度,也加劇了絲錐的磨損。 鈦合金殼體零件攻絲如圖 1 所示。

零件材料為鈦合金 TC4,6 - M3 螺紋分布在回轉體零件的外圓曲線面上,加工的螺紋與零件的回轉中心成一角度,攻絲時標準絲錐的后角太小,錐心角厚度大,倒錐量加大,使攻絲時不起導向作用,易使絲錐打滑、卡死、扭斷,造成尺寸超差。 影響殼體零件攻絲加工的因素很多。

2. 1 容屑空間小

攻絲時由于絲錐的齒數(shù)多,容屑空間小,使絲錐咬住,切屑不易順利排出造成鈦合金零件在攻制螺紋時拉絲,使零件超差報廢。

2. 2 加工后回彈大

鈦合金彈性模量小、屈強比大,攻絲時產(chǎn)生較大的回彈,造成了很大的摩擦力,引起絲錐磨損、崩刃,使加工的零件超差。

2. 3 絲錐易磨損

鈦合金材料攻絲時,材料間扭矩大于碳鋼的 2倍,鈦合金切削變形系數(shù)遠比其它金屬小,因此絲錐攻制螺紋時摩擦界面溫度高,絲錐易折斷。

2. 4 零件接觸面積大

由于鈦合金親和力大,攻絲時切屑細小不易彎曲,易產(chǎn)生粘刀現(xiàn)象,切屑擠在絲錐切削齒上的溝槽里中不易排出,造成刀具粘接產(chǎn)生積屑瘤。

3、 解決辦法

3. 1 減少絲錐的齒數(shù)

減少齒數(shù),采用雙圓弧截面的容屑槽,適當減小錐心厚度,達到增大容屑空間的目的。

3. 2 合理的絲錐角度

為了減小絲錐的磨損,在校準齒上留出韌帶0. 2 - 0. 3mm,加大后角到 20° - 30°并沿絲錐全長磨去齒背中段,防止攻絲時產(chǎn)生較大的回彈,保留 2 -3 扣校準齒后,將倒錐量由(0. 05 - 0. 2)mm/ 100mm增大至(0. 16 - 0. 32)mm/ 100mm,減小絲錐與零件的摩擦力。

3. 3 合理的絲錐結構

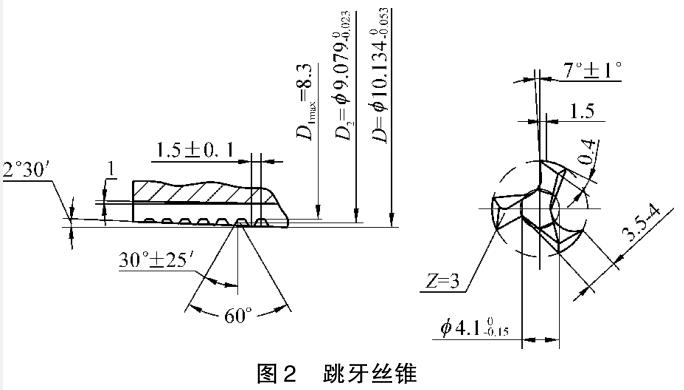

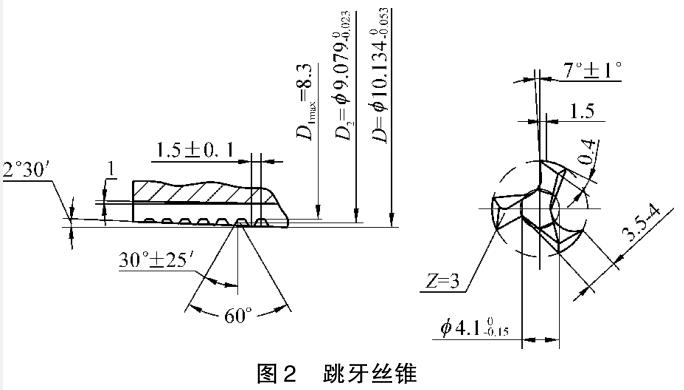

為了減小絲錐的扭矩,將齒背寬度減小(磨去)1 / 2 - 1 / 3,提高絲錐的剛性,采用跳牙絲錐在切削齒上相間地去掉螺扣,改善切削條件,降低了扭矩。 其結構如圖 2 所示。

3. 4 合理的攻絲用量

攻絲時除了應選擇合適的絲錐,還要選擇合理的鉆孔直徑。 在攻制鈦合金時,牙高率不應超過70% ;當牙高率超過 70% 時,攻絲扭矩會急劇上升,而 70% 的牙高率并不影響螺紋連接強度。 切削速度控制在 5. 7 - 8. 8mm/ min 較合適,可以提高絲錐的耐用度,減少絲錐后刀面的磨損。

3. 5 合理的注入方式

鈦合金攻絲時,不宜選用水基切削液,避免水在高溫下形成蒸汽泡附著在切削刃上,在攻絲時產(chǎn)生積屑瘤,使切削不穩(wěn)定,切削液宜選用蓖麻油 60%和煤油 40% 的混合液。

4 、實例應用

加工鈦合金殼體零件 6 - M3 螺紋時,選用跳牙絲錐,材料為 WGMo5Cr4V2Al。

(1)在絲錐切削齒上相間地去掉螺扣,以改善切削條件。

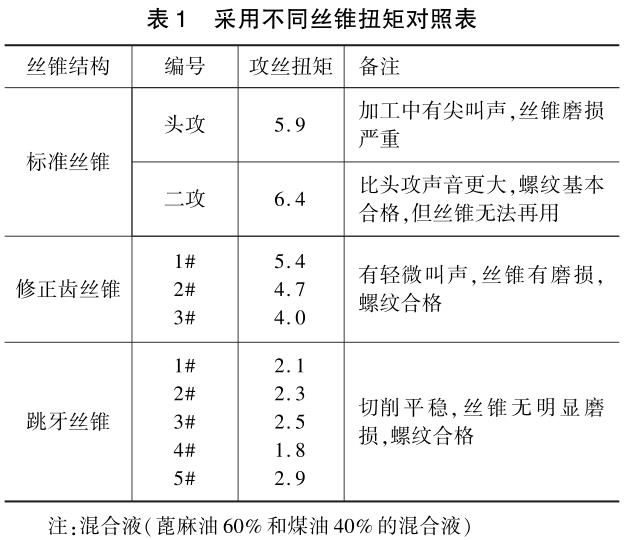

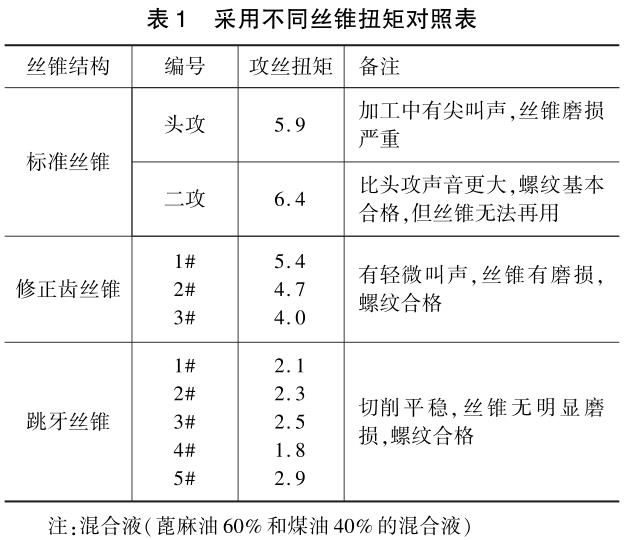

由表 1 可見,采用跳牙絲錐的扭矩是標準絲錐的 1 / 3. 4 ~ 1 / 2,為修正絲錐的 1 / 2,8 ~ 1 / 1. 7。 因此選用跳牙絲錐能滿足鈦合金零件的攻絲質量,降低絲錐的扭矩。

(2)加大后角,減少絲錐與零件之間的接觸面積,使切削扭矩顯著下降。

(3)采用跳牙絲錐時,砂輪外緣頂部不需要過分尖銳,改善了磨削條件。

(4)在鈦合金零件攻絲 M3 螺紋前,螺紋底孔加工直徑 = 螺紋直徑 - 2 × (標準牙高 × P × 70% ) = 3- 2 × (0. 5413 × 0. 5 × 70% ) = 2. 6(mm)。

(5)采用了間齒攻絲,改變了回彈壓力,相鄰絲扣側刃之間有較寬的空間,改善了容屑和切削液進入切削區(qū)的條件,使切削齒始終處于較好的潤滑狀態(tài),提高了刀具耐用度。

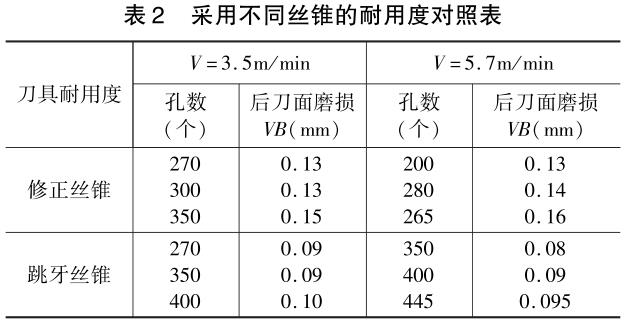

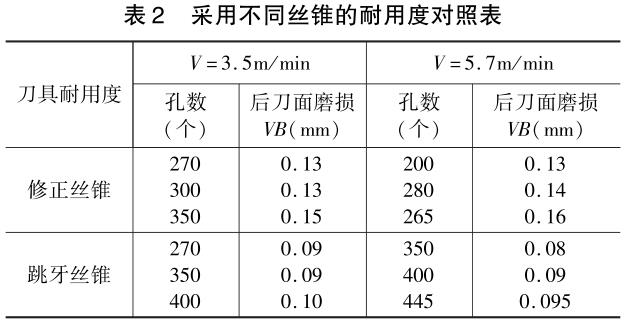

由表 2 數(shù)據(jù)可見,采用跳牙絲錐攻制鈦合金比修正絲錐攻制鈦合金絲錐的耐用度大得多。為了保證鈦合金殼體零件在斜面上的攻絲直線度,在切削絲錐前端做出導向柱,以免絲錐剛攻入時產(chǎn)生歪斜。

5 、結語

本文介紹鈦合金殼體(TC4) 零件攻絲時,根據(jù)不同的絲錐結構,合理選用絲錐材料、切削速度、結構參數(shù)、攻絲液,提高絲錐的耐用度,降低攻絲扭矩,保證鈦合金殼體零件的攻絲質量,通過多批次的零件加工,使零件合格率由 80% 提高到 98% 左右。

參考文獻

[1]何風岐. 鈦合金切削扭矩模型[J]. 航天制造技術,1984(S1).

[2]任紅軍,鞠偉,張俊霞. 鈦合金攻絲技術及絲錐改進[J].機械制造,2005(3):52 - 54.

第一作者:張利軍,西安北方光電科技防務有限公司技術中心工藝研究所,710043 西安市

First Author: Zhang Lijun,North Electro - optic Co. ,Ltd Technology Center Institute of Technology, Xi’an 710043, China

相關鏈接