鈦和鈦合金具有密度小��、強度高����、耐高低溫性能良好等特點,被廣泛應用于石油化工及軍工、航天、制藥等多個領域。鈦及鈦合金的焊接性問題最主要的是存在氣孔以及接頭的脆化問題����。

產生氣孔的主要原因是氫氣��,因為焊接時鈦吸收氫的能力很強,且鈦元素是一種活潑元素����,在溫度300℃以上就大量地吸收氫����,隨著溫度的下降��,氫的溶解度顯著下降��,因此溶解于液態金屬中的氫氣來不及逸出就形成氫氣孔。

因鈦與氧反應易形成致密的氧化膜,所以鈦材具有較高的耐腐蝕性和化學穩定性����,在焊接時��,熔池溫度達5000℃左右,在這個溫度區間,鈦及合金與氧�、氫�、氮等快速發生反應����,在300℃以上時快速吸收氫��,450℃以上快速吸收氧�,600℃以上快速吸收氮��。當熔池吸收這些有害氣體后��,焊接接頭的韌性和塑性都會發生較大變化。

當溫度達到882℃以上時��,焊接接頭的晶粒變得粗大��,當焊縫冷卻時會形成馬氏體組織��,進而使焊接接頭的強度、韌性�、塑性����、硬度下降����,產生過熱傾向,焊接接頭脆化嚴重��。因此��,焊接鈦合金時����,應對熔池��、熔滴及高溫區的正反面都進行可靠的氬氣保護��,這是保證焊縫質量的關鍵點��。因氫易從高溫熔池向低溫熱影響區擴散,氫含量的增加導致析出的鈦氫化合物增加����,熱影響區脆性增大。另外析出的氫化物體積膨脹時產生組織應力����,進而導致延遲裂紋的產生����。容器用鈦材的決定性指標是塑性而不是強度����,所以只有在退火狀態下才具有最好的塑性,同時具有最佳屈強比��、焊接性能�、耐腐蝕性能等。因此鈦材的供貨狀態應為退火��,以減少脆化的程度����。

1、鈦設備的制造要點及提高焊接質量的工藝措施

鈦設備應放在橡膠皮上制作����,不允許與碳鋼材料接觸��,以免碰傷、擦傷鈦表面����;切割或卷制成形設備應清理干凈��,卷板輥包薄膜,以免鈦設備表面劃傷或受鐵離子污染等����;在鈦材上劃線應盡量用金屬鉛筆劃線,不宜使用記號筆書寫,以免影響材料的耐腐蝕性能��;坡口應采用機械打磨����,不宜使用火焰切割坡口。

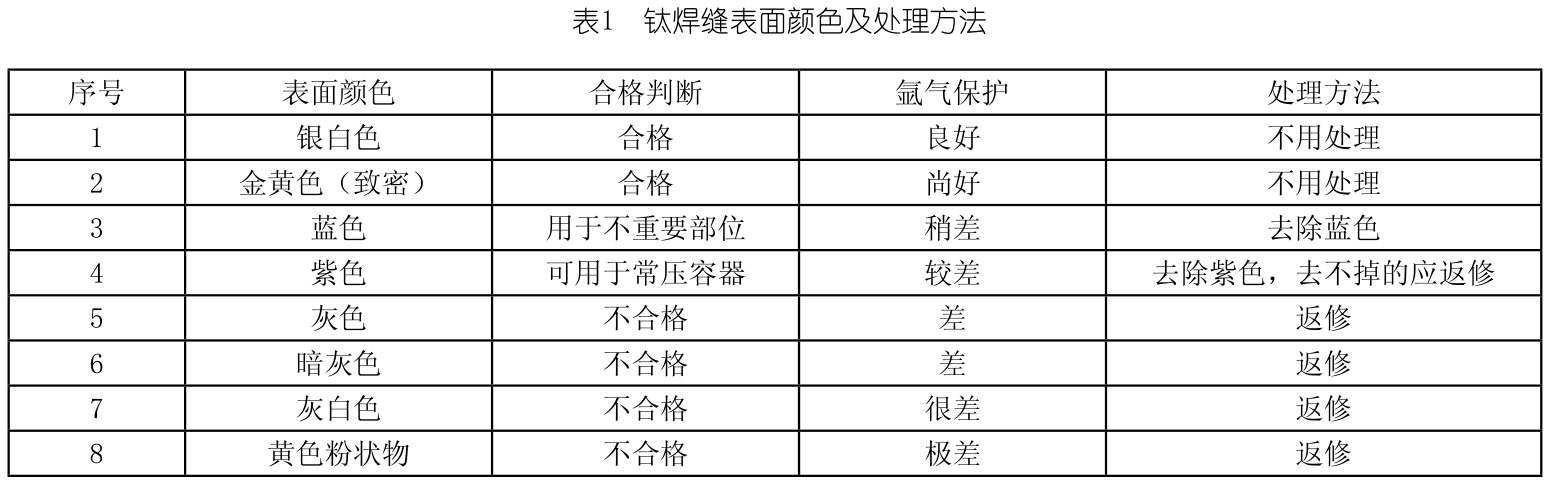

焊接前應仔細檢查焊縫坡口表面有無缺陷,宜采用滲透檢測�,檢驗坡口及兩側部位是否有表面缺陷存在����;打磨設備應采用專用打磨工具(不銹鋼砂輪片打磨)��;焊前坡口兩側25mm范圍內��、焊絲均應清洗干凈,用丙酮清洗去除氧化膜。清洗后若超過4h應重新清洗;選擇最合適的焊接工藝進行焊接����,嚴格控制焊接和氣體后保護措施��;以保證焊出合格的焊縫。宜采用99.999%的氬氣保護,焊出來的焊縫顏色才是最理想的�。鈦設備錯邊量��,1/5t=1.2mm(t=6mm),技術要求高于GB150;鈦焊接應在空氣潔凈��、無塵��、無煙環境下進行����;盡量不要在下雨天施焊(因本公司鈦制造場地不是密封的場地����,濕度較大);焊縫和熱影響區焊后用10倍放大鏡進行100%檢查,不應有裂紋��、氣孔����、弧坑、夾渣����、飛濺物等��。鈦壓力容器不許有咬邊,焊縫表面顏色為銀白色為最好����,金黃色均勻的為一般����,藍色的為稍差��,要去除藍色����,若是其它顏色的均應返修����。

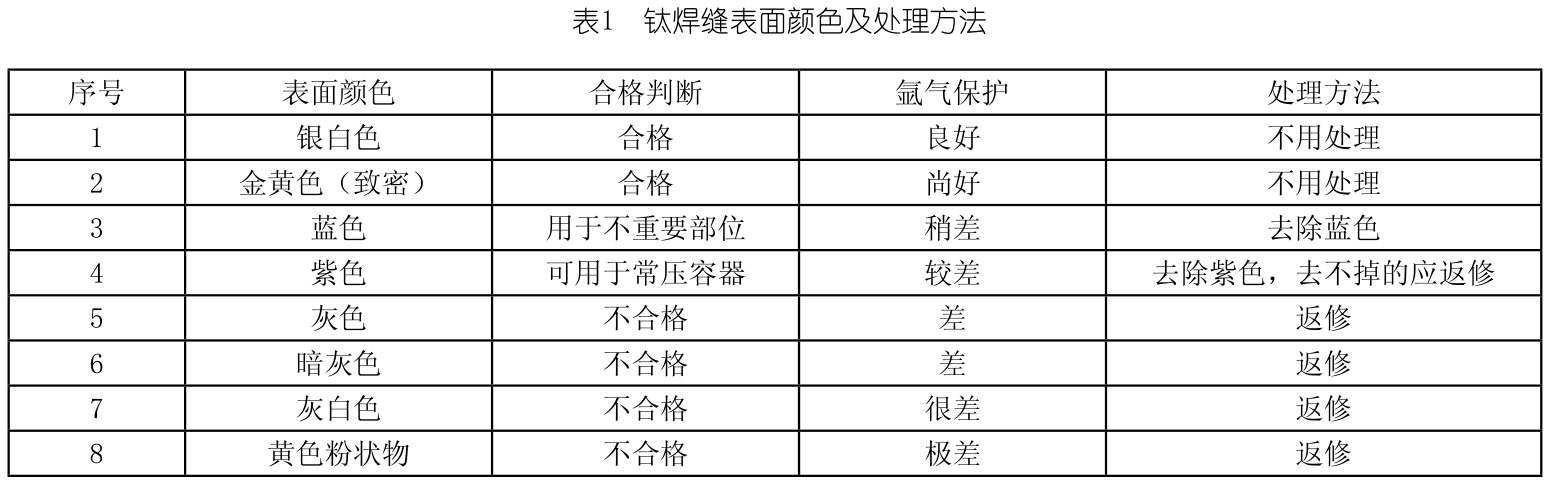

隨著溫度的不同,鈦設備表面的氧化而形成的化合價的氧化鈦,因此氧化膜的顏色也不相同。一般情況下�,800~900℃之間為灰色�;700~800℃之間為紅灰色����;600~700℃之間為紫色;500~550℃之間為藍色�;400~450℃之間為金黃色��;300~400℃之間為淡黃色;200℃以下為銀白色��。

2����、設備技術要求及焊接工裝

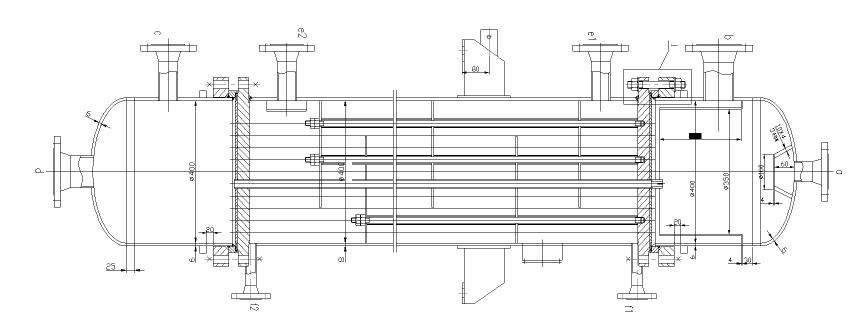

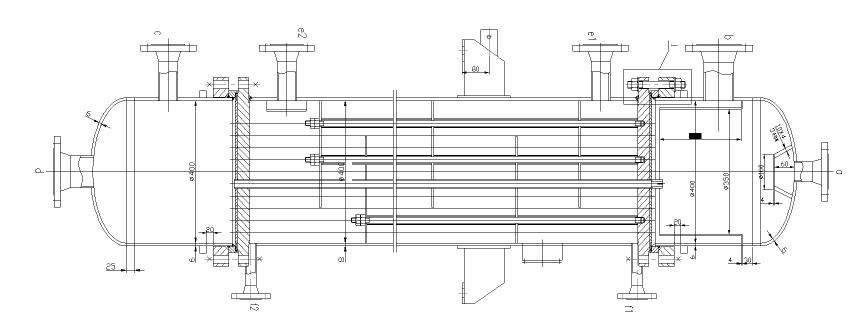

設備總圖見圖1����,管程部分均為鈦材(TA2/6mm)。殼程部分為普通低合金鋼(Q345R/8mm)����,換熱管材質為TA2/φ25×2����。

圖1

管程介質為氯氣����、氫氧化鈉(高度危害介質),設計壓力為0.6MPa����。管板為復合鈦板(TA2+16MnⅡ)��。該換熱器需要帶產品焊接試板。

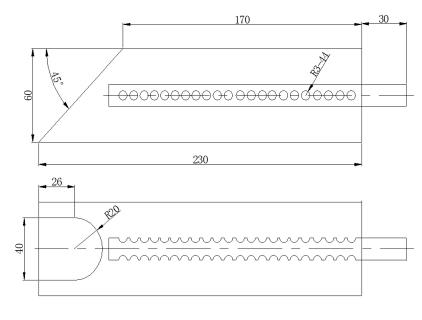

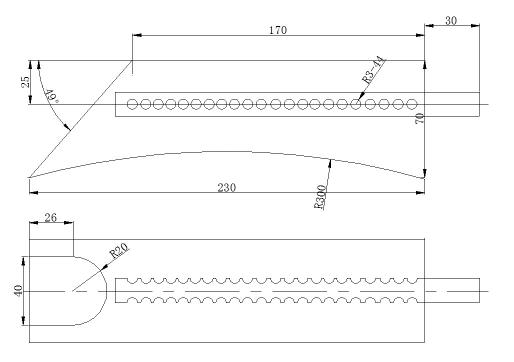

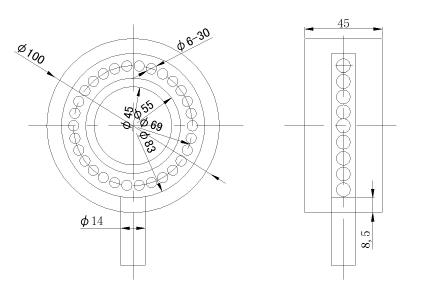

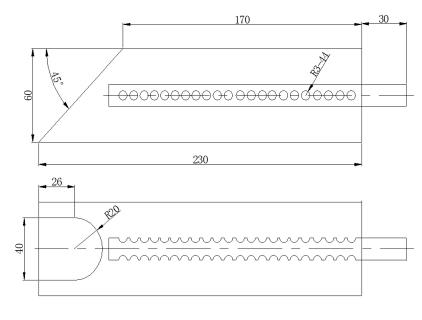

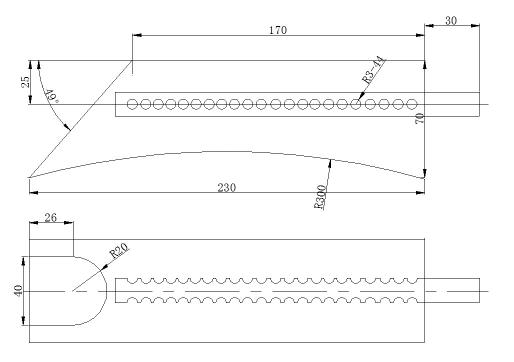

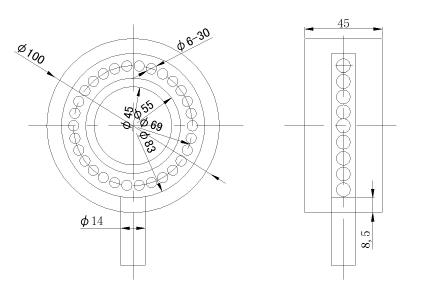

鈦容器焊接時不僅溶池要保護�,焊后正在冷卻中的焊縫正面及焊縫背面也要保護�。采用保護拖罩是鈦容器焊接的最大特點����。對于此臺鈦設備的焊接,設計了多種類型焊縫的充氬保護工裝��,換熱器縱縫焊接的氣體保護工裝如圖2所示�,換熱器管箱封頭與筒體環縫的氣體保護工裝如圖3所示。換熱管與管板的氣體保護工裝如圖4所示����。

圖2 筒體縱縫氣保護工裝

圖3 筒體與封頭環縫氣保護工裝

圖4 換熱管與管板的焊接氣保護工裝

3��、焊縫型式

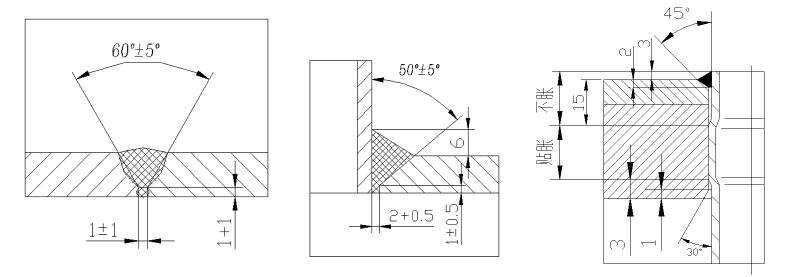

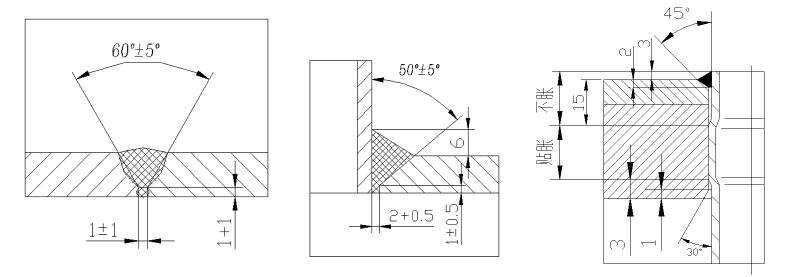

本設計的換熱器����,焊接工藝制定的對接焊縫型式如圖5所示,角焊縫型式如圖6所示�,換熱管與管板焊縫型式如圖7所示�。

圖5����、6��、7

4、焊接要求及焊接工藝參數

4.1焊接要求

(1)鈦容器施焊前����,應經焊接工藝評定合格并應由具備相應持證項目的焊工進行施焊��,焊接工藝規程應按工藝評定結果及相應圖樣技術要求進行制定。設備儀表應經計量且設備狀態完好�。

(2)鈦材焊接應在無塵�、無煙����、空氣潔凈的環境下進行,焊接區域應為獨立的區域�,當遇下列情況時應禁止焊接(風速≥1.5m/s����;相對濕度>80%����;焊件溫度低于5℃,在下雨和下雪時的室外作業)��。超出此范圍時應停止施焊�。施焊環境應嚴格遵守鈦材焊接環境要求。

(3)焊材的保存庫應干燥,濕度不得大于60%�,溫度不應低于5℃��。焊接坡口及兩側25mm處應用機械方法去除表面氧化膜��。放焊前用丙酮清洗�,清洗后若超過4h沒有焊接����,應重新進行清洗。定位焊接應與設備主體焊縫采用相同的焊接工藝,而且應使定位焊最后熔入永久焊縫中。

(4)焊縫表面的形狀尺寸和焊接要求應符合JB/T4745-2002標準要求�。焊縫表面應用10倍放大鏡檢查��,不應有裂紋、未熔合、氣孔��、弧坑�、夾渣、飛濺物、打弧點等。焊縫不得有咬邊,并對所有焊縫和熱影響區的焊接結束原始狀態時的表面顏色進行檢驗,并按表1判斷是否合格并進行處理��。

(5)換熱器管板焊接時��,宜采用Z形跳焊法(詳見圖8)��,以控制焊接變形。換熱管雙側施焊時,不得同時焊接一根鈦管,單側施焊時�,另一側嚴禁進行割��、脹、洗管工作;換熱管焊接時��,起弧和收弧位置詳見圖9��。從11點位置起弧��,順時針旋轉焊接一周后在12點位置開始收弧。焊接結束�,氬氣后保護3~5秒����。

4.2焊接工藝參數

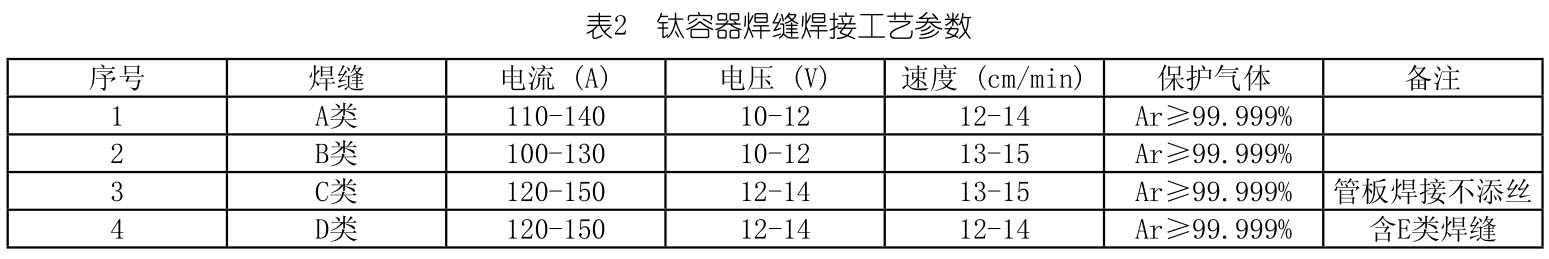

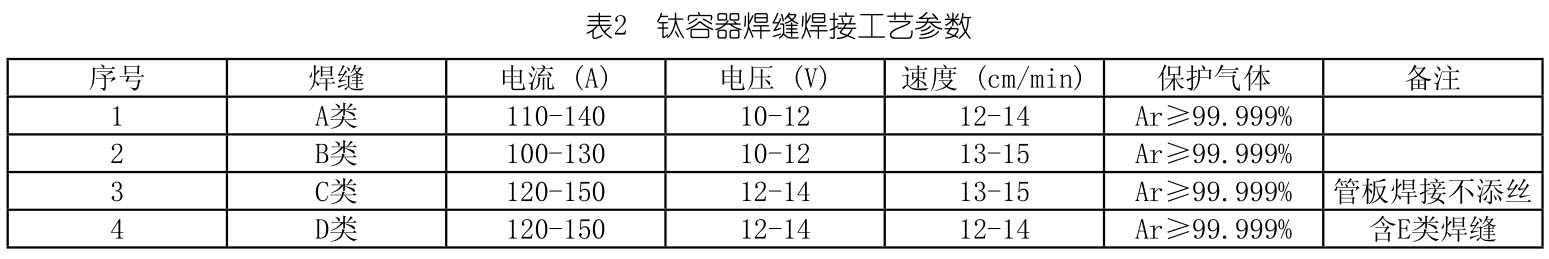

本文所示的換熱器����,采用手工鎢極氬弧焊焊接方法(GTAW)。手工鎢極氬弧焊參數詳見表2。

焊縫應采用小線能量焊接����,焊接層間溫度手感溫熱,以不超過60℃為宜�。焊接采用鈰鎢棒φ2.5����,噴嘴直徑φ12��。

5����、鈦材產品焊接試板要求

當設計壓力不小于1.6MPa的鈦制壓力容器及圖樣注明盛裝毒性程度為極度危害或高度危害介質的低壓容器的圓筒A類縱向焊縫����,應按每臺制備產品焊接試板��。鈦材焊接試板要求具有與筒體縱縫同材質(牌號、狀態��、規格)��、同焊接工藝評定��、同焊工、同焊材�、同焊接工況進行焊接�,且連接在筒體縱縫延長部位�。待焊接外觀檢驗合格后,進行無損探傷����,與筒體探傷搭接�。拍片合格后取下產品試板�。鈦制容器產品鈦焊接試驗的力學性能檢驗按JB/T4745-2002《鈦制焊接容器》附錄C進行相關的力學性能試驗。復合板式鈦制容器

被襯鈦容器的力學性能檢驗按GB150-2011《壓力容器》及NB/T47016-2011《承壓設備產品焊接試件的力學性能檢驗》進行相關的力學性能試驗。

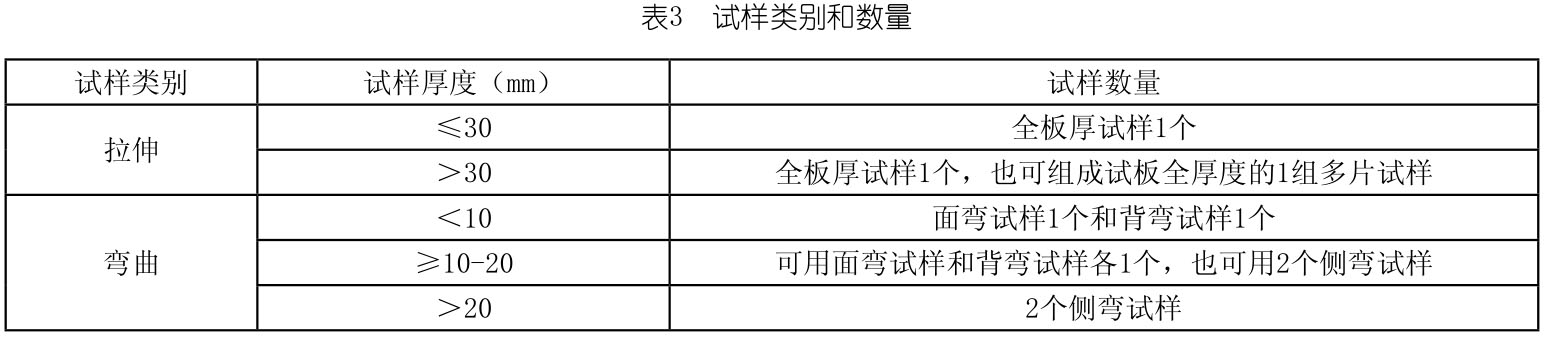

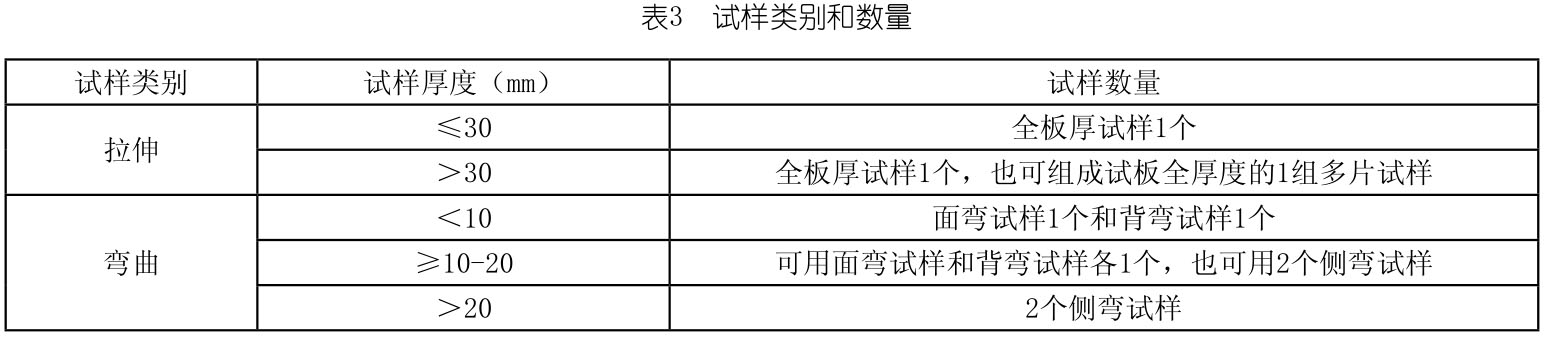

鈦容器產品焊接試板的試樣類別和數量詳見表3。

彎曲試樣厚度為≤10mm(若>10mm�,則加工至10mm)試樣彎曲寬度為30mm����,彎心直徑d為8a或10a����,具體根據鈦材牌號����,彎曲角度為180°。

鈦材的應用領域越來越廣泛�。對此類設備制造應當更加謹慎����,安全性要求應適當提高����。制造單位應高度重視鈦設備的制造工藝要求,杜絕因焊接問題而引發的質量事故����。

參考文獻

[1]GB/T151-2014��,熱交換器[S].

[2]GB150-2011,壓力容器[S].

[3]NB/T47016-2011��,承壓設備產品焊接試件的力學性能檢驗[S].

[4]JB/T4745-2002�,鈦制焊接容器[S].

[5]陳保國主編.焊接技術[M].北京:化學工業出版社,2009.

[6]中國機械工程學會焊接學會編.焊接手冊(第三版)[M].北京:機械工業出版社��,2008.

相關鏈接