鋼鐵是全球經濟中最重要的工程材料。而釩鈦磁鐵礦作為煉鐵原料在世界上的存量很大(約 200 億噸) [1] 。我國四川攀枝花擁有儲量高達 100 億噸的釩鈦磁鐵礦,是我國三大鐵礦之一,占據世界含鈦鐵礦儲量的一半 [2] 。然而,鋼鐵工業一直對環境有著較大的影響。為響應國家“雙碳計劃”號召,將控制鋼鐵企業二氧化碳的排放,促進其與環境保持協調一致。

鋼鐵的大規模生產不可避免地伴隨著產出大量的爐渣。冶煉釩鈦磁鐵礦所產出含鈦高爐渣的處理是鋼鐵工業可持續發展的一大挑戰 [3] 。若沒有對含鈦高爐渣進行積極有效的處理,可能會使其有害成分滲入地下,嚴重破壞附近生態系統,會嚴重威脅居民用水;還會導致粉塵擴散到空中,使得大氣環境中的顆粒物增加,降低空氣質量。因此如何高效進行含鈦高爐渣的資源化利用,使含鈦高爐渣變廢為寶,防止對環境產生污染,又給相關行業提供適合的原料變得極為重要 [4-6] 。當前,針對含鈦高爐渣資源化利用的關鍵為對鈦元素和余熱的利用。

部分企業使用鈦含量低的含鈦高爐渣制作水泥,因為鈦含量較低不會對水泥的強度產生較大影響 [7] 。嚴芳等 [8] 發現制備混凝土所需的天然砂可以用含鈦渣來替代,并使其力學性能能夠有所保證。但這些利用含鈦高爐渣的方式為低價值利用,沒有對含鈦高爐渣中鈦元素高效利用,造成了極大地浪費。曹洪楊等 [9] 發現對于含鈦高爐渣在適宜條件下對其進行酸浸處理,能夠得到 95%以上的鈦浸出率。龍雨等 [10] 發現對含鈦高爐渣進行高溫碳化處理,其提鈦的最佳溫度是為1450 ℃,碳化鈦在碳化渣中的比例能夠達到 38.35%。上述方法能夠利用到含鈦高爐渣中的鈦元素,有效回收其中的鈦資源,但是處于實驗階段,尚不能大規模運用于生產實踐中。故需要為含鈦高爐渣的高效資源化利用提供一個新的方式。

因此,如何科學處理產量巨大、成分復雜的含鈦高爐渣,使其減量化、無害化、資源化,從而推動我國鈦資源高效、清潔、可持續利用,在改善我國能源結構的同時,達到保護環境的目的,這已成為我國重點關注的課題。

1 、含鈦高爐渣利用途徑調研

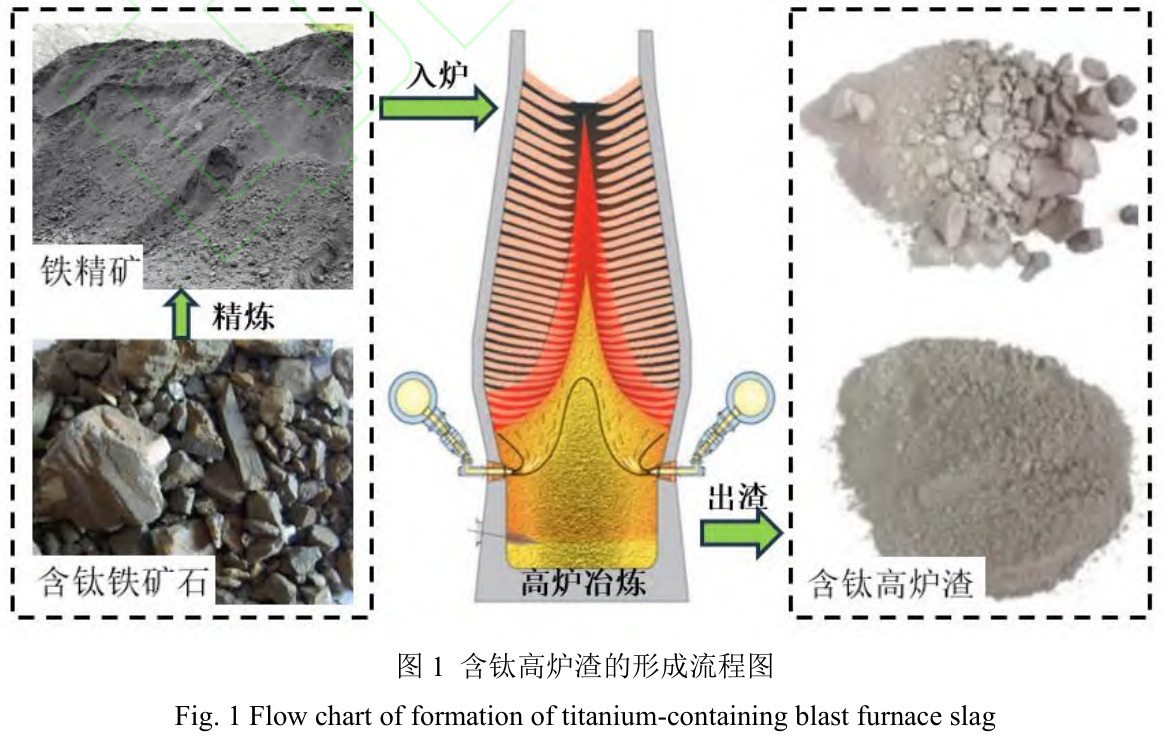

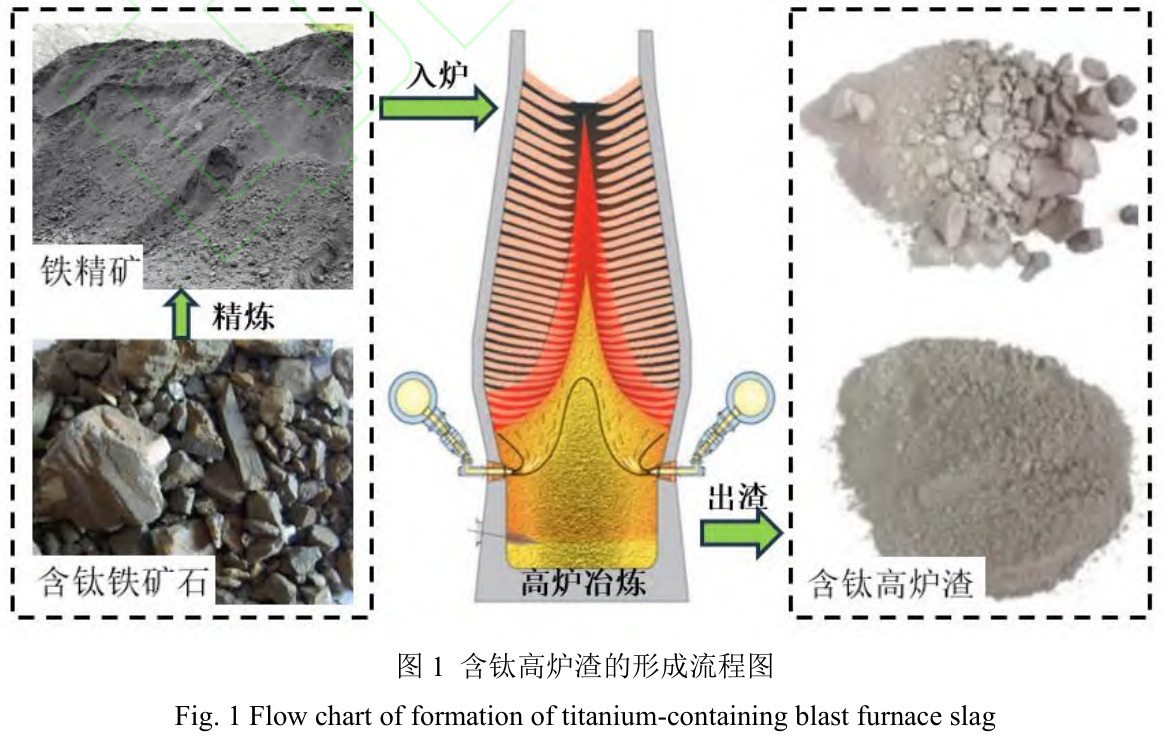

含鈦高爐渣的形成流程如圖 1 所示。

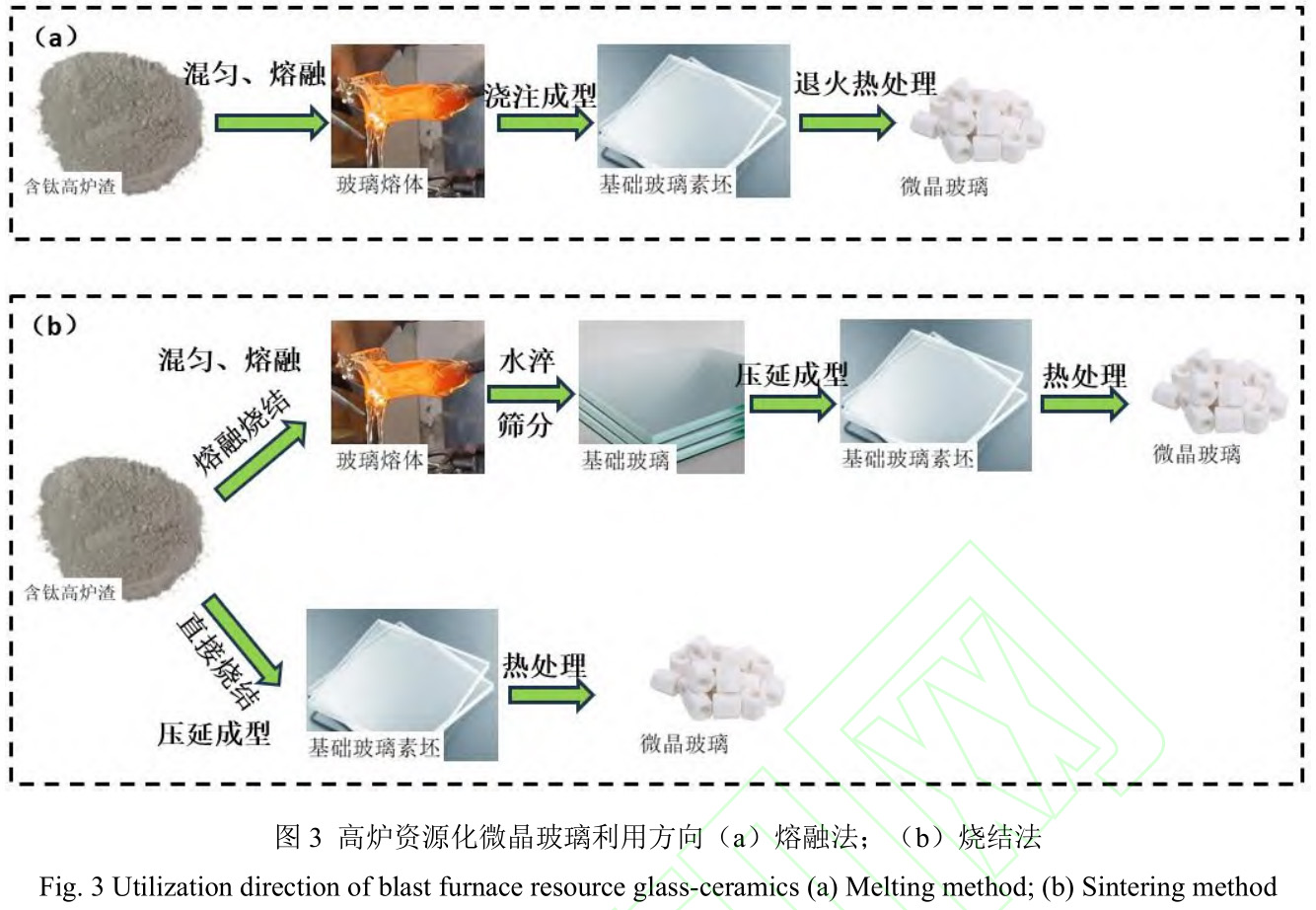

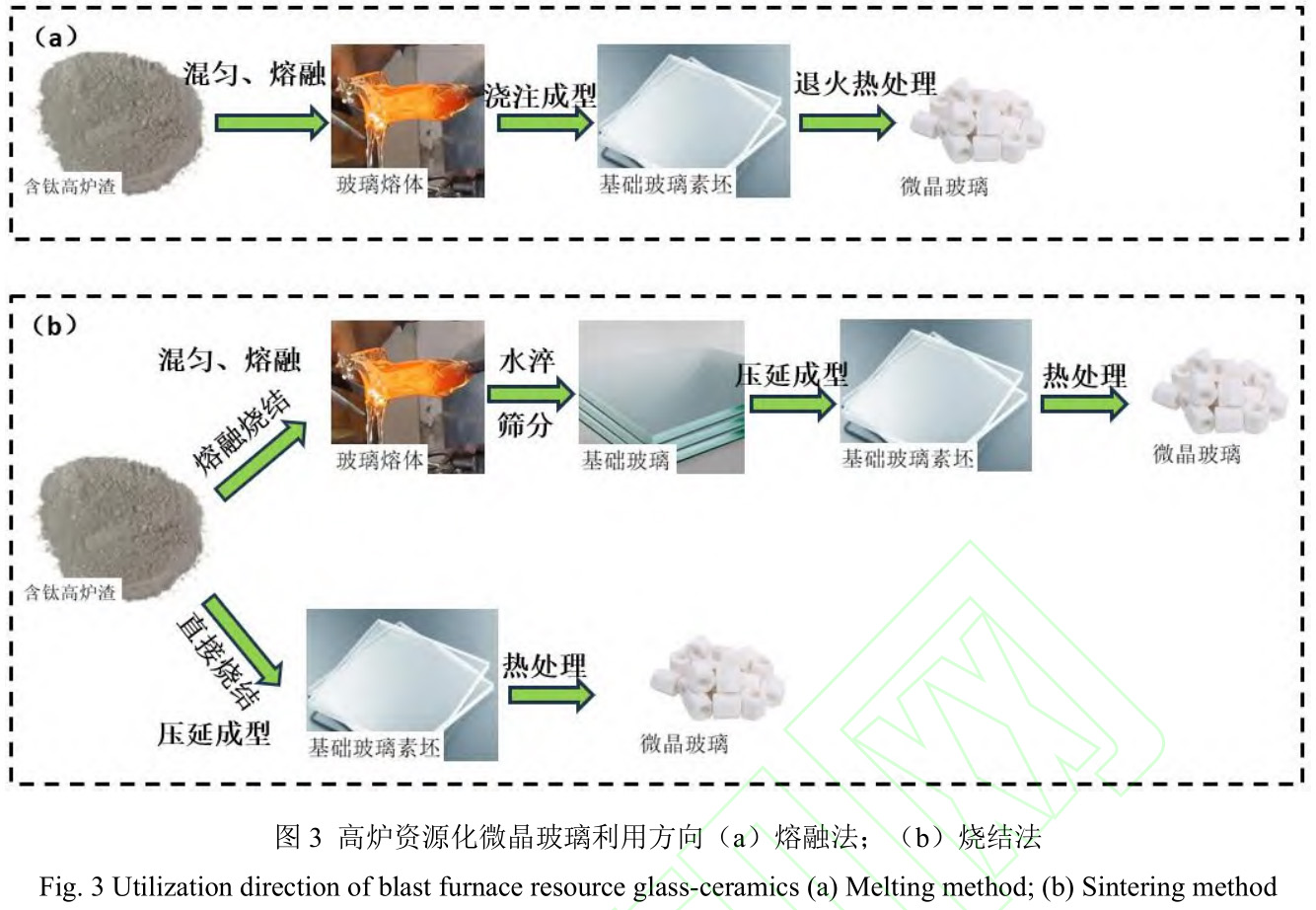

含鈦鐵礦石首先進行精煉,成為鐵精礦,將其在高爐中進行冶煉,而含鈦高爐渣則為其產物之一 [11] 。某含鈦高爐渣成分如表 1 所示。TiO2 的含量為 22.19%,CaO 含量為 20.34%,SiO2 含量為 17.80%,Al 2 O3 含量為 14.59%,MgO 含量為 8.20%。

1.1 含鈦高爐渣低附加值利用

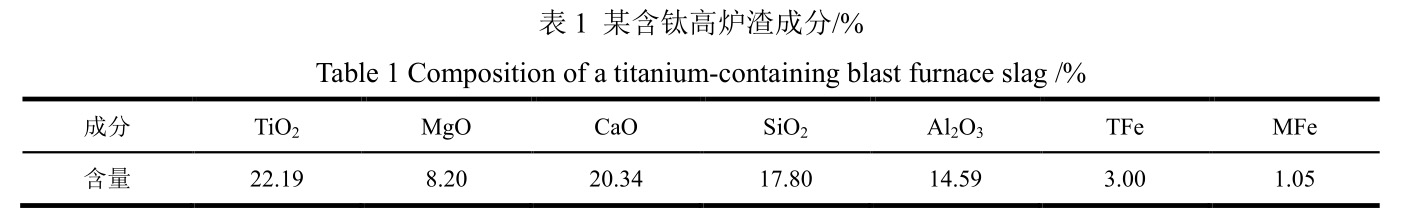

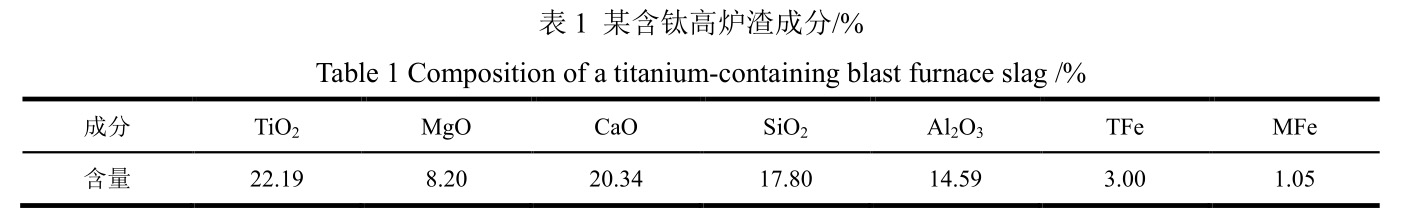

由圖 2 可知含鈦高爐渣制作水泥和混凝土的流程。將含鈦高爐渣作為水泥摻混料,加入到普通水泥中,混合均勻,制備成硅酸鹽水泥。當高爐渣中鈦含量低于 10%時,整體含鈦高爐渣與普通爐渣性能相似,可直接作為摻混料。然而,當高爐渣中鈦含量高于 10%,與普通爐渣性能有明顯的差異,會嚴重影響到最終水泥成品的性能。故需按一定比例加入至普通水泥中,最終形成硅酸鹽水泥 [12] 。在膠結料中加入含鈦高爐渣,改變膠結料中不同原料的比例,形成新的膠凝材料,再將其與集料混合均勻,最終形成混凝土。此方法配置出的混凝土性能優于傳統混凝土,其力學的性能優異 [8] 。

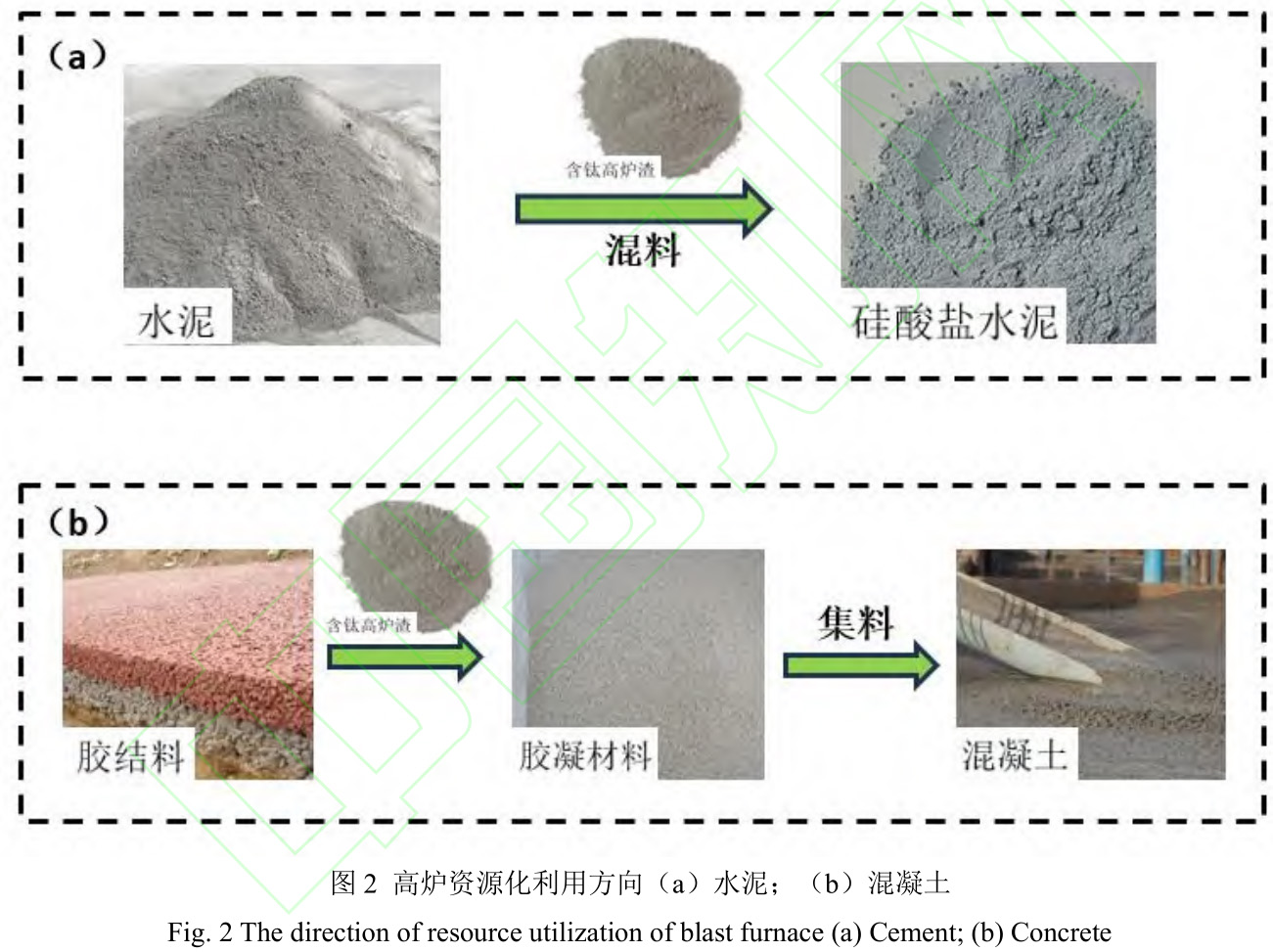

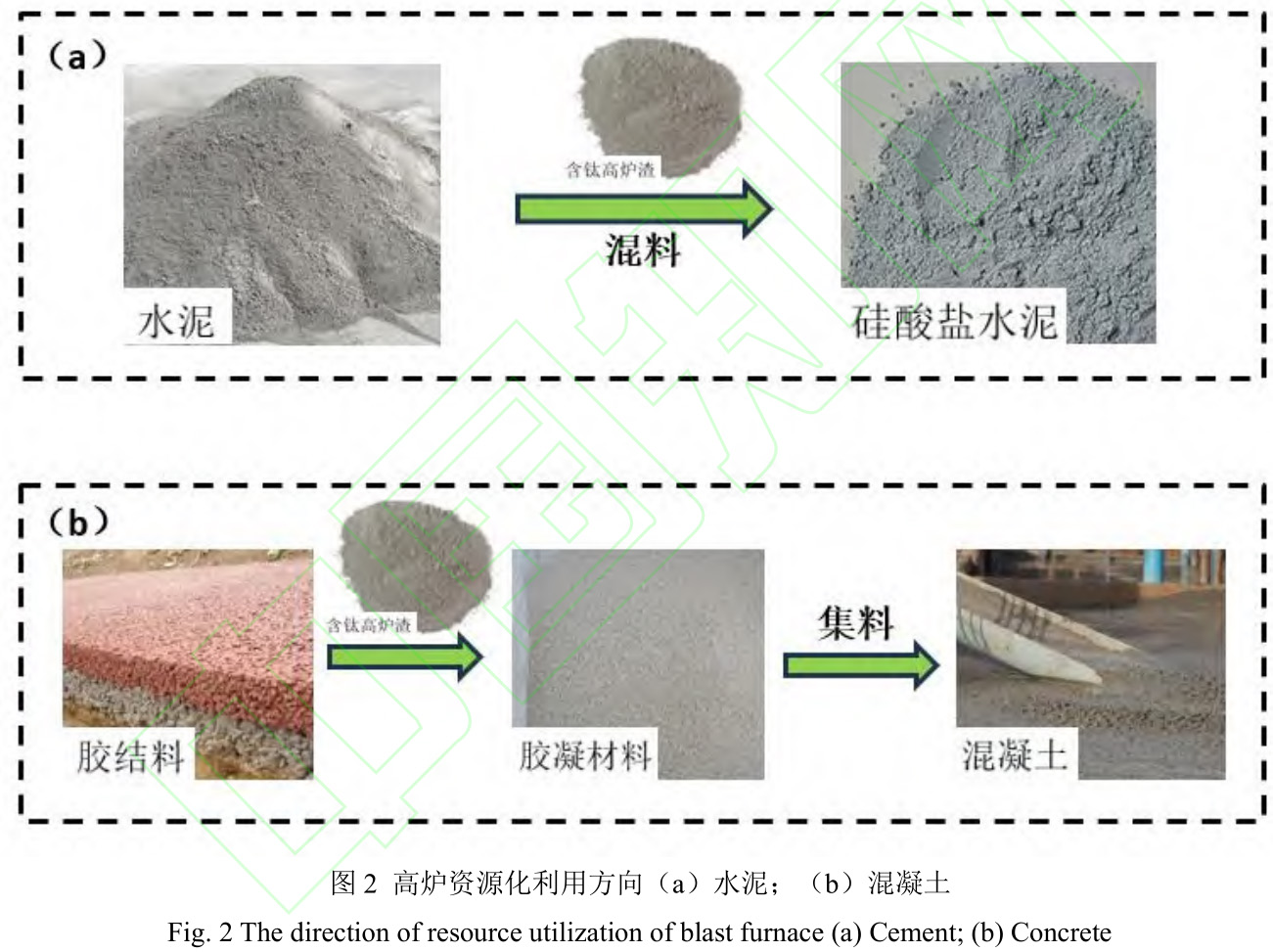

含鈦高爐渣生產微晶玻璃的工藝流程如圖 3 所示 [13] 。圖 3(a)熔融法所示,含鈦高爐渣加入形核劑,在高溫情況下進行熔化和均化,并形成玻璃熔體。再進行澆注成型形成基礎玻璃素坯。隨后對其進行退火和熱處理最終形成微晶玻璃 [14-17] 。圖 3(b)燒結法所示,熔融燒結是將玻璃熔體進行水淬、篩分形成基礎玻璃,再壓延成型為基礎玻璃素坯,最后對其進行熱處理,制成微晶玻璃。直接燒結是將含鈦高爐渣直接燒結形成基礎玻璃素坯,再對其進行熱處理,最終形成微晶玻璃。

由圖 3 知,熔融法與熔融燒結法兩者都要進行二次加熱,兩者區別為成型的方式不同,熔融法為澆注成型,而熔融燒結法為壓延成型,最終微晶玻璃的形成都要受到磨具的影響。

而這兩種方法與直接燒結法最大的區別就是直接燒結法只需進行一次加熱,沒有高溫熔融,大大節省了能源。其中熔融法相較于燒結法,其微晶玻璃的氣孔較少,其力學性能優于燒結法形成的產品。

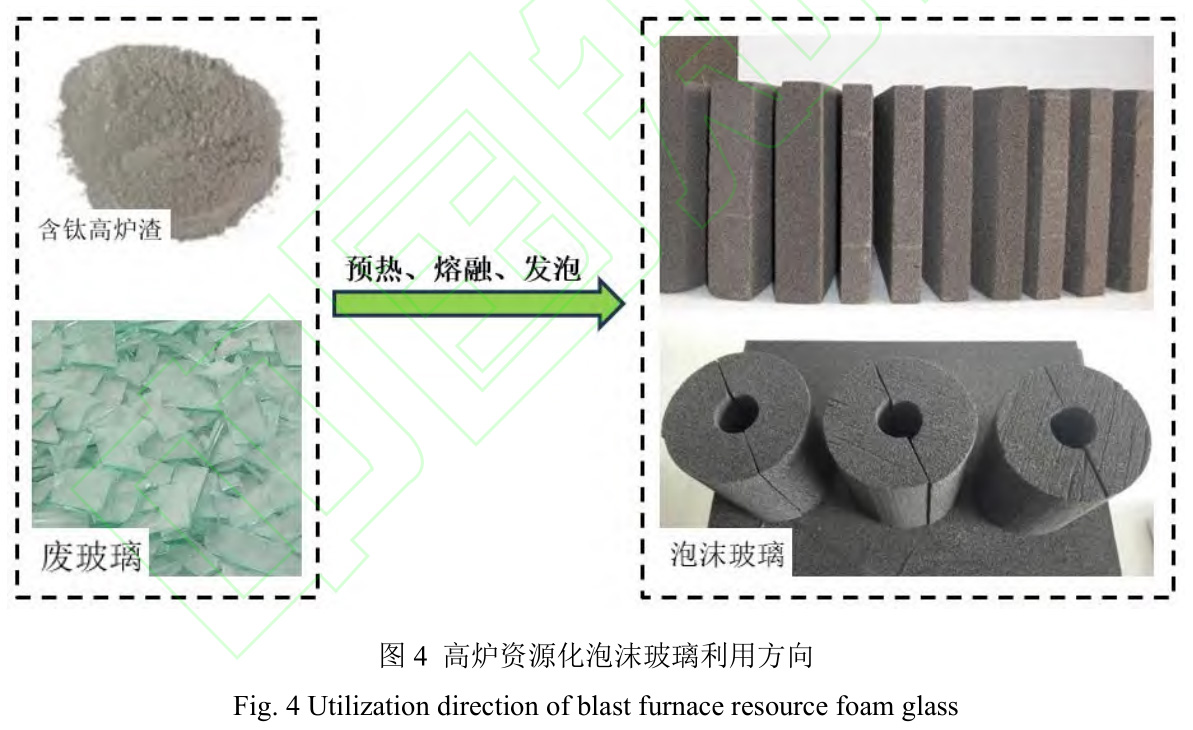

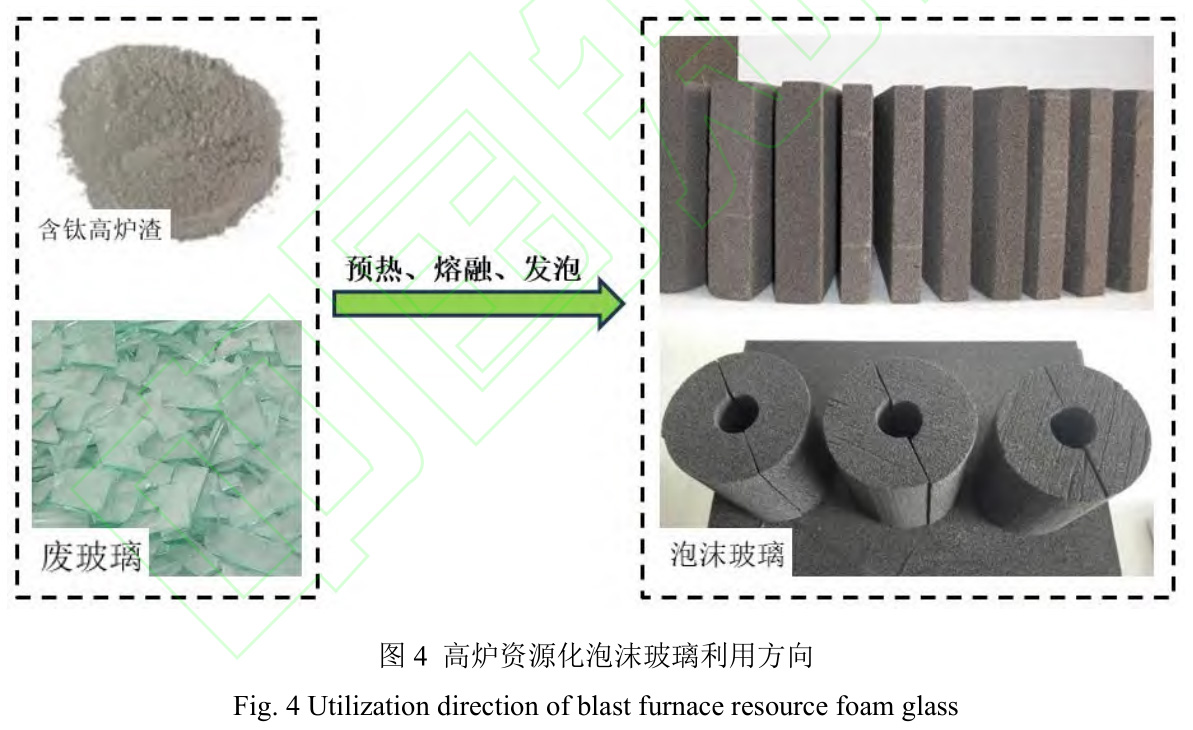

泡沫玻璃的工藝流程如圖 4 所示。廢玻璃與含鈦高爐渣作為原料,經過預熱、熔融、發泡、退火等工藝,制造了導熱性能差、孔徑大小均勻的泡沫玻璃。其作為吸音絕熱物質,具有顯著的隔熱,疏水,微氣孔等特點,經常應用在隔熱磚、板中。

由此可知,含鈦高爐渣資源化利用有很多方向。例如,制作混凝土、水泥、微晶玻璃和泡沫玻璃等建筑材料。然而,這些方法存在缺陷:一是使用這些方法對含鈦高爐渣進行資源化利用時,沒有充分利用含鈦高爐渣中的金屬元素,造成了資源上的的浪費。二是建筑材料沒有什么附加值,產生不了大的經濟效益。

1.2 含鈦高爐渣高附加值利用

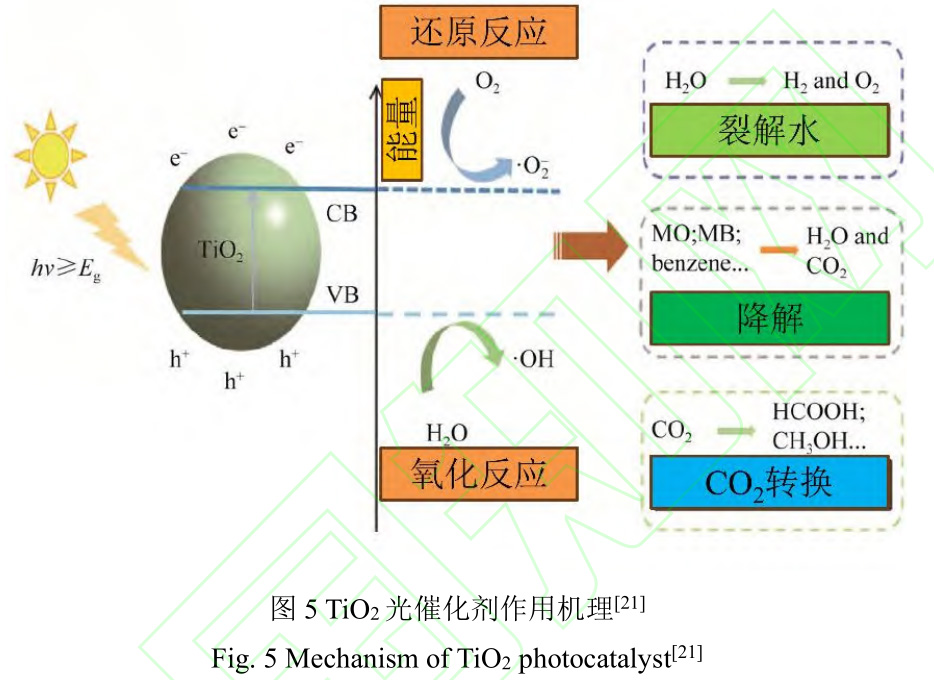

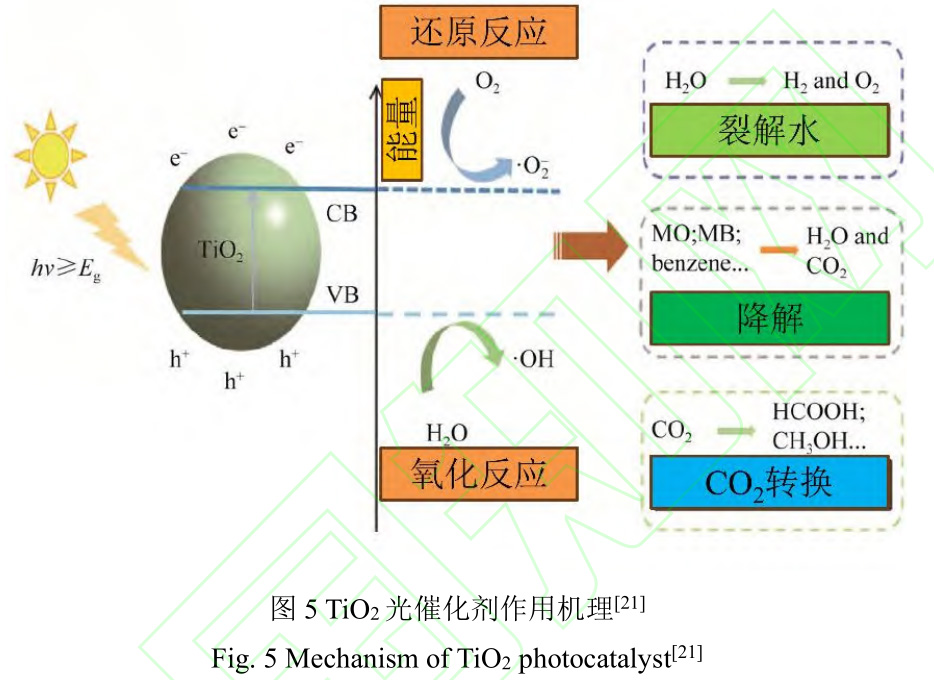

二氧化鈦光催化劑機理如圖 5 所示。TiO2 中被束縛的電子要成為自由電子或者空穴,必須獲得最小能量值為 3.2 e V。當二氧化鈦通過對光的吸收而收集的能量(h v )能使其跨過帶隙的寬度(E g ),二氧化鈦自由空穴存在的能帶(VB)中電子受到刺激,進行躍遷行為,到達自由電子存在的能帶(CB),生成了新電子 (e–),空穴(h+)將會在 VB 中出現,帶正電荷。

二氧化鈦最終出現了空穴–電子對。

在空間電場范圍內,高能導帶的電子轉移到 TiO2 催化劑表面,會與其周圍的 O2 發生還原反應,生成產物 O2- ,低能價帶的空穴也會與其附近的 H 2 O 發生反應生成產物 OH - 。在 TiO2表面會生成的活性基團能夠降解有機的污染物,使其轉化為 H2 O、CO2 。之后水和二氧化碳在催化劑表面被反應生成 H2 、O2 和甲酸、甲醇、乙醇等化合物。

含鈦高爐渣能夠具備光催化活性的關鍵之處在于其中的鈦元素。楊合等 [18-19] 通過摻雜蘊含稀土元素的 CeO2 ,Y 2 O 5 等氧化物來提高含鈦高爐渣對甲基藍和含酚廢水的光催化能力。

雷雪飛等 [20] 通過將比例不同的硫酸銨加入至含鈦高爐渣,形成了具有硫酸鹽的鈣鈦礦型的含鈦高爐渣催化劑,用于降解六價的鉻廢水。

綜上所述,含鈦高爐渣所具有的光催化性能能夠用來降解廢棄物,保護環境。由此可得,利用含鈦高爐渣的光催化性能是一種具有高附加值的方法,能夠充分發揮渣中的 TiO2 作用。但是,由于含鈦高爐渣較差的光催化性能,其只能處理較為單一的廢水。含鈦高爐渣中含有豐富的金屬和非金屬離子,對含鈦高爐渣光催化性能還需要深入的研究,距離大規模工業化還有段距離。

含鈦高爐渣制備硅鈦合金的工藝流程在下文展示。侯世喜等 [22] 、李祖樹等 [23-24] 將含鈦高爐渣制備成硅含量為 28.4%~32.5%的合金,在此過程中新型還原劑起到了重要作用。鄒星禮等 [25] 使用含鈦高爐渣制作陰極材料,碳飽和銅液作為陽極材料,CaCl 2 熔鹽作為電解質來制備 Ti x Si y 系列合金。在此過程中,需要保持 1100 ℃的溫度,3.5~4.0 V 的電壓,并持續 2~8h。

綜上所述,含鈦高爐渣可以通過添加還原劑或電解法生產出性能合格的硅鈦合金,能用于特殊鋼冶煉,具有很高的附加值。但是,鈦硅合金種類偏少,可應用的市場范圍較小,需求量較低,難以從根源解決問題。

2 、含鈦高爐渣處理工藝

2.1 含鈦高爐渣低附加值處理工藝

2.1.1 水淬法

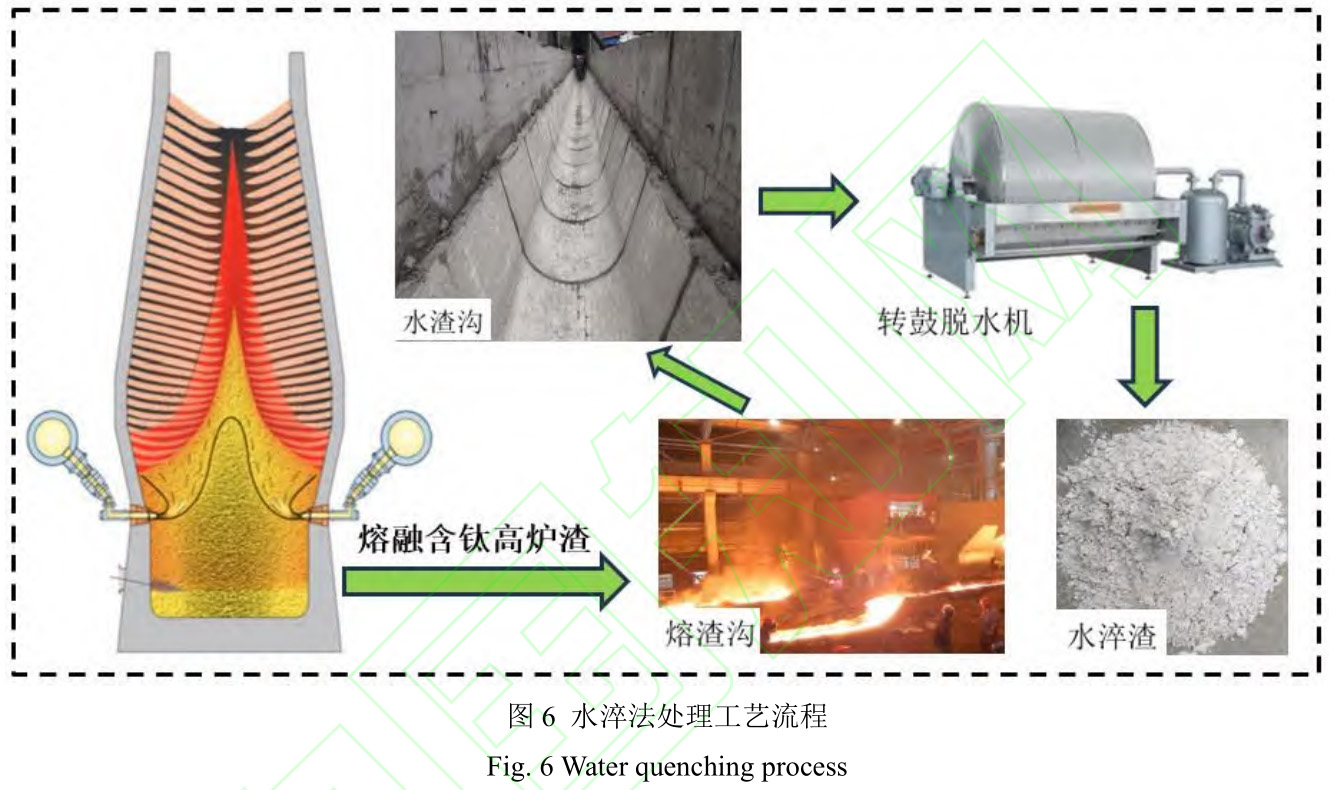

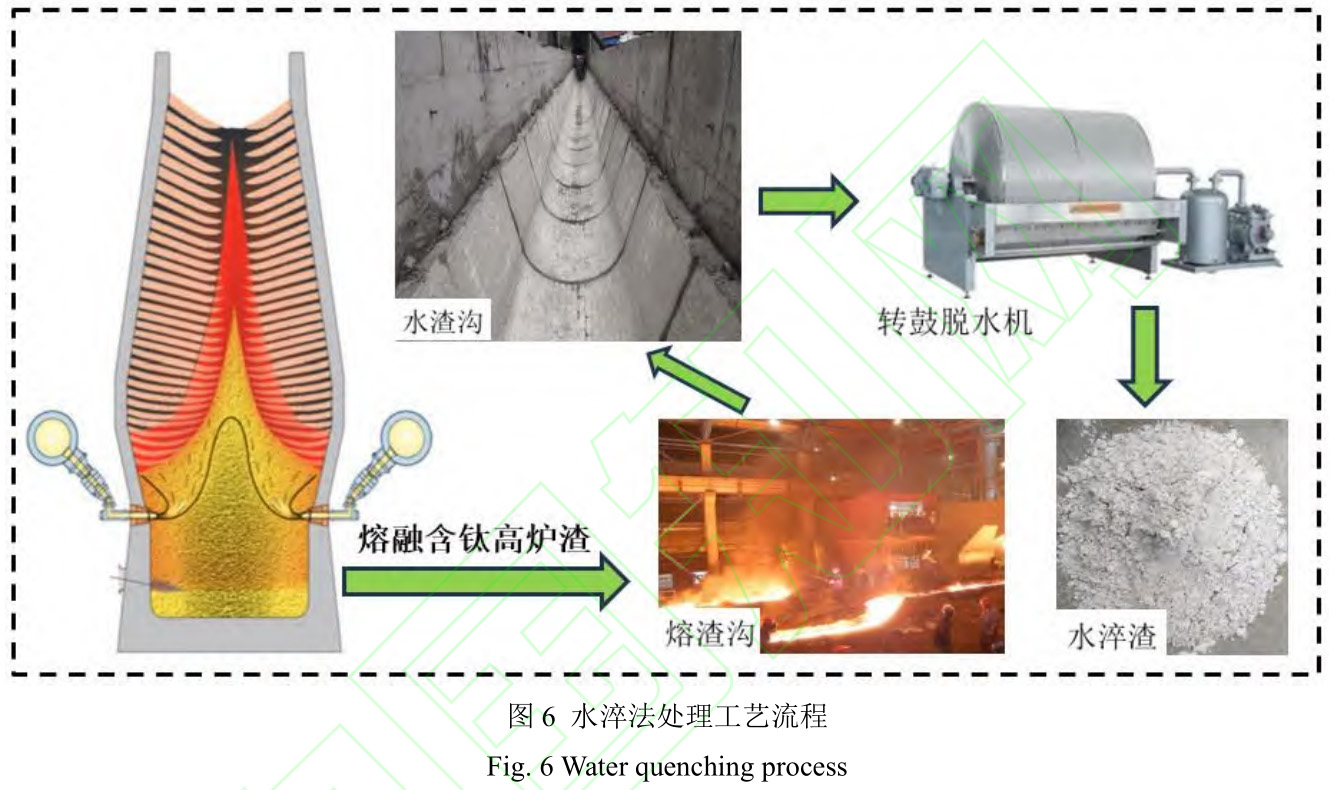

水淬法的工作流程如圖 6 所示 [26] 。高溫液態含鈦高爐渣在高爐鐵口出渣的過程中使用高速水流對其進行分割、擊碎,當高溫液態含鈦高爐渣遇到高速水流進而急速冷卻時,高爐渣會由于應力集中而發生收縮行為,促進含鈦高爐渣的粉化、破碎,高速水流促使含鈦高爐渣發生粒化行為。含鈦高爐渣液水淬處理時,對熔渣的控制主要取決于水的操控,水淬法的關鍵是保證渣徹底粒化。

水淬法占用較小的場地面積,需要較少的投資,對環境的污染程度較輕。但其存在發生爆炸的風險,無法保證渣粒度的均勻性,只適合單一液態渣的處理,且沒有對含鈦高爐渣中金屬元素有效利用,沒有什么附加值,產生不了大的經濟效益。

2.1.2 風淬法

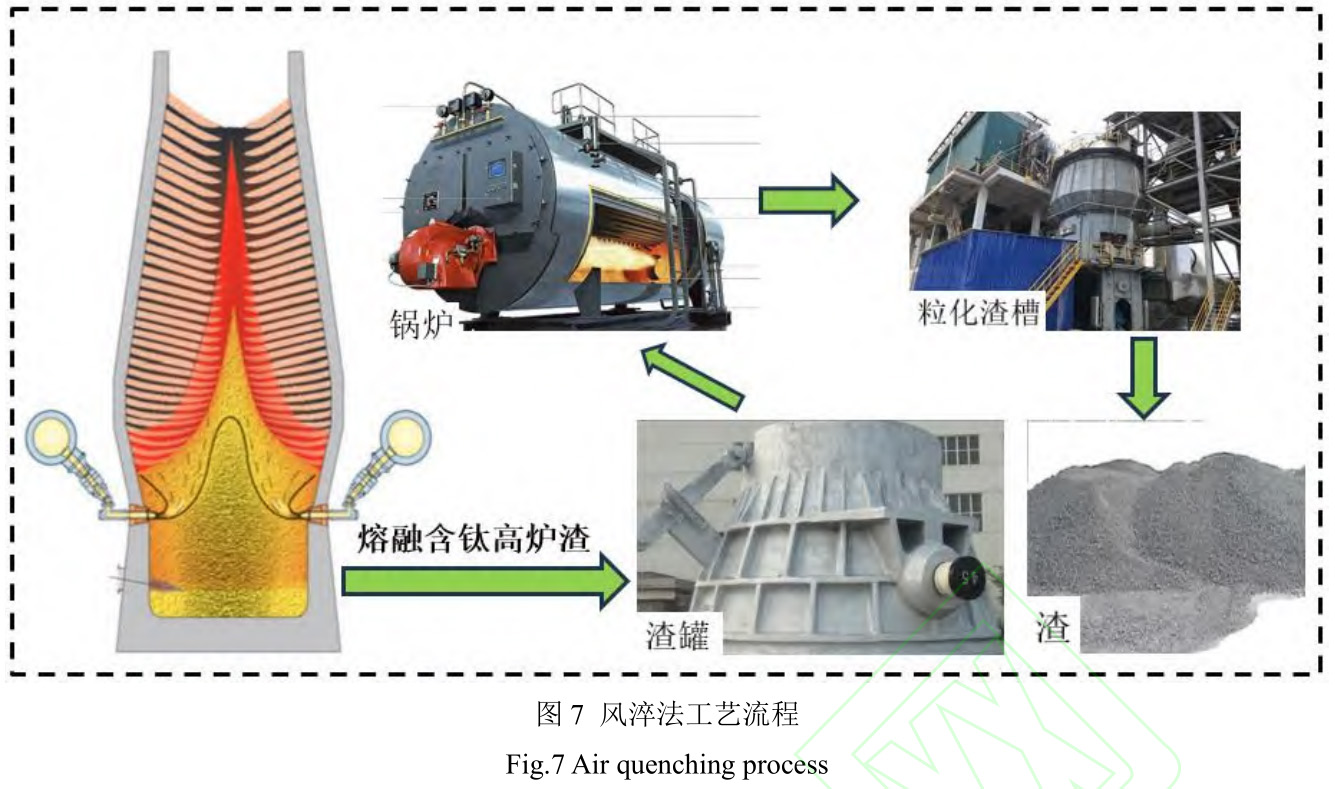

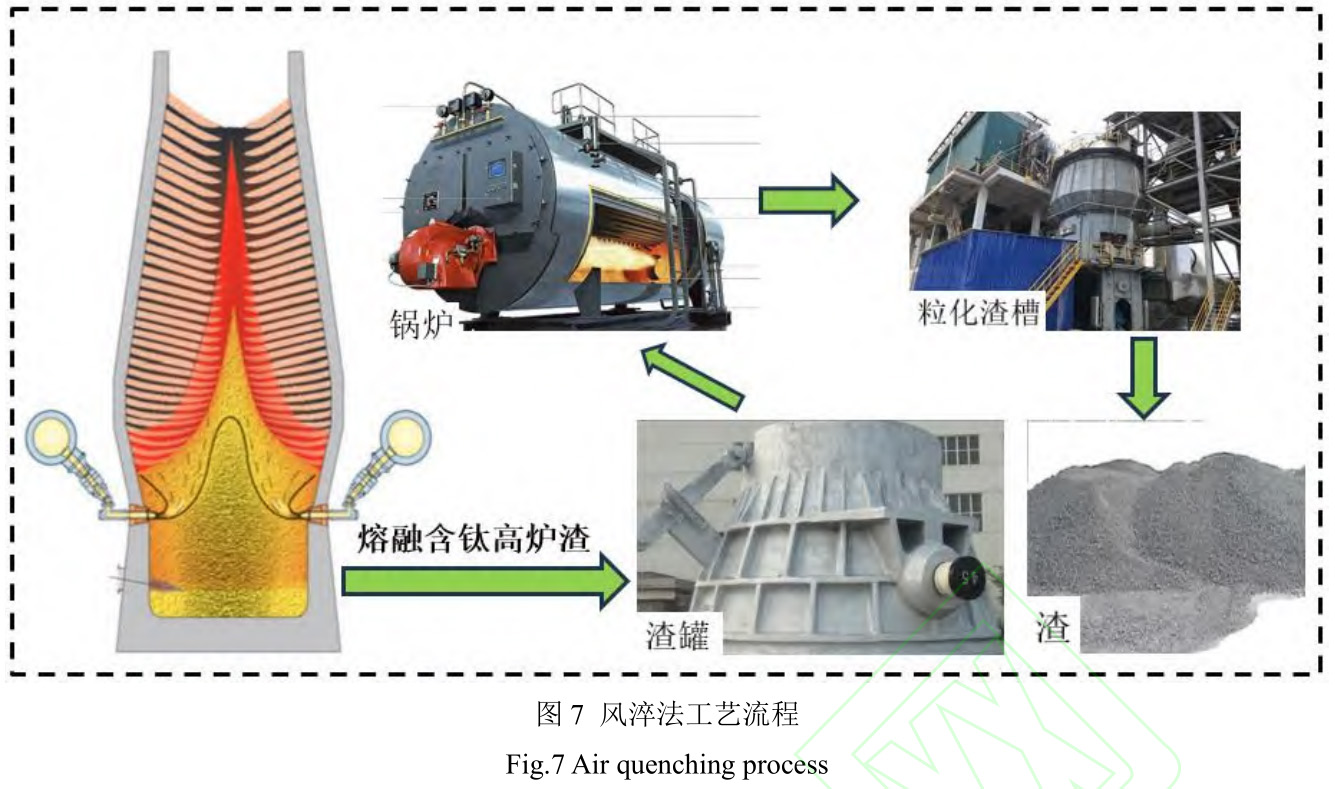

高爐渣風淬工藝流程如圖 7 所示 [27] 。渣罐被高爐渣裝滿,通過傾翻支架將高爐渣液傾倒至中間包,隨后通過鍋爐,含鈦高爐渣的熱量通過熱輻射被鍋爐管吸收,進而對水加熱,將產生的蒸汽統一被收集。含鈦高爐渣最后傳輸至粒化器,其釋放的高速氣流會將高爐渣擊碎,且高爐渣表面存在著張力,高爐渣液最終形成半徑 1 mm 左右的球狀顆粒,并被皮帶走。

風淬法可以在完成對高爐渣資源回收的前提下,在鍋爐處實現對高爐渣余熱的回收利用,對比其他處理工藝,能夠進一步加強對高爐渣資源的回收利用。風淬法相較于較為類似的水淬法,具有更高的安全系數,生產效率更為高效,整體工藝流程簡單,前期投入成本和后期維護成本相對較少。但是,還是沒有對含鈦高爐渣中金屬元素進行有效利用。

2.2 含鈦高爐渣高附加值處理工藝

2.2.1 硫酸法處理工藝

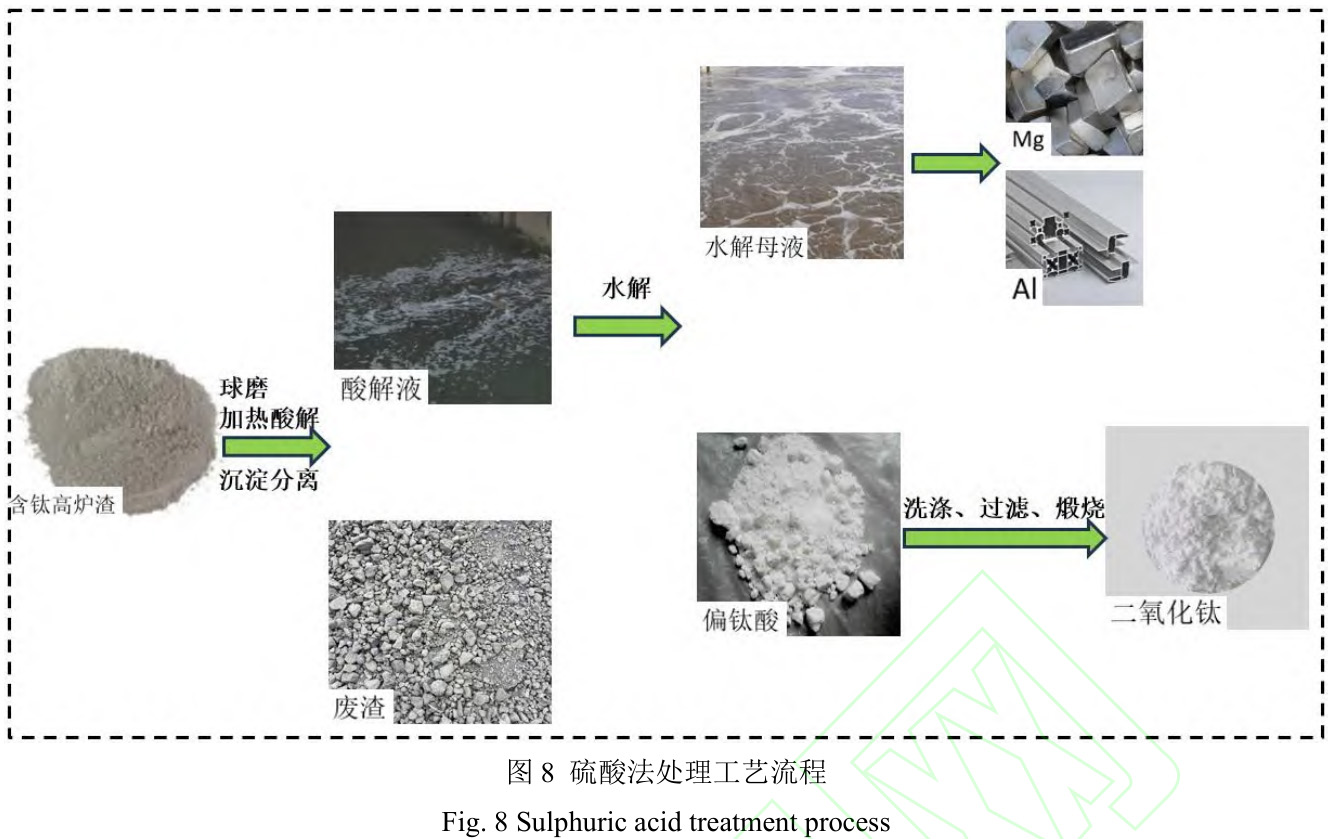

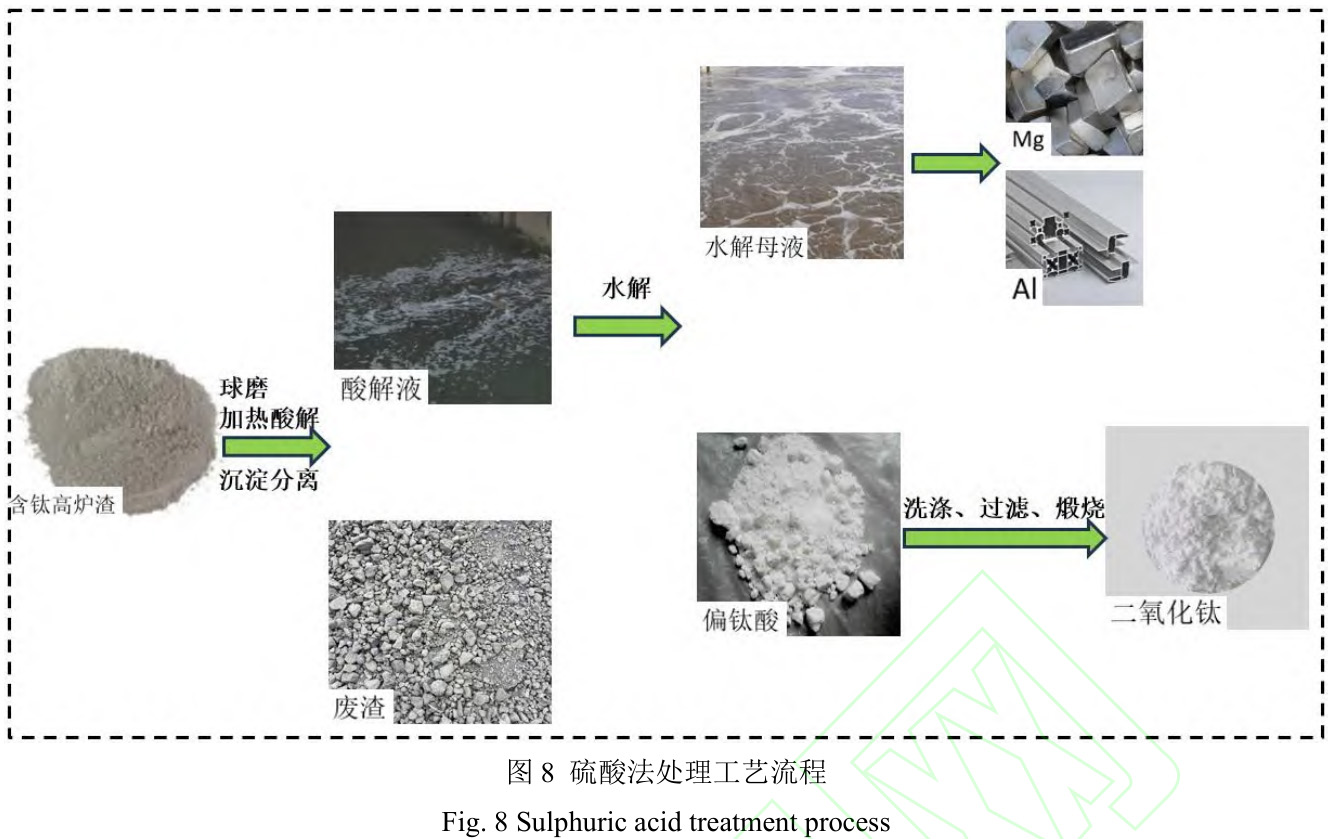

由于 TiO2 只能與濃硫酸反應而不能與鹽酸反應,可以使用硫酸法處理含鈦高爐渣。硫酸法 [28] 是將含鈦高爐渣與濃硫酸混合,兩者之間會發生反應,將含鈦高爐渣中鈦化合物反應成鈦離子,并進入液體中,隨后對其水解形成偏鈦酸,將其通過洗滌、過濾和煅燒等措施形成鈦白粉,如式(1)、式(2)、式(3)所示。

2 + H2 SO4 = TiOSO4 + H 2 O (1)

TiOSO4 + 2H 2 O = H2 TiO3 + H2 SO4 (2)

H2 TiO3 = TiO2 + H 2 O (3)

硫酸法浸出的工藝流程如圖 8 所示。硫酸與 TiO2 反應,從而生成硫酸氧鈦,硫酸氧鈦再經水解生成偏鈦酸,偏鈦酸經過煅燒后最終可以得到鈦白。Mg、Al 等雜質元素與硫酸反應進入液相,在硫酸氧鈦水解時與之分離;而 Ca、Si 等元素則進入渣相。

硫酸法可以將含鈦高爐渣中的鈦分離提取出來,但由于 TiO2 在含鈦高爐渣中含量較低,而雜質元素占比很高,超過了 70%。這導致使用硫酸法提鈦時,需要消耗大量的酸,且擁有復雜的工藝,生產的成本也高,產生的廢酸和尾渣多,對環境造成嚴重,且使用硫酸法浸取含鈦高爐渣時,酸解和水解反應過程復雜,無法確保 TiO2 產品的質量穩定。

2.2.2 稀鹽酸處理工藝

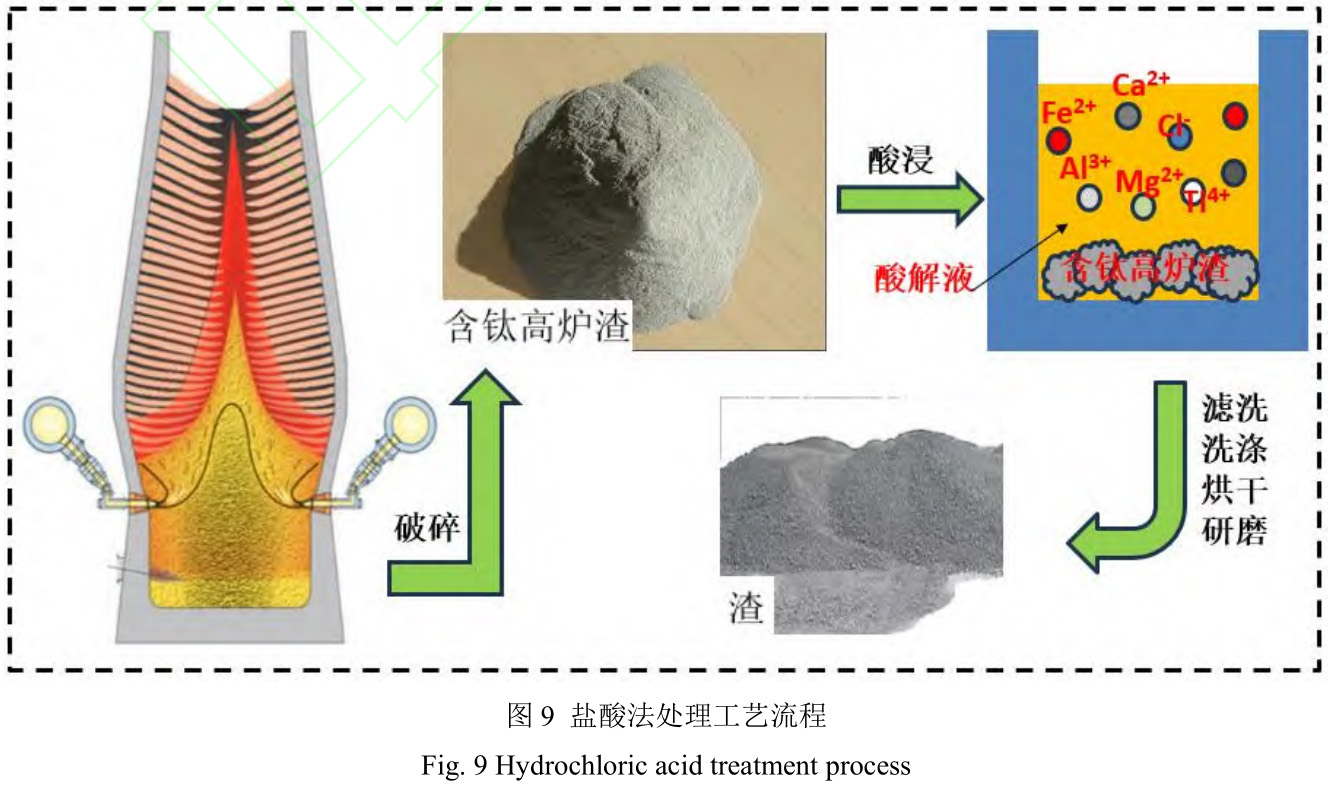

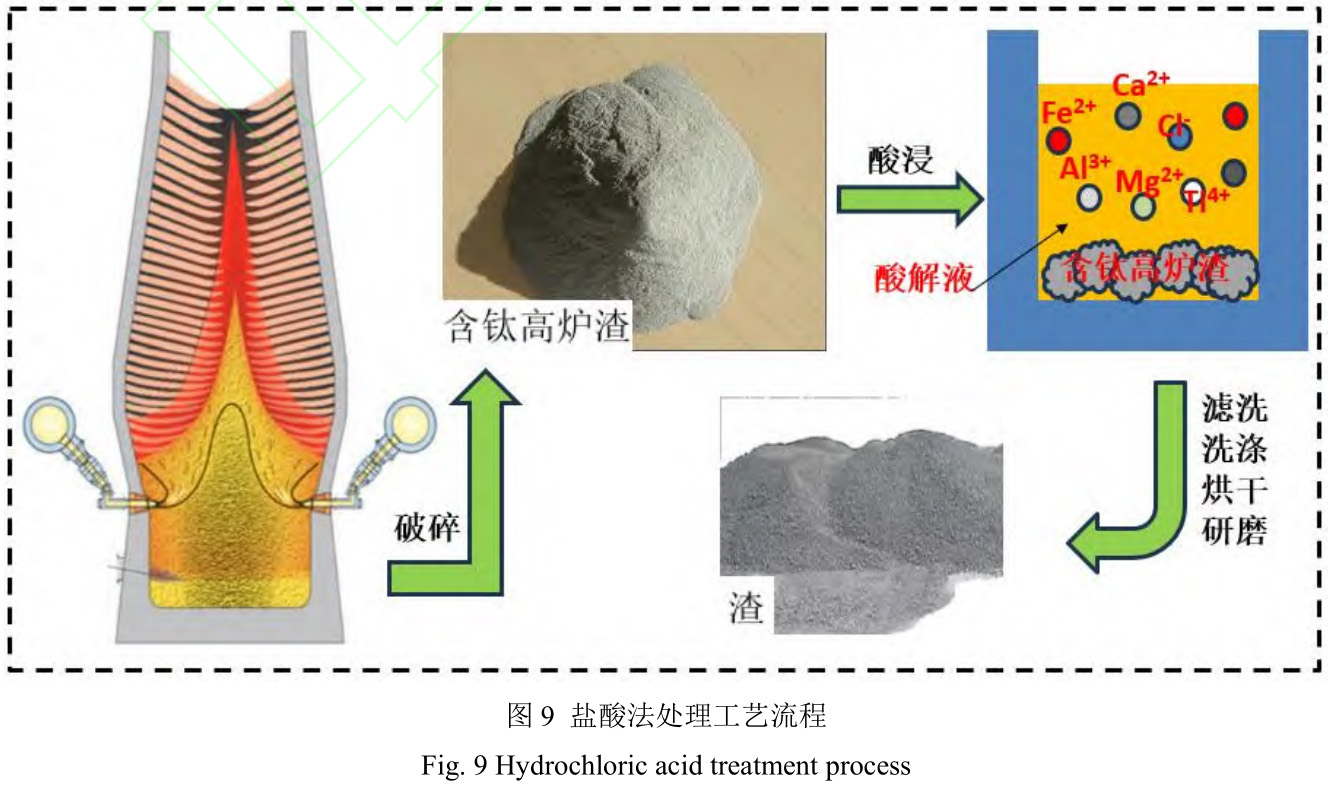

在含鈦高爐渣進行酸解液處理,在其酸解液中,含有 Fe、Al、Ca、Mg 等金屬離子和Cl 離子,其中 Fe、Al 等組分存在較高回收價值,Cl 離子不經處理排放會對環境造成破壞。

稀鹽酸法的工藝流程如圖 9 所示。將含鈦高爐渣加入到存在純鹽酸的密閉容器中,并用磁力攪拌加劇反應的發生,對容器進行加熱到預定溫度。經過一定時間的反應,對其進行過濾,將過濾出來的濾渣通過去離子水洗滌,在進行研磨、烘干處理,最終得到酸浸渣。稀鹽酸法避免了處理高爐渣需要高壓、氯氣和高溫等要求,可以使處理成本下降和減少對環境的破壞 [29] 。

2.2.3 堿熔鹽法處理工藝

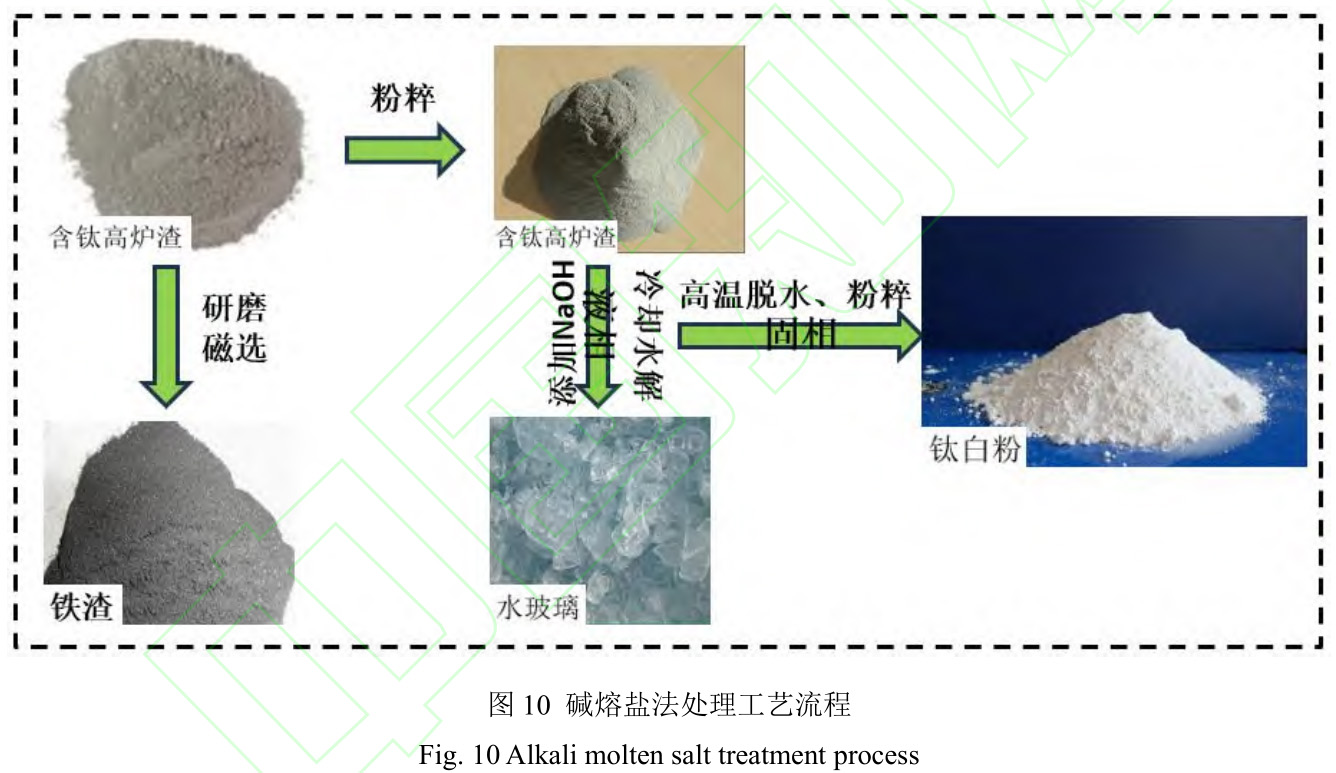

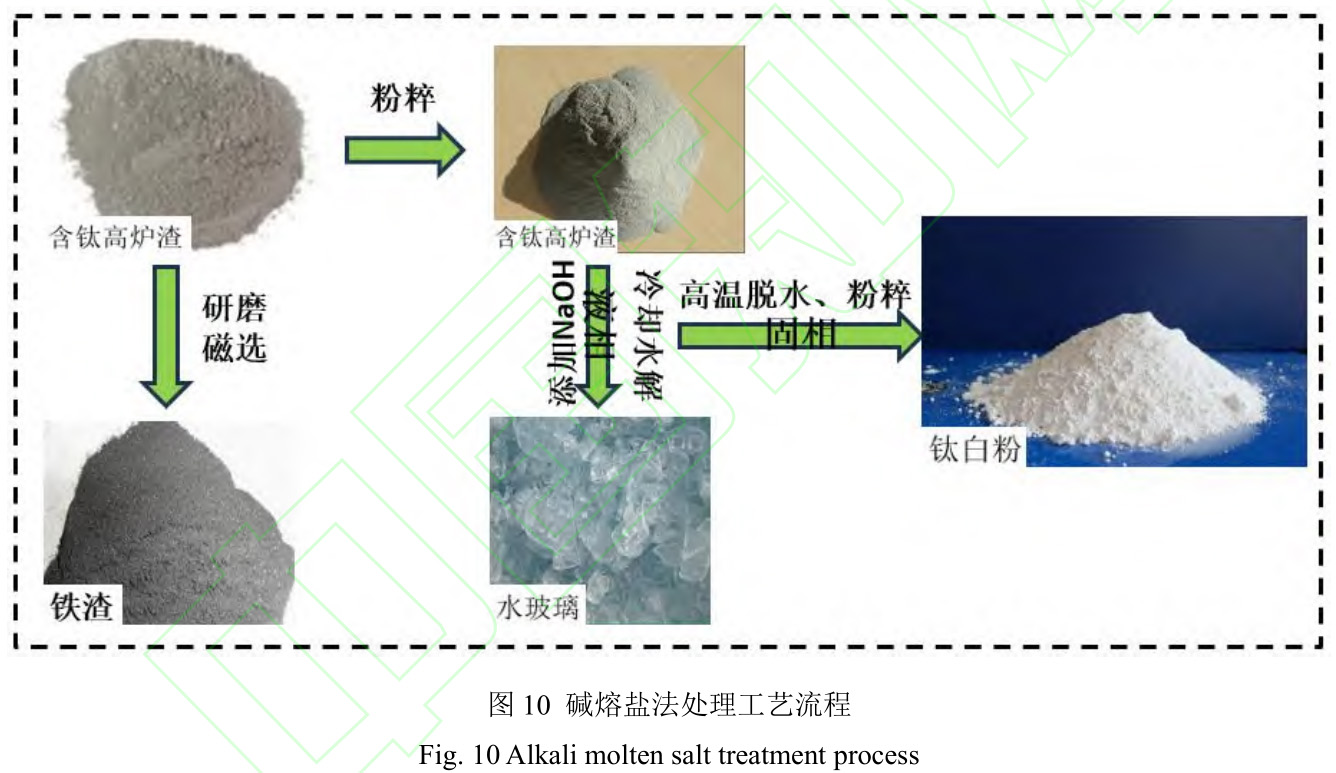

堿熔鹽法 [30] 的原理是由于在高溫下渣中含鈦物質與強堿會發生反應,形成偏鈦酸、鈦酸鹽,再對其進行水浸、水解和煅燒等操作,最終可以得到鈦白粉。發生的反應如下:

TiO2 + 2NaOH = Na 2 TiO3 + H 2 O (4)

Na 4 TiO4 + 4H 2 O = H 4 TiO4 + 4NaOH (5)

H 4 Ti = TiO2 + 2H 2 O (6)

堿法提鈦工藝流程如圖10所示。堿法提鈦原理就是在含鈦爐渣中加入渣鈦分離劑NaOH或 Na 2 CO3 等,利用提取出來的鈦生產鈦白粉。先將含鈦高爐渣粉碎后,再往含鈦高爐渣粉末中添加 NaOH 或 Na 2 CO3 ,將其放入高溫爐中進行反應,將高溫爐中的爐渣進行分離,將熔體進行冷卻水解,將固液兩相進行分離,分離出來的液相可以用于制備水玻璃等,將固相進行高溫脫水,再進行粉碎,最后加工制成鈦白粉。

堿法提鈦較之酸法,其反應產物的利用率較高,且污染較少。但堿法提鈦火法反應溫度較高,大多在 1000 ℃以上,較危險,且反應過程中 NaOH 易揮發,容易腐蝕生產設備。

2.2.4 高溫選擇性結晶分離法處理工藝

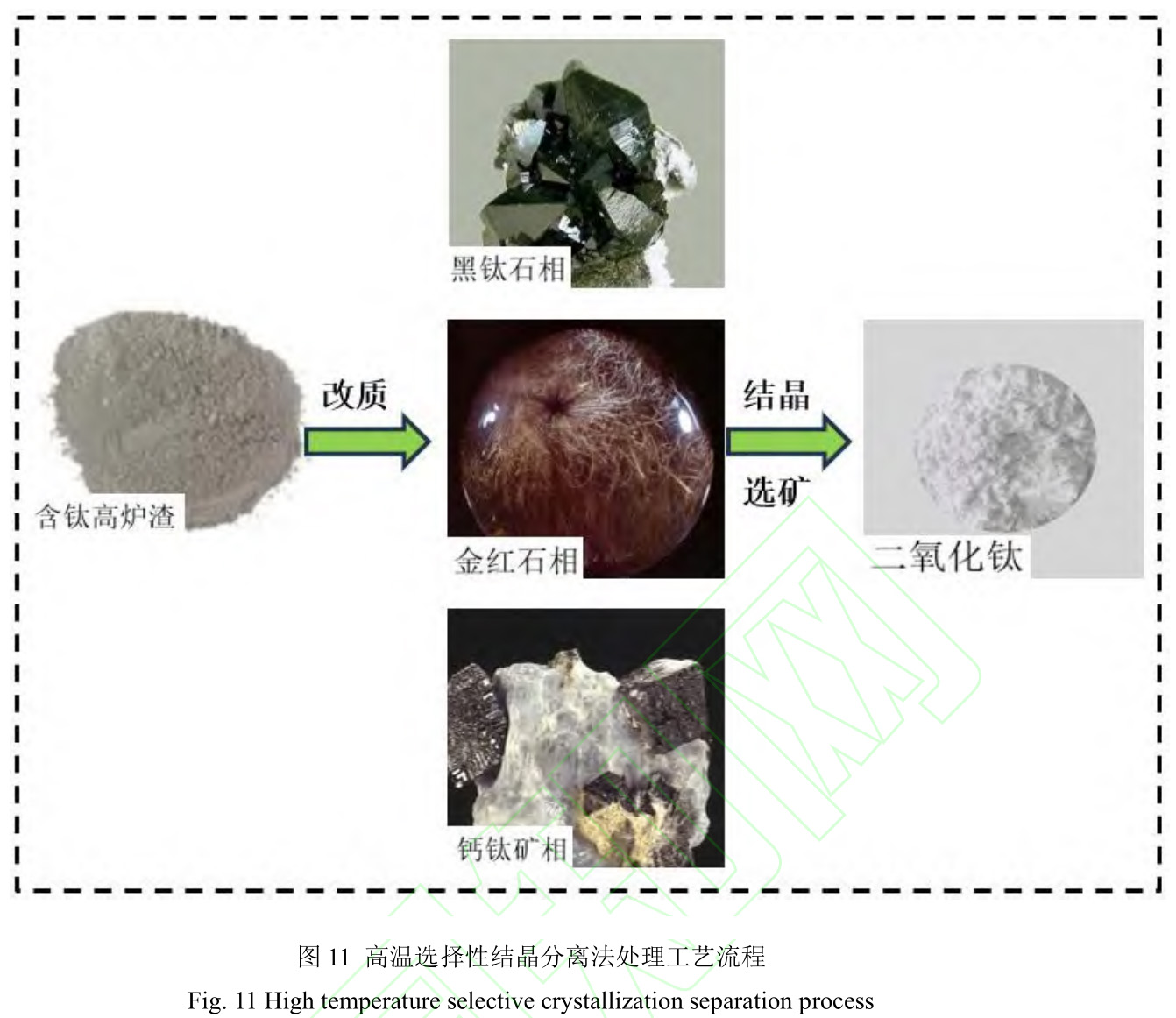

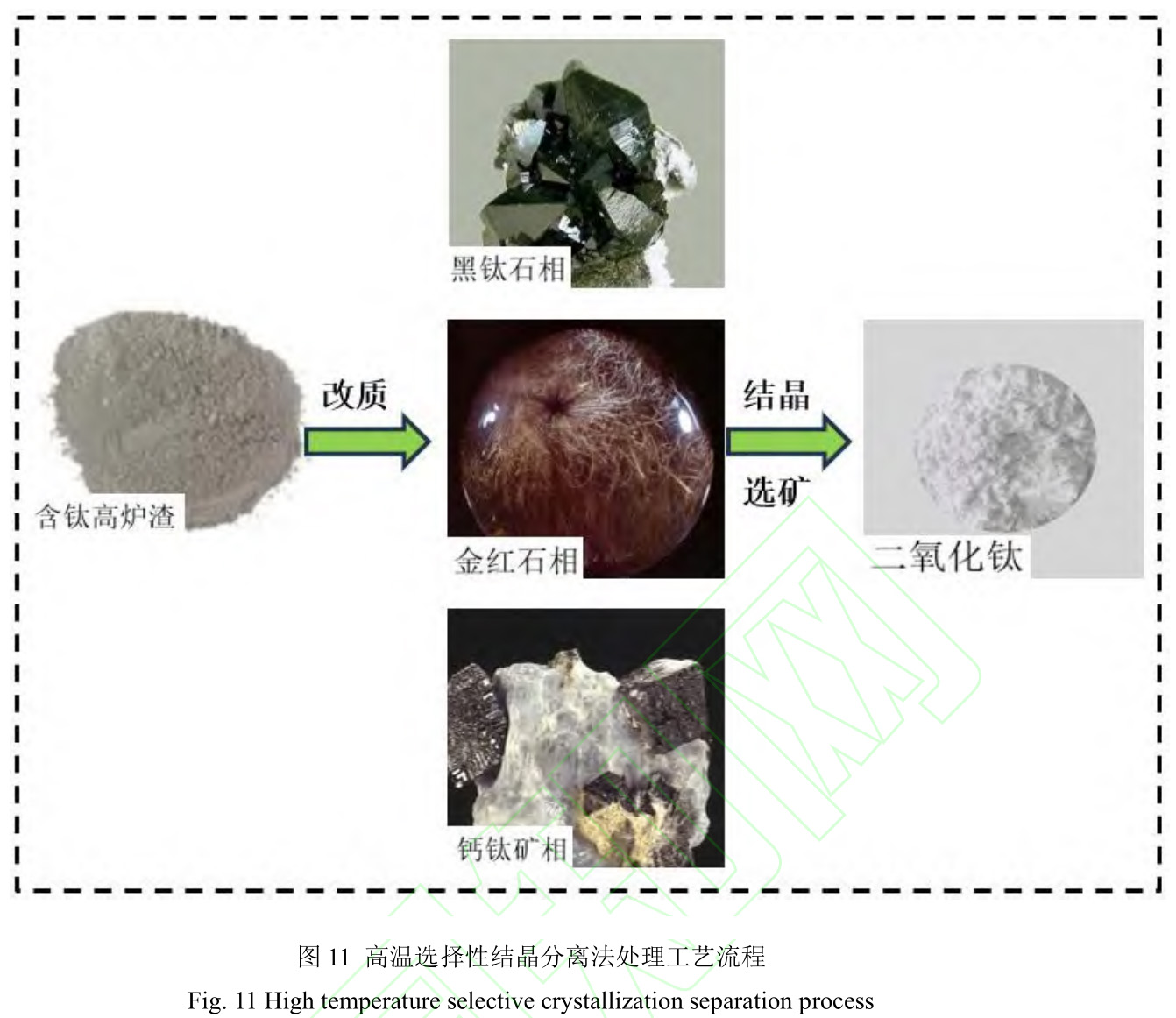

高溫選擇性結晶分離法是針對復合礦冶金渣綜合利用的一種新技術,目前已成功應用于硼鎂渣中硼的合理回收。含鈦高爐渣選擇性富集與析出技術的基本原理為:通過改變條件,使得鈦組分富集到鈦富集相(如鈣鈦礦、金紅石、黑鈦石等)中 [31] ,然后控制其冷卻條件,促使鈦富集相析出長大,最后確定分離工藝,確定相對應的技術參數,促進基體相和鈦富集相的分離,其工藝流程如圖 11 所示。

將鈦富集到鈣鈦礦或黑鈦石中進行選擇性結晶。但鈣鈦礦大多通過樹枝或骨架狀析出晶體,鈣鈦礦晶體的整體尺寸較大,但無法避免出現一些細小顆粒,以不規則鋸齒狀出現在不同礦相界面。且鈣鈦礦富鈦料的直接利用價值不高,去除鈣鈦礦富鈦料中的 CaO 等需要使用鹽酸,工業化條件還不成熟。黑鈦石的選擇性結晶還無法大規模應用,黑鈦石析出條件還需進一步完善。

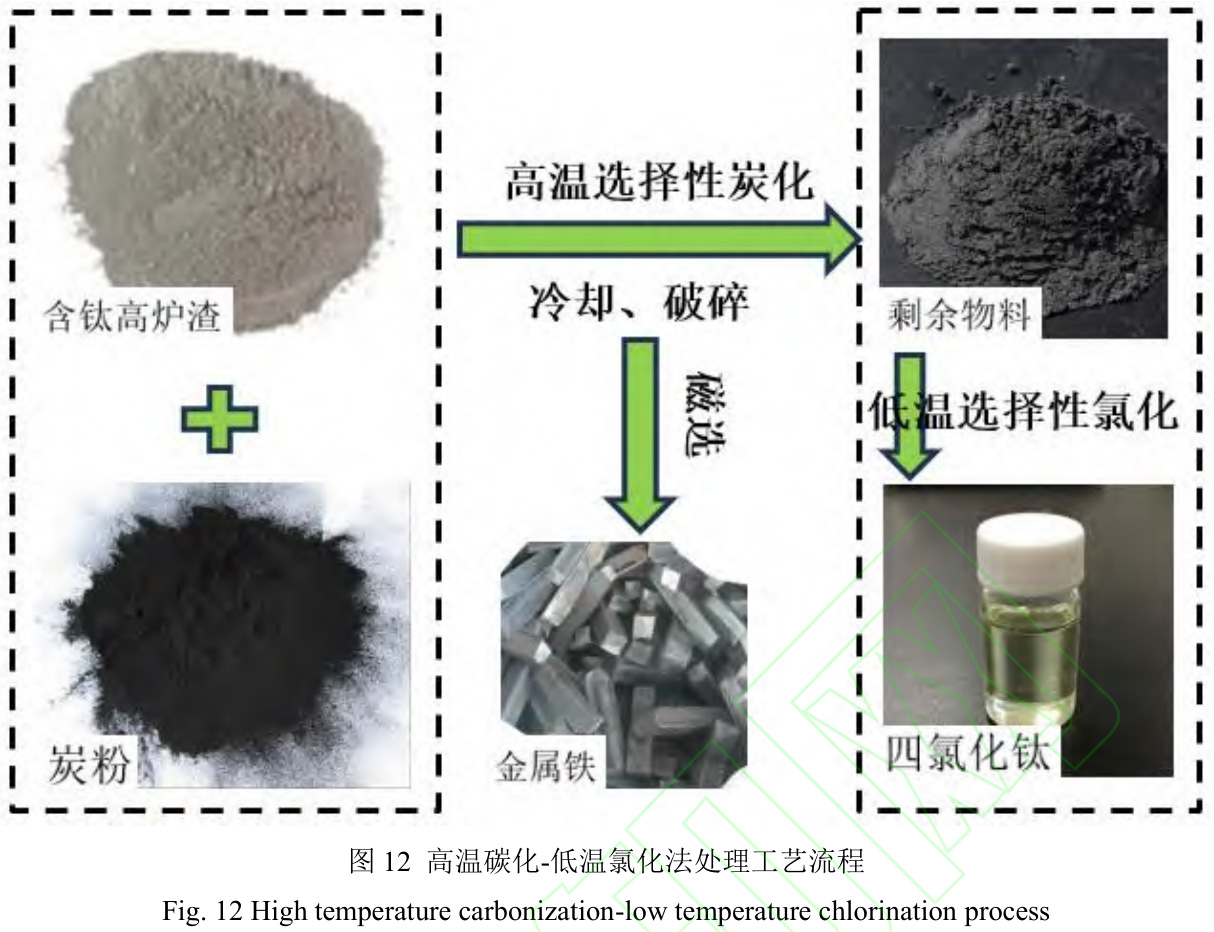

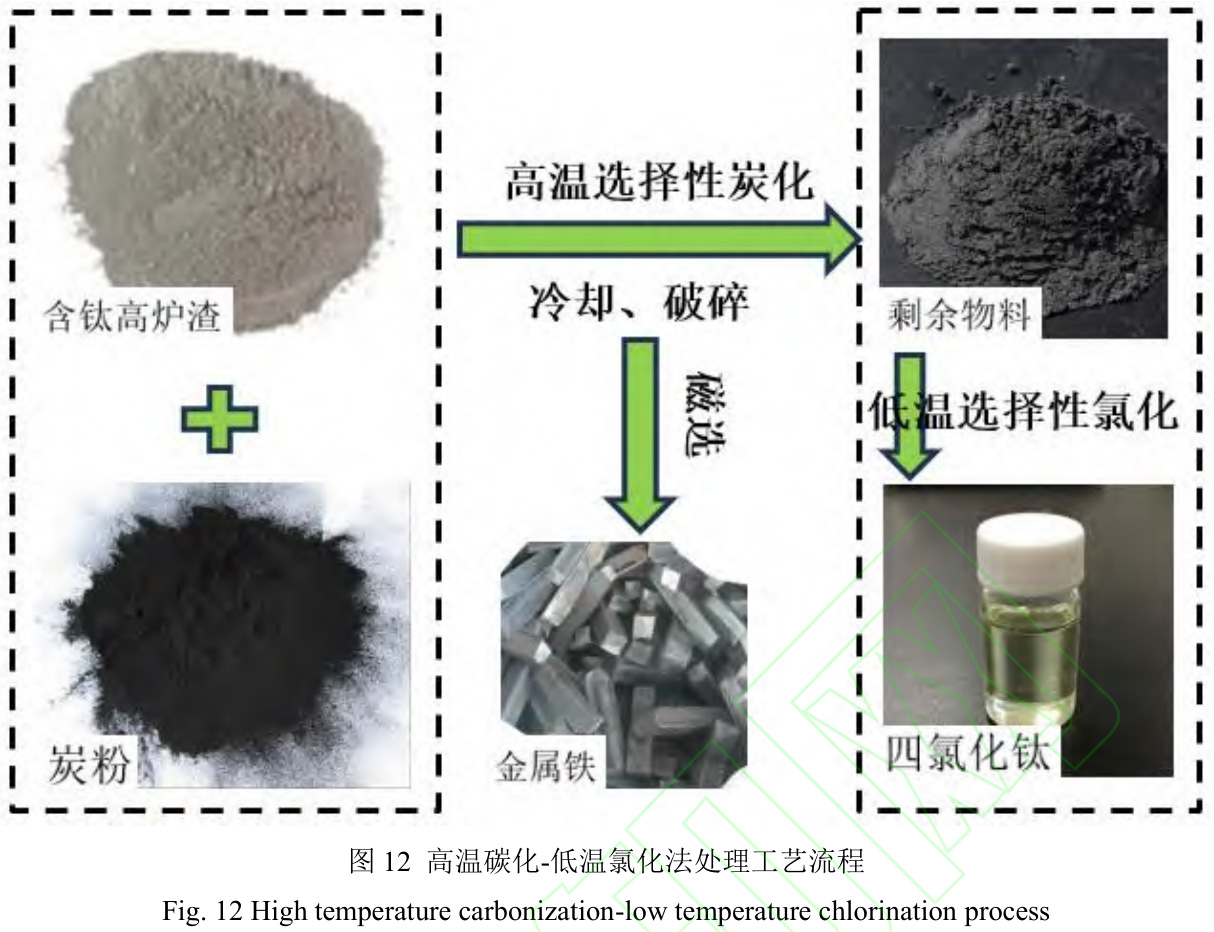

2.2.5 高溫碳化-低溫氯化法處理工藝

含鈦高爐渣碳熱還原得到的 Ti(C,N)精礦,可進一步處理得到純度較高的 Ti(C,N)。

碳氮化鈦能用于制備高級耐火材料、磨料或太陽能吸收新材料,也可以經過低溫氯化獲得TiCl 4 ,作為制備海綿鈦或鈦白的原料 [32] 。

含鈦高爐渣處于 T>1500 ℃的環境下,其中的鈦化物會與碳反應,形成 TiC。當溫度至400~550 ℃,氯氣會選擇性與 TiC 發生反應,并形成 TiCl 4 。發生的反應如式(7)和式(8)所示。

TiO2 + 3C = TiC + 2CO (7)

TiC + 2Cl 2 = TiCl 4 + C (8)

含鈦高爐渣高溫碳化-低溫氯化技術流程如圖 12 所示。含鈦高爐渣與碳粉進行熔融選擇性碳化,再進行冷卻,將其產物破碎成粉末,進行磁選,將其中金屬鐵取出,對剩余物料進行低溫性的氯化,制成粗四氯化鈦,再精致成精四氯化鈦。

高溫碳化-低溫氯化法的工藝流程短,通過對含鈦高爐渣先進行高溫選擇性碳化,之后再進行低溫選擇性氯化操作,使渣中 Ti 富集,解決了含鈦高爐渣中鈦元素資源化困難問題。

但高溫碳化、低溫氯化法的碳化、氯化的工藝還不成熟,需要繼續完善。且經過此工藝處理后的氯化殘渣與普通高爐渣成分十分相似,其利用價值較低,但是由于氯離子必須先經過洗滌除去其中含有對環境產生污染的 CaCl 2 、MgCl 2 等物質,無法進行回填。由于氯離子洗滌除去的花費較大,用于燒制水泥經濟上不合算,是導致工業化未能完成的主要原因之一。

2.2.6 鈦合金合成法

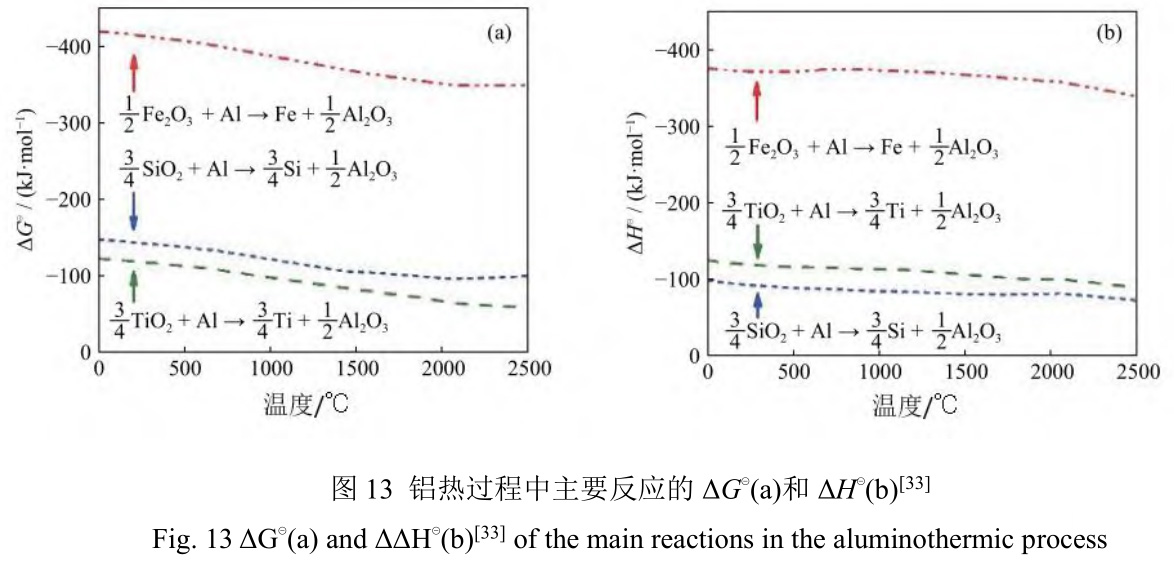

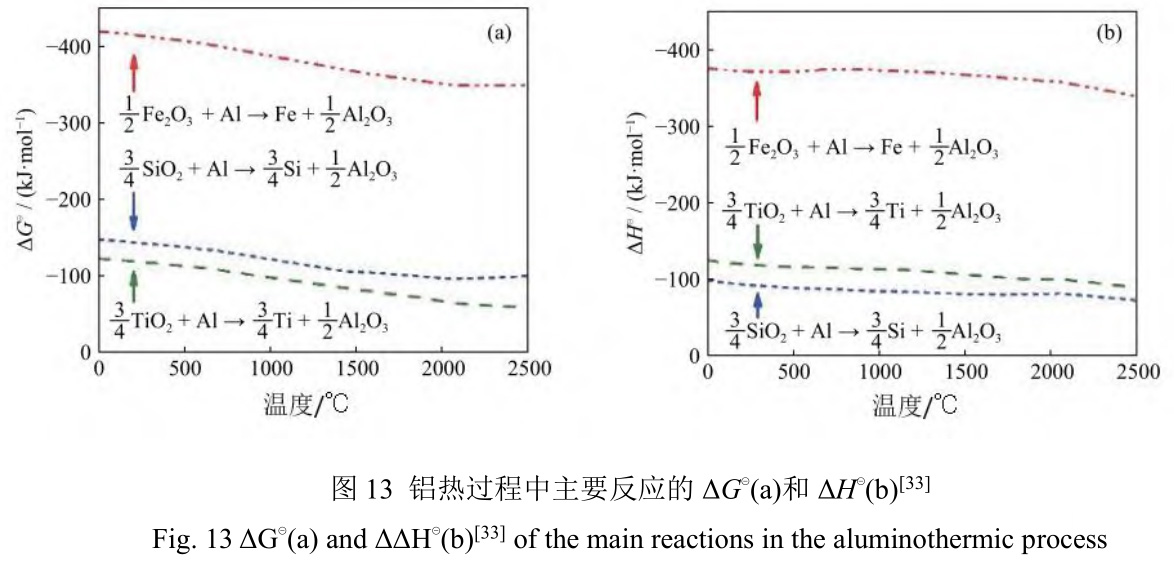

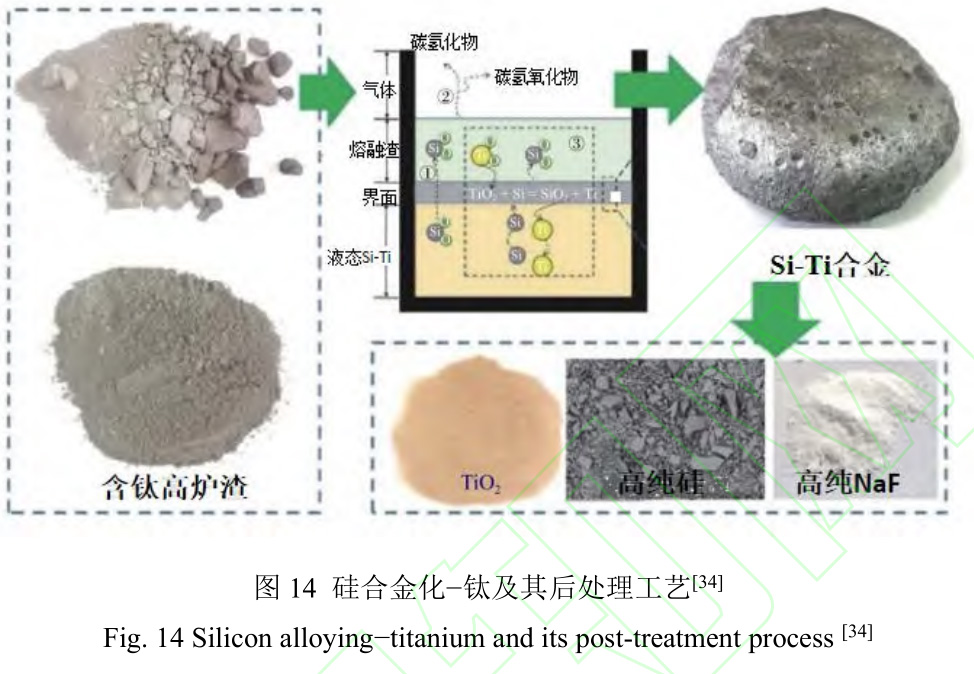

鈦-硅(Ti-Si)合金和鈦-硅-鋁(Ti-Si-Al)合金在含鈦高爐渣中均可提取。因此,通過鋁熱法和硅熱法,從含鈦高爐渣中制備鈦合金。在鋁熱過程中,添加過量的鋁作為還原劑與SiO2 和 TiO2 反應,新生成的金屬 Si、Ti 和殘余鋁可能形成 Ti-Si-Al 合金 [33] ,如圖 13。WANG等[34] 發現了含鈦高爐渣中鈦和硅的回收率分別為 80%和 70%。當硅用作還原劑時,只有鈦被還原生成鈦?硅合金。鋁熱過程和硅熱過程是強烈的放熱反應。因此,一定量的合金顆粒濺入殘余爐渣,降低了萃取效率。

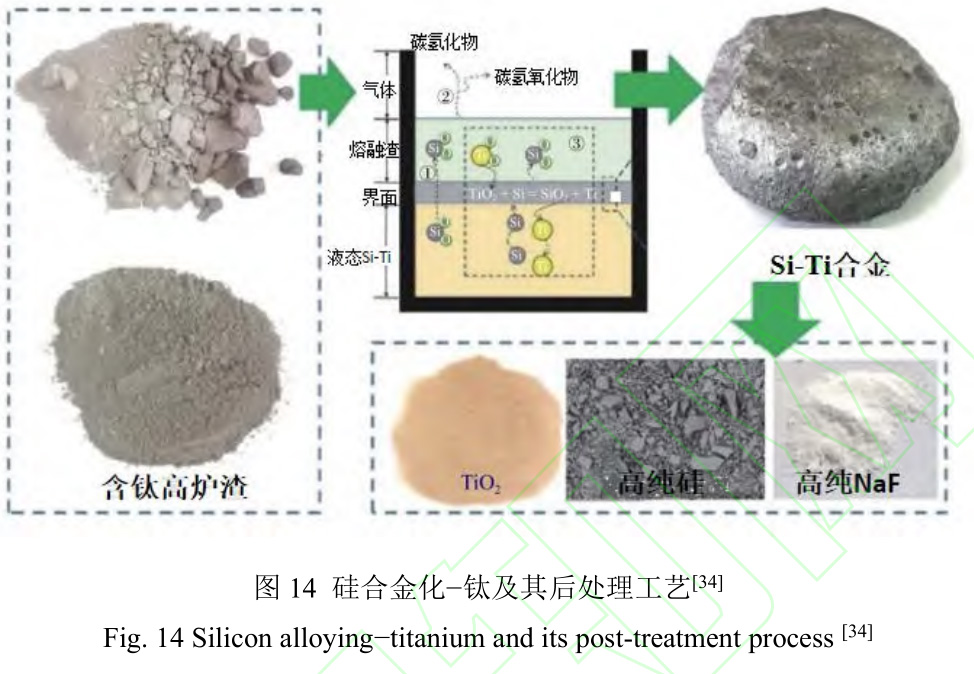

所得合金只能用于金屬冶煉,這種低消耗限制了這些合金的廣泛應用。且為獲得的合金提出了一些后處理策略,如定向凝固和多步驟濕法冶金工藝,以最大限度地利用含鈦高爐渣。例如,王超等[35] 對 Si 進行了后處理,鈦合金與鹽酸一起生產高純度硅(99.94%),TiO2和 NaF 的產品通過堿性濕法加工生產,如圖 14 所示。然而,其后處理工藝復雜,成本高,阻礙了其工業應用。

2.2.7 硅-鈦溶劑精煉方法

TiSi 2 是 1473 K 以上的一種有用的結構材料,因為其比重量低、熔點高、抗氧化性好。

由于其低電阻率(約 13–16 μ Ωcm)、高溫穩定性和良好的耐腐蝕性,TiSi 2 已廣泛用于制造微電子器件,如柵極布線、連接器產品、肖特基勢壘和歐姆接觸材料。

采用了電磁定向結晶,通過分離含鈦高爐渣的硅還原獲得的硅-鈦合金來制備 TiSi 2 ;然而,所獲得的 TiSi 2 晶體中殘留少量雜質。現在使用硅-鈦溶劑通過溶劑精制制備高純度 TiSi 2 ,以提高 TiSi 2 晶體中雜質的去除率。

這方法提出了一種以含鈦高爐渣和低純硅為原料制備高純 TiSi 2 的新方法,即硅-鈦溶劑精煉。首先,用低純度硅還原含鈦高爐渣中的 TiO2 ,形成未加工的硅鈦合金。然后,將不同量的低純度 Si 添加到原始 Si–Ti 合金中,以獲得三種不同的 Si–Ti 溶劑(Si–39.6%Ti、Si–35%Ti 和 Si–30%Ti),用于 TiSi 2 的溶劑精煉。然后將三種 Si–Ti 溶劑分離為 TiSi 2 、共晶 Si–Ti 合金,通過電磁定向結晶凝聚雜質,獲得純凈的 TiSi 2 晶體 [36] 。

2.2.8 氫氧化鈉常壓分解制備二氧化鈦的新工藝

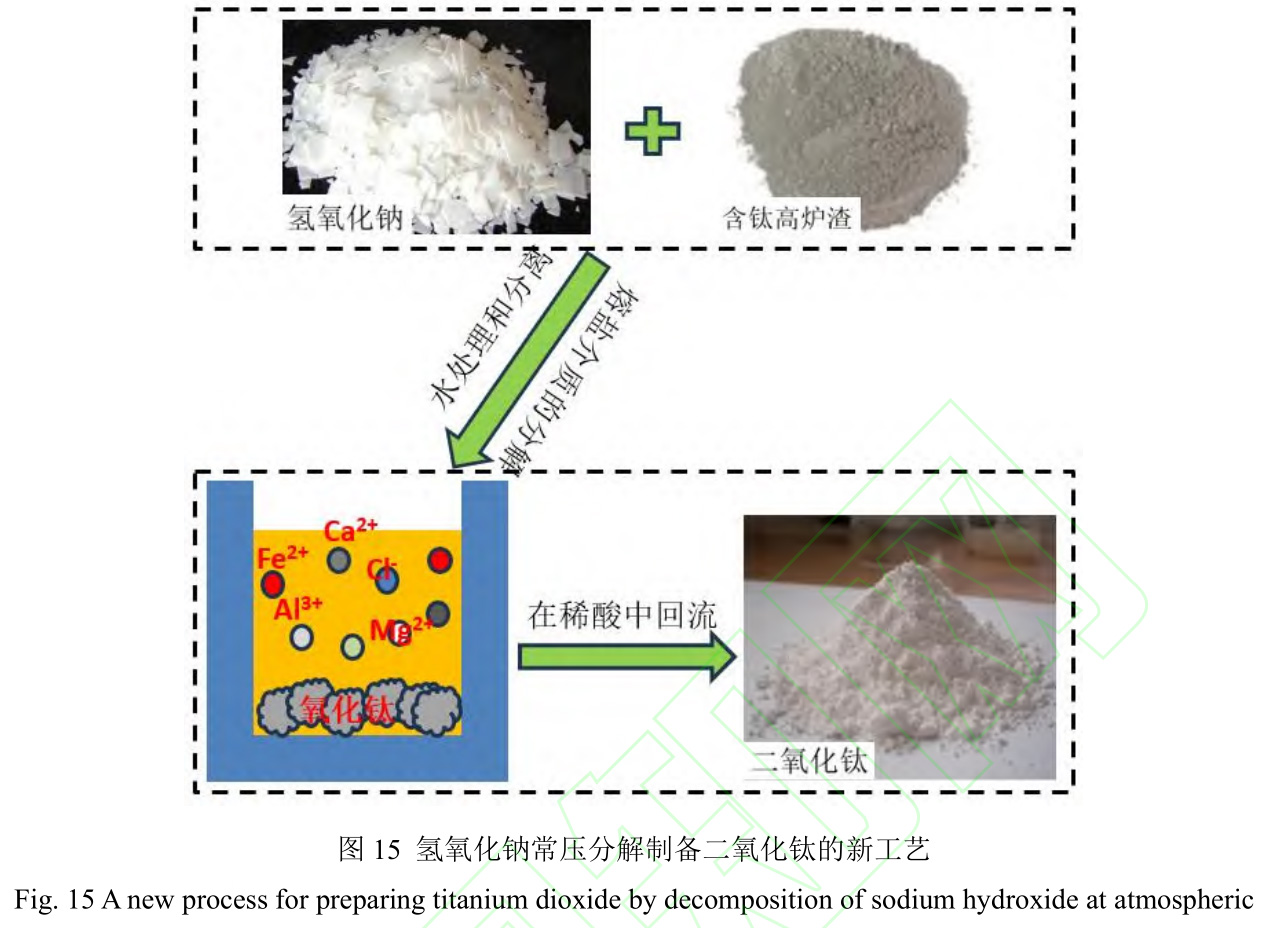

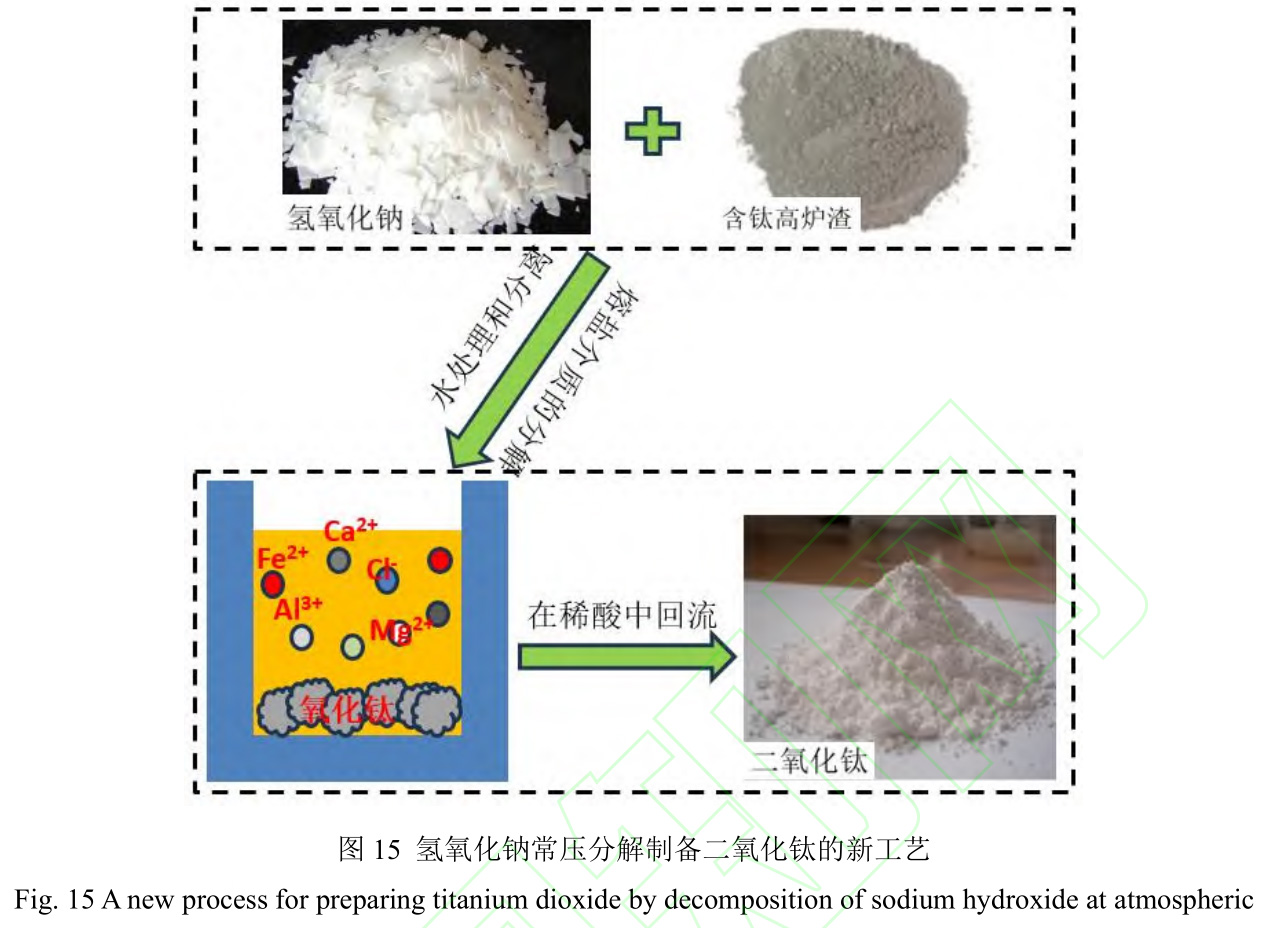

最近,中國科學院過程工程研究所開發了一種新的鈦鐵礦和含鈦高爐渣的冶金工藝。在此過程中,鈦鐵礦或含鈦高爐渣首先在常壓下被濃縮的 KOH 溶液分解,形成高鈦低鐵的中間產物,進一步處理后可轉化為顏料級二氧化鈦。然而,大量 KOH 溶液的回收占用了最多的工藝能耗。

氫氧化鈉常壓分解制備二氧化鈦的新工藝是使用無煙煤作為還原劑,在電弧爐中冶煉鈦鐵礦來制造用作制備二氧化鈦原料的鈦渣。在此過程中,鈦渣首先在 NaOH 系統中低溫分解。然后用水處理中間產物,提供可能被描述為含有固體氧化鈦和溶液中副產物的漿料。氧化鈦可以通過過濾從混合物中分離出來,并通過以下在稀酸溶液中回流的方式進行純化 [37] 。該工藝的一般流程如圖 15 所示。與氯化物工藝中的氯化和氧化相比,該工藝中的反應溫度降低了 500 ℃。

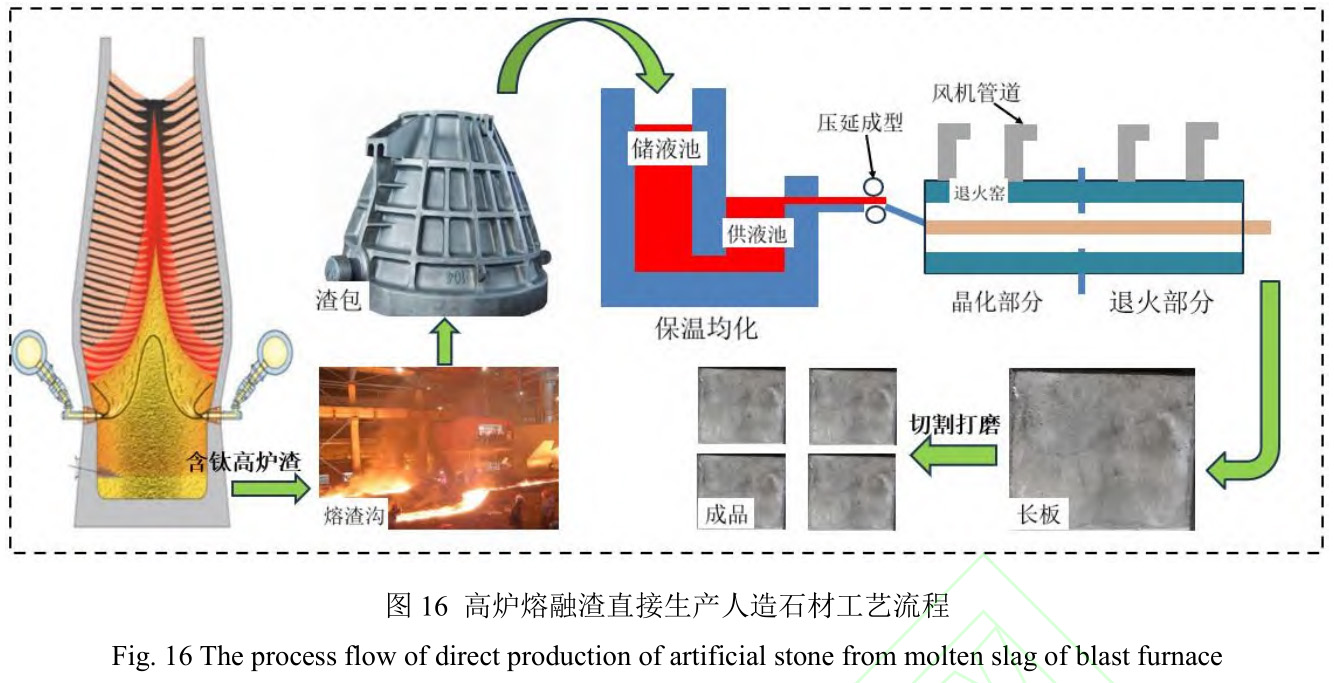

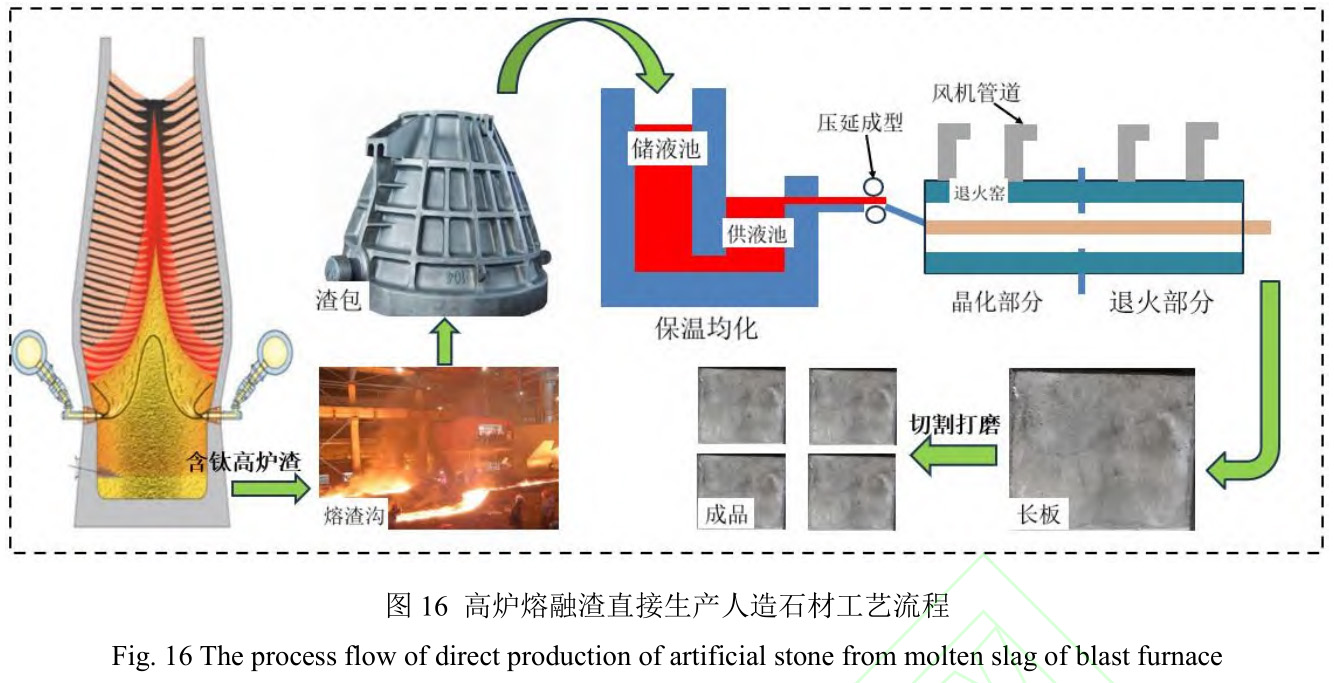

2.2.9 高爐熔融渣直接生產人造石材工藝

將高溫液態含鈦高爐渣作為原料直接利用,在盡量不調質的前提下加工成制成品。首先經過理論論證,認為高爐渣的成分構成具備形成良好巖石材的條件。在此基礎上,通過多次試驗,在實驗室熔化渣樣及在渣溝直接取渣進行晶化及退火實驗,證實了熔融態高爐渣可以在受控條件下,直接晶化為人造石材。該工藝既能利用高爐渣的顯熱,又能完全利用固體物。

熔融含鈦高爐渣生產人造石材,其制備技術有 2 種:澆鑄法和壓延法。澆鑄法用于生產耐磨耐腐蝕復合管,壓延法用于生產板材產品。壓延法工藝流程為:將熔融高爐渣通過專用渣包轉運到熔窯內,于 1 450 ~1 470 ℃保溫、均化后,將熔體壓延成型,在一定的熱處理制度下進行核化和晶化,以制得晶粒結構均勻致密的結晶材料,最后經切割、拋光等工序得到成品。高爐熔融含鈦高爐渣直接生產人造石材工藝流程如圖 16 所示。

壓延法借鑒了鑄石的生產流程。將鑄石的熔化窯替換成保溫均化窯,鑄石成型替換為壓延成型,晶化退火爐都是一樣。保溫均化爐需根據高爐渣成分特點,對其使用高爐與轉爐混合煤氣進行頂部加熱,鉬電極進行液內電加熱。晶化退火爐需采用專門用于無機材料析晶而設計的爐子,可調節各段溫度。

高溫熔融含鈦高爐渣工業化面臨的問題有需要為壓延機提供連續可調的供料。其屬于高氧化鈣硅酸鹽材料,加工溫度區間很窄。其晶化與退火時需要確定其中間過冷度。

高爐熔融含鈦高爐渣直接生產人造石材的產品可分為兩類,一類是晶粒較大、結晶均勻、指標合格的結晶人造石材,代替天然石材,面向路面石材板、路緣石及外墻石板;另一類是晶粒細小、結晶均勻致密、指標優良的二代產品-瓷磚。

3、 含鈦高爐渣前景工藝

3.1 國內含鈦高爐渣目前現狀

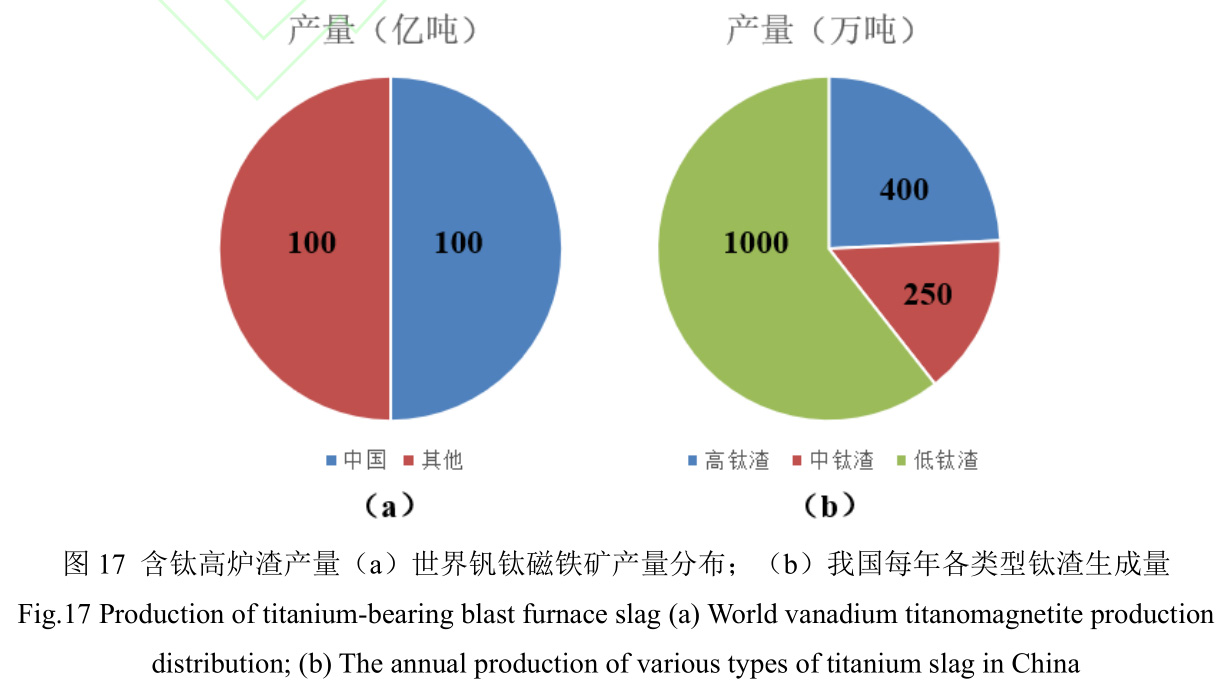

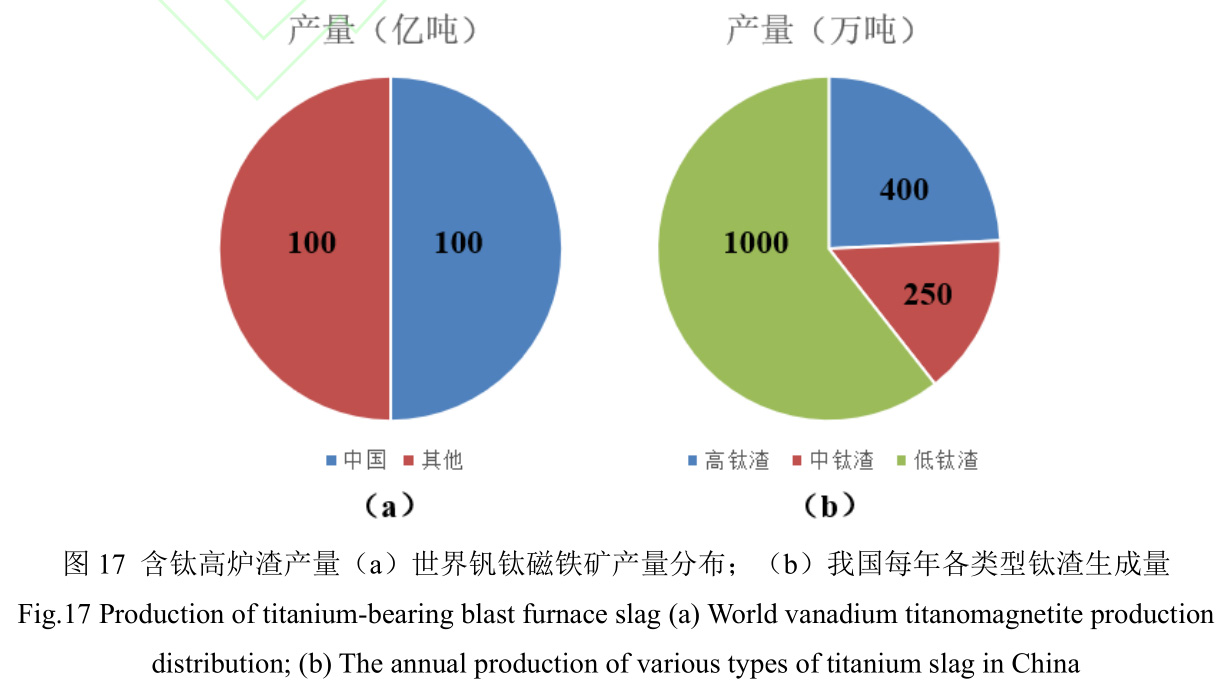

隨著粗鋼產量的快速增長,高爐渣的產量也穩步上升 [38] 。截至目前為止,我國高爐冶煉產生的含鈦高爐渣已達 9000 多萬噸,而且每年仍然以超過 300 萬噸/年的速度增長。如圖17 所示,我國每年在攀枝花地區會生產約 400 萬噸的高鈦渣,在河北承德地區會生產約 250萬噸的中鈦渣,另還會生產約 1000 萬噸的低鈦渣。含鈦高爐渣資源化利用的前景十分廣闊。

因此,含鈦高爐渣不斷增長而引起的一系列環境污染問題,是我國亟待解決的難題。近年來,隨著政府對環境和資源問題的關注力度不斷加大,含鈦高爐爐渣資源化的技術路線、管理模式、價值化標準和環境法規不斷完善。

3.2 高爐熔融渣直接生產人造石材工藝優勢

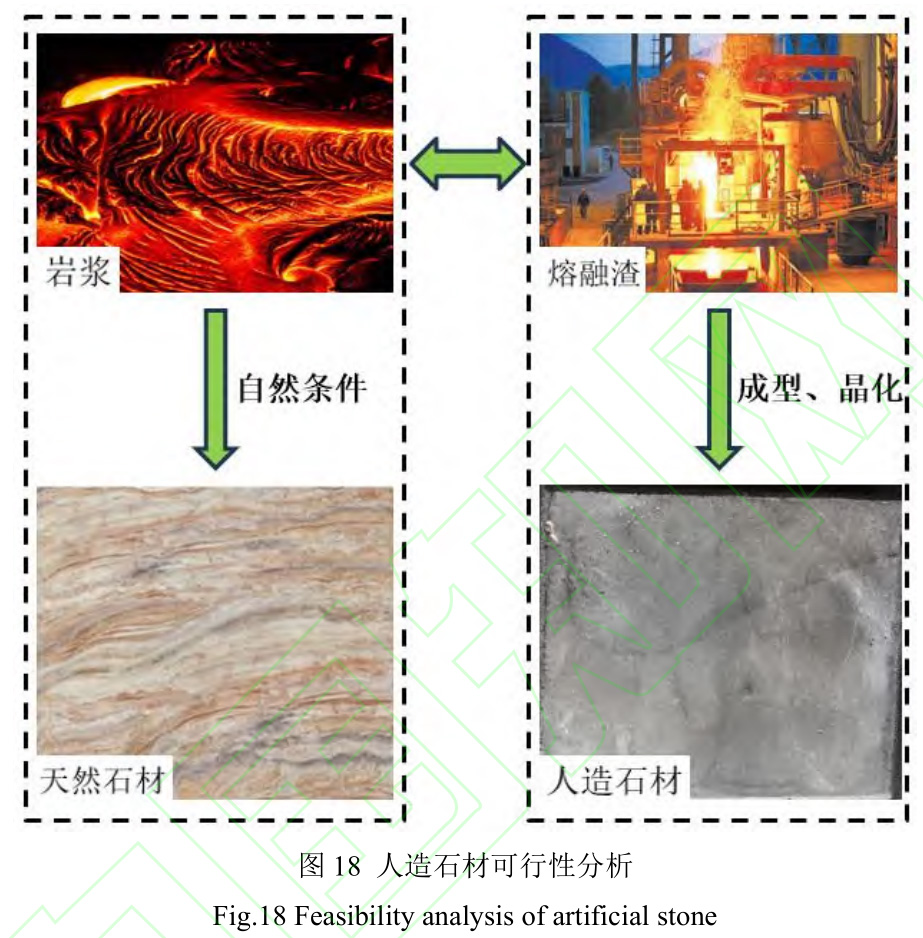

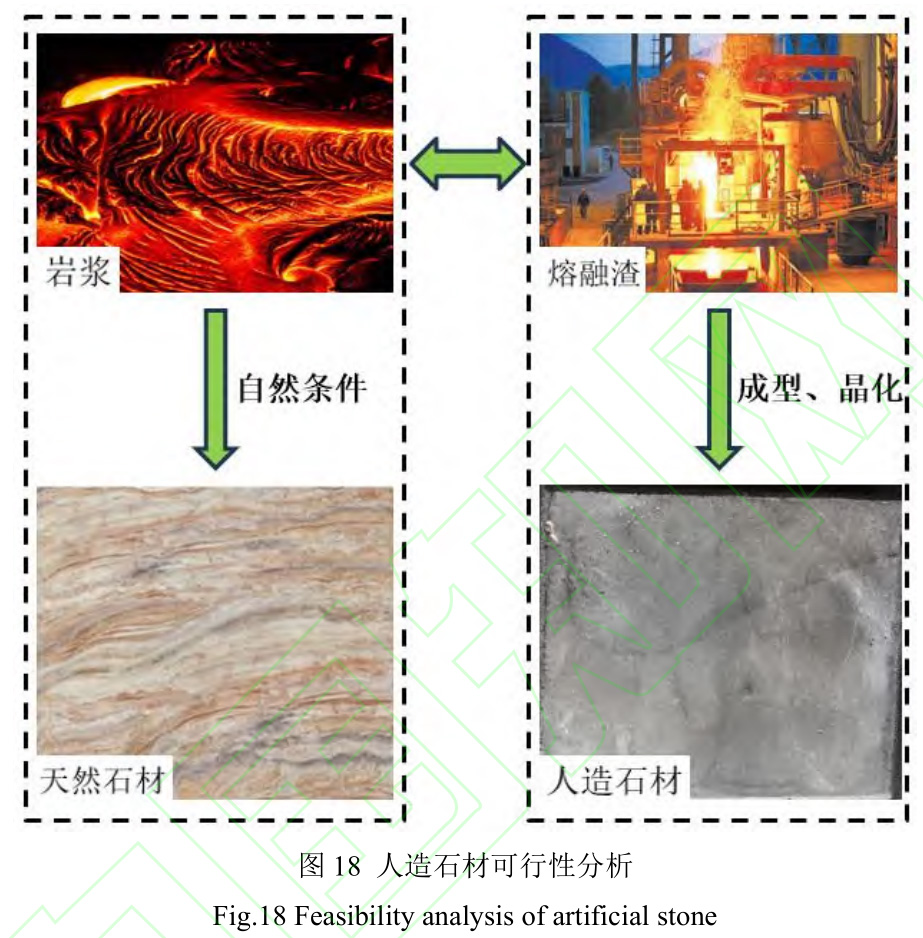

如圖 18 所示,人造石材是由巖漿從火山噴發出來,經過自然演變而形成的。而熔融狀態的含鈦高爐渣與巖漿有著相似的地方,其都為硅酸鹽材料且都具有高溫性能。對熔融含鈦

高爐渣經過一些可控的操作,如成型和晶化,從而制造人造石材。因此,高爐產生的 1450 ℃的熔融高爐渣就如同可以控制的巖漿,是一筆巨大的財富。

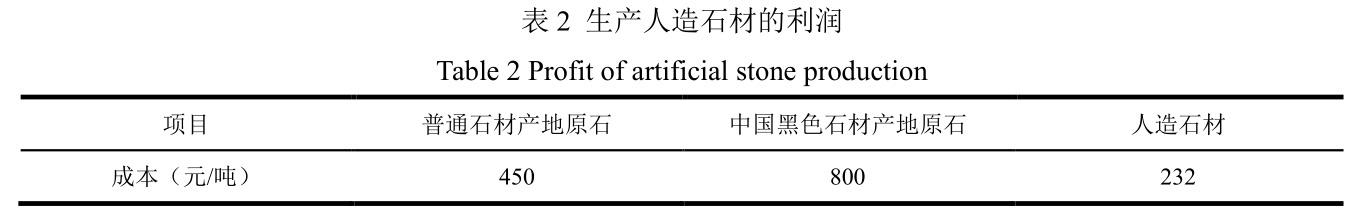

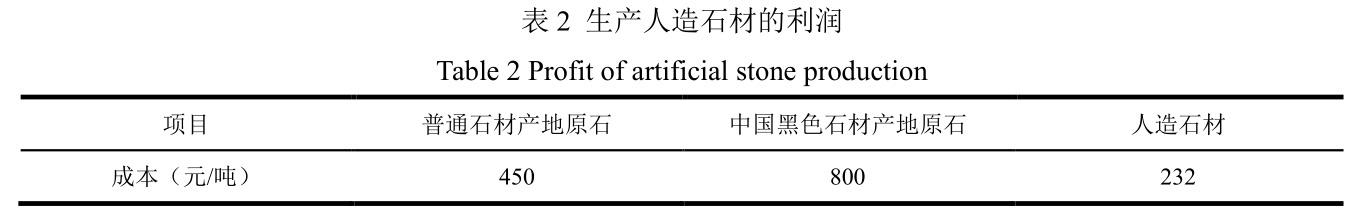

理論論證表明高爐渣的成分構成具備直接生產良好巖石材的條件。高爐熔融渣直接生產人造石材工藝較之當前處理高爐渣工藝,可以實現“渣”與“熱”的雙利用,提高了高爐渣的利用效率;減少了原燃料、運輸及原料加工等環節的費用,可大幅度降低終產品的成本;采用全干法生產,無廢水、廢氣的處理及排放。該工藝競爭優勢極其明顯。高爐熔融渣直接生產的人造石材成本優勢明顯,粗略估算噸成本僅為原石材的 30%左右。與生產燒結磚成本對比,省去了原料運輸、原料破碎和燒結燃料的費用,綜合估算人造石材成本比燒結磚約少 30%。

隨著環保要求的不斷提高,國土局等有關部門對原石材及黏土等建材原料的開采限制越來越嚴,近幾年建材行業的原料成本漲幅巨大,耐火材料的原料漲幅更大,燒結磚也有明顯的漲價趨勢,這為高爐熔融渣的直接利用提供了非常好的政策環境。如表 2 所示,目前普通石材產地原石的成本約 450 元/噸;中國黑色石材產地原石的成本約 800 元/噸,熔融態釩鈦渣人造石材估測成本約 232 元/噸。從成本上,熔融態釩鈦渣生產普通顏色人造石材,每噸利潤提高約 218 元/噸;生產黑色人造石板,每噸利潤提高約 568 元/噸。從高爐熔融渣直接生產人造石材工藝和成本優勢來看,該工藝在未來的含鈦高爐渣資源化利用中有很高的應用潛力。

4 、結 論

半個世紀以來,高爐礦渣的綜合利用深受廣泛關注,最常用的處理途徑是將高爐礦渣用作建筑材料的原材料,如水泥和燒結材料。這種處理方法的特點是高爐煤氣消耗量大,但對有價金屬元素的有效利用未充分考慮,因此應該減少或杜絕含鈦高爐渣的非資源化利用。

鈦元素的提取是金屬資源最為豐富的一種替代方法。目前為止,已制定了各種提取策略,如酸浸、堿熔鹽煅燒、碳化-氯化和高溫濃縮等。然而,以上諸多方法在該行業的實際應用仍存在障礙。例如,濕法冶金可以獲得鈦的高萃取效率,但使用高腐蝕性試劑,這增加了環境污染的風險;火法冶金因其效率低、成本高而受到限制等。

目前,含鈦高爐渣的資源化利用工藝都存在一些問題,比如沒有很好的利用渣的余熱及固體物,造成環境污染,生產成本高等。高爐熔融渣直接生產人造石材工藝作為含鈦高爐渣資源化利用的前沿工藝,能夠很好的解決其他工藝存在的諸多問題,比如高效利用渣的余熱及固體物,無廢水、廢氣處理及排放,節省成本等,因此該工藝在未來大有為之。

參考文獻:

[1] 賈峰.含鈦高爐渣資源化綜合利用研究[D].南京:南京師范大學,2013.

[2] 杜鶴桂,等.高爐冶煉釩鈦磁鐵礦原理[M].北京:科學出版社,1996:8-11.

[3] 張媛媛.直接還原高磷鐵礦鐵磷分離工藝基礎研究[D].北京:北京科技大學,2019.

[4] 張立生,李慧,張漢鑫,等.高爐渣的綜合利用及展望[J].熱加工工藝,2018,47(19):20-24.

[5] 楊合.含鈦高爐渣再資源化的一個啟發性觀點[D].沈陽:東北大學,2005.

[6] CAI Y F,SONG N N,YANG Y F,et al.Recent progress of efficient utilization of titanium-bearing blast furnace slag[J].International Journal of Minerals,Metallurgy and Materials,2022,29(1):22-31.

[7] 董海剛.從含鈦高爐渣中回收鈦的基礎研究[D].長沙:中南大學,2006.

[8] 嚴芳,李春,梁斌.水淬含鈦高爐渣二段酸解工藝[J].過程工程學報,2006,6(3):413-417.

[9] 曹洪楊,付念新,康常波,等.改性含鈦高爐渣的鹽酸加壓浸出[J].礦產綜合利用,2008(4):11-14.

[10] 龍雨,張新建,李書蘭,等.含鈦高爐渣高溫碳化制備 TiC 影響因素研究[J].重慶理工大學學報(自然科學),2017,31(8):93-97,119.

[11] CAI Y F,SONG N N,YANG Y F,et al.Recent progress of efficient utilization of titanium-bearing blast furnace slag[J].International Journal of Minerals,Metallurgy and Materials,2022,29(1):22-31.

[12] 景建發,郭宇峰,鄭富強,等.含鈦高爐渣綜合利用的研究進展[J].金屬礦山,2018(4):185-191.

[13] 安卓卿,王藝慈,張帥,等.冶金工業固廢制備微晶玻璃研究進展[J].中國陶瓷,2022,58(7):9-20.

[14] 連水瑕.高爐渣中二氧化硅選擇性提取及應用研究[D].太原:太原理工大學,2021.

[15] 劉栩雯.氣粉流粒化高爐渣及余熱回收工藝的探索[D].天津:天津大學,2018.

[16] 甄玉蘭.攀枝花含鈦高爐渣資源化利用新途徑[D].北京:北京科技大學,2016.

[17] 陳蓓,魏瑞航,羅啟泉,等.高爐鈦渣和廢玻璃生產礦渣微晶玻璃的研究[J].重慶大學學報(自然科學版),1992,15(4):62-67.

[18] 楊合,馬明龍,高明磊,等.添加劑對含鈦高爐渣制備泡沫玻璃性能影響[J].鋼鐵,2009,44(11):95-98.

[19] 楊合.含鈦高爐渣再資源化的一個啟發性觀點[D].沈陽:東北大學,2005.

[20] 雷雪飛,薛向欣.摻雜硫酸鹽對含鈦高爐渣光催化性能的影響[J].材料導報,2009,23(2):63-66.

[21] 李明陽,張晨,梁銳,等.高爐渣基光催化材料在廢水處理領域的研究進展[J].硅酸鹽學報,2023,51(1):270-282.

[22] 侯世喜,柯昌明,李有奇,等.金屬熱還原含鈦高爐渣制取合金及殘渣的研究[J].鐵合金,2007,38(5):20-23.

[23] 李祖樹,徐楚韶.提高鈦硅合金等級的研究[J].重慶大學學報(自然科學版),1994,17(4):96-103.

[24] 李祖樹,徐楚韶,李在妙,等.用高爐鈦渣冶煉鈦硅合金的研究[J].重慶大學學報(自然科學版),1996,19(4):82-86.

[25] 鄒星禮,魯雄剛.攀枝花含鈦高爐渣直接制備鈦合金[J].中國有色金屬學報,2010,20(9):1829-1835.

[26] 肖雙林,陳榮全,谷孝保.應用水淬法處理韶鋼 120t 轉爐鋼渣[J].材料研究與應用,2010,4(4):561-563.

[27] 閆兆民,周揚民,楊志遠,等.高爐渣綜合利用現狀及發展趨勢[J].鋼鐵研究,2010,38(2):53-56.

[28] 嚴芳.水淬含鈦高爐渣的酸解研究[D].成都:四川大學,2006.

[29] 張月,王海波,劉湘.高鈦高爐渣提鈦綜合利用研究現狀[J].新型工業化,2018,8(8):124-127.

[30] 居殿春,武兆勇,張榮良,等.含鈦高爐渣提鈦技術研究現狀及展望[J].現代化工,2019,39(增刊 1):104-107.

[31] 許瑩,李單單,楊姍姍,等.含鈦高爐渣綜合利用研究進展[J].礦產綜合利用,2021(1):23-31.

[32] 高洋,貴永亮,宋春燕,等.高鈦高爐渣綜合利用現狀及展望[J].礦產綜合利用,2019(1):6-10.

[33] WANG Z Y,ZHANG J L,LIU Z J,et al.Production of ferrotitanium alloy from titania slag based on aluminothermic reduction[J].Journal of Alloys and Compounds,2019,810:151969.

[34] WANG Z Y,ZHANG J L,ZHAO B J,et al.Extraction of titanium resources from the titanium-containing waste slag:Thermodynamic analysis and experimental verification[J].Calphad,2020,71:102211.

[35] WANG C,LEI Y,MA W H,et al.An approach for simultaneous treatments of diamond wire saw silicon kerf and Ti-bearing blast furnace slag[J].Journal of Hazardous Materials,2021,401:123446.

[36] LI Z C,LEI Y,MA W H,et al.An approach to prepare high-purity TiSi 2 for clean utilization of Ti-bearing blast furnace slag[J].Green Chemistry,2022,24(8):3344-3357.

[37] XUE T Y,WANG L N,QI T,et al.Decomposition kinetics of titanium slag in sodium hydroxide system[J].Hydrometallurgy,2009,95(1/2):22-27.

[38] MATSUURA H,YANG X,LI G Q,et al.Recycling of ironmaking and steelmaking slags in Japan and China[J].International Journal of Minerals,Metallurgy and Materials,2022,29(4):739-749.

相關鏈接