前言

大型TC4鈦合金構件制造技術已被公認為是飛機、航空發動機等重大裝備制造的核心關鍵技術之一�����,鍛造成形是該類鈦合金零件加工的主要方法之一[1,2],但是目前面對集成度�、精細度越來越高的大型復雜鈦合金構件�,整體鍛壓成形的傳統制造技術已經不能滿足當前的制造要求�。尤其是在航空航天領域,如新型飛機主承力大型結構件,其局部存在薄壁高筋、異形凸耳等復雜精細結構�,其成形對設備噸位要求極高�����,且制造效率低下,成本極高。近年來�,塑性成形與其他技術交叉及結合的方法不斷涌現���,其中將增材制造與鍛造技術相結合的方法�,充分發揮增材制造高性能���、精細化�、柔性化的特點和傳統技術制造不規則構件的成本、效率優勢,符合航空航天等國之重器領域中關鍵結構件對高效率、低成本�、高性能制造技術的迫切需求[3-7]���。若將增材制造技術與傳統制造成形相結合�����,在傳統鍛壓獲得的簡單結構的大型零部件上激光增材制造成形局部尺寸相對較小的復雜結構,這將是制造這一類零構件高效的���、低成本的復合制造手段�����。但目前國內外學者在該領域的相關研究剛起步�,尚未見到復合制造TC4鈦合金構件工程應用的報道[1���,6�,8,9]�����。

1�、TC4鈦合金激光增材復合制造研究

進展復合成形工藝研究基于激光沉積制造技術(LDM)和激光選區熔化技術(SLM),張力書[10]���、王維[6]研究了TC4鈦合金LDM要SLM復合成形工藝,討論了復合成形過程中組織演變規律及復合件組織對性能的影響�。研究發現�����,在合適的激光混合制造工藝參數條件下,獲得TC4鈦合金復合件無明顯缺陷���,符合成形件標準。

曹銘[11]研究了TC4鈦合金鍛件上LMD成形復雜結構的復合制造工藝�,通過調整工藝參數�����、不同預處理工藝及熱處理制度,得到該復合制造工藝最佳工藝參數為為激光功率激光功率5000W�����、掃描速度1200mm/min�����、送粉速度750g/h、搭接率50%�;TC4鈦合金鍛件表面最佳結合表面質量為粗糙度Ra=25���;熱處理制度為940℃�,30min+560℃�����,4h�,空冷,可獲得最佳力學性能�。

王亞輝等[1]研究了LSF(激光立體成形技術)和鍛造TC4鈦合金復合成形工藝���,采用單向拉伸等實驗對復合成形件性能進行測試���,采用金相顯微鏡���、電子顯微鏡等表征手段對其微觀組織以及拉伸斷口進行顯微觀察�,發現激光功率為1000W條件成形的復合件�,其室溫抗拉強度為1091MPa,屈服強度995MPa���,能達到鍛造基體水平拉伸性能最好,且復合制造TC4結合區的熱影響區(0.2mm)由組織明顯不同的過渡區1和過渡區2構成�,與其經歷的熱影響具體過程有關�。

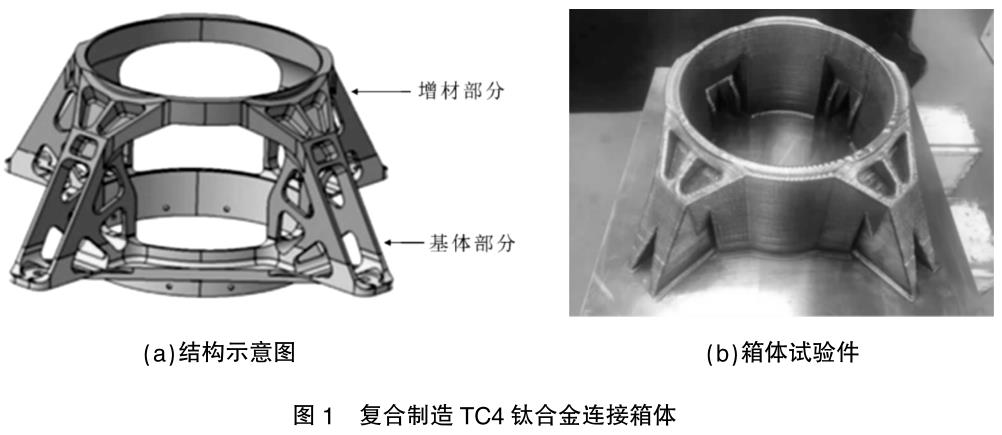

王瑞等[12]以飛機TC4鈦合金連接箱體這種帶局部復雜結構的關鍵金屬構件為典型應用對象�,研究在退火態TC4鍛件傳統制造基體上激光立體成形(LSF)局部復雜/精細結構的復合制造工藝,研究發現�����,當激光功率為1500W���,掃描速度為15mm/s�,基體預熱溫度為400℃時�,可以制造出合格零件(圖1),同時,大大地縮短了制造時間,降低了材料用量,提升了制造效率���。

2、TC4鈦合金復合件成形組織演變規律及力學性能研究

朱言言等[13]以TC4鈦合金鍛件作為基體,采用不同單層層厚的兩種典型增材工藝參數激光選區熔化(SLM)制備出復合制造TC4鈦合金試樣���,通過金相和掃描組織表征、室溫拉伸測試及斷口形貌觀察,分析兩種工藝的復合制造TC4試樣顯微組織和拉伸性能特征���,揭示了梯度組織結合區的組織形成機理和變形行為,獲得鍛造+激光選區熔化復合制造TC4鈦合金的成形工藝參數和組織性能調控方法。

張力書[10]基于激光沉積制造(LDM)技術與選區激光熔融(SLM)技術�����,研究了LDM-SLM復合成形TC4鈦合金組織與性能�,討論了LDM-SLM復合成形TC4鈦合金沉積過程中的組織演變規律,并研究了組織對性能的影響。結果發現�,LDM-SLM復合成形Ti-6Al-4V合金試樣沉積態顯微組織是由底部的SLM區細長針狀α'馬氏體經熱影響區過渡到頂部的LDM區細長α板條�����。沉積態SLM成形Ti-6Al-4V鈦合金試樣全部由細長針狀α'馬氏體組成,沉積態LDM成形Ti-6Al-4V鈦合金試樣主要由細長α板條及少量β相與針狀α'馬氏體組織;復合成形試樣力學性能呈現明顯的各向異性:橫向取樣的抗拉強度極限與屈服強度高于縱向取樣,而塑性相反���。

ZhaoZhuang等[14]采用LSF工藝修復鍛造TC4鈦合金基材,觀察分析了修復件的顯微組織和力學性能,結果發現���,修復態TC4鈦合金的宏觀組織可以分為三個區域:LDZ(激光沉積區域)、HAZ(熱影響區)和SZ(基體區域)。LDZ區域的微觀組織總體上呈現連續轉變:底部是由網籃組織和魏氏體組織組成的復合形貌,而頂部完全呈針狀魏氏體形貌�����。

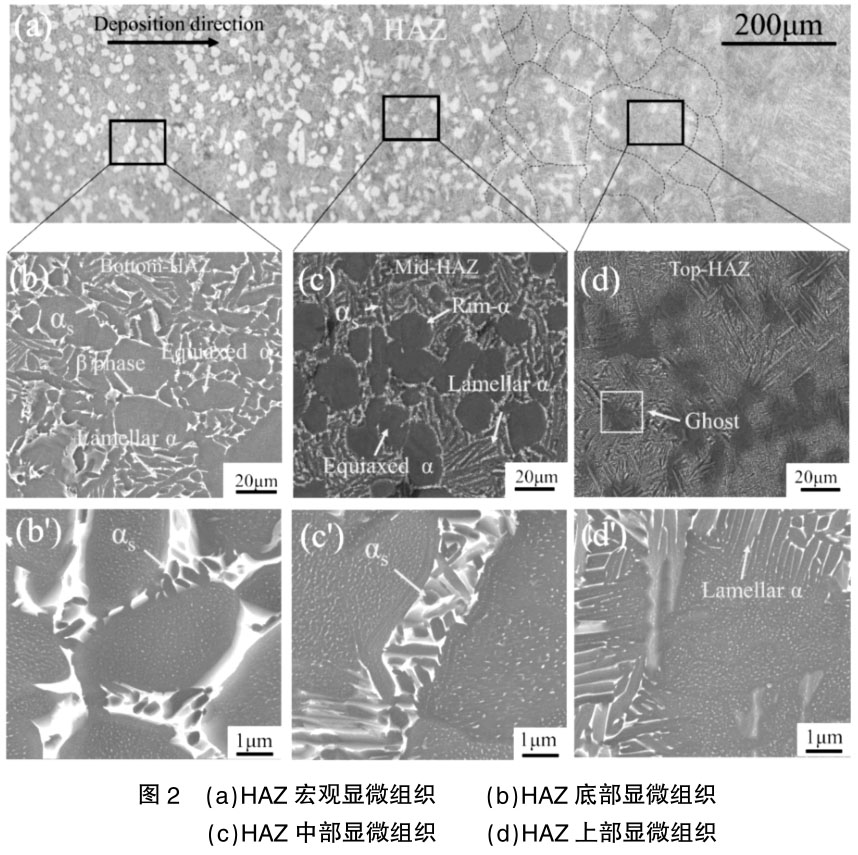

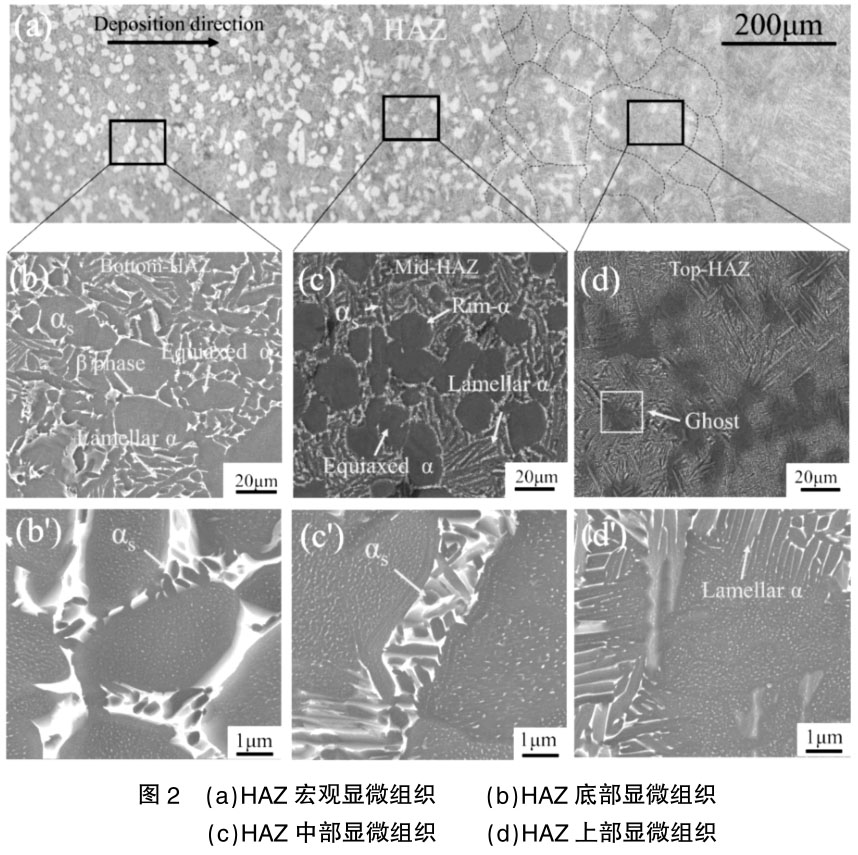

MaJ等[15]研究了Ti-6Al-4V合金鍛件和LSF激光增材復合成形件熱影響區域(HAZ)的的微觀組織和力學性能�����。結果表明,由于不同的熱影響�,HAZ區域的微觀組織從下到上呈現梯度變化(圖2)�。HAZ底部區域呈等軸α相和層狀α相雙重組織���。HAZ中部區域析出大批次生α相�����;而在HAZ上部區域�����,為魏氏組織,含有更細的層狀α相�����。拉伸性能的測量表明,結合區域較基體和增材區具有更高的抗拉強度和屈服強度�,但伸長率較低�。所有拉伸試樣的斷裂位置都位于基體和遠離熱影響區的位置�,這進一步表明HAZ次生α相的形成對高強度有極大的貢獻。

3�、TC4鈦合金復合件成形件熱處理研究

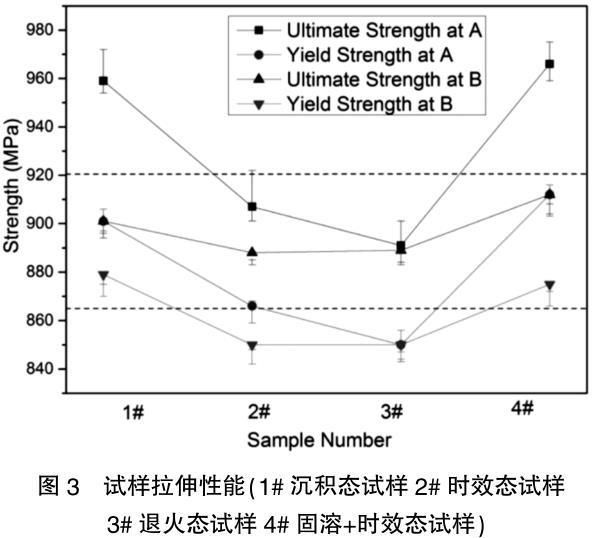

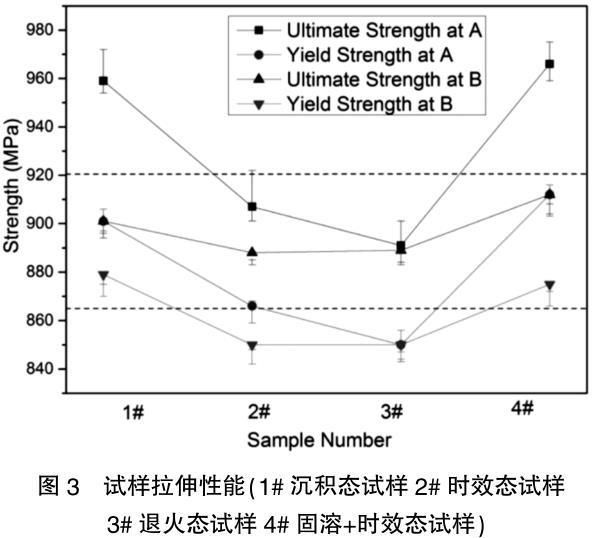

Zhang等[16]研究了熱處理對LSF成形的TC4鈦合金微觀結構和機械性能的影響:固溶4~8h���,固溶溫度在β轉變線下20~50℃�,時效4~8h�����,時效溫度在550~600℃能得到最好的力學性能增材結構件�。WangW等[17]基于激光沉積制造(LDM)���,對具有特殊設計的V形槽的Ti-6Al-4V鈦合金鍛件進行連接�����,然后對接頭進行熱處理,并對熱處理后的沉積區和基板組織及力學性能進行研究�����。發現�����,熱處理對結合區α相和β相的比值���、大小和分布有明顯的影響�。沉積態原樣和固溶+時效處理態接頭件抗拉強度更高���,而時效態和退火態試樣強度較低(圖3)���,并低于基體的強度�,但熱處理工藝對接頭的塑性幾乎沒有影響。合適的熱處理工藝可以同時滿足基體和接合區力學性能的要求���。

張力書[10]針對LDM-SLM復合成形試樣進行退火等熱處理,對其組織演變進行分析�����,試樣經退火處理后�,復合成形試樣的SLM區與LDM區均主要由α相、β相及少量α'馬氏體組成�����。隨著退火溫度的升高�����,復合成形試樣強度略有降低但塑性明顯提高,斷裂方式由韌性斷裂轉變為半解理半韌性斷裂。當退火溫度為850℃時���,出現雙頸縮現象,綜合性能明顯改善;隨著循環熱處理次數的增加�,細長針狀α'馬氏體逐漸轉變為α相與次生β相�,且α相不斷發生粗化�,且LDM區、SLM區及熱影響區的α相長寬比逐漸減小,顯微硬度逐漸減小�,塑性得到明顯改善�。

結束語

近年來�,隨著激光增材制造技術的發展,國內外學者對TC4鈦合金的激光增材技術進行了更深入的研究,但是針對TC4鈦合金激光復合制造的深入研究還較少,目前僅停留在復合件不同區域的微觀組織和拉伸性能的對比研究,在復合件的內部缺陷控制技術、缺陷無損檢測、高溫力學性能(蠕變、疲勞等)及整體適應性熱處理等方面還需作進一步研究。

[參考文獻]

[1]王亞輝,黃亮�,劉翔等.基于增材制造和鍛造復合成形的TC4鈦合金組織和性能研究[J].稀有金屬���,2021(8):8.

[2]何曉娣.基于 TA15 鈦合金鍛材的激光復合制造工藝性能研究[D].沈陽航空航天大學�����,2019.

[3]Bambach M,Sizova I���,Sydow B,et al. Hybrid Manufacturing of Components from Ti -6Al -4 V by Metal Forming and Wire -Arc Additive Manufacturing [EB/OL].https://www.sciencedirect.com/science/article/abs/pii/S0924013620301035.2020-08.

[4]LIU Q,WANG Y���,ZHENG H���,et al. Microstructure and mechanical properties of LMD -SLM hybrid forming Ti6Al4V alloy [J]. Materials Science & Engineering A�����,2016(660):24-33.

[5]ZHUY���,LIJ�,TIANX,et al. Microstructure and mechanical properties of hybrid fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy by laser additive manufacturing [J]. Materials Science and Engineering:A,2014(1):427-434.

[6]王維,張力書���,李長富,欽蘭云,楊光�����,劉艷梅.LDM-SLM 復合成形 Ti6Al4V 鈦合金的顯微組織及力學性能[J].紅外與激光工程�,2019(S2):13-21.

[7]張海鷗,向鵬洋,芮道滿等.金屬零件增量復合制造技術[J].航空制造技術���,2015(10):34-36.

[8]Wang Yudai,Tang Haibo,Fang Yanli�����,Wang Huaming. Mi- crostructure and mechanical properties of hybrid fabricated 1Cr12Ni2WMoVNb steel by laser melting deposition [J].Chinese Journal of Aeronautics�,2013(02):481-486.

[9]欽蘭云,何曉娣,趙朔�����,楊光�����,張宏偉.循環熱處理對激光復合制造 TA15 合金組織及性能影響[J].稀有金屬�,2020(02):139-146.

[10]張力書.激光混合增材制造TC4工藝研究[D].沈陽航空航天大學���,2019.

[11]曹銘.TC4鈦合金鍛件上 LMD 成形復雜結構的界面組織及性能調控[D].北華航天工業學:�,2020.

[12]王瑞,馮軍,李輝,楊健���,馬健凱.飛機用TC4鈦合金連接箱體復合制造技術研究[J].鑄造技術�,2021(08):656-661.

[13]朱言言,李沖�,劉玉婷���,田象軍.復合制造TC4鈦合金組織與拉伸性能[J].航空制造技術�,2021(17):14-20.

[14]Zhao Zhuang�����,Chen���,et al. Microstructure and Mechanical Properties of Laser RepairedTC4Titanium Alloy [J]. Rare Metal Materials & Engineering�����,2017(7):1792-1797.

[15] Ma J,Zhang Y�,Li J�,et al. Microstructure and Mechanical Properties of Forging -Additive Hybrid Manufactured Ti -6Al-4V Alloys[EB/OL]. https://www.sciencedirect.com/sci-ence/article/abs/pii/S0921509321002537.2021-04-15.

[16] Heat-treated microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy [J]. Rare Metals���,2009(06):537-544.

[17] Wang W�,Wang D,Li C���,et al. Effect of post heat treatment on microstructure and mechanical properties of Ti-6Al-4V jointing parts proceeded by laser additive manufacturing[EB/OL]. https://www.sciencedirect.com/science/article/abs/pii/S092150932 0306237.2020-07-24.

相關鏈接