引言

鈦合金具有比強(qiáng)度高��、密度低、耐腐蝕、耐熱性能好以及生物相容性優(yōu)異等優(yōu)點(diǎn)�,被廣泛應(yīng)用于航空航天���、新能源及生物醫(yī)療領(lǐng)域[1-2]�。但是���,鈦合金具有鍛造溫度區(qū)間窄、變形抗力大��、高溫組織性能對(duì)生產(chǎn)環(huán)境敏感等工藝特征�,使用傳統(tǒng)工藝生產(chǎn)加工鈦合金構(gòu)件時(shí),生產(chǎn)工藝復(fù)雜����、生產(chǎn)效率低、材料利用率低、加工成本高[3-4]����。近年來(lái)��,增材制造技術(shù)的發(fā)展為鈦合金構(gòu)件的生產(chǎn)制造提供了全新的思路[5],該技術(shù)無(wú)需配套零件模具,通過(guò)逐層堆垛的方式制造實(shí)體零件[6]���,可以有效減少工序,降低生產(chǎn)成本�,具有廣闊發(fā)展前景[7-9]��。相比于傳統(tǒng)的加工方式,增材制造在成型原理���、原料形態(tài)以及制件性能等方面發(fā)生了根本性轉(zhuǎn)變,被認(rèn)為是制造業(yè)的一次革命性突破��。金屬材料的增材制造根據(jù)熱源的選取不同可以分為電弧增材制造(Wire Arc Additive Manufacture, WAAM)��、激光增材制造(Laser Additive Manufacturing, LAM)以及電子束增材制造(Electron Beam Additive Manufacture, EBAM)等技術(shù)[10]��。其中電弧增材制造技術(shù)以電弧作為熱源,采用逐層堆焊的方式制造實(shí)體零件����,因其加工成本低����,沉積效率高等優(yōu)點(diǎn)[11]被廣泛地應(yīng)用于鈦��、鋁等金屬材料的增材制造���。WAAM 方法及概念的提出可以追溯到 1925 年��,Baker[12]使用簡(jiǎn)單的電弧焊接沉積出了金屬的花托和裝飾性收納籃。在鈦合金電弧增材制造中,由于逐層堆垛過(guò)程中會(huì)經(jīng)歷多次熱循環(huán),凝固過(guò)程金屬過(guò)冷度高�、溫度變化大�,高溫 β 相會(huì)轉(zhuǎn)變?yōu)椴煌螒B(tài)的 α 相���,包括馬氏體 α'��、馬氏體 α''�、針狀 α�����、晶界 α 和網(wǎng)籃狀組織等���。這些不均勻的微觀組織及脆性相容易形成裂紋�����,影響整個(gè)構(gòu)件的力學(xué)性能[13,14]。為改善電弧增材制造鈦合金的微觀組織及提高其力學(xué)性能�����,國(guó)內(nèi)外學(xué)者通過(guò)優(yōu)化加工工藝與冶金等方式對(duì)鈦合金增材組織進(jìn)行調(diào)控���。Malinov 等[15]發(fā)現(xiàn)通過(guò)不同的熱處理���,鈦合金中 α�����、α'�����、α''和 β 相的比例會(huì)有所不同���;何智等[16]研究了超聲沖擊對(duì)電弧增材制造鈦合金零件組織和性能的影響�,發(fā)現(xiàn)超聲沖擊能夠使晶粒破碎為細(xì)小的等軸晶,并且隨著沖擊次數(shù)的增多��,試樣的抗拉強(qiáng)度有所提高�;Mereddy 等[17]通過(guò)在電弧增材制造鈦合金時(shí)添加硅元素發(fā)現(xiàn),隨著硅添加量的增多��,晶粒尺寸逐漸減小���。

當(dāng)前����,鈦合金的電弧增材制造方法及微觀組織調(diào)控已經(jīng)逐漸成為研究熱點(diǎn),學(xué)者們圍繞著新型方法、增材制造后處理以及增材過(guò)程實(shí)時(shí)調(diào)控等方面進(jìn)行了大量研究�。然而系統(tǒng)性的綜述報(bào)道還很少��,缺少對(duì)當(dāng)前研究工作的總結(jié)與展望。本文針對(duì)鈦合金電弧增材制造工藝方法及微觀組織調(diào)控���,首先介紹了不同的 WAAM 系統(tǒng),并對(duì)不同鈦合金電弧增材制造方法進(jìn)行了介紹與對(duì)比分析�,提出了鈦合金電弧增材制造所面臨的主要問(wèn)題和難點(diǎn)���,在此基礎(chǔ)上重點(diǎn)綜述了當(dāng)前用于調(diào)控材料組織及性能的幾種輔助工藝��,最后對(duì)鈦合金電弧增材制造的未來(lái)發(fā)展做了展望。將為鈦合金電弧增材制造技術(shù)提供基礎(chǔ)研究思路����,為高效高質(zhì)量鈦合金增材制造件的開(kāi)發(fā)與應(yīng)用提供技術(shù)參考�����,對(duì)推動(dòng)該技術(shù)的進(jìn)一步應(yīng)用具有重要意義。

1���、 鈦合金電弧-絲材增材制造工藝方法

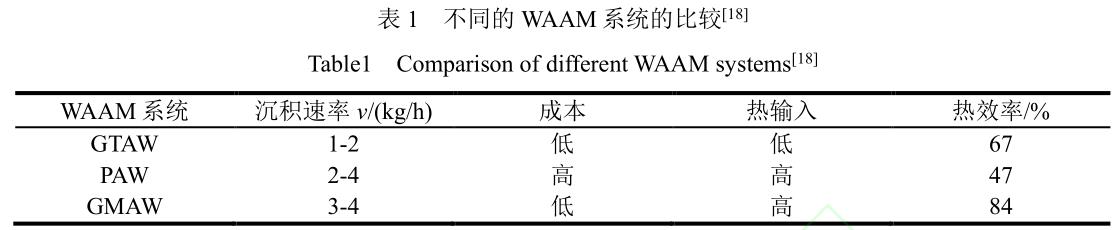

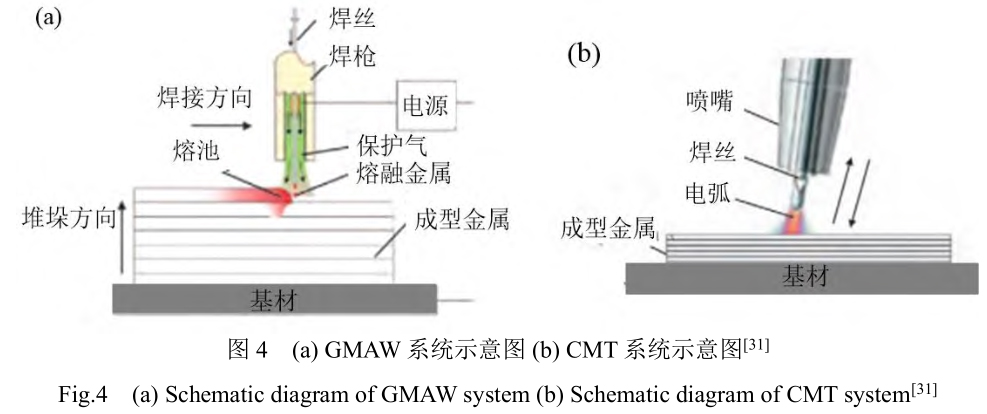

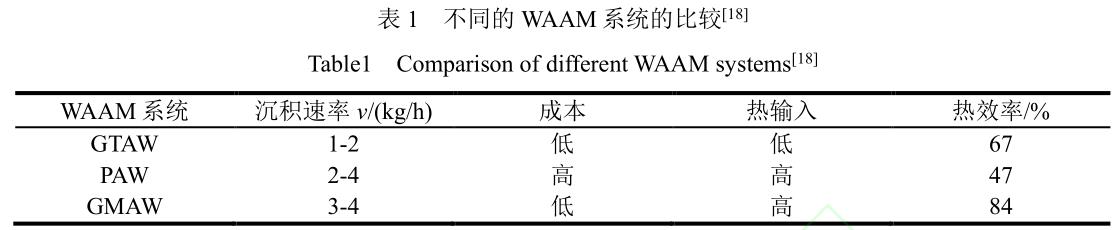

WAAM 系統(tǒng)由熱源����、自動(dòng)送絲系統(tǒng)、數(shù)控工作臺(tái)或機(jī)器人系統(tǒng)組成�����。當(dāng)前 WAAW 主要基于傳統(tǒng)焊接電弧進(jìn)行優(yōu)化改造,按照熱源及送絲方式的不同,WAAM 主要分為三種工藝方法:以鎢極氣體保護(hù)焊(Gas Tungsten Arc Welding, GTAW)為熱源的旁軸送絲增材制造技術(shù)��、以等離子弧焊(Plasma Arc Welding, PAW)為熱源的旁軸送絲增材制造技術(shù)和以熔化極氣體保護(hù)焊(Gas Metal Arc Welding, GMAW)為熱源的同軸送絲增材制造技術(shù)���,其特性如表 1 所示����。

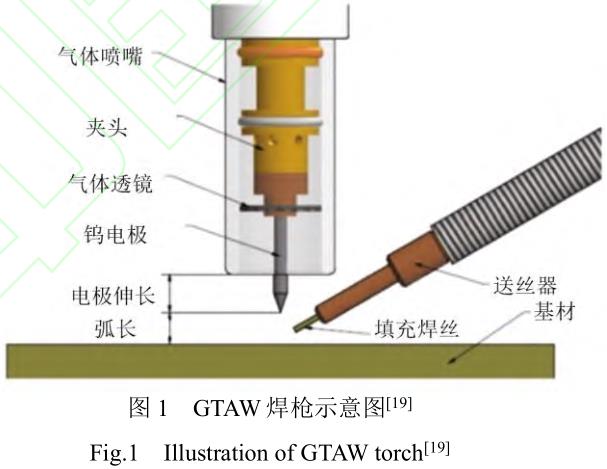

1.1 基于 GTAW 的 WAAM 工藝

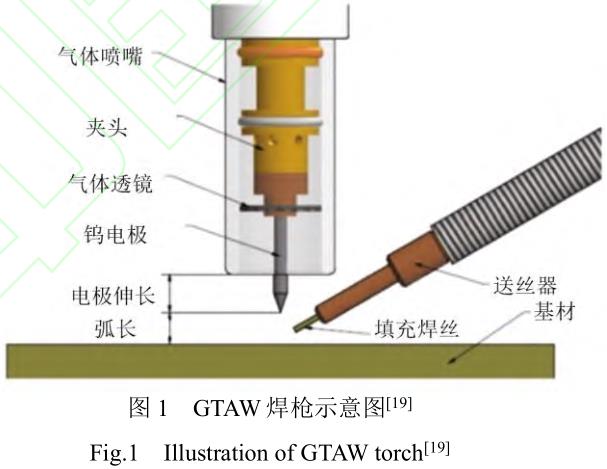

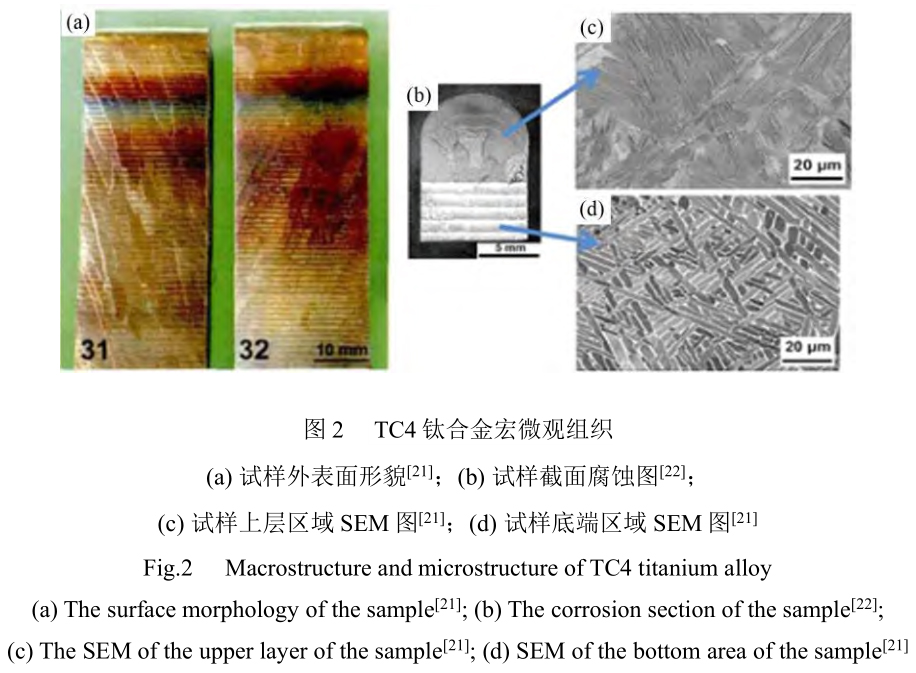

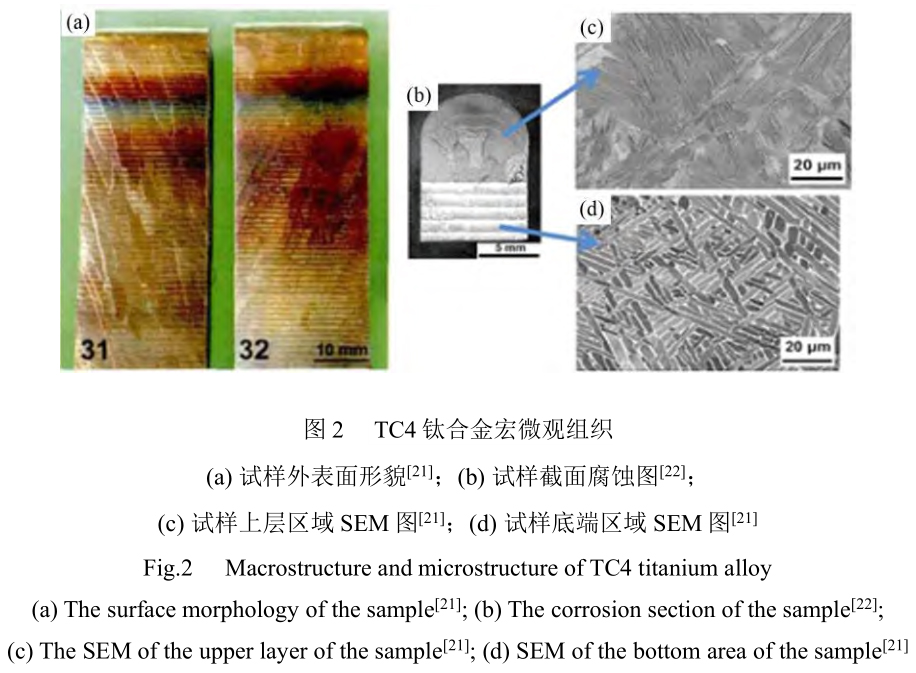

基于 GTAW 的電弧增材制造技術(shù)利用鎢電極和基板之間產(chǎn)生的電弧來(lái)熔化焊絲,按照設(shè)定的路徑逐層沉積實(shí)體零件���,如圖 1 所示[19]。在沉積過(guò)程中���,送絲方向影響材料傳輸和沉積質(zhì)量?��?刹捎煤笏徒z、側(cè)送絲����、前送絲等不同方式�,鈦及鈦合金的增材制造通常采用前送料�����。隨著電弧長(zhǎng)度的增加�����,屏蔽噴嘴與工件之間的距離也相應(yīng)增加��。Baufeld 等[20-22]在 GTAW熱源制備的電弧增材制造 TC4 鈦合金中����,發(fā)現(xiàn)其組織為粗大的外延生長(zhǎng) β 柱狀晶�����,并且當(dāng)焊接方向發(fā)生改變后 β 柱狀晶的指向也隨之發(fā)生改變����,如圖 2 所示�����。堆垛件的頂部和底部的組織也有所不同��,頂部冷卻速度較快,組織為較為細(xì)小的 α 集束����,底部在多次的熱循環(huán)作用下����,組織為粗大的網(wǎng)狀 α 結(jié)構(gòu)�。Wang 等[23,24]也發(fā)現(xiàn)了相似的 β 柱狀晶組織,并且還研究了送絲速度對(duì)焊后組織轉(zhuǎn)變的影響���。當(dāng)送絲速度增加到一定程度時(shí),柱狀 β 晶粒最終將轉(zhuǎn)變?yōu)榈容S晶���。Wang 和 Baufeld 等對(duì)電弧增材制造的鈦合金的力學(xué)性能也有所研究��,發(fā)現(xiàn)鈦合金構(gòu)件在沉積方向及焊接方向上的力學(xué)性能存在各向異性�����。原因是初生的β 相貫穿整個(gè)試樣外延生長(zhǎng),從而造成各方向上組織與性能均存在差異�����。鈦合金增材制造件顯微組織的不均勻性與其力學(xué)性能的各向異性有所關(guān)聯(lián)�����,所以可以通過(guò)優(yōu)化成型工藝參數(shù)來(lái)獲得組織均勻的鈦合金構(gòu)件��,弱化各向異性��,提升綜合力學(xué)性能。

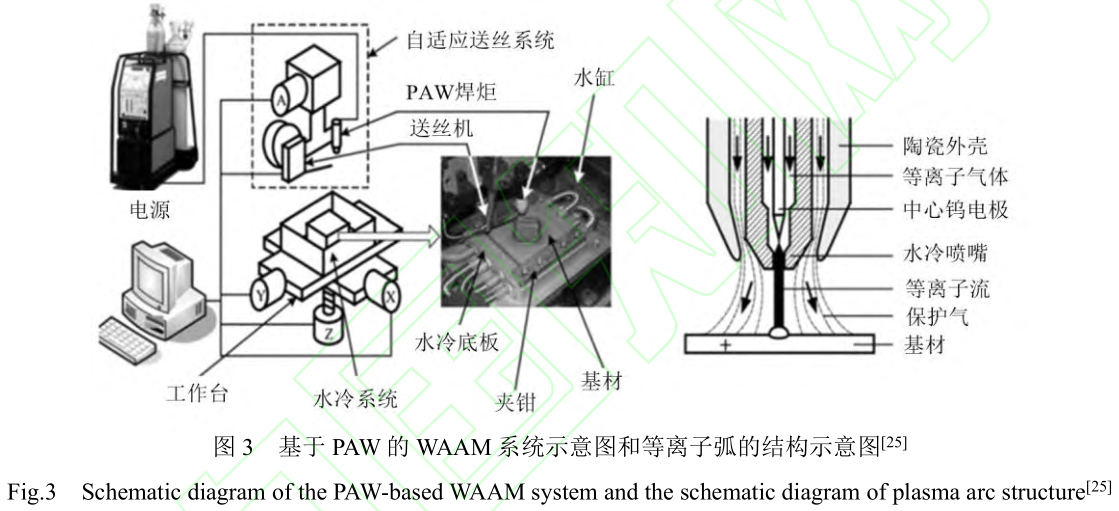

1.2 基于 PAW 的 WAAM 工藝

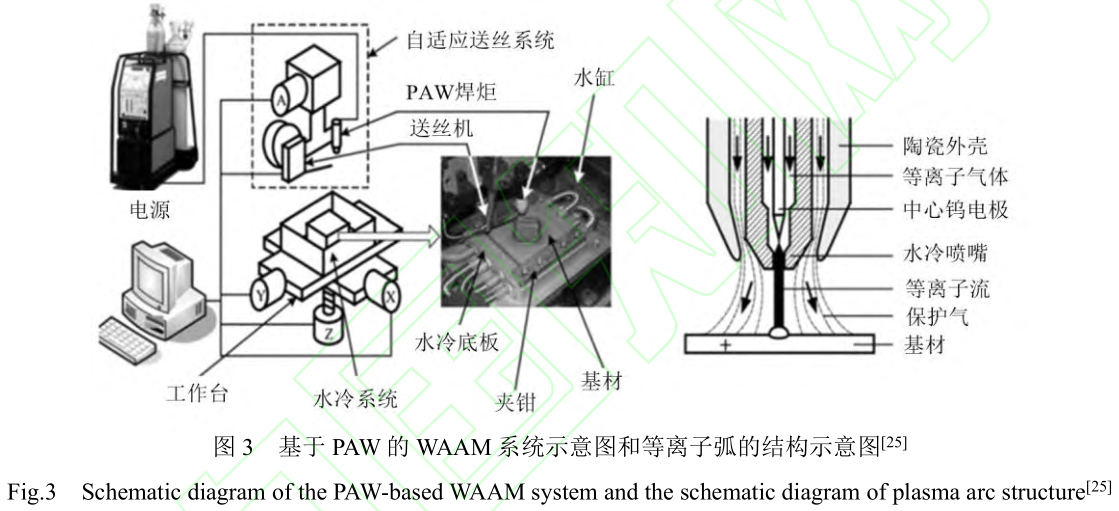

PAW 增材制造技術(shù)使用等離子弧作為熱源進(jìn)行增材制造��,等離子弧具有高電離度�����、高能量密度��、高流速等特點(diǎn),通過(guò)熱壓縮和機(jī)械壓縮等作用�����,等離子焊接中的電弧能量密度可以達(dá)到 GTAW 的 3 倍��,且具有電弧穩(wěn)定����、沉積速度快����、成型質(zhì)量高等優(yōu)點(diǎn)����,如圖 3 所示是一種基于 PAW 的 WAAM 系統(tǒng)[25]。Martina 等[26]利用 PAW 增材制造方法制備了 TC4 鈦合金構(gòu)件��,并研究了不同工藝參數(shù)對(duì)鈦合金成型特征及組織特征的影響���。通過(guò)改善工藝獲得了粗大 β 柱狀晶粒�����,并建立工藝參數(shù)與堆垛件總壁寬��、有效壁寬和層高之間的回歸模型。Lin 等[27]研究了等離子弧增材制造 TC4 鈦合金的組織演化與力學(xué)特征����。研究發(fā)現(xiàn)��,隨沉積層數(shù)的增加,通過(guò)逐漸減少電流以降低熱輸入,能夠減小 β 晶粒尺寸,然而 α 相在 β 晶粒內(nèi)分布不均勻����,存在針狀馬氏體和魏氏體的混合組織��,并且 α 片層的寬度與沉積高度有一定聯(lián)系。

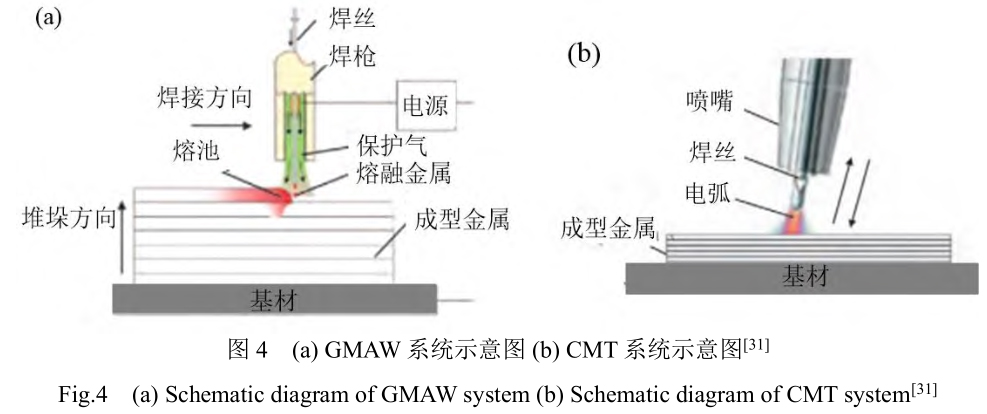

1.3 基于 GMAW 的 WAAM 工藝

GMAW 電弧增材制造技術(shù)是一種以熔化極氣體保護(hù)焊為熱源,將絲材均勻送入熔池熔化并快速凝固成型的增材制造方法。20 世紀(jì) 90 年代,Spencer 等[28]提出了采用 GMAW 技術(shù)進(jìn)行增材制造的方法來(lái)快速成型金屬模具�����。但使用此方法較大的熱輸入會(huì)導(dǎo)致材料存在較大的殘余應(yīng)力��,且焊接過(guò)程中飛濺、煙塵較大。目前 GMAW 常采用冷金屬過(guò)渡(Cold Metal Transfer,CMT)方法����,這是一種由 Fronius 公司開(kāi)發(fā)的脈沖短路焊接技術(shù)����,CMT 通過(guò)耦合焊接參數(shù)和焊絲移動(dòng)確保受控熔滴轉(zhuǎn)移��,采用此種工藝�����,能在較低的熱輸入下實(shí)現(xiàn)熔滴接觸過(guò)渡,減少飛濺。Gou 等[29]通過(guò)研究 CMT 電弧增材制造制備 TC4 構(gòu)件過(guò)程中熱輸入對(duì)增材構(gòu)件組織與性能的影響情況���,發(fā)現(xiàn)一部分 α′馬氏體組織由于逐層沉積的熱循環(huán)過(guò)程而轉(zhuǎn)變?yōu)?α+β 層狀的混合物,且 α 晶粒中出現(xiàn)了大量的位錯(cuò)��。張飛奇等[30]以 TC4 鈦合金絲材為原料,采用 CMT 電弧增材制造,得到堆積層底部為柱狀晶、頂部為等軸晶的組織結(jié)構(gòu)��,在堆積區(qū)與熔合區(qū)均沒(méi)有馬氏體相的出現(xiàn)���。值得注意的是����,在使用 GMAW 進(jìn)行鈦合金的增材制造時(shí),會(huì)出現(xiàn)電弧漂移,并且獲得的表面也很粗糙�����,所以對(duì)于鈦合金的電弧增材制造�,還是以 GTAW 和 PAW 兩種工藝方法為主。

綜上所述���,對(duì)于鈦合金電弧-絲材增材制造技術(shù)�����,GTAW���、PAW 和 GMAW 三種工藝方法各有特點(diǎn):GTAW 工藝設(shè)備簡(jiǎn)單����,成本較低��;PAW 電弧能量密度高�����,可以獲得變形較小且成型良好的構(gòu)件;在 GMAW 中�����,焊槍和焊絲同軸�,簡(jiǎn)化了路徑生成過(guò)程,其沉積速率是 GTAW 和 PAW 方法的 2~3 倍��,但穩(wěn)定性較差���。CMT 電弧增材制造方法能夠精確控制熱輸入且實(shí)現(xiàn)較高的堆積效率��,將成為未來(lái)制備鈦合金復(fù)雜大型構(gòu)件一種有效的方法���。WAAM 工藝還要與材料特性相匹配����,零件的精度要求及結(jié)構(gòu)復(fù)雜情況將決定 WAAM 工藝的選擇��。對(duì)于鈦合金來(lái)講,GMAW 會(huì)導(dǎo)致電弧漂移���,影響構(gòu)件的成型質(zhì)量,GTAW和 PAW 更適用于鈦合金���,但由于其采用外部送絲的方式,增材構(gòu)件的成型質(zhì)量主要取決于堆垛過(guò)程中的送絲與電弧的穩(wěn)定性[32]���,通過(guò)對(duì)送絲的控制,實(shí)現(xiàn)連續(xù)的搭橋熔滴過(guò)渡方式[33]�, 會(huì)獲得成型良好的優(yōu)質(zhì)零件�����。

2 、電弧增材制造鈦合金微觀組織調(diào)控

如前所述�����,WAAM 具有成本低���、生產(chǎn)效率高的優(yōu)點(diǎn)����。然而�����,WAAM 制造過(guò)程中涉及到電弧熱源下的液態(tài)金屬的非平衡凝固[34],前一道金屬在逐層堆垛過(guò)程中���,經(jīng)歷多次熱循環(huán),這種獨(dú)特的熱特性將影響增材構(gòu)件的微觀組織����、機(jī)械性能和殘余應(yīng)力分布[35],這些問(wèn)題嚴(yán)重限制了鈦合金增材制造構(gòu)件的使用壽命和應(yīng)用范圍���。因此,需要對(duì)增材制造的鈦合金進(jìn)行組織調(diào)控以提升其性能���,當(dāng)前主要有兩種調(diào)控方式:一種是在增材制造完成后對(duì)增材件進(jìn)行后處理;另一種是在增材過(guò)程中的實(shí)時(shí)調(diào)控��。

2.1 鈦合金增材件的后熱處理

大多數(shù) WAAM 制造的鈦合金增材件在垂直(構(gòu)建)方向上的強(qiáng)度和伸長(zhǎng)率均低于沉積方向�,這是由于柱狀 β 晶粒通過(guò)為沉積方向上的張力提供顯著的損傷累積路徑,來(lái)控制斷裂行為[36]��。當(dāng)沉積層中存在某些脆性相�����,如魏氏體相或針狀 α 相時(shí)�,延展性較弱����。較大的柱狀 β 晶有助于良好的延展性,但可能導(dǎo)致強(qiáng)度降低[37]���。通過(guò)使用適當(dāng)?shù)臒崽幚砉に嚕梢杂行У乜刂坪驼{(diào)整金屬合金所需的微觀結(jié)構(gòu)和機(jī)械性能����,降低焊后殘余應(yīng)力����,提高材料合金組織���、性能的均勻性�,提高構(gòu)件的塑性與疲勞壽命[38]�。Wauthle 等[39]發(fā)現(xiàn)對(duì) TC4 成型件進(jìn)行去應(yīng)力熱處理可有效促進(jìn) α'馬氏體轉(zhuǎn)變?yōu)槠胶庀?α 片晶。Gou 等研究發(fā)現(xiàn) 900℃和 1200℃熱處理后,馬氏體 α'相全部轉(zhuǎn)變?yōu)?α+β 相���,且顯著提升組織的硬度和延伸率。Brandl 等[40]采用高溫固溶+淬火+退火熱處理鈦合金堆垛件���,發(fā)現(xiàn) TC4 堆垛件組織中柱狀 β 晶大量轉(zhuǎn)變?yōu)榍驙睿@著減少了材料的各向異性��。多階段后熱處理工藝將生產(chǎn)出強(qiáng)度和延展性符合要求的產(chǎn)品�����,但其缺點(diǎn)是不經(jīng)濟(jì)且耗時(shí)��,因此,通常采用單階段后熱處理來(lái)提高塑性���、增強(qiáng)強(qiáng)度、消除脆性相和細(xì)化晶粒(主要針對(duì)柱狀晶)�����。

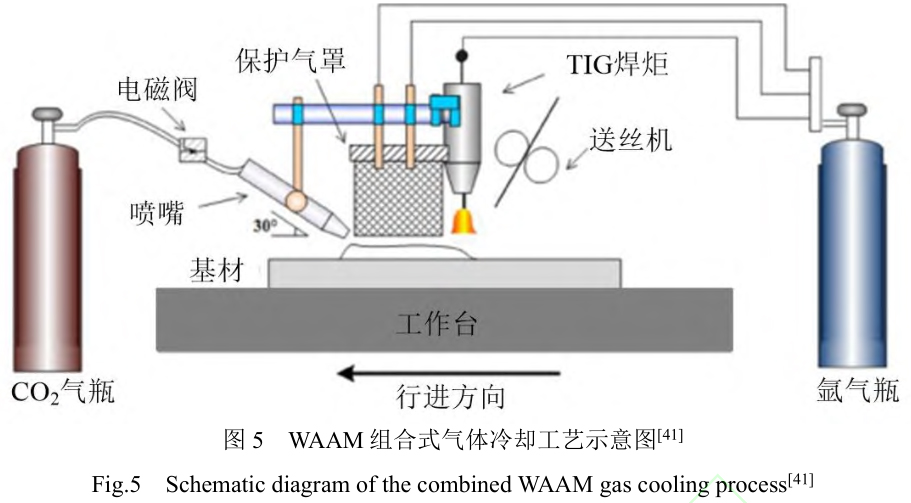

2.2 層間冷卻

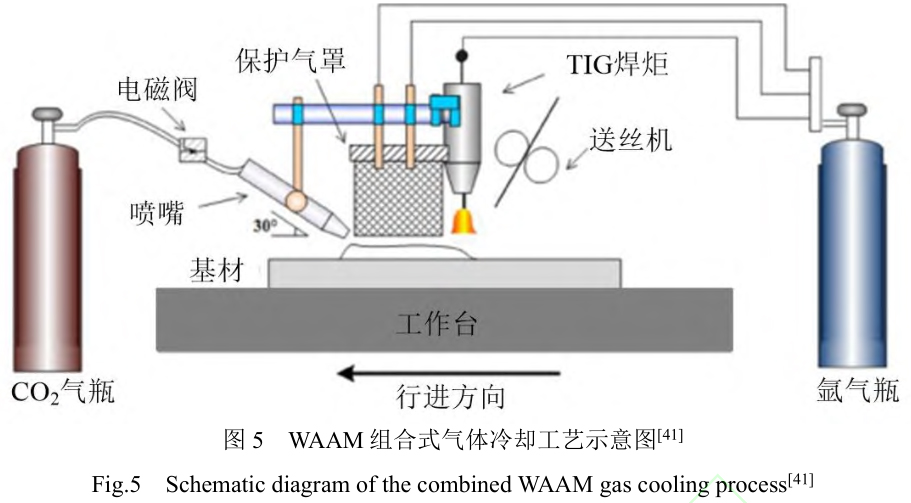

圖 5 為層間冷卻的 WAAM 系統(tǒng)的示意圖�。可移動(dòng)氣體噴嘴具有提供氬氣、氮?dú)饣?CO2氣體的功能���,用于在每個(gè)沉積層上提供主動(dòng)的強(qiáng)制冷卻,該工藝可以控制鈦合金層間熱循環(huán)溫度在一定范圍內(nèi),以獲得所需的微觀結(jié)構(gòu)和機(jī)械性能,有助于提高鈦合金的硬度和機(jī)械強(qiáng)度[41]��。Ding 等[42]研究表明�����,當(dāng)使用壓縮氣體進(jìn)行層間強(qiáng)制冷卻來(lái)制造 TC4 薄壁結(jié)構(gòu)時(shí)��,發(fā)現(xiàn)層間冷卻減少了表面氧化�,細(xì)化了顯微組織�����,提高了硬度和強(qiáng)度。此外�,由于沉積層之間的停留時(shí)間縮短��,制造效率顯著提高。

2.3 噴丸和超聲波沖擊處理

噴丸和超聲波沖擊處理已廣泛應(yīng)用于工業(yè)產(chǎn)品中����,這兩種技術(shù)都是使用高能介質(zhì)沖擊材料表面�,通過(guò)在材料表面施加壓縮應(yīng)力�����,使零件中產(chǎn)生彈性變形和塑性變形���,從而細(xì)化表層晶粒���,使取向隨機(jī)化�,進(jìn)而提高零件的機(jī)械強(qiáng)度[43]�。經(jīng)過(guò)超聲波沖擊處理后,WAAM 制備的 TC4 零件的表面殘余應(yīng)力可降低至 58%���,顯微硬度可提高 28%。此外���,表面改性層經(jīng)過(guò)塑性變形,晶粒顯著細(xì)化�����,位錯(cuò)密集����。Yang 等[44]將 GTAW 焊槍與超聲波沖擊處理頭相連來(lái)制造 TC4 構(gòu)件���,沉積過(guò)程結(jié)束后��,立即在沉積件表面施加兩次超聲波沖擊��。原有 β 晶粒的宏觀結(jié)構(gòu)由粗化的柱狀晶轉(zhuǎn)變?yōu)榈容S晶和短柱狀晶的交替分布。Gou 等[45]采用 GMAW 進(jìn)行 TC4 鈦合金增材制造時(shí)添加超聲波噴丸處理��,在每個(gè)電弧熄滅后從部件的三個(gè)方向進(jìn)行超聲波噴丸����,沉積的 TC4 部件中柱狀 β 晶和次生 α 晶粒顯著細(xì)化。超聲波沖擊處理技術(shù)受到穿透深度的限制���,穿透深度約為表面下 60μm。因此��,盡管這兩種技術(shù)都是良好的后機(jī)械處理����,但它們只能改善表面層的材料性能,且作用范圍有限�����。

2.4 添加元素冶金原位調(diào)控

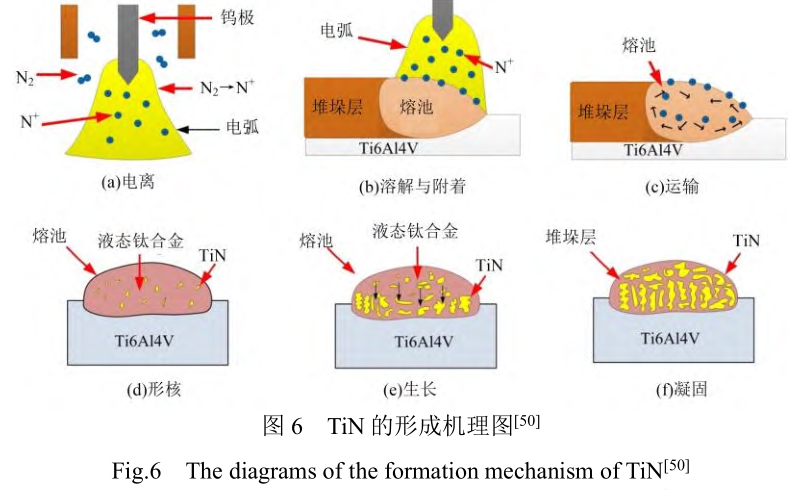

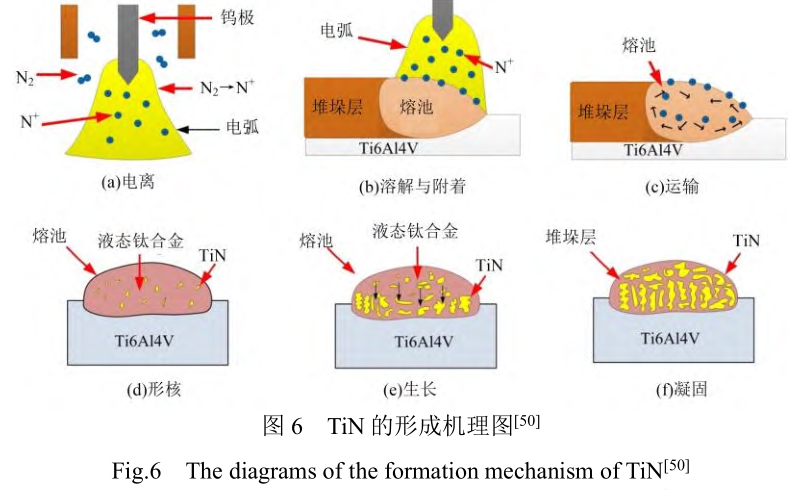

熱處理及機(jī)械處理方法雖然在優(yōu)化微觀組織�����、提高力學(xué)性能以及緩解殘余應(yīng)力等方面起著關(guān)鍵作用����,但過(guò)程較為繁瑣�����,提高了制造成本與制造周期。近年來(lái)�,除了在工藝方法上調(diào)整外���,添加元素冶金調(diào)控方法成為前沿的增材制造調(diào)控方法��。在增材制造過(guò)程中引入元素�,其一可以通過(guò)改變?nèi)鄹膊牧匣蛘呤褂盟头燮魉腿胍欢糠勰﹣?lái)添加��,其二可以通過(guò)改變保護(hù)氣成分的方式引入元素��。Bermingham 等[46]在 TC4 鈦合金焊絲表面涂抹了兩種不同配比的 B 元素熔覆層,發(fā)現(xiàn) B 元素可以有效消除鈦合金 α 晶界和團(tuán)束組織���,細(xì)小 α 等軸晶也會(huì)有所增加,降低各向異性�����,原始柱狀 β 晶粒也變得更加狹小���,微量元素 B的添加使其壓縮塑性提升約 40%��。此外�,添加微量的 Nb��、Si��、La2O3等也可顯著細(xì)化晶粒[47-49]。第二種改變保護(hù)氣成分的方法,可以利用保護(hù)氣氛與熔池發(fā)生冶金作用,實(shí)現(xiàn)組織的原位強(qiáng)化�。黃健康等采用 GTAW 或 PAW 作為熱源���,在氬氣保護(hù)氣體中混入一定比例的氮?dú)鈦?lái)原位生成 TiN 增強(qiáng)相[50,51]��。研究結(jié)果發(fā)現(xiàn),在氮?dú)獗壤^低時(shí)組織中形成了 TiN 樹(shù)枝晶,當(dāng)不斷增加氮?dú)獗壤髽?shù)枝狀的 TiN 逐漸轉(zhuǎn)變?yōu)轭w粒狀��。氮原子作用的示意如圖 6 所示���,氮?dú)夥肿釉诟邷叵码婋x成原子態(tài)�,在熔池表面吸附并擴(kuò)散至內(nèi)部���,最后與 Ti 原子結(jié)合生成 TiN 相�����。對(duì)堆垛的鈦合金材料進(jìn)行力學(xué)性能測(cè)試�����,發(fā)現(xiàn)氮?dú)饬髁康脑黾幽?

夠顯著提升材料的抗壓強(qiáng)度。此外,還研究了在保護(hù)氣中混入 CO2氣體時(shí)的作用���,發(fā)現(xiàn)在組織中生成了大量的 TiOx 和 TiC相,且其含量隨著 CO2通入量增加而增加�����。因?yàn)?TiOx 相和 TiC 相的存在���,材料的顯微硬度和耐蝕性也有所增加[52]���。

3��、 展望

近年來(lái)����,市場(chǎng)對(duì)鈦合金增材制造產(chǎn)品的需求及質(zhì)量要求越來(lái)越高��,迫切需要提高鈦合金增材制造水準(zhǔn)。鈦合金在逐層堆垛過(guò)程中��,經(jīng)歷多次熱循環(huán)��,整個(gè)過(guò)程是一個(gè)非平衡熱過(guò)程����,并且在增材制造過(guò)程中�,材料往往存在復(fù)雜的物理化學(xué)冶金變化,以上過(guò)程影響因素眾多����,涉及材料���、結(jié)構(gòu)設(shè)計(jì)�����、工藝過(guò)程���、后處理等諸多因素���,但當(dāng)前主要的研究工作仍主要集中在材料組織分析�����、性能規(guī)律描述階段,并未對(duì)冶金機(jī)理及理論進(jìn)行深入研究��,這也使得增材制造過(guò)程的材料—工藝—組織—性能關(guān)系往往難以準(zhǔn)確把握���,難以實(shí)現(xiàn)有效控制��。因此,未來(lái)應(yīng)進(jìn)一步研究 WAAM 工藝中潛在的物理化學(xué)冶金機(jī)理�����,從而為工藝優(yōu)化以及組織控制提供指導(dǎo)��。

另一方面����,如何對(duì)增材制造工藝中的殘余應(yīng)力-變形分布�、成型精度和微觀組織演變進(jìn)行物理建模分析及預(yù)測(cè)仍然是一個(gè)挑戰(zhàn),通過(guò)數(shù)值模擬技術(shù)可以大大縮短試驗(yàn)周期��,有效驗(yàn)證試驗(yàn)中的相關(guān)基本理論�,當(dāng)前對(duì)于微觀組織演化的數(shù)值分析及相關(guān)的熱力學(xué)-動(dòng)力學(xué)計(jì)算的研究較少,已有的數(shù)值模型研究主要集中于移動(dòng)熱源對(duì)熔池特征�、溫度分布及柱狀晶組織的影響規(guī)律���,但是隨著數(shù)值分析手段的不斷完善和豐富��,數(shù)值模擬將在電弧增材制造領(lǐng)域發(fā)揮更大的作用。此外��,人工智能也將在 WAAW 加工過(guò)程得到更多的應(yīng)用�。例如:基于深度學(xué)習(xí)的模式識(shí)別技術(shù)可以用來(lái)實(shí)現(xiàn)熔池分類、表面缺陷檢測(cè)等信號(hào)分析��;強(qiáng)化學(xué)習(xí)可用于實(shí)現(xiàn) WAAM 的機(jī)器人路徑自主規(guī)劃����、參數(shù)優(yōu)化和過(guò)程控制;大數(shù)據(jù)的概念將有助于實(shí)現(xiàn)數(shù)據(jù)共享和處理,從而改進(jìn) WAAM 的 CAD 設(shè)計(jì)、工藝優(yōu)化和質(zhì)量控制����。

4�、 結(jié)論

鈦合金電弧增材制造技術(shù)作為先進(jìn)的鈦合金加工制備技術(shù)�����,具有較大發(fā)展?jié)摿ΑMㄟ^(guò)對(duì)國(guó)內(nèi)外鈦合金增材制造過(guò)程中的工藝方法及微觀組織調(diào)控的總結(jié)與對(duì)比分析可獲得如下主要結(jié)論:

(1) 對(duì)于鈦合金電弧-絲材增材制造技術(shù),按照熱源分類主要有 GTAW���、PAW 和 GMAW 三種工藝方法。對(duì)于鈦合金來(lái)講,GMAW 會(huì)導(dǎo)致電弧漂移����,并且獲得的表面也很粗糙����。當(dāng)前對(duì)于鈦合金的電弧增材制造�,還是以 GTAW 和 PAW 兩種工藝方法為主。

(2) 鈦合金的電弧增材制造,其組織具有一定的不均勻性以及力學(xué)性能的各向異性��?��?梢愿鶕?jù)需要,選擇在增材制造過(guò)程中或增材制造后借助輔助工藝來(lái)優(yōu)化鈦合金組織及性能。在增材制造后處理中,通過(guò)熱處理來(lái)消除脆性相�、細(xì)化晶粒��、降低各向異性;另外可以在增材制造過(guò)程中進(jìn)行組織優(yōu)化,如使用層間冷卻���、噴丸和超聲波沖擊、添加合金元素等方式來(lái)改善鈦合金組織,其中,添加合金元素通過(guò)冶金調(diào)控的方式可以原位生成增強(qiáng)相��,因其可以實(shí)時(shí)調(diào)控材料的成分及組織��,將成為未來(lái)鈦合金增材制造的研究熱點(diǎn)��。

(3) 對(duì)于電弧增材制造鈦合金微觀組織的調(diào)控,已有一定研究成果,但大多還處于試驗(yàn)研究階段,對(duì)于深層次的成型機(jī)理的研究還有所欠缺。所以在未來(lái)���,應(yīng)進(jìn)一步研究 WAAM 工藝中存在的物理化學(xué)冶金機(jī)理,并結(jié)合數(shù)值模擬技術(shù)對(duì)微觀組織的演化進(jìn)行預(yù)測(cè)���,以及借助人工智能技術(shù)實(shí)現(xiàn)電弧增材過(guò)程的智能化,這將有助于推動(dòng) WAAM 在研究和工業(yè)領(lǐng)域的發(fā)展�����。

參考文獻(xiàn)

1 Jin H X, Wei K X, Li J M, et al. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292 (in Chinese).

金和喜, 魏克湘, 李建明, 等. 中國(guó)有色金屬學(xué)報(bào), 2015, 25(2): 280-292.

2 Zhou H Y, Shi X L, Lu G C, et al. Surface and Coatings Technology, 2020, 387: 125552.

3 Yang C, Xu W C, Wan X J, et al. Journal of Plasticity Engineering, 2019, 26(2): 69-78 (in Chinese).

楊川, 徐文臣, 萬(wàn)星杰, 等. 塑性工程學(xué)報(bào), 2019, 26(2): 69-78.

4 Yang Z S. Aviation precision manufacturing technology, 2002, 38(6): 20-23 (in Chinese).

楊尊社. 航空精密制造技術(shù) ,2002, 38(6): 20-23.

5 Wang J, Lin X, Wang M, et al. Materials Science and Engineering A, 2020, 776: 139020.

6 Herzog D, Seyda V, Wycisk E, et al. Acta Materialia, 2016, 117: 371-392.

7 Li L, Yu Z S, Zhang P L, et al. Transactions of the China Welding Institution, 2018, 39(12): 37-43, II (in Chinese).

李雷, 于治水, 張培磊, 等. 焊接學(xué)報(bào), 2018, 39(12): 37-43.

8 Ou W, Wei Y, Liu R, et al. Journal of Manufacturing Processes, 2020, 53: 84-98.

9 Szost B A, Terzi S, Martina F, et al. Materials and Design, 2016, 89: 559-567.

10 Wu S S, Guo C, Liu W M. Modern manufacturing technology and equipment, 2021, 57(3): 2 (in Chinese).

吳隨松, 郭純, 劉武猛. 現(xiàn)代制造技術(shù)與裝備, 2021, 57(3): 2.

11 Cunningham C R, Flynn J M, Shokrani A, et al. Additive Manufacturing, 2018, 22: 672-686.

12 Yang H O, Wang J, Wang C. et al. Materials reports, 2018, 32(12): 2028-2031 (in Chinese).

楊海歐, 王健, 王沖, 等.材料導(dǎo)報(bào), 2018, 32(12): 2028-2031.

13 Barriobero-Vila P, Requena G, Buslaps T, et al. Journal of alloys and compounds, 2015, 626: 330-339.

14 Kumar R, Hynes N R J. International Journal of Lightweight Materials and Manufacture, 2019, 2(3): 193-205.

15 Malinov S, Sha W, Mckeown J J. Computational Materials Science, 2001, 21(3): 375-394.

16 He Z, Hu Y, Qu H T, et al. Aerospace Manufacturing Technology, 2016(6): 11-16 (in Chinese).

何智, 胡洋, 曲宏韜, 等. 航天制造技術(shù), 2016(6): 11-16.

17 Mereddy S, Bermingham M J, Stjohn D H, et al. Journal of Alloys and Compounds, 2017, 695: 2097-2103.

18 Lin Z D, Song K J, Yu X H. Journal of Manufacturing Processes, 2021, 70: 24-45.

19 Pan Z, Ding D, Wu B, et al. Transactions on intelligent welding manufacturing, 2018: 3-24.

20 Baufeld B, Brandl E, Van der Biest O. Journal of Materials Processing Technology, 2011, 211(6): 1146-1158.

21 Baufeld B, Van der Biest O, Gault R. Materials and Design, 2010, 31: S106-S111.

22 Baufeld B, Van der Biest O, Gault R. Science and Technology of Advanced Materials, 2009, 100(11):1536-1542.

23 Wang F, Williams S, Colegrove P, et al. Metallurgical and Materials Transactions A, 2013, 44(2): 968-977.

24 Wang F D, Williams S, Rush M. International Journal of Advanced Manufacturing Technology, 2011, 57(5):597-603.

25 Aiyiti W, Zhao W, Lu B, et al. Rapid Prototyping Journal, 2006, 12(3): 165-172.

26 Martina F, Mehnen J, Willians S W, et al. Journal of Materials Processing Technology, 2012, 212(6):1377-1386.

27 Lin J J, Lv Y H, Liu Y X, et al. Materials and Design, 2016, 102: 30-40.

28 Spencer J D, Dickens P M, Wykes C M. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 1998, 212(3): 175-182.

29 Gou J, Shen J, Hu S, et al. Journal of Manufacturing Processes, 2019, 42: 41-50.

30 Zhang F Q, Chen W G, Tian M J. Rare metal materials and engineering, 2018, 47(6): 6 (in Chinese).

張飛奇, 陳文革, 田美嬌.稀有金屬材料與工程, 2018, 47(6): 6.

31 Yin H, Huang R F, Cao H J, et al. China Surface Engineering. 2021,34(3): 1-15 (in Chinese).

伊浩, 黃如峰, 曹華軍, 等.中國(guó)表面工程, 2021,34(3): 1-15.

32 Singh S R, Khanna P. Materials Today: Proceedings, 2021, 44: 118-128.

33 Huang J K, Yuan W, Yu S R, et al. Journal of Manufacturing Processes, 2020, 49: 397-412.

34 Lin Z, Goulas C, Ya W, et al. Metals 2019, 9(6): 673.

35 Lin Z, Ya W, Subramanian V V, et al. The International Journal of Advanced Manufacturing Technology, 2020,111(1): 411-426.

36 Wilson-Heid A E, Wang Z, Mccornac B, et al. Materials Science and Engineering A, 2017, 706: 287-294.

37 Liu Y J, Wang H L, Li S J, et al. Acta Mater 2017, 126: 58-66.

38 Colegrove P A, Donoghue J, Martina F, et al. Scripta Materialia, 2017, 135: 111-118.

39 Wauthle R, Vrancken B, Beynaerts B, et al. Additive Manufacturing, 2015, 5: 77-84.

40 Baufeld B, Brandl E, Van der Biest O. Journal of Materials Processing Technology, 2011, 211(6): 1146-1158.

41 Wu B, Pan Z, Ding D, et al. J Mater Process Technol 2018, 258: 97-105.

42 Ding D, Wu B, Pan Z, et al. Materials and Manufacturing Processes, 2020, 35(7): 1-7.

43 Li G, Qu S, Xie M, et al. Surface and Coatings Technology, 2017, 316: 75-84.

44 Yang Y, Jin X, Liu C, et al. Metals, 2018, 8(11): 934.

45 Gou J, Wang Z, Hu S, et al. Journal of Manufacturing Processes, 2020, 54: 148.

46 Bermingham M J, Kent D, Zhan H, et al. Acta Materialia, 2015, 91: 289.

47 Chen Y, Yang C, Fan C, et al. Materials Letters, 2020, 275: 128170.

48 Gou J, Wang Z, Hu S, et al. Journal of Alloys and Compounds, 2020, 829: 154481.

49 Mereddy S, Bermingham M J, Stjohn D H, et al. Journal of Alloys and Compounds, 2017, 695: 2097.

50 Huang J K, Liu S E, Yu S R, et al. Surface and Coatings Technology, 2020, 381(5): 125141.

51 Huang J K, Chen H Z, Pan W, et al. Materials Today Communications, 2020(24): 101171.

52 Huang J K, Liu S E, Wu L J, et al. Journal of Alloys and Compounds, 2021 857: 157557.

黃健康��,男,1981 年生�����,教授��,2005 年本科畢業(yè)于湘潭大學(xué)獲學(xué)士學(xué)位���,2007 年畢業(yè)于蘭州理工大學(xué)獲碩士學(xué)位��,2010 年畢業(yè)于蘭州理工大學(xué)獲博士學(xué)位。主要從事電弧增材制造�、異種金屬連接���、焊接物理與焊接過(guò)程檢測(cè)與控制等方面的研究��,發(fā)表論文 200 多篇。

相關(guān)鏈接