前 言

鈦是20世紀50年代發展起來的一種重要的結構金屬,鈦可以與其他金屬元素形成合金,提高和改善其力學性能與物理特性,以適應不同的需要 [1] 。鈦及其合金具有高強度 [2-3] 、低彈性模量 [4] 、優良的耐腐蝕性 [5-7] 、良好的生物相容性 [8-9]等特性,在航空航天緊固件、石油工業、工程部件、醫療起搏器等領域得到了廣泛應用。

隨著科學技術的飛速發展以及人們生活質量水平的提高,國內外對油氣資源的需求日益增長。傳統的油氣勘探技術已無法滿足石油工業向深層油氣勘探開發的需求,隨著勘探地層的加深,所遇到的開采環境也更趨復雜,地層壓力達到約150 MPa,溫度達到約300 ℃,井深達到10 km左右,H2S和CO2含量也在增加 [10-11] ,這就使得對油井管的性能和質量要求越來越嚴苛。

我國傳統的油井管大多采用碳鋼,比如G105、L80、N80、P110等。然而,我國油氣開發環境較為惡劣,油井管在井下服役不但要面臨高溫、高壓的挑戰,還要經受H2S、CO2 、高濃度鹽水/完井液、單質硫和強酸等腐蝕環境的共同作用 [12] ,傳統碳鋼油井管已無法滿足惡劣的服役環境。國外應用于油井管的鈦合金材料主要有UNS R56404(Ti-6Al-4V-0.08Ru)、UNS R55400(Ti -5.5 Al-4.3 Zr-5.7 V-1.3 Mo-0.10 O-0.06 Pd)、UNS R58640 (Ti-3Al-8V-6Cr-4Zr-4Mo)、UNSR56260 (Ti-6Al-2Sn-4Zr-6Mo) 等,隨著技術的進步,抗腐蝕性能好、比強度高的TC4 (Ti-6Al-4V)鈦合金也逐步應用到我國油井管中。

1、鈦合金組織及力學性能研究進展

1.1 組織

鈦合金室溫平衡組織具有三種典型的結構,即六方密排結構α、體心立方結構β和α+β雙結構 [13] 。按照亞穩定狀態組織可分為α型、近α型、α+β型、近β型、亞穩定β型和β型等多個系列的鈦合金,牌號近百種 [14-15] 。在溫度低于882 ℃時,形成典型的密排六方結構α相,當溫度超過882 ℃時,α相則轉變為體心立方結構β相 [16] 。

其中α型鈦合金不能進行熱處理強化,所以一般強度不超過689 MPa,通常其主要用于低壓流體輸送管路,如換熱管束、冷卻管路等 [17] 。α+β型合金由于可以熱處理強化而具有較好的強度和韌性匹配,可以用作制備較高強度要求的鉆桿、油套管等 [18] 。但是如果在對強度有更高要求的工況下,可以選擇β型或者近β型鈦合金,這種合金通過控制β相和二次α相的形貌和尺寸,能夠獲得強度高達1 140~1 242 MPa的鈦合金管材 [19] ,同時β型或者近β型鈦合金還具有更好的抗氫性能,該特點是α型和α+β型鈦合金所不具備的。

1.2 力學性能

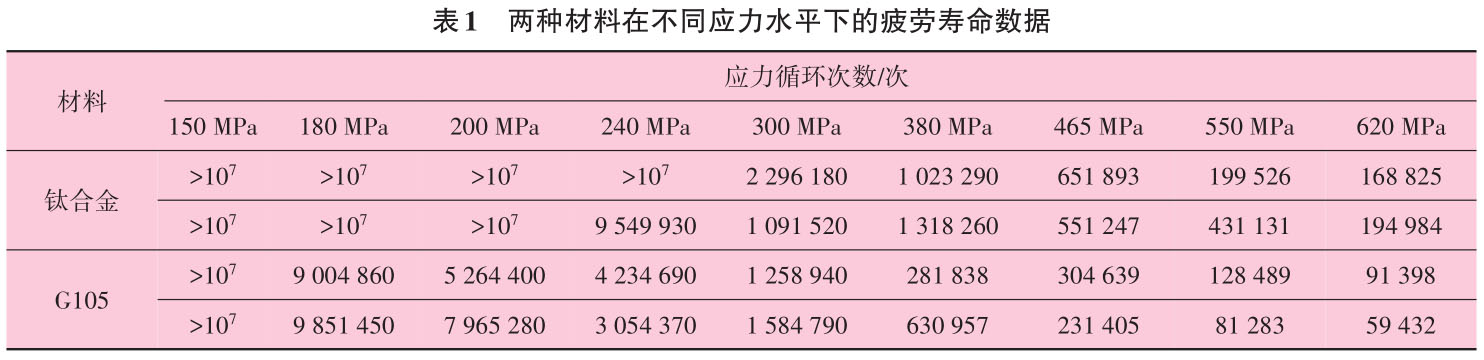

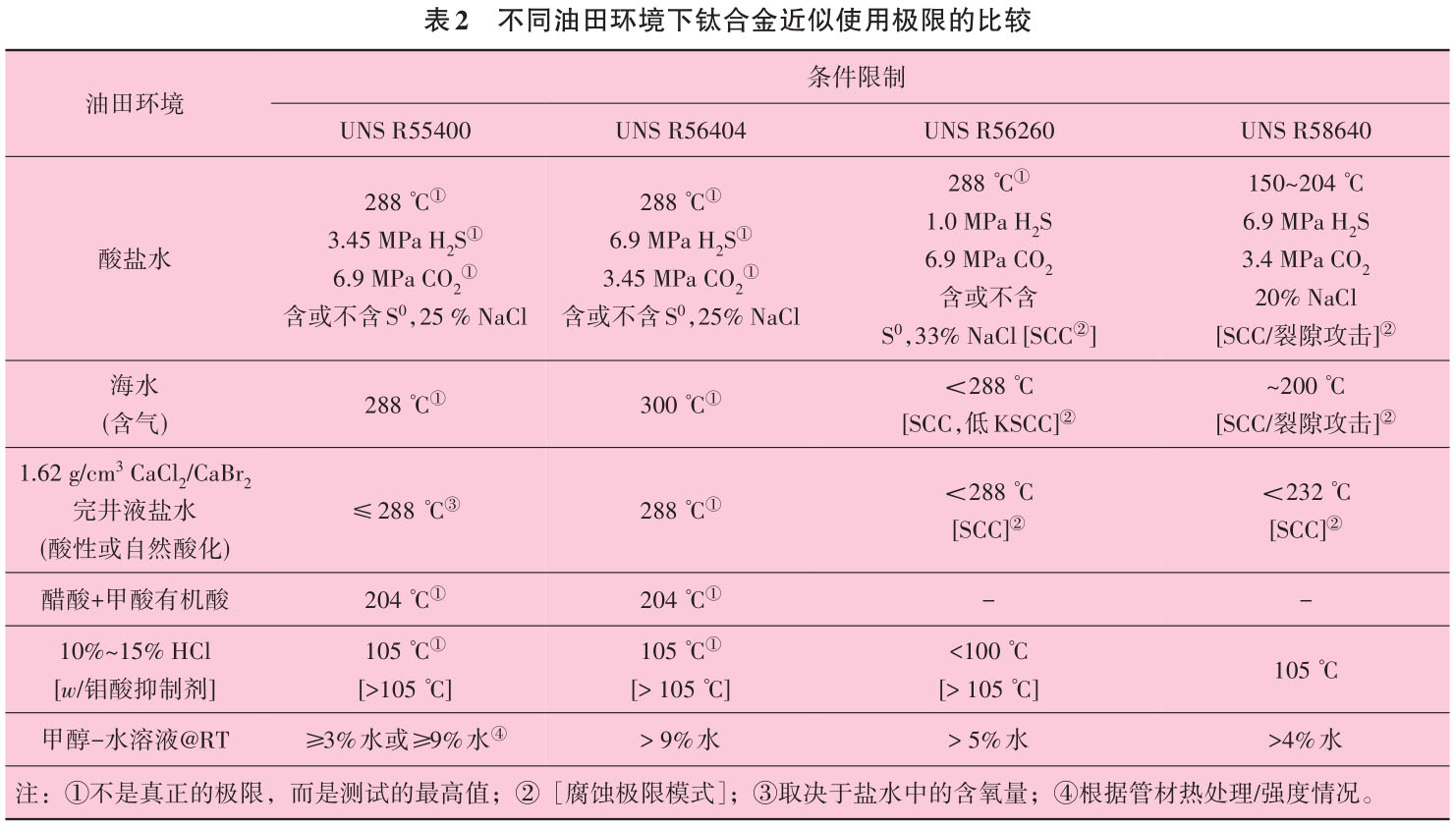

鈦合金相較于碳鋼而言,具有較高的強度和較低的延伸率,其力學性能更優。Mou等 [20] 對鈦合金油管和 G105鋼進行疲勞性能對比試驗,在不同應力水平下的疲勞壽命數據見表 1。由表1可知,鈦合金試樣的疲勞壽命約為G105鋼的2倍,且隨應力水平的增加,二者的差異略有增大。但將材料的試驗結果擴展到鈦合金鉆桿的宏觀性能時,在相同的彎曲度和軸向載荷下,鈦合金鉆桿的疲勞壽命是G105鋼鉆桿的10~12倍。

在相同彎曲應變下,鈦合金管的應力水平是G105鋼管的一半,但鈦合金在腐蝕和疲勞環境下的性能優于G105鋼。

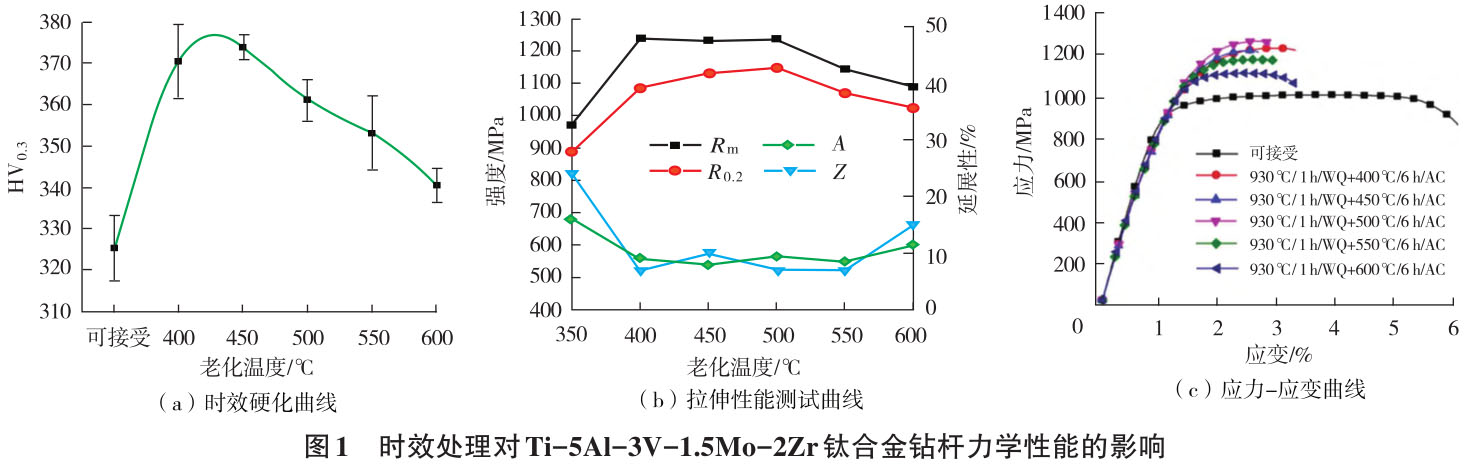

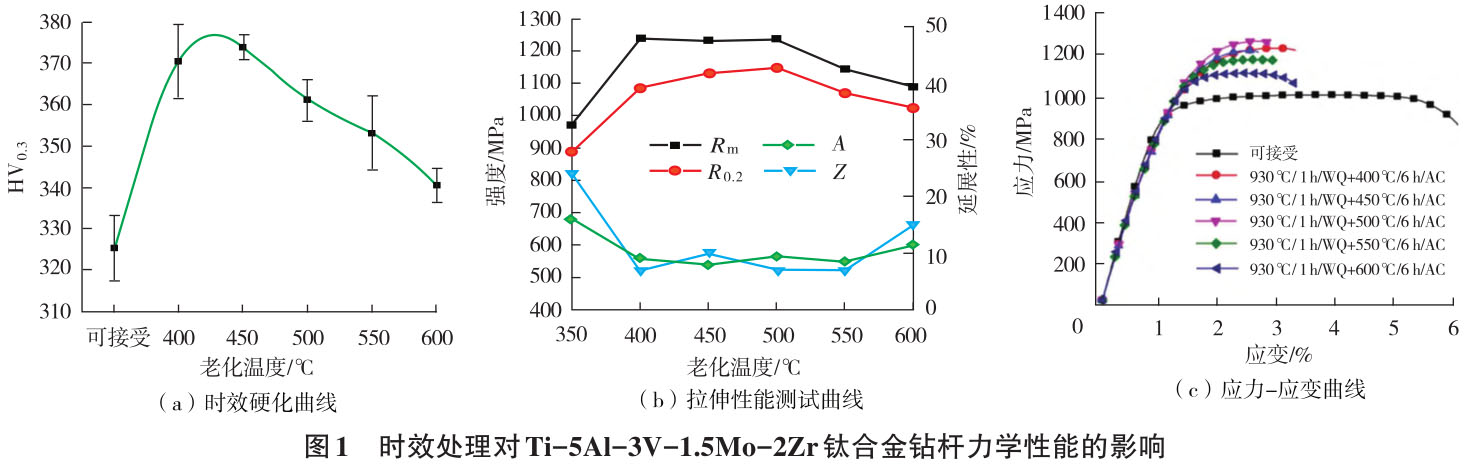

不少學者認為對鈦合金進行一系列的改進處理可以增強它的某些性能。Chun等 [21] 對此提供了一些證據,他們研究了時效處理對Ti-5Al-3V-1.5Mo-2Zr鈦合金鉆桿組織和力學性能的影響。

原始試樣的抗拉強度(R m ) 為972 MPa,屈服強度 (R t0.2 ) 為885 MPa,伸長率 (A) 為15%,硬度 (HV 0.3 ) 為 325,經過不同溫度時效處理后,鈦合金鉆桿材料的力學性能發生了明顯變化,研究結果顯示處理后Ti-5Al-3V-1.5Mo-2Zr鈦合金的β晶粒尺寸增大,晶界清晰,α相聚集,晶界α相消失。初生層片狀α相尺寸增大,次生α相體積分數逐漸增大。后采用CMT5105拉伸試驗機,按照GB/T 228.1—2010進行力學性能試驗,發現強度增大,伸長率降低。隨著時效溫度的升高,硬度先升高后降低(圖1(a)),與原試樣相比,拉伸強度和屈服強度明顯提高,延伸率降低(圖1(b)),而Ti-5Al3V-1.5Mo-2Zr鈦合金鉆桿材料的屈服現象不明顯,在應力-應變曲線上沒有明顯的屈服平臺(圖1(c))。時效后α/β界面位錯堆積提高了合金的強度,二次相析出越多、晶粒越小,強化效果越顯著。

鈦合金油管、套管在地下會承受較大的外部壓力載荷,Liu等 [22] 基于強度抗壓準則模型建立了一種新的鈦合金油套管強度預測模型,對不同關鍵參數的鈦合金管和鋼管的抗壓強度進行計算和比較。試驗結果表明,鈦合金管的抗壓強度小于相同規格的鋼管。因此鈦合金油管、套管的抗壓強度對管柱在井下的安全至關重要。

國外學者 Schutz 等 [23] 將 UNS R56404 鈦管暴露在液態汞中,在相關油氣生產條件下,對其分別進行高應力、持續拉伸和循環加載試驗,發現在232 ℃的液態汞中,鈦管可以完全抵抗液態金屬脆變和其他形式的環境退化。他們還對 UNSR55400鈦合金在ANSI/NACE MR0175/ISO 15156標準下的酸性使用狀況進行了研究[24] 。UNSR55400屬于α+β型鈦合金,是專門為高溫高壓油氣生產服務開發的一種新型高強度鈦合金,他們發現UNS R55400鈦合金可以在高達198g/L氯化物(飽和)的酸性鹽水環境中使用,并且可以在最大硬度41HRC、最高溫度288 ℃,含或不含單質硫環境中,承受至少高達3.45 MPa的H2S分壓和6.9 MPa的CO2分壓的酸性條件下使用。

綜上所述,鈦合金油井管的抗腐蝕性能要優于傳統碳鋼油井管,其次可以通過時效處理來強化其自身的力學性能,并且具有抵抗液態金屬脆變、抗硫抗酸的優良特性。但是在具有較大外部壓力載荷的服役環境時,鈦合金油井管的抗壓強度遠不如碳鋼油井管。我國針對如何改善鈦合金抗壓、抗彎強度方面的研究甚少,因此,研究在高應力條件下保持甚至提高鈦合金材料強度具有重要意義。

2、鈦合金在石油工業中的應用

隨著油氣勘探向深水、高溫高壓、高腐蝕等非常規油氣資源的不斷發展 [25-28] ,現有的油井管材料已不能滿足其使用條件 [29] 。鈦合金油井管具有比強度高、耐腐蝕性好、彈性模量低、易冷成型、耐海水侵蝕等優良特性 [30-31] ,因此被應用于深井、超深井、短半徑水平井和高酸油氣井當中,成為支撐其發展的有力工具。

早在20世紀90年代,鈦合金就因其優良的綜合性能被應用于石油工業。美國RMI公司 [32] 研制出性能優良、可用于油井管材的α+β型鈦合金管。之后RMI公司在此基礎上,又研制了一系列適用于石油工業的鈦合金材料,如 Ti-Bcta-C、3-2.5RU等。國產鈦合金油井管是由西安稀有金屬材料研究院有限公司研制開發的,與傳統鋼管相比,具有質量輕、強度高、耐腐蝕、抗疲勞等優點。鈦合金已成為未來流行的油井管材,它能有效地解決惡劣工況下油井管道的腐蝕失效問題。

2.1 鉆桿

對于一些需要特殊工藝開采的油井,采用鈦合金鉆桿是未來的趨勢 [33] 。與常用鋼制鉆桿相比,鈦合金鉆桿具有靈活、結構應力小、耐疲勞、耐腐蝕、質量輕等優點,在高曲率井的鉆井應用中具有應用前景。但鈦合金硬度低,耐磨性差,在磨損過程中容易產生咬傷和粘附,使元件在使用初期失效。威德福的子公司Grant Prideco和RTI能源系統公司開發了一種采用熱軋工藝的鈦合金鉆桿,它不僅具有普通鋼管的強度,還具有合成材料的柔韌性,質量更輕,耐腐蝕,經久耐用 [34-36] 。

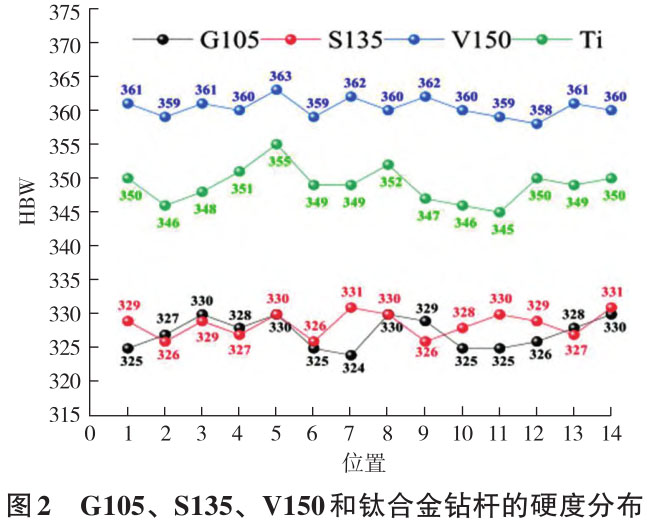

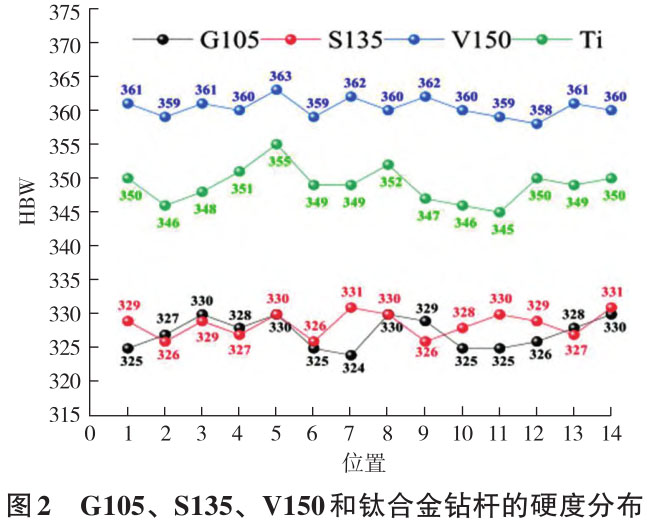

與國外相比,我國鈦合金鉆桿技術起步較晚,但發展迅速。鈦合金鉆桿桿體采用Ti-6Al-4V熱軋無縫管制成。設計加工的Ф73.02 mm鈦合金鉆桿外徑73.02 mm,壁厚9.19 mm,長9.15 m。鉆桿桿體抗拉強度和疲勞強度高,彈性模量低,耐腐蝕性能好,制造成本低。此外,Ti-6Al-4V材料還具有良好的熱鍛、加工和焊接性能。圖 2 為G105、S135、V150和鈦合金鉆桿試樣的硬度測試結果,從圖2可以看出,鉆桿硬度分布較為均勻,鈦合金鉆桿的彈性模量和密度都低于鋼鉆桿,但鈦合金鉆桿的硬度卻高于 G105和 S135,這一性能可能會增強鈦合金鉆桿的耐磨性 [37] 。鈦合金增厚鉆桿端壁厚度的錐度轉變可以顯著降低鉆桿頭與鉆桿體接頭處的彎曲應力,使鉆桿接頭的彎曲應力沿軸向均勻分布,從而大大提高鈦合金鉆桿的抗疲勞性能。鈦合金鉆桿更適用于短半徑井、長水平井、腐蝕環境復雜的井眼軌跡井 [37] 。

2.2 油套管

油套管是用于支撐油、氣井井壁的管材,以保證鉆井過程和完井后整個油井的正常運行。每一口井根據不同的鉆井深度和地質情況,要使用幾層套管。套管下井后要采用水泥固井,它與油管、鉆桿不同,不可以重復使用,屬于一次性消耗材料,其消耗量占全部油井管的70%以上,因此油套管材料亟需改進。

美國雪佛龍公司研制了 Ti-6Al-2Sn-4Zr-6Mo、Ti-6Al-4V、Ti-6Al-4V-Ru、Ti-3Al-8V-6Cr -4Zr-4Mo等鈦合金油套管材料,已在墨西哥灣部分高壓高溫、超高壓高溫井中采用 [38] 。其中,熱采井使用的鈦合金套管采用Ti-6246合金材料。自2003年起,145鋼級鈦合金套管應用于深度1 524 m、溫度260~287 ℃的熱采井中,取得了良好的效果。RMI公司采用熱旋轉-壓力穿孔管材軋制工藝,成功研制出鈦合金套管、油管和連續管。經美國腐蝕工程師協會NACE認定,RMI公司生產的鈦合金油井管在330 ℃以下,完全可抵抗H2S、CO2 和Cl-腐蝕,Gr29鈦合金管材在酸性油氣井服役實踐證明,其抗腐蝕能力超過C276鎳基合金,成本低于G3鎳基合金油套管 [39-40] 。

我國寶鈦集團對Ti-6Al-4V鈦合金升級改型,批量生產了Φ90~Φ120 mm擠壓鈦合金管材,在埋藏深度6 800 m、H 2 S體積分數5.77%、地層溫度158 ℃的元壩氣田應用,抗硫化物應力腐蝕性能與鎳基合金油井管相近,甚至更優。中國石油集團石油管工程技術研究院等利用α+β型鈦合金開發了P110鋼級鈦合金油井管,并與加拿大CFer中心合作進行了油套管特殊螺紋接頭氣密封機理研究,對牙型設計、過盈量計算及密封結構兼顧抗黏扣性能進行研究,開發了氣密封特殊螺紋鈦合金接頭,經中國海洋石油公司下井試驗,證明其性能超過 API SPEC 5CT—2011標準對P110鋼級鈦合金的要求 [41] 。

3、鈦合金油井管抗腐蝕性能研究進展

鈦合金抗腐蝕的本質是由于鈦是一種熱力學不穩定的元素,標準電極電位只有-1.63 V (標準氫電極HSE),因此使得鈦及鈦合金在空氣甚至水中極易形成一種連續、致密同時又非常薄的表面氧化膜,由內層的 Ti2O3 和外層的 TiO2組成,并且隨著氧化還原反應的進行而不斷增厚。氧化膜覆蓋在鈦合金的表面阻礙了反應電荷傳輸而減少或抑制了鈦合金在腐蝕介質中的溶解,出現鈍化現象。然而,鈦合金具有比其他合金更高的正電位,當與不同的合金耦合時,鈦合金作為陰極被保護,加速了耦合金屬的腐蝕,可導致結構破壞 [42] 。因此,國內外學者對鈦合金在鉆桿和油套管中的抗腐蝕性能也進行了一定的研究。

3.1 鈦合金鉆桿抗腐蝕性能研究進展

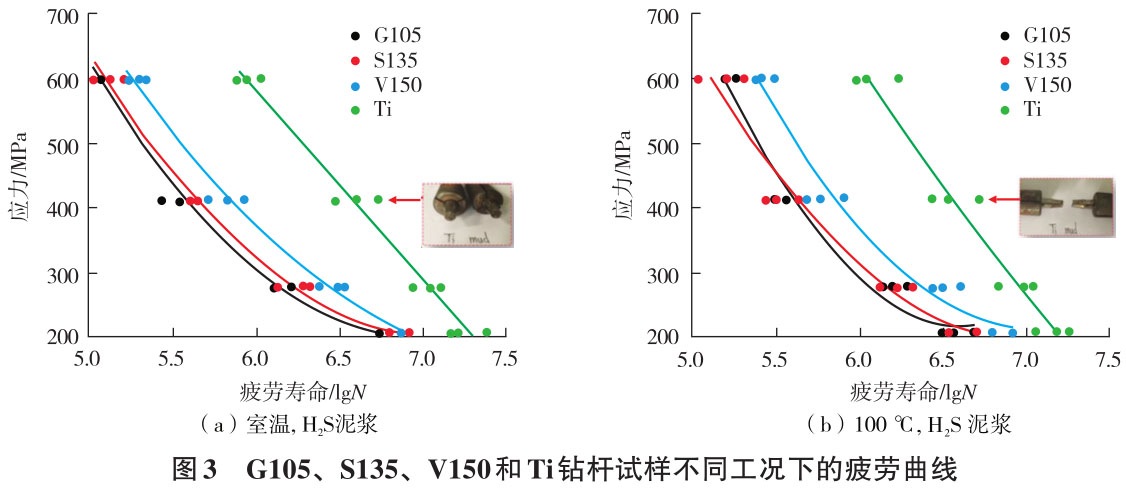

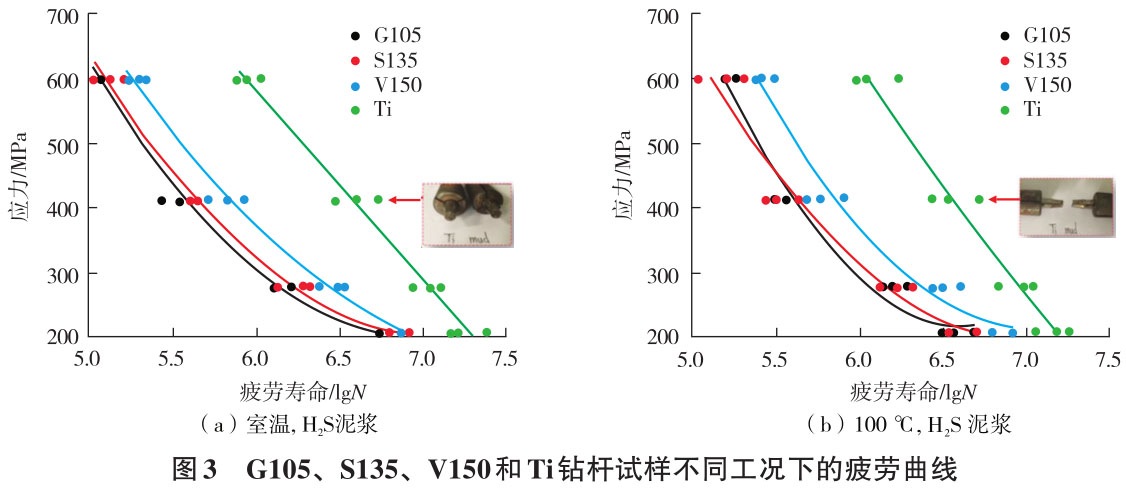

Peng 等 [37] 對鈦合金鉆桿的疲勞性能進行了評價,結果表明,在空氣中隨著鋼種等級的提高,鉆桿的疲勞壽命會延長,而在鉆井泥漿中,鈦合金鉆桿的疲勞性能最好。圖3 (a) 顯示了不同鉆桿試樣在室溫 H2S 泥漿下的疲勞曲線,H2S泥漿的存在會大大降低每個鉆桿試樣的疲勞壽命,說明鉆桿對H2S泥漿具有較高的敏感性。

在H2S泥漿環境下,鈦合金鉆桿的疲勞壽命顯著高于 G105、S135 和 V150 等鋼鉆桿。圖 3 (b)繪制了100 ℃、H 2 S泥漿中不同鉆桿的S-N曲線,與室溫空氣相比,G105、S135、V150和Ti試樣的疲勞壽命顯著降低。H 2 S泥漿與溫度的耦合因素比單一因素對鉆桿疲勞壽命的影響更大。在這種耦合條件下,鈦鉆桿的疲勞壽命仍比其他鉆桿具有較大的優勢。

Chen等 [43] 采用新型表面處理微弧氧化技術,在氧化溶液中加入不同濃度的鎢酸鈉,對TC4鈦合金鉆桿表面進行微弧氧化處理。研究表明,鎢摻雜能有效提高TC4鈦合金鉆桿的硬度和抗腐蝕性能。并且當鎢酸鈉濃度為3g/L時,鈦合金鉆桿上微弧氧化層的綜合性能最佳。

綜上研究,鈦合金鉆桿在高溫高硫環境下的腐蝕疲勞壽命優于鋼鉆桿,并且TC4鈦合金表面經過處理能夠有效提高鉆桿的硬度和抗腐蝕性能。但是目前對于通過表面處理的方法來提高鈦合金鉆桿的抗腐蝕性能的研究還很少,這也為今后的研究提供了方向。

3.2 鈦合金油套管抗腐蝕性能研究進展

Wang等 [44] 對可以用作油套管的鈦合金材料TC4進行了研究,他們發現在酸性腐蝕環境下,TC4合金表面局部存在電化學腐蝕現象,以點腐蝕為主。在含CO2的完井液中,TC4合金的腐蝕程度較嚴重,但在含CO2的地層水中耐腐蝕性能較好。在上述兩種含CO2 的腐蝕介質中,TC4合金具有優異的抗應力腐蝕開裂性能。與陸地環境相比,TC4合金在深海環境中對應力腐蝕開裂更為敏感。同時,Wang等 [45] 還研究了不同應力加載條件下TC4鈦合金的耐蝕機理,發現加載彈性應力的試樣表面出現凹坑,但孔蝕程度較輕,表面膜層表現出n型半導體性質,具有陽離子選擇透過性。當承受塑性應力的試樣表面凹坑更深、尺寸更寬,表面膜層的半導體型轉變為p型時,Cl - 、CO32- 等陰離子更容易吸附、破壞保護膜,并通過保護膜與基體接觸,導致TC4鈦合金耐腐蝕性能下降。

目前,非傳統油氣田工作條件惡劣。高溫會降低油管和套管的屈服強度和彈性模量,高壓會增加油管和套管的壓力。在H2S、CO2和Cl - 的單獨或共同作用下,油套管的腐蝕越來越嚴重。鈦合金油管、套管可以有效解決井下腐蝕失效問題,但目前對鈦合金油管、套管耐腐蝕性能的研究還不完善,需要進一步研究。

3.3 鈦合金油井管抗腐蝕性能影響因素

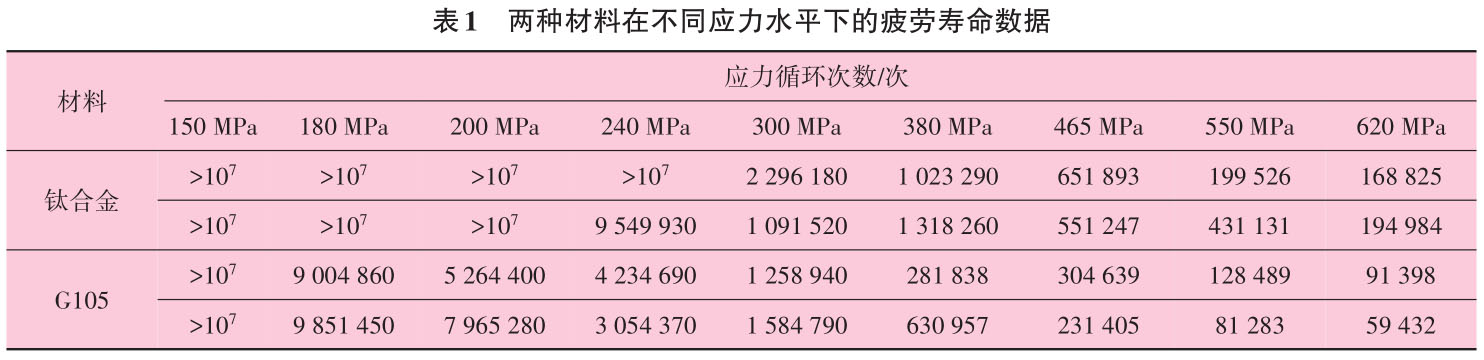

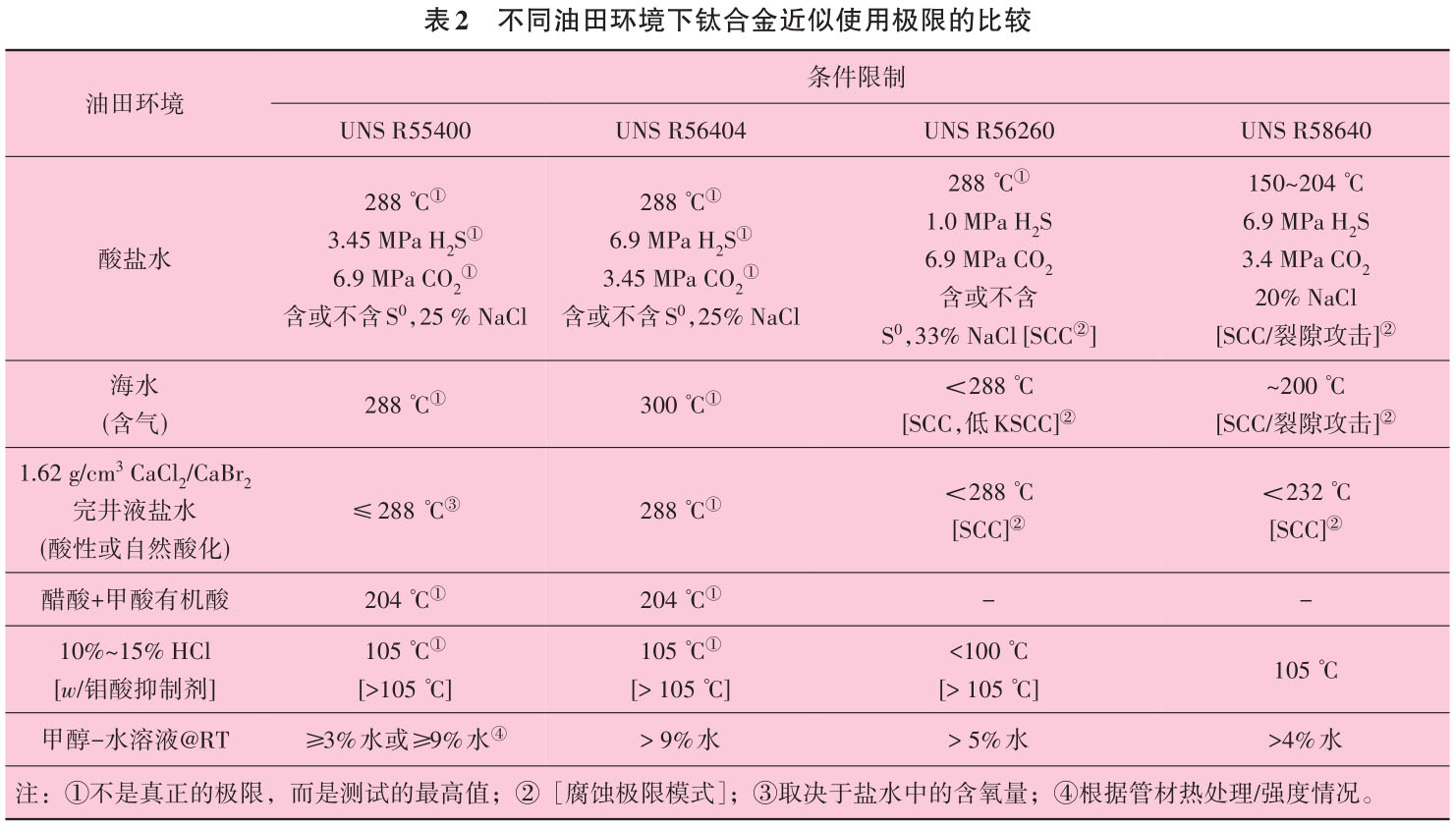

Schutz 等 [46] 比較了 UNS R55400 合金管柱與其 他 油 田 鈦 合 金 管 柱 的 耐 腐 蝕 性 能 , UNSR55400 管道開發的實驗室腐蝕測試數據顯示,在油田工業相關的高酸性、非酸性富含氯化物的水環境中,鈦合金抗SSC和局部點蝕及縫隙腐蝕能力有所提高。表2展示了在不同油田環境中不同類型鈦合金的近似環境服役極限值。從表2可以看出,UNS R55400和UNS R56404鈦合金在酸性和非酸性富氯化物水環境中性能最好,強度最高的是UNS R58640 beta鈦合金。

Wei等 [47] 研究了退火溫度對Ti-Mo鈦合金在鹽酸中的組織演變及腐蝕行為的影響,他們發現退火溫度超過850 ℃后,鈦合金表面形成的MoO3和TiO2鈍化膜加速溶解,腐蝕速率增加,形成α相和β相微原電池。此外,該鈍化膜顯示出與退火溫度無關的n型半導體性能。

通過以上研究成果發現,退火溫度、高酸、非酸性富氯化物水環境都會影響鈦合金的抗腐蝕性能,這一結論對今后優化鈦合金材料具有指導意義。

4、鈦合金材料制備與優化

為了解決短半徑水平井中鋼制鉆桿早期疲勞的問題,Grant prideco與RTI能源公司聯合開發了一種鈦合金鉆桿 [48] 。該鈦合金鉆桿強度高、質量輕、耐腐蝕。Schutz和 Watkins [49] 在合金元素的基礎上采用傳統的α+β鈦合金TC4鉆桿,通過限制合金中最大的合金元素含量 ( 即ELI的最高評級為0.13%O),以最大限度提高抗斷裂性能。

在合金中加入0.1%Ru,研制出Ti-6Al-4V-Ru和Ti-3Al-2.5V-Ru 是兩種成本較低的耐腐蝕高強度鈦合金鉆桿,并已成功應用于地熱鹵水井、海上立管錐形應力接頭和深海海上鉆井平臺。微合金元素Ru的加入使合金具有耐應力腐蝕的性能,在使用溫度高達330 ℃、pH值低至2.3時,耐腐蝕性能仍較好 [50-51] 。優化后的鈦合金鉆桿具有良好的耐腐蝕性能、低成本、高強度的特性。Zhang等 [52] 以增材加工TC4合金為基礎,優化兩步化學拋光工藝,獲得了較好的表面質量。拋光后TC4合金的失重率僅為2.51%;TC4表面粗糙度降低了71.86%,表面質量得到了顯著改善,在合金表面形成了均勻穩定的TiO2鈍化膜。與未拋光的TC4相比,拋光后試樣表面鈍化膜的厚度減小,鈍化膜的電阻增大,具有較高的耐蝕性。Zhang等 [53] 提出了一種新型激光加工的試驗設計,利用沉積Ti-Al-V-xC合金來闡明基體中C、Al和V之間的固溶關系以及C對TiC沉淀行為的影響,研究結果表明,C的固溶強化和TiC的連續析出提高了鈦基合金的壓痕硬度、彈性模量和屈服強度,這項工作將為設計用于激光增材制造和其他激光加工技術的優化鈦基復合材料奠定基礎。Zhao等 [54] 在硅對高溫鈦合金性能和強化機理的影響研究中提出,硅的加入有利于提高高溫環境下鈦合金的強度、抗蠕變性和抗氧化性,但是這也存在著降低鈦合金塑性的弊端。這項研究為制備高溫環境下服役的油井管提供了新的研究方向。

5、結束語

雖然目前對于鈦合金在油井管的應用已經有了較多的研究成果,但仍然存在一些亟待解決的問題,例如抗氧化性差、硬度低、可焊性能差,特別是表面硬度較低,導熱性和耐磨性差,鈦合金管材螺紋粘扣問題,利用優化的材料制備的油井管能否長時間服役于高CO2和高H2S環境,以及根據實際使用需求可能需要考慮材料的焊接性能問題,這些問題的進一步突破將對鈦合金應用領域的拓展研究具有重要意義。

參考文獻:

[1] ZHANG J H,LI X X,XU D S,et al.Recent progress in the simulation of microstructure evolution in titanium alloys[J].Progress in Natural Science: Materials International,2019,29(3):295-304.

[2] WU D,LIU L B,ZENG L J,et al. Designing high-strength titanium alloy using pseudo-spinodal mechanism through diffusion multiple experiment and CALPHAD calculation[J].Journal of Materials Science & Technology,2021(74):78-88.

[3] NG C H,BERMINGHAM M J,DARGUSCH M S. Eliminating segregation defects during additive manufacturing of high strength β -titanium alloys[J]. Additive Manufacturing,2021(39):101855.

[4] SHI A,CAI D,HU J,et al. Development of a low elastic modulus and antibacterial Ti-13Nb-13Zr-5Cu titanium alloy by microstructure controlling [J]. Materials Science and Engineering:C,2021(126):112116.

[5] WEI D B,CHEN X H,ZHANG P Z, et al. Plasma surface tantalum alloying on titanium and its corrosion behavior in sulfuric acid and hydrochloric acid[J].Applied Surface Scie?nce,2018(441):448-457.

[6] PANG J J,BLACKWOOD D J.Corrosion of titanium alloys in high temperature near anaerobic seawater[J].Corrosion Scie?nce,2016(105):17-24.

[7] WEI X, AY A, XIN L A, et al. Synergistic interactions between wear and corrosion of Ti? 16Mo orthopedic alloy[J].Journal of Materials Research and Technology,2020(9):9996-10003.

[8] MK A, HCC B. Simultaneous improvement of corrosion resistance and bioactivity of a titanium alloy via wet and dry plasma treatments[J].Journal of Alloys and Compounds,2021(851):156840.

[9] MAJUMDAR D D,KUMAR V,ROYCHOWDHURY A, et al.In vivo analysis of bone ? tissue interface in medical grade titanium and porous titanium with and without cenosphere as space holder [J]. Materialia,2020(9):100623.

[10] MANUEL G, KRYSTIAN M, ROBERT H, et al. Titanium alloy tubing for HPHT application[J]. Social of Petroleum Engineers,2008(11578):21-24.

[11] ZERINGUE R. HPHT completion challenges, SPE high pressure/high temperature sour well design applied technology workshop[J]. The Woodlands TX,2005(3):17-19.

[12] LIU Q,ZHOU B,ZHANG J T,et al. Influence of Ru-Ni-Nb combined cathode modification on corrosion behavior and passive film characteristics of Ti?6Al-?4V Alloy used for oilcountry tubular goods[J]. Corrosion Science,2022(207):110569.

[13] HUANG S,ZHANG J,MA Y, et al. Influence of thermal treatment on element partitioning in α+β titanium alloy[J].Journal of Alloys and Compounds,2019(791):575-585.

[14] CLEARFIELD H M.Surface preparation of metals[J].Engin?eered Materials Handbook,1982(3):79.

[15] VEIGA C ,DAVIM J P ,LOUREIRO A J R.Properties and applications of titanium alloys: A brief review[J].Reviews on Advanced Materials Science,2012,32(2):133-148.

[16] PUSHP P,DASHARATH S M,ARATI C. Classification and applications of titanium and its alloys[J]. Materials Today:Proceedings,2022,54(2):537-542.

[17] JAMES A. First commercial application of grade 26 titanium 0.10 ruthenium alloy [J].NACE Corrosion, 2002(02127):1-15.

[18] PER G O,FRODE B,RONALD W S.Prevention of hydrogen damage of offshore titanium alloy components by cathodic protection systems [J]. NACE Corrosion,1997(447): 9-14.

[19] BOB H,MANUEL G,KRYSTIAN M,et al. Titanium alloy tubing for HPHT OCTG applications[J]. NACE Corrosion,2010(10318):1-14.

[20] MOU Y S, YU H, LIAN Z H, et al. Experimental and numerical study on mechanical performance of titanium drill pipe in severe doglegs[J]. Unconventional Resources Techn?ology Conference, 2021(208273): 1-15.

[21] FENG C,LI R Z,LIU Y G,et al. Aging treatment effect on microstructure and mechanical properties of Ti-5Al-3V-1.5Mo-2Zr titanium alloy drill pipe[J]. Journal of Materials Engineering and Performance,2020,10(14):1-15.

[22] LIU Q,LI N,SHEN Z X,et al. Calculation model and experimental study of the collapse strength of titanium alloy tubing and casing[J].Scientific Reports,2022(12):4526.

[23] SCHUTZ R W,CLAPP G,MEKHA B,et al. Resistance of UNS R56404 titanium to mercury liquid metal embrittlement [C]//NACE International Corrosion,2016(7556):1-14.

[24] SCHUTZ R W,JENA B C. Sour service test qualification of a new high ? strength titanium alloy-UNS R55400[C]//NACE International Corrosion,2015(5794):1-15.

[25] SHADRAVAN A,AMANI M. HPHT 101-What petroleum engineers and geoscientists should know about high pressure high temperature wells environment[J]. Energy Science and Technology,2012,4(2):36.

[26] ZHANG F F, FENG C, ZHU L J, et al. Research progress on corrosion resistance of titanium alloy oil well tubing[J].Material Science Forum,2021(1035):528-533.

[27] HU D F,WEI Z H,LIU R B,et al. Enrichment control factors and exploration potential of lacustrine shale oil and gas:A case study of Jurassic in the fulling area of the Sichuan Basin [J].Natural Gas Industry:B,2022,9(1):1-8.

[28] SUN J G,SONG D J.The research and application of titanium alloys for oil and natural gas at home and abroad[J].Materials Development and Application,2019,34(6):96-102.

[29] CHANDLER B,JELLISON M J,PAYNE M L,et al. Advances and emerging drillstring technologies overcome operational challenges [J]. World Oil,2006(10):23-34.

[30] CRAIG B.Oilfield metallurgy and corrosion[J]. Metcorrosion,2004(3):84-115.

[31] ZIOMEK-MOROZ M. Environmentally assisted cracking of drill pipes in deep drilling oil and natural gas wells[J]. Journal of Materials Engineering and Performance,2012(6):21.

[32] SCHUTZ R W, WATKINS H B. Recent developments in titanium alloy application in the energy industry[J]. Materials Science and Engineering A,1998(243):305-315.

[33] LIU W Y,BLAWERT C,ZHELUDKEVICH M L. Effects of graphene nanosheets on the ceramic coatings formed on Ti6Al4V alloy drill pipe by plasma electrolytic oxidation[J].Journal of Alloys and Compounds,2019(789):996-1007.

[34] JACKIE E, SCHUTZ R W, EDMOND I. Development of Titanium Drill Pipe for Short Radius Drilling[J]. Society of Petroleum Engineers,2000(59140):1-11.

[35] YUAN W Y,ZHANG Q H. Short ? radius horizontal well drilling and completion technology for shallow heavy oil sidetracking in Kazakhstan [J]. Oil Technology,2006,16(3):13.

[36] HU X H. Titanium alloy drill pipe-the best choice for short radius horizontal drilling[J]. China Petroleum Machinery,2000,28(6):61.

[37] PENG X B, YU H, LIAN Z H, et al. Material optimization of drill pipe in complex wellbore environments by comparing fatigue life and cost [J].Energy Reports,2021(7):5042-5430.

[38] HARGRAVE B,GONZALEZ M,MASKOS K,et al. Titanium alloy tubing for HPHT OCTG applications[C].//Corrosion conference and expo 2010,NACE International,2010(10318): 1.

[39] L V X L,SHU Y,ZHAO G X. Research and application progress of Ti alloy oil country tubular goods[J]. Rare Metal Materials and Engineering,2014,43(6):1518-1524.

[40] LIU Q,SONG S Y,LI D J,et al. Application of titanium alloy in petrochemical industry[C]//Proceedings of the interna ? tional conference on string and tubing of oil and gas wells,Xi’an:CNPC,2014:383-396.

[41] FU Y R,GU S Q,SONG H M,et al.Application status and prospect of titanium alloy pipe in exploration and development of high sour natural gas[J]. China Petroleum Machinery,2018,46(3):116-124.

[42] CHEN X W,LIAO D D,ZHANG D F,et al.Effect of content of graphene on corrosion behavior of Micro?Arc oxidation coating on titanium alloy drill pipe[J].International Journal of Electr?ochemical Science,2020(15):710-721.

[43] CHEN X,LIAO D,JIANG X,et al.Effect of tungsten doping on the performance of MAO coatings on a Ti6Al4V drill pipe [J].Surface Innovations,2020,8(5):279-286.

[44] WANG X Y,ZHU S D,LIU Q,et al. Corrosion behavior on titanium alloys as OCTG in oil fields[J]. Materials Science Forum,2021(1032):195-200.

[45] WANG X Y,ZHU S D,YANG Z G,et al.Corrosion-resistance mechanism of TC4 titanium alloy under different stress-loading conditions [J]. Materials,2022(15):4381.

[46] SCHUTZ R W, JENA B C,WALKER H W. Comparing environmental resistance of UNS R55400 alloy tubulars to other oilfield titanium alloys[J]. NACE International Corr ?osion,2016(7328):1-14.

[47] WEI Y,PAN Z M,FU Y,et al. Effect of annealing tempe ?ratures on microstructural evolution and corrosion behavior of Ti-Mo titanium alloy in hydrochloric acid[J]. Corrosion Science,2022(197):110079.

[48] LI R Z,FENG C,JIANG L,et al.Research status and deve?lopment of titanium alloy drill pipes[J]. Materials Science Forum,2019(944):903-909.

[49] SCHUTZ R W,WATKINS H B. Recent developments in titanium alloy application in the energy industry[J]. Materials Science and Engineering A,1998(243):305-315.

[50] SCHUTZ R W. Performance of ruthenium-enhanced a-b titanium alloys in aggressive sour gas and geothermal well produced fluid brines [J]. NACE Corrosion, 1997: 32.

[51] SCHUTZ R W, BAXTER C F, BOSTER P L. Applying titanium alloys in drilling and offshore production systems[J].Journal of metals, 2001, 53(4): 33-35.

[52] ZHANG Y F, LI J Z, CHE S H, et al. Chemical leveling mechanism and oxide film properties of additively manufactured Ti-6Al-4V alloy[J].Metals & Corrosion, 2019(54):13753-13766.

[53] ZHANG F Y, DENG Y L, ZHOU X, et al. Effect of C addition on microstructure and mechanical properties of laser micro-alloying Ti-Al-V-C titanium matrix composites[J].Journal of Materials Research and Technology, 2022(20):147-156.

[54] ZHAO E T, SUN S C, ZHANG Y. Recent advances in silicon containing high temperature titanium alloys[J]. Journal of Materials Research and Technology, 2021(14): 3029-3042.

作者簡介:奚運濤(1978—), 山東巨野人,工學博士,教授,碩士生導師。主要研究方向為油氣田腐蝕和結垢機理及防治措施研究、材料表面處理技術以及油氣田新材料和新工具研發與應用。

通訊作者: 王 雷 (1988—),陜西西安人,工學博士,教授,碩士生導師。主要研究方向為石油管材力學性能分析、石油設備腐蝕與防護。

相關鏈接