1、鈦在煉化工業的應用背景

鈦材由于具有優良的耐蝕性能,高的比強度和良好的加工性能,因而在國內從20世紀80年代以來就廣泛地應用于氯堿、制鹽、尿素、農藥、合成纖維、有機合成、制藥、濕法冶金等化工過程工業[1~7]。但由于鈦設備使用壽命長,甚至長達30年,不易損壞更新,因而要擴大鈦在民用工業的應用,只有努力開拓與發掘新的應用領域。我們認為鈦在煉化工業應用有很大的發展空間。國內煉化行業鈦設備至今仍應用較少,而國外早在40余年前就開始應用于煉化行業。日本由于油源短缺,多從中東進口,有較久的加工高硫原油的歷史,因而積累了豐富的選材防腐經驗。日本從1955年就開始用鈦材解決常減壓低溫 H2S-HCl-H2O環境腐蝕問題。歐美也早在1960年將鈦制熱交換器應用于煉油廠。最初主要為解決海水、半咸水與污染水的腐蝕,爾后為防止低質量原油與腐蝕性油氣對設備的損壞,應用從管殼式換熱器到板式換熱器及其它設備。由于國內最早用含硫含酸含鹽較低的大慶油,煉油設備腐蝕問題并不突出,可用碳鋼解決問題。但隨著我國20余年經濟高速發展,石油需求量迅猛上升,國產原油增速跟不上需求,因而從國外尤其從中東進口高含硫原油逐年增加,這就帶來了煉油設備提高材質的技術改造,以適應煉制中東高硫原油防腐要求。國產原油隨著開采量的增加,其含硫含酸含鹽量也在增加。油源的多元化,使設備腐蝕問題更為特出,提高選材標準,如日美一樣,選用鈦材制作某些關鍵部位腐蝕嚴重的換熱或冷凝冷卻設備應該提到議事日程上來。這不僅是生產需要,也是鈦推廣應用,增加經濟效益與社會效益的需要。

2、煉化設備用鈦腐蝕介質及腐蝕環境分析

從機械性能考慮,工業純鈦設備使用溫度不應高于230℃,鈦合金設備不高于300℃,復合設備可使用至350℃。因此下面僅討論煉化設備中適合于鈦應用的低溫 (<230℃) 輕油腐蝕環境:

H2S-HCl-H2O(常減壓塔頂冷凝冷卻系統)

H2S-HCN-H2O(催化裂化吸收解吸系統)

H2S-CO2 -H 2O(脫硫再生塔頂冷凝系統)

H2S-CO2 -RNH 2 -H2O(脫硫溶劑再生塔底系統)

H2S-NH3 -H2O(酸性水汽提冷卻系統) 以及工業冷卻水等腐蝕環境,不討論高溫 H2S、H2及H2S+H2與環烷酸等腐蝕環境。因為高溫重油腐蝕環境常用CR-MO鋼、CRB、18-8鋼等可解決,鈦材一般不宜采用。

2.1 咸水、半咸水與污水

煉廠生產離不開冷卻水,鈦對包括海水、半咸水與污水等腐蝕性冷卻水具有優異的耐蝕性。這也就是鈦在煉廠最初應用的原因。較多的煉廠靠近淡水源頭,為防止與減輕碳鋼腐蝕,必須要進行水處理。然而對某些淡水,雖經嚴格的水處理,鋼管的壽命也不長,必須使用更耐蝕的管材。為節水,煉廠需對生產污水回用,但污水有較大的腐蝕性,應該采用鈦材以盡可能減少水處理。在國外,由于保護環境有相關法律,不可能采用含鉻含磷的傳統水處理方法。因而采用海水或咸水作冷卻水,事實上是防止與消除冷卻器水側腐蝕的可用的首選。節約淡水相當重要,因為對一般煉廠,80%的水是循環使用,而其余的20%損失于蒸發、空氣冷卻與設備泄漏。如平均每天加工原油10萬桶的煉廠,每天損失的水超過300加侖。這樣大的淡水需要量一般難于達到,因此為擴大煉油規模,應在濱海建立煉廠,不僅便于原油進口,而且能應用鈦制海水冷卻器,而盡可能節省淡水。據稱,日本煉化企業熱交換器冷卻水約半數使用海水。

GR2Ti對海水幾乎無腐蝕,可用到113℃~121℃。在多數情況下,甚至在緊密的縫隙內,不必擔心 腐 蝕; 但高于113℃ ~121℃, 推 薦 采 用TiCOde12,以防止在氯化物沉積的垢下和潛在的縫隙內可能的縫隙腐蝕。TiCOde12可用溫度直至260℃的海水中。又如美國Amuay煉廠幾乎所有的換熱器均用咸水作為冷卻介質,由于銅合金經常發生腐蝕泄漏,有60余臺設備采用鈦管代替銅管,不僅抗咸水腐蝕,而且抗含H2S物料腐蝕,主要用于電站凝汽器,壓縮機潤滑油冷卻器,酸性水冷卻器,碳酸鉀-CO2或 MEA再生塔頂冷卻器等。冷卻器水速為 (0.9~3.6)m/s,當水速為上限時,銅合金管端會發生沖蝕。為防止沖蝕,采用鈦管套保護比整體調換鈦管更為經濟。

2.2 硫化氫

硫存在于原油中,大部分以化合物,微量以 H2S存在。在油田不能脫除,而在煉廠通過高溫加熱,常壓減壓蒸餾原油,使一些硫化物變成H2S,通過加氫處理和某些催化反應也形成了H2S。鈦特別抗煉廠冷卻器溫度較高濕 H2S的硫化與點蝕,也對硫化物應力腐蝕破裂 (SSCC) 免疫。30年來,由于加工高硫原油,煉廠塔頂冷凝系統的油氣中含有高濃度H2S,鈦顯出優異的耐蝕性。一個處理含3%~5%硫的原油的煉廠,采用鈦徹底解決了塔頂冷凝氣的腐蝕。用鈦取代銅鎳合金管束可消除結垢和免去清洗要求。但在熱的含 H2S/Cl-的油氣中,當與某些活潑金屬電偶連接時,鈦會發生吸氫和可能的氫脆。為防止這種情況,應避免在高于77℃的 H2S/Cl-環境中鈦同碳鋼連結,與鈦可相容的材料包括銅、銅鎳和不銹合金(但要保持鈍態)。

2.3 二氧化硫

二氧化硫是在硫酸烯烴異化工藝中形成的。鈦抗硫氣體和SO2與冷凝水結合形成硫酸造成的硫化腐蝕。鈦已在濕SO2再沸器脫除SO2過程中用了10年以上,顯示了相當好的性能。

2.4 二氧化碳

二氧化碳存在于原油和天然氣或溶解于洗滌水和汽提水中。例如,在用于含胺給水處理的表面冷凝器的濕CO2的腐蝕,已成為傳統材料使用中的麻煩問題。而鈦對干CO2或濕CO2具有相當好的耐蝕性。如在表面冷凝器的氣體分離部位,一般材料會造成蒸汽凝結物腐蝕,但鈦具有相當好的耐蝕性。

2.5 氯化氫

原油一般含少量鹽水,鹽水難于在油田去除,只能在煉廠脫鹽除去,但又不能全部除盡。當加熱蒸餾,加氫處理和某些催化反應而分解鹽中的氯化物時均會形成氯化氫。鈦在濕熱的氯化氫且pH小于1.5情況下會產生腐蝕,但如有氧化性抑制劑如Fe3+、Cu2+、Ni2+或 HNO3在工藝介質中存在,則是耐腐蝕的。在塔頂系統油氣中的 HCl量一般通過深度脫鹽和注氨或胺來控制,以保護碳鋼。但由于采油過程帶來的有機氯,深度脫鹽無法脫除,在油品加熱過程中會生成HCl,這就需要采用鈦等耐蝕合金。

2.6 氨

氨是原油中由各種有機的氮化合物分解或為中和酸而有目的的添加到工藝物料中的。鈦耐氨到149℃,如有足夠的水同時存在,可保持鈍化。鈦在原油蒸餾塔頂冷凝器和酸性水氨汽提塔冷凝器應用良好。鈦在沸點濃氫氧化銨 (直至70%) 中幾乎不腐蝕。

2.7 氯化銨

當氨與氯化氫反應時會形成氯化銨,并以固體沉積于設備中,這是引起蒸餾塔頂及其冷凝冷卻系統腐蝕的原因之一。氯化銨沉積對工業純鈦在高于93℃時會引起縫隙腐蝕,經水洗可去除氯化銨結垢,應當成為煉廠例行操作工藝之一。當沉積不可避免和溫度超過93℃ 時,對管式冷卻器推薦采用TiCOde12合金。TiCOde12合金能抗超過176.5℃氯化銨沉積的縫隙腐蝕。

2.8 氧

雖然氧在大多數工藝流程中很少存在,但它在許多原料中以空氣帶入。如先存在于原油中,或通過負壓設備泄漏而進入,也有用蒸汽或水在汽提和水洗時接觸空氣而溶解于油品中。氧一般促進鈦進一步鈍化,有利于維持其保護性氧化膜。不同腐蝕性溶液,充氣的比未充氣的有較小的腐蝕性。

2.9 氫

鈦通常適用于溫度高至315℃,中等氫分壓及水份存在的場合下,然而在某種環境下可能導致氫脆。如表面氧化膜擦傷和超過吸收(800~900)×10-4%氫時,根據經驗并實驗室數據顯示,水或其它鈍化劑可以促進鈦表面氧化,可減少吸氫的可能性,表面污染,特別是鈦進入表面氧化膜。鈦表面鐵污染最好的去除方法是采用常溫35vOl%HNO3 +5vOl%HF溶液經 (3~5) miN酸洗;陽極化和熱氧化也顯示對形成表面氧化膜有利,常被推薦用于臨氫鈦設備投用前處理。試驗與使用經驗證明,在所有會發生氫脆的情況下,上述方法是可行的,但應當避免無水條件,如有2%或更多水份一般對避免吸氫是有效的。鈦不推薦用于純氫環境。

3、鈦在煉化各裝置中應用分析

國外煉廠最早用鈦管作冷卻器,由于殼程走腐蝕性油氣,管程走污染海水,常用傳統金屬不適用。隨著煉油工藝開發與降低成本,鈦不僅應用于海水腐蝕部位,而且對不用海水冷卻的工藝熱交換器也適用。現對有關裝置鈦應用分述如下。

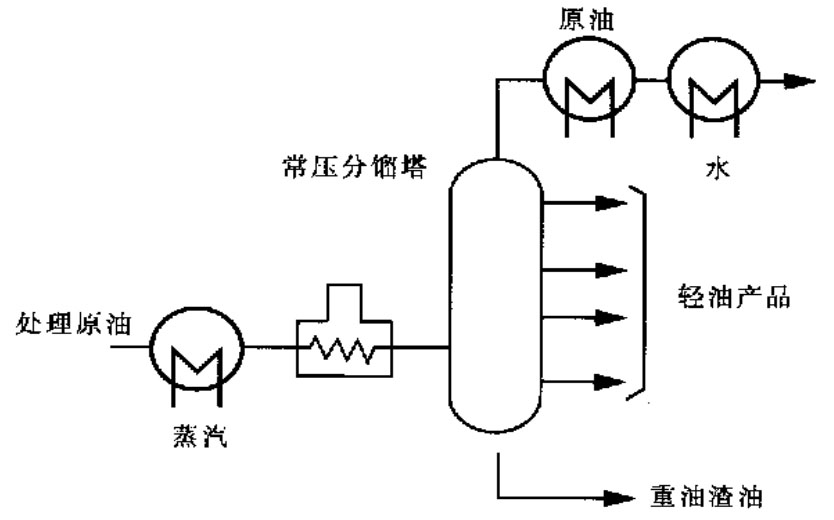

3.1 原油蒸餾

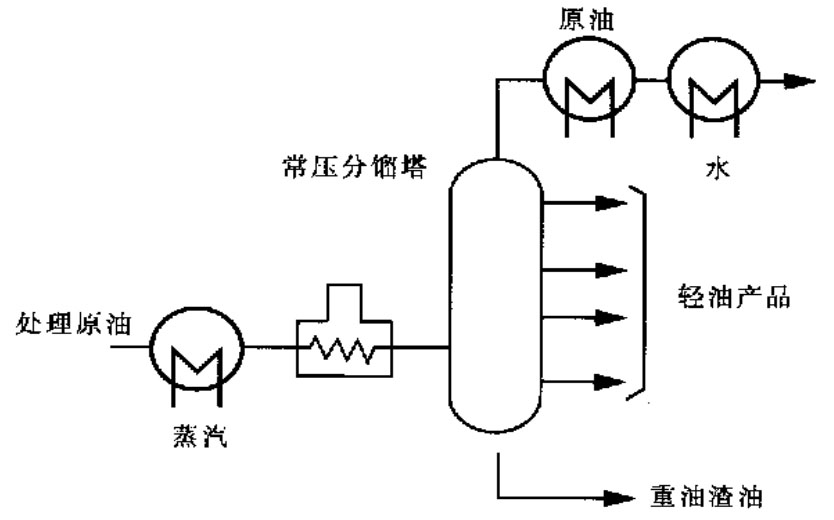

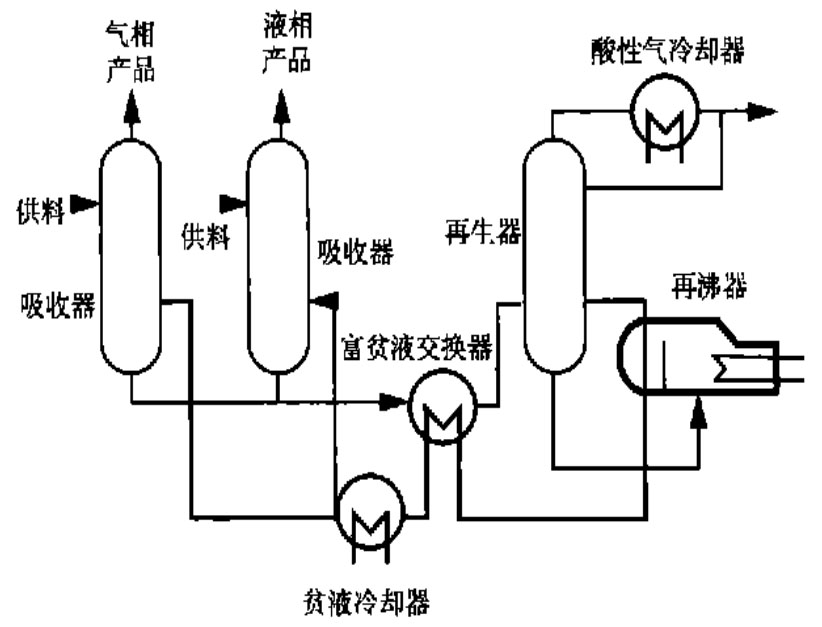

鈦管用于原油蒸餾塔頂冷凝冷卻系統,可防止氯化物和硫化物腐蝕,即防止 HCl-H2S-H2O環境腐蝕。在原油蒸餾中,高沸點重油通過加熱與分餾得到一系列輕油產品。但在蒸餾過程中,加熱高于121℃使氯化物形成 HCl,高于260℃使有機硫化物形成H2S。這樣經過回流與分離,輕質烴、水蒸汽、H2S與HCl積聚在塔頂并冷凝 (見圖1)。經現場掛片試驗證實,鈦在塔頂換熱器與冷凝器的腐蝕性幾乎為零。鈦管最早于1960年應用于原油蒸餾塔頂冷凝器,據報道自那時起應用良好。鈦管束與管板組合,不僅在美國而且在英國已使用多年,包括加熱原油的換熱器和利用污水冷卻的最終產品冷凝器,其氣體溫度均超過149℃。在上述應用中,用鈦取代MONel、CuNi合金、鋁黃銅與碳鋼。在某些塔頂冷凝器,當氣體溫度超過121℃~149℃時發現有垢下腐蝕,如用水沖洗不能消除鹽結垢,推薦用 TiCOde12管代替GR2鈦。日本業內人士佐藤史郎認為鈦在常減壓蒸餾裝置冷凝冷卻系統不會發生全面腐蝕,根本不受原油中含硫量與有無pH調整的影響。

圖1 原油蒸餾簡圖

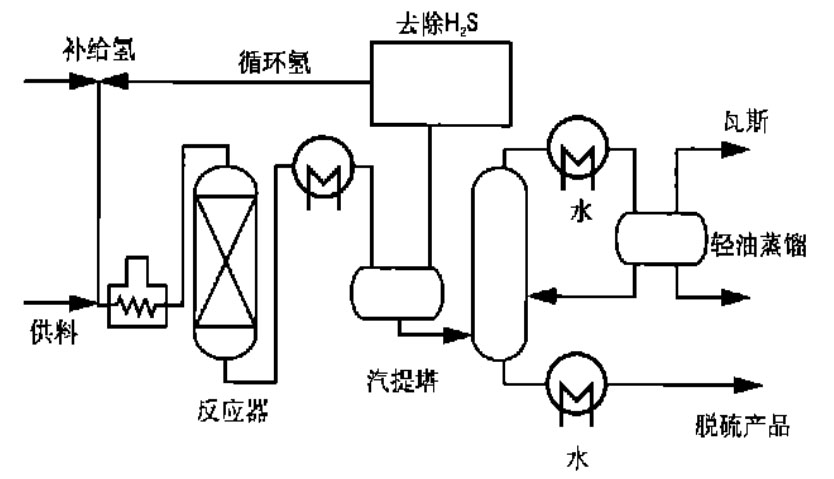

3.2 加氫脫硫

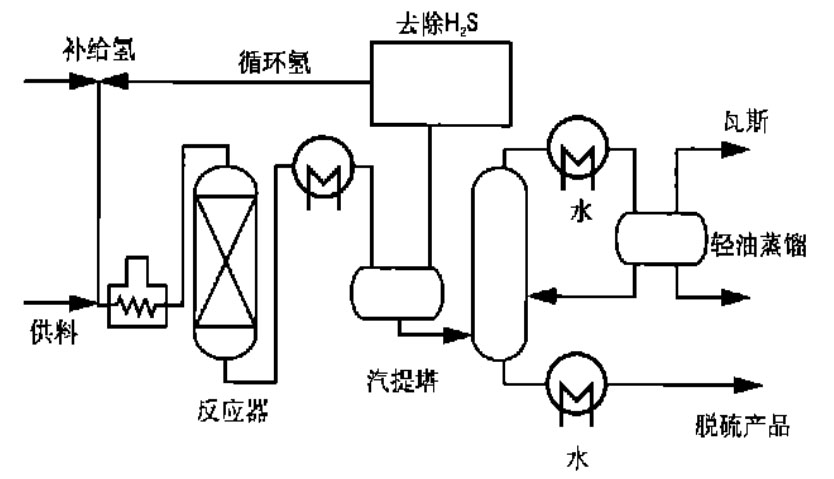

在加氫脫硫工藝中,在溫度達343℃時,原料通過加氫發生催化反應,使有機硫化合物裂解形成H2S,加氫反應器流出物經冷卻并從產物蒸氣中分離出殘余氫,氣相產物中包括 H2S、HCl,NH3和水蒸氣,通常經蒸餾從產品蒸汽中分離 (圖2)。鈦管可用于反應器頂冷凝器防止氯化物與硫化物腐蝕,也可用于脫硫塔流出物冷卻器、其進口溫度為204℃,壓力為4.92MPa。一些裝置也可應用于半咸水和出口溫度為49℃混合水冷卻。在這些實際應用中鈦可代替海軍黃銅。

圖2 基本的加氫脫硫工藝

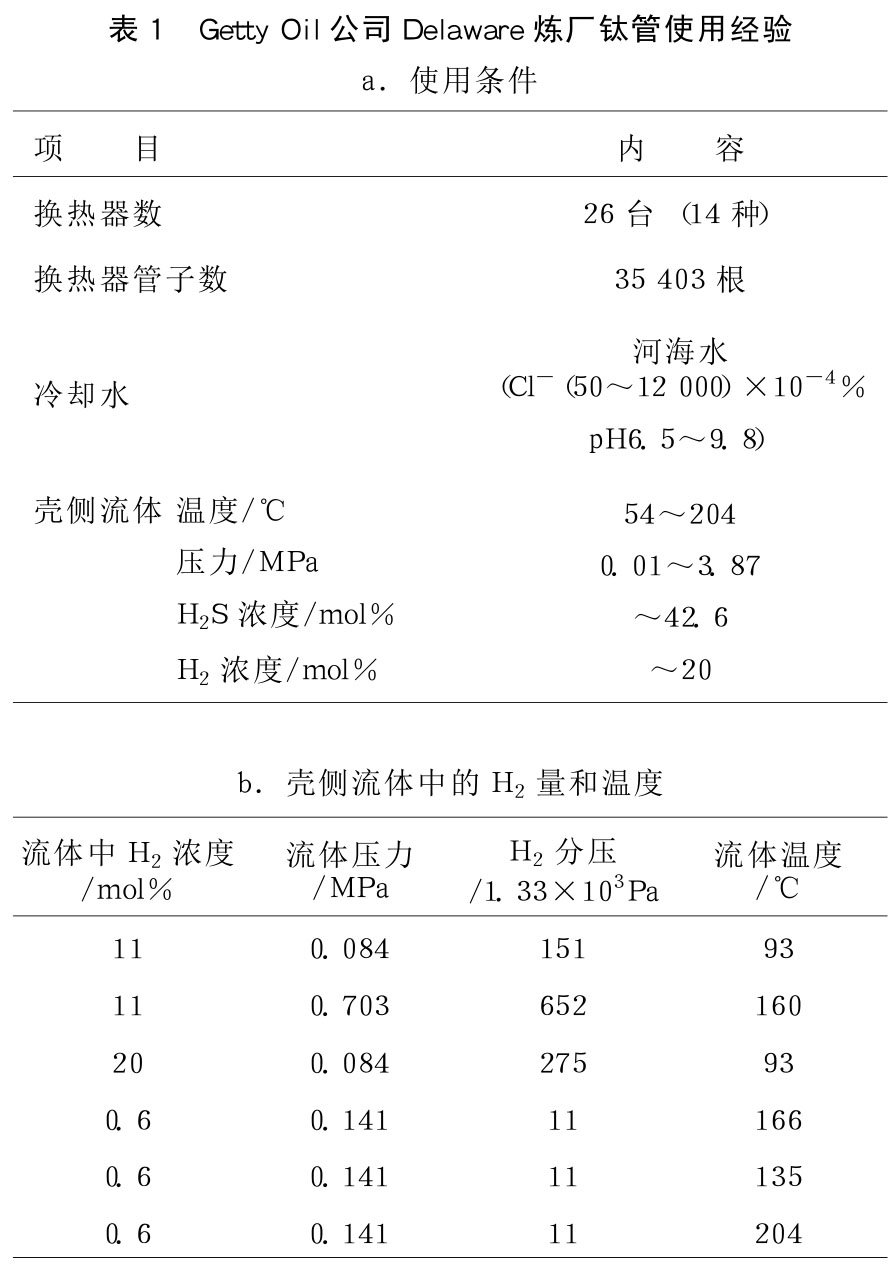

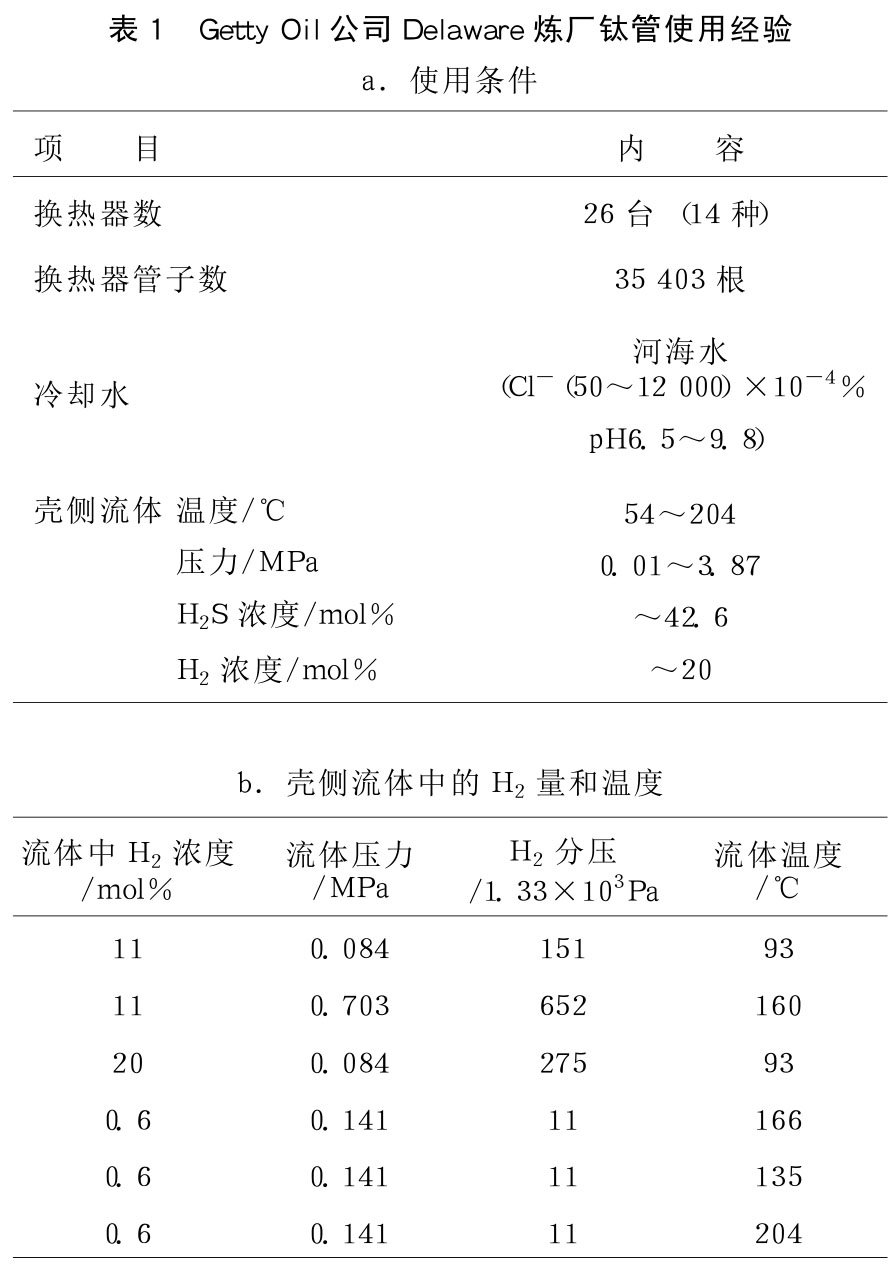

美國GettyOil公司曾于1972年大量采用鈦管作換熱器 (詳見表1)。其耐蝕性根本不存在問題。其中在H2 分壓652mmHg,溫度160℃的流體中使用鈦

管是引人注目的。

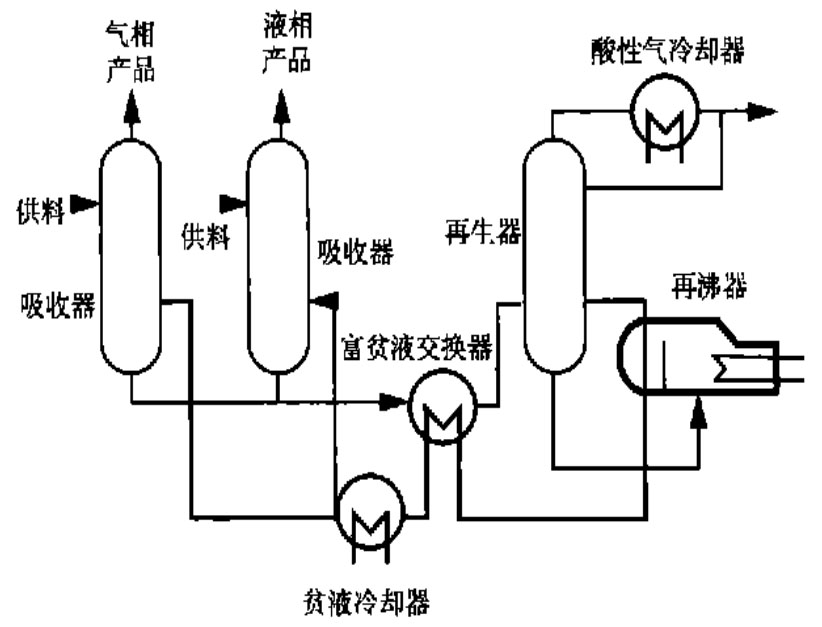

3.3 酸氣體去除

從煉油工藝氣體中去除酸性氣 (H2S,CO2),最常用的方法之一是用乙醇胺溶液吸收。其代表性系統是應用單乙醇胺 (MEA) 或二乙醇胺 (DEA)可吸收H2S與 CO2 ,其富溶液通過加熱去除酸性氣而再生 (見圖3)。

圖3 典型的酸性氣去除系統

這是 H2S-CO2 -RNH 2 -H 2O腐蝕環境,其中再沸器因為溫度較高,通常比系統中其它設備腐蝕更為嚴重。鈦管可作 MEA再沸器已滿意地運用至今。對 MEA系統檢查,H2S頂冷凝器鈦管用6年沒有腐蝕跡象。如果現用材料在貧富液換熱器中使用壽命較短,則鈦可用于該設備。

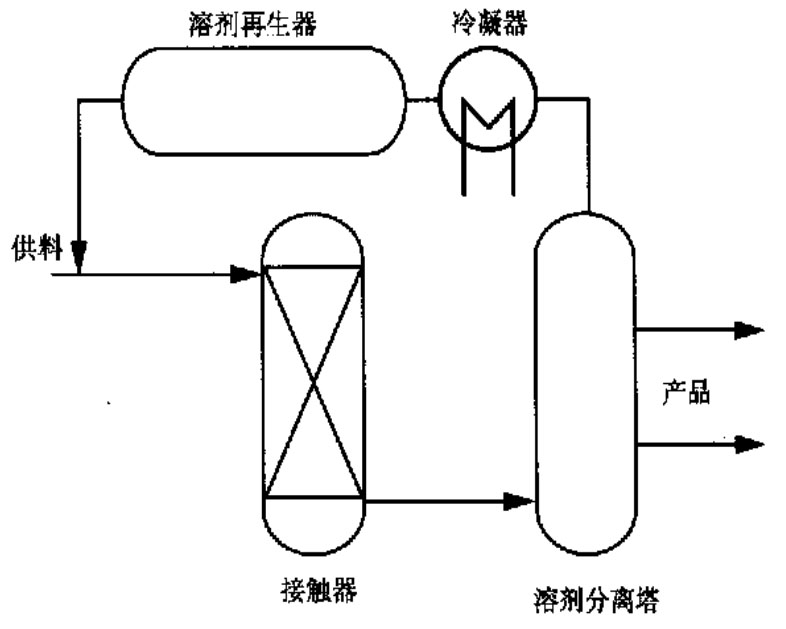

3.4 溶劑萃取

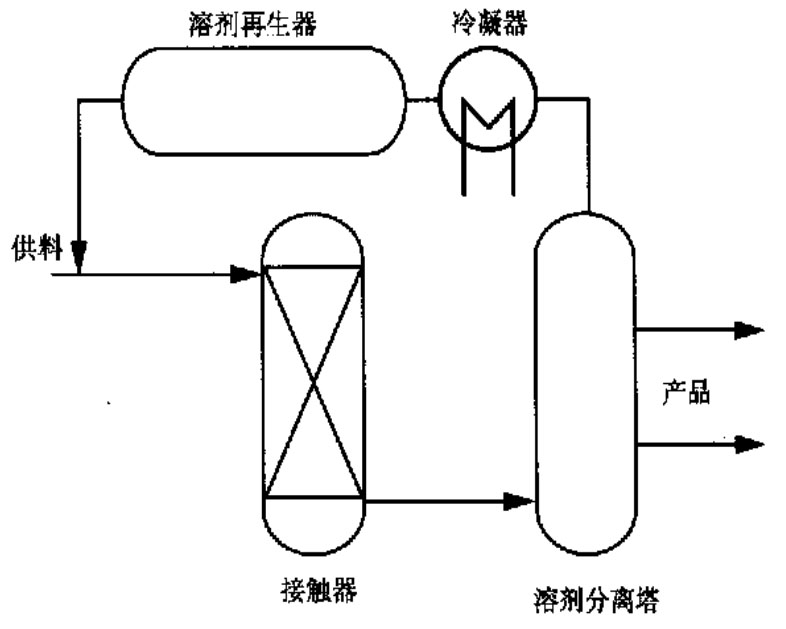

鈦管式換熱器用于大多數萃取工藝是有利的。因為溶劑萃取需經再循環處理,會引起腐蝕性化合物積聚,對一般材料會造成嚴重腐蝕。一般來說,該工藝采用溶劑和產品流出物混合,通過接觸器,然后經過分離塔,藉助閃蒸或汽提,從供料/溶劑混合物中分離出一種或多種產品流出物,而閃蒸出的溶劑蒸氣要冷凝,更重要的需經再生,以重復使用(見圖4)。雖然溶劑來料中沒有 H2S等的腐蝕性含量,但在循環使用過程中被氧化分解變質形成酸性物質,能產生強烈腐蝕作用;另外微量 H2S或其它污染物在再循環中積聚也可達到腐蝕性水平。在該工藝中引起腐蝕的主要有冷卻器。冷凍器與再生設備。丙烷脫蠟器中的冷凝器和SO2萃取系統中濕SO2再沸器采用鈦材已有多年。

圖4 溶劑萃取工藝簡圖

3.5 酸性水汽提裝置

鈦管極耐H2S-NH3 -H 2O環境腐蝕,已用于氨和硫化氫汽提塔頂冷凝器。鈦的硬度和堅韌的氧化膜可解決沖蝕問題,而采用較軟的鋁會引起早期管子損壞。鈦的使用提高了酸性水汽提裝置運轉的穩定性。在包括 MEA和酸性水汽提塔頂冷凝器中,已報道鈦管發生氫脆的個別事例。這是由于在高含量的H2S介質且溫度高于77℃環境中,鈦同碳鋼或不銹鋼接觸造成電偶腐蝕。如Amuay煉廠十臺空冷器,管板為316同鈦管脹接,在溫度122℃→82℃,流速6m/S的含 H2S-NH3 -H 2O腐蝕環境中,引起316鋼電偶腐蝕,導致鈦管口氫脆。為消除這種失效現象,在換熱器設計中,一是采用全鈦結構,二是采用與鈦能相容的合金,包括銅鎳合金,MONel、LNCONel625與 HaStellOyC。國外某公司對酸性水汽提裝置H2S>0.4%、NH3 >0.15%、CN->0.001%嚴重腐蝕環境的汽提塔頂空冷器推薦采用帶鋁翅片的鈦管。

3.6 催化裂化

原料油中的硫化物在催化裂化中產生H2S,同時一些氮化物也裂解,有10%~15%轉化為氨,有1%~2%轉化為氰化氫,從而在有水存在的吸收解吸系統構成了 H2S-HCN-H2O腐蝕環境。該部位溫度40℃~50℃,壓力1.6MPa,對碳鋼會發生均勻腐蝕,氫鼓泡與SSCC,對奧氏體不銹鋼會發生SSCC,對CuNi合金硫化與脫鎳腐蝕。美國特拉華葛底煉廠在催化裂化裝置的分餾器冷凝器、二次冷凝器、脫丁烷塔冷凝器等使用了鈦管束,取代傳統金屬,效果很好,沒有發現腐蝕現象。

3.7 其它應用

鈦在國外多數加工大量油品的煉廠應用保持成功的記錄,最良好的實例是換熱器冷卻器采用鈦管束。如ExxONBayway煉廠有超過40臺鈦管式換熱器成功的應用例子。該煉廠采用鈦有10余個不同工藝過程,包括催化裂化、工藝水處理、加氫精制、脫硫、燃料瓦斯、不飽和分離、氫提純、重整、管式蒸餾釜與聚合等裝置。據ExxON1967年披露,用鈦管脹接于 MONel復合的管板上顯示良好的性能,也采用了一些全鈦冷卻器。僅有的腐蝕問題是 GR2Ti管在若干處理工藝側溫度超過176.6℃時換熱器發生垢下腐蝕,對此當用海水冷卻殼程最大溫度達到148.9℃或在含有氯化物的工藝側當管壁溫度達到112.8℃時推薦用 TiCOde12管束,可以防止垢下腐蝕,避免早期失效。另外,鈦在許多煉廠成功應用的特例是在換熱器的進口端作保護套管。

4、結語

國外在煉化工業低溫 (<230℃) 含 H2S、Cl-、CN-、CO2 、NH 3 、RNH 2工藝介質及海水等腐蝕環境下使用的熱交換器,鈦代替Cu合金、CuNi合金、奧氏體不銹鋼等傳統材料,已使用了40余年,成效卓著,倍受歡迎,被譽為 “夢金屬”。但國內煉化企業鈦設備應用與國外差距較大,因而開拓空間廣闊。

目前國內煉廠多考慮其一次性投資較高,因此選用鈦材較少。應借鑒美日的經驗,從壽命周期與比強度分析等綜合評價,選用鈦材應是十分理想的。目前存在的問題是宣傳不夠,另外針對市場需要提供在造價或價格/比重上可與雙相不銹鋼相競爭的鈦制品。如能生產質量合格的焊接鈦管,或在設計上采用壁厚為0.7mm(相當于BWG20) 鈦管或0.9mm(相當于BWG22) 鈦管,這必將為國內煉化企業提供前衛的換熱器與冷卻器用管材。

參考文獻

[1]佐藤史郎等.海水用熱交換器管上としてのチタ二管つて石油學會志 [J].1977,20(11):985~992

[2]HOpkiNSONE.etal.USeOfTitaNiumiNPetROleum Re-fiNiNg[J].MeteRialSPeRfORmaNCe,1990,(9):48~52

[3]楊世杰.鈦在純堿工業中的應用 [J].鈦工業進展,2003,20(4~5):95

[4]楊 世 杰.鈦 在 氯 堿 工 業 的 發 展 [J].鈦 工 業 進 展,2003,20(4~5):98

[5]李中等.鈦材在濱海電站的應用 [J].鈦工業進展,2003,20(4~5):101

[6]陳禮運等.鈦材在鉬濕法冶金中的應用 [J].鈦工業進展,2003,20(4~5):111

[7]余 存 燁.鈦 在 上 海 石 化 的 應 用 [J].鈦 工 業 進 展,2003,20(4~5):116

相關鏈接