1、航空鈦合金發展與應用

鈦合金以其低密度、高比強度、 耐耐腐蝕等特性, 在飛機和航空發動機上獲得了快速且大量的應用, 對于提高飛機和航空發動機的減重效益和服役性能效果顯著。在20世紀60 ~ 70年代,鈦合金經歷了一個快速發展期,各航空大國如英國、美國,蘇聯和中國,開發了各具特色及系列化的航空鈦合金材料,構筑了相應的航空鈦合金材料體系,目前在役的大部分鈦合金材料都是在這一時期研制并得到應用的。20世紀80年代以來,傳統鈦合金的性能潛力提升空間已有限,材料創新難度加大。更多的是通過與飛機和發動機的設計創新,特別是與工藝創新相融合來推動傳統鈦合金材料和應用的發展。

在民用飛機領域,鈦合金用量一直呈上升趨勢,如新近投入運營的波音公司B787飛機。隨著樹脂基復合材料用量的增加,與復合材料具有良好相容性的鈦合金也獲得了大量應用。鈦用量占機體結構重量的15% : 空客公司A380飛機的鈦用量占機體結構重量的10%。軍用飛機的用鈦比例則更高,如美國第四代戰斗機F- 22飛機的鈦用量占結構重量的40% 。采用鈦合金制造飛機關鍵承力構件,除了利用鈦合金高的比強度優勢外,還可避免高強鋼材料在幾十年的使用壽命期內因海洋鹽分環境引發的應力腐蝕問題。

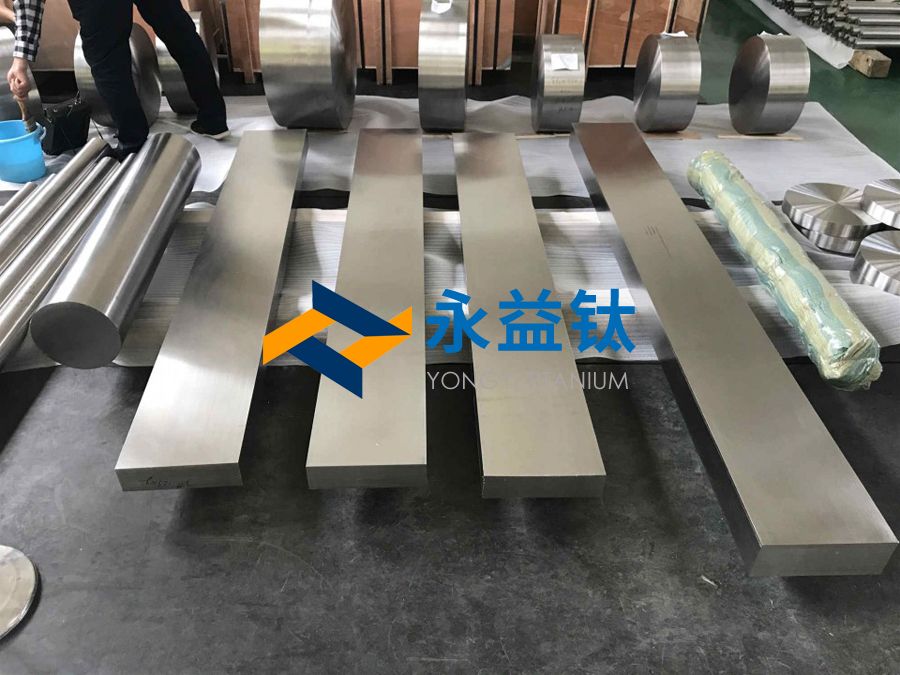

軍民用飛機一些重要的框、梁、接頭、起落架等結構件廣泛采用高強、高損傷容限的鈦合金材料,且一般為采用大型整體鍛件機械加工而成,單件重量,尺寸和截面大。B747飛機主起落架支架梁共8個件號采用Ti-6Al-4V 鈦合金鍛,單件重1724kg,長度6.2m,投影面積4.1m2。

A380飛機兩個六輪三軸小車式主起落架(總承重590t , 壽命要求達到6 萬個起落架次)載重梁采用Ti- 1023鈦合金鍛件,長4,255m , 重量3210kg。F—22戰斗機四個大型整體框采用Ti-6Vl-4V ELI鈦合金鍛件, 投影面積4.06 ~ 5.68m2, 重量1895~2972kg。制造這些超大型的鈦合金整體鍛件,對鍛造用原材料的冶金質量、鍛造設備噸位、鍛造工藝等均提出了嚴苛要求,一般需要100MN級以上的壓機以及精湛的制坯、模鍛和熱處理工藝。

在航空發動機領域,現代先進航空發動機大約有三分之一重量的關鍵零部件選用優質、高性能的鈦合金材料,集中用于風扇和壓氣機系統的輪盤、葉片、整體葉盤,離心葉輪、鼓筒、鼓筒軸, 盤軸, 機匣等零件。歐美系發動機應用的鈦合金材料主要有 Ti—6Al- 4V 、Ti-811、Ti-17、Ti- 6246、Ti-6242S 和 IMI834等; 俄系發動機應用的鈦合金材料主要有BT6,BT3-1、BT8 、BT9, BT25 和 BT18y 等:我國發動機應用的主要鈦合金材料有TC4,TC6,TC11,TC17,TC25,TA11,TA19和Ti60等,使用溫度均在600℃以下。除中介機匣一般采用TC4鈦合金鑄件外,其余各類零部件大多采用優質鍛件加工而成。

在發動機高推重比、長壽命和低油耗目標的驅使下,對耐熱性更優的TiAl合金和連續S iC纖維增強鈦基復合材料(SiC,/T i)提出了需求。等溫精鍛TiAl合金低壓渦輪葉片(牌號: TNM) 已應用于PW公司的PW1100G 齒輪傳動發動機。與鎳基高溫合金相比, 使用TiAl合金制造低壓渦輪葉片提供了極其顯著的減重效果,并突破了技術和經濟的雙重障礙。SiCf/Ti復合材料有望應用于高推重比軍用發動機壓氣機整體葉環、軸等部件。增材制造、集成計算材料工程、數值模擬等技術的發展賦予了鈦合金新的生命力,為航空鈦合金材料及制件的設計、制造與應用開創了新的思路。GE Additive公司在2019 年6月巴黎航展上宣布:對Arcam電子束增材制造技術進行重大投資,增材制造TiAl合金低壓渦輪葉片將應用于GE9X 發動機。

據統計,2016年全球航空領域鈦用量約為1.5×105t , 預計到2026年,航空領域對鈦的需求量年增長率約為5% , 民用航空領域對鈦合金需求量呈不斷上升趨勢,而軍用飛機鈦用量比例則略呈下降趨勢。目前, 中國航空用鈦與國外還存在顯著的差距。

面對國際航空市場持續向上的發展態勢,高端航空鈦合金仍有巨大市場和發展潛力。近些年來,增材制造技術的快速發展也促進了鈦合金生產量和使用量的增加。隨著優質鈦合金材料和鍛件產量的增長,對鍛件及其原材料的化學成分、高低倍組織,力學性能,缺陷控制等提出了極高的要求,并對原材料和鍛件的批次一致性和穩定性控制也提出了苛刻要求。

2、優質鈦合金鑄錠熔煉技術發展

鈦是一種高活性的金屬,在熔融狀態下會與除惰性氣體(A r、He) 外的幾乎所有固體、液體和氣體發生反應。多孔海綿鈦不能直接用作結構材料,必須經進一步的熔煉使其成為致密的鑄錠,并經后續鍛造、鑄造或粉末冶金等工藝制成所需的產品。

20世紀40年代末,真空自耗電極電弧熔煉(VAR)技術已基本成熟,在熔煉工藝方面,復雜組元的航空級和轉子級鈦合金,一般采用三次VAR工藝,以提高鑄錠的成分均勻性,減少夾雜和偏析等缺陷,并提高批次質量一致性。對于含較多P 穩定元素(Mo,Cr、Fe 等)的 Ti-6246, Ti-17, Ti-1023 鈦合金,在最后一次VAR熔煉時需降低電流密度,通過控制熔煉和凝固速度,抑制產生嚴重的卩穩定元素枝晶偏析。目前,發展了一些適用于VAR熔煉的、新的監控手段,如美國A T I公司采用預防側弧和電弧位置傳感技術,操作者可以觀察電弧運動和熔化物輪廓的三維影像。另外, 新開發的一些熔煉模擬軟件,能夠對實際熔煉過程進行數值模擬。

除VAR熔煉方法外,發展了適用于鈦合金鑄錠制備的冷爐床熔煉技術(CHM) , 根據熱源的不同分為兩種, 即電子束冷爐床熔煉(EBCHM) 和等離子體冷爐床熔煉(PACHM)。實踐表明,冷爐床熔煉在消除高密度夾雜物、低密度夾雜物及提高成分均勻性方面顯著優于VAR熔煉,從而實現鈦合金材料"零缺陷"的純凈化制造。成為高性能,多組元,高純鈦合金生產必不可少的熔煉技術。目前,美國已實現了優質鈦合金鑄錠冷爐床熔煉的工業化生產,而且將冷爐床熔煉方法納入材料標準, 如GE公司標準" 優質β鍛的Ti-17鈦合金零件"規定:轉動部件用鈦合金優先采用C 級材料,即冷爐床+ 真空自耗熔煉(HM+ VAR):C 級可以代替B 級(三次真空自耗熔煉):其他標準" 優質和標準質量的α+β鍛Ti-6 Al-4V 鈦合金零件" 、" 優質Ti-6Al-4V 鈦合金葉片" 、"優質α+β 鍛Ti一6242鈦合金零件"等,也納入了最高級別的"HM+ V A F T 材料。

電子束冷爐床熔煉技術是在密閉的真空爐室內部熔煉鈦合金,近年來取得的技術進步有:改進爐床布局,獲得不同形狀的錠坯(方形扁錠,厚壁空心錠),提高了生產效率;采用熔煉數字化模擬技術,可以準確模擬熔池的三維形態、液固界面條件,側壁界面條件、鑄錠瞬態凝固階段的溫度預測。美國宇航材料標準組織制定了單次冷爐床生產鈦合金的材料標準。

即AMS6945 (考慮到EBCHM熔煉時高真空度條件下高蒸氣壓A I元素的揮發,需適當增加A I含量),使- 次EBCHM熔煉的Ti-6 Al-4V 板材代替VAR熔煉或"HM+ VAR" 的板材產品。

電子束冷爐床熔煉的另一重要用途是鈦殘料的回收利用。T IM E T公司推出了一項稱為"T o ll M elting"的回收業務,可以為客戶提供的鈦肩殘料進行閉環回收。采用EBCHM熔煉轉化成鑄錠或中間坯料,確保客戶的原材料重新回到自己的產品供應鏈中,實現閉環管理,進一步降低成本。2015年,VSMPO安裝了—臺凝殼弧熔煉爐(SAR: skull arc melting) 。實現了高附加值鈦殘料(鈦屑, 塊料)的回收利用,獲得巨大的經濟效益。據統計,我國在近十余年內裝備了近10臺電子束冷爐床熔煉爐,分別在寶鈦集團,寶鋼集團、洛陽雙瑞萬基、云南鈦業、青海聚能鈦業、攀枝花云鈦實業、陜西天成航材等企業。

我國的等離子體冷爐床熔煉爐僅有3 臺,分別為中國航發北京航空材料研究院,中國科學院金屬研究所和寶鋼特鋼所擁有。等離子體冷爐床熔煉需要惰性氣體A r或H e作為熱源介質, He是最佳的等離子體介質,使用H e氣獲得的熱效率高,但因我國缺乏He氣資源, He氣高昂的價格導致熔煉成本過高,工業生產時受到限制。而采用~ 氣獲得的熱效率低, 溶體過熱度小,影響熔煉速率,導致等離子體冷爐床溶煉技術在我國發展遲緩。

目前,國內航空級和轉子級用鈦合金棒材和鍛件標準(包括國軍標、航標)尚未納入冷爐床熔煉方法。應充分利用國內航空發動機設計所,工程化應用研究院所,鈦材生產商,鍛件生產商、主機廠等單位的綜合優勢資源,組成聯合工作組,推動冷爐床熔煉技術在航空級優質鈦合金材料制造中的應用。

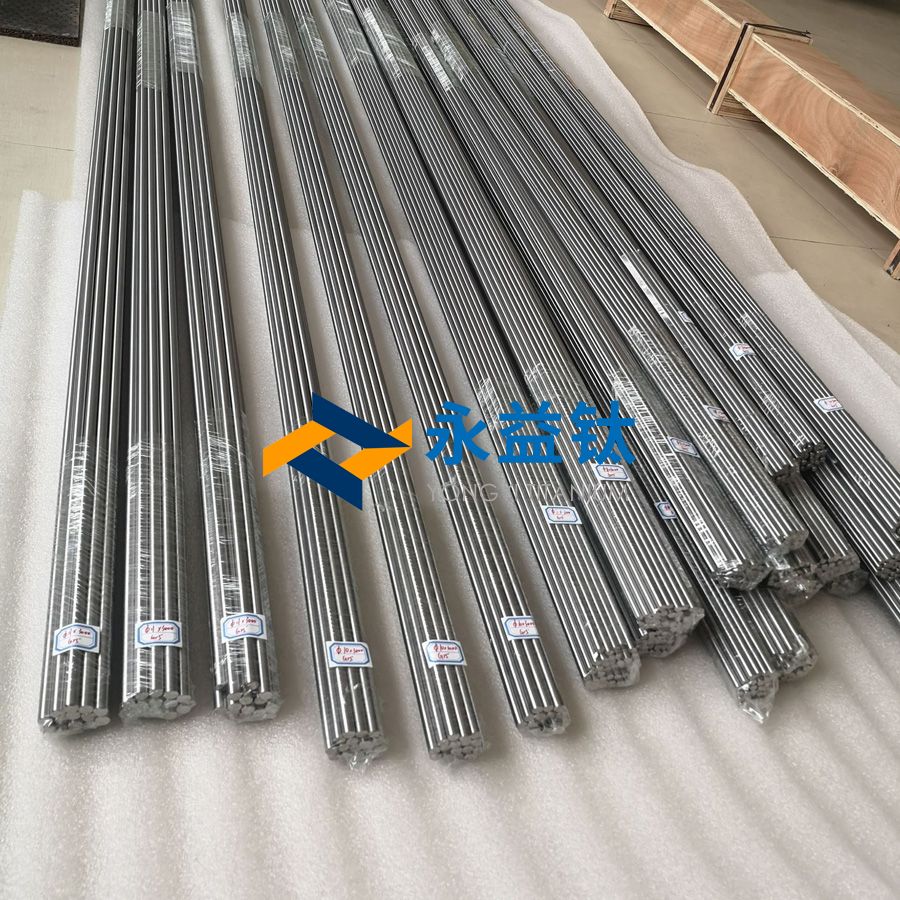

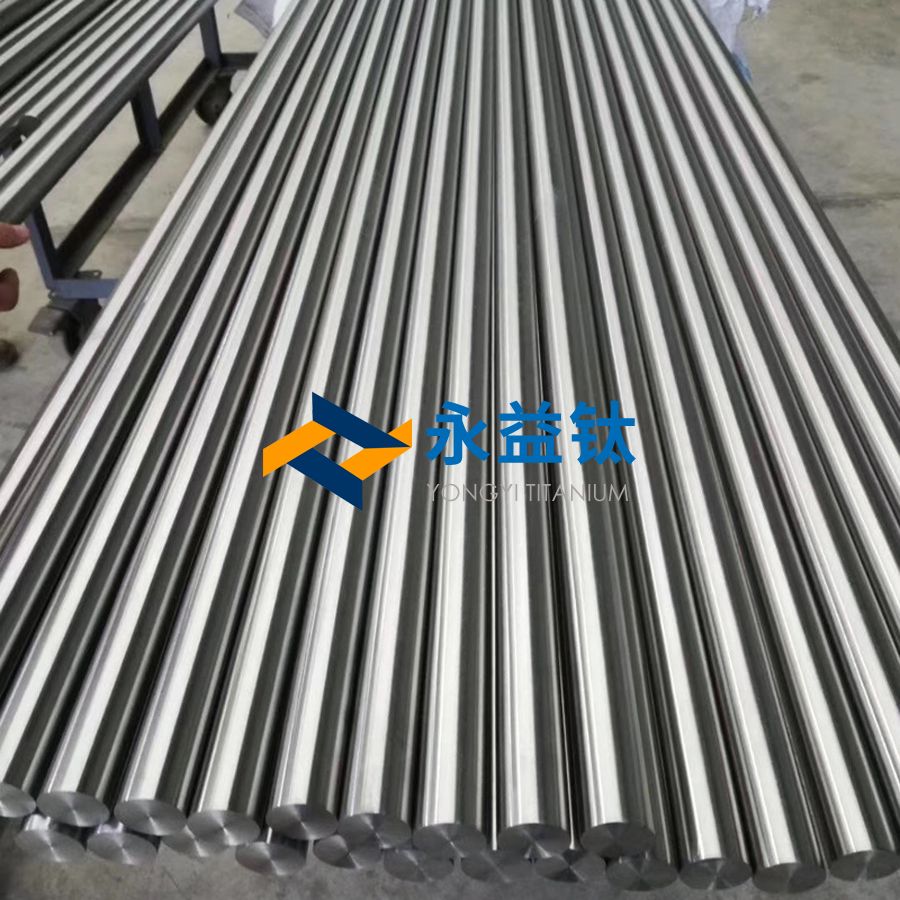

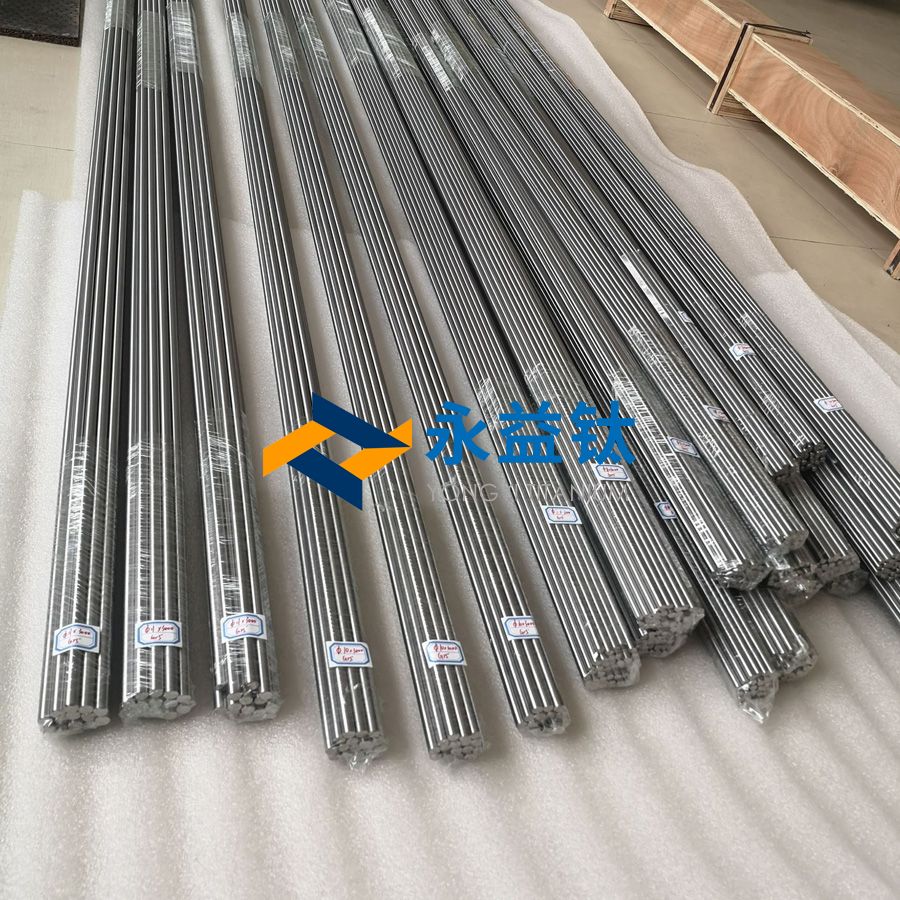

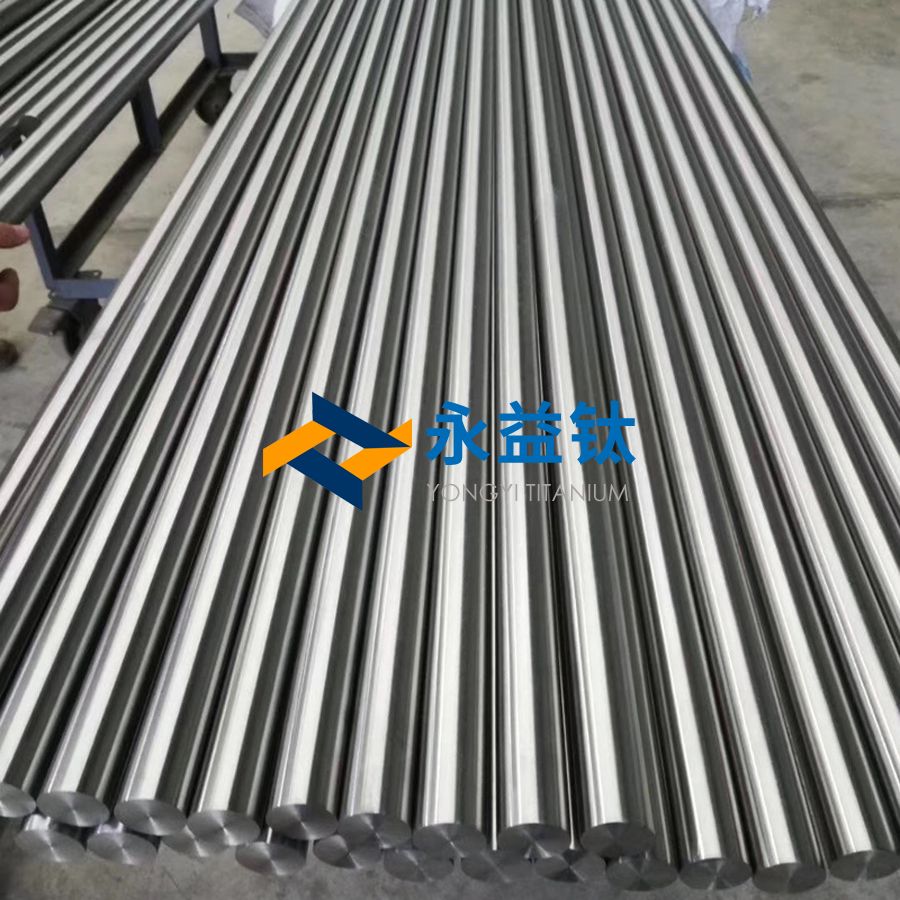

3、優質鈦合金棒材制造技術發展

隨著國內鈦合金需求量的猛增,已有的鈦加工企業進行了持續的技術改造和擴大產規模, 如寶鈦集團于2012年投入運行了從德國Pahnke公司引進的10000t 快鍛機。 用于大型鑄錠的開坯、改鍛及大規格棒材的制備, 使其必300mm 以上大規格棒材的生產能力有了大幅提升,同時與2500t 快鍛機相匹配使用,基本覆蓋了所有規格大棒材的生產需要。在鈦材強勁需求的牽引之下,國內建立了一批新的鈦材生產企業,如西部超導、金天鈦業、天成航材、新疆湘晟等,從事鈦錠熔煉以及鈦加工材(如棒、板、絲材)的生產。

⑴西部超導擁有3t 、5t 、8t 真空自耗電弧爐及與之相配套的混布料系統,建立了φ360 ~ φ920mm航空用鈦合金鑄錠生產線; 擁有8MN、16MN、45MN、80MN快鍛機及小規格棒材生產用的徑向精鍛機,可實現不同規格鈦合金棒材的專業化生產,最大規格達φ500mm, 可滿足飛機和航空發動機各類鍛件制造所需。

⑵ 金天鈦業擁有1 臺40/45MN快鍛機,具備年產10000t 鈦合金大規格棒材的生產能力,有一臺SKK1 7徑向精鍛機,具備年產2500t 鈦合金小規格棒材的能力。

⑶天成航材建立了以3150KW冷床爐和10t 雙工位真空自耗爐為基礎的鈦合金鑄錠雙聯熔煉工藝生產線以及80MN快鍛機和大型BD1350/BD8 5 0連軋機組相配合的棒材生產線,有望顯著降低鈦材的生產成本。提高棒材的組織性能的一致性和批次穩定性。先進的快鍛機具有主機一操作機聯動及工藝參數的在線輸入和自動執行能力,顯著提高棒材表面質量和尺寸精度。

⑷新疆湘晟作為一家新成立的鈦專業化公司,擁有" 煤一電一鈦礦一海綿鈦一鈦加工材一鈦制品"全產業鏈體系,配備了 3t, 10t 真空自耗電弧爐和進口全自動配混料裝置,擁有50MN快鍛液壓機和80MN油壓機,可以生產最大規格4400mm的鈦合金棒材。

近些年來,我國各家鈦材生產企業建立的熔煉、鍛造及與之相配套的裝備,可基本滿足我國航空重點型號對鈦合金不同規格優質棒材的生產所需。由于歷史原因,我國在產的鈦合金牌號多,單個牌號鈦材生產量少,使用經驗不足,鈦合金棒材的批次穩定性及質量一致性等方面亟待提高。國內鈦材生產企業尚未全面得到國際知名航空制造商如波音,空客、GE、RR, PW

的原材料供應資格批準,只是個別單位的個別牌號得到了試用批準。國內鈦材生產企業需要建立與國際接軌及與鍛件生產相銜接的生產與質量管理體系,努力成為具有國際市場競爭力的供應商。

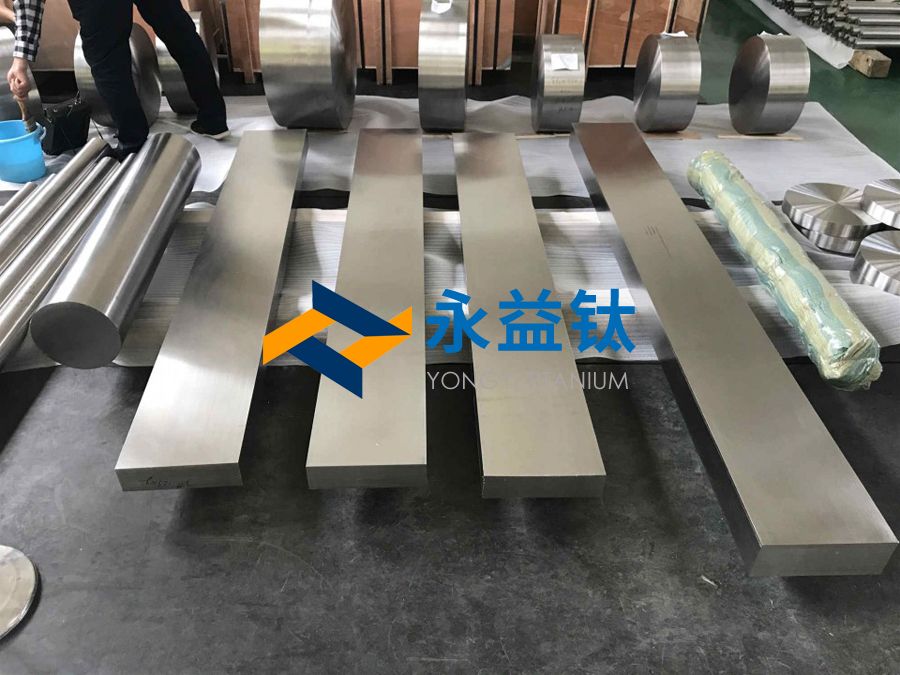

4、優質航空鈦合金鍛件制造工藝技術發展

高質量的航空鍛件主要有航空發動機風扇和壓氣機系統的盤、機匣, 整體葉盤, 盤軸、葉片鍛件以及飛機結構的框、梁、接頭、起落架鍛件等。隨著航空發動機和飛機結構設計的技術進步,航空鍛件向大型化、整體化、精密化方向發展,推動著鍛壓設備及其配套裝備的發展與技術進步。為適應優質精密航空鍛件及難變形材料的鍛造需要,發展了如等溫鍛造,熱模鍛造,分段鍛造等新工藝技術及相應的模具設計制造和質量控制技術。

航空系統內從事航空大、中、小型鈦合金鍛件的生產企業主要有:中航重機旗下的陜西宏遠,貴州安大、景航航空鍛鑄,無錫卓越以及集團旗下的部分飛機和發動機公司。在航空系統內部,大型鈦合金鍛件生產用的模鍛設備除專業化鍛造廠有80~100MN液壓機外,近年來,陜西宏遠裝備了一臺200 MN 等溫鍛壓機和200MN 離合器式電動螺旋壓力機,其中200MN等溫鍛壓機具有"恒應變速率"控制功能和雙工作臺, 工作臺尺寸為6000mm×4000mm , 最大凈空距為3600mm,等溫鍛時滑塊速度可控制在0.005~ 0.5mm/s , 普通熱模鍛時滑塊速度可控制在0.5 ~10mm/s:200MN 電動螺旋壓力機在精密化,數字化、智能化方面有了長足進步,最大打擊能力達到360MN, 尺寸控制精度達到±0.6 m m , 可控變形速度為0.2 ~ 0.5 m/s , 能實現模具自動控溫。貴州安大于2017年裝備了一 臺250MN等溫鍛+模鍛壓機,可用于難變形材料大型鍛件的等溫鍛生產。同時,

貴州安大擁有多條系列環形件生產線,可以實現鈦合金、高溫合金等難變形材料復雜異形截面環件的精密軋制。

航空系統外從事航空鈦合金鍛件特別是大型鍛件生產的國有企業主要有二重萬航、無錫透平,建立了用于大型飛機結構件, 大型發動機風扇葉片和盤鍛件用的鍛造設備,如二重萬航的800MN 模鍛壓機和具多向模鍛功能的200MN 等溫鍛壓機,無錫透平的355MN 離合器式螺旋壓力機。

十余年內我國涌現了一大批從事航空鍛件生產的民營企業,裝備了先進的鍛壓設備,如南山鍛造、三角防務、昆侖重工、中鈦青鍛、貴州航宇、無錫航亞、無錫派克等。這些企業裝備了大噸位的模鍛和環軋設備,并配套了相應的制坯自由鍛壓機。如南山鍛造500MN 和125MN模鍛壓機,三角防務400MN模鍛壓機和在建的300MN 等溫鍛+ 模鍛壓機,昆侖重工300MN 模鍛壓機,中鈦青鍛680MN 多功能壓機(具有模鍛和擠壓雙重功能),可生產航空發動機和飛機大型結構件鍛件。貴州航宇4,5m 環軋機(徑向/ 軸向壓力分別為700/700t ) 及相應脹形設備、無錫派克的先進環軋設備均配置了自動控制系統,為生產優質的發動機鈦合金機匣環件提供了很好的硬件條件,脹形工藝的應用可提高環件的尺寸精度,并提高材料利用率,脹形會改變環件內部殘余應力的大小和方向,促進殘余應力的均勻分布。無錫航亞具備生產鈦合金精鍛葉片的全套裝備和技術能力,除配合國內重點型號發動機葉片生產外,還積極投身國際市場,為GE, Safran公司生產Ti-6Al-4V鈦合金壓氣機葉片等。

大涵道比航空發動機朝“大風扇、小心臟”方向發展,致使風扇部件如風扇盤和風扇葉片的尺寸相應增大,高推重比軍用航空發動機的整體葉盤(blisk)和整體葉環(bling) 等整體輕量化結構設計,這些設計變化對相應的鈦合金鍛件的控形(尺寸精密化)和控性(低倍流線、顯微組織、組織均勻性、微織構、殘余應力、力學性能,超聲檢測、冶金缺陷控制)

提出了更高要求,既要做到精確控形,又要做到精確控性。

為了改善鈦合金模鍛件的低倍流線和組織均勻性,降低鍛件內部的殘余應力,促進模鍛成形過程中金屬的流動,某些關鍵的航空發動機和飛機鈦合金鍛件,如航空發動機用TC11、TC25、TC17、Ti60鈦合金盤類件和整體葉盤鍛件及直升機用TB6鈦合金槳轂鍛件等,采用等溫模鍛成形或近等溫模鍛成形技術,通過鍛件的精化以實現"綠色"鍛造,節省寶貴的鈦資源,降低生產成本。為了提高鈦合金零件的損傷容限性能,某些 T C 17(Ti-17)、T C 19(T i—6246)鈦合金盤鍛件采用了 P 模鍛工藝,得到網籃組織狀態使用。

對于一些厚大截面的鍛件,如TC4 鈦合金風扇盤鍛件,采用強韌化熱處理代替傳統的普通退火,以提高鍛件的強度和熱強性。在生產大型鈦合金鍛件時,要特別注意控制變形溫度和變形速率,特別是對于β鍛的鍛件,防止鍛件在變形過程中心部因變形能集聚引起溫度陡升,造成鍛件心部產生過熱組織,即形成清晰晶或粗大的單個晶粒,引起抗拉強度和疲勞性能的顯著惡化。

在鈦合金鍛件質量檢驗及控制方面,雖然出現硬α夾雜物、裂紋和孔洞等缺陷的概率極低,但是一旦出現就有可能造成重大的飛機失效事件,必須嚴格控制鈦合金零件內在缺陷,而超聲檢測是檢出鈦合金各類缺陷的最有效手段。我國各主要鈦材生產商近年來建立了鈦合金大規格棒材的水浸超聲檢測裝置,通過分區聚焦超聲檢測,可以顯著提高檢測靈敏度,從

而提高了缺陷的檢出能力。大部分鍛件生產商建立了適用于軸對稱的發動機盤類鍛件水浸超聲檢測裝置,可實現鍛件的自動化和數字化超聲檢測,并通過與接觸法探傷相互配合使用,提高缺陷的檢出能力。鈦合金α+β相區充分變形得到的球狀(等軸)組織雜波低,容易檢出缺陷:而β鍛或β熱處理得到的片狀組織或網籃組織, 雜波高,易掩蓋缺陷反射波,降低檢測的準確性。因此,對于需要β加工的鍛件,應在α+β兩相區鍛的坯料狀態進行超聲檢測。另外,在關鍵鈦合金零件加工過程中,采用表面腐蝕、X 射線、表面藍色陽極化,表面熒光滲透,渦流檢測等,提高零件表面和內部缺陷的檢出率。當然,航空級特別是發動機轉子級鈦合金,其相應的原材料海綿鈦也要求是航空級或者是轉子級的,并對其熔煉工藝及過程控制提出了嚴苛要求。

上述企業中,除傳統的幾個航空企業有五十余年生產航空鍛件的經驗外,其余大部分企業在生產航空鍛件方面處于起步階段,生產技術和經驗有待于積累和提高,借助于靈活的人力資源和設備技術等后發優勢,在國家軍民融合的大背景下,將會迅速成長為具有強大市場競爭力的骨干企業。

5、優質鈦合金原材料及鍛件標準建設

十余年來,我國在鈦合金的熔煉、鍛造、熱處理、機械加工等方面的裝備能力和工藝技術得到了長足進步,為生產大型鈦合金飛機框、梁、起落架結構件和航空發動機盤、葉片,機匣鍛件提供了良好的設備條件和工藝基礎。飛機和航空發動機的安全使用在很大程度上受制于原材料及鍛件的冶金質量,組織狀態、微觀織構及力學性能等,原材料及鍛件的質量除受制造工藝和設備條件所限外,質量控制的主要手段是通過建立相應的材料和鍛件標準、熱工藝和檢驗標準等。

我國航空鈦合金材料從研制階段過渡到生產階段的過程中,逐步建立了相應的不同層次的材料標準和工藝規范,如企業標準、型號標準,航空標準、國軍標等,作為材料或鍛件生產和驗收的依據。

我國在役的大部分鈦合金材料以引進國外牌號為主。因此,在制定材料標準和鍛件標準時,基本上是以參考或等效采用國外相關標準的技術要求和規定為主。在應用材料或鍛件標準時,經常會遇到在化學成分范圍控制、雜質元素含量控制,熱工藝制度,高低倍組織、超聲檢測、力學性能指標要求等條款的理解和實際操作產生歧義的情況。

隨著我國航空裝備的建設,所用的鈦合金鍛件趨向于大型化,整體化、精密化和低成本化,相應所需的原材料規格和尺寸也不斷加大,某些規格尺寸和重量已超出了目前標準規定的范圍極限,如某廠正在生產的φ500mm鈦合金大棒材, 而現行的標準中規定的大規格棒材最大尺寸僅為4350mm ; 某型號鈦合金風扇盤鍛件的重量接近了500kg , 尺寸大,截面厚,

已大大超越以往生產的鈦合金盤鍛件的規格。因此,對于這類超大規格的鈦合金棒材和超大尺寸的鈦合金鍛件,如何對其高低倍組織,力學性能,超聲波探傷等技術要求做出科學合理且適度的規定,尚需針對性地加大研究工作,積累數據和經驗,不斷完善、補充和修訂材料及鍛件標準。

6、結束語

中國的鈦工業經過60余年的發展,具備了生產海綿鈦,鈦加工材、鍛件完整的生產設備和工藝技術,目前已成為世界第一大鈦生產國和消費國。在國家大飛機,兩機專項等新型航空裝備發展驅動下,我國裝備了世界上最大和最先進的各類鍛造設備,可生產大型鈦合金模鍛件、環軋件及葉片精鍛件。在生產大型鈦合金鍛件時,應關注相關的工藝技術如計算機數值

模擬技術,先進超聲檢測等技術,材料和鍛件工藝標準的科學合理規定,成分、雜質,組織,織構的合理控制等,提高優質鈦合金鍛件的組織均勻性,批次穩定性及質量可靠性,同時,鍛件制造應朝著精密化、綠色方向發展,實現近凈成形,關注增材制造技術的綜合應用,加強鈦殘料的回收利用,為我國航空高端裝備建設做貢獻。

相關鏈接