前言

大型TC4鈦合金構(gòu)件制造技術(shù)已被公認(rèn)為是飛機(jī)、航空發(fā)動(dòng)機(jī)等重大裝備制造的核心關(guān)鍵技術(shù)之一,鍛造成形是該類(lèi)鈦合金零件加工的主要方法之一[1,2],但是目前面對(duì)集成度、精細(xì)度越來(lái)越高的大型復(fù)雜鈦合金構(gòu)件,整體鍛壓成形的傳統(tǒng)制造技術(shù)已經(jīng)不能滿(mǎn)足當(dāng)前的制造要求。 尤其是在航空航天領(lǐng)域,如新型飛機(jī)主承力大型結(jié)構(gòu)件,其局部存在 薄壁高筋、異形凸耳等復(fù)雜精細(xì)結(jié)構(gòu),其成形對(duì)設(shè)備噸位要求極高,且制造效率低下,成本極高。近年來(lái),塑性成形與其他技術(shù)交叉及結(jié)合的方法不斷涌現(xiàn),其中將增材制造與鍛造技術(shù)相結(jié)合的方法, 充分發(fā)揮增材制造高性能、精細(xì)化、柔性化的特點(diǎn)和傳統(tǒng)技術(shù)制造不規(guī)則構(gòu)件的成本、效率優(yōu)勢(shì),符合航空航天等國(guó)之重器領(lǐng)域中關(guān)鍵結(jié)構(gòu)件對(duì)高效率、低成本、高性能制造技術(shù)的迫切需求[3-7]。 若將增材制造技術(shù)與傳統(tǒng)制造成形相結(jié)合, 在傳統(tǒng)鍛壓獲得的簡(jiǎn)單結(jié)構(gòu)的大型零部件上激光增材制造成形局部尺寸相對(duì)較小的復(fù)雜結(jié)構(gòu),這將是制造這一類(lèi)零構(gòu)件高效的、低成本的復(fù)合制造手段。 但目前國(guó)內(nèi)外學(xué)者在該領(lǐng)域的相關(guān)研究剛起步,尚未見(jiàn)到復(fù)合制造TC4鈦合金構(gòu)件工程應(yīng)用的報(bào)道[1,6,8,9]。

1、TC4鈦合金激光增材復(fù)合制造研究進(jìn)展復(fù)合成形工藝研究

基于激光沉積制造技術(shù)(LDM)和激光選區(qū)熔化技術(shù)(SLM),張力書(shū)[10]、王維[6]研究了 TC4鈦合金LDM要SLM 復(fù)合成形工藝,討論了復(fù)合成形過(guò)程中組織演變規(guī)律及復(fù)合件組織對(duì)性能的影響。 研究發(fā)現(xiàn), 在合適的激光混合制造工藝參數(shù)條件下, 獲得TC4鈦合金復(fù)合件無(wú)明顯缺陷,符合成形件標(biāo)準(zhǔn)。

曹銘[11]研究了 TC4鈦合金鍛件上 LMD 成形復(fù)雜結(jié)構(gòu)的復(fù)合制造工藝,通過(guò)調(diào)整工藝參數(shù)、不同預(yù)處理工藝及熱處理制度, 得到該復(fù)合制造工藝最佳工藝參數(shù)為為激光功率激光功率 5000W、 掃描速度1200mm/min、送粉速度 750g/h、搭接率 50%;TC4鈦合金鍛件表面最佳結(jié)合表面質(zhì)量為粗糙度 Ra=25;熱處理制度為 940℃,30min+560℃,4h,空冷,可獲得最佳力學(xué)性能。

王亞輝等[1]研究了 LSF(激光立體成形技術(shù))和鍛造 TC4鈦合金復(fù)合成形工藝,采用單向拉伸等實(shí)驗(yàn)對(duì)復(fù)合成形件性能進(jìn)行測(cè)試,采用金相顯微鏡、電子顯微鏡等表征手段對(duì)其微觀組織以及拉伸斷口進(jìn)行顯微觀察,發(fā)現(xiàn)激光功率為 1000W 條件成形的復(fù)合件, 其室溫抗拉強(qiáng)度為 1091MPa, 屈服強(qiáng)度995MPa,能達(dá)到鍛造基體水平拉伸性能最好,且復(fù) 合制造 TC4 結(jié)合區(qū)的熱影響區(qū)(0.2mm)由組織明顯不同的過(guò)渡區(qū) 1 和過(guò)渡區(qū) 2 構(gòu)成, 與其經(jīng)歷的熱影響具體過(guò)程有關(guān)。

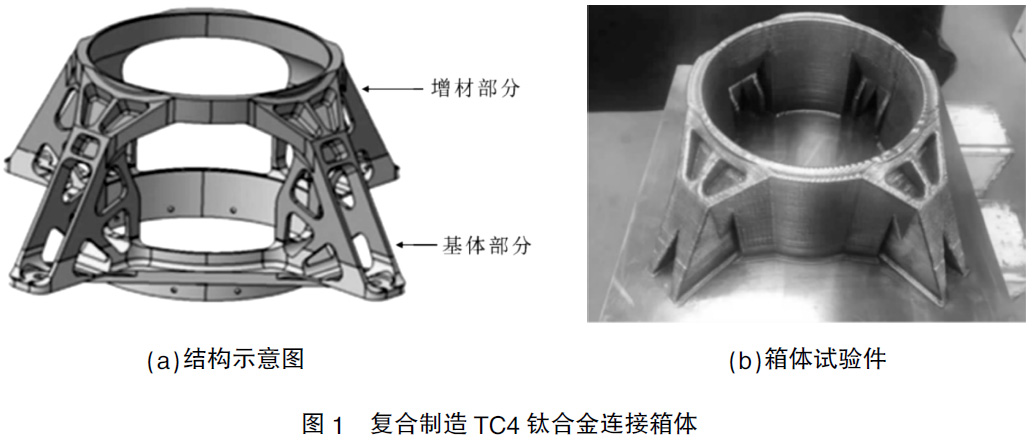

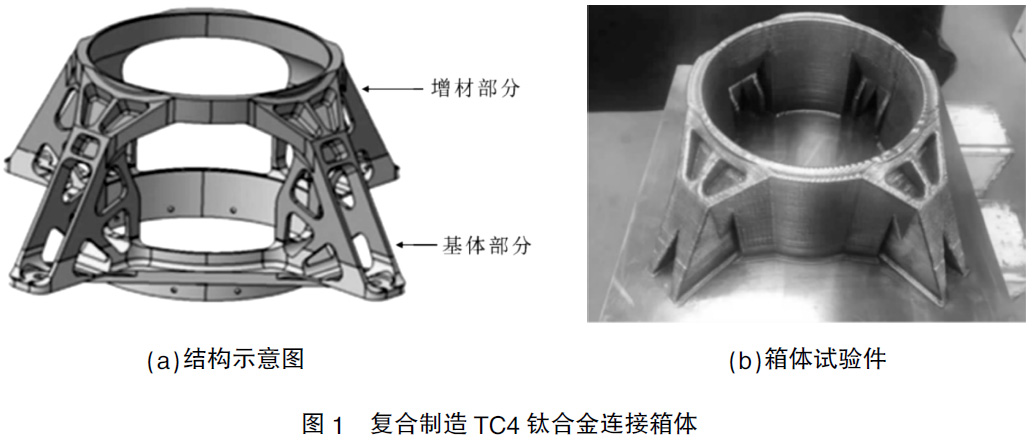

王瑞等[12]以飛機(jī) TC4鈦合金連接箱體這種帶局部復(fù)雜結(jié)構(gòu)的關(guān)鍵金屬構(gòu)件為典型應(yīng)用對(duì)象, 研究在退火態(tài)TC4鍛件傳統(tǒng)制造基體上激光立體成形(LSF)局部復(fù)雜/精細(xì)結(jié)構(gòu)的復(fù)合制造工藝,研究發(fā)現(xiàn),當(dāng)激光功率為1500W,掃描速度為 15mm/s,基體預(yù)熱溫度為 400℃時(shí),可以制造出合格零件(圖 1),同時(shí),大大地縮短了制造時(shí)間,降低了材料用量,提升了制造效率。

2、TC4鈦合金復(fù)合件成形組織演變規(guī)律及力學(xué)性能研究

朱言言等[13]以TC4鈦合金鍛件作為基體,采用不同單層層厚的兩種典型增材工藝參數(shù)激光選區(qū)熔化(SLM)制備出復(fù)合制造TC4鈦合金試樣,通過(guò)金相和掃描組織表征、室溫拉伸測(cè)試及斷口形貌觀察,分析兩種工藝的復(fù)合制造TC4 試樣顯微組織和拉伸性能特征, 揭示了梯度組織結(jié)合區(qū)的組織形成機(jī)理和變形行為, 獲得鍛造+激光選區(qū)熔化復(fù)合制造 TC4鈦合金的成形工藝參數(shù)和組織性能調(diào)控方法。

張力書(shū)[10]基于激光沉積制造(LDM)技術(shù)與選區(qū)激光熔融(SLM)技術(shù),研究了 LDM-SLM 復(fù)合成形TC4鈦合金組織與性能, 討論了 LDM-SLM 復(fù)合成形 TC4鈦合金沉積過(guò)程中的組織演變規(guī)律,并研究了組織對(duì)性能的影響。 結(jié)果發(fā)現(xiàn),LDM-SLM 復(fù)合成形 Ti-6Al-4V 合金試樣沉積態(tài)顯微組織是由底部的SLM 區(qū)細(xì)長(zhǎng)針狀 α'馬氏體經(jīng)熱影響區(qū)過(guò)渡到頂部的 LDM 區(qū)細(xì)長(zhǎng)α板條。 沉積態(tài) SLM 成形 Ti-6Al-4V 鈦合金試樣全部由細(xì)長(zhǎng)針狀 α'馬氏體組成,沉積態(tài) LDM 成形 Ti-6Al-4V 鈦合金試樣主要由細(xì)長(zhǎng)琢 板條及少量 β相與針狀 α'馬氏體組織;復(fù)合成形試樣力學(xué)性能呈現(xiàn)明顯的各向異性: 橫向取樣的抗拉強(qiáng)度極限與屈服強(qiáng)度高于縱向取樣,而塑性相反。

Zhao Zhuang 等[14]采用 LSF 工藝修復(fù)鍛造 TC4鈦合金基材, 觀察分析了修復(fù)件的顯微組織和力學(xué)性能,結(jié)果發(fā)現(xiàn),修復(fù)態(tài) TC4鈦合金的宏觀組織可以分為三個(gè)區(qū)域:LDZ(激光沉積區(qū)域)、HAZ(熱影響區(qū))和 SZ(基體區(qū)域)。 LDZ 區(qū)域的微觀組織總體上呈現(xiàn)連續(xù)轉(zhuǎn)變: 底部是由網(wǎng)籃組織和魏氏體組織組成的復(fù)合形貌,而頂部完全呈針狀魏氏體形貌。

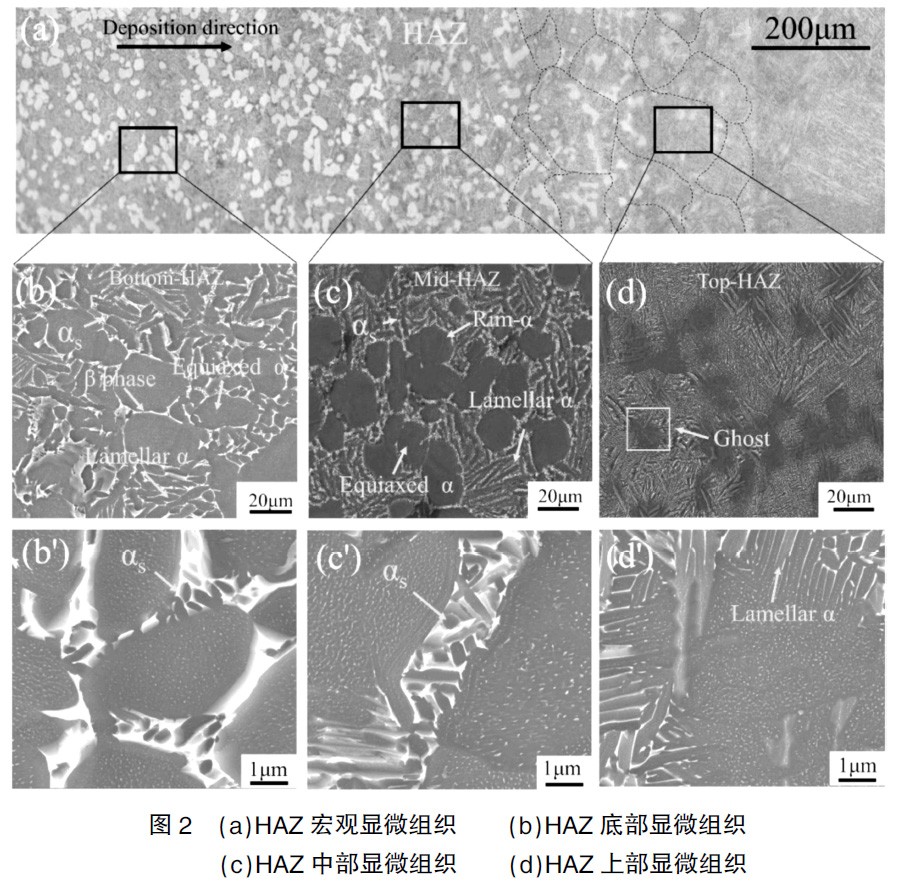

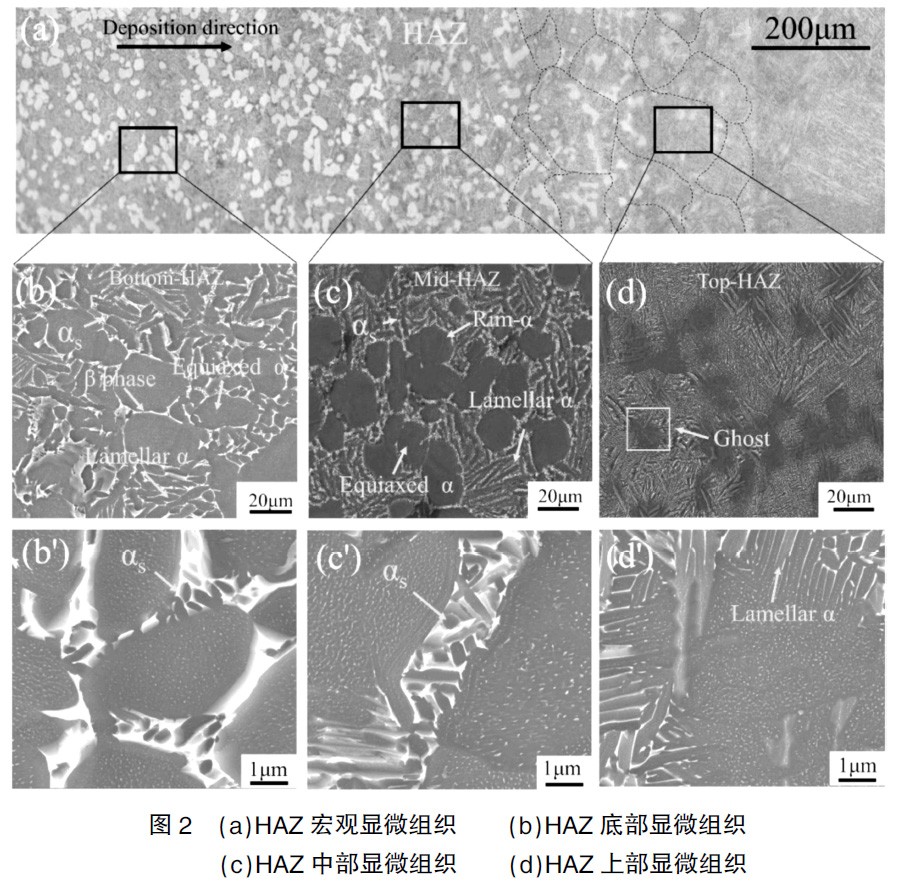

Ma J 等 [15] 研究了 Ti-6Al-4V 合金鍛件和 LSF激光增材復(fù)合成形件熱影響區(qū)域(HAZ)的的微觀組織和力學(xué)性能。 結(jié)果表明,由于不同的熱影響,HAZ區(qū)域的微觀組織從下到上呈現(xiàn)梯度變化 (圖 2)。

HAZ 底部區(qū)域呈等軸 α相和層狀 α相雙重組織。HAZ 中部區(qū)域析出大批次生 α相; 而在 HAZ 上部區(qū)域,為魏氏組織,含有更細(xì)的層狀 α相。 拉伸性能的測(cè)量表明, 結(jié)合區(qū)域較基體和增材區(qū)具有更高的抗拉強(qiáng)度和屈服強(qiáng)度,但伸長(zhǎng)率較低。所有拉伸試樣的斷裂位置都位于基體和遠(yuǎn)離熱影響區(qū)的位置,這進(jìn)一步表明 HAZ 次生 α相的形成對(duì)高強(qiáng)度有極大的貢獻(xiàn)。

3、TC4鈦合金復(fù)合件成形件熱處理研究

Zhang 等[16]研究了熱處理對(duì) LSF 成形的TC4鈦合金微觀結(jié)構(gòu)和機(jī)械性能的影響:固溶 4~8h,固溶溫度在β 轉(zhuǎn)變線下 20~50℃,時(shí)效 4~8h,時(shí)效溫度在 550~600℃能得到最好的力學(xué)性能增材結(jié)構(gòu)件。

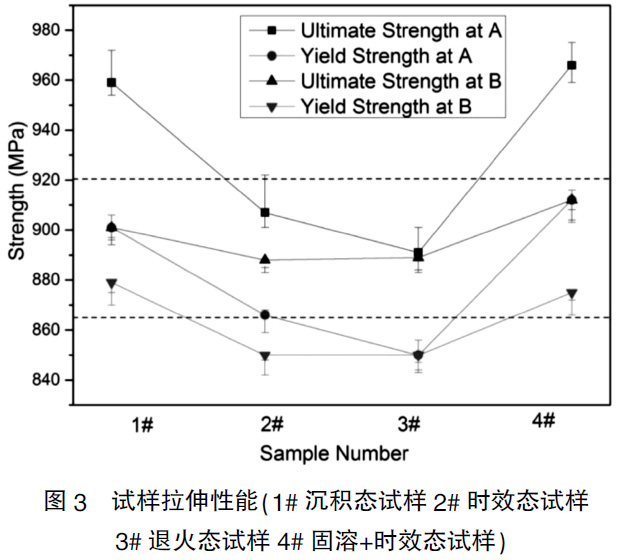

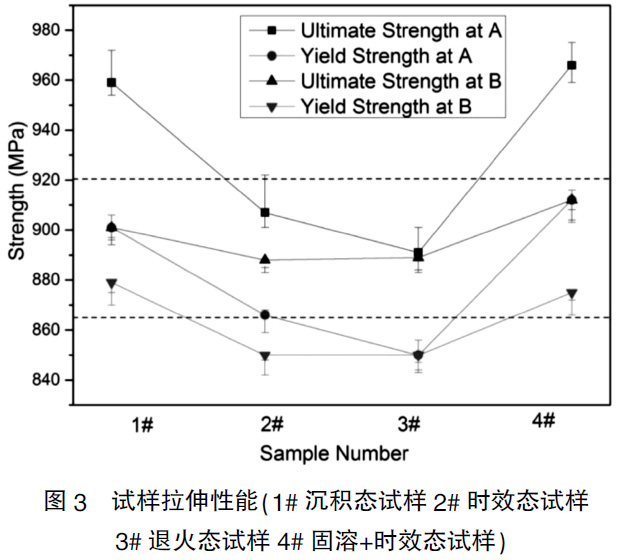

WangW 等[17]基于激光沉積制造(LDM),對(duì)具有特殊設(shè)計(jì)的 V 形槽的 Ti-6Al-4V 鈦合金鍛件進(jìn)行連接,然后對(duì)接頭進(jìn)行熱處理,并對(duì)熱處理后的沉積區(qū)和基板組織及力學(xué)性能進(jìn)行研究。發(fā)現(xiàn),熱處理對(duì)結(jié)合區(qū) α相和 β相的比值、大小和分布有明顯的影響。 沉積態(tài)原樣和固溶+時(shí)效處理態(tài)接頭件抗拉強(qiáng)度更高,而時(shí)效態(tài)和退火態(tài)試樣強(qiáng)度較低(圖 3),并低于基體的強(qiáng)度, 但熱處理工藝對(duì)接頭的塑性幾乎沒(méi)有影響。 合適的熱處理工藝可以同時(shí)滿(mǎn)足基體和接合區(qū)力學(xué)性能的要求。

張力書(shū)[10]針對(duì) LDM-SLM 復(fù)合成形試樣進(jìn)行退火等熱處理,對(duì)其組織演變進(jìn)行分析,試樣經(jīng)退火處理后, 復(fù)合成形試樣的 SLM 區(qū)與 LDM 區(qū)均主要由α相、β相及少量 α'馬氏體組成。隨著退火溫度的升高,復(fù)合成形試樣強(qiáng)度略有降低但塑性明顯提高,斷裂方式由韌性斷裂轉(zhuǎn)變?yōu)榘虢饫戆腠g性斷裂。 當(dāng)退火溫度為 850℃時(shí),出現(xiàn)雙頸縮現(xiàn)象,綜合性能明顯改善;隨著循環(huán)熱處理次數(shù)的增加,細(xì)長(zhǎng)針狀 α'馬氏體逐漸轉(zhuǎn)變?yōu)?α相與次生 β相,且 α相不斷發(fā)生粗化,且 LDM 區(qū)、SLM 區(qū)及熱影響區(qū)的 α相長(zhǎng)寬比逐漸減小,顯微硬度逐漸減小,塑性得到明顯改善。

結(jié)束語(yǔ)

近年來(lái),隨著激光增材制造技術(shù)的發(fā)展,國(guó)內(nèi)外學(xué)者對(duì)TC4鈦合金的激光增材技術(shù)進(jìn)行了更深入的研究,但是針對(duì) TC4鈦合金激光復(fù)合制造的深入研究還較少, 目前僅停留在復(fù)合件不同區(qū)域的微觀組織和拉伸性能的對(duì)比研究, 在復(fù)合件的內(nèi)部缺陷控制技術(shù)、缺陷無(wú)損檢測(cè)、高溫力學(xué)性能(蠕變、疲勞等)及整體適應(yīng)性熱處理等方面還需作進(jìn)一步研究。

[參考文獻(xiàn)]

[1]王亞輝,黃亮,劉翔等.基于增材制造和鍛造復(fù)合成形的TC4鈦合金組織和性能研究[J].稀有金屬,2021(8):8.

[2]何曉娣.基于 TA15 鈦合金鍛材的激光復(fù)合制造工藝性能研究[D].沈陽(yáng)航空航天大學(xué),2019.

[3]BambachM,SizovaI,SydowB,etal.HybridManufacturing of ComponentsfromTi-6Al-4VbyMetalFormingand Wire-ArcAdditiveManufacturing[EB/OL].https://www.sciencedirect.com/science/article/abs/pii/S0924013620301035.2020-08.

[4]LIUQ,WANGY,ZHENG H,et al.Microstructureand mechanicalpropertiesofLMD-SLMhybridforming Ti6Al4Valloy[J].MaterialsScience&EngineeringA,2016 (660):24-33.

[5]ZHUY,LIJ,TIANX,et al.Microstructureandmechanical propertiesofhybridfabricatedTi-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloybylaseradditive manufacturing[J].Materials ScienceandEngineering:A,2014(1):427-434.

[6]王維,張力書(shū),李長(zhǎng)富,欽蘭云,楊光,劉艷梅.LDM-SLM 復(fù)合成形 Ti6Al4V 鈦合金的顯微組織及力學(xué)性能[J].紅外與激光工程,2019(S2):13-21.

[7]張海鷗,向鵬洋,芮道滿(mǎn)等.金屬零件增量復(fù)合制造技術(shù)[J].航空制造技術(shù),2015(10):34-36.

[8]WangYudai,TangHaibo,F(xiàn)ang Yanli,WangHuaming.Mi- crostructureandmechanicalpropertiesofhybridfabricated 1Cr12Ni2WMoVNbsteelbylasermeltingdeposition[J].ChineseJournalofAeronautics,2013(02):481-486.

[9]欽蘭云,何曉娣,趙朔,楊光,張宏偉.循環(huán)熱處理對(duì)激光復(fù)合制造 TA15 合金組織及性能影響[J].稀有金屬,2020(02):139-146.

[10]張力書(shū).激光混合增材制造 TC4 工藝研究[D].沈陽(yáng)航空航天大學(xué),2019.

[11]曹銘.TC4鈦合金鍛件上 LMD 成形復(fù)雜結(jié)構(gòu)的界面組織及性能調(diào)控[D].北華航天工業(yè)學(xué):,2020.

[12]王瑞,馮軍,李輝,楊健,馬健凱.飛機(jī)用 TC4鈦合金連接箱體復(fù)合制造技術(shù)研究[J].鑄造技術(shù),2021(08):656-661.

[13]朱言言,李沖,劉玉婷,田象軍.復(fù)合制造 TC4鈦合金組織與拉伸性能[J].航空制造技術(shù),2021(17):14-20.

[14]ZhaoZhuang,Chen,et al.MicrostructureandMechanical PropertiesofLaserRepairedTC4TitaniumAlloy[J].RareMetalMaterials&Engineering,2017(7):1792-1797.

[15]MaJ,ZhangY,Li J,etal.MicrostructureandMechanical PropertiesofForging-AdditiveHybridManufacturedTi-6Al-4VAlloys[EB/OL].https//www.sciencedirect.com/sci-ence/article/abs/pii/S0921509321002537.2021-04-15.

[16]Heat-treatedmicrostructureandmechanicalpropertiesoflasersolidformingTi-6Al-4Valloy[J].RareMetals,2009(06):537-544.

[17]WangW,WangD,Li C,etal.Effectofpostheattreatmenton microstructureandmechanicalpropertiesofTi-6Al-4V jointingpartsproceededbylaseradditivemanufacturing[EB/OL]. https://www.sciencedirect.com/science/article/abs/pii/S0921509320306237.2020-07-24.

相關(guān)鏈接