1、前言

鈦及鈦合金具有高比強度、抗腐蝕、耐高溫等諸多優(yōu)異性能。隨著航空航天、海洋工程、武器裝備、生物醫(yī)療、石油化工等領域?qū)Σ牧闲阅苄枨蟮牟粩嗌?高強鈦合金快速發(fā)展[1-5]。近β型鈦合金可通過優(yōu)化加工工藝和熱處理工藝獲得高強高韌的優(yōu)異性能[6]。通常將抗拉強度達到1300MPa、延伸率達到6%、斷裂韌性達到50MPa/m2的鈦合金稱為超高強鈦合金[7]。研究表明,β晶粒尺寸、α片層的長度厚度和晶界α相是影響鈦合金強韌性的主要因素,晶內(nèi)的α片層可以強化β基體,同時延長裂紋擴展路徑,有利于優(yōu)化合金強韌性

[8]。連續(xù)的α晶界會影響合金的塑性,但是當晶粒尺寸大于裂紋尖端塑性區(qū)時則不會影響合金的韌性

[9]。Niinomi等研究發(fā)現(xiàn)[10],Ti-6Al-2Sn-4Zr-6Mo合金的β晶粒尺寸增加,裂紋形核抗力增加,進而合金斷裂韌性提高。為了獲得高強高韌鈦合金,通常對鈦合金進行β相區(qū)熱處理以獲得較大尺寸的等軸β晶粒,通過進一步時效強化獲得全片層組織來提高合金強度[11,12]。

β相區(qū)處理形成等軸β晶粒,β晶粒尺寸及晶界強度是影響超高強鈦合金強韌性的主要因素,通過調(diào)控熱處理工藝參數(shù)實現(xiàn)對鈦合金顯微組織的控制,是一種經(jīng)濟且有效的強韌化手段[13,14]。本文通過調(diào)控高強鈦合金熱處理制度獲得具有不同β晶粒尺寸及不同晶界形貌的組織,研究了β相區(qū)固溶時間對β晶粒尺寸及高強鈦合金力學性能的影響,探究了兩階段固溶過程中晶界的粗化行為對合金力學性能的影響,為高強鈦合金的工業(yè)生產(chǎn)提供理論參考。

2、實驗

實驗用鈦合金選用作者研究組自主研發(fā)的一種新型Ti-Al-Mo-V-Cr-X合金,合金相變點約為800℃。經(jīng)過3次真空自耗熔煉獲得鑄錠,β相區(qū)開坯后進行(α+β)相區(qū)及β相區(qū)鍛造獲得直徑為400mm的大規(guī)格鈦合金棒材。

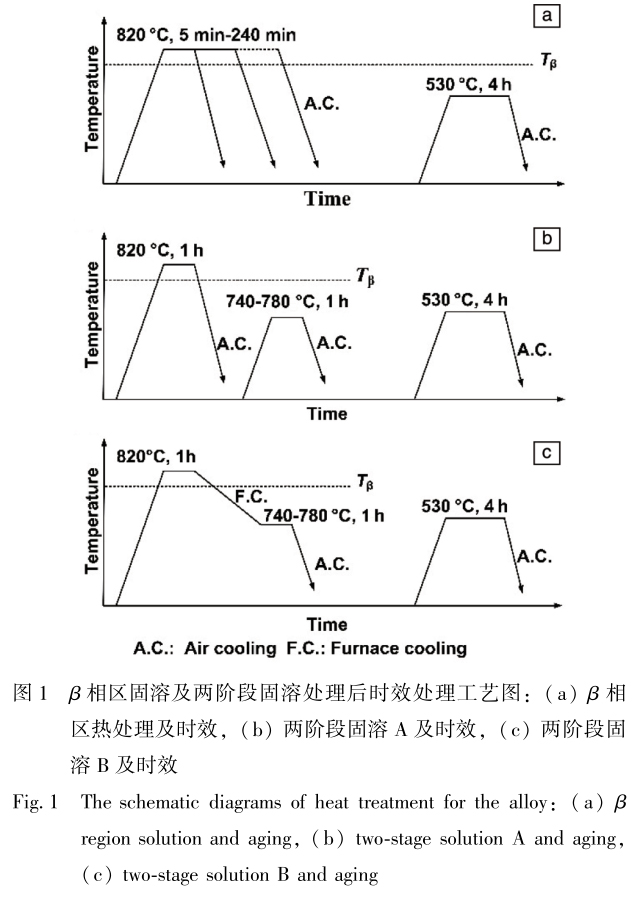

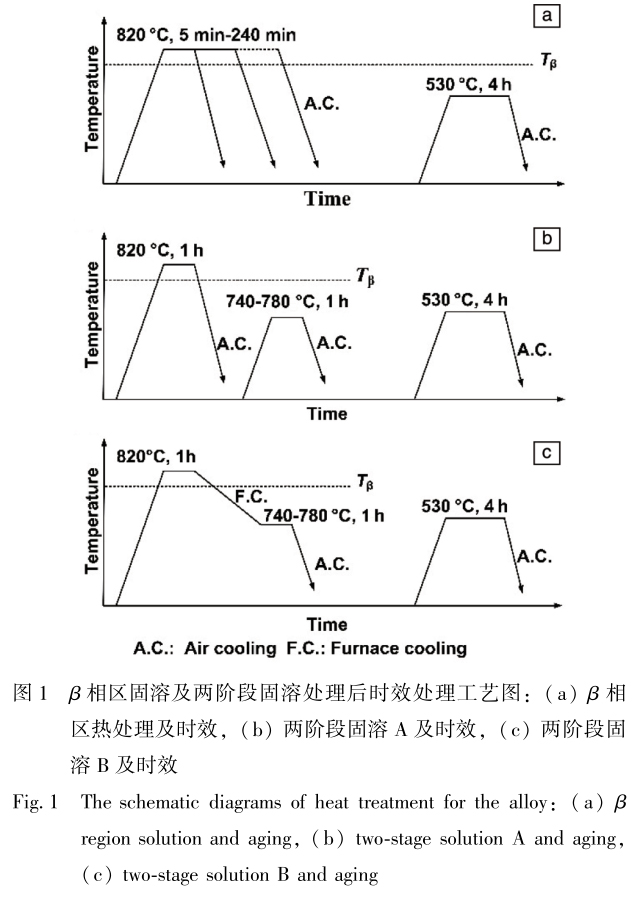

為了避免大規(guī)格棒材組織的均勻性不足,影響實驗結果,試樣只截取鍛造棒材心部材料。多種熱處理工藝設計如圖1所示。對合金試樣進行β相區(qū)固溶處理,保溫5~240min后空冷,再統(tǒng)一于530℃時效4h,如圖1a所示。對合金進行兩階段固溶,兩階段固溶方式A:先在高于相變點溫度(820℃)下固溶1h后空冷至室溫,再經(jīng)(α+β)相區(qū)不同溫度(740,760和780℃)分別保溫1h后空冷至室溫(分別計為820+740、820+760和820+780),最后進行530℃/4h時效處理,如圖1b所示。兩階段固溶方式B:在820℃固溶1h后緩慢爐冷至(α+β)相區(qū)不同溫度(740,760和780℃),分別保溫1h后空冷至室溫(分別計為820~740、820~760和820~780),最后進行530℃/4h時效處理,如圖1c所示。

上述固溶及時效處理的試樣經(jīng)過機械研磨、拋光及化學腐蝕后,采用金相顯微鏡及TESCANMIRA3場發(fā)射掃描電子顯微鏡觀察合金組織。利用INSTRON5982拉伸機對各組試樣進行勻速拉伸實驗,拉伸速率為0.5mm/min。

利用SANS-ZBC2452-C金屬擺錘沖擊試驗機對各組試樣進行金屬夏比U型開口沖擊試驗。

3、結果與討論

通過調(diào)控固溶及時效熱處理制度獲得具有等軸β晶粒及α片層的鈦合金,探究β晶粒尺寸及晶界形貌對超

高強鈦合金力學性能的影響。

3.1β晶粒尺寸對合金力學性能的影響

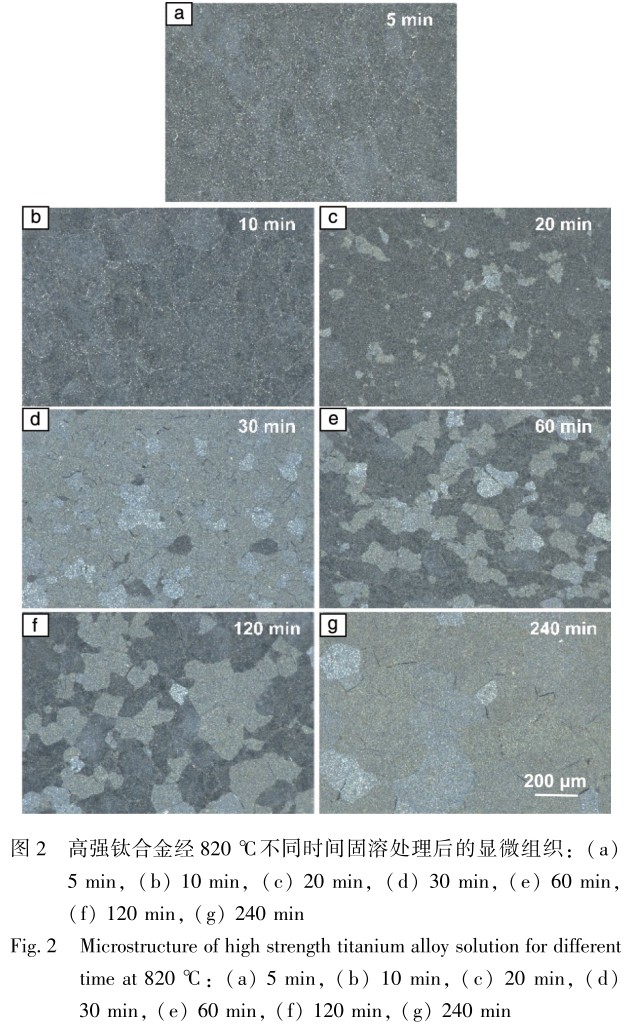

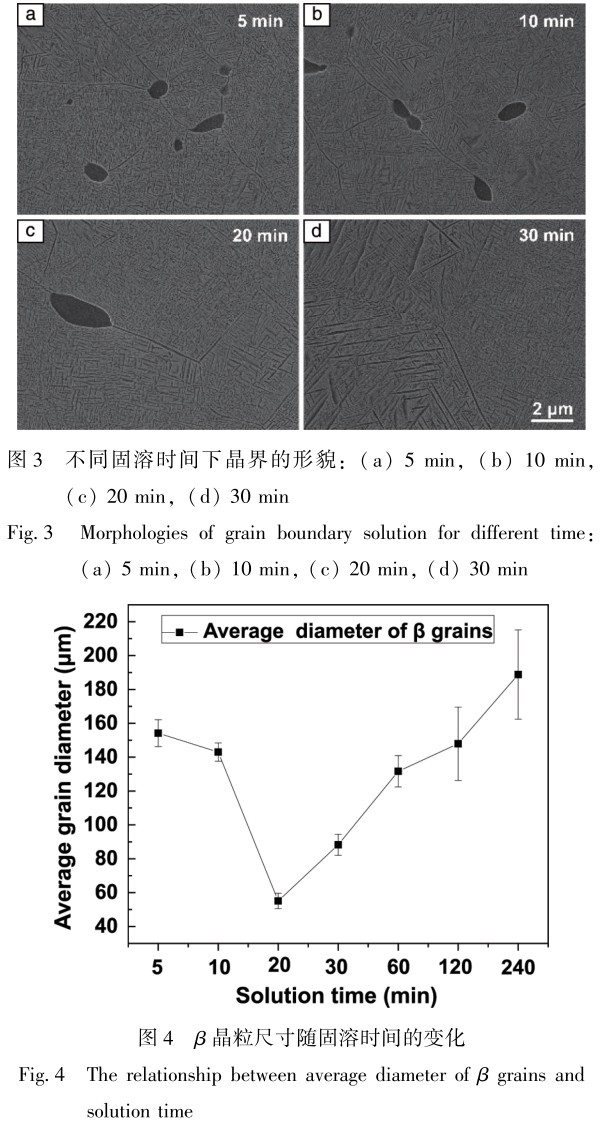

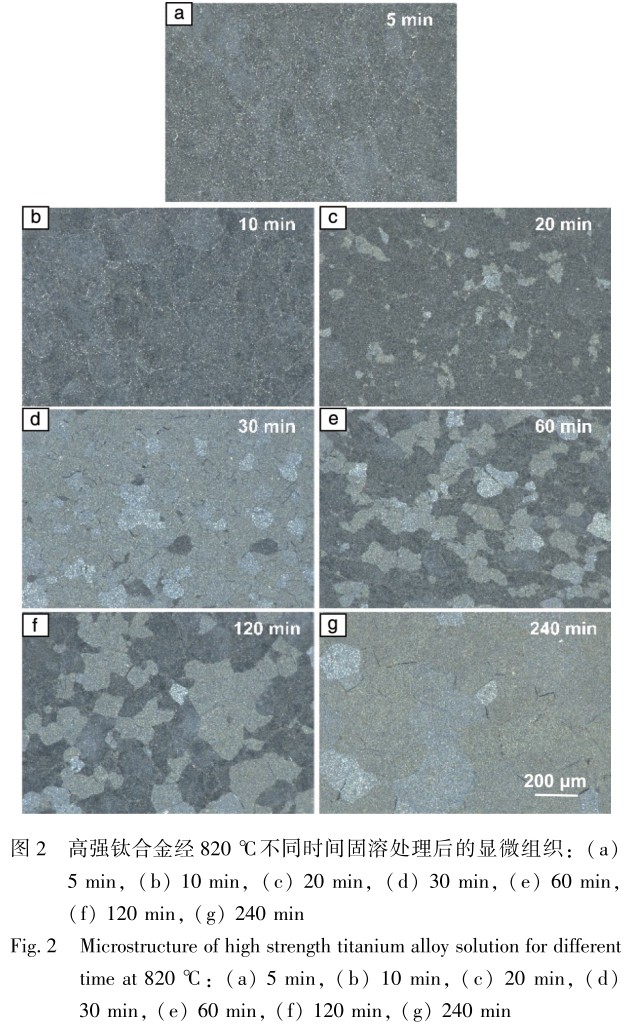

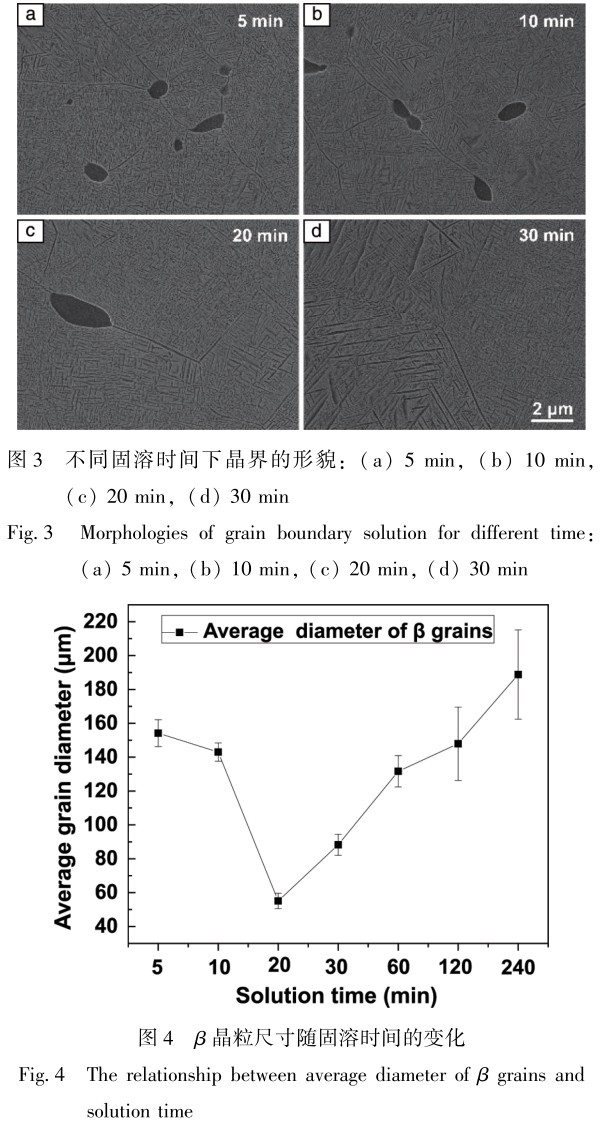

鈦合金經(jīng)過820℃保溫5~240min后空冷至室溫,再經(jīng)過統(tǒng)一530℃時效4h,其顯微組織如圖2所示。固溶時間為5和10min時,由于保溫時間較短,尚未觀察到再結晶β晶粒,仍能觀察到彎曲的原始β晶界,晶粒直徑分別為154和143μm。當固溶時間為20min時,可觀察到部分具有平直晶界的再結晶β晶粒,再結晶晶粒尺寸較小,其直徑為55μm。當固溶時間為30min時,合金全部β晶界平直清晰,表明合金發(fā)生完全再結晶,同時再結晶β晶粒長大,其直徑約為88μm。固溶5和10min時可觀察到不連續(xù)的晶界,如圖3a和3b所示;

固溶時間為20

min時,可觀察到已發(fā)生再結晶的平直晶界(圖3c),未完全再結晶時仍能夠觀察到少量初生α相存在;當固溶時間為30min時,僅存在平直晶界(圖3d),此時合金發(fā)生完全再結晶。如圖2e~2f所示,隨著固溶時間的延長,再結晶β晶粒均勻長大,尺寸逐漸增加,當固溶時間達到240min時,β晶粒尺寸最大,直徑約為186μm。

β晶粒的長大是界面遷移的結果,在恒溫下界面遷移的驅(qū)動力可表示為式(1):

式中,γ為界面能(J/m2);R為界面的曲率半徑(m);p為界面遷移驅(qū)動力(J/m3)。晶粒半徑越小,界面曲率越

大,界面的曲率半徑越小,則相變驅(qū)動力越大,界面的遷移速率越大。界面的遷移過程即減小界面曲率、降低

界面兩側(cè)自由能差的過程[15]。因此在等溫固溶過程中,隨著保溫時間的延長,一部分尺寸較大的晶粒持續(xù)長大,而尺寸較小的晶粒隨著晶界的遷移而逐漸縮小最終消失。

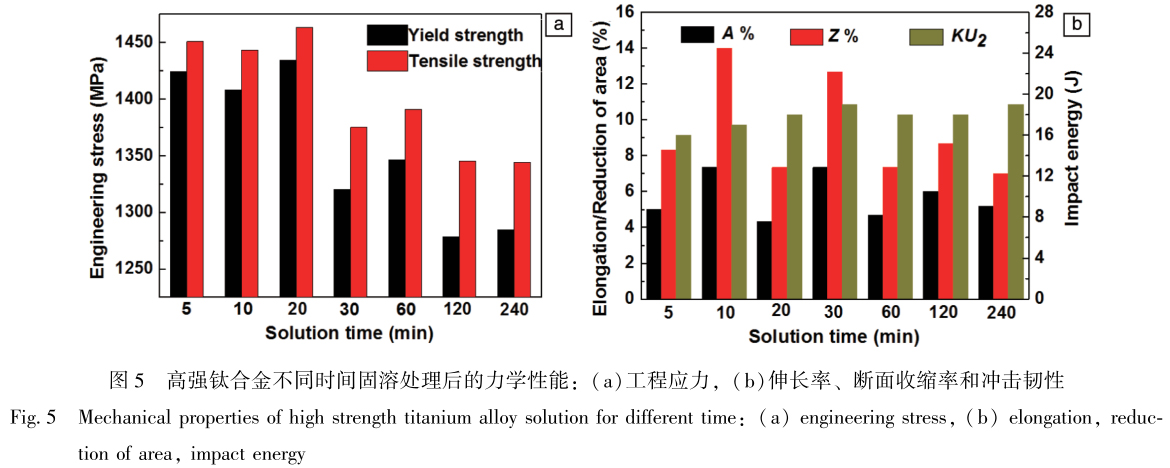

因此,在固溶時間為60~240min的顯微組織中觀察到晶粒尺寸差異較大。β晶粒尺寸與固溶時間的關系如圖4

所示,當合金發(fā)生完全再結晶后,晶粒尺寸隨固溶時間增加而顯著變大。

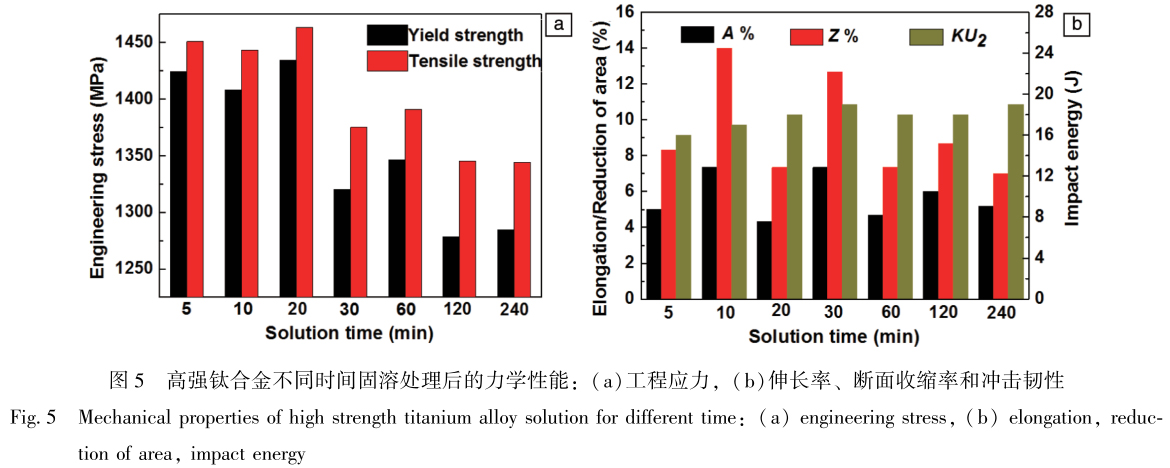

超高強鈦合金力學性能隨固溶時間的變化如圖5所示,固溶時間為5~20min時合金強度較高,塑性與韌性較低,這是由于固溶時間較短,合金未完全發(fā)生再結晶,仍有部分原始組織保留。固溶時間在30~240min范圍時,合金發(fā)生完全再結晶,隨固溶時間增加,β晶粒直徑從88增加至186μm。而合金的力學性能與固溶時間不符合線性規(guī)律,分析認為,固溶時間為60min時,大量因界面遷移形成的小尺寸晶粒引起局部應力集中,此時合金屈服強度及抗拉強度達到最高,分別為1346和1391MPa。固溶時間對合金的延伸率、斷面收縮率以及沖擊韌性沒有顯著影響,這是由于:合金經(jīng)短時間固溶后晶粒尺寸較小,增加了裂紋沿晶開裂的可能性,同時在一定程度上延長了裂紋的擴展路徑;隨著固溶時間增加,晶粒直徑增加,晶界數(shù)量減少,減少了沿晶開裂的可能性,提升了合金的塑性及韌性。因此,綜合以上2方面因素,固溶時間對合金的塑性及韌性無顯著影響。

3.2晶界形貌對合金力學性能的影響

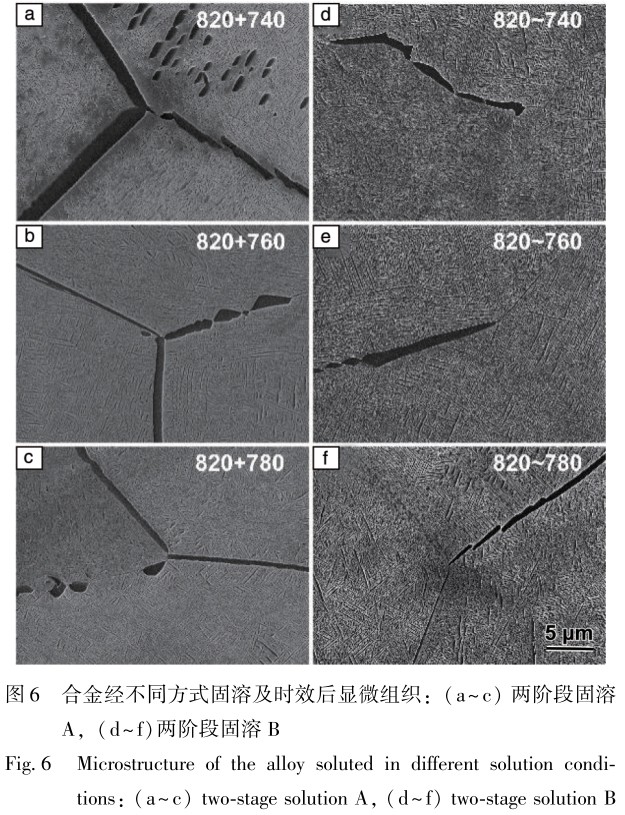

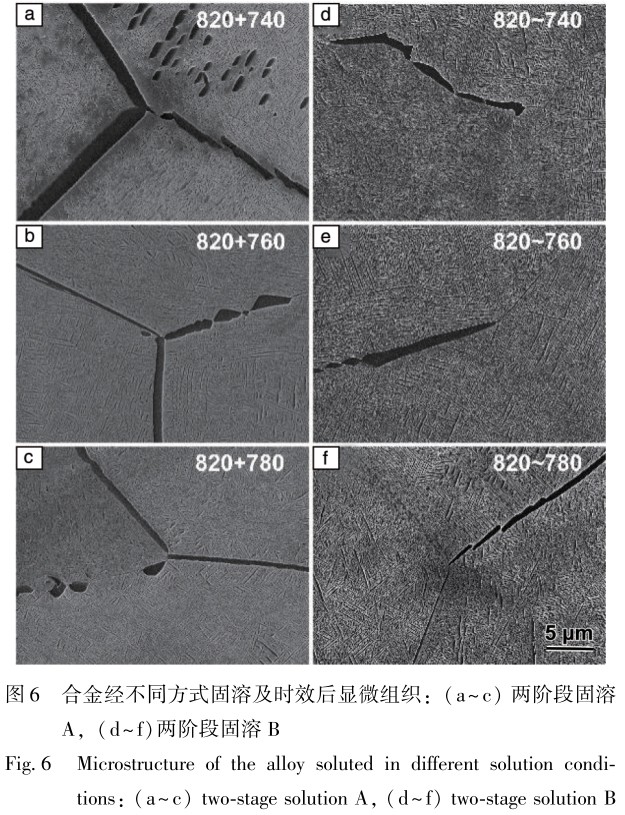

為了研究晶界形貌對合金力學性能的影響,采用兩階段固溶方式A和B來獲得晶界粗化的組織。時效處理后,片層狀次生α相會在β基體中析出,并與基體符合Burgers取向關系。次生α片層的尺寸與厚度取決于時效溫度與時間,為了避免次生α片層形貌對合金力學性能產(chǎn)生影響,對2種方式獲得的固溶組織統(tǒng)一于530℃時效4h,獲得最終顯微組織如圖6所示。基體中均勻排列著尺寸及厚度相近的微米級次生α片層,不同熱處理條件均可觀察到晶界的粗化現(xiàn)象,(α+β)相區(qū)固溶溫度越低,晶界粗化現(xiàn)象越明顯。

在兩階段固溶方式A中,β型鈦合金在β相區(qū)固溶后獲得具有平直晶界的等軸β晶粒,α相形成于第二階段(α+β)相區(qū)固溶階段,由于超高強鈦合金β穩(wěn)定元素含量較高,β基體比較穩(wěn)定,借助晶界形核所需能量遠低于晶內(nèi)自身均勻形核所需能量[16,17],因此α相率先于晶界處形成,并逐漸向晶內(nèi)長大,形成粗化的α晶界,如圖6a~6c所示。當(α+β)相區(qū)固溶溫度為740℃時,在圖6a晶內(nèi)觀察到少量初生α相。根據(jù)鈦合金熱力學平

衡相圖,α相比例隨固溶溫度降低而升高,740℃固溶時溫度較低,較大的過冷度提升了形核驅(qū)動力促進α相形

核。當固溶溫度升高時,過冷度提供的臨界形核功不能克服形核能壘,因此在760和780℃固溶時未能觀察到

晶內(nèi)初生α相存在,且隨著(α+β)相區(qū)固溶溫度降低,晶界粗化程度明顯。

在兩階段固溶方式B中,β相區(qū)固溶后緩慢爐冷至(α+β)相區(qū)不同溫度保溫,爐冷的冷卻速率約為1℃/min。

由于冷卻速率低,在緩慢冷卻過程中初始階段β基體內(nèi)既沒有成分起伏也沒有溫度起伏,導致初生α相難以在

β晶粒內(nèi)形核。隨著冷卻時間的延長,固溶溫度逐漸降低,初生α相以部分β晶界作為異質(zhì)形核點沿β晶界析

出,并逐漸向晶粒內(nèi)部生長。在鈦合金中初生α相的比例隨(α+β)相區(qū)固溶溫度的降低而升高,在固溶方式B

中,(α+β)相區(qū)固溶溫度越低,晶界粗化的數(shù)量越多。

但在圖6d~6f中并沒有觀察到(α+β)相區(qū)固溶溫度對晶界的粗化程度產(chǎn)生顯著影響。這是由于固溶溫度越低,促進α晶界長大的動力學驅(qū)動力越低,不利于α晶界長大。

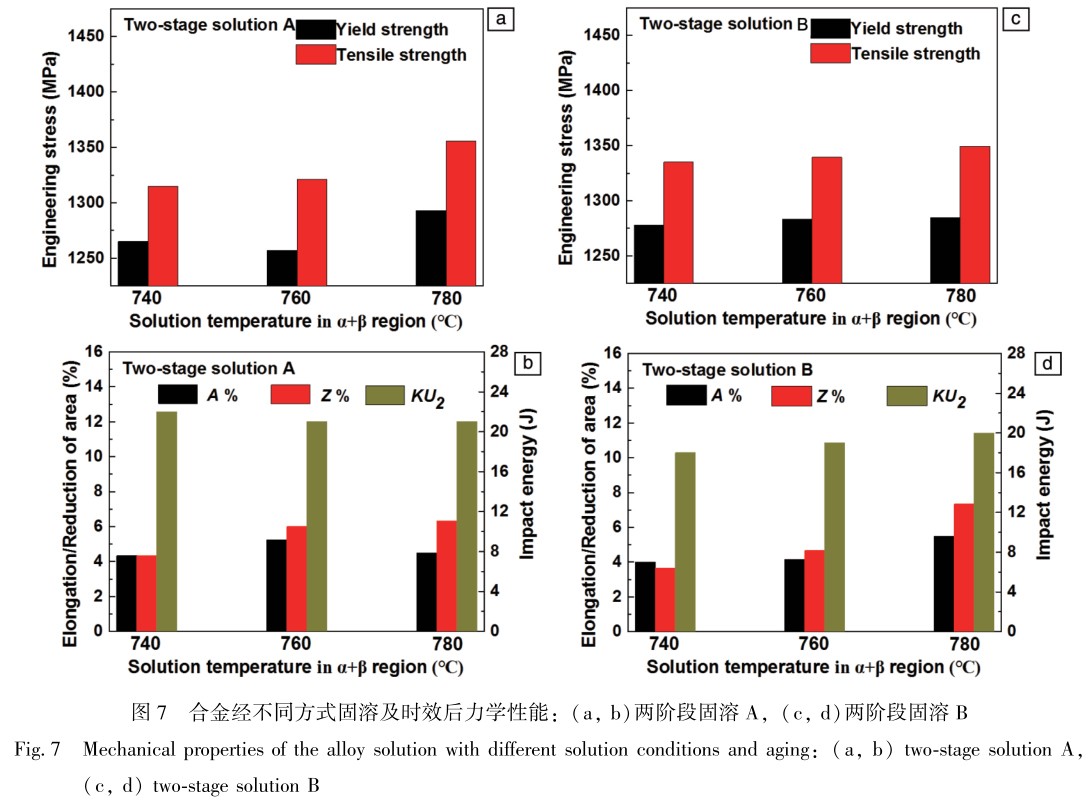

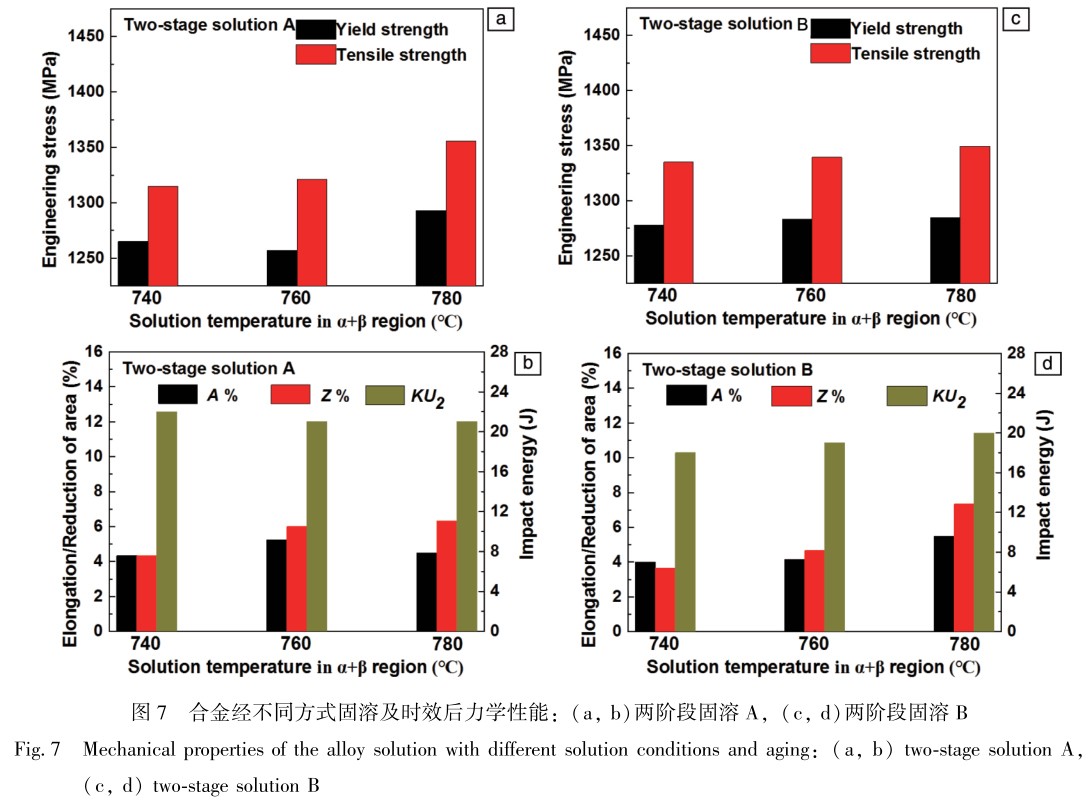

合金經(jīng)2種方式固溶后進行統(tǒng)一時效,其拉伸性能與沖擊性能如圖7所示。在2種固溶方式下存在著相似的規(guī)律,隨著(α+β)相區(qū)固溶溫度升高,合金的強度與塑性均有所提高,沖擊韌性的變化則不明顯。結合顯微組織分析認為,在兩階段固溶方式A中,(α+β)相區(qū)固溶溫度越低,晶界粗化的效果越顯著;而在兩階段固溶方式B中,(α+β)相區(qū)固溶溫度越低,粗化的晶界數(shù)量越多,同時合金的強度和塑性均降低,表明晶界粗化使晶界變得薄弱,同時影響合金的強度及塑性。這是由于粗化的晶界由初生α相構成,時效后形成的α片層使β基體得到了強化,使其強度遠高于晶界α相。因此拉伸實驗過程中粗化的α晶界優(yōu)先發(fā)生變形,而被強化的β基體難以變形。隨著變形程度的增加,應力集中于α晶界界面而形成裂紋,且裂紋易于沿晶界擴展發(fā)生沿晶斷裂,導致合金的強度與塑性同時降低[17]。合金僅進行β相區(qū)固溶及時效的β晶界未經(jīng)粗化,其屈服強度為1346

MPa,抗拉強度為1391MPa,延伸率為5%,如圖5中固溶60min所示。與之相比,兩階段固溶使晶界粗化后強度和塑性均有不同程度的降低,其中固溶方式A的晶界粗化效果比固溶方式B顯著,因此合金強度整體較低。

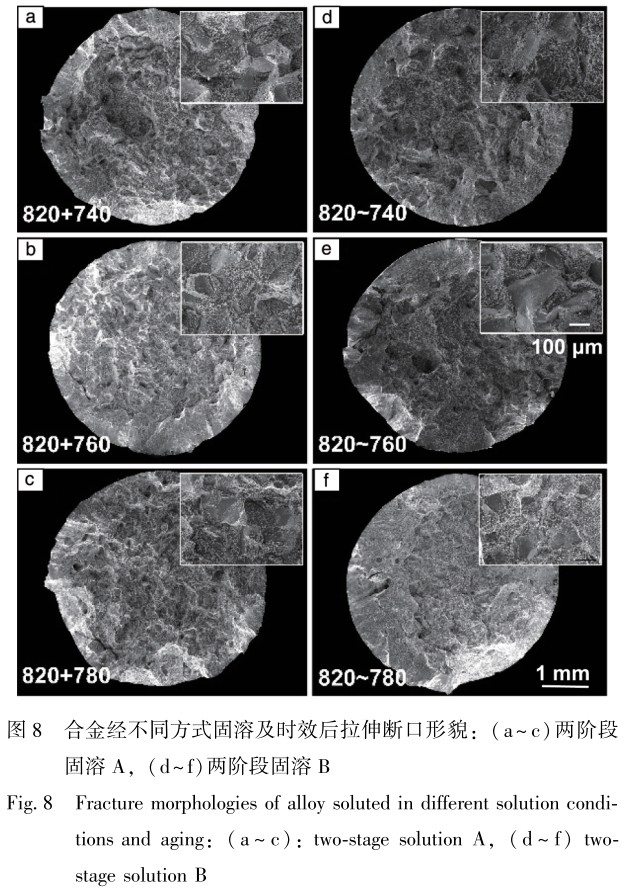

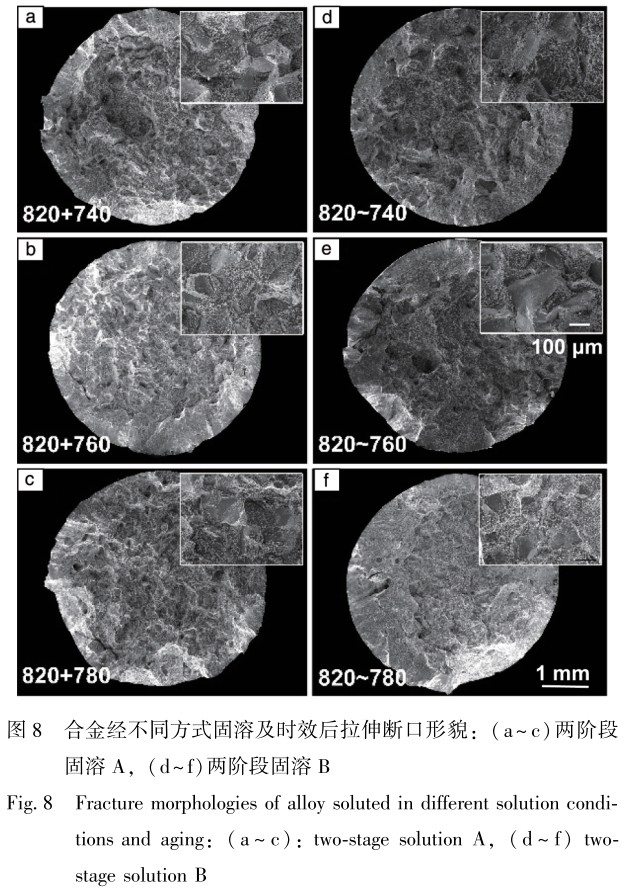

圖8為2種兩階段固溶及統(tǒng)一時效后拉伸斷口形貌,觀察發(fā)現(xiàn),試樣宏觀斷口存在大量平整的小平面,進一步觀察斷口高倍照片,發(fā)現(xiàn)這些小平面光滑平整,為典型的沿晶斷裂面,同時也存在部分深度較淺的韌窩,表明斷裂機制為存在沿晶斷裂的混合斷裂機制。通過對比發(fā)現(xiàn),在兩階段固溶方式A中觀察到更多光滑平整的沿晶斷裂面,也驗證了晶界粗化效果顯著的樣品更易發(fā)生沿晶斷裂,使得合金強度與塑性同時變差。因此,在實際生產(chǎn)過程中應避免強度較低的α晶界發(fā)生粗化,晶界薄弱的問題亟待深入研究。

4、結論

(1)對超高強鈦合金在相變點(800℃)以上固溶,隨后進行530℃時效處理,隨著固溶時間延長,合金平均β晶粒尺寸逐漸增加,等溫固溶過程β晶界遷移,部分晶粒長大,部分晶粒縮小直至消失,該過程會形成晶粒尺寸差異較大的現(xiàn)象。β相區(qū)保溫30~240min對合金拉伸性能和沖擊性能沒有顯著影響。

(2)對超高強鈦合金進行兩階段固溶及530℃時效處理,在固溶方式A(β相區(qū)固溶水冷至室溫后再進行(α+

β)相區(qū)固溶)中,隨著第二階段(α+β)相區(qū)固溶溫度降低,晶界粗化效果逐漸明顯,在740℃固溶時因過冷度

較大,部分β晶粒內(nèi)部形成初生α相;在固溶方式B(β相區(qū)固溶后爐冷至(α+β)相區(qū)固溶)中,緩慢的冷卻速度僅使部分晶界粗化,隨著固溶溫度降低,晶界α相長大的動力學驅(qū)動力降低,因此不同固溶溫度下晶界粗化效果相當,但固溶溫度越低,粗化的晶界數(shù)量越多。

(3)粗化的晶界α強度低,變形過程中優(yōu)先變形,產(chǎn)生應力集中而開裂,裂紋沿晶擴展導致合金的強度與塑性同時降低,且晶界粗化效果越明顯,對合金的強度及塑性影響越大,由于晶粒尺寸沒有發(fā)生改變,對合金沖擊韌性沒有顯著影響。

參考文獻References

[1]WANGH,ZHAOQ,XINS,etal.MaterialsScienceandEngineer-ing:A[J],2021,3:141626.

[2]KANG L M,YANGC.Advanced Engineering Materials[J],2019,21(8):1801359.

[3]CHENG J,LI JS,YUS,etal.Metals[J],2021,11(1):11.

[4]CHENGJ,LIJS,YUS,etal.FrontiersinMaterials[J],2020,7:114.

[5]CHENG

J,WANG

H

C,LI

J

S,et

al.Frontiers

in

Materials[J],

2020,7:228.

[6]陳瑋,劉運璽,李志強.航空材料學報[J],2020,40(3):63-

76.

CHEN

W,LIU

Y

X,LI

Z

Q.Journal

of

Aeronautical

Materials[J],

2020,40(3):

63-76.

[7]辛社偉,周偉,李倩,等.中國材料進展[J],2021,40(6):

441-445.

XIN

S

W,ZHOU

W,LI

Q,et

al.Materials

China[J],2021,40

(6):

441-445.

[8]WANG

Y,CHEN

R,CHENG

X,et

al.Journal

of

Materials

Science

&

Technology[J],2019,35(2):403-408.

[9]ZHOU

W,GE

P,ZHAO

Y

Q,et

al.Rare

Metal

Materials

and

En-gineering[J],2017,46(8):2076-2079.

[10]NIINOMI

M,INAGAKI

I,KOBAYASHI

T.Materials

Science

and

Technology[J],1988,4(9):803-810.

[11]GAO

X,ZHANG

L,CHEN

X,et

al.Materials

Characterization

[J],2020,167:110492.

[12]FENG

X,QIU

J

K,

MA

Y

J,et

al.Journal

of

Materials

Science

&

Technology[J],2016,32(4):362.

[13]郭萍,趙永慶,洪權.

材料熱處理學報[J],2018,39(4):

31-36.

GUO

P,ZHAO

Y

Q,HONG

Q.Transactions

of

Materials

and

Heat

Treatment[J],2018,39(4):

31-36.[14]PEDERSON

R,NIKLASSON

F,SKYSTEDT

F,

et

al.Materials

Sci-

ence

and

Engineering:

A[J],2012,552:555-565.

[15]LIU

X,ZHUANG

K,LIN

S,et

al.Crystals[J],2017,7(5):

128-140.

[16]HUANG

S

S,ZHANG

J

H,MA

Y

J,et

al.Journal

of

Alloys

and

Compounds[J],2019,791:575-585.

[17]GAO

X,ZENG

W,ZHANG

S,et

al.Acta

Materialia[J],2017,

122:298-309.

[18]SHEKHAR

S,SARKAR

R,KAR

S,et

al.Materials

&

Design[J],

2015,66:596-610.

相關鏈接