鈦合金棒材因其具有優(yōu)越的性能而逐漸廣泛的應(yīng)用于不同領(lǐng)域,對(duì)促進(jìn)我國(guó)高端科學(xué)技術(shù)發(fā)展奠定了基礎(chǔ)。本文試驗(yàn)所選用的鈦合金為 Gr.9 合金,屬于 α + β 型鈦合金,該鈦合金具有較低的變形抗力,可以實(shí)現(xiàn)冷加工處理,常用于軍工產(chǎn)品領(lǐng)域。鈦合金的性能受軋制溫度影響較大,對(duì)鈦合金顯微組織以及性能影響較大。基于此,本文以該類鈦合金為研究對(duì)象,通過(guò)退火試驗(yàn)對(duì)鈦合金棒材的顯微組織和性能進(jìn)行研究,為進(jìn)一步制定更加優(yōu)越的加工工藝等提供參考。

1 、試驗(yàn)原材料及過(guò)程

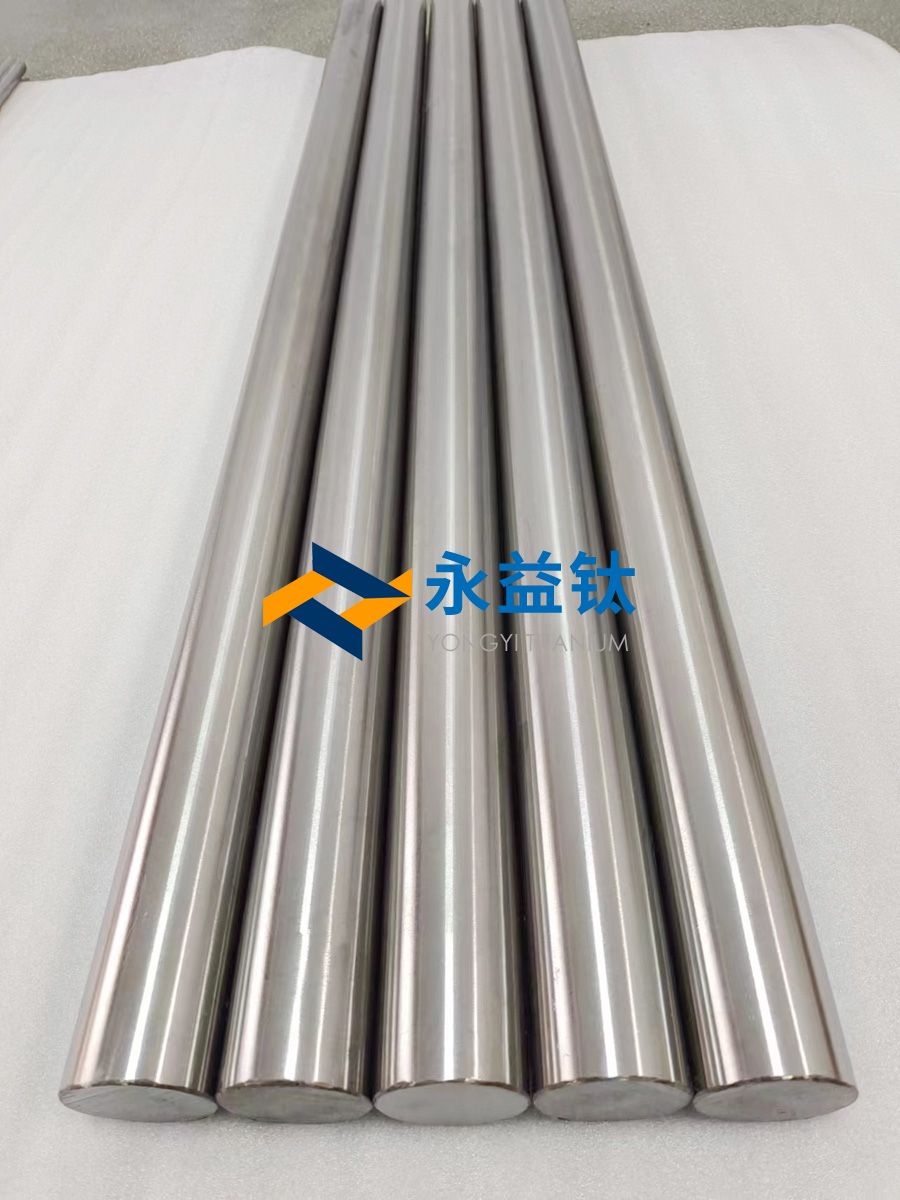

本文試驗(yàn)所用的鈦合金原材料經(jīng)過(guò)兩次真空熔煉后制備成φ220mm 的鈦合金鑄錠,再經(jīng)過(guò)升溫金相法獲得該鈦合金的相變點(diǎn)為 950℃。鈦合金棒材中化學(xué)元素成分包括 :Al 元素,含量為3.92%,V 元素含量為 2.38%,F(xiàn)e 元素含量為 1.49%,C 元素小于0.045%,N 元素小于 0.0067%,H 元素小于 0.0025%,O 元素小于0.25%。將鈦合金鑄錠在 1150℃條件下保溫 3h 后進(jìn)行鍛造,制作成變形量大于 80% 的中間坯料 ;再經(jīng)過(guò)加熱升溫至 900℃,經(jīng)過(guò)多次鍛造,每火次變形量大于 50%,最終制作成 φ120mm 棒坯,進(jìn)行制作成 φ50mm 的棒材若干個(gè)。將制作成的棒材分解成 4 組實(shí)驗(yàn)樣材,將其置于箱式電阻爐中進(jìn)行退火試驗(yàn),退火溫度控制在 800℃、750℃、700℃和 650℃下保溫 1.5h 后空冷處理。將熱處理后的鈦合金取 1/2 半徑縱向拉伸,制作成試驗(yàn)樣材 [1]。

2 、試驗(yàn)結(jié)果與分析

2.1 退火溫度對(duì)顯微組織的影響

根據(jù)試驗(yàn)結(jié)果顯示,在熱加工過(guò)程中鈦合金棒材的顯微組織屬于典型的兩相區(qū)組織,即 α 相和 β 相,兩相顯微組織均為等軸狀組織。當(dāng)退火溫度在 650℃左右時(shí),鈦合金棒材的顯微組織與熱加工態(tài)相的變化較為明顯,鈦合金棒材顯微組織的球化和均勻性有明顯的改變。隨著退火溫度的持續(xù)升高,鈦合金棒材顯微組織中的初生 α 相含量逐漸減少,且初生 α 相晶粒逐漸趨于等軸狀,棒材顯微組織中 β 相和次生 α 相逐漸生長(zhǎng),體積分?jǐn)?shù)逐漸增大。當(dāng)退火溫度介于 650℃~ 750℃范圍內(nèi)時(shí),鈦合金棒材的顯微組織變化不大,相對(duì)穩(wěn)定。當(dāng)退火溫度逐漸升高至800℃時(shí),鈦合金棒材顯微組織中中等軸 α 相晶體呈明顯增大趨勢(shì),局部區(qū)域可能出現(xiàn)等軸狀 α 相晶體長(zhǎng)大并連接在一起形成塊狀分布的 α相。綜上所述,當(dāng)退火溫度大于 750℃以后時(shí),鈦合金棒材顯微組織中的初生 α 相出現(xiàn)明顯生長(zhǎng)的現(xiàn)象,并且晶體多呈等軸狀分布。因此,該類鈦合金棒材在 700℃~ 750℃時(shí)獲得等軸組織相對(duì)均勻、晶體大小相對(duì)均勻的顯微組織 [2]。

2.2 退火溫度對(duì)力學(xué)性能的影響

根據(jù)退火試驗(yàn)數(shù)據(jù),對(duì)不同退火溫度進(jìn)行了鈦合金棒材力學(xué)性能的分析。當(dāng)退火溫度為 650℃時(shí),鈦合金棒材的抗拉強(qiáng)度為 1013.4MPa,較熱加工態(tài)的抗拉強(qiáng)度(1043.5MPa)減少了 30.1MPa ;屈 服 強(qiáng) 度 為 920.4MPa,較 熱 加 工 態(tài) 的 屈 服 強(qiáng) 度(950.4MPa)減少了 30.0MPa ;延伸率為 18.5%,較熱加工態(tài)的延伸率(16.5%)升高了 2% ;斷面收縮率為 48.5%,較熱加工態(tài)的斷面收縮率(46.5%)升高了 2%。當(dāng)退火溫度為 700℃時(shí),鈦合金棒材的抗拉強(qiáng)度為 998MPa,較熱加工態(tài)的抗拉強(qiáng)度減少了45.5MPa ;屈服強(qiáng)度為 917MPa,較熱加工態(tài)的屈服強(qiáng)度減少了33.0MPa ;延伸率為 19.3%,較熱加工態(tài)的延伸率升高了 2.8% ;斷面收縮率為 49.5%,較熱加工態(tài)的斷面收縮率升高了 3.0%。當(dāng)退火溫度為 750℃時(shí),鈦合金棒材的抗拉強(qiáng)度為 987MPa,較熱加工態(tài)的抗拉強(qiáng)度減少了 56.5MPa ;屈服強(qiáng)度為 912MPa,較熱加工態(tài)的屈服強(qiáng)度減少了 38.5MPa ;延伸率為 19.0%,較熱加工態(tài)的延伸率升高了 2.5% ;斷面收縮率為 52.5%,較熱加工態(tài)的斷面收縮率升高了 6.0%。當(dāng)退火溫度為 800℃時(shí),鈦合金棒材的抗拉強(qiáng)度為 982.5MPa,較熱加工態(tài)的抗拉強(qiáng)度減少了 61.5MPa ;屈服強(qiáng)度為 909.5MPa,較熱加工態(tài)的屈服強(qiáng)度減少了 41.0MPa ;延伸率為 19.5%,較熱加工態(tài)的延伸率升高了 3% ;斷面收縮率為53.0%,較熱加工態(tài)的斷面收縮率升高了 6.5%。

由上述統(tǒng)計(jì)數(shù)據(jù)可以得出,當(dāng)退火溫度在 650℃左右時(shí)對(duì)鈦合金棒材的抗拉強(qiáng)度和屈服強(qiáng)度影響較大,而對(duì)斷面收縮率和延伸率影響較小,其變化范圍在 2% 左右 ;當(dāng)退火溫度升高至700℃~ 800℃時(shí),鈦合金棒材的抗拉強(qiáng)度和屈服強(qiáng)度變化較小,總體上隨溫度升高略有降低,但總體上變化幅度較小 ;退火溫度持續(xù)升高對(duì)斷面收縮率影響相對(duì)較大,總體上隨退火溫度升高而斷面收縮率逐漸升高 ;退火溫度升高對(duì)延伸率影響較小,基本趨于穩(wěn)定狀態(tài)。導(dǎo)致這一現(xiàn)象的原因在于隨著退火溫度的逐漸升高,顯微組織中次生 α 相逐漸被球化、等軸化,而初生 α相逐漸生長(zhǎng),β 相含量逐漸降低,導(dǎo)致鈦合金的強(qiáng)度降低。綜上所述,當(dāng)退火溫度介于 650℃~ 800℃之間時(shí),雖然鈦合金棒材的拉伸性能等有所差異,但總體上棒材的力學(xué)性能均滿足企業(yè)要求,充分說(shuō)明該類鈦合金具有較好的熱加工性能 [3]。

2.3 退火溫度對(duì)棒材硬度的影響

本次試驗(yàn)采用 HVS-10 型數(shù)顯小負(fù)荷維氏硬度測(cè)定實(shí)驗(yàn)組板材的硬度。在數(shù)據(jù)統(tǒng)計(jì)過(guò)程中,為了提高數(shù)據(jù)的真實(shí)可靠性,每個(gè)樣材中選取 3 個(gè)點(diǎn)進(jìn)行硬度統(tǒng)計(jì),最后求得 3 個(gè)數(shù)據(jù)的平均值代表該樣材的最終硬度。通過(guò)實(shí)驗(yàn)結(jié)果得出,當(dāng)鈦合金棒材在熱加工態(tài)下經(jīng)過(guò) 650℃退火處理后,鈦合金棒材的硬度明顯降低,鈦合金棒材的硬度僅為 20HV1 左右。當(dāng)退火溫度從 650℃變化至 800℃時(shí),雖然鈦合金棒材的硬度仍然呈下降趨勢(shì),但是硬度下降幅度明顯降低,隨著溫度的升高基本趨于穩(wěn)定。當(dāng)退火溫度為 750℃和 800℃時(shí),二者所對(duì)應(yīng)溫度的硬度變化之差小于3。當(dāng)退火溫度介于 700℃~ 750℃時(shí),鈦合金棒材的硬度穩(wěn)定性較好,總體上鈦合金棒材的硬度介于 320HV1 ~ 340HV1 之間。

與企業(yè)所需產(chǎn)品要求對(duì)比,得出退火溫度介于 700℃~ 750℃時(shí)所生產(chǎn)的鈦合金棒材的硬度滿足企業(yè)要求。綜上所述,退火溫度對(duì)鈦合金棒材的硬度影響較大,綜合考慮后認(rèn)為退火溫度為700℃~ 750℃時(shí)所生產(chǎn)的產(chǎn)品硬度滿足要求。

3、 結(jié)語(yǔ)

綜上所述,鈦合金棒材屬于 α + β 型鈦合金,為典型的兩相區(qū)組織。隨著退火溫度的逐漸升高,次生 α 相逐漸生長(zhǎng),晶粒等軸化、球化明顯,在 700℃~ 750℃時(shí)獲得等軸組織相對(duì)均勻、晶體大小相對(duì)均勻的顯微組織 ;當(dāng)退火溫度介于 650℃~ 800℃之間時(shí),雖然鈦合金棒材的拉伸性能等有所差異,但總體上棒材的力學(xué)性能均滿足企業(yè)要求,充分說(shuō)明該類鈦合金具有較好的熱加工性能 ;綜合考慮后認(rèn)為退火溫度為 700℃~ 750℃時(shí)所生產(chǎn)的產(chǎn)品硬度滿足要求 [4]。

參考文獻(xiàn)

[1]沈立華 , 韓偉松 , 朱寶輝 , 等 . 退火溫度對(duì) ATI425 鈦合金棒材組織與性能的影響 [J]. 稀有金屬與硬質(zhì)合金 ,2020,48(01):47-50.

[2]孫虎代 , 王田 , 陶海林 , 等 . 軋制溫度及退火溫度對(duì) TA5 鈦合金棒材組織和性能的影響 [J]. 中國(guó)鈦業(yè) ,2017(04):40-43.

[3]劉廣發(fā) , 張衡 , 毛友川 , 等 . 軋制溫度對(duì) IMI550 鈦合金棒材組織和力學(xué)性能的影響 [J]. 材料開發(fā)與應(yīng)用 ,2015,30(02):42-47.

[4]王麗瑛 , 魏壽庸 , 高博 , 等 . 退火制度對(duì) TC25 鈦合金棒材組織和力學(xué)性能的影響 [J]. 鈦工業(yè)進(jìn)展 ,2011,28(02):36-38.

相關(guān)鏈接