航空航天領(lǐng)域高新技術(shù)密集,航空航天高端裝備的服役性能很大程度上取決于金屬構(gòu)件的性能����。隨著新型航空發(fā)動機(jī)、大飛機(jī)、新一代運(yùn)載火箭等航空航天產(chǎn)品的開發(fā)及新材料的應(yīng)用���,對制造技術(shù)的要求也越來越高 [1] 。采用鑄、鍛�����、焊�、機(jī)加工等傳統(tǒng)制造技術(shù)生產(chǎn)航空航天領(lǐng)域用金屬構(gòu)件,往往需要重型裝備和大型工模具,技術(shù)難度大,材料加工余量大��、利用率低��,生產(chǎn)周期長�����、成本高��,已難以滿足需求 [2] ����。

近年來開發(fā)的增材制造技術(shù)能解決這些問題����。金屬增材制造是以激光、電子束或電弧作熱源����,根據(jù)三維模型數(shù)據(jù)將材料(流體�、粉末�、絲材、塊體)逐層堆積��,進(jìn)而實(shí)現(xiàn)金屬構(gòu)件的直接制造 [3] �����。該制造技術(shù)能快速完成高性能大型復(fù)雜金屬構(gòu)件的直接近凈成形��,是一種“變革性”綠色低碳制造技術(shù) [4-5] 。目前�����,金屬增材制造技術(shù)已發(fā)展成提高航空航天設(shè)計(jì)與制造能力的核心技術(shù)��,其應(yīng)用范圍已從零部件(飛機(jī)���、衛(wèi)星�����、高超飛行器�����、載人飛船的零部件打?。U(kuò)展至整機(jī)(發(fā)動機(jī)�����、無人機(jī)�����、微/納衛(wèi)星整機(jī)打?����。?[6] 。采用金屬增材制造技術(shù)可實(shí)現(xiàn)復(fù)雜金屬構(gòu)件的材料?結(jié)構(gòu)一體化凈成形�,為航空航天高性能構(gòu)件的設(shè)計(jì)與制造提供了新途徑�。

航空航天高端裝備正朝著高性能�、長壽命、高可靠性及低成本的方向發(fā)展�����,采用整體結(jié)構(gòu)和復(fù)雜大型化是其發(fā)展趨勢 [1] ��?���;谶@種發(fā)展趨勢�,要求金屬構(gòu)件具有良好的力學(xué)性能,并兼具防熱�����、隔熱����、減振��、抗輻射等特殊功能 [6] ����。材料是制造業(yè)的基礎(chǔ)��,“一代材料���、一代裝備”�����,材料直接影響和決定航空航天工業(yè)的發(fā)展水平和質(zhì)量。目前,以馬氏體時(shí)效鋼為代表的高強(qiáng)鋼 [7] 、以鎳基高溫合金為代表的耐熱合金 [8] 、以鈦、鋁合金為代表的輕質(zhì)高強(qiáng)合金 [9-10] ��,均是重要的航空航天領(lǐng)域用增材制造金屬材料����。通過創(chuàng)新和發(fā)展上述 4 種合金,并結(jié)合增材制造控形和控性技術(shù),可實(shí)現(xiàn)材料?結(jié)構(gòu)?性能一體化制造,以滿足航空航天領(lǐng)域?qū)υ霾闹圃旖饘贅?gòu)件的需求��。本文從航空航天領(lǐng)域?qū)υ霾闹圃旖饘俨牧系男枨蟪霭l(fā)�,綜述了航空航天領(lǐng)域用鐵基合金、鎳基合金、鈦合金��、鋁合金的研究現(xiàn)狀����,指出了航空航天領(lǐng)域用增材制造金屬材料存在的問題及未來的研究方向�。

1、 航空航天領(lǐng)域用增材制造金屬材料的應(yīng)用

1.1 增材制造金屬材料體系及其應(yīng)用

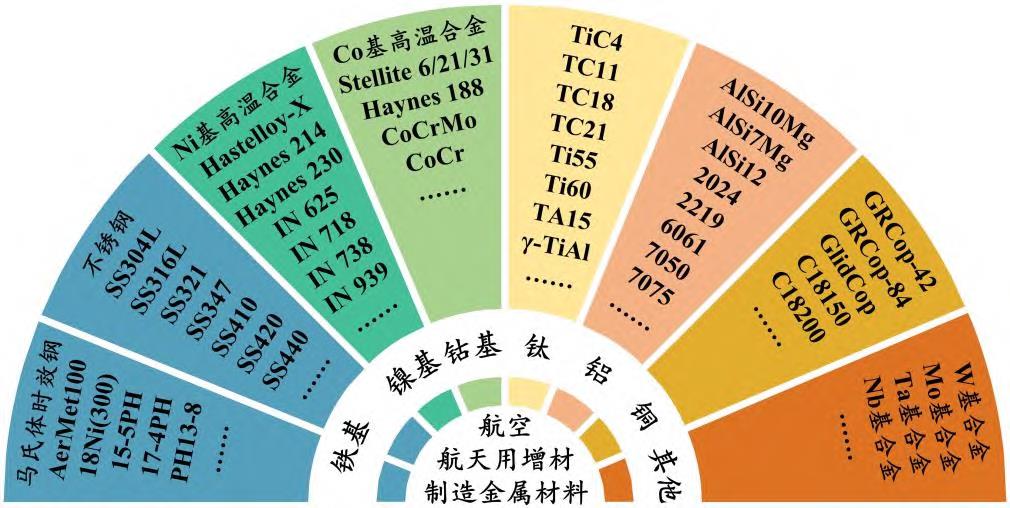

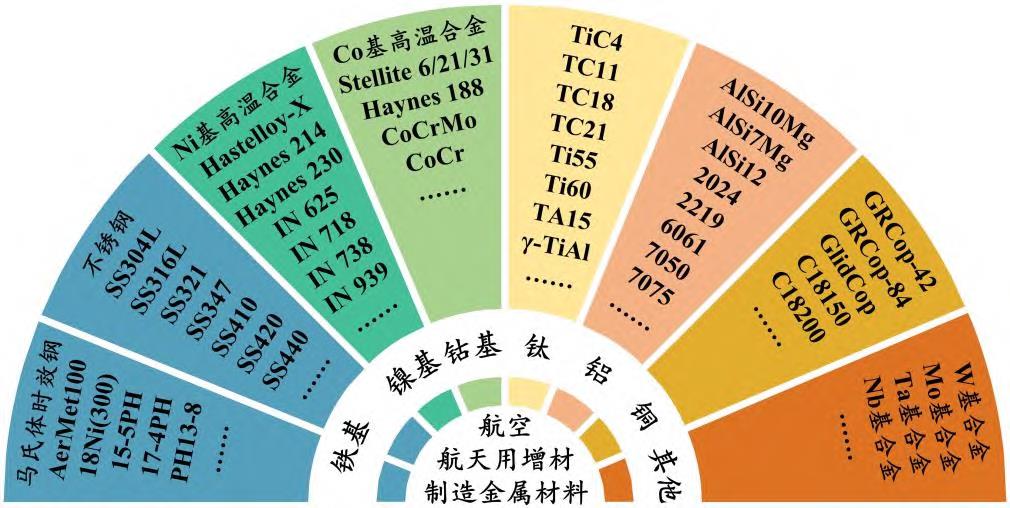

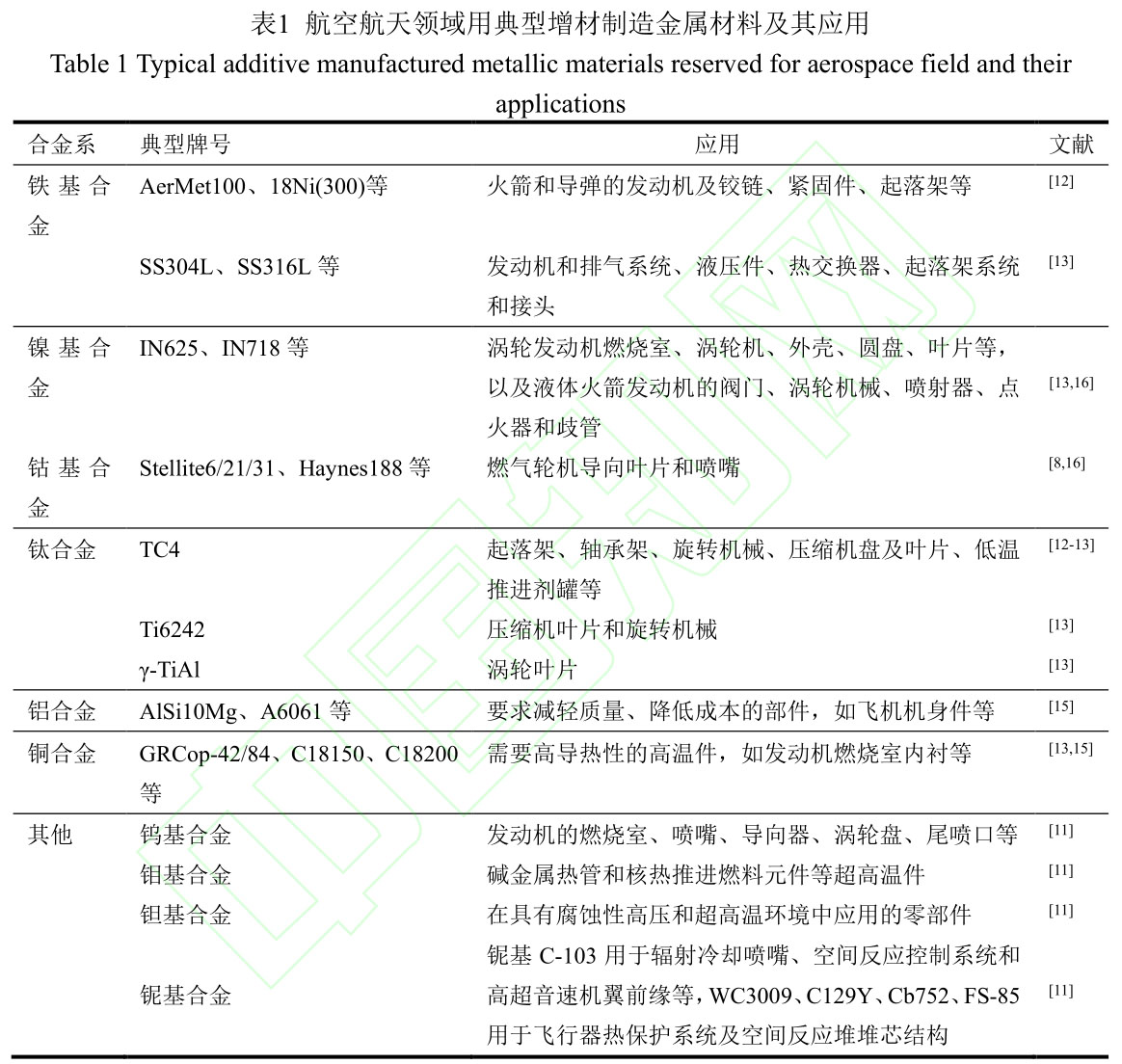

航空航天高性能構(gòu)件多用于極端苛刻的環(huán)境�����,要具有超強(qiáng)承載����、極端耐熱、超輕量化和高可靠性等特性 [6] ����。航空航天領(lǐng)域用增材制造金屬材料的種類繁多�,其合金體系及主要牌號如圖 1 所示�。根據(jù)化學(xué)成分,可將航空航天用增材制造金屬材料分為鐵基合金��、鎳基合金�����、鈷基合金��、鈦合金�����、鋁合金、銅合金等,其中鐵基合金����、鎳基合金���、鈦合金�����、鋁合金的生產(chǎn)和應(yīng)用量大面廣 [11] ��。

圖 1 航空航天領(lǐng)域用增材制造合金體系及主要牌號

Fig.1 Additive manufactured alloy systems reserved for aerospace field and the main grades

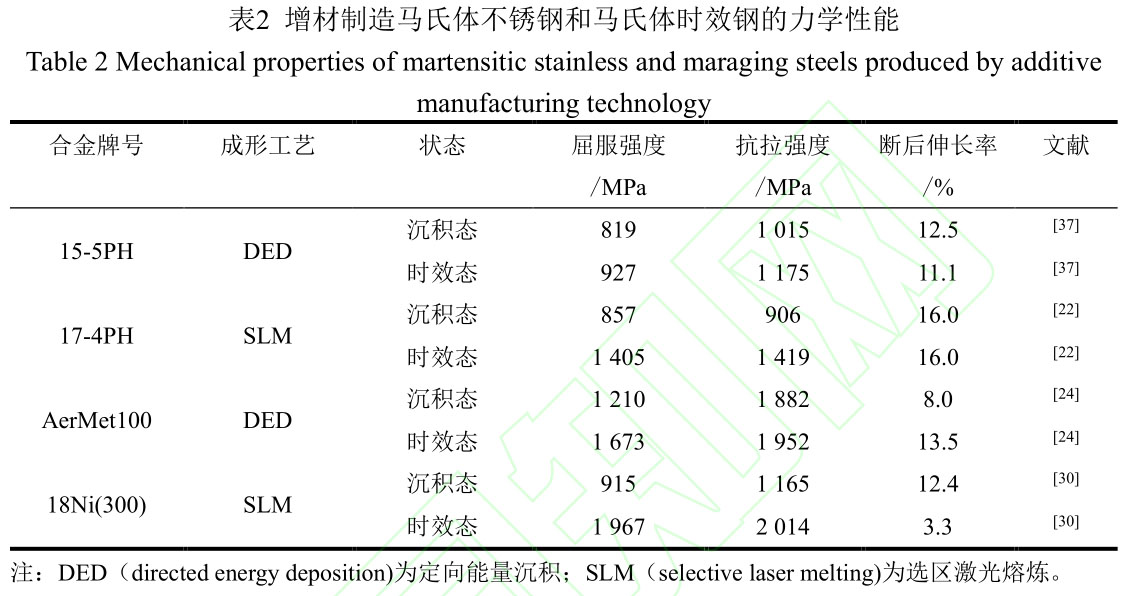

表 1 歸納了航空航天領(lǐng)域用典型增材制造金屬材料及其應(yīng)用�。鐵基合金的成本低���,具有廣闊的應(yīng)用前景���。目前�,航空航天用增材制造鐵基合金主要包括馬氏體時(shí)效鋼、不銹鋼等���。

馬氏體時(shí)效鋼有 AerMet100、18Ni(300)等�����,在火箭和導(dǎo)彈發(fā)動機(jī)等領(lǐng)域都有應(yīng)用 [12] �����;不銹鋼(如 SS304L����、SS316L 等)具有良好的耐蝕性能��,主要用于發(fā)動機(jī)和排氣系統(tǒng)��、液壓件、熱交換器���、起落架系統(tǒng)和接頭等 [13] 。

現(xiàn)代航空發(fā)動機(jī)中�,高溫合金用量占發(fā)動機(jī)總質(zhì)量的 40%~60%�,主要用于燃燒室��、導(dǎo)向葉片、渦輪葉片和渦輪盤等熱端部件,以及機(jī)匣��、環(huán)件����、加力燃燒室和尾噴口等部件。高溫合金有鐵基、鎳基、鈷基等,鎳基高溫合金的應(yīng)用最為廣泛��,其用量占比高達(dá) 80%�����。常用的鎳基高溫合金有 IN625��、IN718 等,主要用于渦輪發(fā)動機(jī)燃燒室、渦輪機(jī)��、外殼����、圓盤、葉片等���,以及液體火箭發(fā)動機(jī)的閥門、渦輪機(jī)械�、噴射器�、點(diǎn)火器和歧管等 [13] ����。

鈦合金具有比強(qiáng)度高����、耐蝕性能好等優(yōu)點(diǎn)�,廣泛用于航空航天領(lǐng)域。TC4 合金常用于起落架��、軸承架���、旋轉(zhuǎn)機(jī)械���、壓縮機(jī)盤及葉片�����、低溫推進(jìn)劑罐等航空航天零件。Ti6242 合金用于壓縮機(jī)葉片和旋轉(zhuǎn)機(jī)械,而 γ-TiAl 合金較多用于渦輪葉片 [13] 。此外�����,TC2����、TC18、TC21、TA15 等鈦合金常用于飛機(jī)主承載件�,TC11����、TC17�����、Ti60 合金等可用于整體葉盤等航空發(fā)動機(jī)部件 [14] ��。

鋁合金比強(qiáng)度高,是一種成熟的航空航天領(lǐng)域用材料。目前�,可增材制造飛機(jī)零件的鋁合金有 AlSi10Mg����、A6061�、AlSi12、AlSi12Mg 等,常用于要求減輕質(zhì)量、降低成本的部件,如飛機(jī)機(jī)身件等 [15] �。

總體上看�����,增材制造金屬材料在航空航天領(lǐng)域具有廣闊的應(yīng)用前景�。航空航天領(lǐng)域用增材制造金屬材料的應(yīng)用主要有四方面:(1)衛(wèi)星制造,如衛(wèi)星推進(jìn)系統(tǒng)的鈦合金活塞和肼推進(jìn)系統(tǒng)��,衛(wèi)星的鈦合金與鋁合金支架��;(2)火箭制造��,如火箭發(fā)動機(jī)的熱端部件等;(3)飛機(jī)制造�����,如飛機(jī)機(jī)身����、大型結(jié)構(gòu)件、承力結(jié)構(gòu)件�,飛機(jī)發(fā)動機(jī)的熱端部件�����;(4)武器裝備制造,如無人機(jī)發(fā)動機(jī)及巡飛彈的關(guān)鍵部件等����。

1.2 增材制造金屬材料的市場規(guī)模

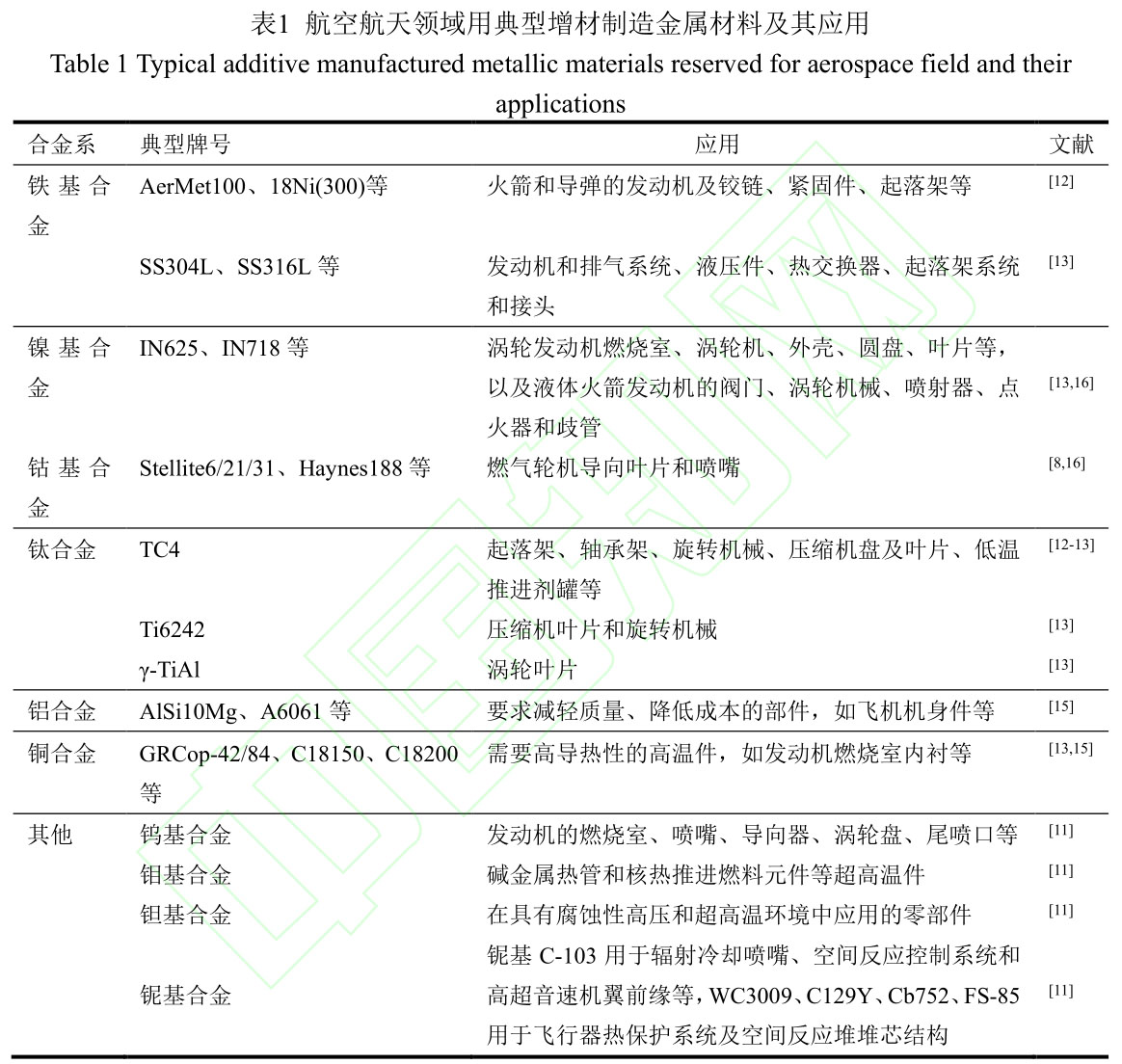

采用增材制造技術(shù)可實(shí)現(xiàn)復(fù)雜金屬構(gòu)件的材料?結(jié)構(gòu)一體化凈成形�����,為航空航天高性能構(gòu)件的設(shè)計(jì)制造提供了新的技術(shù)途徑。增材制造全球權(quán)威發(fā)展報(bào)告“Wohlers Report”指出 [17] �����,增材制造技術(shù)已發(fā)展成能提高航空航天領(lǐng)域設(shè)計(jì)與制造能力的核心技術(shù)���,其在工業(yè)應(yīng)用中的比例達(dá) 14.7%�����。增材制造技術(shù)能在航空航天領(lǐng)域被廣泛應(yīng)用��,主要是因其在輕量化、復(fù)雜結(jié)構(gòu)一體化成形等方面的顯著優(yōu)勢���。

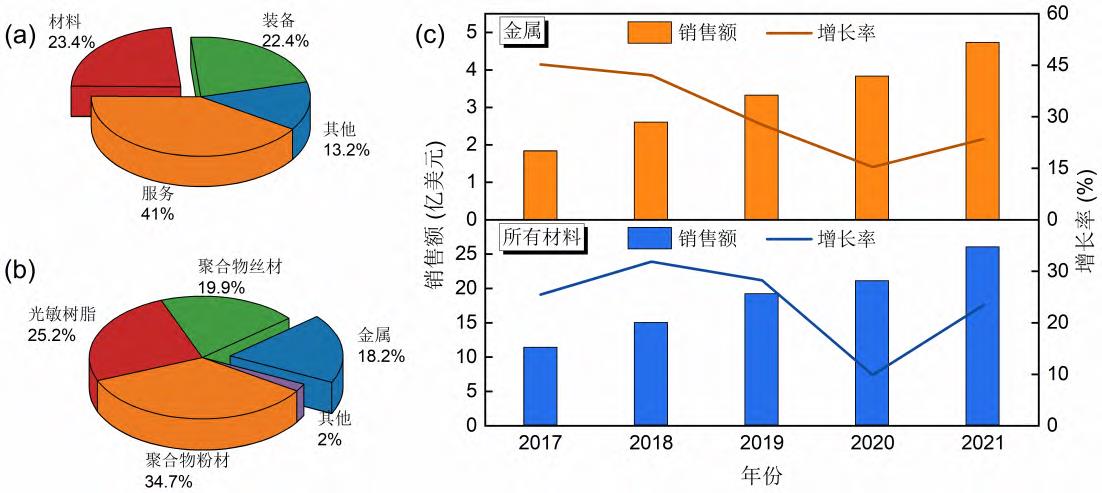

Wohlers Associates 統(tǒng)計(jì)數(shù)據(jù)(圖 2) [17] 表明,2021 年增材制造產(chǎn)業(yè)銷售額中�,增材制造服務(wù)(零部件制造)占比為 41.0%��,增材制造材料占比為 23.4%,成形裝備占比為 22.4%��,其他占比為 13.2%���。從材料方面看��,全球增材制造材料銷售額從 2017 年的 11.33 億美元升至2021 年的 25.98 億美元�,年復(fù)合增長率達(dá) 23.06%�����。其中 2021 年金屬材料銷售額達(dá) 4.73 億美元�,在全球增材制造材料總銷售額中占比約 18.20%���,同比增長 23.50%��,年復(fù)合增長率為26.80%����?����?梢姡霾闹圃觳牧鲜袌隹焖贁U(kuò)大,其中金屬材料市場增速領(lǐng)先��,增材制造金屬材料發(fā)展?jié)摿薮蟆?/p>

圖2 增材制造業(yè)銷售額占比(a)��、增材制造材料銷售額占比(b)和增材制造金屬材料銷售額及增速(c)

Fig.2 Shares of sales in the additive manufacturing industry (a), shares of sales in additive manufactured materials(b) and sales and growth rate of additive manufactured metallic materials(c)

2�����、 航空航天領(lǐng)域用增材制造金屬材料及其應(yīng)用

2.1 增材制造鐵基合金及其應(yīng)用

馬氏體高強(qiáng)鋼是航空航天領(lǐng)域用增材制造鐵基合金,主要包括馬氏體不銹鋼和馬氏體時(shí)效鋼 [18] ,具有良好的強(qiáng)度和韌性。從節(jié)能和降低生產(chǎn)成本的角度考慮����,高強(qiáng)鋼仍是未來航空航天領(lǐng)域用增材制造金屬材料的重要研究方向 [19] �。沉淀硬化不銹鋼的典型牌號有 15-5PH�、17-4PH 等 [18,20] 。以 17-4PH 鋼為例,由于第二相析出強(qiáng)化,其具有高強(qiáng)度和高耐蝕性,常用于航空發(fā)動機(jī)精密零件 [21-22] 。馬氏體時(shí)效鋼的典型牌號有 AerMet100�����、18Ni(300)等 [23-24] ��,以18Ni(300)為例����,其優(yōu)異的強(qiáng)度���、韌性���、硬度�����、耐蝕性和耐磨性主要源于固溶強(qiáng)化、相變強(qiáng)化和時(shí)效強(qiáng)化��,在火箭和導(dǎo)彈發(fā)動機(jī)等領(lǐng)域都有應(yīng)用 [23] 。

2.1.1 微觀組織與力學(xué)性能

馬氏體不銹鋼的室溫組織為細(xì)小的板條馬氏體、適量的殘留奧氏體及彌散分布的沉淀強(qiáng)化相 [18] �����。板條馬氏體由于位錯(cuò)密度高��,具有很高的強(qiáng)度���。亞穩(wěn)殘留奧氏體能緩解裂紋尖端的應(yīng)力集中��,從而提高材料韌性。時(shí)效處理析出的納米級強(qiáng)化相能進(jìn)一步提高鋼的強(qiáng)度 [25] 。

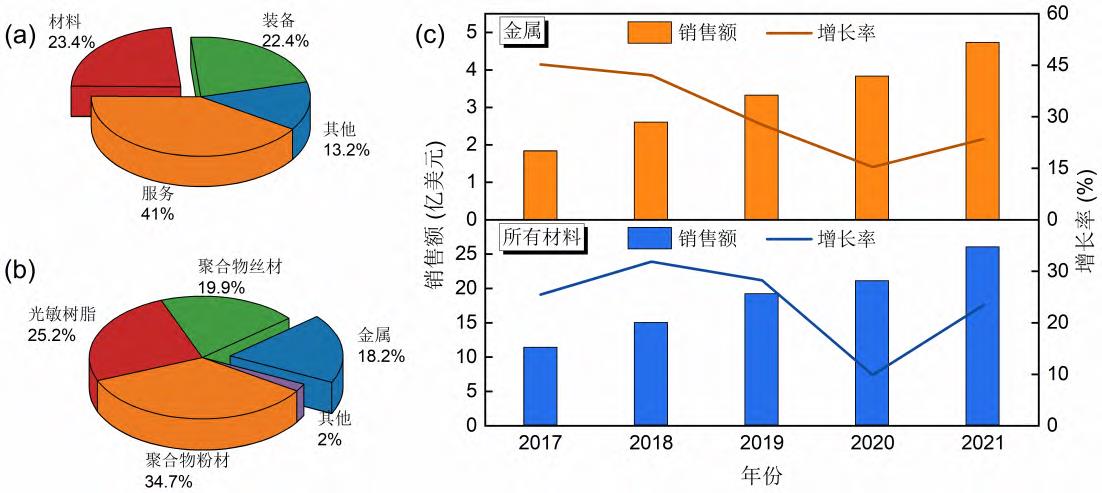

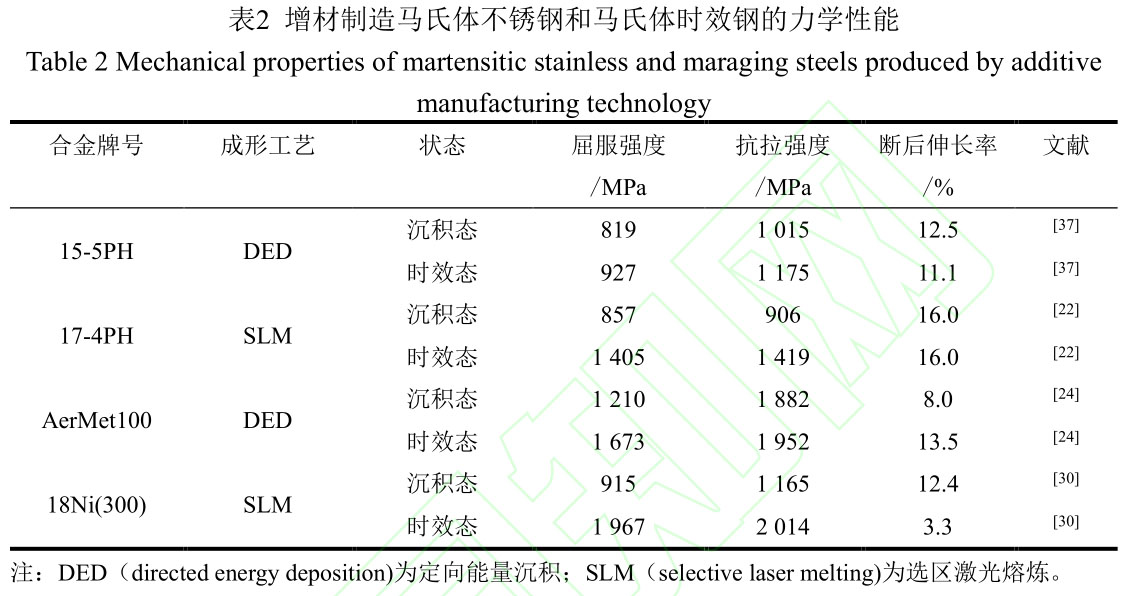

表 2 列出了 4 種典型增材制造馬氏體不銹鋼和馬氏體時(shí)效鋼的力學(xué)性能��。表 2 表明��,15-5PH和 17-4PH 不銹鋼的強(qiáng)度較低�����,主要強(qiáng)化相為富 Cu 相,如 ε-Cu 相等 [21,26] 。此外,鋼中 MC相具有釘扎晶界、細(xì)化晶粒的作用����。

馬氏體時(shí)效鋼的微觀組織與馬氏體不銹鋼類似��,主要通過超低碳鐵鎳馬氏體基體中析出金屬間化合物強(qiáng)化,具有優(yōu)異的綜合力學(xué)性能 [27] ���。以 AerMet100、18Ni(300)鋼為例�����,其沉積態(tài)組織為具有近亞微米級胞結(jié)構(gòu)的馬氏體 [28-29] ���。時(shí)效處理后�����,會析出高密度的納米級Ni 3 X(X=Ti, Al, Mo)金屬間化合物,使抗拉強(qiáng)度提高至~2 000 MPa [24,30] �。目前有關(guān)增材制造馬氏體時(shí)效鋼的研究主要是 18Ni(300)鋼�,研究內(nèi)容集中在成形工藝參數(shù)優(yōu)化�、熱處理工藝與組織性能之間的關(guān)系、時(shí)效強(qiáng)化機(jī)制等 [7,29,31-36] ���。

為改善成形件的質(zhì)量和力學(xué)性能,通常采取設(shè)計(jì)增材制造專用合金粉末����、優(yōu)化激光增材制造工藝參數(shù)和調(diào)控微觀組織等措施 [23] ?����,F(xiàn)有的廣泛應(yīng)用于航空航天領(lǐng)域的增材制造馬氏體高強(qiáng)鋼粉末主要為傳統(tǒng)塊體材料,適用于增材制造技術(shù)的馬氏體高強(qiáng)鋼專用粉末較少��。為提高成形件的質(zhì)量和力學(xué)性能����,需基于增材制造技術(shù)獨(dú)特的高冷卻速度、溫度梯度及非平衡熱循環(huán)等特點(diǎn)�,設(shè)計(jì)適用于增材制造工藝的新型馬氏體高強(qiáng)鋼粉末����。開發(fā)增材制造用新型馬氏體高強(qiáng)鋼粉末是航空航天領(lǐng)域用增材制造金屬材料的重要研究方向���。

2.1.2 應(yīng)用實(shí)例

增材制造技術(shù)在飛機(jī)零件結(jié)構(gòu)優(yōu)化和缺陷修復(fù)方面具有一定優(yōu)勢��。歐洲宇航防務(wù)集團(tuán)公司將拓?fù)鋬?yōu)化技術(shù)與增材制造技術(shù)相結(jié)合,為空客 A380 打印的不銹鋼支架質(zhì)量與傳統(tǒng)鑄件

相比約減小了 40%���,單架機(jī)年運(yùn)營費(fèi)等成本降低了數(shù)萬美元 [38] 。北京航空材料研究院采用激光修復(fù)技術(shù)�����,對第三代戰(zhàn)機(jī)����、伊爾 76 飛機(jī)的超高強(qiáng)度鋼起落架�、不銹鋼軸頸等承載件進(jìn)行了修復(fù)�����,部分修復(fù)的零件已通過裝機(jī)評審并被再次應(yīng)用 [39] ����,修復(fù)的伊爾 76 飛機(jī)超高強(qiáng)度鋼起落架狀態(tài)良好�����。

2.2 增材制造鎳基合金及其應(yīng)用

航空發(fā)動機(jī)的推重比和功率在不斷提高�����,渦輪入口溫度也隨之升高,對高溫合金葉片性能的要求也越來越高�。目前��,鎳基高溫合金的應(yīng)用最為廣泛,其在 650~1 000 ℃具有較高的強(qiáng)度�、良好的抗氧化和抗燃?xì)飧g性能等����。典型的鎳基高溫合金有 IN625�、IN718 等���,兩者用量占鎳基高溫合金總量的 83%�����,常用于航空發(fā)動機(jī)燃燒室�����、發(fā)動機(jī)尾噴管等零部件 [40-41] 。

2.2.1 微觀組織與力學(xué)性能

鎳基高溫合金 是以鎳為主要成分(鎳 質(zhì)量分?jǐn)?shù)一般大于 50% )的高溫合金, 主要通過 Nb和 Mo 的固溶強(qiáng)化提高其力學(xué)性能�����,Ni 和 Cr 具有較好的耐蝕和抗氧化性能��,Mo 具有優(yōu)異的抗點(diǎn)蝕性能 [42-43] ���。鎳基高溫合金基體為 γ 相�、強(qiáng)化相為 γ′相��,在常溫和高溫下均具有強(qiáng)化作用�����,被廣泛應(yīng)用于航空航天熱端部件 [44] 。

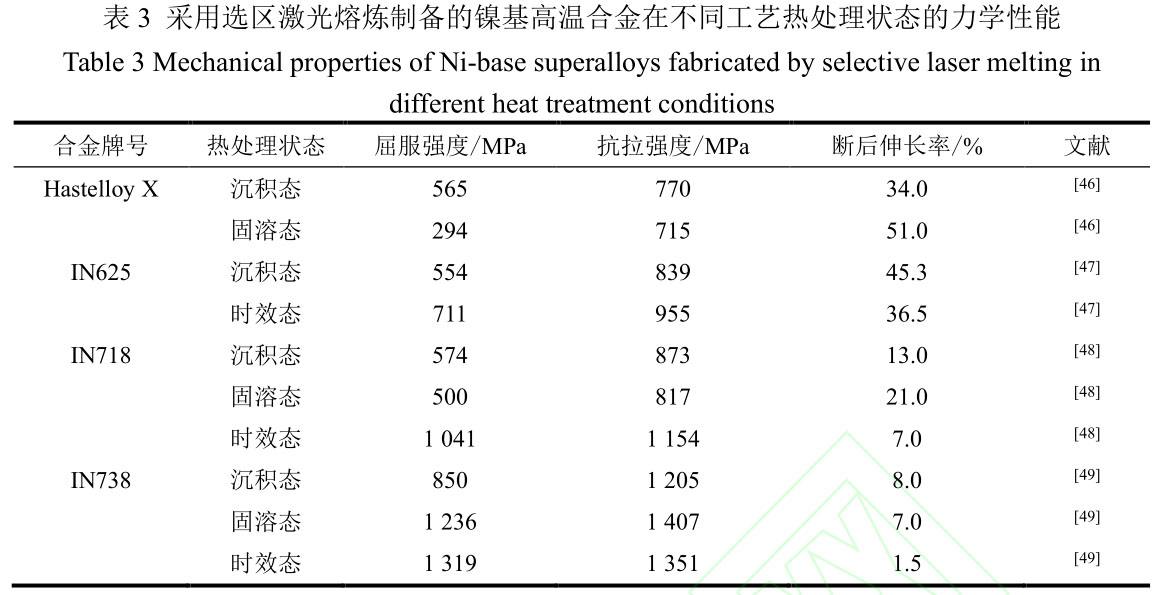

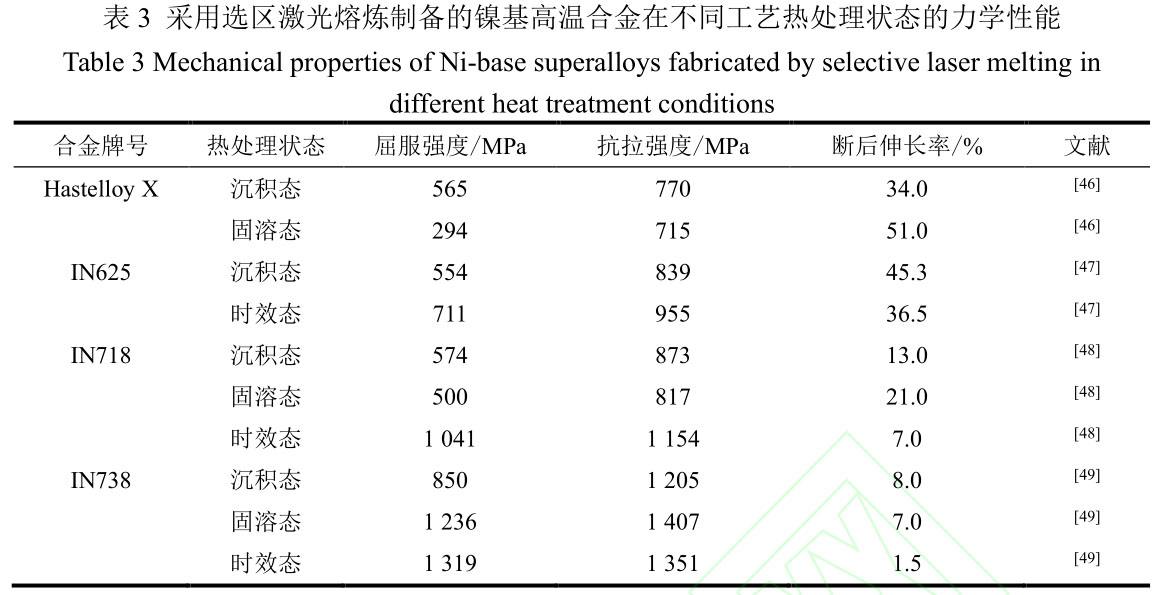

采用選區(qū)激光熔煉(SLM)工藝制備鎳基高溫合金件的過程中,工藝參數(shù)會顯著影響零件的力學(xué)性能 [16] �����。SLM 成形鎳基高溫合金件通常需進(jìn)行后處理(如熱等靜壓處理��、固溶處理、時(shí)效等)����,來改善其顯微組織和力學(xué)性能 [45] ����。表 3 歸納了 SLM 成形鎳基高溫合金經(jīng)不同工藝熱處理后的力學(xué)性能����。IN718 合金是富含 Cr 和 Fe 的沉淀硬化鎳基合金,SLM 成形 IN718 合金沉積態(tài)的屈服強(qiáng)度約為 580 MPa�,時(shí)效后可提高至 1 000 MPa 以上����。

增材制造 IN718 合金的熱處理工藝通常包括析出時(shí)效����、δ 相時(shí)效+析出時(shí)效��、高溫組織均勻化+δ 相時(shí)效+析出時(shí)效等 [50-51] 。析出時(shí)效處理時(shí)�����,時(shí)效溫度較低不會使沉積態(tài)組織發(fā)生變化�����,僅促進(jìn) γ''相和 γ'相析出����,也不能消除打印過程中形成的 Laves 相����。Laves 相為有害相��,會降低材料的力學(xué)性能 [52] ��。因此,通常對增材制造 IN718 合金進(jìn)行溫度高于 970 ℃的均勻化處理�����,以消除 Laves 相����。“δ 相時(shí)效+析出時(shí)效”處理可使晶界的 Laves 相溶解并轉(zhuǎn)變?yōu)檠鼐Ы缥龀龅?δ 相���。此外,δ 相會隨“δ 相時(shí)效”時(shí)間的延長而長大�,且亞穩(wěn)態(tài) γ''相會轉(zhuǎn)變?yōu)棣?相(時(shí)效溫度 650 ℃)�。進(jìn)行高溫組織均勻化+δ 相時(shí)效+析出時(shí)效處理時(shí)��,高溫組織均勻化處理不僅影響 γ''相和 δ 相的析出行為��,也影響材料的再結(jié)晶程度。固溶溫度高于 1 180 ℃時(shí)���,沉積態(tài)組織將發(fā)生完全再結(jié)晶,且隨著均勻化溫度的提高和時(shí)間的延長�,Laves 相或碳化物完全溶解����,γ''相尺寸增大 [51,53] ���?���?梢?��,合適的熱處理能促進(jìn) γ''和 γ'相重新析出�����,從而顯著提高增材制造 IN718 合金的屈服強(qiáng)度����。

IN718 合金增材制造過程中極高的溫度梯度和極快的冷卻速度會抑制 γ''和 γ'相析出��,導(dǎo)致增材制造IN718合金的硬度和強(qiáng)度降低 [48] ��。根據(jù)增材制造鎳基高溫合金的微觀組織特點(diǎn),通過開發(fā)新的熱處理工藝,有望使其獲得良好的綜合力學(xué)性能 [54] 。沉積態(tài)增材制造鎳基高溫合金件的綜合力學(xué)性能往往達(dá)不到鍛造件的水平�,且成形過程中易產(chǎn)生微裂紋等缺陷���。通過添加合金元素(Y�、Re 等 [55-56] )或陶瓷顆粒(TiB 2 ����、TiC����、TiN 等 [57-59] )等對高溫合金進(jìn)行改性���,可一定程度上提高其高溫性能���。

2.2.2 應(yīng)用實(shí)例

鎳基高溫合金適合制備形狀復(fù)雜且極難加工的結(jié)構(gòu)件��,如火箭推進(jìn)器零件����、助推器等����。

印度國防冶金研究實(shí)驗(yàn)室(Defence Metallurgical Research Laboratory, DMRL)采用增材制造技術(shù)制備了升級版燃料噴射器����,其抗壓、抗拉性能和硬度均優(yōu)于采用傳統(tǒng)工藝制造的燃料噴射器,具有強(qiáng)大的應(yīng)用潛力 [60] ��。美國馬歇爾太空飛行中心(Marshall Space Flight Center, MSFC)成功制備了 IN625 合金整體推力室���,該推力室內(nèi)部有完整的通道結(jié)構(gòu)����,可用于腔室的通道冷卻噴嘴 [61] 。換熱器是航天設(shè)備長效穩(wěn)定運(yùn)行的關(guān)鍵部件,法國 AddUp��、Sogeclair 和 Temisth公司采用增材制造技術(shù)成功制備了薄壁 IN718 合金換熱器����,其質(zhì)量和性能與增材制造的鋁制外殼相近 [62] 。

2.3 增材制造鈦合金及其應(yīng)用

鈦合金具有較高的比強(qiáng)度、良好的韌性�����、耐腐蝕����、耐熱耐寒性等,是航空發(fā)動機(jī)用重要材料之一 [6] 。目前���,增材制造的鈦合金主要有 TC4、TA15、TC11����、Ti55、Ti60�、TiAl 等�,主要應(yīng)用于發(fā)動機(jī)葉片���、機(jī)匣����,飛機(jī)鈑金件、梁�����、接頭�、大型壁板等。TC4 合金(Ti-6Al-4V)具有良好的綜合性能��,在航空航天領(lǐng)域的用量最大�,使用溫度一般在 400 ℃以下,能在 400 ℃以上使用的鈦合金主要有 TA15����、TC11��、Ti-55 及 Ti60 等。

2.3.1 微觀組織與力學(xué)性能

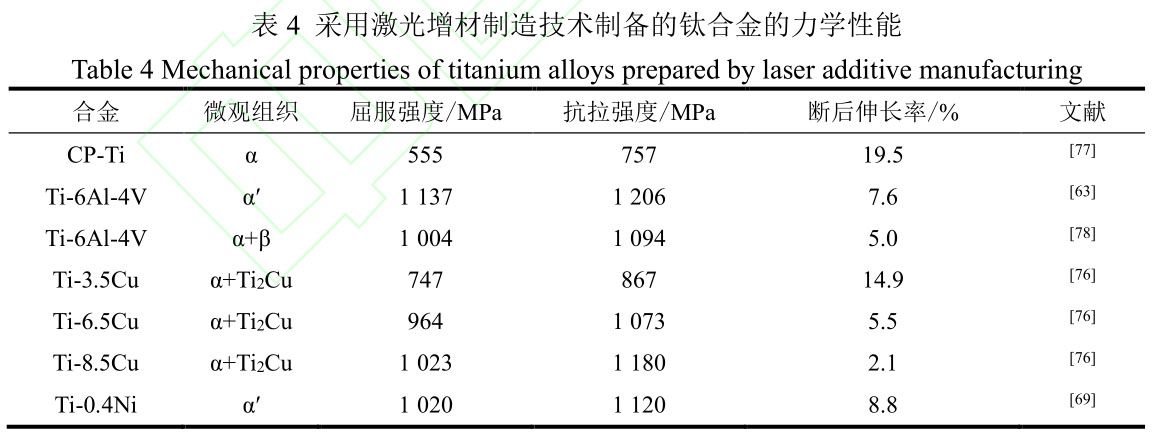

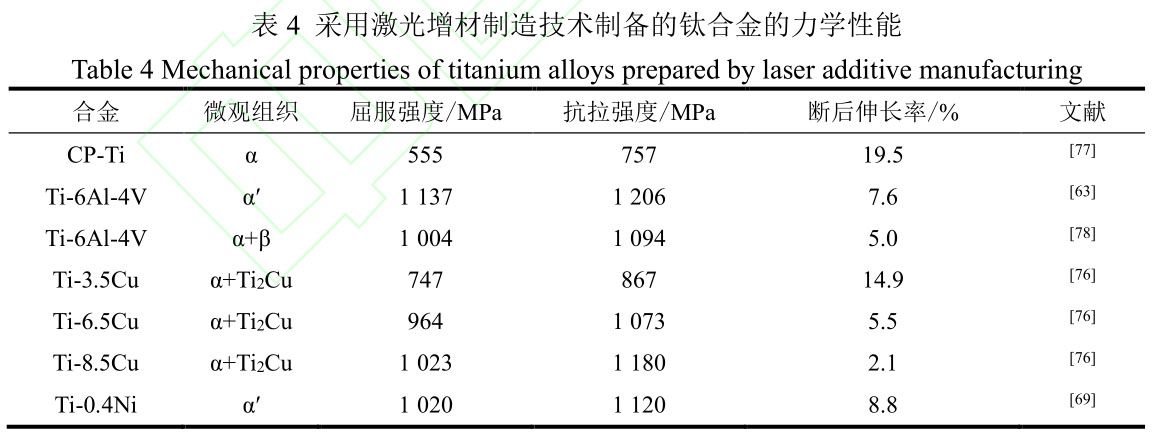

激光增材制造鈦合金是極端非平衡凝固過程����,其快速熔化和快速凝固完全偏離了常規(guī)工藝的平衡/近平衡凝固過程�����。激光成形鈦合金的沉積態(tài)組織主要為柱狀初生 β 相及細(xì)小的針狀 α′馬氏體����,成品顯微組織高度依賴沉積過程中的熱循環(huán)和隨后的熱處理��。通過控制固溶和時(shí)效溫度、冷卻速率等并結(jié)合適當(dāng)?shù)臒嶙冃渭庸?,可獲得傳統(tǒng)鈦合金的等軸���、雙態(tài)��、魏氏或網(wǎng)狀等典型組織。以 Ti-6Al-4V 合金為例��,由于 SLM 成形過程的冷卻速率極快��,遠(yuǎn)高于發(fā)生馬氏體相變的冷卻速率���,急速冷卻時(shí)初生 β 相將發(fā)生無擴(kuò)散相變����,轉(zhuǎn)變?yōu)榉瞧胶忉槧铖R氏體(α')�����,其室溫抗拉強(qiáng)度超過 1 200 MPa�����,但斷后伸長率僅約為 8%(表 4) [63] 。

在 SLM 的極端非平衡凝固條件下��,鈦合金往往會形成粗大的柱狀晶組織�����,導(dǎo)致力學(xué)性能各向異性��,使構(gòu)件累積損傷失效 [64-66] 。為避免粗大柱狀晶組織的不良影響����,可向鈦合金中添加 Cu、Ni 等合金元素 [67-69] 以及 ZrN、TiB 2 ���、ZrB 2 等陶瓷顆粒 [70-75] ,以促進(jìn)等軸晶形成�����。

研究表明�,向純鈦中加入一定量的 Cu,在 SLM 成形的 Ti-Cu 合金中形成了細(xì)小的等軸晶粒[76] 。該成分合金凝固過程中固液前沿的成分過冷區(qū)顯著擴(kuò)大�,消除了增材制造溫度梯度大的不良影響�����,限制晶粒長大的同時(shí)提高形核速率,促進(jìn)精細(xì)等軸晶形成。在無后處理的情況下����,制備的 Ti-Cu 合金與傳統(tǒng)合金相比具有較高的屈服強(qiáng)度和斷后伸長率(表 4)�����。筆者團(tuán)隊(duì)受其啟發(fā),向純鈦中加入微量 Ni,在 SLM 成形的 Ti-Ni 合金中產(chǎn)生了直徑約 1.2 μm 的等軸晶 [69] ���。通過進(jìn)一步優(yōu)化 SLM 工藝獲得了具有細(xì)小等軸晶的納米馬氏體(α')組織,并避免了脆性 Ti 2 Ni 相的形成,該高強(qiáng)韌鈦合金的強(qiáng)度和塑性均優(yōu)于上述 Ti-Cu 合金(表 4)���。可見,設(shè)計(jì)新合金成分?jǐn)U大凝固過程中固液前沿的成分過冷區(qū)是使增材制造鈦合金獲得精細(xì)等軸晶的有效途徑。

傳統(tǒng)鈦合金的激光增材成形性能較好�,增材制造工藝較成熟�����。而增材制造技術(shù)固有的凝固特點(diǎn)導(dǎo)致的鈦合金微觀組織調(diào)控難題�����,仍需從粉體成分方面著手解決���。鈦合金增強(qiáng)增韌方法是 SLM 成形鈦合金的研究重點(diǎn)��。

2.3.2 應(yīng)用實(shí)例

國內(nèi)外增材制造鈦合金已廣泛應(yīng)用于多種飛機(jī)的復(fù)雜構(gòu)件及航空發(fā)動機(jī)零部件��,具有顯著的成本和效率優(yōu)勢。王華明團(tuán)隊(duì)致力于增材制造技術(shù)的研究,采用鈦合金成功制造了國內(nèi)尺寸最大�、結(jié)構(gòu)最復(fù)雜的飛機(jī)關(guān)鍵構(gòu)件 [2] �����。西北工業(yè)大學(xué)黃衛(wèi)東團(tuán)隊(duì)采用激光增材制造技術(shù)成功制造了 C919 大飛機(jī)用 Ti-6Al-4V 合金翼肋上下緣條,其靜載強(qiáng)度及疲勞性能達(dá)到了鍛件水平 [79] 。中國航天科工 306 所將 SLM 技術(shù)與異種鈦合金(TA15 與 Ti2AlNb)過渡復(fù)合技術(shù)相結(jié)合��,采用 SLM 成形技術(shù)成功制造了航空發(fā)動機(jī)復(fù)合材料燃燒室�����,克服了傳統(tǒng)鑄件強(qiáng)度低�、接口易斷裂等問題��,順利通過了力-熱聯(lián)合試驗(yàn) [79] �����。意大利 Avio 公司采用電子束選區(qū)熔融成形技術(shù)成功制造了航空發(fā)動機(jī)鈦合金低壓渦輪葉片,800 ℃屈服強(qiáng)度達(dá) 480 MPa�,具有良好的抗蠕變性能 [80] ����。挪威 Norsk Titanium 公司開發(fā)了等離子電弧熔絲增材制造鈦合金組件����,通過了美國聯(lián)邦航空局(Federal Aviation Administration, FAA)認(rèn)證��,已成功應(yīng)用于波音787 [79] ���。

2.4 增材制造鋁合金及其應(yīng)用

鋁合金是航空航天領(lǐng)域常用的輕金屬�。激光增材制造鋁合金有難度����,這與其特殊的物理性質(zhì)(密度低、激光吸收率低����、熱導(dǎo)率高及易氧化等)有關(guān) [81] �����。鍛造鋁合金凝固溫度范圍較大,快速凝固時(shí)產(chǎn)生的應(yīng)力易導(dǎo)致開裂����、變形 [82] ����。鑄造鋁合金含有共晶元素(如 Si)���,凝固溫度范圍較小���,因而熱裂傾向小��,成形性能好�,因此鑄造 Al-Si 系合金是研究最早且增材制造工藝最成熟的鋁合金��。目前,增材制造鋁合金主要有 AlSi7Mg�、AlSi10Mg�����、AlSi12 等�����,主要用于管路支架、殼體����、框梁�����、網(wǎng)格結(jié)構(gòu)、復(fù)雜管道��、薄壁件等�����。

2.4.1 微觀組織與力學(xué)性能

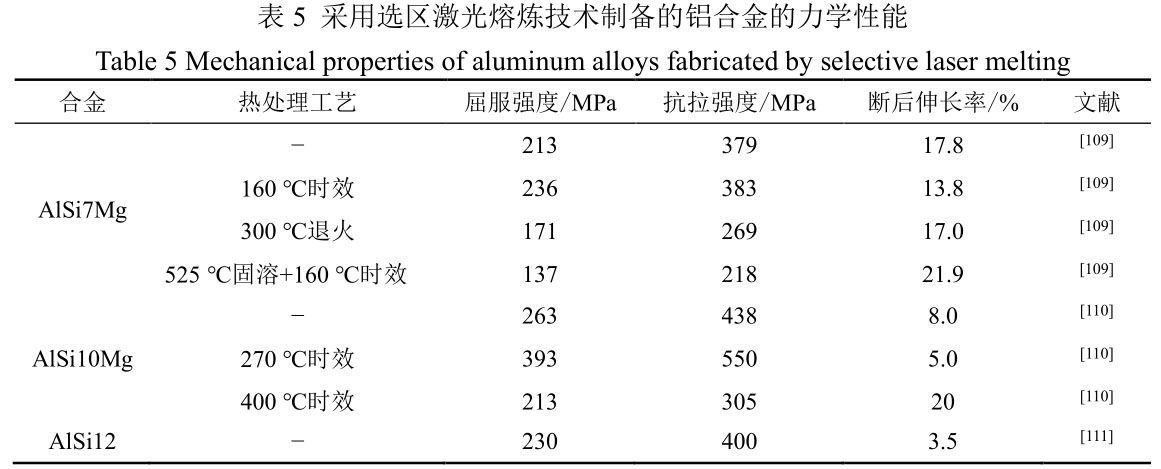

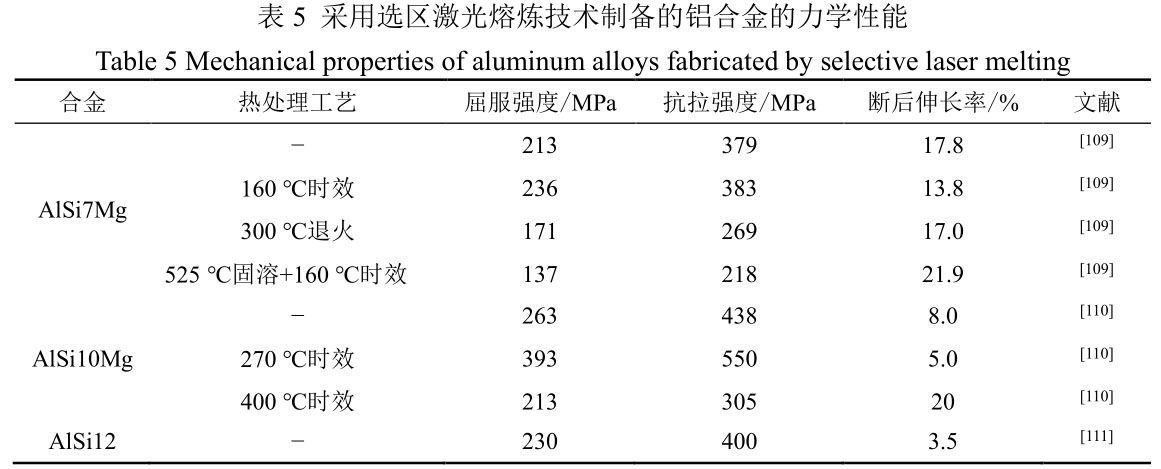

在 SLM 非平衡快速凝固條件下��,鑄造 Al-Si 系合金(如 AlSi12 合金)顯微組織為微細(xì)的富 Al 胞結(jié)構(gòu),殘余 Si 顆粒從晶界析出����;熱處理后����,顯微組織發(fā)生一定程度的粗化��,Si組元從晶胞中繼續(xù)析出并形成 Si 顆粒 [83] 。SLM 成形的 AlSi10Mg 合金顯微組織及演變規(guī)律與 AlSi12 合金相似 [84] 。AlSi10Mg 合金在 SLM 成形過程中并不析出 Mg 2 Si 相 [85] �,直接低溫時(shí)效后強(qiáng)度顯著提高(表 5)�����。

激光增材制造工藝參數(shù)(如激光光斑尺寸、激光功率、掃描速度����、掃描間距��、鋪粉厚度等)、成形方向、成形件布局方式等均顯著影響構(gòu)件的成形質(zhì)量、顯微組織和力學(xué)性能。近年來,對 SLM 成形 AlSi10Mg 合金的工藝參數(shù)、顯微組織和力學(xué)性能進(jìn)行了系統(tǒng)研究�����,建立了成形工藝及熱處理與顯微組織和力學(xué)性能的相關(guān)性 [86-90] ����,發(fā)現(xiàn)沉積態(tài) AlSi10Mg 合金具有較高的殘余應(yīng)力和顯著的組織各向異性 [91-95] 。筆者團(tuán)隊(duì)進(jìn)一步研究發(fā)現(xiàn)����,沉積態(tài) AlSi10Mg合金的拉伸性能各向異性主要與承載面熔池界面分布有關(guān)���,承受載荷的熔池界面越少強(qiáng)度和塑性越好 [96] �。此外�����,熱處理能有效降低或消除殘余應(yīng)力����,弱化顯微組織和力學(xué)性能的各向異性�����,但會造成組織粗化和強(qiáng)度降低(表 5) [97] 。

由于鍛造鋁合金極易開裂����,難以通過增材制造獲得需要的顯微組織和力學(xué)性能����,迫切希望通過優(yōu)化化學(xué)成分和設(shè)計(jì)來解決這一難題�����。研究發(fā)現(xiàn)�,添加 Zr、Sc�、Ti 等元素可顯著降低鍛造鋁合金增材制造過程中的開裂敏感性�����,促進(jìn)細(xì)小等軸晶形成,提升鋁合金的強(qiáng)度和塑性 [82,98-102] 。此外,將陶瓷顆粒與鋁合金粉末均勻混合后制備鋁基復(fù)合材料也可獲得良好的成形質(zhì)量和細(xì)小的微觀結(jié)構(gòu)�,并顯著提高強(qiáng)度����、硬度和耐磨性 [103-107] ��。

目前�����,鋁合金增材制造研究大多基于傳統(tǒng)合金,新型鋁合金開發(fā)也取得了一定進(jìn)展 [9,108] 。雖然增材制造技術(shù)獨(dú)特的快速熔化和快速凝固過程可獲得異于傳統(tǒng)工藝制備的材料的組織和均質(zhì)化效果,但鋁合金高裂紋傾向和柱狀組織粗化的問題仍困擾和制約鋁合金增材制造的研究與應(yīng)用����,完善增材制造鋁合金的成分設(shè)計(jì)理論是亟待解決的問題。

2.4.2 應(yīng)用實(shí)例

增材制造鋁合金構(gòu)件已在多種型號的飛機(jī)上應(yīng)用�?�?湛凸緸閷?shí)現(xiàn)減輕質(zhì)量和縮短制造周期,采用增材制造技術(shù)將30個(gè)AlSi10Mg零件集成設(shè)計(jì)為1個(gè)零件�����,成功制造了A350 XWB型機(jī)的垂直尾翼支架�����,還采用 SLM 技術(shù)制造了 A320 客機(jī)的 Al-Mg-Sc 輕量化仿生機(jī)艙隔離結(jié)構(gòu)���,達(dá)到了減輕質(zhì)量�����、降低成本的目的 [112] 。2016 年���,英國克蘭菲爾德大學(xué)采用電弧增材制造技術(shù)成功制造了長 6 m、質(zhì)量 300 kg 的鋁合金雙面翼梁 [113] ����。2020 年 4 月����,美國 MELDManufacturing Corporation公司采用其專有的MELD技術(shù)(增材攪拌摩擦沉積)制備了直徑1.4m 的鋁合金部件����,同年 8 月又成功制備了直徑 3.05 m 的圓環(huán)狀鋁合金結(jié)構(gòu) [114] 。國內(nèi)相關(guān)的增材制造研究機(jī)構(gòu)和企業(yè)也一直致力于鋁合金構(gòu)件的制備���。首都航天機(jī)械有限公司����、北京航星機(jī)器制造公司、華中科技大學(xué)等分別開展了航天領(lǐng)域用鋁合金支座、艙段��、框梁����、網(wǎng)格等構(gòu)件的試制和應(yīng)用,并取得了階段性成果 [115] 。

3、 結(jié)束語

增材制造金屬材料在航空航天領(lǐng)域具有廣闊的應(yīng)用場景����。增材制造鐵基合金�、鎳基合金��、鈦合金和鋁合金是目前航空航天領(lǐng)域廣泛應(yīng)用的材料���,用于衛(wèi)星�����、火箭����、飛機(jī)��、武器裝備等�����,推動了增材制造金屬材料市場的快速擴(kuò)展。然而�����,目前航空航天領(lǐng)域廣泛應(yīng)用的增材制造合金粉末主要基于傳統(tǒng)塊體材料成分�,適用于增材制造技術(shù)的專用合金體系匱乏�����。亟須針對增材制造獨(dú)特的高冷卻速率����、溫度梯度及非平衡熱循環(huán)等特點(diǎn)開發(fā)兼具良好成形性和力學(xué)性能的增材制造專用合金粉末��。開發(fā)增材制造專用合金粉末將是航空航天用增材制造金屬材料的重要研究方向��。

增材制造技術(shù)獨(dú)特的快速熔化及快速凝固過程可獲得異于采用傳統(tǒng)工藝制備的材料的組織和均質(zhì)化效果,但增材制造鐵基合金、鎳基合金、鈦合金和鋁合金往往存在開裂傾向大和形成柱狀組織等問題�����,嚴(yán)重制約了增材制造技術(shù)的推廣應(yīng)用�����。通過添加合金元素或者陶瓷顆粒等對增材制造金屬進(jìn)行改性���,有望改善成形性����,獲得精細(xì)顯微組織����。未來����,為滿足航空航天領(lǐng)域?qū)υ跇O其嚴(yán)苛環(huán)境中使用的增材制造金屬構(gòu)件的需求,應(yīng)通過創(chuàng)新和發(fā)展鐵基合金��、鎳基合金����、鈦合金和鋁合金,并結(jié)合增材制造控形���、控性技術(shù),實(shí)現(xiàn)材料?結(jié)構(gòu)?性能一體化增材制造技術(shù)的應(yīng)用���。

參考文獻(xiàn)

[1] 王天元, 黃帥, 周標(biāo), 等. 航空裝備激光增材制造技術(shù)發(fā)展及路線圖[J]. 航空材料學(xué)報(bào), 2023,43(1): 1-17.

[2] 王華明. 高性能大型金屬構(gòu)件激光增材制造:若干材料基礎(chǔ)問題[J]. 航空學(xué)報(bào), 2014, 35(10):2690-2698.

[3] DEBROY T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components:process, structure and properties[J]. Progress in Materials Science, 2018, 92: 112-224.

[4] GU D D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International Materials Reviews, 2012,57(3): 133-164.

[5] 湯海波, 吳宇, 張述泉, 等. 高性能大型金屬構(gòu)件激光增材制造技術(shù)研究現(xiàn)狀與發(fā)展趨勢[J].精密成形工程, 2019, 11(4): 58-63.

[6] 顧冬冬, 張紅梅, 陳洪宇, 等. 航空航天高性能金屬材料構(gòu)件激光增材制造[J]. 中國激光,2020, 47(5): 24-47.

[7] 譚超林, 周克崧, 馬文有, 等. 激光增材制造成型馬氏體時(shí)效鋼研究進(jìn)展[J]. 金屬學(xué)報(bào), 2020,56(1): 36-52.

[8] 孫曉峰, 宋巍, 梁靜靜, 等. 激光增材制造高溫合金材料與工藝研究進(jìn)展[J]. 金屬學(xué)報(bào), 2021,57(11): 1471-1483.

[9] 宋波, 張金良, 章媛潔, 等. 金屬激光增材制造材料設(shè)計(jì)研究進(jìn)展[J]. 金屬學(xué)報(bào), 2023, 59(1):1-15.

[10] 林鑫, 黃衛(wèi)東. 應(yīng)用于航空領(lǐng)域的金屬高性能增材制造技術(shù)[J]. 中國材料進(jìn)展, 2015, 34(9):684-688.

[11] GRADL P, TINKER D C, PARK A, et al. Robust metal additive manufacturing process selection and development for aerospace components[J]. Journal of Materials Engineering and Performance,2022, 31(8): 6013-6044.

[12] 陳超越, 王江, 王瑞鑫, 等. 航空發(fā)動機(jī)及燃?xì)廨啓C(jī)用關(guān)鍵材料的激光增材制造研究進(jìn)展[J].科技導(dǎo)報(bào), 2023, 41(5): 34-48.

[13] 3d 科學(xué)谷. 航空航天制造業(yè)常見的增材制造合金材料及工藝特性[J]. 世界制造技術(shù)與裝備市場, 2022(6): 28-30.

[14] 胡捷, 廖文俊, 丁柳柳, 等. 金屬材料在增材制造技術(shù)中的研究進(jìn)展[J]. 材料導(dǎo)報(bào), 2014(增刊 2): 459-462.

[15] 田宗軍, 顧冬冬, 沈理達(dá), 等. 激光增材制造技術(shù)在航空航天領(lǐng)域的應(yīng)用與發(fā)展[J]. 航空制造技術(shù), 2015 (11): 41-45.

[16] 王迪, 錢澤宇, 竇文豪, 等. 激光選區(qū)熔化成形高溫鎳基合金研究進(jìn)展[J]. 航空制造技術(shù),2018 (10): 49-60,67.

[17] CAMPBELL I, DIEGEL O, HUFF R, et al. Wohlers Report 2022: 3D printing and additive

manufacturing state of the industry[R]. Fort Collins: Wohlers Associates, 2022.

[18] 劉振寶, 梁劍雄, 蘇杰, 等. 高強(qiáng)度不銹鋼的研究及發(fā)展現(xiàn)狀[J]. 金屬學(xué)報(bào), 2020, 56(4):549-557.

[19] 賈興祺, 李偉, 許元濤, 等. 基于增材制造的鋼鐵塊體材料高通量實(shí)驗(yàn)方法[J]. 上海金屬,2022, 44(2): 1-7.

[20] 王巖,魏鋼,魏瑛康,等. 熱處理對選區(qū)激光熔化制備 17-4PH 空蝕性能影響[J].鋼鐵,2023,58(10):140-150.

[21] LI K, ZHAN J B, YANG T B, et al. Homogenization timing effect on microstructure and precipitation strengthening of 17–4PH stainless steel fabricated by laser powder bed fusion[J].Additive Manufacturing, 2022, 52: 102672.

[22] 劉世鋒, 魏鋼, 王巖, 等. 增材制造 17-4PH 馬氏體不銹鋼研究進(jìn)展[J]. 中國冶金, 2022, 32(6):15-25.

[23] 李虎, 趙偉江, 李瑞迪, 等. 增材制造馬氏體時(shí)效鋼的研究進(jìn)展[J]. 中國激光, 2022, 49(14):15-28.

[24] LU Y F, WANG G L, ZHANG M B, et al. Microstructures, heat treatments and mechanical properties of AerMet100 steel fabricated by hybrid directed energy deposition[J]. Additive Manufacturing, 2022, 56: 102885.

[25] 劉振寶, 梁劍雄, 楊哲, 等. 高強(qiáng)度不銹鋼應(yīng)用及研究進(jìn)展[J]. 中國冶金, 2022, 32(6): 42-53.

[26] 肖亞姣, 劉文慶, 孫光巖, 等. 15-5PH 不銹鋼在 580 ℃時(shí)效過程中的析出強(qiáng)化行為[J]. 上海金屬, 2023, 45(4): 38-44.

[27] 王曉輝, 羅海文. 飛機(jī)起落架用超高強(qiáng)度不銹鋼的研究及應(yīng)用進(jìn)展[J]. 材料工程, 2019, 47(9):1-12.

[28] TAN C L, ZHOU K S, KUANG M, et al. Microstructural characterization and properties of selective laser melted maraging steel with different build directions[J]. Science and Technology of Advanced Materials, 2018, 19(1): 746-758.

[29] MEI X Y, YAN Y, FU H D, et al. Effect of aging temperature on microstructure evolution and strengthening behavior of L-PBF 18Ni(300) maraging steel[J]. Additive Manufacturing, 2022, 58:103071.

[30] TAN C L, ZHOU K, MA W, et al. Microstructural evolution, nanoprecipitation behavior and mechanical properties of selective laser melted high-performance grade 300 maraging steel[J].Materials & Design, 2017, 134: 23-34.

[31] CONDE F F, AVILA J A, OLIVEIRA J P, et al. Effect of the as-built microstructure on the martensite to austenite transformation in a 18Ni maraging steel after laser-based powder bedfusion[J]. Additive Manufacturing, 2021, 46: 102122.

[32] ERES-CASTELLANOS A, SANTANA A, DE-CASTRO D, et al. Effect of processing parameters on texture and variant selection of as-built 300 maraging steel processed by laser powder bedfusion[J]. Scientific Reports, 2022, 12(1): 16168.

[33] HABASSI F, HOURIA M, BARKA N, et al. Influence of post-treatment on microstructure and mechanical properties of additively manufactured C300 maraging steel[J]. Materials Characterization, 2023, 202: 112980.

[34] KANNAN R, LEONARD D N, NANDWANA P. Optimization of direct aging temperature of Ti free grade 300 maraging steel manufactured using laser powder bed fusion (LPBF)[J]. MaterialsScience and Engineering A, 2021, 817: 141266.

[35] YIN S, CHEN C Y, YAN X C, et al. The influence of aging temperature and aging time on the mechanical and tribological properties of selective laser melted maraging 18Ni-300 steel[J].Additive Manufacturing, 2018, 22: 592-600.

[36] BODZIAK S, AL-RUBAIE K S, VALENTINA L D, et al. Precipitation in 300 grade maraging steel built by selective laser melting: aging at 510?℃ for 2 ?h[J]. Materials Characterization, 2019,151: 73-83.

[37] ZHANG B, WANG H M, RAN X Z, et al. Microstructure and mechanical properties of high-efficiency laser-directed energy deposited 15-5PH stainless steel[J]. Materials Characterization, 2022, 190: 112080.

[38] 常坤, 梁恩泉, 張韌, 等. 金屬材料增材制造及其在民用航空領(lǐng)域的應(yīng)用研究現(xiàn)狀[J]. 材料導(dǎo)報(bào), 2021, 35(3): 3176-3182.

[39] 楊愛民, 秦仁耀, 張國棟, 等. 飛機(jī)金屬零件焊接及增材制造修復(fù)研究與應(yīng)用現(xiàn)狀[J]. 電焊機(jī), 2021, 51(8): 79-87.

[40] SANCHEZ S, SMITH P, XU Z K, et al. Powder bed fusion of nickel-based superalloys: a review[J]. International Journal of Machine Tools and Manufacture, 2021, 165: 103729.

[41] 陳嬌, 羅樺, 賀戩, 等. 航天用鎳基高溫合金及其激光增材制造研究現(xiàn)狀[J]. 精密成形工程,2023, 15(1): 156-169.

[42] KWABENA ADOMAKO N, HAGHDADI N, PRIMIG S. Electron and laser-based additive manufacturing of Ni-based superalloys: a review of heterogeneities in microstructure andmechanical properties[J]. Materials & Design, 2022, 223: 111245.

[43] 師夢杰, 毛強(qiáng), 鄭合鳳, 等. 鎳基合金中 γ'相直線排列形貌的形成機(jī)制研究[J]. 上海金屬,2021, 43(1): 77-82.

[44] ZHANG M H, ZHANG B C, WEN Y J, et al. Research progress on selective laser melting processing for nickel-based superalloy[J]. International Journal of Minerals, Metallurgy and Materials, 2022, 29(3): 369-388.

[45] HOSSEINI E, POPOVICH V A. A review of mechanical properties of additively manufactured Inconel 718[J]. Additive Manufacturing, 2019, 30: 100877.

[46] 李雅莉, 雷力明, 侯慧鵬, 等. 熱工藝對激光選區(qū)熔化 Hastelloy X 合金組織及拉伸性能的影響[J]. 材料工程, 2019, 47(5): 100-106.

[47] FERRARESI R, AVANZINI A, CECCHEL S, et al. Microstructural, mechanical, and tribological evolution under different heat treatment conditions of Inconel 625 alloy fabricated by selective laser melting[J]. Advanced Engineering Materials, 2022, 24(4): 2100966.

[48] POPOVICH V A, BORISOV E V, POPOVICH A A, et al. Impact of heat treatment on mechanical behaviour of Inconel 718 processed with tailored microstructure by selective laser melting[J].Materials & Design, 2017, 131: 12-22.

[49] ZHANG L, LI Y T, ZHANG Q D, et al. Microstructure evolution, phase transformation and mechanical properties of IN738 superalloy fabricated by selective laser melting under different heat treatments[J]. Materials Science and Engineering A, 2022, 844: 142947.

[50] QI H, AZER M, RITTER A. Studies of standard heat treatment effects on microstructure and mechanical properties of laser net shape manufactured Inconel 718[J]. Metallurgical and Materials Transactions A, 2009, 40(10): 2410-2422.

[51] HUANG L, CAO Y, ZHANG J H, et al. Effect of heat treatment on the microstructure evolution and mechanical behaviour of a selective laser melted Inconel 718 alloy[J]. Journal of Alloys and Compounds, 2021, 865: 158613.

[52] ZHANG Y C, LI Z G, NIE P L, et al. Effect of heat treatment on niobium segregation of laser-cladded IN718 alloy coating[J]. Metallurgical and Materials Transactions A, 2013, 44(2):708-716.

[53] TUCHO W M, HANSEN V. Characterization of SLM-fabricated Inconel 718 after solid solution and precipitation hardening heat treatments[J]. Journal of Materials Science, 2019, 54(1):823-839.

[54] LI X, SHI J J, CAO G H, et al. Improved plasticity of Inconel 718 superalloy fabricated by selective laser melting through a novel heat treatment process[J]. Materials & Design, 2019, 180:107915.

[55] KAKEHI K, BANOTH S, KUO Y L, et al. Effect of yttrium addition on creep properties of a Ni-base superalloy built up by selective laser melting[J]. Scripta Materialia, 2020, 183: 71-74.

[56] 王海麗. 元素 Re 和 W 對選區(qū)激光熔化 GH4169 鎳基合金組織及性能的影響[D]. 太原:中北大學(xué), 2015.

[57] ZHANG B C, BI G J, NAI S, et al. Microhardness and microstructure evolution of TiB2 reinforced Inconel 625/TiB2 composite produced by selective laser melting[J]. Optics & LaserTechnology, 2016, 80: 186-195.

[58] CHEN L, SUN Y Z, LI L, et al. Effect of heat treatment on the microstructure and high temperature oxidation behavior of TiC/Inconel 625 nanocomposites fabricated by selective laser melting[J]. Corrosion Science, 2020, 169: 108606.

[59] 王文權(quán), 王蘇煜, 陳飛, 等. 選區(qū)激光熔化成形 TiN/Inconel 718 復(fù)合材料的組織和力學(xué)性能[J]. 金屬學(xué)報(bào), 2021, 57(8): 1017-1026.

[60] RAMESH KUMAR S, SRINIVAS V, JAGAN REDDY G, et al. 3D printing of fuel injector in IN718 alloy for missile applications[J]. Transactions of the Indian National Academy of Engineering, 2021, 6(4): 1099-1109.

[61] GRADL P R, PROTZ C S. Technology advancements for channel wall nozzle manufacturing in liquid rocket engines[J]. Acta Astronautica, 2020, 174: 148-158.

[62] 3D Science Valley. HEWAM: heat exchanger with additive manufacturing[EB/OL]. (2019-06-17)[2023-10-01]. http://en.51shape.com/?p=1751 .

[63] VILARO T, COLIN C, BARTOUT J D. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A, 2011, 42(10): 3190-3199.

[64] LI J H, ZHOU X L, BROCHU M, et al. Solidification microstructure simulation of Ti-6Al-4V in metal additive manufacturing: a review[J]. Additive Manufacturing, 2020, 31: 100989.

[65] LIU S, SHIN Y C. Additive manufacturing of Ti6Al4V alloy: a review[J]. Materials & Design,2019, 164: 107552.

[66] SIMONELLI M, TSE Y Y, TUCK C. Effect of the build orientation on the mechanical properties and fracture modes of SLM Ti-6Al-4V[J]. Materials Science and Engineering A, 2014, 616: 1-11.

[67] NARTU M S K K Y, WELK B A, MANTRI S A, et al. Underlying factors determining grain morphologies in high-strength titanium alloys processed by additive manufacturing[J]. Nature Communications, 2023, 14(1): 3288-3297.

[68] PANG X T, XIONG Z H, LIU S L, et al. Laser melting deposition of CP-Ti/Ti-0.4Ni graded material for structural applications[J]. Metallurgical and Materials Transactions A, 2021, 52(11):4742-4748.

[69] XIONG Z H, PANG X T, LIU S L, et al. Hierarchical refinement of nickel-microalloyed titanium during additive manufacturing[J]. Scripta Materialia, 2021, 195: 113727.

[70] LIU L, MINASYAN T, IVANOV R, et al. Selective laser melting of TiB2-Ti composite with high content of ceramic phase[J]. Ceramics International, 2020, 46(13): 21128-21135.

[71] PATIL A S, HIWARKAR V D, VERMA P K, et al. Effect of TiB 2 addition on the microstructure and wear resistance of Ti-6Al-4V alloy fabricated through direct metal laser sintering (DMLS)[J].Journal of Alloys and Compounds, 2019, 777: 165-173.

[72] LI W, YANG Y, LIU J, et al. Enhanced nanohardness and new insights into texture evolution and phase transformation of TiAl/TiB 2 in-situ metal matrix composites prepared via selective laser melting[J]. Acta Materialia, 2017, 136: 90-104.

[73] QIU D, ZHANG D, EASTON M A, et al. Refining as-cast β-Ti grains through ZrN inoculation[J]. Metallurgical and Materials Transactions A, 2018, 49(5): 1444-1449.

[74] PANG X D, XIONG Z H, LIU S L, et al. Grain refinement effect of ZrB 2 in laser additive manufactured metastable β-titanium alloy with enhanced mechanical properties[J]. Materials Science and Engineering A, 2022, 857: 144104.

[75] PANTAWANE M V, SHARMA S, SHARMA A, et al. Coarsening of martensite with multiple generations of twins in laser additively manufactured Ti6Al4V[J]. Acta Materialia, 2021, 213:116954.

[76] ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576(7785): 91-95.

[77] ATTAR H, CALIN M, ZHANG L C, et al. Manufacture by selective laser melting and mechanical behavior of commercially pure titanium[J]. Materials Science and Engineering A, 2014, 593:170-177.

[78] TODARO C J, EASTON M A, QIU D, et al. Grain structure control during metal 3D printing by high-intensity ultrasound[J]. Nature Communications, 2020, 11(1): 142-161.

[79] 唐洪奎, 卓君, 馬寬, 等. 航空航天鈦合金結(jié)構(gòu)件增材制造技術(shù)[J]. 金屬加工(熱加工),2020(8): 14-17.

[80] 孫世杰. 增材制造方法生產(chǎn)的 TiAl 合金零件將被應(yīng)用于飛機(jī)發(fā)動機(jī)渦輪葉片[J]. 粉末冶金工業(yè), 2015(1): 65-66.

[81] ABOULKHAIR N T, SIMONELLI M, PARRY L, et al. 3D printing of aluminium alloys: additive manufacturing of aluminium alloys using selective laser melting[J]. Progress in Materials Science,2019, 106: 100578.

[82] MARTIN J H, YAHATA B D, HUNDLEY J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369.

[83] PRASHANTH K G, SCUDINO S, KLAUSS H J, et al. Microstructure and mechanical properties of Al-12Si produced by selective laser melting: effect of heat treatment[J]. Materials Science and Engineering A, 2014, 590: 153-160.

[84] WU J, WANG X Q, WANG W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320.

[85] THIJS L, KEMPEN K, KRUTH J P, et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia, 2013,61(5): 1809-1819.

[86] 張文奇, 朱海紅, 胡志恒, 等. AlSi10Mg 的激光選區(qū)熔化成形研究[J]. 金屬學(xué)報(bào), 2017, 53(8):918-926.

[87] 閆泰起, 唐鵬鈞, 陳冰清, 等. 退火溫度對激光選區(qū)熔化AlSi10Mg合金微觀組織及拉伸性能的影響[J]. 機(jī)械工程學(xué)報(bào), 2020, 56(8): 37-45.

[88] ZHOU L, MEHTA A, SCHULZ E, et al. Microstructure, precipitates and hardness of selectively laser melted AlSi10Mg alloy before and after heat treatment[J]. Materials Characterization, 2018,143: 5-17.

[89] DOMFANG NGNEKOU J N, NADOT Y, HENAFF G, et al. Fatigue properties of AlSi10Mg produced by additive layer manufacturing[J]. International Journal of Fatigue, 2019, 119: 160-172.

[90] ROSENTHAL I, SHNECK R, STERN A. Heat treatment effect on the mechanical properties and fracture mechanism in AlSi10Mg fabricated by additive manufacturing selective laser melting process[J]. Materials Science and Engineering A, 2018, 729: 310-322.

[91] 侯偉, 陳靜, 儲松林, 等. 選區(qū)激光熔化成形 AlSi10Mg 組織與拉伸性能的各向異性研究[J].中國激光, 2018, 45(7): 61-71.

[92] JIANG X H, YE T, ZHU Y H. Effect of process parameters on residual stress in selective laser melting of AlSi10Mg[J]. Materials Science and Technology, 2020, 36(3): 342-352.

[93] PADOVANO E, BADINI C, PANTARELLI A, et al. A comparative study of the effects of thermal treatments on AlSi10Mg produced by laser powder bed fusion[J]. Journal of Alloys and Compounds, 2020, 831: 154822.

[94] STRUMZA E, YEHESKEL O, HAYUN S. The effect of texture on the anisotropy of thermophysical properties of additively manufactured AlSi10Mg[J]. Additive Manufacturing, 2019, 29: 100762.

[95] 張宇杰, 于梅花, 楊瑞霞, 等. 稀土 Sc 對激光制備 AlSi10Mg 合金性能的影響[J]. 中國激光, 2020, 47(8): 82-90.

[96] XIONG Z H, LIU S L, LI S F, et al. Role of melt pool boundary condition in determining the mechanical properties of selective laser melting AlSi10Mg alloy[J]. Materials Science and Engineering A, 2019, 740/741: 148-156.

[97] 余開斌, 劉允中, 楊長毅. 熱處理對選區(qū)激光熔化成形 AlSi10Mg 合金顯微組織及力學(xué)性能的影響[J]. 粉末冶金材料科學(xué)與工程, 2018, 23(3): 298-305.

[98] ZHANG H, ZHU H H, NIE X J, et al. Effect of zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta Materialia, 2017, 134:6-10.

[99] NIE X J, ZHANG H, ZHU H H, et al. Effect of Zr content on formability, microstructure and mechanical properties of selective laser melted Zr modified Al-4.24Cu-1.97Mg-0.56Mn alloys[J].Journal of Alloys and Compounds, 2018, 764: 977-986.

[100] LI R D, WANG M B, LI Z M, et al. Developing a high-strength Al-Mg-Si-Sc-Zr alloy for selective laser melting: crack-inhibiting and multiple strengthening mechanisms[J]. Acta Materialia, 2020, 193: 83-98.

[101] JIA Q B, ROMETSCH P, KüRNSTEINER P, et al. Selective laser melting of a high strength AlMnSc alloy: alloy design and strengthening mechanisms[J]. Acta Materialia, 2019, 171:108-118.

[102] ZHANG J L, GAO J B, SONG B, et al. A novel crack-free Ti-modified Al-Cu-Mg alloy designed for selective laser melting[J]. Additive Manufacturing, 2021, 38: 101829.

[103] GU D D, WANG H Q, DAI D H, et al. Rapid fabrication of Al-based bulk-form nanocomposites with novel reinforcement and enhanced performance by selective laser melting[J]. Scripta Materialia, 2015, 96: 25-28.

[104] LI X P, JI G, CHEN Z, et al. Selective laser melting of nano-TiB 2 decorated AlSi10Mg alloy with high fracture strength and ductility[J]. Acta Materialia, 2017, 129: 183-193.

[105] TAN H, HAO D P, AL-HAMDANI K, et al. Direct metal deposition of TiB 2 /AlSi10Mg composites using satellited powders[J]. Materials Letters, 2018, 214: 123-126.

[106] GAO C F, XIAO Z Y, LIU Z Q, et al. Selective laser melting of nano-TiN modified AlSi10Mg composite powder with low laser reflectivity[J]. Materials Letters, 2019, 236: 362-365.

[107] GAO C, WANG Z, XIAO Z, et al. Selective laser melting of TiN nanoparticle-reinforced AlSi10Mg composite: Microstructural, interfacial, and mechanical properties[J]. Journal ofMaterials Processing Technology, 2020, 281: 116618.

[108] 林研, 司丞, 徐京豫, 等. 選區(qū)激光熔化高強(qiáng)韌鋁合金的異質(zhì)結(jié)構(gòu)調(diào)控及力學(xué)性能[J]. 金屬學(xué)報(bào), 2022, 58(11): 1509-1518.

[109] MING X L, SONG D R, YU A T, et al. Effect of heat treatment on microstructure, mechanical and thermal properties of selective laser melted AlSi7Mg alloy[J]. Journal of Alloys and Compounds,2023, 945: 169278.

[110] AHN S Y, MOON J, CHOI Y T, et al. A precipitation-hardened AlSi10Mg alloy fabricated using selective laser melting[J]. Materials Science and Engineering A, 2022, 844: 143164.

[111] RASHID R, MASOOD S H, RUAN D, et al. Effect of energy per layer on the anisotropy of selective laser melted AlSi12 aluminium alloy[J]. Additive Manufacturing, 2018, 22: 426-439.

[112] 吳皓平. 增材制造在民機(jī)產(chǎn)業(yè)的應(yīng)用[J]. 大飛機(jī), 2023(4): 14-20.

[113] 孫世杰. 英國克蘭菲爾德大學(xué)使用增材制造技術(shù)制作大型金屬結(jié)構(gòu)件[J]. 粉末冶金工業(yè),2017, 27(2): 46.

[114] 張春杰, 齊超琪, 趙凱, 等. 大型航空航天鋁合金承力構(gòu)件增材制造技術(shù)[J]. 電焊機(jī), 2021,51(8): 39-54.

[115] 朱忠良, 趙凱, 郭立杰, 等. 大型金屬構(gòu)件增材制造技術(shù)在航空航天制造中的應(yīng)用及其發(fā)展趨勢[J]. 電焊機(jī), 2020, 50(1): 1-14.

相關(guān)鏈接