1、引言

鈦合金是一種新型輕質金屬材料,具有比強度高、耐腐蝕性強、密度低、生物相容性好、低溫性能好以及疲勞強度高等優良特性,已經被廣泛應用于航空航天、船舶、汽車、兵器、石油能源、冶金、醫療以及日常生活等領域,享有“深海金屬”、“空間金屬”以及“生物金屬”等美譽[1-2]。我國在鈦材料方面的應用快速增加,僅從2015年到2019年間,我國鈦材產量由4.86萬噸增加到了7.53萬噸,增長了55%[3]。

隨著鈦及其合金使用越來越廣泛,鈦合金的機械加工、電火花線切割加工、短電弧銑削加工以及激光加工等加工方式逐步成熟。但是不可避免地發現了一些難題。例如機械加工中,由于鈦合金硬度高和導熱性能差,加劇刀刃磨損并容易造成刀具崩刃,且鈦合金化學親和性大,會在摩擦表面出現粘刀[4-6];在電火花線切割中,出現了切割速度較慢、效率低以及頻繁斷絲等現象[7];在短電弧銑削加工中,電極間容易產生熔融物堆積,若沖刷不及時會出現二次放電或者短路現象,直接影響加工效率、電極損耗和表面質量等[8-9]。在激光加工中,激光與工件無接觸、無“刀具”磨損和無“切削力”作用于工件,具有熱影響區較小、工件熱變形小、激光束易于導向、加工生產效率高等優點[10]。與其他加工方法相比,激光加工鈦合金的優點明顯,具有廣闊的應用前景。

隨著激光加工鈦合金技術應用研究的不斷深入,相關難題逐步涌現。從兩方面對鈦合金和激光加工鈦合金的幾種常用方法及應用,尤其是學者的研究成果進行介紹,分析了各種方法的優點和應用中存在的問題,展望了鈦合金及其加工技術的發展趨勢,對鈦合金激光加工中出現的問題提出了一些對策。

2、鈦合金材料的應用

上世紀中期,美國首次成功研制出一種具有優良特性的實用鈦合金Ti-6AI-4V[11],牌號為TC4。由于突出的優良特性,定義新型鈦合金性能的優劣通常以TC4鈦合金作為參考進行對比。目前,各個領域都在趨向輕量化的方向發展,具有突出輕量化特質的鈦合金材料已經逐步取代了傳統的高強度鋼、鋁和鎂等金屬及其合金材料。下面重點介紹鈦合金在海、陸、空領域中的應用及其研究情況。

2.1鈦合金在海域中應用

在海域中,潛艇一直是海軍裝備的核心。鈦合金因其比強度高、抗腐蝕性和低溫性能好等突出優點,已被應用到魚雷、潛艇以及艦船等產品的制造中。據英國媒體防務報道,我國研發的新型魚雷的彈體由鈦合金材料制成,不僅整體重量大幅減輕,而且最大射程大幅增加。在深潛艇中,應用鈦合金材料的部件主要有耐壓殼體、推進器、管系、閥門以及聲學裝置等,如俄羅斯的“北風之神”級潛水器、中國的“蛟龍”號載人潛水器、美國的Alvin號以及日本的Shinkai6500號等深潛艇都通過鈦合金材料制作耐壓殼體。在艦船中,鈦合金的應用主要集中在美國、日本、俄羅斯以及中國等,主要應用于泵、過濾器、管路、電器元件、緊固件、外殼骨架以及推進系統等部件或者設備中,如美國的核動力航母、前蘇聯的“列寧號”破冰船、日本的民用游船和漁船等[12-14]。

2.2鈦合金在陸域中應用

鈦合金已經在汽車、裝甲、醫用以及日常生活中廣泛應用。在汽車行業中,使用鈦合金生產的零部件有排氣系統中的排氣門組件,發動機中的氣門、曲柄、連桿以及氣門座等,減振系統中的彈簧以及汽車底盤中的制動器卡鉗活塞、外殼以及車檔支架等。如新型雪佛蘭CorvetteZ206汽車中回氣管、保時捷汽車的發動機連桿以及三菱汽車發動機中氣門彈簧座等都使用鈦合金制造[15]。

坦克裝甲車在陸基武器中占有重要的地位,通過利用鈦合金的抗彈性能和工藝性能,替代了傳統裝甲鋼、裝甲鋁合金等裝甲金屬材料,如今裝甲鈦合金不僅具有較強的抗彈性能,還可以抵抗多次彈丸的沖擊[16]。美國已成功將TC4鈦合金用于裝甲板,并取代了部分鋼制部件,俄羅斯的T-35坦克采用了全鈦合金模塊化裝甲,提高了抗擊能力[17]。

在醫療技術領域,基于鈦合金的生物相容性、不易腐蝕以及對人體無害等優良特性,已經在外科、內科、齒科以及手術器械中都有應用。外科用于人體腕關節、膝關節和接骨板等人工替代物,內科中可幫助患有心臟跳動率較低的患者通過植入心臟起搏器確保心臟達到正常心跳次數,齒科中可用于補齒,在手術器械中幫助高負荷手術工作者減輕不必要的重量[18-19]。

此外,鈦合金材料已經出現在民用健康產品市場,鈦鍋取代了以前的鋁鍋和鐵鍋,鈦合金桿取代了實木或不銹鋼制的羽毛球、高爾夫球桿等。

2.3鈦合金在空間領域中的應用

目前,鈦合金航空與航天領域已經得到廣泛的應用,我國在航空工業中的鈦材用量已經達到世界鈦材市場總量的50%以上。如今,鈦合金的用量被作為衡量航空工業發展水平的指標。在航空領域中,鈦合金被用作航空緊固件[20]、發動機結構件[21]以及飛機結構件等。航空緊固件主要包括螺栓、螺釘和鉚釘等。發動機的鈦合金結構件主要包括葉片、機匣、鼓筒以及壓氣機等。飛機結構件主要包括機身蒙皮、起落架部件、梁和尾翼等[22]。當今的美國與俄羅斯在先進戰斗機方面對鈦合金的應用較多[23],美國的F-15戰斗機對鈦合金材料使用率占整個結構重量的26.1%[24],量產的F-22戰斗機使用鈦合金的比重增加到41%,俄羅斯的Su-27戰斗機中鈦合金占整體結構總量的15%[25]。當然,我國也將鈦合金材料應用于戰斗機中,更多的用于民用飛機,商用客機ARJ21用鈦量為4.8%,而C919客機的用鈦量已經達到9.3%[26],比波音777的用鈦量8%還略高。

在航天領域中,主要應用于宇宙飛船的船艙火箭、發動機殼體以及噴嘴導管等[27]。美國、日本、俄羅斯以及我國對鈦合金都有重要的應用,美國的“阿波羅”宇宙飛船中50個壓力容器的用鈦率達到85%,日本的第一顆試驗衛星“大角”號中使用了Ti-2AI-2Mn鈦合金材料,俄羅斯的“暴風雪”號、“金星”號以及“月球”號航天器都使用了鈦合金,我國的運載火箭和神舟飛船都使用了鈦材[28]。

3、鈦合金的激光加工技術

隨著鈦合金應用領域的不斷拓展,對鈦合金加工質量的要求也越來越苛刻,早期鈦材的機械加工已經不能滿足產品的精度和強度要求,激光加工技術的引入滿足了產品的高性能要求。激光通過原子受激輻射發光和共振形成,作為一種新的加工技術,經過六十多年的研究與發展,激光加工技術已經與多個學科相結合,逐步適應多個應用技術領域。現今的激光加工鈦合金技術主要包括激光焊接、激光切割、激光打孔和激光表面處理技術。主要針對激光焊接技術、激光表面處理技術和激光切割技術的應用進行深入論述,并分析激光加工技術中遇到的問題和研究成果。

3.1激光焊接技術

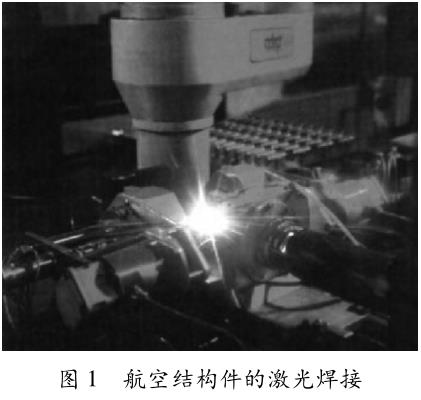

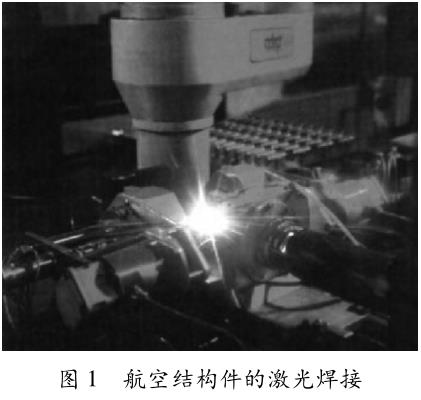

激光焊接具有變形小、無輻射、能量密度高、焊接精度高、焊接效率高、焊接速度快、空間位置轉換靈活、無需真空環境等優點,已經在航空和艦船制造領域中廣泛應用,如飛機蒙皮的拼接、蒙皮與長桁的焊接、機翼與內隔板的焊接以及船艦大型材的焊接等[29-31],航空結構件的激光焊接如圖1所示。

從國內外的研究成果來看,激光焊接主要集中在鈦合金薄板方面,因為在大、中厚度鈦合金焊接中激光的能量轉換率較低,相對吸光率偏低,同時焊接時容易出現咬邊、氣孔、被氧化、脆化以及焊接裂紋等缺陷[32],焊接質量不穩定。

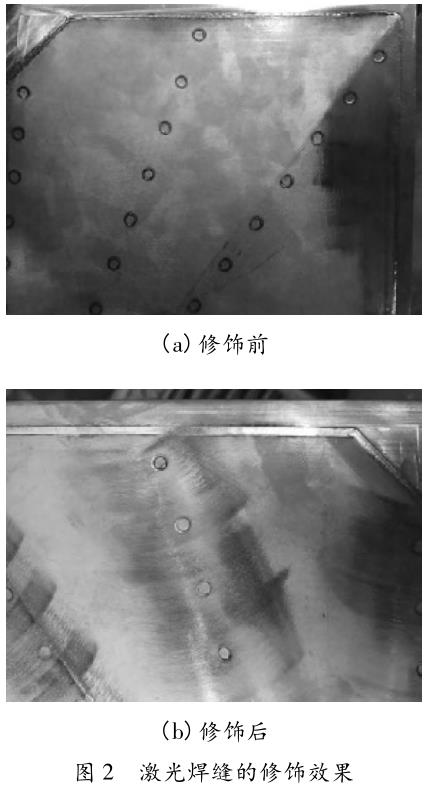

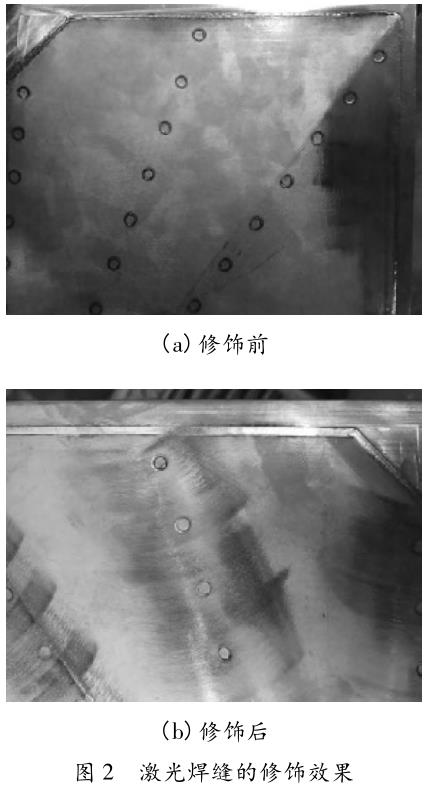

為了消除這些缺陷,李川等人[33]通過對鈦合金蒙皮骨架結構進行焊縫質量優化,研究表明,通過使用惰性氣體保護法防止焊接過程中鈦合金被氧化,同時優化保護氣流量參數可保證高質量的焊縫在焊接過程中不被氧化。對于焊縫咬邊的問題,可利用散焦激光修飾焊的方法和消除,修飾焊前、后的焊縫表面形貌如圖2所示。

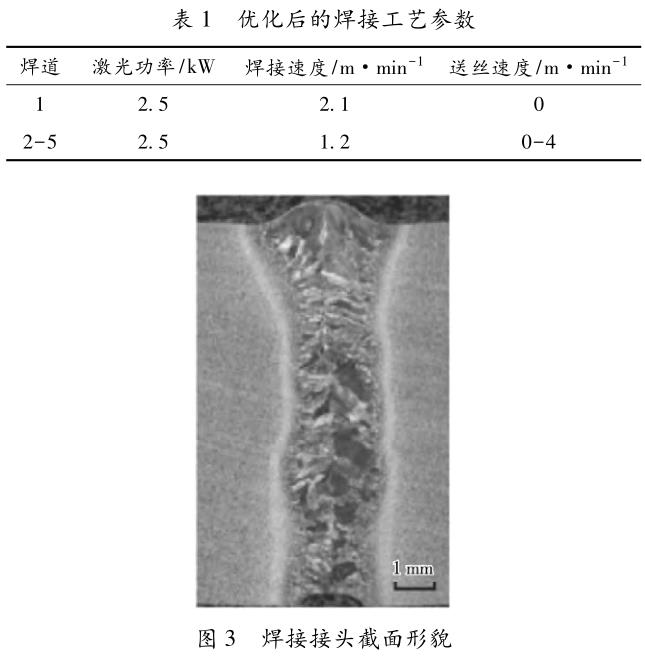

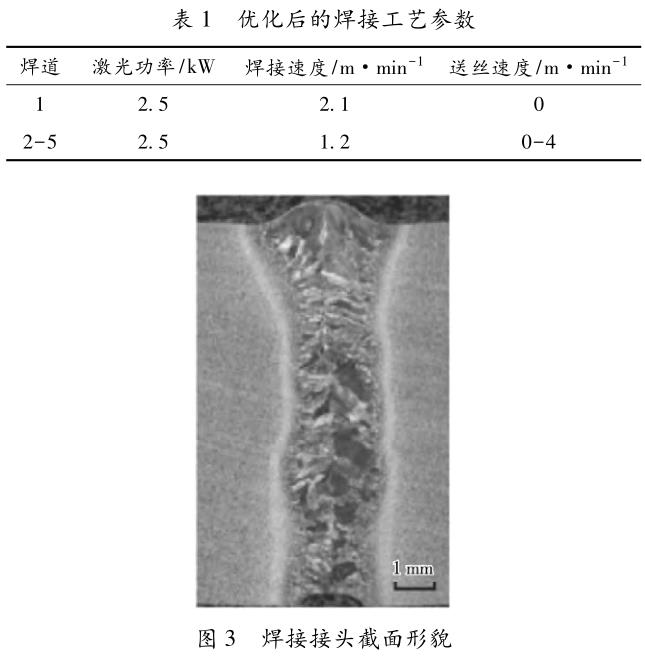

王翔宇等人[34]通過對TC4鈦合金激光窄間隙焊接的第一道激光自熔焊和第二到五道激光填絲焊的工藝參數優化進行研究,結果表明,在最優工藝參數下,TC4鈦合金板材焊縫成形良好,消除了未融合缺陷,有效減小了氣孔,優化后的焊接工藝參數如表1所示,焊接接頭的截面形貌如圖3所示。

趙曉龍等人[35]對厚度2mm的鈦合金TC4板材激光焊接接頭進行性能研究,結果表明,當激光功率在2kW~3.5kW,焊接速度為1.5m/min~8.0m/min,離焦量為±1.5mm時,均可得到良好成形焊縫表面。表面和內部無氣孔等缺陷的高質量焊縫。Li等人[36]采用激光-電弧復合焊接方法(LAMIG)對鈦合金薄板進行實驗研究,結果表明,LAMIG焊接可使焊縫中沒有表面氧化、氣孔、裂紋以及未焊透等缺陷;LAMIG方法通過增加焊絲和增加熱輸入來改善焊縫成形。

3.2激光表面處理技術

3.2.1激光熔覆技術

盡管鈦合金的優點明顯,但是也存在硬度低、耐磨性差、高溫易氧化以及生物活性低等缺點。因此,利用激光熔覆技術可將鈦合金的基體材料優點和增強相關材料的耐磨、耐蝕、抗氧化性能進行有機結合,從而提高鈦合金在各領域中的使用壽命。

激光熔覆是一種新型表面改性技術,可以增強鈦合金的耐磨性能,具有冷卻速度快、瞬間加熱溫度高、熔覆層和基材相容性好、對工件熱影響小、效率高、節省材料、環保等優點[37-38]。主要應用在航空航天的零件的加工中,如制作飛機螺旋槳葉片和發動機渦輪葉片。

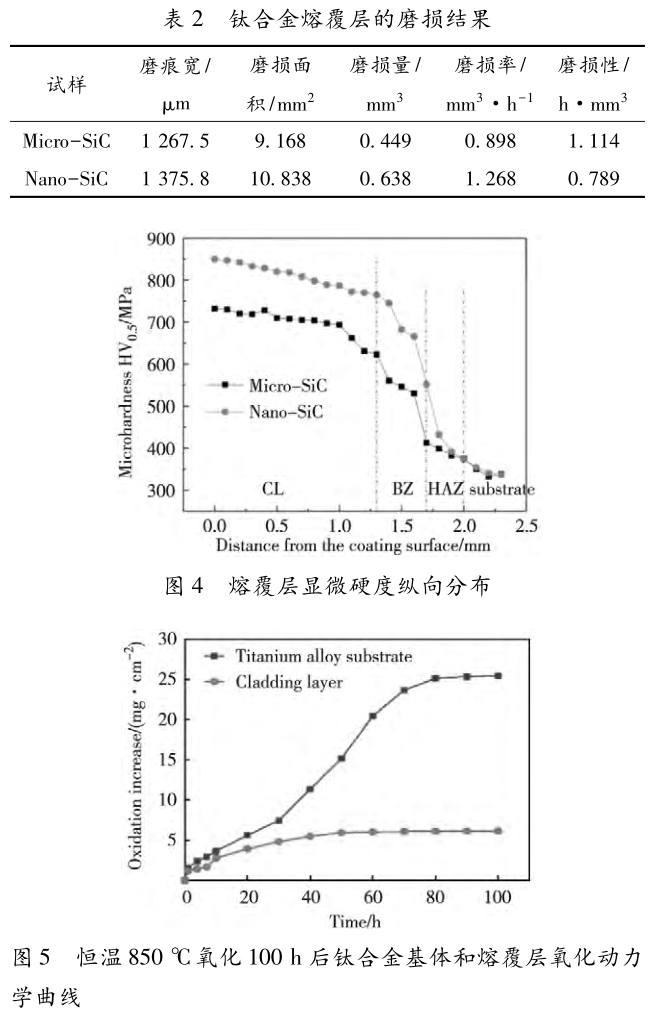

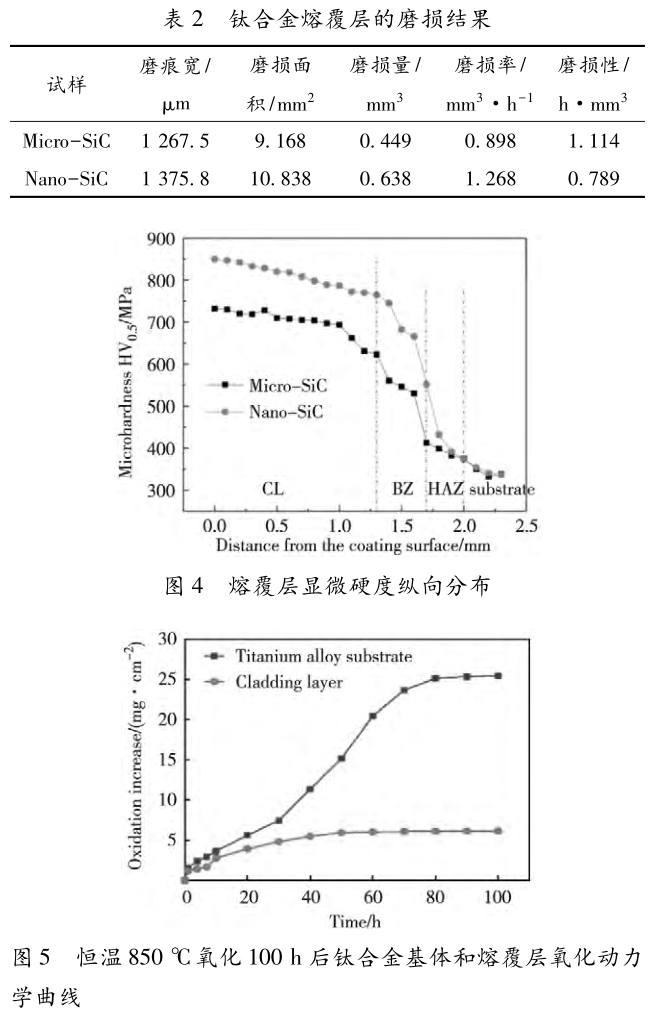

如今,激光熔覆已經得到廣泛研究。孫琳[39]利用激光熔覆技術在鈦合金表面熔覆SiC增強TiNi基復合涂層,并研究了SiC含量和SiC顆粒尺寸對TiNi基復合涂層的組織和性能的影響,結果表明,隨著SiC含量增加耐磨性呈現遞增趨勢,當SiC含量為10wt.%時達到最佳,是鈦合金基體的2.1倍;微米SiC熔覆層表面硬度和耐磨性分別提高到鈦合金基體的2.1倍和2.082倍,納米SiC熔覆層表面硬度和耐磨性分別提高到基體的2.4倍和1.475倍,微米SiC顆粒更有助于提高熔覆層的耐磨性,而納米SiC顆粒更有助于提高熔覆層的硬度值。熔覆層的磨損結果對比如表2所示,熔覆層到鈦合金基體顯微硬度測試結果如圖4所示。

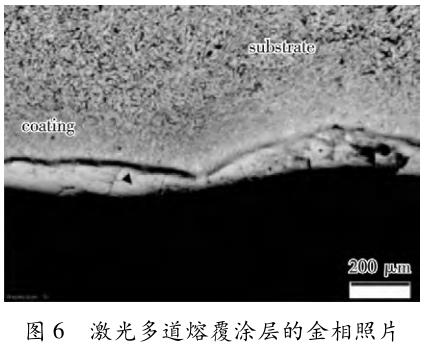

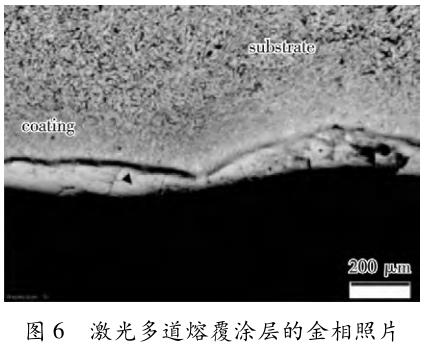

覃鑫等人[40]利用激光熔覆技術在TC4鈦合金表面制備NiCrCoAIY-Cr3C2復合涂層,結果表明,采用合適的激光熔覆工藝參數可制備成形良好,沒有裂紋、氣孔等缺陷的熔覆層;激光熔覆層的高溫抗氧化性能比基本顯著提高,恒溫850℃氧化100h后,激光熔覆層氧化增重6.01mg·cm-2,約為鈦合金基體氧化增重25.10mg·cm-2的24%。基體與熔覆層氧化動力曲線如圖5所示。

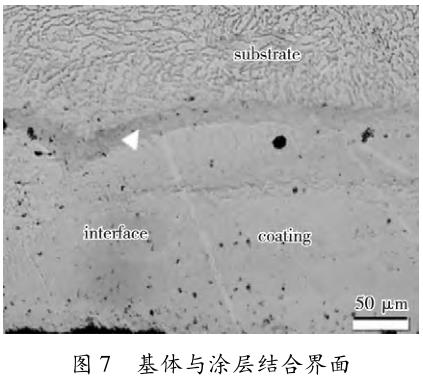

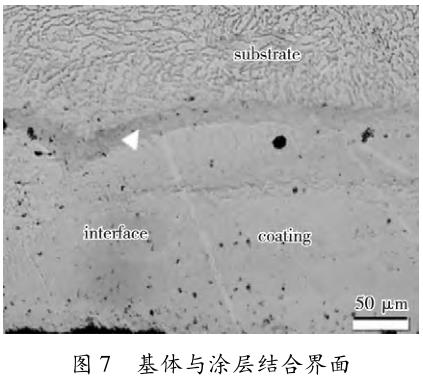

陳歲元等人[41]利用激光熔覆技術,通過涂層成分設計與梯度制備方法在TC4鈦合金基體上制備生物陶瓷梯度涂層并進行研究,結果表明,優化工藝參數后成功制備出與界面冶金結合且無裂紋缺陷的梯度涂層,激光多道熔覆涂層的金相照片如圖6所示,基體與涂層結合界面如圖7所示。對涂層采用鈦成分含量梯度設計,可避免基體與涂層,以及層與層間的材料因熱膨脹系數和彈性模量差異過大而造成界面出現裂紋現象。

Diao等人[42]采用激光熔覆技術在TC2鈦合金表面制備復合涂層并研究其組織和耐腐蝕性,結果表明,涂層的顯微硬度高于鈦合金,激光熔覆層最大硬度達到1100HV,比基材高出3倍以上。通過測量基體材料和處理樣品在氯化鈉水溶液中的腐蝕性,結果顯示激光熔覆的試樣的腐蝕性能明顯優于基體。

3.2.2激光沖擊強化技術

激光沖擊強化技術是利用激光沖擊波對材料表面進行改性,使得在材料表面產生殘余應力,從而提高材料的抗疲勞、硬度、疲勞壽命等性能。目前,在航空制造業中激光沖擊強化技術應用和批量生產逐步走向成熟,主要應用包括飛機機身、發動機葉片、機匣以及導管等焊接部件;現今美國不僅將該技術應用到戰機上,還應用到軍機和民用生產線[43-44]。相對于傳統的強化技術,激光沖擊強化的優勢尤為明顯,激光能夠精確控制和定位,可調光斑形狀和大小適合應力集中的焊縫、小孔以及溝槽部位的處理,可控工藝參數且無熱損傷,不改變表面光潔度。

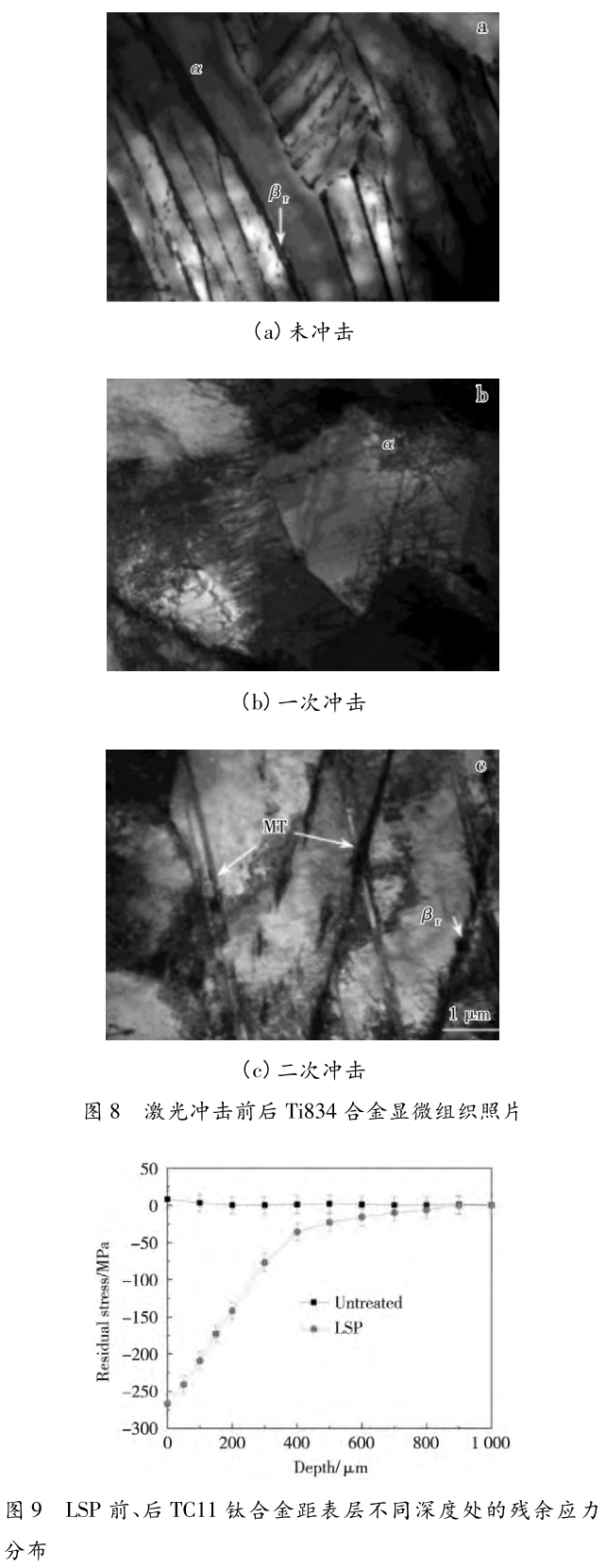

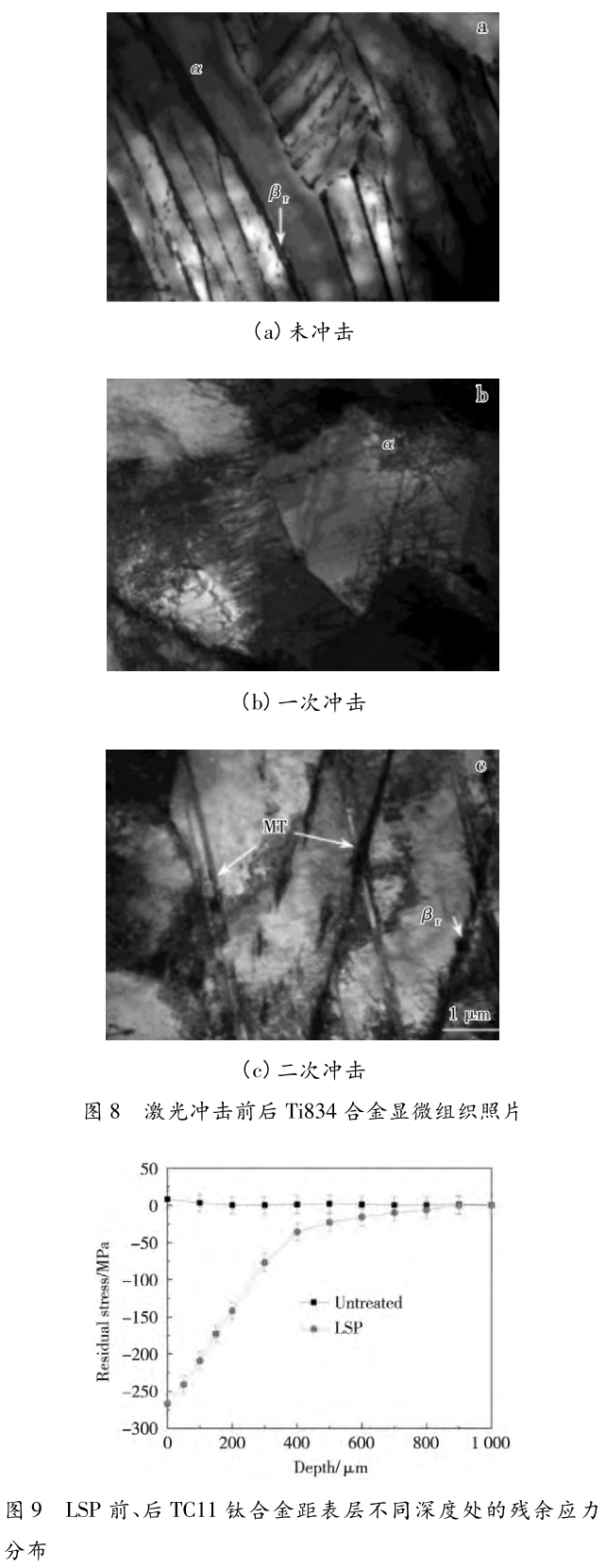

在激光沖擊強化鈦合金方面的研究包括,昝垚旭等人[45]利用激光沖擊強化技術,對Ti834合金的殘余應力和顯微組織進行研究,結果表明,鈦合金激光沖擊處理后的表面粗糙度、顯微硬度以及殘余應力均隨著激光沖擊次數增加而增大,第1次和第2次沖擊后形成的強化層深度分別為170μm和265μm;激光沖擊強化材料表層殘留具有高的壓應力場,且壓應力峰值均在次表層,分別為-369MPa和-511MPa;在沖擊波誘導形成塑性變形層中有大量位錯纏結現象,鈦合金表層位錯密度增加和形變孿晶形成可提升材料性能,激光沖擊前后Ti834合金顯微組織照片如圖8所示。

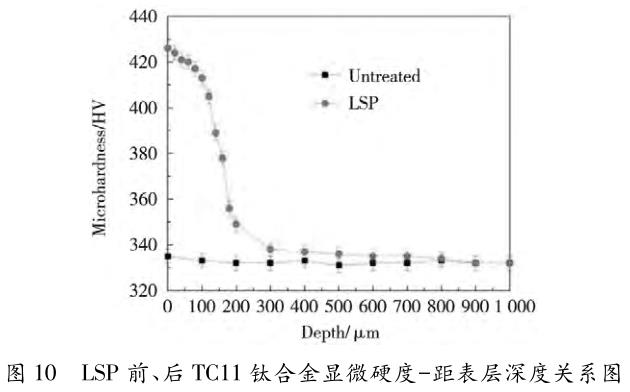

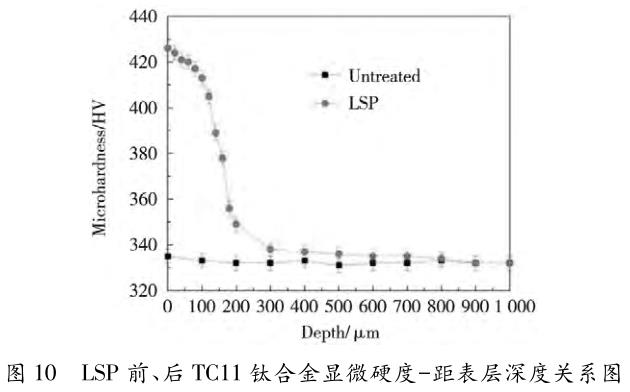

陳正閣等人[46]對片層TC11鈦合金進行激光沖擊強化后的性能影響研究,結果表明,在激光沖擊強化后鈦合金表層存在最大殘余應力和顯微硬度值,且隨著距表層距離的增大,相應的數值均呈現逐漸減小的趨勢,激光沖擊強化前、后TC11鈦合金距表層不同深度的殘余應力分布如圖9所示,顯微硬度-距表層深度的關系如圖10所示。

鄧維維[47]采用不同沖擊面積對層疊加的方式,對TC4雙相鈦合金表面誘導梯度結構進行激光沖擊強化技術研究,結果表明,隨著沖擊層數的增加,材料表層的疲勞性能有所提高。利用不同面積多層疊加沖擊比相同面積多層疊加沖擊的方式更有效,既能提高材料疲勞強度,又可以定向控制裂紋萌生的位置。

3.3激光切割技術

激光切割技術是利用聚焦的高功率密度激光束照射到工件表面上,使得被照射的材料迅速熔化、汽化、達到燃點并形成孔洞,然后借助輔助氣體吹除熔融物質并隨著光束與工件作相對運動最終使其形成切縫[48]。該技術具有切割速度快、切縫小、加工后變形小以及可切割復雜難加工工件等優點,主要用于航空發動機和飛機蒙皮,如航空發動機進氣道、尾氣噴口以及機身蒙皮切割。

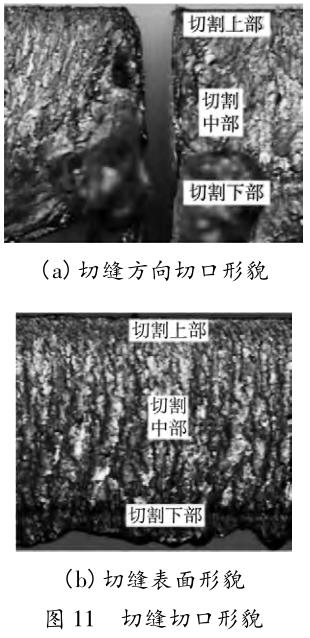

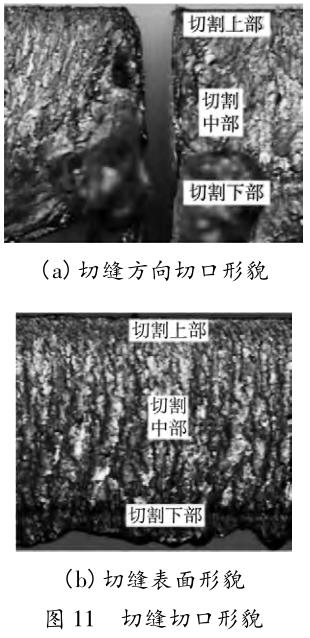

研究人員對激光切割技術的研究主要集中在切割溫度場的模擬仿真、微觀組織、切割質量工藝優化、力學性能等。吳睿等人[49]利用激光切割技術,對TA15鈦合金進行熱影響區組織與性能研究,結果表明,熱影響區由熔化區和非熔化區兩部分組成,且由非熔化區向熔化區逐漸變大;顯微硬度從熱影響區到基體呈下降趨勢,且板材的熱影響區深度上表面小于下表面。熱影響區對鈦合金板材的拉伸性能有一定的影響,因為有熱影響區板材的屈服強度和抗拉強度低于無熱影響區的板材。侯紅玲等人[50]通過對TC4鈦合金分別進行激光打孔與切割的模擬與試驗研究,結果表明,在模擬中,使用1kW功率對1.2mm板材進行激光打孔,用時最短為0.12s,且孔徑比切縫寬,隨著切割速度變慢,板材吸收熱量越多,越容易切透,但切縫變寬;在試驗中,使用空氣作為輔助氣體時激光難以切透鈦合金板材,而使用氮氣作為輔助氣體時可切透板材,切割質量良好,且起始孔徑為切縫寬度的1.35倍,切縫形貌如圖11所示。

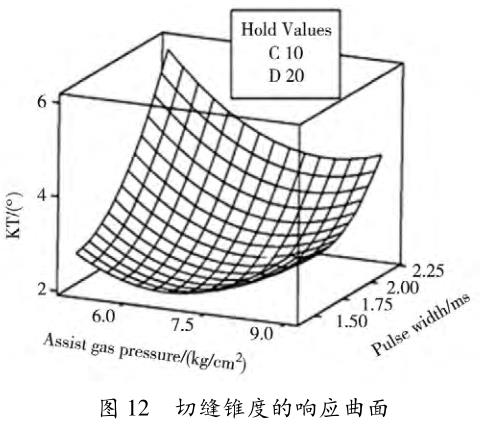

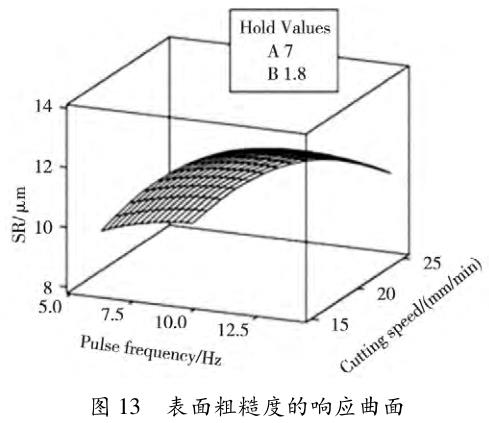

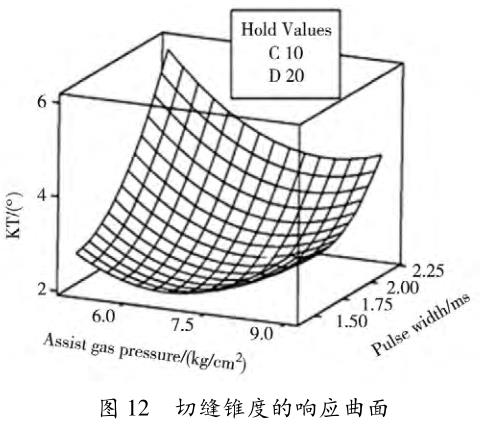

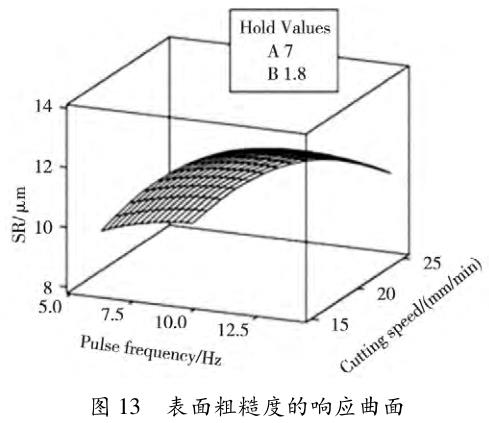

顧俊等人[51]研究分析了激光切割對TC4鈦合金熱影響區和性能影響。結果表明,熱影響區的深度越深,拉伸性能越差。不論試樣有無熱影響區,斷口的形貌都屬于塑性斷裂。Pandey等人[52]采用實驗設計和遺傳算法相結合的方法對鈦合金板材進行激光切割參數優化,以切縫錐度和表面粗糙度作為響應指標,發現表面粗糙度的最主要影響因素是脈沖頻率,其次是切削速度,而切縫錐度的重要因素是脈沖寬度和輔助氣體壓力;在最優切割參數組合下測得切口錐度值和表面粗糙度值分別提高19.16%和17.32%,切縫錐度的響應曲線如圖12所示,表面粗糙度的響應曲線如圖13所示。

Singh等人[53]利用田口方法對鈦合金板材進行激光切割參數優化,以輔助氣壓、脈沖寬度、頻率和切割速度作為影響因子,切縫寬度和切口偏差作為響應指標,建立二次回歸模型,并進行分析、參數優化及指標預測,最終通過試驗驗證了最優參數組合的合理性。

4、結語

雖然鈦合金材料和激光加工技術已經在某些領域中得到了廣泛的應用,但仍存在一些問題。盡管鈦合金是一種高性能材料,但因成本較高,依舊不能普及到各個領域,因此,降低鈦合金成本是以后的發展趨勢之一。其中鈦合金材料中具有昂貴的Nb、Mo以及V等元素,可用其性能近的Fe元素替代這些昂貴的元素,也可使用近凈成形技術降低成本。

如今,在航空領域鈦合金仍不能完全滿足高性能的要求,研究更高性能的鈦合金材料也必將是一種趨勢。

在激光加工鈦合金技術方面,從提高鈦合金加工表面質量方面的研究居多,關于焊接、熔覆以及沖擊強化等表面產生裂紋問題研究顯示:激光焊接時,可采用激光電弧復合焊接方法消除焊縫表面氣孔和裂紋等問題;激光熔覆時,可利用激光重熔處理進行二次熔覆,排除第一次熔覆時所產生的雜質并消除裂紋源,或在配置熔覆粉末時,加入適量的稀土元素細化熔覆層組織并改善其韌性,降低裂紋率;對于激光沖擊強化時,利用不同面積多層疊加沖擊的方法,提高沖擊強化后材料表層的疲勞性能,并定向控制裂紋萌生的位置;對于激光切割時,通過優化算法進行多目標工藝參數優化提高切割質量,推薦優化算法有遺傳算法、響應面法、粒子群算法以及田口方法等。

參考文獻

[1] 張新,劉鴻羽,車昶,等.鈦合金低成本成形技術研究進展[J].鑄造,2021,70(10):1141-1148.

[2] Biffi C A,Lecis N,Previtali B,et al. Fiber laser micro-drilling of titanium and its effect on material micro-structure [J]. International Journal of Advanced Manufacturing Tech-nology,2011,54(1-4):149-160.

[3] 趙永慶,葛鵬,辛社偉.近五年鈦合金材料研發進展[J].中國材料進展,2020,39(Z1):527-534+557-558.

[4] 岳鋒,杜劭峰,張建強,等.鈦合金材料高效切削工藝性能研究[J].國防制造技術,2019(01):16-21.

[5] 張艷艷,秦永康.高速切削加工鈦合金的刀具材料探討[J].南方農機,2019,50(03):35-37.

[6] Chua G,Yuan A,Pramanik A K,et al. Drilling of titanium alloy (Ti6Al4V) - a review[J]. Machining Science and Technology,2021,(5):29-33.

[7] 徐佩,王亞東. 支板大厚度鈦合金異型孔線切割工藝研究[C]/ /第 17 屆全國特種加工學術會議論文集 ( 上冊),2017:393-400.

[8] Murray J,Zdebski D,Clare A T.Workpiece debris deposition on tool electrodes and secondary discharge phenomena in micro-EDM[J].Journal of Materials Processing Technolo-gy,2012,212(7):1537-1547.

[9] 張立,胡國玉,周建平,等.不同非電參數對短電弧銑削鈦合金 TC4 加工性能影響研究[J].制造技術與機床,2020(11):89-95.

[10] 顧俊,劉釗鵬,徐友鈞,等.鈦合金及其激光加工技術在航空制造中的應用[J].應用激光,2020,40(03):547-555.

[11] 訾群.鈦合金研究新進展及應用現狀[J].鈦工業進展,2008,4(02):23-27.

[12] 趙英杰,宋淵明,羅錦潔.鈦合金防腐材料在艦船推進系統的關鍵零部件上的應用[J].艦船科學技術,2017,39(12):185-186+194.

[13] 江洪,陳亞楊.鈦合金在艦船上的研究及應用進展[J].新材料產業,2018,4(12):11-14.

[14] 錢江,王怡,李瑤.鈦及鈦合金在國外艦船上的應用[J].艦船科學技術,2016,38(11):1-6+19.

[15] 陳政龍,楊曉.鈦合金在現代汽車工業中的應用[J].汽車工藝師,2017,4(09):46-47.

[16] 鄭超,朱秀榮,王軍,等.裝甲鈦合金的研究與應用現狀[J].鈦工業進展,2020,37(04):41-48.

[17] 郝芳,辛社偉,毛友川,等.鈦合金在裝甲領域的應用綜述[J].材料導報,2020,34(S1):293-296+327.

[18] 于振濤,余森,程軍,等.新型醫用鈦合金材料的研發和應用現狀[J].金屬學報,2017,53(10):1238-1264.

[19] 費有靜.鈦及鈦合金材料的應用分析[J].新材料產業,2017,4(03):15-18.

[20] 董瑞峰,李金山,唐斌,等.航空緊固件用鈦合金材料發展現狀[J].航空制造技術,2018,61(04):86-91.

[21] 蔡建明,弭光寶,高帆,等.航空發動機用先進高溫鈦合金材料技術研究與發展[J].材料工程,2016,44(08):1-10.

[22] 李毅,趙永慶,曾衛東. 航空鈦合金的應用及發展趨勢[J].材料導報,2020,34(S1):280-282.

[23] 劉志成,張利軍,薛祥義.關于先進戰斗機結構制造用鈦概述[J].航空制造技術,2017,(06):76-83.

[24] 黃旭,朱知壽,王紅紅.先進航空鈦合金材料與應用[M].北京:國防工業出版社,2012.

[25] 孫聰,王向明.現代戰斗機機體結構特征分析[M].北京:航空工業出版社,2007.

[26] 呂冬蘭.鈦合金在民用飛機上的應用及發展趨勢[J].世界有色金屬,2018,(05):230-231.

[27] 劉世鋒,宋璽,薛彤,等.鈦合金及鈦基復合材料在航空航天的應用和發展[J].航空材料學報,2020,40(03):77-94.

[28] 鄒武裝.鈦及鈦合金在航天工業的應用及展望[J].中國有色金屬,2016,(01):70-71.

[29] 李琳.激光焊在航空制造領域的應用現狀研究[J].焊接技術,2020,49(03):1-4.

[30] 趙偉,曲伸,楊爍,等.激光焊接技術在航空制造及修理中的應用[J].金屬加工(熱加工),2019,(02):5-8.

[31] 禹杭,李瑞峰,劉鴻彥,等.艦船用輕合金結構激光焊接研究[J].艦船科學技術,2020,42(05):47-51.

[32] 陳鳳林,葛可可,侯春明. 艦船用鈦合金焊接技術進展[J].電焊機,2019,49(08):60-65.

[33] 李川,魏永勝,張文才.TC4 鈦合金蒙皮骨架結構焊接技術研究[J].航空精密制造技術,2020,56(03):35-39.

[34] 王翔宇,鞏水利,楊璟,等.TC4 鈦合金激光窄間隙焊接工藝與組織特征研究[J].航空制造技術,2016,(Z2):104-107.

[35] 趙曉龍,王彬,鞏水利,等.2.0 mm 厚 TC4 鈦合金激光焊接接頭組織與力學性能研究[J].熱加工工藝,2017,46(09):209-211.

[36] Li R,Li Z,Zhu Y,et al.A comparative study of laser beam welding and laser-MIG hybrid welding of Ti-Al-Zr-Fe ti-tanium alloy[J].Materials Science & Engineering A,2011,528(3):1138-1142.

[37] 劉家奇,宋明磊,陳傳忠,等.鈦合金表面激光熔覆技術的研究進展[J].金屬熱處理,2019,44(05):87-96.

[38] 譚金花,孫榮祿,牛偉,等.TC4 合金激光熔覆材料的研究現狀[J].材料導報,2020,34(15):15132-15137.

[39] 孫琳.鈦合金表面激光熔覆 SiC 增強 TiNi 基復合涂層組織與性能的研究[D].大連:大連理工大學,2018.

[40] 覃 鑫,祁 文 軍,左 小 剛. TC4 鈦 合 金 表 面 激 光 熔 覆NiCrCoAlY-Cr3C2 復合涂層的摩擦和高溫抗氧化性能[J].材料工程,2021,49(12):107-114.

[41] 陳歲元,呂一格,劉臘梅,等.鈦合金表面激光制備生物陶瓷梯度涂層研究[J].應用激光,2014,34(06):487-493.

[42] Diao Y,Zhang K.Microstructure and corrosion resistance of TC2 Ti alloy by laser cladding with Ti/TiC/TiB2 powders [J].Applied Surface Science,2015,352(15):163-168.

[43] 趙恒章,侯紅苗,賈蔚菊,等.鈦合金激光沖擊強化技術的研究與應用[J].鈦工業進展,2016,33(04):7-11.

[44] 聶祥樊,李應紅,何衛鋒,等.航空發動機部件激光沖擊強化研究進展與展望[J].機械工程學報,2021,57(16):293-305.

[45] 昝垚旭,賈蔚菊,趙恒章,等.激光沖擊對 Ti834 合金殘余應力及顯微組織的影響[J]. 稀 有 金 屬 材 料 與 工 程,2019,48(11):3535-3540.

[46] 陳正閣,武永麗,薛全喜,等.激光沖擊強化對片層 TC11鈦合金組織和性能的影響[J/OL].表面技術:1-10[2022-01-08].

[47] 鄧維維.激光沖擊波誘導 TC4 鈦合金表面梯度結構及抗疲勞性能研究[D].江蘇:江蘇大學,2018.

[48] 葉建斌,戴春祥.激光切割技術[M].上海:上海科學技術出版社,2012.

[49] 吳睿,張曉清,宋體杰,等.TA15 鈦合金激光切割熱影響區的組織與性能研究[J].熱加工工藝,2018,47(13):75-78.

[50] 侯紅玲,吳辰,呂瑞虎,等.TC4 鈦合金激光打孔及切割工藝研究[J].應用激光,2019,39(04):614-620.

[51] 顧俊,劉釗鵬,徐友鈞,等.TC4 鈦合金激光切割熱影響區及性能研究[J].應用激光,2020,40(01):97-102.

[52] Pandey A K,Dubey A K.Simultaneous optimization of multi-ple quality characteristics in laser cutting of titanium alloy sheet[J].Optics & Laser- Technology,2012,44(6):1858-1865.

[53] Singh T,Pandey A K. Parametric Optimization in the Laser Cutting of Titanium Alloy Sheet (Grade-II) [M]. Germa-ny:Springer,2021.

相關鏈接