3D打印是一種采用數(shù)字驅(qū)動方式將材料逐層堆積成型的先進制造技術(shù)。近30年來,3D打印(增材制造)技術(shù)已成為中國制造業(yè)創(chuàng)新、重點行業(yè)轉(zhuǎn)型升級的重大共性需求技術(shù)。在生物醫(yī)用領(lǐng)域,鈦合金是最常用的植入金屬之一,與其他金屬材料如不銹鋼和鈷鉻合金相比,具有高強度、強耐腐蝕性、低模量以及良好的生物相容性等多種優(yōu)異性能[1-4]。臨床上骨科、牙科病人的病患體質(zhì)往往具有很強的個性化及復(fù)雜性,3D打印能夠打印出高度定制型的復(fù)雜三維植入物[5-6],能在最大程度上減輕病人疼痛,實現(xiàn)改善他們生活質(zhì)量的目的[7-8]。對于3D打印技術(shù)而言,金屬粉末的理化特性不僅決定了用于加工成品單元操作的選擇,而且直接決定著能否打印出具有優(yōu)良性能的植入物。因此,研究面向3D打印用鈦合金粉末的不同制備方法尤為重要,也是打印出長效性種植體的關(guān)鍵[9]。目前,常用的3D打印鈦合金粉末的制備方法主要有氣體霧化法、等離子旋轉(zhuǎn)電極法及等離子體霧化法等[10-11]。本文主要從工作原理、工藝特點對上述制備方法進行介紹,為臨床上開發(fā)出性能優(yōu)異的醫(yī)用鈦合金種植體提供思路。

1、鈦合金粉末制備方法

在生物醫(yī)療方面,3D打印的植入物或修復(fù)體通常伴隨患者較長時間,對打印體的粉末提出了很高的要求,包括球形度高、粒徑窄、流動性好、不規(guī)則顆粒和衛(wèi)星顆粒比例少等[12]。球形鈦粉的關(guān)鍵特性包括粒徑、流動性、氧含量等。粒徑分布的要求因應(yīng)用而異,如選擇性激光熔化(SLM)要求粒徑分布為20~45μm,電子束熔化(EBM)要求粒徑分布為45~106μm[13]。目前眾多制造方法均是在保證顆粒尺寸足夠小的前提下,努力提高細粉(<45μm)的產(chǎn)量,降低原料成本。本文主要介紹了適用于生物醫(yī)學(xué)方面的主流制粉方法,包括氣體霧化法、等離子旋轉(zhuǎn)電極法、等離子體霧化法等。

1.1 氣體霧化法

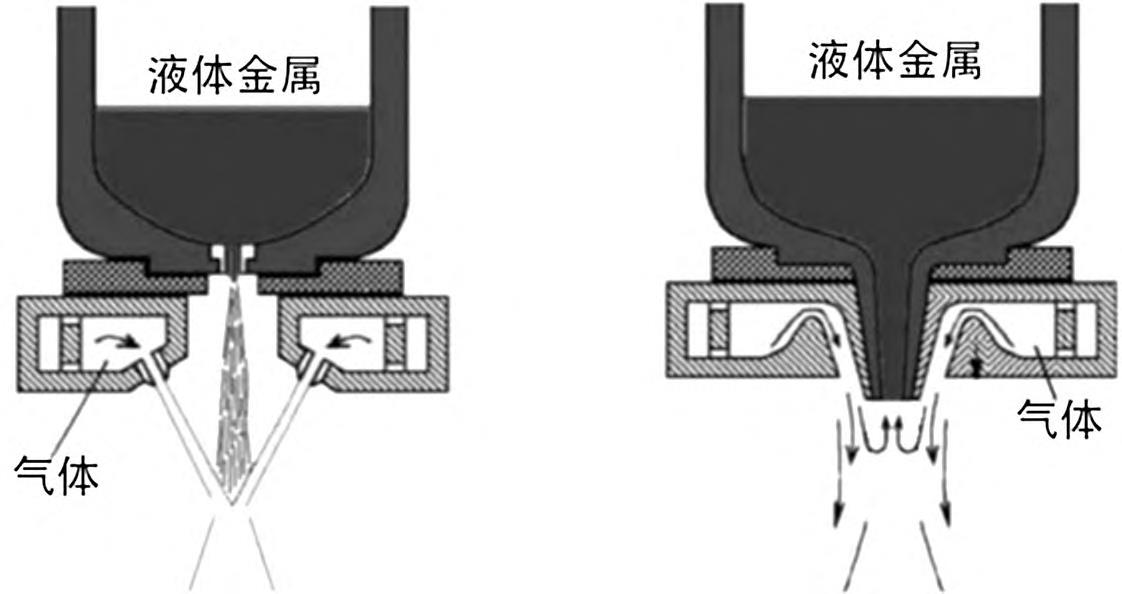

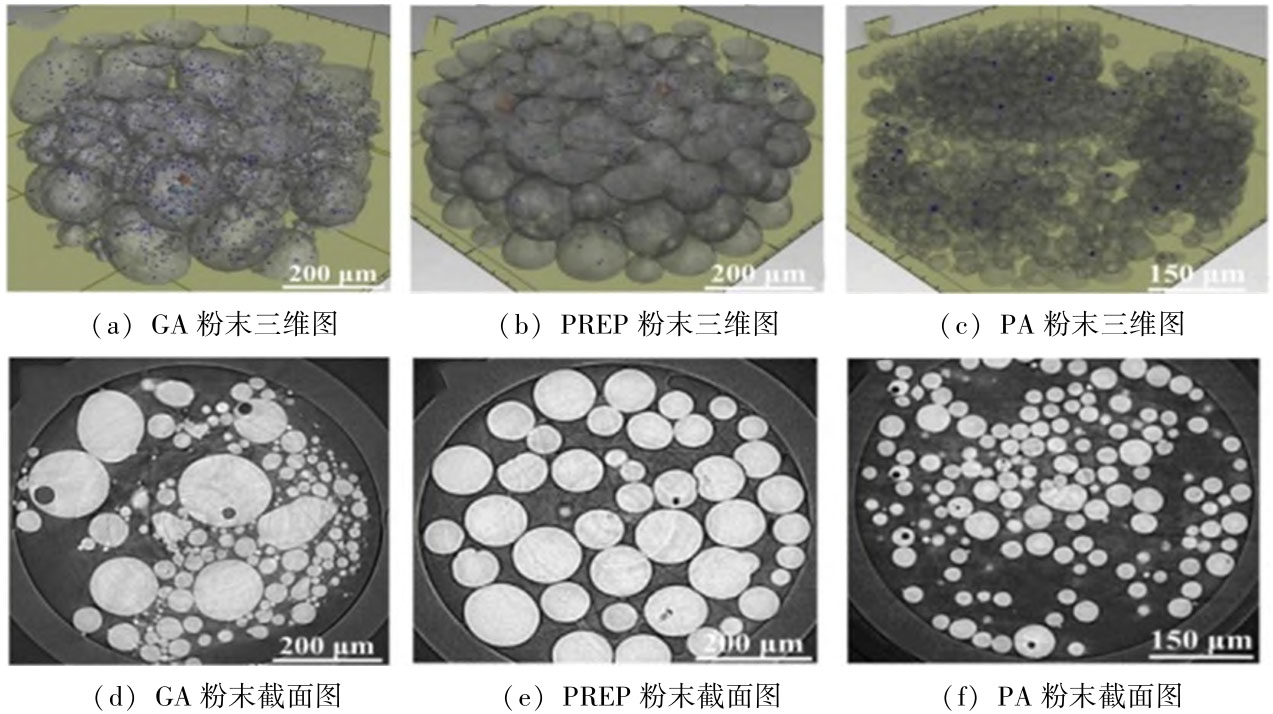

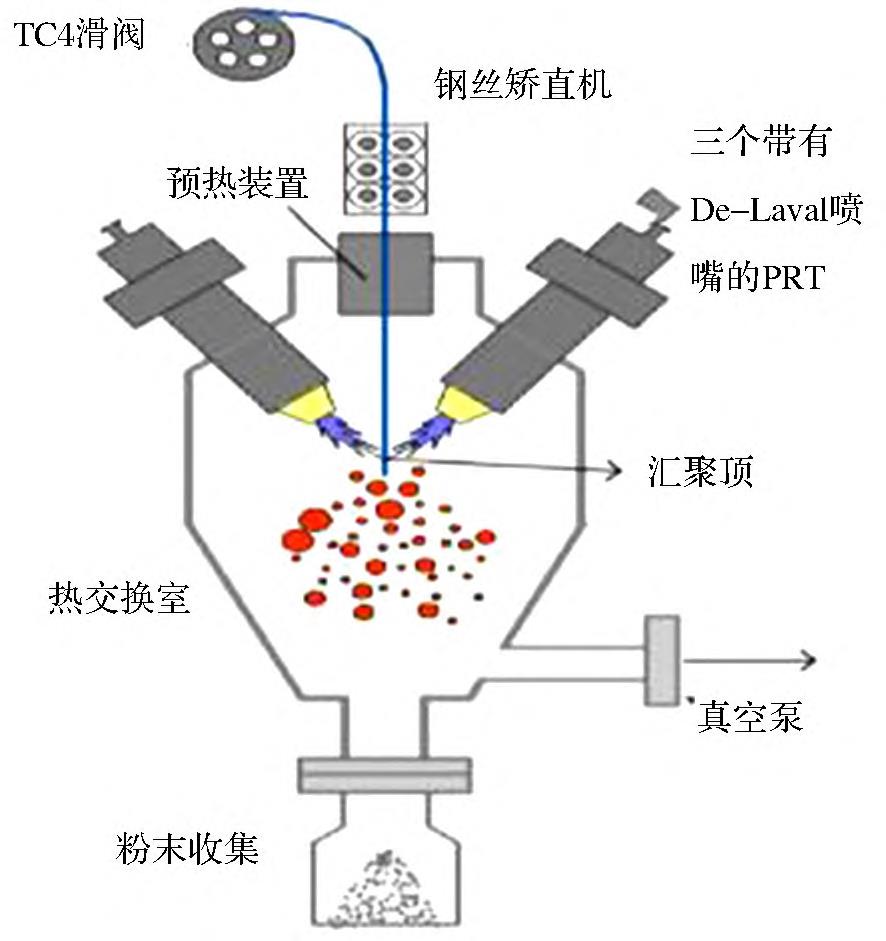

氣體霧化法(GAsatomization,GA)技術(shù)是目前應(yīng)用最廣泛的生產(chǎn)微細球形金屬粉末的方法[14],原理是金屬熔體被高速氣流粉碎形成液態(tài)金屬流,即高速氣體的動能在液態(tài)金屬被粉碎成小液滴時轉(zhuǎn)化為液態(tài)金屬的表面能,導(dǎo)致形成錐形兩相噴霧射流。如果金屬液體相較大,它們還會在飛行中破碎成更小的碎片。最常使用的兩種噴嘴系統(tǒng)是自由落體式和緊密耦合式(如圖1所示),兩者都是圓形的液體射流,液體射流通過圍繞在液體射流周圍的高速霧化氣流實現(xiàn)。在自由落體霧化器中,氣體出口與熔體噴嘴出口之間保持10~30cm的距離,當氣體流動較大導(dǎo)致動能損失的時候,氣體與熔體相互作用形成不同的球形顆粒并凝固[10],通常產(chǎn)生相對較粗的粉末[14]。在緊密耦合的配置中,氣體和熔體之間的相互作用點與熔體管尖端之間的距離相對較近,能很好地利用單個氣體流混合、發(fā)散和失去動量之前的氣體動能,產(chǎn)生非常細的粉末,這主要得益于氣體和熔體流的接近有利于能量轉(zhuǎn)移,但由于氣體高速的冷卻效果,熔體輸送管偶爾會凍結(jié),導(dǎo)致管道堵塞[15]。盡管氣體霧化法是一項非常常用的制備工藝[16-17],能夠制備各種金屬粉末,但仍存在一些問題。霧化室內(nèi)氣體的循環(huán),細顆粒被回流,與部分熔融的顆粒碰撞,容易形成衛(wèi)星顆粒[18](如圖1所示);另外,用于霧化的高壓氣體可能被困在液態(tài)金屬中,而液態(tài)金屬將繼續(xù)成為粉末中的氣孔或氣泡,這些都可能對打印出的鈦合金植入器件產(chǎn)生負面影響[19]。

圖 1 氣體霧化噴霧器示意圖

1.2 等離子旋轉(zhuǎn)電極法

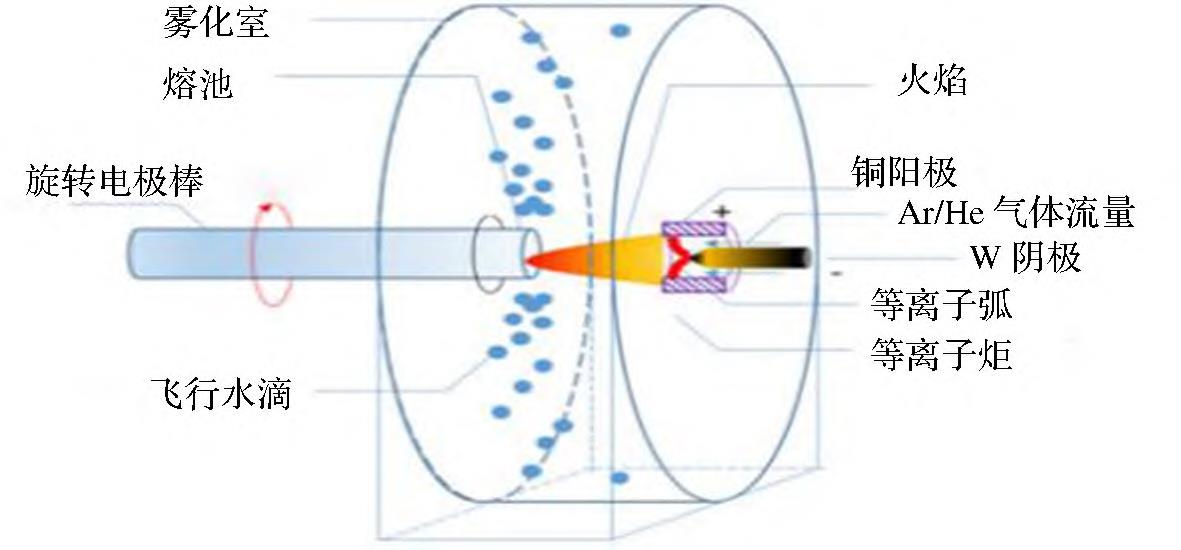

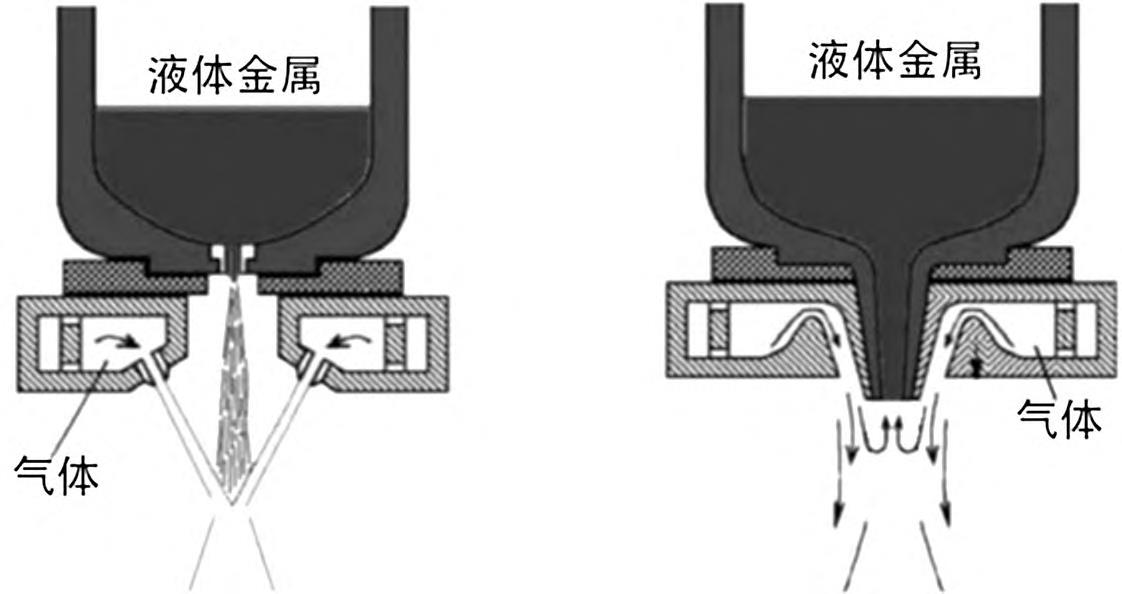

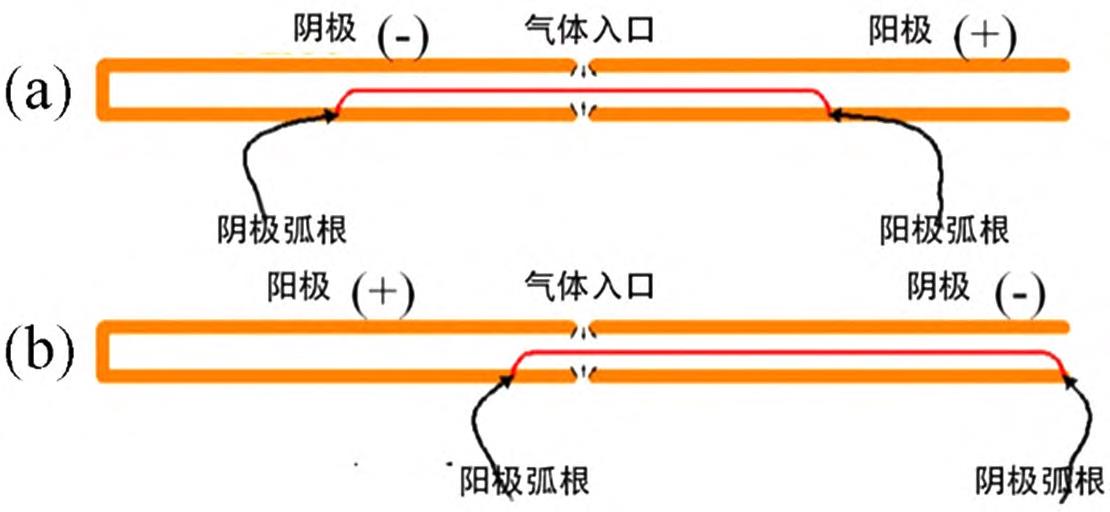

等離子旋轉(zhuǎn)電極法(Plasmarotatingelectrodeprocess,PREP)是一種適合于制備增材制造各種金屬粉體的方法。PREP所制造出的粉末具有較高的冷卻和凝固速度抗斷裂性、耐腐蝕性和生物相容性,在生物醫(yī)用方面是更好的選擇[20]。一種典型的非轉(zhuǎn)移弧PREP霧化器的原理圖如圖2所示,霧化室充滿Ar/He混合氣體,旋轉(zhuǎn)棒在火炬內(nèi)等離子弧加熱的高溫氣體中熔化,在高速角速度離心力作用下擺動,形成液滴后迅速冷卻成球形粒子[21]。

圖 2 等離子旋轉(zhuǎn)電極霧化器結(jié)構(gòu)圖 [21]

PREP粉末質(zhì)量始終與轉(zhuǎn)速、電極棒直徑、熔煉速度和合金本身的物理性能有直接關(guān)系。該方法形成衛(wèi)星粉的概率很低,過程可簡單概述為熔液金屬液滴在惰性氣體下從電極棒邊緣噴射并成為顆粒,但在金屬液滴飛行的過程中,可能會發(fā)生兩個金屬液滴或顆粒的碰撞。因此,要想提高粉末的可靠性,需要將惰性氣體的流速、轉(zhuǎn)速及電極直徑保持在一個合適的工藝參數(shù)[22-23]。

1.3 等離子體霧化法

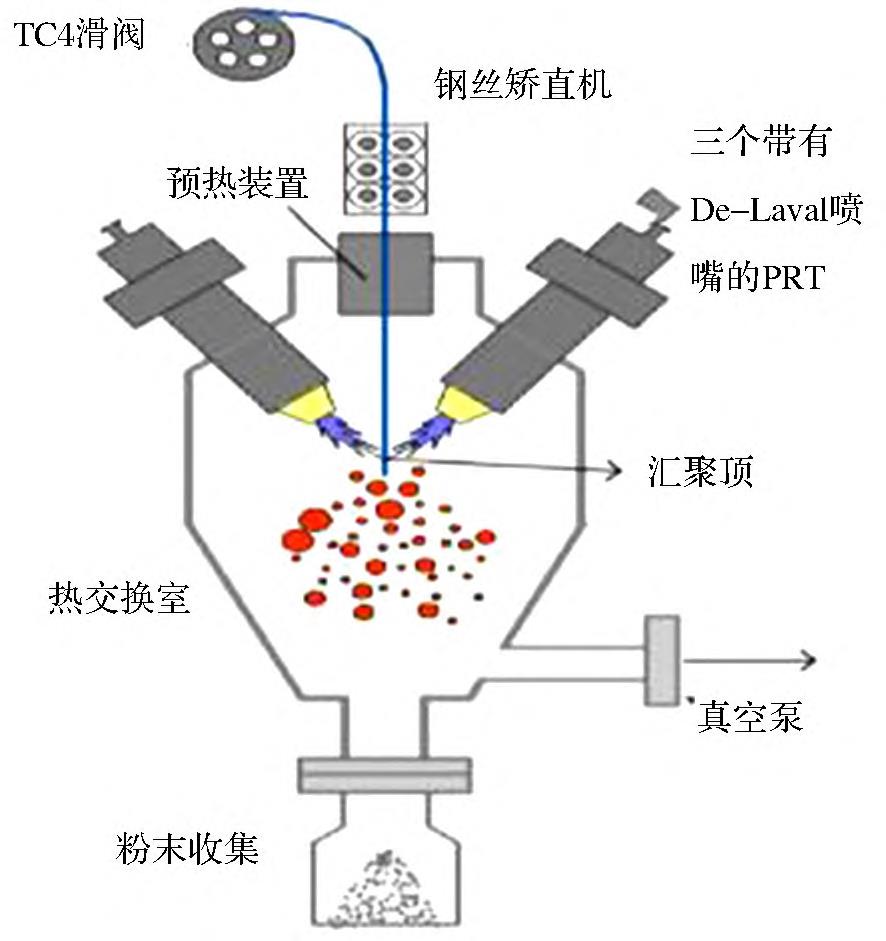

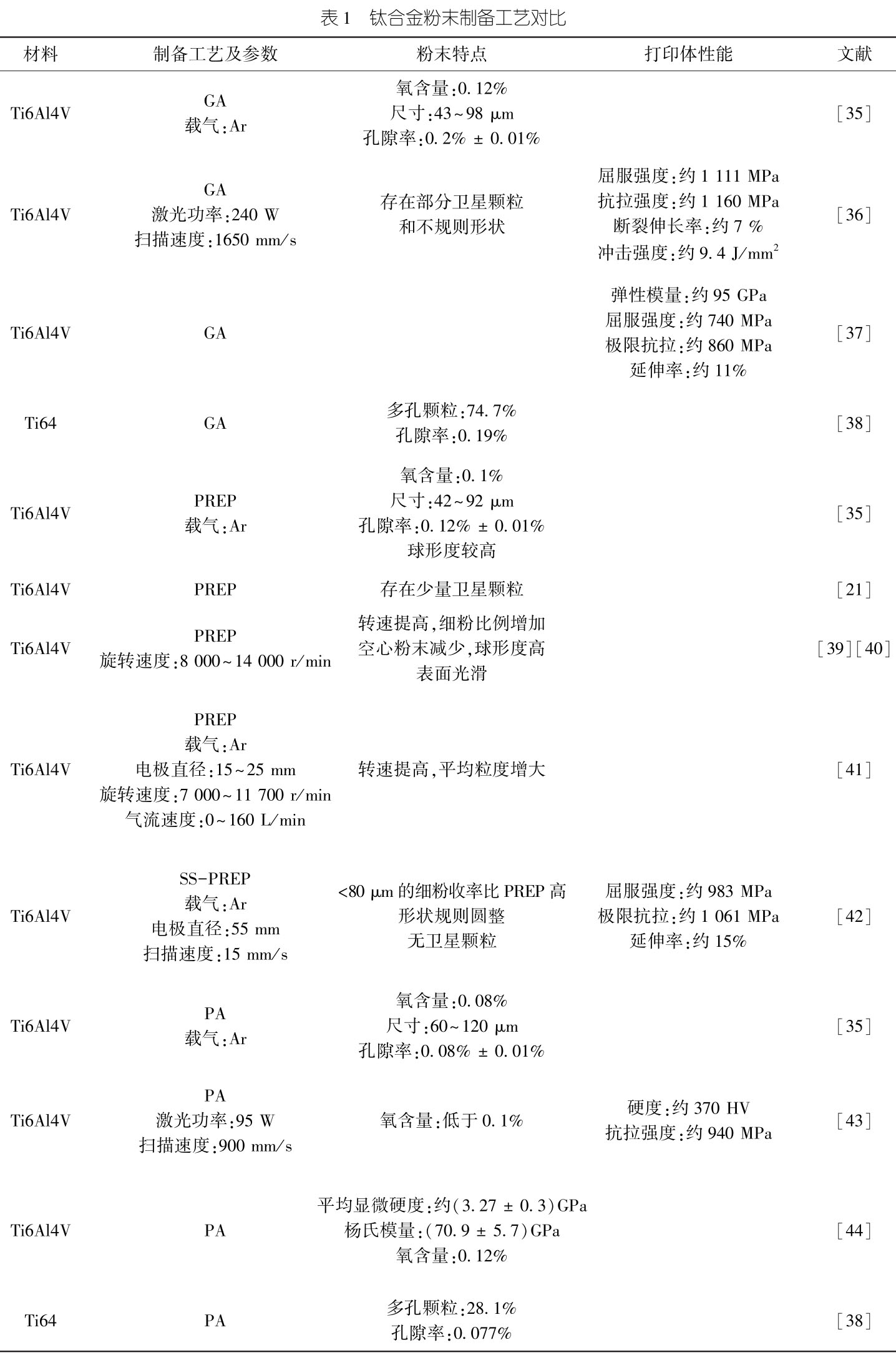

等離子體霧化法(Plasmaatomization,PA)是一種雙液技術(shù),熱源通常由三支等離子體噴槍組成,原理是金屬絲從滑閥引入,經(jīng)過三支等離子炬噴出的等離子體射流的交點后,形成液滴并充分固化,最后固化成金屬粉末[24](如圖3所示)。

圖 3 等離子體霧化過程示意圖 [24]

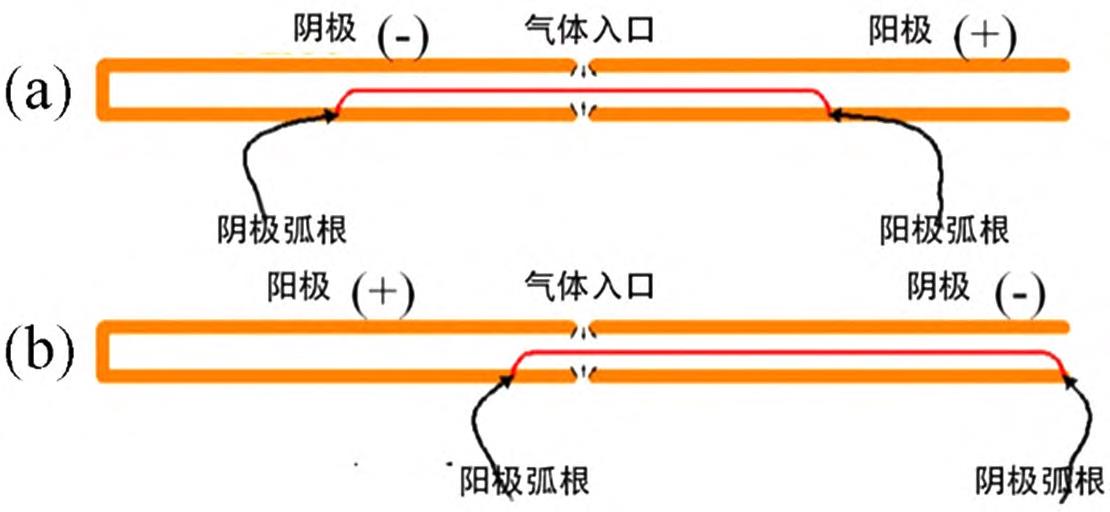

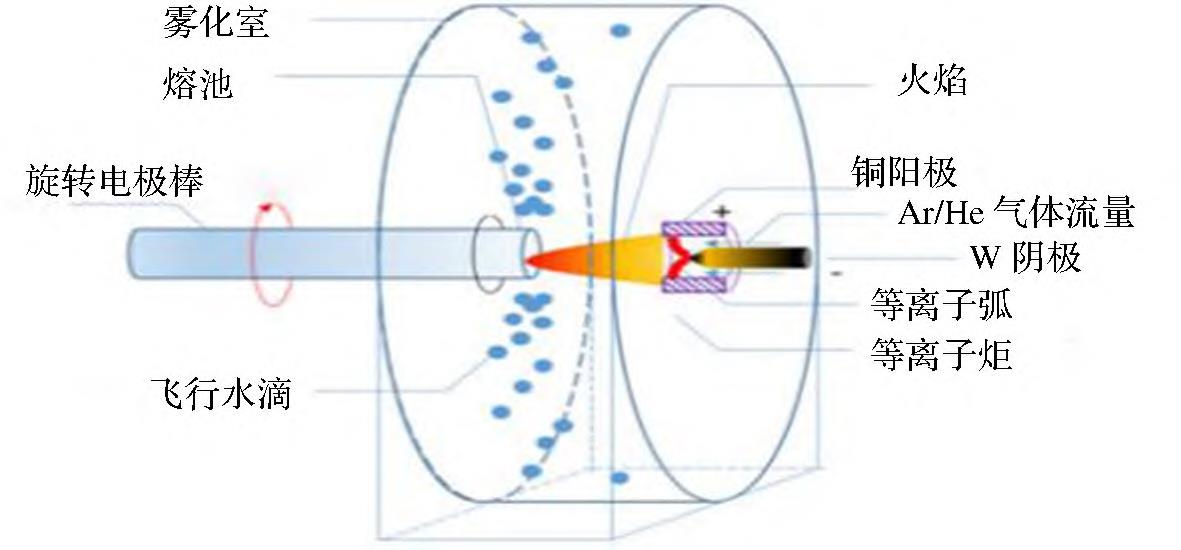

等離子體炬(如圖4所示)是產(chǎn)生等離子體射流的主要設(shè)備,霧化粉末的質(zhì)量很大程度上取決于等離子體炬在PA中產(chǎn)生等離子體射流的特性。正極性等離子體炬(NPT),一側(cè)堵塞的后電極設(shè)置為極性,兩側(cè)打開的前電極設(shè)置為陽性,反極性等離子體炬(RPT)為前后電極的極性互換。對于反極性等離子體炬,受到前電極內(nèi)強大動力的影響,導(dǎo)致弧柱沿前電極延伸,陰極弧最終固定在前電極出口處,優(yōu)勢在于可以形成氣體的連續(xù)加熱,所以PRT的效率一般情況下高于NPT[25-26]。合適等離子體霧化的等離子炬必須滿足:有較高的熱效率、高穩(wěn)定性、提供溫度盡可能高[24]。等離子體霧化法屬于一種相對較新且先進的工藝,使用金屬絲不會遇到低溫固體表面,可以調(diào)節(jié)絲徑、進絲速度、氣體壓力、絲與等離子體出口的角度和距離等因素來改善細顆粒收率[27]。PA粉末具有高度球形狀,衛(wèi)星粉末比GA粉末少[18]。這種工藝制備Ti6Al4V的優(yōu)勢在于細粉收率高于氣體霧化工藝[28],優(yōu)于GA粉末的力學(xué)性能[29],并且很大程度能夠減少固體材料污染[30],缺陷是初始材料無法轉(zhuǎn)變成金屬絲的形態(tài)就不能被等離子體霧化[31]。

圖 4 等離子體炬示意圖

1.4 其他方法

制備金屬球形粉末是3D打印技術(shù)的基礎(chǔ)。除了以上3種主流制備高質(zhì)量粉末的工藝外,還有新的適用于制備鈦合金球形粉末的方法。例如,通過氣相反應(yīng)合成納米TiH2,噴霧干燥團聚得到微米級粉末后進行熱處理的制粉工藝,能夠得到氧含量小于0.11%,顆粒尺寸在50mm以下,球形度高和流動性好的鈦粉末[32]。另外,高溫重熔球化工藝[33]利用金屬顆粒在高溫區(qū)分散和下降時,受到表面張力的誘導(dǎo),顆粒熔化,形成液滴立即變成球體。該技術(shù)在降低成本的同時,能制備出高質(zhì)量、低缺陷的球形金屬鈦粉末。

2、不同工藝制作的鈦合金粉末比較

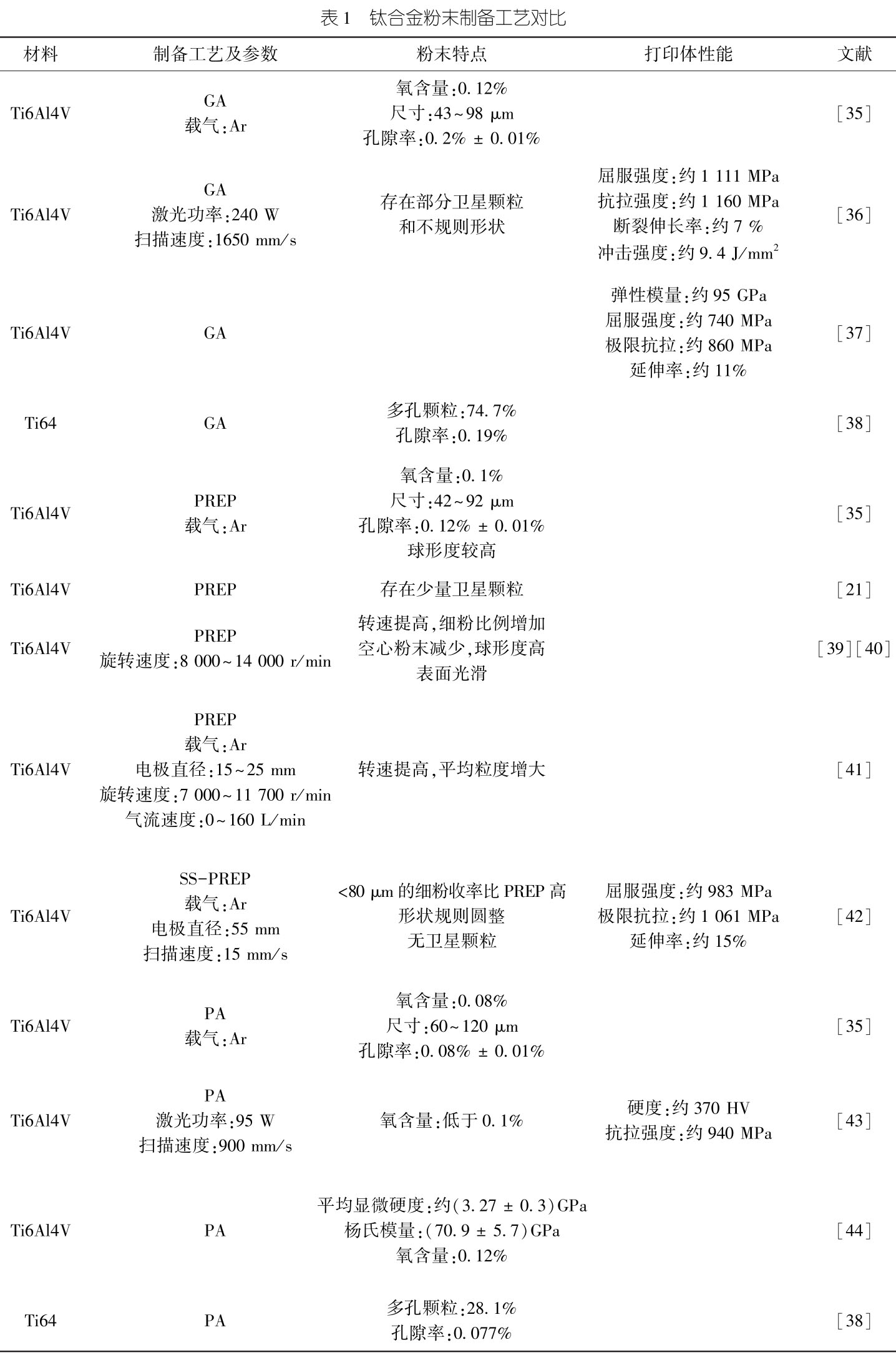

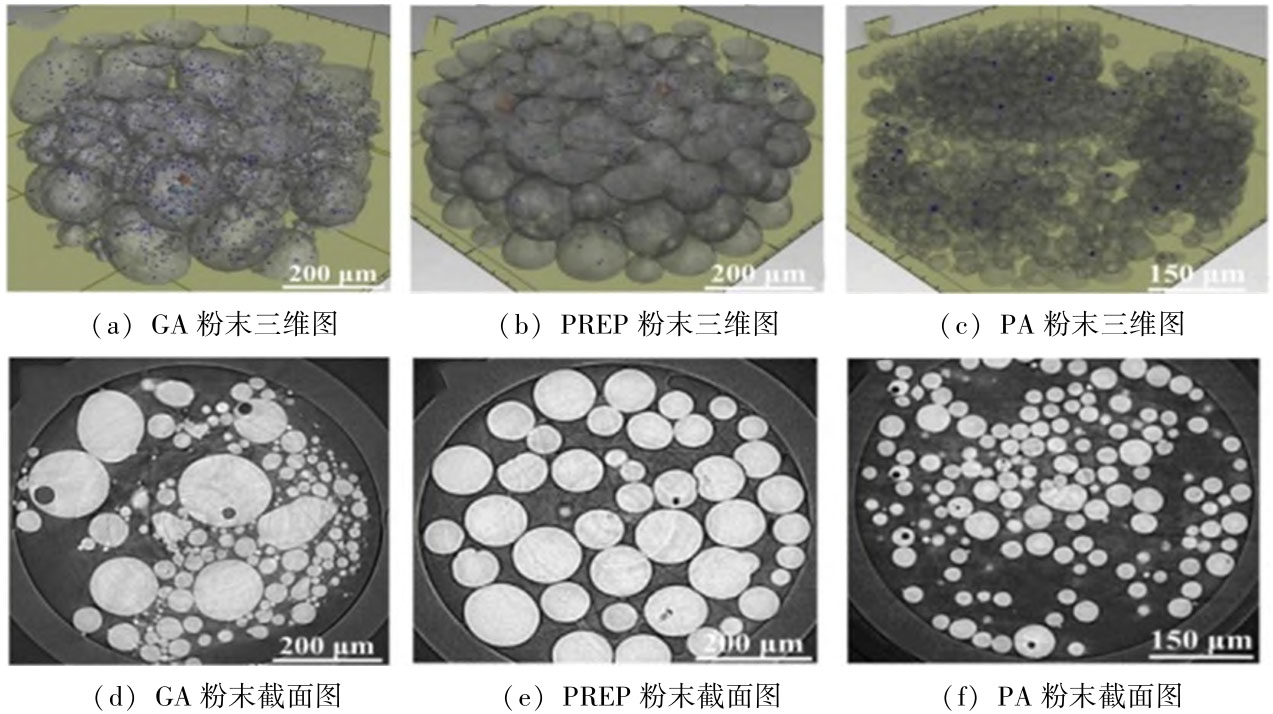

在3D打印領(lǐng)域中,金屬粉末的特征包括形態(tài)(不規(guī)則、塊狀或球形)、粉末大小、物理性能(如硬度和延展性)、化學(xué)性能(如反應(yīng)性和雜質(zhì))、本體性能(如流動性能、表觀密度、絲光密度和壓縮性)等。在生物醫(yī)用領(lǐng)域,鈦合金粉末的制備需要考慮多方面的因素[34]。選擇合適的工藝途徑可以增加粉末的可靠性以及提高粉末質(zhì)量。鈦合金粉末在不同制備工藝狀態(tài)下,得到的粉末特點及成型件的性能如表1所示。

氣體霧化法成本低、適用范圍廣、生產(chǎn)效率高,但是粉末的孔隙率大,氧和氮含量多,打印體性能不穩(wěn)定。GA粉末比PREP和PA粉末產(chǎn)生更多的衛(wèi)星粉末,球形度也低于PREP和PA粉末,如圖5所示。等離子體霧化法盡管能夠生產(chǎn)優(yōu)異流動性、低孔隙率的高球形粉末,但成本相對昂貴。與氣體霧化法相比,等離子旋轉(zhuǎn)電極法制備出的鈦合金粉末具有更高的球形度、更好的流動性和更窄的粒徑分布,空心粉體數(shù)量少,且成本低于等離子體霧化法[35-40],具有較好的應(yīng)用優(yōu)勢。采用超高速等離子體旋轉(zhuǎn)電極工藝(SS-PREP)制備Ti6Al4V球形粉末[42],零件的綜合力學(xué)性能顯著高于傳統(tǒng)PREP粉末[45]、PA粉末[43]及GA粉末[37]。

圖 5 不同工藝制備粉末質(zhì)量對比 [35]

3、結(jié) 語

3D打印醫(yī)用鈦合金在其他制造技術(shù)無法實現(xiàn)定制化制備骨科和牙科種植體方面發(fā)揮了重要作用。本文綜合了比較3種工藝(氣體霧化法、等離子旋轉(zhuǎn)電極法、等離子體霧化法)制備出的鈦合金粉末及其打印體性能:氣體霧化法制備出的鈦合金粉末各方面劣于其他兩種工藝,最大優(yōu)勢在于工藝成本低、能夠?qū)崿F(xiàn)量產(chǎn);等離子體霧化法可以使鈦合金粉末具有較高的球形形狀和相對光滑的表面結(jié)構(gòu),但成本較高,等離子旋轉(zhuǎn)電極法能制備出球形度及流動性更好的粉末且成本適中具有較好的應(yīng)用優(yōu)勢,盡管鈦合金3D打印技術(shù)在生物醫(yī)用領(lǐng)域已經(jīng)取得重大進展,但制粉技術(shù)尚處于初步階段。為了能夠打印出高質(zhì)量的鈦合金種植體,還需要進一步開發(fā)新型的制粉技術(shù),以期實現(xiàn)延長鈦合金種植體使用壽命的目的。

參考文獻:

[1]VELASQUEZLF,KORNBLUTHY.Biomedicalapplicationsofmetal3Dprinting[J].AnnualReviewofBiomedicalEngineering,2021,23(1):307-338.

[2]DONALDSONL.3DprintinghelpsimprovebiocomPAtibilityofmetallicimplants[J].MaterialsToday,2021,44(1):410.

[3]SINGSL.Perspectivesonadditivemanufacturingenabledbeta-titaniumalloysforbiomedicalapplications[J].InternationalJournalofBioprinting,2022,8(1):1-8.

[4]李明,林華.鎳鈦合金電解拋光加工電場仿真研究[J].洛陽理工學(xué)院學(xué)報(自然科學(xué)版),2020,30(1):63-66.

[5]RONYL,LANCIGUR,HUBERTL.Intraosseousmetalimplantsinorthopedics:areview[J].Morphologie,2018,102(339):231-242.

[6]HAOYL,LISJ,YANGR.Biomedicaltitaniumalloysandtheiradditivemanufacturing[J].RareMetals,2016,35(9):661-671.

[7]GEETHAM,SINGHAK,ASOKAMANIR,etal.Tibasedbiomaterials,theultimatechoicefororthoPAedicimplants[J].ProgressinMaterialsScience,2009,54(3):397-425.

[8]GEPREELAH,NIINOMIM.BiocomPAtibilityofTi-alloysforlong-termimplantation[J].JournaloftheMechanicalBehaviorofBiomedicalMaterials,2013,20(1):407-415.

[9]JANGTS,KIMDE,HANG,etal.Powderbasedadditivemanufacturingforbiomedicalapplicationoftitaniumanditsalloys:are?view[J].BiomedicalEngineeringLetters,2020,10(1):505-516.

[10]ANTONYLVM,REDDYRG.Processesforproductionofhigh-puritymetalpowders[J].JOM,2003,55(1):14-18.

[11]KASSYMK,PERVEENA.Atomizationprocessesofmetalpowdersfor3Dprinting[J].MaterialsProceedings,2020,26(1):1727-1733.

[12]RAMLIS,FADZILNA,GHAZALIH,etal.Essentialcharacterizationofmetalpowderforadditivemanufacturing[C].IOPPub?lishing,2021,1173(1):120-126.

[13]JIMENEZA,BIDAREP,HASSANINH,etal.Powder-basedlaserhybridadditivemanufacturingofmetals:areview[J].TheIn?ternationalJournalofAdvancedManufacturingTechnology,2021,114(1):63-96.

[14]HOWELLSRIL,DUNSTANGR,MOOREC.ProductionofGAsatomisedmetalpowdersandtheirmajorindustrialuses[J].Pow?derMetallurgy,1988,31(4):259-266.

[15]ANTIPASGSE.ReviewofGAsatomisationandsprayformingphenomenology[J].PowderMetallurgy,2013,56(4):317-330.

[16]ANDERSONIE,TERPSTRARL.ProgresstowardGAsatomizationprocessingwithincreaseduniformityandcontrol[J].MaterialsScience&EngineerinGA,2002,326(1):101-109.

[17]MZGA,BLB,TAPAC.ImPActofatomizationGAsoncharacteristicsofausteniticstainlesssteelpowderfeedstocksforadditivemanufacturing[J].PowderTechnology,2020,12(1):100-105

[18]QIANM,FROESF.Titaniumpowdermetallurgy:science,technologyandapplications[J].Elsevier,2015,938(70):801-808.

[19]CUNNINGHAMR,NICOLASA,MADSENJ,etal.Analyzingtheeffectsofpowderandpost-processingonporosityandproperties

ofelectronbeammeltedTi6Al4V[J].MaterialsResearchLetters,2017,5(7):516-525.

[20]RUANG,LIUC,QUH,etal.AcomPArativestudyonlaserpowderbedfusionofIN718powdersproducedbyGAsatomizationandplasmarotatingelectrodeprocess[J].MaterialsScienceandEngineering:A,2022,85(1):1435-1439.

[21]NIEYT,YANGJJ,LEIB,etal.ComPArisonincharacteristicandatomizationbehaviorofmetallicpowdersproducedbyplasmarotatingelectrodeprocess[J].AdvancedPowderTechnology,2020,31(5):2152-2160.

[22]HSUTI,WEICM,WULD,etal.Nitinolpowdersgeneratefromplasmarotationelectrodeprocessprovidecleanpowderforbio?medicaldevicesusedwithsuitablesize,spheroidsurfaceandpurecomposition[J].Scientificreports,2018,8(1):137-146.

[23]DAIY,LIL.PREParationofairborne3D-printedmetallicpowdersbyplasmarotationalatomization[J].AdvMaterInd2016,16(8):57-63.

[24]YINZ,YUD,ZHANGQ,etal.Experimentalandnumericalanalysisofareverse-polarityplasmatorchforplasmaatomization[J].PlasmaChemPlasmaProcess,2021,41(1):1471-1495.

[25]BATOMUNKUEVDY,VASHENKOSP.Electricarcplasmatorchofatwo-chamberschemewithreversepolarityofelectrodesconnection[J].JournalofPhysicsConferenceSeries,2019,393(1):120-123.

[26]YANGIM,CHOIMG,NAMJS,etal.Experimentalandnumericalanalysesofahollowelectrodeplasmatorchwithinter-elec?trodesandreversedpolaritydischarges[J].JournaloftheKoreanPhysicalSociety,2019,74(5):465-472.

[27]SUNP,FANGZZ,ZHANGY,etal.ReviewofthemethodsforproductionofsphericalTiandTialloypowder[J].JOM,2017,69(10):1853-1860.

[28]SMAGORINSKIM,TSANTRIZOSP.Productionofsphericaltitaniumpowderbyplasmaatomization[J].2002(3):243-248

[29]BRIKASE,LETENNEURM,DIONCA,etal.InfluenceofPArticlemorphologyandsizedistributiononthepowderflowabilityandlaserpowderbedfusionmanufacturabilityofTi6A14Valloy[J].AdditiveManufacturing,2019,31(1):929-937.

[30]ZHANGJ,AMININ,MORTONDAV,etal.3DprintingwithPArticlesasfeedstockmaterials[J].AdvancedPowderTechnology,2021,32(9):3324-3345.

[31]CANAKCIA,VAROLT.Anovelmethodfortheproductionofmetalpowderswithoutconventionalatomizationprocess[J].JournalofCleanerProduction,2015,99(1):312-319.

[32]ZHANGH.AnovelmethodofPREParingTipowderfor3Dprinting[J].RapidPrototypingJournal,2018,24(6):1034-1039.

[33]BAOQ,YANGY,WENX,etal.ThePREParationofsphericalmetalpowdersusingthehigh-temperatureremeltingspheroidizationtechnology[J].MaterialsandDesign,2021,199(1):1093-1102.

[34]XIAY,ZHAOJ,TIANQ,etal.Reviewoftheeffectofoxygenontitaniumanddeoxygenationtechnologiesforrecyclingoftitaniummetal[J].JOM,2019,71(9):3209-3220.

[35]CHENG,ZHAOSY,TANP,etal.AcomPArativestudyofTi6A14VpowdersforadditivemanufacturingbyGAsatomization,plas?marotatingelectrodeprocessandplasmaatomization[J].PowderTechnology,2018,333(1):38-46.

[36]SKALONM,MEIERB,LEITNERT,etal.ReuseofTi6A14VpowderanditsimPActonsurfacetension,meltpoolbehaviorandmechanicalpropertiesofadditivelymanufacturedcomponents[J].Materials,2021,14(5):1251.

[37]SCHURR,GHODSS,SCHULTZE,etal.AfractographicanalysisofadditivelymanufacturedTi6A14Vbyelectronbeammelting:effectsofpowderreuse[J].JournalofFailureAnalysisandPrevention,2020,20(3):794-803.

[38]GARBOCZIEJ,HRABEN.PArticleshapeandsizeanalysisformetalpowdersusedforadditivemanufacturing:TechniquedescriptionandapplicationtotwoGAs-atomizedandplasma-atomizedTi64powders[J].AdditiveManufacturing,2020,31(1):100-105.

[39]NIEY,TANGJJ,YEJW,etal.PArticledefectsandrelatedpropertiesofmetallicpowdersproducedbyplasmarotatingelectrodeprocess[J].AdvancedPowderTechnology,2020,31(7):2912-2920.

[40]TANGJ,NIEY,LEIQ,etal.CharacteristicsandatomizationbehaviorofTi6A14Vpowderproducedbyplasmarotatingelectrodeprocess[J].AdvancedPowderTechnology,2019,30(10):2330-2337.

[41]CUIY,ZHAOY,NUMATAH,etal.EffectsofprocessPArametersandcoolingGAsonpowderformationduringtheplasmarotatingelectrodeprocess[J].PowderTechnology,2021,393(1):301-311.

[42]LIUY,ZHAOXH,LAIYJ,etal.AbriefintroductiontotheselectivelasermeltingofTi6Al4Vpowdersbysupreme-speedplas?marotatingelectrodeprocess[J].ProgressinNaturalScience,2020,30(1):94-99.

[43]HARKINR,WUH,NIKAMS,etal.Powderreuseinlaser-basedpowderbedfusionofTi6Al4V:changesinmechanicalpropertiesdurinGApowdertop-upregime[J].Materials,2022,15(6):2238.

[44]WEIC,MAX,YANGX,etal.MicrostructuralandpropertyevolutionofTi6Al4Vpowderswiththenumberofusageinadditivemanufacturingbyelectronbeammelting[J].MaterialsLetters,2018,221(1):111-114.

[45]STERLINGAJ,TORRIESB,SHAMSAEIN,etal.FatiguebehaviorandfailuremechanismsofdirectlaserdepositedT6A4V[J].MaterialsScience&EngineerinGA,2016,655(1):100-112.

相關(guān)鏈接