1、前言

TC11鈦合金相當于前蘇聯的BT9,其名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.25Si,屬高鋁當量馬氏體型α+β兩相鈦合金。這種合金具有很高的強度,主要用于制作飛機發動機壓氣機盤、葉片和葉輪等關鍵零部件,是目前航空工業上應用最廣泛的鈦合金之一[1]。

我國海洋浮體連接件一般用不銹鋼薄壁環材制作。為了降低浮體的重量,擬用TC11合金制作規格為φ630mm/φ530mm×300mm的連接件。由于該連接件要承受大的作用力,因此要求環材的力學性能達到Rm≥1100MPa、Rp0.2≥1000MPa、A≥10%、Z≥20%,這比GJB494A—2008標準中規定TC11葉片棒材的強度指標高出70MPa,且塑性指標相當。本研究通過熱處理的方式提高TC11合金薄壁環材的強度,以滿足海洋浮體的使用要求。

2、實驗

選用優質小顆粒海綿鈦、純鋁、純鋯及鉬中間合金作為實驗原料,按名義成分配料、壓制電極,經3次真空自耗電弧熔煉,得到TC11鈦合金鑄錠,其化學成分符合GB3620標準要求:Al6.0%~6.8%、Mo2.8%~3.8%、Zr1.0%~2.0%、Si0.20%~0.35%、Fe≤0.25%、C≤0.10%、N≤0.05%、O≤0.15%。鑄錠(α+β)/β相轉變溫度為990~1010℃。

將鑄錠加熱到相變點以上溫度保溫一定時間,出爐后在1250t水壓機上進行1~2火自由鍛鐓-拔變形,以增加單相區變形量。隨后在3150t水壓機上鍛造,加熱溫度為相變點以上30~100℃,同時合理控制鍛造工藝參數,β相區變形量大于70%。

單件制坯后在1250t水壓機上分多火次進行環材制備,有鐓粗、拔長、沖孔、擴孔整形和軋環等工藝,加熱溫度為相變點以下20~40℃,兩相區變形量達60%~90%。從環材上切取用于室溫力學性能測試的試樣坯料,分別選用5種固溶溫度、3種固溶冷卻方式和5種時效溫度進行熱處理研究,然后進行室溫拉伸試驗,確定最佳的熱處理制度。最后用確定的熱處理制度對環材整體進行熱處理,并對熱處理后的環材進行室溫力學性能測試和顯微相組織觀察。

3、結果與討論

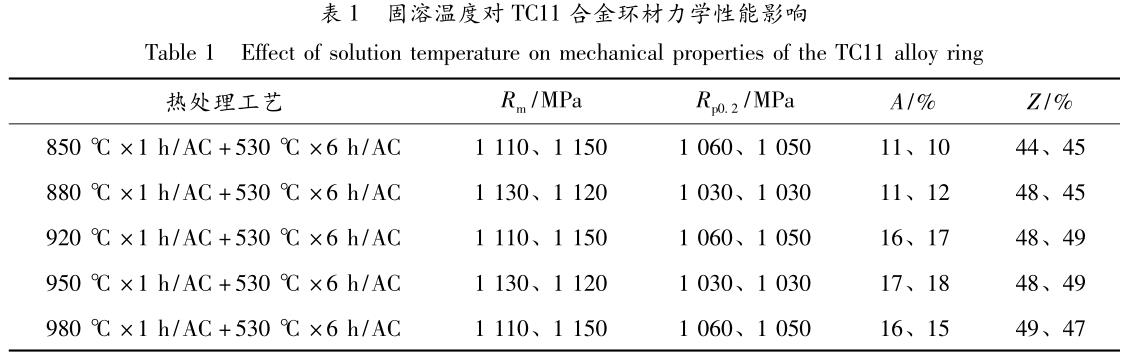

3.1固溶溫度對TC11合金環材力學性能的影響

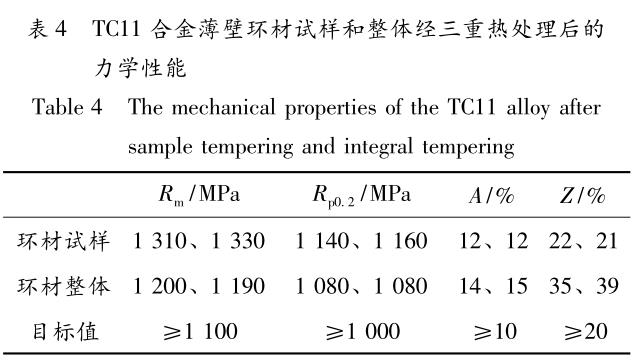

選取了850、880、920、950和980℃5種固溶溫度,時效制度為530℃×6h/AC的熱處理制度對TC11合金環材試樣進行處理。熱處理后試樣的力學性能測試結果見表1。

由固溶處理后試樣的力學性能測試結果可知:隨著固溶溫度的升高,TC11合金環材的屈服強度、抗拉強度和斷面收縮率相差不大,但當固溶溫度高于900℃時伸長率提高了30%~40%,提高幅度較大。綜合來看,950℃×1h/AC的固溶制度能夠使TC11合金環材的強度和塑性達到較好的匹配,但強度不能滿足要求。

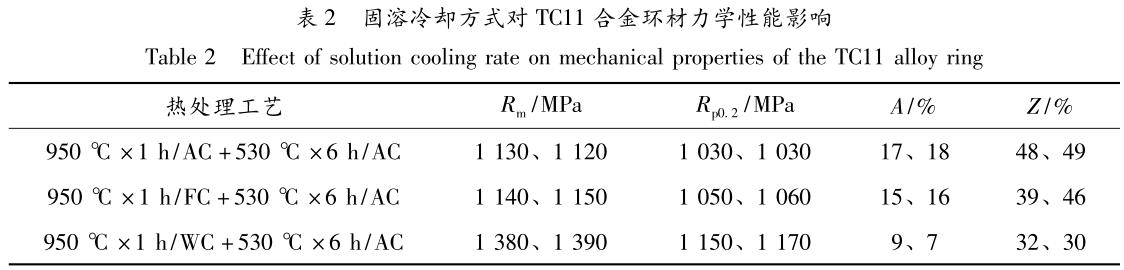

3.2固溶冷卻方式對TC11合金環材力學性能的影響

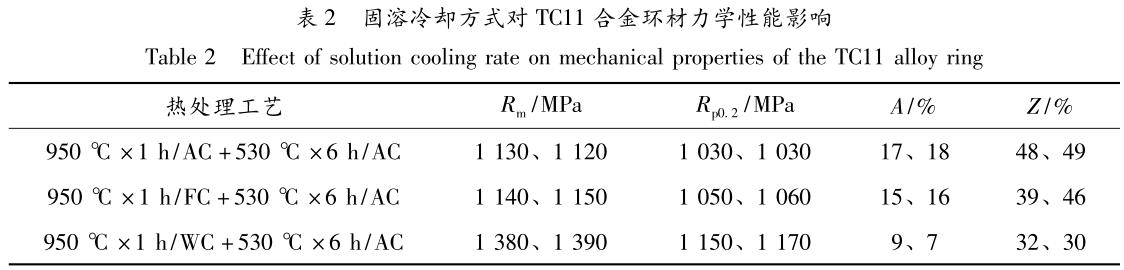

選取固溶溫度為950℃,保溫1h,分別進行空冷、風冷、水冷等不同冷卻速度的熱處理實驗,時效制度為530℃×6h/AC。熱處理后試樣力學性能測試結果見表2。

對比3種冷卻方式對試樣力學性能的影響可知,隨著固溶冷卻速度的加快,試樣強度提高,且采用水冷方式時塑性下降明顯。其中,經風冷冷卻比空冷冷卻后的強度略有提高,塑性無明顯變化,采用水冷方式強度則提高了150~250MPa,塑性下降。

總之,風冷和空冷均不能使強度滿足要求,而采用水冷不能使塑性滿足要求,因此,不能通過單純改變冷卻方式使試樣力學性能滿足要求。

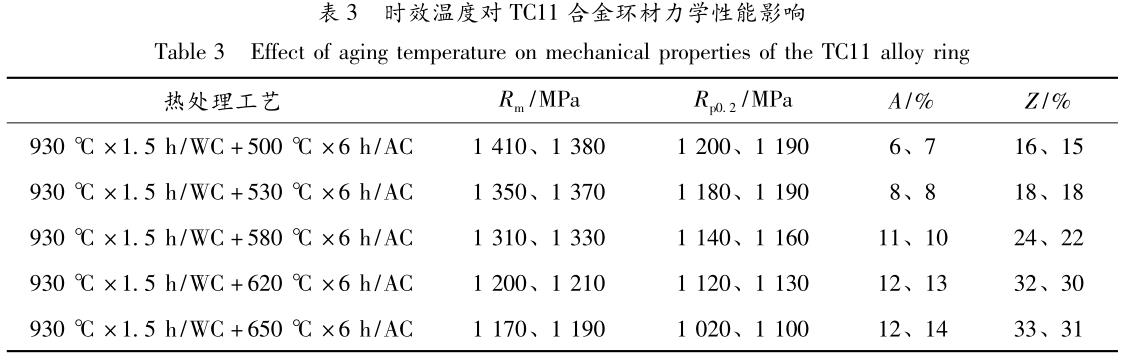

3.3時效溫度對TC11合金環材力學性能的影響

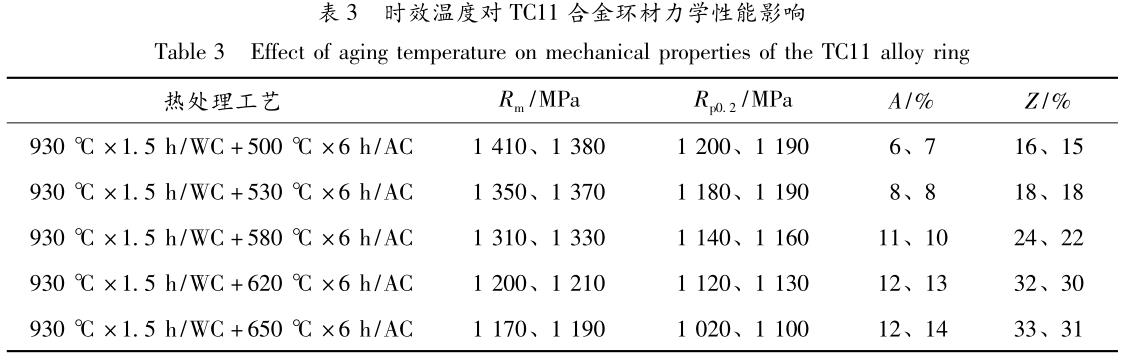

根據3.1節和3.2節結論,選擇高于900℃的固溶溫度及水冷的冷卻方式進行時效溫度實驗,這樣不僅可提高強度,而且不會過多的損傷塑性,因此,確定固溶制度為930℃×1.5h/WC。選取500、530、580、620和650℃5個時效溫度,時效熱處理時間均為6h,時效后空冷。熱處理后試樣力學性能測試結果見表3。

從表3可以看出,隨著時效溫度的升高,TC11合金環材的強度下降,塑性提高。當時效溫度低于580℃時,其塑性不能滿足環材力學性能的要求;當時效溫度大于600℃時,抗拉強度和屈服強度值下降較明顯,因此時效溫度不宜超過600℃。在930℃×1.5h/WC+580℃×6h/AC固溶時效處理后的強度比時效溫度大于580℃的強度高,塑性值相當,但塑性值沒有任何富余量,因此簡單的雙重熱處理不能滿足研究要求,需要對TC11合金環材進行三重熱處理。

3.4三重熱處理對TC11合金環材力學性能的影響

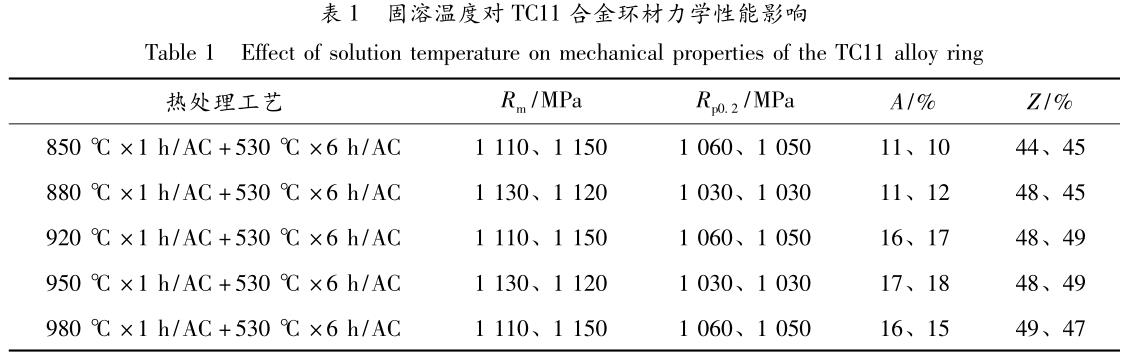

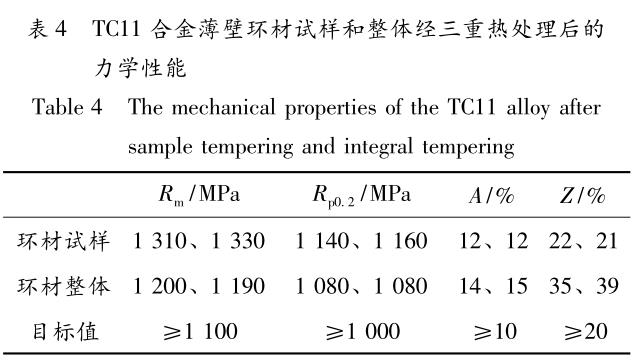

TC11合金薄壁環材第一重熱處理按3.1節結論選擇950℃×1h/AC固溶處理,主要目的是調整初生α相和轉變β之間的比例,達到強度和塑性的較好配比,提高塑性值 [2]。第二重熱處理按3.2節結論選擇930℃×1.5h/WC固溶處理,使室溫拉伸強度提高20%~30%,進行固溶強化。第三重熱處理按3.3節結論選擇580℃×6h/AC時效處理,起彌散強化作用,室溫拉伸強度略有提高,塑性保持不變。所以最終的熱處理制度為950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC。表4為TC11合金薄壁環材試樣和整體經過三重熱處理后的力學性能。

從表4可以看出,TC11合金環材試樣經三重熱處理后的強度較雙重熱處理試樣的強度相當,塑性提高;整體熱處理比試樣熱處理的強度值低、塑性值高,這是因為整體熱處理的冷卻速度較試樣熱處理慢,與3.2節分析結果一致。

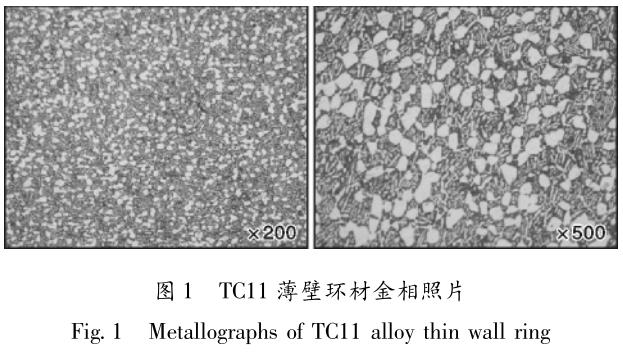

3.5顯微組織

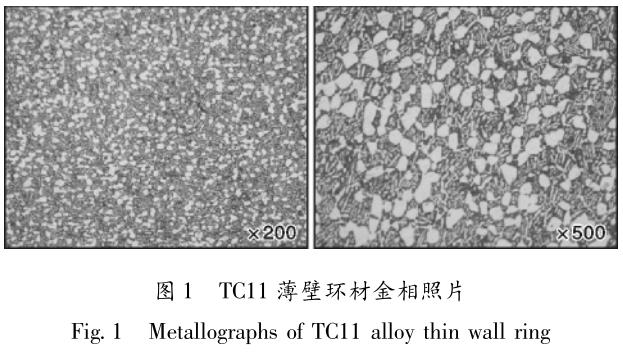

TC11合金薄壁環材經過950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC整體熱處理后,從環材上直接取樣觀察顯微組織,結果見圖1。由圖1可見,環材整體經三重熱處理后的顯微組織由等軸α相和β轉變組織組成,α相分布均分,無長條和大塊α相。這種組織狀態具有優良的強度和塑性匹配[3]。

4、結論

規格為φ630mm/φ530mm×300mm的TC11合金薄壁環材通過950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC三重熱處理,可以使室溫拉伸性能達到Rm≥1100MPa、Rp0.2≥1000MPa、A≥10%、Z≥20%。顯微組織由等軸α相和β轉變組織組成,α相分布均分,無長條和大塊α相。

參考文獻

[1]中國航空材料手冊編輯委員會.中國航空材料手冊:銅合金及鈦合金[M].北京:中國標準出版社,2001:147-173.

[2]唐光昕,朱張校.TC11合金在不同熱處理條件下的顯微組織分析[J].稀有金屬,2002(3):21-24.

[3]張寶昌.有色金屬及其熱處理[M].西安:西北工業大學出版社,1993.

相關鏈接